Apuntes de La Materia de Construccion II

-

Upload

mike-jimenez-zamudio -

Category

Documents

-

view

24 -

download

0

Transcript of Apuntes de La Materia de Construccion II

1

APUNTES DE LA MATERIA DE CONSTRUCCION IIEl concreto (hormign) es bsicamente una mezcla de dos componentes: agregados y pasta, esta pasta plstica compuesta de cemento portland y agua, une los agregados, normalmente arena y grava (piedra triturada piedra machacada), puede contener adems aire incluido intencionalmente mediante el uso de un aditivo o de cemento inclusor de aire. Con frecuencia, los aditivos se usan tambin con otros propsitos: para acelerar, retardar o mejorar la trabajabilidad, para reducir los requerimientos de agua de mezclado, para incrementar la resistencia o para mejorar otras propiedades del cemento.Puede ser moldeada y compactada con relativa facilidad; pero gradualmente pierde esta caracterstica hasta que al cabo de algunas horas se torna rgida y comienza a adquirir el aspecto, comportamiento y propiedades de un cuerpo slido, para convertirse finalmente en el material mecnicamente resistente que es el concreto endurecido, creando una masa similar a una roca.DEFINICIN:

El concreto hidrulico es una mezcla de agregados ptreos naturales, procesados o artificiales, cementantes y agua, a la que adems se le puede agregar algunos aditivos. Generalmente esta mezcla es dosificada en unidades de masa en plantas de concreto premezclado y en masa y/o en volmenes en las obras.ELABORACIN:

Ingredientes del Concreto:

Como ya lo expresamos el concreto fresco es una mezcla semilquida de cemento portland, arena (agregado fino), grava o piedra triturada (agregado grueso) y agua. Mediante un proceso llamado hidratacin, las partculas del cemento reaccionan qumicamente con el agua y el concreto se endurece y se convierte en un material durable. Cuando se mezcla, se hace el vaciado y se cura de manera apropiada, el concreto forma estructuras slidas capaces de soportar las temperaturas extremas del invierno y del verano sin requerir de mucho mantenimiento. El material que se utilice en la preparacin del concreto afecta la facilidad con que pueda vaciarse y con la que se le pueda dar el acabado; tambin influye en el tiempo que tarde en endurecer, la resistencia que pueda adquirir, y lo bien que cumpla las funciones para las que fue preparado.Este comnmente se conoce como Concreto Hidrulico, para acciones que producen tracciones ser indispensable utilizar armadura (acero) dentro del hormign convirtindose en Concreto Reforzado.Adems de los ingredientes de la mezcla de concreto en s misma, ser necesario un marco o cimbra y un refuerzo de acero para construir estructuras slidas. La cimbra generalmente se construye de madera y acero pudiendo hacerse con ella desde un sencillo cuadrado hasta formas ms complejas, dependiendo de la naturaleza del proyecto. El acero reforzado puede ser de alta o baja resistencia, caractersticas que dependern de las dimensiones y la resistencia que se requieran. El concreto se vaca en la cimbra con la forma deseada y despus la superficie se alisa y se le da el acabado con diversas texturasEl concreto es un material durable y resistente pero, dado que se trabaja en su forma lquida, prcticamente puede adquirir cualquier forma. .Esta combinacin de caractersticas es la razn principal por la que es un material de construccin tan popular para exteriores.

La fabricacin por medios manuales se efecta solo cuando las condiciones o las caractersticas particulares de la obra as lo requiere, para lo cual se deber tomar en cuenta lo siguiente; la revoltura se deber hacer en una artesa o entarimado perfectamente sellado, se extender la arena y sobre de ella el cemento de manera uniforme, se mezclaran hasta que el color sea igual, en seguida se extender y se le agregar la grava y posteriormente el agua en la cantidad especificada procediendo nuevamente a mezclarse hasta formar una pasta homognea, no debern pasar ms de 30 minutos despus de haberse agregado el agua a la mezcla y ser colocada en la cimbra. Se recomienda no elaborar una mezcla de ms de tres bultos (150.00 kgs) de cemento.

Por medios mecnicos (revolvedora) que es el ms recomendado ya que se obtiene una mezcla ms uniforme con menor tiempo y esfuerzo, se requiere utilizarse con la capacidad nominal del equipo para obtener su mejor eficiencia, es necesario comprobar la dosificacin establecida y tener cerca y en cantidad suficiente los materiales a utilizar.

Una vez fabricado el concreto deber trasladarse al lugar del colado mediante el equipo seleccionado para esta funcin.

En los Concretos se deben realizar pruebas de laboratorio para comprobar su fabricacin y calidad requerida, tales como la obtencin del revenimiento (cono de Abrams), esto es la fluidez de la mezcla para verificar su trabajabilidad, los cilindros de prueba que se obtienen en el proceso de vaciado mediante el llenado de cilindros metlicos de 30 x 15 centmetros comnmente tres muestras para ser ensayadas a la compresin a los 7-14 y 28 das para comprobar su resistencia.

Para la fabricacin del Concreto es muy importante la proporcin de sus componentes, que debern ser los adecuados a los esfuerzos a los cuales estar sometido.PROPORCIONAMIENTO Y DOSIFICACIN. Es la determinacin de la cantidad de los materiales que intervienen en la mezcla para fabricar concreto partiendo de la relacin agua cemento y la resistencia deseada. PROPIEDADES.El concreto tiene les siguientes propiedades:

RESISTENCIA; se determina mediante una muestra en forma de cilindro sometida a esfuerzos de compresin, como el concreto aumenta su resistencia conforme pasa el tiempo, la resistencia a la compresin a los 28 das es la medida ms comn de esta propiedad.

CONSISTENCIA; se refiere al carcter de la mezcla respecto a su fluidez tanto en su estado fresco como fluido.

DURABILIDAD; es la capacidad de resistencia a la intemperie, a la congelacin y descongelacin, a la accin de agentes qumicos y al desgaste.

TRABAJABILIDAD; es la facilidad con que pueden mezclarse los ingredientes de la mezcla, aunada a la capacidad de esta para manejarse, transportarse y colocarse con poca perdida de homogeneidad. Se mide por la consistencia y fluidez con la obtencin del Revenimiento.IMPERMEABILIDAD; se logra reduciendo la cantidad de agua en la mezcla, el exceso de agua deja vacios y cavidades despus de la evaporacin y si estos estn interconectados el agua puede penetrar o atravesar el concreto. La inclusin de aire y el curado ptimo y eficiente aumentan la impermeabilidad.

CAMBIO DE VOLUMEN; la expansin debida a al reacciones qumicas de los ingredientes del concreto puede ocasionar el alabeo (inclinacin) y la contraccin durante el secado as como la aparicin de grietas.

CONCRETO EN ESTADO FRESCO.

La trabajabilidad de una mezcla de concreto depende de las facilidades que ofrece para ser utilizada, sin tener una prdida importante de homogeneidad.

Existen tres caractersticas de este que determinan esta propiedad y son:

ESTABILIDAD (homogeneidad durante el transporte y el manejo), la oposicin que presentan las mezclas para segregarse y exudar agua (sangrado), es decir su disposicin para conservarse homogneas.

COMPACTABILIDAD (facilidad para vencer las resistencias internas y superficiales a fin de producir una completa compactacin y una apariencia superficial conveniente), la facilidad que presentan las mezclas para la expulsin del aire atrapado durante el moldeo para lograr el mximo nivel de compacidad en el concreto endurecido (factor que determina su durabilidad).

MOVILIDAD (durante el transporte y la colocacin), la aptitud de la mezcla para deformarse y fluir, depende de la cohesin, viscosidad y ngulo de friccin interna del concreto.

Medios para evaluar la trabajabilidad del concreto fresco.

Homogeneidad y Uniformidad; para determinar la homogeneidad se toman muestras de una misma revoltura y se evalan las siguientes propiedades:

Peso volumtrico.

Contenido de aire.

Revenimiento.

Contenido de agregado grueso.

Peso unitario del mortero libre de aire.

Resistencia a la compresin.

Consistencia; existen dos maneras, la primera es mediante la obtencin del revenimiento (facilidad de fluir), la segunda se relaciona con la movilidad.

Designacin de la consistencia:

Fluido revenimiento mayor de 20

Semi-fluida 12.5 a 20.

Plstica 7.5 a 12.5.

Semi-plstica 2.5 a 7.5.

Dura 0 a 2.5.

Muy dura.

Extremadamente dura.

Revenimientos recomendables para construccin:

Muros y zapatas de cimentacin reforzados, zapatas y muros de sub-estructura sin refuerzos mximo 7.5 cms.

Vigas, muros reforzados y columnas mximo 10.5 cms.

Losas y pavimentos mximo 7.5 cms.

Estabilidad; segregacin (notoria separacin de la grava de la masa de concreto originalmente homognea), sangrado (presencia de una pelcula de agua en la superficie libre del concreto en una estructura recin colocada).

Se considera como una condicin favorable que el concreto sangre lo menos posible, de tal manera es importante identificar los factores que tienen influencia sobre su ocurrencia, siendo los ms importantes, deficiencia de finos, excesiva cantidad de agua, proceso de mezclado deficiente y la forme de partcula y aspereza superficial de los agregados.

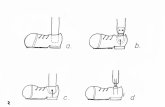

Compacidad (compactacin), proceso donde se reduce al espacio mnimo mediante el vibrado, centrifugado, apisonamiento o la combinacin de estas acciones, para moldearlo dentro de las cimbras y alrededor del acero de refuerzo, para eliminar las burbujas de aire atrapado (no las de aire incluido intencionalmente).

Acabado superficial, se presentan dos condiciones; las superficies resultantes con el contacto con las cimbras y las superficies expuestas producidas por la manipulacin y tratamiento del concreto.

Propiedades del Concreto vs. Caractersticas Agregados

En estado fresco:

Propiedades del ConcretoCaractersticas a controlar de los agregados

Peso UnitarioDensidad

Tamao mximo de la partcula y su granulometra

ManejabilidadGranulometra y

Forma de la partcula

Contraccin PlsticaLimpieza

Partculas friables (Lajas)

Requerimiento de AguaTamao mximo / granulometra

Sanidad

Limpieza

SangradoGranulometra

Forma de Partcula

Prdida de RevenimientoAbsorcin

SegregacinTamao mximo / granulometra

CARACTERSTICAS:

La representacin comn del concreto convencional en estado fresco, lo identifica como un conjunto de fragmentos de roca, globalmente definidos como agregados, dispersos en una matriz viscosa constituida por una pasta de cemento de consistencia plstica.Esto significa que en una mezcla as hay muy poco o ningn contacto entre las partculas de los agregados, caracterstica que tiende a permanecer en el concreto ya endurecido.

Consecuentemente con ello, el comportamiento mecnico de este material y su durabilidad en servicio dependen de tres aspectos bsicos:

Las caractersticas, composicin y propiedades de la pasta de cemento, o matriz cementante, endurecida.

La calidad propia de los agregados, en el sentido ms amplio.

La afinidad de la matriz cementante con los agregados y su capacidad para trabajar en conjunto.

En el primer aspecto debe contemplarse la seleccin de un cementante apropiado, el empleo de una relacin agua/cemento conveniente y el uso eventual de un aditivo necesario, con todo lo cual debe resultar potencialmente asegurada la calidad de la matriz cementante.

En cuanto a la calidad de los agregados, es importante adecuarla a las funciones que debe desempear la estructura, a fin de que no representen el punto dbil en el comportamiento del concreto y en su capacidad para resistir adecuadamente y por largo tiempo los efectos consecuentes de las condiciones de exposicin y servicio a que est sometido.

Finalmente, la compatibilidad y el buen trabajo de conjunto de la matriz cementante con los agregados, depende de diversos factores tales como las caractersticas fsicas y qumicas del cementante, la composicin mineralgica y petrogrfica de las rocas que constituyen los agregados, y la forma, tamao mximo y textura superficial de stos.

De la esmerada atencin a estos tres aspectos bsicos, depende sustancialmente la capacidad potencial del concreto, como material de construccin, para responder adecuadamente a las acciones resultantes de las condiciones en que debe prestar servicio. Pero esto, que slo representa la previsin de emplear el material potencialmente adecuado, no basta para obtener estructuras resistentes y durables, pues requiere conjugarse con el cumplimiento de previsiones igualmente eficaces en cuanto al diseo, especificacin, construccin y mantenimiento de las propias estructuras.CONCRETO EN ESTADO ENDURECIDO.

Es importante conocer la velocidad de reaccin entre el cemento y el agua, ya que esta determina el tiempo de fraguado y endurecimiento, los factores que ms influyen en la velocidad de hidratacin del cemento son:

El yeso que acta como regulador de la velocidad de hidratacin.

La finura de la molienda del cemento, la cantidad de agua adicionada, la temperatura, los agregados y el uso de aditivos.

Pruebas para evaluar el concreto endurecido.

Las ms representativas son:

Resistencia a la compresin, la mxima resistencia medida en un espcimen de concreto a carga axial.

Resistencia a la flexin o mdulo de ruptura, se utiliza para disear pavimentos y losas sobre terrenos.

Modulo de elasticidad, la relacin del esfuerzo normal a la deformacin correspondiente para los esfuerzos de tensin o de compresin por debajo del lmite de proporcionalidad de un material.

Permeabilidad y elasticidad, para estructuras que retengan agua o expuestas al mal tiempo o a otra condiciones de exposicin severa.

Resistencia al desgaste, resistencia a ala abrasin y desgaste, estrechamente relacionada con la resistencia a la compresin.

Curado del concreto, consiste en mantener un contenido satisfactorio de humedad y de temperatura en el concreto recin colado, la resistencia y durabilidad del concreto se desarrollar solo si se cura de manera adecuada.

Resistencia a la congelacin y al deshielo, la inclusin de aire en el concreto permitir soportar un mayor periodo de tiempo en los ciclos de congelacin y deshielo.

En estado Endurecido:

Propiedades del ConcretoCaractersticas a controlar de los agregados

DurabilidadLimpieza

Textura superficial

Sanidad

Absorcin

Porosidad

Reactividad con lcalis o sulfatos

Tamao mximo / granulometra

Forma de la partcula

Mdulos de elasticidad

Presencia de arcillas

Resistencia a CompresinLimpieza

Tamao mximo de partcula

Granulometra

Forma de la partcula

Resistencia mecnica del agregado

Partculas friables

Textura superficial.

Resistencia a la AbrasinResistencia a la abrasin del agregado.

Peso UnitarioDensidad del agregado

PermeabilidadPorosidad del agregado

Es muy importante determinar cul ser nuestra proporcin adecuada de arena y grava en el cemento pues afecta directamente a las resistencias del concreto por lo que se desea tener agregados compactos y de menor superficie especfica.DISEO DE CONCRETO EN MASAAl margen del fraguado el diseo de un concreto se realiza en base a sus RESISTENCIAS, CONSISTENCIAS Y DURABILIDAD.

En este apartado se vern los concretos ordinarios (de peso volumtrico entre 2100 y 2400 kg/m3), dejndose para el apartado 9 los concretos ligeros (de 300 a 1850 kg/m3) y los concretos pesados (de 3500 a 4500 kg/m3), as como los concretos celulares, los porosos y los proyectados.

Resistencias

La resistencia a la compresin se puede definir como la mxima resistencia medida de un espcimen de concreto, expresada generalmente en (kg/cm2), sta resistencia es fundamental y se usa en los clculos para diseo de puentes, de edificios y otras estructuras.

Por su Resistencia Caracterstica (fc) los concretos pueden clasificarse como:

De Baja resistencia:

menores de 150 kg/cm2De Moderada resistencia:

entre 150 a 250 kg/cm2De Normal resistencia:

entre 250 a 400 kg/cm2De Alta Resistencia:

entre 400 a 800 kg/cm2De Alta Resistencia Inicial:contar con el 80% de la resistencia solicitada de 1-3 das (segn la solicitud del proyectista)DISEO DE CONCRETO ARMADO.

El concreto armado, como su propio nombre indica es aqul que contiene una armadura en el interior del concreto en masa. El tipo de armadura se clasifica primero en:

Pasivas que son aquellas que no proporcionan mayor resistencia a la compresin a la masa de concreto, por ejemplo mallas (o mallazos) electrosoldadas, usadas en las losas, o barras usadas en la parte superior de vigas.

Activas aqullas que por un procedimiento de pre-tensado o post-tensado transmiten a la masa de concreto una fuerza denominada adherencia. El uso principal de este tipo de armaduras est en la fabricacin de vigas.

Concreto pre-tensado: una vez tensada la armadura se realiza el colado del concreto para una vez fraguado ste liberar de la tensin a la armadura transmitiendo la fuerza de adherencia a la pieza de concreto (viga).

Concreto post-tensado: primero se confecciona la pieza dejando ductos o vainas (de un dimetro superior a la barra que ir alojada), por las que se introduce la armadura, se tensa y se ancla a la pieza cuando sta ya ha adquirido resistencia. Para rellenar el hueco entre el ducto o vaina y la armadura se inyecta mortero de cemento (resistencia mayor de 30N/mm2).

En ambos casos la tensin aplicada a la armadura no superar el 90% del lmite elstico (fy), que a su vez no ser inferior al 95% de la carga unitaria de rotura (fs) de la armadura. La adherencia duplica en la pieza la resistencia del concreto en masa con la que fue confeccionada. Por ejemplo, para confeccionar una viga de resistencia 400Kg/cm2 basta una masa de concreto de resistencia caracterstica de 175 Kg/cm2.En ambos concretos las caractersticas del cemento, agua, agregados y aditivos sern similares.

PUESTA EN OBRA

La puesta en obra del concreto se refiere al colado y acabado del concreto. Es importante que a pie de obra se realicen las pruebas de consistencias que se solicitaron en el diseo as como supervisar que el personal a cargo de la colocacin del concreto no adicione ms agua para mejorar su trabajabilidad, sin antes asumir los efectos que se tendr en las resistencias.

Para obtener un buen resultado de la Puesta en Obra del concreto, se deber hacer una preparacin antes del colado (corregir armados, cimbras, humedecer areas donde se colocara etc.) correctamente planificada, asegurar el colado del concreto su consolidacin y curado.Preparacin anterior al Colado

La preparacin previa al colado del concreto incluye diversas actividades como1:

Compactacin del terreno

La formacin de guarniciones

Humedecimiento de las reas en contacto con el concreto.

Montaje de CimbrasFijacin segura de los accesorios que vayan a quedar insertados en el concretoCOLADO DEL CONCRETOEn general, el concreto deber depositarse sin interrupciones lo ms cerca posible de su posicin final. En la construccin de losas, el colado deber comenzar a lo largo del permetro en un extremo del trabajo descargando cada mezcla contra el concreto previamente colado. Se deber colocar en capas horizontales de espesor uniforme, consolidando adecuadamente (ver consolidacin de concreto) cada capa antes de colar la siguiente. La velocidad de colocacin deber ser lo suficientemente rpida para que la capa de concreto no haya fraguado cuando se le coloque la nueva capa por encima, esto evitar: recorridos de filtracin, fisuras y planos de debilidad (juntas fras) que se producen cuando el concreto fresco se cuela sobre el concreto endurecido.

A fin de evitar la segregacin el concreto no deber moverse horizontalmente a travs de una distancia demasiado larga mientras se est colando en cimbras o en losas. La altura de cada libre del concreto no necesita ser fijada hasta cierto lmite, a no ser que ocurra una separacin de partculas gruesas, produciendo agrupaciones en cuyo caso, probablemente ser adecuado marcar un lmite de 0.90 a 1.20 m.

La consistencia del concreto que ir en la parte inferior de la obra deber ser mayor a la que se coloque en parte superior de la obra, ya que, el agua tiende a elevarse por exudacin.

En un colado vertical habr de esperarse a que la capa anterior haya fraguado y obtenido ciertas resistencias para soportar el colado del siguiente nivel, adems de contener entre una capa y otra soporte metlicos que corte la columna de presin.

Un problema esttico que se puede generar en el concreto son las coqueras o huecos superficiales al retirar el cimbrado (desencofrar), estas son debidas a bolsas de aire y de agua en las proximidades de la cimbra. Sus efectos se pueden minimizar:

Evitando un exceso de arena o agregado fino

Evitando consistencias extremas (secas o fluidas)

Evitando un exceso de finos en arena

Evitando una rapidez en el colado

Vibrando adecuadamente (frecuencia y tiempo)

Usando cimbras absorbentes o porosas

Consolidacin del Concreto

LA CONSOLIDACIN es el proceso que consiste en compactar al concreto fresco para amoldarlo dentro de las cimbras y alrededor de los artculos insertos y del refuerzo a fin de eliminar los depsitos de piedras, agrupaciones y las cavidades de aire atrapado.

En los concretos de aire ocluido, la consolidacin no deber retirar cantidades importantes de aire intencionalmente ocluido. A mayor fluidez o mayor vibracin mayor prdida del aire ocluido. El mtodo de consolidacin escogido depender de la consistencia de la mezcla y de las condiciones de colado, as como la complejidad de la cimbra y la cantidad y el espaciamiento del refuerzo.Las mezclas fluidas se pueden consolidar por varillado manual; una mezcla que se puede consolidar adecuadamente por mtodos manuales no deber consolidarse con mtodos mecnicos porque existir la tendencia a segregarse.

Las mezclas blandas o plsticas, debern ser compactadas mediante apisonado (capas de 15 a 20 cm).

Finalmente para mezclas secas o plsticas, el mtodo de compactacin mediante vibracin (frecuencia mayor a 6000 rpm durante un tiempo entre 1 a 1.5 minutos) con vaciados de no ms de 60 cm de altura de la pieza colada.

LA VIBRACIN, ya sea interna o externa, es el mtodo mecnico ms usado para consolidar concreto. Al vibrar el concreto la friccin interna de las partculas se minimiza temporalmente y toma comportamientos ms fluidos. Los vibradores jams debern ser usados para mover el concreto en forma horizontal ya que esto provocar segregaciones, cuidando de la misma manera la forma en que se retira el vibrador para no generar coqueras (huecos).

CURADO DEL CONCRETOEl ltimo paso en la construccin del concreto es el curado. El objetivo del curado es conservar la humedad original en el concreto, es decir, conservar el agua que requiere el cemento para su hidratacin y reaccin, por lo que se debe tener mucho control en el curado hmedo aportando de forma continua el agua que se absorbe en las cimbras o por el terreno donde se coloque, as como la que se evapora. Por lo que es de suma importancia tener cuidados especiales en climas clidos, secos y con viento. Para ello existen diferentes mtodos:

Estancamiento de agua

El rociado constante de agua

Cubiertas hmedas

Papel impermeable o lminas de plstico.CLIMA EN EL CURADOLas condiciones ambientales de la obra, ya sea en clima clido o fro, con viento, con clima seco o hmedo, cambiarn las condiciones del diseo del concreto, por lo que se tienen que tomar en cuenta al momento de disearlos.

Las temperaturas ideales para la colocacin y curado de un concreto son de 10 a 21.ENSAYOS NO DESTRUCTIVOS

Si bien las resistencias de los concretos correspondiente a los ensayos normalizados son los testigos de la calidad del concreto, hay una serie de ensayos no destructivos sobre la obra en s misma, que si bien no tiene implicaciones legales, s arrojan informacin sobre la calidad de la obra en su conjunto (concreto, colocacin, curado, etc.).

Los dos ensayos no destructivos ms conocidos son:

Esclermetro: son martillos que miden por el rebote la resistencia mecnica de la estructura a evaluar. Son poco precisos y slo evalan los 30 cm. de la capa ms superficial.Impulsos Ultrasnicos: la velocidad con la que se propagan estos impulsos, da una idea de las fisuras y huecos en interior del concreto, as como la homogeneidad y resistencia del mismo.FLUENCIASe llama fluencia a la deformacin sufrida por el concreto cuando es sometido a cargas antes de tiempo. Por ello el concreto ha de envejecer libre de cargas todo lo ms que permita el tipo de obra.

Esta fluencia ser tanto mayor cuanto:

Mayor sea la carga aplicada

Menor sea la resistencia del concreto

Menor sea el mdulo elstico del rido

Mayor sea la relacin A/C

Menor sea la compacticidad del concretoCLASIFICACIN: Como ya lo mencionamos se conocen dos tipos tradicionales de concretos como materiales de construccin, el Hidrulico y el Reforzado, de acuerdo a su proceso de elaboracin y fabricacin conocemos los estructurales para obras de gran magnitud como lo son el Pretensado y el Pres forzado y actualmente existen en el mercado una gran variedad para utilizarse de acuerdo a las necesidades y caractersticas de las obras, encontramos por ejemplo:

CONCRETO COMPACTADO CON RODILLOS El concreto compactado con rodillos (CCR) es un concreto pobre, de revenimiento cero y casi seco, que se compacta en la obra a travs de rodillos vibratorios o equipos de compactacin de placa.

El CCR es una mezcla de agregados, cemento y agua y tambin se pueden emplear materiales cementantes suplementarios, tales como ceniza volante. Los contenidos de cemento varan de 60 a 360 kg/m3 (100 a 600 lb/yd3). El mezclado se realiza con mezcladoras convencionales, mezcladoras continuas o, en algunos casos, camiones mezcladores de tambor basculante.

Las aplicaciones para el CCR se dividen en dos categoras estructuras de control de agua (presas) y pavimentos.

Aunque el mismo trmino se usa para describir ambos los tipos de uso de concreto, el diseo y los procesos de construccin son diferentes.CONCRETOS LIGEROS AISLANTES Y DE RESISTENCIA MODERADA

El concreto aislante es un concreto ligero con masa volumtrica seca en el horno de no ms que 800 kg/m3Por su peso volumtrico y resistencia a compresin, los concretos ligeros se pueden clasificar en 3 grupos:

Concreto ligero estructural.

Peso volumtrico seco de 1400 a 1850 kg/m3Resistencia a compresin mayor o igual a 175 kg/cm2Concreto ligero de resistencia moderada.

Peso volumtrico seco de 800 a 1400 kg/m3Resistencia a compresin de 70 a 175 kg/cm2Concreto ligero Aislante.

Peso volumtrico seco de 300 a 800 kg/m3Resistencia a compresin menor de 70 kg/cm2El concreto ligero se logra mediante el empleo de agregados ligeros en la mezcla. Por lo general estos concretos ofrecen un mejor aislamiento trmico y acstico que los concretos de peso normal o pesado. Las principales ventajas con el empleo de concretos ligeros inician desde la cimbra que est sometida a presiones menores que se registran con el concreto de peso normal, as como en la disminucin de las dimensiones y por lo tanto el costo de las cimentaciones y de la estructura en general.

Los concretos ligeros deben su propiedad de bajo peso volumtrico a sus agregados, los cuales son ligeros o de baja densidad, entre los cuales estn:

Arcillas expandidas

Escorias expandidas

Cenizas Volantes (en pelets o laminados)

CorchoSe lo produce con materiales cementantes, agua, aire, con o sin agregados y aditivos qumicos.

El concreto aislante colado en obra se usa principalmente para el aislamiento trmico y acstico, cubiertas, relleno para sub bases de losas sobre el terreno, capas de nivelacin de pisos o cubiertas, muros a prueba de fuego y revestimientos de conductos trmicos subterrneos.

CONCRETO CELULAR DE AUTOCLAVE (AUTOCLAVADO)

Se lo produce de un mortero que consiste en material silceo pulverizado (arena, escoria o ceniza volante), cemento y/o cal y agua y se adiciona a este mortero un aditivo formador de gas como, por ejemplo, el polvo de aluminio.

El concreto celular de autoclave (autoclavado) se produce en la forma de bloques o paneles para construccin de edificios residenciales o comerciales.La principal funcionalidad del concreto celular es la fabricacin de bloques aislantes con capacidad resistente, pudiendo sustituir a los muros convencionales de alta inversin en materiales aislantes.

Bloques para muros tanto de carga como autoportantes para cerramiento

Bloques y placas para divisiones interiores (divisiones)

Dinteles prefabricados

Placas armadas para forjado

Placas armadas para cerramiento

Mtodo de Fabricacin

Un concreto celular es una mezcla de arena silcea finamente molidas (40%), cemento (9%), cal (9%), anhidrita (yeso anhidro) (1.5%), polvo de aluminio (0.5%) y agua (40%). Al mezclarse estos componentes se obtiene una masa homognea en forma de pasta fluida que se pasa a moldes en los que se inicia la fase de fraguado. Despus del fraguado las piezas pasarn a su primer fase de curado a vapor a una temperatura de 80 C durante un perodo de 8 hrs., de aqu se obtiene la expansin del material y posteriormente se realiza el desmolde y corte de las piezas (diversos tipos de bloques). Una vez cortadas las piezas, stas pasarn a la segunda fase de curado que consiste en una cmara de autoclave que es un tratamiento a vapor saturado a una presin de 13 atmsferas durante 12 horas y que es el que precisamente acaba de conferir al concreto celular todas sus caractersticas fsicas finales...Resistencia Mecnica

La resistencia admisible a compresin, en funcin de la densidad, est comprendida entre los 3 y 10 Mpa y su resistencia a la flexin es de 0.1666 de la resistencia a la compresin, muy distinta a los concretos normales la cual tiene una relacin de 0.58. Sin embargo, los bloques pueden utilizarse sin problemas en la edificacin con muros de carga hasta cuatro o cinco plantas.

Resistencia al Fuego

Una de las prestaciones ms interesantes del concreto celular curado en autoclave es la de su excelente respuesta al fuego desde el punto de vista de la proteccin pasiva, lo que facilita la sectorizacin y la proteccin de estructuras metlicas. Esta prestacin se debe principalmente a: primero, a que se trata de un material incombustible; segundo, a su elevado punto de fusin (1100 a 1200C); tercero, a su baja conductividad trmica, su bajo coeficiente de dilatacin y resistencia al choque trmico sin fisuracin.

Confort Trmico

El aislamiento trmico de los muros de concreto celular vara de acuerdo a su densidad y a las juntas utilizadas, sin embargo, para cuestiones prcticas la conductividad trmica del material resulta ser del orden de 6 veces inferior al ladrillo cermico macizo y 11 veces menor al concreto armado. En resumen, puede decirse que el concreto celular ocupa un lugar intermedio entre los materiales pesados, caracterizados por su elevada conductividad trmica y los materiales ligeros, caracterizados por su elevado aislamiento trmico, sin prestaciones estructurales.

Elasticidad y Fisuras

La durabilidad de este material est comprometida por el tipo de material que se utilice en las juntas de los muros, partiendo de que el concreto celular tiene un Mdulo de Elasticidad (E) 10 veces inferior y una resistencia 2 a 3 veces inferior al de un concreto habitual de cemento. De aqu, que la necesidad de utilizar morteros o concretos bien adaptados (bajo mdulo en elasticidad y resistencia equivalentes a las del concreto celular) y de ser posible en capa fina, sobre todo para evitar que la retraccin del material de junta se transmita a los bloques, agrietndolos.

Es importante saber que el concreto celular no admite el contacto permanente con el agua (inmersin). Sin embargo, su respirabilidad hace que admita la accin directa de la lluvia de forma intermitente.

Por otra parte, se debe tener especial cuidado en el ataque que significa el concreto celular (por su contenido de polvo de aluminio) al acero de armaduras, anclajes, etc. Es imprescindible el proteger el acero con elementos como el acero galvanizado, revestimientos de resinas epxicas, o bien envolviendo dichos elementos metlicos en concretos o morteros normales.

CONCRETO DE DENSIDAD ELEVADA

El concreto de gran peso se usa principalmente para blindaje de radiacin, pero tambin se lo usa para contrapesos y otras aplicaciones donde la alta densidad sea importante.Concretos Pesados

Son los elaborados con agregados pesados de tal modo que el rango de peso volumtrico est entre los 3500 a 4500 kg/m3. Entre otros agregados pesados tenemos:

Baritina (BaSO4)

densidad = 4.2 g/cm3Magnetita (Fe3O4) densidad = 4.6 g/cm3Limonita (2Fe2O4.3H2O)densidad = 3.7 g/cm3Este concreto pesado tiene aplicaciones en reactores nucleares, para la proteccin de rayos gamma. CONCRETO CON AGREGADO PRECOLOCADO

El concreto con agregado pre colocado se produce con la colocacin del agregado grueso en la cimbra encofrado y posteriormente la inyeccin de un mortero de cemento y arena, normalmente con aditivos, para rellenar los vacos.

Las propiedades del concreto resultante son similares a aqullas de un concreto comparable, colocado con mtodos convencionales. Sin embargo, se puede esperar que, tanto la contraccin trmica como por secado, sean considerablemente menores debido al contacto punta- punta de las partculas de agregados

CONCRETO DE SIN REVENIMIENTOo revenimiento cero correspondiente a o menos el cual deber ser suficientemente trabajable para que se coloque y compacte con equipos usados en obra, recomendndose el uso de aire intencionalmente incluido (incorporado) en concreto de revenimiento cero, cuando se requiera durabilidad.CONCRETO LANZADO

El concreto lanzado, tambin conocido como gunitado y concreto proyectado, es un mortero o un concreto con agregado pequeo que se lanza neumticamente contra la superficie a una alta velocidad. El concreto lanzado fue desarrollado en 1911 y su concepto no ha cambiado hasta los das de hoy. La mezcla relativamente seca se consolida a travs de la fuerza de impacto y se la puede colocar tanto en superficies verticales como horizontales, sin despegarse.

Hay dos procesos de aplicacin del concreto lanzado: va seca y va hmeda. En el primer proceso, una premezcla de cemento y agregado hmedo se propulsa a travs de una manguera hasta una boquilla, por medio de aire comprimido. El agua se adiciona a la mezcla de cemento y agregado en la boquilla y se proyectan los ingredientes ntimamente mezclados sobre la superficie.

En el proceso de va hmeda, todos los ingredientes son premezclados. La mezcla hmeda se bombea a travs de la manguera hasta la boquilla, donde se aplica aire comprimido, el cual aumenta la velocidad y propulsa la mezcla contra la superficie.

Cuando la mezcla de concreto lanzado se choca con la superficie, parte del agregado grueso se rebota de la superficie hasta que haya suficiente cantidad de pasta para proveer un lecho donde el agregado pueda pegarse.

Para disminuir el rociado (mortero que se fija en las superficies prximas) y el rebote (agregados que rebotan de la superficie), la boquilla se debe sostener en un ngulo de 90 con la superficie. La distancia apropiada entre la boquilla y la superficie es normalmente entre 0.5 y 1.5 m (1.5 y 5 pies), dependiendo de la velocidad de proyeccin.En los concretos proyectados (o lanzados) el tamao mximo del agregado es de 15mm, aunque se pueden encontrar hasta de 25 mm. En el caso de los morteros proyectados, el tamao mximo del agregado es de 8mm.

La cantidad de material (Concreto o mortero) que queda en la obra es aproximadamente un 80% y el porcentaje de componentes vara al de la masa original por ese rebote o rechazo. Los agregados con muchos finos ayudan a disminuir el rebote y a incrementar la adherencia. La adherencia que proporcione el propio cemento es por tanto una cualidad a buscar.

Los principales usos del concreto proyectado o lanzado son:

Estabilizacin de taludes,

Proteccin de excavaciones,

Obras de reparacin,

Reparaciones superficiales,

Formas curvas de concreto (domos).

Beneficios, no se requiere cimbra, optimiza tiempos de construccin y es fcil aplicacin.Este tipo de productos requieren de una alta dosificacin de cemento, aproximadamente de 350 a 450 Kg/m3, ya que parte se perder en los rechazos de la proyeccin y porque una cantidad menor hace que disminuya mucho la adherencia a la estructura.

CONCRETO DE CONTRACCIN COMPENSADA

El concreto de contraccin compensada (concreto de retraccin compensada, concreto compensador de contraccin) es un concreto que contiene un cemento expansivo o un aditivo expansivo, los cuales producen expansin durante el endurecimiento que compensa la contraccin que ocurre durante el secado (contraccin por secado). El concreto de contraccin compensada se usa en losas de concreto, pavimentos, estructuras y reparaciones, a fin de minimizar el agrietamiento provocado por la contraccin por secado.

El acero del refuerzo (armadura) en la estructura restringe el concreto y entra en tensin (traccin) a medida que el concreto de contraccin compensada se expande.

La tensin en el acero se alivia con la contraccin causada por la prdida de humedad durante el secado del concreto endurecido. Si la tensin en el concreto no excede su resistencia a tensin (traccin), no habr agrietamiento. El concreto de contraccin compensada se puede proporcionar, dosificar, colocar y curar de manera similar al concreto si se toman algunas precauciones, como por ejemplo, se debe garantizar la expansin esperada a travs de curado adicional.

CONCRETO POROSO

El concreto poroso (sin finos) contiene agregados gruesos con granulometra estrecha, con poco o ningn fino, e insuficiente pasta de cemento para rellenar los vacos entre las partculas de agregado grueso. Este concreto de baja relacin agua-cemento y bajo revenimiento (asentamiento), que parece palomitas de maz, se mantiene unido por la pasta de cemento en los puntos de contacto del agregado grueso. El concreto producido posee un alto contenido de vacos (20% a 35%) y alta permeabilidad, permitiendo que el agua fluya a travs de l fcilmente.

El concreto poroso se usa en estructuras hidrulicas como medio de drenaje, y en reas de estacionamiento, pavimentos y pistas de despegue para reducir el escurrimiento del agua pluvial. Tambin recarga el abastecimiento local del agua fretica, pues permite que el agua penetre a travs del concreto hasta el terreno bajo. El concreto poroso tambin se ha utilizado en canchas de tenis e invernaderos.

Como material de pavimentacin, el concreto poroso se revuelve o se moldea en la obra con equipos convencionales de pavimentacin y despus se compacta con rodillos. En obras pequeas, se pueden utilizar plantillas vibratorias o rodillos manuales. Las superficies de concreto poroso no se deben cerrar o sellar, a fin de que se mantengan sus propiedades y, por lo tanto, se debe evitar su alisado o acabado. La resistencia a compresin de mezclas diversas vara de 35 a 280 kg/cm2 o 3.5 a 27.5 MPa (500 a 4000 lb/pulg2). Las tasas de drenaje varan de 100 a 900 litros por minuto por metro cuadrado (2 a 18 galones por minuto por pie cuadrado).

El concreto sin finos se usa en la construccin de edificios (principalmente muros) debido a sus propiedades de aislamiento trmico. Por ejemplo, un muro de concreto poroso con espesor de 250 mm (10 ) puede tener un R de 0.9 (5 en las unidades de pulgada-libra), comparndose con 0.125 (0.75) del concreto normal. El concreto sin finos tambin es un concreto ligero, de 1600 a 1900 kg/m3

(100 a 120 lb/pie3) y tiene propiedades de baja contraccin.Otro ejemplo donde se utiliza este tipo de concreto es en carreteras, donde se puede emplear la siguiente combinacin:

5 cm de concreto poroso,

25 cm de concreto compacto,

20 cm de suelo cemento.

CONCRETO BLANCO

El cemento portland blanco se usa para producir concreto blanco, un material arquitectnico ampliamente utilizado.

Tambin se lo usa en morteros, revoques, estucos, terrazos y pinturas con cemento blanco.

El cemento portland blanco se produce con materias primas con bajo contenido de hierro.

El concreto blanco se produce con agregados y agua que no contengan materiales que decoloren el concreto.

Agregados blancos o de color claro se pueden utilizar. No se debe usar aceite en las cimbras (encofrados) que puedan manchar el concreto y se deben evitar las manchas de xidos de las herramientas y equipos. Se deben evitar los materiales de curado que puedan causar manchas.

CONCRETO COLOREADOEl concreto coloreado se puede producir con el uso de agregados coloreados o con la adicin de pigmentos

O ambos. Cuando se usan agregados coloreados, se los debe exponer en la superficie. Esto se puede lograr de varias maneras, como por ejemplo, el colocado del concreto contra cimbras (encofrados) que se trataron con retardadores. La pasta no hidratada en la superficie se cepilla o se lava. Otros mtodos incluyen la remocin del mortero de la superficie

A travs de un chorro de arena o de agua, martillado, esmerilado o lavado con cido. Si se va a lavar la superficie con cido, es necesario un retraso de aproximadamente dos semanas despus del colado. Los agregados coloreados pueden ser rocas naturales, tales como cuarzo, mrmol y granito o pueden ser materiales cermicos. En concreto con aire incluido, la adicin de pigmento puede requerir un ajuste de la cantidad de aditivo inclusor de aire, a fin de que se mantenga el contenido deseado de aire.

CONCRETO DE CEMENTO PORTLAND POLIMERIZADO

Concreto de cemento portland polimerizado (CCPP), tambin llamado concreto modificado con polmero, es bsicamente un concreto normal de cemento portland al cual, durante el mezclado, se le adiciona un polmero o monmero para mejorar la durabilidad y la adhesin. Los ltex termoplsticos y elastomricos son los polmeros ms comnmente usados en CCPP, pero epxis y otros polmeros tambin se pueden utilizar. En general, el ltex mejora la ductilidad, la durabilidad, las propiedades adhesivas, la resistencia al ingreso de los iones cloruro, la resistencia a cortante, a tensin y a flexin del concreto y

del mortero. Los concretos modificados con ltex (CML) tambin son excelentes para las resistencias a congelacin deshielo, a abrasin y al impacto. Algunos CML tambin pueden resistir a ciertos cidos, lcalis y solventes orgnicos. El concreto de cemento portland polimerizado se usa principalmente en remiendos y capas superpuestas, especialmente de tableros de puentes.CONCRETO PRETENSADO Y POS-TENSADO.

Los sistemas "pretensados" y "pos-tensados" son dos tipos de sistemas constructivos de elementos de concreto prefabricado comnmente, aunque actualmente tambin ambos sistemas se pueden dar en sitio, es decir en la obra si esta es factible por varios aspectos para su fabricacin, para ambos casos se usa acero de refuerzo especial para este tipo de construcciones, y es un cable de acero de mayor resistencia al normal que se le denomina "torones" (varios hilos),dentro de una funda pudiendo ser un poliducto, para no entrar en contacto con el concreto ya que al ejercer la tensin no trabajaran. Hormign pretensado. Es una variedad de hormign armado, con caractersticas de resistencia superiores a este, en elementos de iguales caractersticas geomtricas. Tiene dos tipos de armaduras (as se llama el acero que entra en la composicin del hormign armado): una, pasiva; y otra, activa o pretensa, as llamada por ser sometida a tensin antes de ser hormigonado del elemento, al que comunica unas tensiones internas que sirven para aumentar el esfuerzo, al que ser sometido.

Hormign postensado. Una de las principales diferencias de esta clase de hormign, con el hormign pretensado, es que la armadura pretesa se somete a tensin, despus de hormigonear el elemento y cuando halla el hormign alcanzado la resistencia suficiente, para soportar los esfuerzos originados por el tensado de la armadura.

Estos sistemas constructivos, se utilizan para elementos de concreto prefabricados, y el sistema constructivo es muy similar.En el Pretensado se fabrica el molde del elemento de concreto, se coloca el acero de refuerzo (en caso de que el clculo estructural as lo solicite), se colocan los "torones", se tensan, es decir se estiran por medio de un sistema hidrulico en un extremo, se cuela el concreto y una vez que el concreto est listo se cortan.

Para el sistema Pos-tensado: primero se cuela el concreto y despus se le da tensin a los elementos, en ambos casos se necesita de un proceso de fraguado de ciertos das para poder realizar la tensin indicada y se incrementa la resistencia de manera considerable a comparacin de los mtodos tradicionales.En resumen: el Pretensado es cuando tensas el acero de refuerzo de un elemento antes de vaciarlo y fraguarlo, en cambio el Pos- tensado es cuando una vez que el elemento ya ha fraguado, se tensa el acero de refuerzo; ambos casos con el fin de comprimir el elemento y que resistan ms esfuerzo de flexinFERROCEMENTO

Ferro cemento es un tipo especial de concreto reforzado compuesto de capas estrechamente espaciadas de alambre o malla continua metlica o no metlica relativamente fina e inserida en el mortero. Se produce con la aplicacin manual de mortero, con concreto lanzado, laminacin (forzando la malla para dentro del mortero fresco) o la combinacin de estos mtodos.

La mezcla de mortero generalmente tiene una relacin arena-cemento de 1.5 a 2.5 y una relacin agua cemento de 0.35 a 0.50. El refuerzo constituye cerca de 5% a 6% del volumen del ferrocemento. Las fibras y los aditivos tambin se pueden usar para modificar las propiedades del mortero. Los polmeros y los revestimientos o recubrimientos a base de cemento se aplican frecuentemente a la superficie acabada para reducir la porosidad.

El ferro cemento es considerado un producto que fcilmente se produce en varias formas y tamaos, sin embargo, requiere mucha mano de obra. El ferro cemento se usa para construir cascarones finos de cobertura, piscinas (albercas), revestimiento de tneles, silos, tanques, casas prefabricadas, barcazas, barcos, esculturas y paneles o secciones finas, normalmente con espesor menor que 25 mm (1).

SUELO-CEMENTO

El suelo-cemento es una mezcla de suelo pulverizado o material granular, cemento y agua. Tambin se aplican otros trminos al suelo-cemento: base o sub-base tratada con cemento, estabilizacin con cemento, suelo modificado con cemento y agregado tratado con cemento. La mezcla se compacta hasta obtenerse una alta densidad y a medida que el cemento se hidrata, el material se vuelve duro y durable.

El suelo-cemento se usa principalmente como capa para bases de pavimentos de carreteras, calles, aeropuertos y reas de estacionamiento. Normalmente se coloca una capa de revestimiento de concreto bituminoso o de concreto de cemento portland sobre la base. El suelo-cemento se usa tambin como proteccin de taludes en presas y terraplenes de tierra, revestimiento de represas y canales, mezclado intenso de suelo y estabilizacin de cimentacin.

El suelo en el suelo-cemento puede ser prcticamente cualquier combinacin de arena, limo, arcilla y grava o piedra triturada. El material granular local (tal como escoria, caliche, caliza y escoria volcnica) ms una gran variedad de materiales de desecho (tales como ceniza y cernidura de canteras y minas de grava) se pueden utilizar para producir el suelo-cemento. Tambin se puede reciclar el material viejo de la base granular de las carreteras, con o sin su superficie bituminosa, para producir el suelo cemento.

El suelo-cemento debe contener una cantidad de cemento portland suficiente para resistir a la deterioracin causada por congelacin-deshielo y ciclos de mojado secado, adems de tener suficiente humedad para producir la compactacin mxima. El contenido de cemento vara de 80 a 225 kg/m3 (130 a 430 lb/yd3).

Hay cuatro etapas en la construccin con suelo-cemento: esparcido del cemento, mezclado, compactacin y curado. La cantidad adecuada de cemento se debe esparcir sobre el suelo local. Se mezclan el cemento, el suelo y la cantidad necesaria de agua con cualquiera de los varios tipos de mezcladoras y, finalmente, la mezcla se compacta, con equipos convencionales para construccin de carreteras, hasta la densidad mxima de 96% a 100%.CONCRETOS PROFESIONALES:SMO sin mano de obra; de la industria de los prefabricados forma parte de la tecnologa integral sus ventajas son primordialmente la eliminacin de esta, ahorra tiempos de trabajo, se obtienen estructuras de concreto altas en homogeneidad y uniformidad, elimina el curado y detallado.CREA resistencia acelerada la obtiene en 18 horas de haber sido colado.

Autocompactable reduce el tiempo y la calidad de la construccin.

Contraccin compensada permite la construccin de losas de hasta 2,000m2, eliminando las juntas, reduce el tiempo de acabado y el alabeo.

Anti deslave controla el lavado de la pasta en estado fresco.

Hidratium disminuye deficiencias durante el proceso de curado, excelente manejabilidad en la colocacin, elimina la lechada para el acabado.

Relleno fluido concreto lquido de baja resistencia, para plantillas, ahorra tiempo de fabricacin.

Alta resistencia para estructuras o edificaciones superiores de 450 kg/cm2 hasta 700 kg/cm2.

Antibac para instalaciones mdicas, albercas, restaurantes y escuelas.

Arquitectnico para apariencia integral, efecto esttico sin bajar la resistencia mecnica.

Ligero celular para construcciones en climas extremos con menor peso volumtrico de 1,900 kg/cm2.

Duramax resistente al ataque de agentes externos como cloruros, sulfatos etc. Acuicreto alto ndice de filtracin aprovechando los escurrimientos hidrulicos.

Autonivelante posee fluidez y manejabilidad, no se segrega no exuda y da mejor acabado. Concreto Ligero Estructural (liviano) estructural es un concreto similar al concreto de peso normal, excepto que tiene una densidad menor. Se lo produce con agregados ligeros (concreto totalmente ligero) o con una combinacin de agregados ligeros y normales. El trmino peso ligero arena se refiere al concreto ligero producido con agregado grueso ligero y arena natural se les conoce como Concretos Especiales siendo estos los producidos mediante tcnicas no muy usuales.NOTA:

Es recomendable que en la actualidad donde ya los agregados estn muy contaminados y la arena es muy difcil de conseguir limpia, se utilice para estructuras importantes la arena basltica.Actualmente existe un concreto especial que ha sido utilizado en cimentacin, que es capaz de resistir 3 toneladas por m2, siendo este un concreto de ltima generacin, elaborado con la utilizacin de un rido de origen siderrgico (HAS) denominado escoria negra del acero que ha conseguido sustituir el 80% del volumen del rido natural que tendra que extraerse de los bancos de explotacin de cantera.Una nueva clase de sper cementos similares al hormign antiguo usado en la construccin de las pirmides egipcias, poseen la capacidad de resistir incluso a los ms poderosos misiles nucleares anti-bunkers de la Fuerza Area de los Estados Unidos. Tiene un resumen de cmo el investigador francs Joseph Davidovits descubri la qumica de los ge polmeros, o ms conocidos como sper cementos. Davidovits tambin formul la teora de que las pirmides de Egipto fueron construidas con un tipo de geo polmero formado por piedra caliza, una idea demostrada por anlisis basado en rayos X y un detallado estudio de las muestras al microscpico.

Los romanos de forma similar mezclaron rocas molidas con cal viva y agua para construir el Panten, que an ostenta el ttulo de la cpula de cemento no reforzada ms grande del mundo. Sin embargo, el hormign empleado ms comnmente en la actualidad, ha demostrado ser inferior y ms vulnerable a un proceso de deformacin llamado creep, que se va produciendo a lo largo del tiempo.

Aunque sus aplicaciones sern tomadas en primer lugar por la industria militar, se espera que con el tiempo sean implementadas en el mercado civil de cara a mejorar la seguridad en las edificaciones.

Concreto de ultra alta densidad UHD, la fluencia del concreto (trmino tcnico utilizado para el tiempo de deformacin que ocurre en el concreto cuando es sujeto a carga) es causada por el reacomodo de partculas a nano escala.No se puede prevenir que este fenmeno ocurra, pero si se pude detener el periodo en el que ocurre, esto aumenta la durabilidad del concreto y prolongar la vida de las estructuras. Este concreto es capaz de durar cientos de aos en vez de dcadas, las cuales se traducirn en enormes ahorros de costos y en bajas emisiones de CO a la atmsfera. Un estimado de 5% a 8% de todos los gases generados por el hombre proviene de la industria del concretoEl comportamiento mecnico del concreto establece que los componentes bsicos de la mezcla del concreto son a nanoescala --calcio-silicato-hidratados, C-H-S-- que son granulares por naturaleza. Esto explica que los componentes C-H-S se auto ensamblaban de forma natural a dos fases estructurales distintas pero qumicamente similares al ser mezcladas con agua, cada una con un relleno y densidad similar a una de los dos densidades mximas permitidas por la naturaleza para objetos esfricos (64% de la baja densidad y 74% para la alta).Se explica que la deformidad del concreto viene cuando estas partculas de nanmetros C-H-S se reacomodan en densidades alteradas: algunas ms flojasy otra ms compacta con la mezcla esto puede ser inducida al manipular cuidadosamente la mezcla de cemento con otros minerales tales como vapor de silica, un material de desecho de la industria del aluminio. Este mineral forma adicionales partculas ms pequeas que caben entre los espacios entre los nanogranulos de C-S-H, espacios que fueron llenados anteriormente con agua. Consiste en crear tales materiales de construccin de alta densidad basados en la consideracin de espacios confinados, un mtodo que tambin es ambientalmente sustentable. La adicin de vapor de silica es uno de los mtodos conocidos en uso para modificar la densidad del concreto; ahora se sabe que la construccin de nanoescala con el agregado de vapor de silica reduce la deformacin del concreto.

Esto da el efecto de aumentar la densidad de los C-H-S hasta en un 87%, que a su vez dificulta el movimiento de los C-S-H con el tiempo. Ahora existen otros medios para lograr esta alta densidad, y materiales ms durables y resistentes.Concreto permeable ECOCRETO es el primer concreto sin finos, 100% permeable, ecolgico y de alta resistencia, desarrollado para usarlo en la construccin de pavimentos y pisos de todo tipo con el objeto de que estos sean permeables, que no se deformen y permitan que el agua de lluvia se infiltre libremente al subsuelo, mediante un sencillo sistema constructivo, ayudando as a la recarga de los mantos acuferos de las ciudades y proporcionando otras ventajas que los pavimentos comunes no tienen.

Se trata de un material muy similar al concreto hidrulico comn pero fabricado sin arena, la cual es sustituida por el aditivo ECOCRETO que aumenta mucho su resistencia al fraguar. El resultado de la mezcla es un producto muy manejable, semilquido, con revenimiento cero, fcil de usar y colar, de muy alta resistencia a la compresin (ms de 250 Kg/cm2 en promedio) y muy buena resistencia a la flexin (ms de 40 Kg/cm2 en promedio), de aspecto muy poroso y agradable, logrando dejar una superficie plana, muy cmoda para transitar en ella.Concreto flexible capaz de auto repararse un nuevo tipo de concreto que tiene la propiedad de auto repararse cuando aparecen grietas sobre su superficie. Su creador asegura que este nuevo material se repara gracias a la accin del agua de lluvia o del dixido de carbono presentes en la atmsfera. Las estructuras de hormign actuales van reforzadas con barras de acero para evitar, precisamente, la aparicin de grietas. La utilizacin del hormign que se auto repara haran innecesarios los refuerzos de acero. Otra de sus caractersticas es su flexibilidad, que hace que se comporte ms como metal, que se dobla sin romperse.

Los lienzos de concreto, consisten en una fibra tridimensional, flexible, impregnada con una mezcla de cementos de alta resistencia, a la que simplemente hay que aadirle agua para modelar de manera fcil y rpida las formas ms variadas. El procedimiento para construir con este material es muy sencillo: se colocan los lienzos segn la forma planeada, se mojan con agua (como hacen los mdicos con los vendajes de yeso) y se dejan secar. La estructura comienza a fraguar en un lapso de 2 o 3 horas, quedando perfectamente rgida entre 6 y 24 horas, dependiendo de las condiciones climticas y la humedad del lugar en donde se vaya ubicarEs importante mencionar que los lienzos de concreto adems de permitir mltiples soluciones formales, tambin pueden ser utilizados estructuralmente y son incombustibles e impermeables. Las posibilidades que proponen los lienzos de concreto para los arquitectos del nuevo milenio son infinitas, pues por su mxima ligereza y maleabilidad permiten generar volumetras dinmicas, de lneas oblicuas y elpticas sin mayor complicacin y en un lapso muy breve de tiempo. Por sus cualidades, este material es ideal, no slo desde el punto de vista esttico, sino tambin econmico y social, pues puede ser utilizado para la construccin rpida de vivienda popular en lugares donde hay pocos recursos econmicos o donde es difcil la construccin con sistemas constructivos ms complejos y para la edificacin de viviendas y almacenes de alimentos en lugares en situacin de desastre, ya que su montaje es muy sencillo y no requiere de mano de obra especializada. Otras tipo de construcciones en las que pueden ser aplicados los lienzos de concreto son: estructuras militares, que van desde los refuerzos para los sacos de arena, la construccin de caminos en terrenos de difcil acceso, hasta casas de campaa; acequias y sistemas de drenaje; como proteccin para evitar el deslave de barrancas y colinas; entre otras muchas aplicaciones. Dependiendo de la aplicacin que se les vaya a dar, los Lienzos de concreto se dividen en 3 categoras: CC4. Este lienzo tiene un espesor de 4mm, y se presenta en un rollo de 300 metros de largo y 1.00 metros de ancho. CC8. Este lienzo tiene un espesor de 8mm, y se presenta en un rollo de 110 metros de largo y 1.10 metros de ancho. CC13. Este lienzo tiene un espesor de 13mm, y se presenta en un rollo de 72 metros de largo y 1.10 metros de ancho.

Refugio de lienzos de concreto, una edificacin de 25 metros cuadrados contenida dentro de una bolsa.

AGREGADOS PARA EL CONCRETO:

Los agregados son los elementos que permiten el uso estructural del cemento ya que la pasta del cemento puro (por su comportamiento en dilatacin y contraccin) es incapaz de dar prestaciones por s mismo. Los agregados absorben con su mdulo de elasticidad este defecto que genera la pasta de cemento, amn de su bajo costo respecto al cemento.

Los agregados tambin son llamados ridos provenientes de la palabra en latn arids que significa seco, estril, falto de amenidad.

Clasificacin: Se pueden clasificar por sus caractersticas qumicas como: agregados calizos y agregados silicios (siendo los calizos los de mayor mdulo de elasticidad, un 25% ms que los silicios), y por sus caractersticas fsicas en: agregados rodados (provenientes de la desintegracin natural de las rocas por transporte del agua) y agregados triturados (obtenidos al triturar las rocas).

La distincin ms importante del agregado para el Concretero es aquella que los divide en: finos o arena y gruesos o grava.

Aunque la clasificacin ms frecuente; de origen: se toma en base a su procedencia natural de las rocas (gneas, sedimentarias y metamrficas), por su composicin (caliza, andesita, basalto, tezontle, tepojal, riolita, caliche, granito, mrmol), su color que es la ms comn y fcil y por el tamao y forma de su partcula los procesos fsico-qumicos que intervienen en su formacin.

Para la ASTM los clasifica por su tamao, modo de fragmentacin y peso especfico (es la ms recomendada).

Terminologa de los agregados:

Agregado; material granular arena, grava, piedra triturada, escoria, utilizado con un material cementante para la fabricacin de concreto o mortero hidrulico.

Agregado grueso; aquel que es retenido en la malla # 4 (4 .75 mm).

Agregado fino; aquel que pasa por la malla #4 y es retenido en la #200 (0.075mm).

Agregado pesado; aquel de alta densidad ejemplo barita, hierro o acero.

Agregado ligero; aquel de baja densidad ejemplo arcilla sinttica o expandida, escoria volcnica, pmez, tobas, etc.

Grava triturada; aquella resultante de la trituracin artificial cuyos fragmentos tienen mnimo una cara resultante de la fractura.

Grava; aquel agregado grueso resultante de la desintegracin natural y abrasin y friccin de rocas o transformacin de un conglomerado dbil mente cementado. Arena manufacturada; producto de la trituracin de grava, soca, escoria o concreto hidrulico.

Arena; producto de la desintegracin y abrasin de la roca o la transformacin de una arensca.Conjunto de partculas pequeas de rocas que se acumulan en las orillas del mar o de los ros, que se usan para elaborar concretos y morteros.La arena es una roca incoherente cuyos granos son inferiores a 5 mm.

Segn su tamao, se agrupan en:

Gruesa: entre 5 y 2 mm

Media: entre 2 y 1 mm

Fina: menos de 1 mm.

Limo: menos de 0,08 mm.

Por su yacimiento se las clasifica en mina, ro, marinas y artificiales, cuando se las obtiene por machaqueo.Grava. Piedra machacada que se utiliza para cubrir y allanar el suelo y como componente para fabricar el hormign. rido grueso, a las partculas rocosas cuya medida se encuentra comprendida entre los 7-100 mm.Requisitos:Debern estar limpios, con la mnima cantidad de arcilla o impurezas que alteren la hidratacin del cemento.Los ridos ocupan entre 60 y un 75% del volumen del concreto e influyen sobremanera en las propiedades del concreto fresco y del concreto endurecido.

Generalmente los agregados (ridos) se dividen en dos grupos: finos y gruesos. Los agregados finos pueden ser arena natural o artificial (manufacturadas) con partculas de hasta 9.5 mm (38), presentan tres caractersticas principales; composicin granulomtrica, modulo de finura (se obtiene sumando los porcentajes retenidos en las cribas # 4, 8, 16,30, 50 y 100 y dividiendo entre 100), no debe ser menor de 2.30 y no mayor de 3.10 y que el retenido parcial en cualquier tamiz no sea mayor del 45%.

Agregados gruesos son las partculas retenidas en la malla 1.18 mm (tamiz no.16) y pueden llegar hasta 150 mm (6). El tamao mximo del agregado grueso comnmente empleado es 19 mm o 25 mm (34 o 1.Presentan dos caractersticas; composicin granulomtrica, modulo de finura (cribas de 3, 11/2, , 3/8 y no.4) cuando mayor sea el tamao del agregado, se usar menos agua y cemento, tolerancia de sustancias nocivas.Mortero y lechada:

Se compone de un agregado fino y uno o varios aglutinantes y que al mezclarse con agua se forma un material plstico con propiedades ligantes y adhesivas que al fraguar adquieren dureza y caractersticas de resistencia determinada, de acuerdo al proporcionamiento requerido, se recomienda curarse con agua durante tres das.

La lechada es una mezcla similar con excepcin del agregado fino, que forma una pelcula con propiedades ligantes que puede tambin funcionar como sello, utilizable para tapar grietas, dar terminados y poreo en enladrillados. El proceso de mezclado puede ser por medios manuales, mecnicos o pre mezclados

La pasta se compone de materiales cementantes, agua y aire atrapado o aire incluido (intencionalmente incorporado).

La pasta constituye aproximadamente del 25% hasta 40% del volumen total del concreto, el volumen absoluto del cemento est normalmente entre 7% y 15% y el volumen del agua est entre 14% y 21%. El contenido de aire atrapado vara del 4% hasta 8%.Cemento:

Se define al cemento como conglomerante hidrulico, esto es, como material inorgnico finamente dividido que mezclado con agua, forma una pasta que fragua y endurece en virtud de reacciones de hidratacin y que, una vez endurecido, conserva su estabilidad y resistencias, incluso bajo el agua.

Un cemento se caracteriza por las propiedades de

Resistencia

Consistencia

Durabilidad

Que, en conjunto con el tiempo de fraguado, transmitirn al concreto o mortero fabricado con l.

Dado que no todas las propiedades pueden ser determinadas por mtodos fsicos confiables que permitan la estandarizacin de tipos de cemento, algunas de estas propiedades se expresan en trminos de los factores que la condicionan como es el caso de la durabilidad. As pues, la normalizacin que hay hasta la fecha establece que: Las resistencias se expresan en trminos de resistencia a la compresin segn ensayo fsico normalizado (de acuerdo a la regin) para mezclas normalizadas de cemento y arena, fraguadas y endurecidas en los perodos que establezca la norma correspondiente y que son generalmente un juego de stas: 1, 2, 3, 7, 28 y 90 das.

La consistencia se expresa como demanda de agua, en porcentaje respecto al cemento, que se aade al mortero normalizado para adquirir una determinada consistencia (fluencia) normalizada, llamada consistencia normal.

La durabilidad se expresa por un conjunto de exigencias: de expansin, ensayada por un mtodo fsico (agujas o autoclave) o de niveles de los elementos que pueden intervenir en fenmenos expansivos-destructivos como son: cloruros, sulfatos, cal o magnesia libres y lcalis.De ensayos de durabilidad (Le Chatelier, APCM, ASTM, Koch y Steinegger, Herriman) se desprende que los cementos ms resistentes a sulfatos son (en orden de mayor a menor):

Los de alta adicin de escoria de alto horno.Los cementos SR grandemente adicionados.Los grandemente adicionados.Los cemento SR sin adiciones

Y finalmente los puros, tipo I ASTM o CEM I en ISO.

En cuanto al imprescindible tiempo de fraguado, se establecen ensayos fsicos normalizados para las prdidas de plasticidad que constituyen el inicio y fin de fraguado.

Las propiedades que confiera cada tipo de cemento lo recomendarn prohibir para un uso determinado.

Deber elegirse el apropiado teniendo en cuenta el contenido de sales y humedad en el suelo. ste se almacenar en sitio seco y protegido de la humedad, clasificndose por expediciones y clase.

Las condiciones que deben tomarse en cuenta para especificar el concreto idneo y seleccionar el cemento adecuado para una obra, pueden determinarse por la indagacin oportuna de dos aspectos principales:

1) las caractersticas propias de la estructura y de los equipos y procedimientos previstos para construirla.

2) las condiciones de exposicin y servicio del concreto, dadas por las caractersticas del medio ambiente y del medio de contacto y por los efectos previsibles resultantes del uso destinado a la estructura.

Existen diversos aspectos del comportamiento del concreto en estado fresco o endurecido, que pueden ser modificados mediante el empleo de un cemento apropiado, para adecuar los a los requerimientos especficos dados por las condiciones de la obra. Las principales caractersticas y propiedades del concreto que pueden ser influidas y modificadas por los diferentes tipos y clases de cemento, son las siguientes:

Cohesin y manejabilidad

Concreto Prdida de revenimiento fresco

Asentamiento y sangrado

Tiempo de fraguado

Adquisicin de resistencia mecnica

Concreto Generacin de calor endurecido

Resistencia al ataque de los sulfatos

Estabilidad dimensional (cambios volumtricos)

Estabilidad qumica (reacciones cemento-agregados)

En algunos aspectos la influencia del cemento es fundamental, en tanto que en otros resulta de poca importancia porque existen otros factores que tambin influyen y cuyos efectos son ms notables. No obstante, es conveniente conocer y tomar en cuenta todos los efectos previsibles en el concreto, cuando se trata de seleccionar el cemento apropiado para una obra determinada.

Agua para el Concreto

En relacin con su empleo en el concreto, el agua tiene dos diferentes aplicaciones: como ingrediente en la elaboracin de las mezclas y como medio de curado de las estructuras recin construidas. En el primer caso es de lS0 interno como agua de mezclado, y en el segundo se emplea exteriormente cuando el concreto se cura con agua. Aunque en estas aplicaciones las caractersticas del agua tienen efectos de diferente importancia sobre el concreto, es usual que se recomiende emplear igual de una sola calidad en ambos casos. As, normalmente, en las especificaciones para concreto se hace referencia en primer trmino a los requisitos que debe cumplir el agua para elaborar el concreto, porque sus efectos son ms importantes, y despus se indica que el agua que se utilice para curarlo debe ser del mismo origen, o similar, para evitar que se subestime esta segunda aplicacin y se emplee agua de curado con caractersticas inadecuadas.

En determinados casos se requiere, con objeto de disminuir la temperatura del concreto al ser elaborado, que una parte del agua de mezclado se administre en forma de hielo molido o en escamas. En tales casos, el agua que se utilice para fabricar el hielo debe satisfacer las mismas especificaciones de calidad del agua de mezclado.

Como componente del concreto convencional, el agua suele representar aproximadamente entre l0 y 25 por ciento del volumen del concreto recin mezclado, dependiendo del tamao mximo de agregado que se utilice y del revenimiento que se requiera (38). Esto le concede una influencia importante a la calidad del agua de mezclado en el comportamiento y las propiedades del concreto, pues cualquier substancia daina que contenga, an en proporciones reducidas, puede tener efectos adversos significativos en el concreto.

Una prctica bastante comn consiste en utilizar el agua potable para fabricar concreto sin ninguna verificacin previa, suponiendo que toda agua que es potable tambin es apropiada para elaborar concreto; sin embargo, hay ocasiones en que esta presuncin no se cumple, porque hay aguas potables aderezadas con citratos o con pequeas cantidades de azcares, que no afectan su potabilidad pero pueden hacerlas inadecuadas para la fabricacin de concreto (73). En todo caso, la consideracin contraria pudiera ser ms conveniente, es decir, que el agua para la elaboracin del concreto no necesariamente requiere ser potable, aunque s debe satisfacer determinados requisitos mnimos de calidad.CARACTERSTICAS DE LOS AGREGADOSLa importancia del uso del tipo y de la calidad correcta del agregado (rido) no se puede subestimar. Los agregados fino y grueso ocupan cerca del 60% al 75% del volumen del concreto (70% a 85% de la masa) e influyen sobremanera en las propiedades tanto en estado fresco como endurecido, en las proporciones de la mezcla y en la economa del concreto.Los agregados finos generalmente consisten en arena natural o piedra triturada (partida, macha-cada, pedrejn arena de trituracin) con la mayora de sus partculas menores que 5 mm (0.2). Los agregados gruesos consisten en una o en la combinacin de gravas o piedras trituradas con partculas predominantemente mayores que 5 mm (0.2) y generalmente entre 9.5 mm y 37.5 mm (38 y 112) Algunos depsitos naturales de agregado, llamados de gravas de mina, consisten en grava y arena que se pueden usar inmediatamente en el concreto, despus de un procesamiento mnimo. La grava y la arena naturales normalmente se excavan o dragan de la mina, del ro, del lago o del lecho marino. La piedra triturada se produce triturando la roca de cantera, roca redondeada, guijarros o gravas grandes. La escoria de alto horno enfriada al aire y triturada tambin se usa como agregados fino y grueso.

Agregados naturales para concreto son una mezcla de rocas y minerales.

Mineral es una sustancia slida natural con una estructura interna ordenada y una composicin qumica que vara dentro de lmites estrechos. Las rocas, que se clasifican segn su origen en gneas, sedimentarias o metamrficas, generalmente se componen de varios minerales. La cantidad deseable de aire, agua, cemento y agregado fino (o sea el mortero) debe ser cerca del 50% al 65% del volumen absoluto (45% a 60% de la masa) del concreto para que se tenga una consolidacin adecuada. Los agregados redondeados, como las gravas, requieren cantidades un poco menores, mientras que agregados triturados requieren cantidades un poco ms elevadas. El contenido de agregado fino es normalmente del 35% al 45% de la masa o volumen del contenido total de agregado.Como los agregados constituyen aproximadamente del 60% al 75% del volumen total del concreto, su seleccin es muy importante. Los agregados deben componerse de partculas con resistencia mecnica adecuada y con resistencia a las condiciones de exposicin y no deben contener materiales que puedan causar deterioro del concreto.

La granulometra es la distribucin del tamao de las partculas de un agregado, que se determina a travs del anlisis de los tamices (cedazos, cribas) El tamao de las partculas del agregado se determina por medio de tamices de malla de alambre con aberturas cuadradas. Los siete tamices normalizados para el agregado fino tienen aberturas que varan de 150 m a 9.5 mm (Tamiz No.100 a 38)Forma y Textura Superficial de las Partculas

La forma y la textura superficial de las partculas de un agregado influyen en las propiedades del concreto fresco ms que las del concreto endurecido. Las partculas con textura spera, angulares o elongadas requieren ms agua para producir un concreto trabajable que agregados lisos, redondeados y compactos. Adems, las partculas de agregado angulares requieren ms cemento para mantener la misma relacin agua-cemento. Sin embargo, con la granulometra satisfactoria, tanto los agregados triturados como los no triturados (de un mismo tipo de roca), generalmente, producen concretos con la misma resistencia, si se mantiene el contenido de cemento. Los agregados angulares o con granulometra pobre tambin pueden ser ms difciles de bombear.La adherencia entre la pasta de cemento y un determinado agregado generalmente aumenta con el cambio de partculas lisas y redondeadas por las speras y angulares.

Cuando la resistencia a flexin es importante o cuando se necesite alta resistencia a compresin, se debe considerar este aumento de la adherencia al elegirse el agregado para el concreto.

La cantidad de vacos de los agregados fino y grueso compactados se puede usar como un ndice de las diferencias en la forma y la textura de los agregados con la misma granulometra. La demanda de agua de mezcla y cemento normalmente aumentan con el aumento de la cantidad de vacos. Los vacos entre las partculas de agregados aumentan con la angularidad del agregado.

El agregado debe ser relativamente libre de partculas planas y elongadas. Una partcula se considera plana y elongadas cuando la relacin entre longitud y espesor supera un valor especificado.Las partculas planas y elongadas se deben evitar o, por lo menos, limitar a cerca del 15% de la masa total del agregado. Este requisito es igualmente importante para el agregado grueso y para el agregado fino triturado, pues el agregado fino obtenido por la trituracin de la roca frecuentemente contiene partculas planas y elongadas.

Estas partculas de agregado requieren un aumento del agua de mezcla y, por lo tanto, pueden afectar la resistencia del concreto, principalmente a flexin, si no se ajusta la relacin agua-cemento.Masa Especfica (Densidad)

La masa especfica (densidad) de las partculas que se usa en los clculos de proporcionamiento (no incluyen los vacos entre las partculas) se determina por la multiplicacin de la masa especfica relativa de los agregados por la densidad del agua. Se usa un valor para la densidad del agua de aproximadamente 1000 kg/m3 (62.4 lb/pie3).La masa especfica de las partculas de la mayora de los agregados naturales est entre 2400 y 2900 kg/m3 (150 y 181 lb/pie3).

Absorcin y Humedad Superficial

La absorcin y la humedad superficial de los agregados se deben determinar de acuerdo con las normas as el agua total del concreto se puede controlar y las masas correctas de los materiales de la mezcla se pueden determinar.

La estructura interna de una partcula de agregado se constituye de materia slida y vaca que pueden o no contener agua.

Las condiciones de humedad de los agregados se las puede definir como:

1. Secado al horno totalmente absorbente

2. Secado al aire la superficie de las partculas est seca, pero su interior contiene humedad y, por lo tanto, an es ligeramente absorbente

3. Saturado con superficie seca (SSS) no absorben ni ceden agua al concreto

4. Hmedos Contiene un exceso de humedad sobre la superficie (agua libre)

Los agregados grueso y fino generalmente tienen niveles de absorcin (contenido de humedad a SSS) que varan del 0.2% al 4% y del 0.2% al 2%, respectivamente. Los contenidos de agua libre generalmente varan del 0.5% al 2% para el agregado grueso y del 2% al 6% para el agregado fino. El contenido mximo de humedad del agregado grueso drenado es normalmente menor que aqul del agregado fino. La mayora de los agregados finos puede mantener un contenido mximo de humedad drenada de cerca del 3% al 8%, mientras que el agregado grueso puede mantener del 1% al 6%.Propiedades de Humedecimiento y Secado

El intemperismo debido al humedecimiento y secado puede afectar la durabilidad del agregado. Los coeficientes de expansin y contraccin de las rocas varan con la temperatura y el contenido de humedad. En algunos agregados, pueden ocurrir deformaciones elevadas si ocurren humedecimientos y secados alternos y, en el caso de algunos tipos de rocas, esto puede causar un aumento permanente de volumen y su eventual ruptura. Los terrones de arcilla y otras partculas friables (deleznables, disgregables o desmenuzables) se pueden degradar rpidamente con el humedecimiento y secado repetidos.

Tambin se pueden desarrollar erupciones, resultantes de las caractersticas de hinchazn por la humedad, de algunos agregados, principalmente en arcillas y esquistos.

A pesar de que no existen ensayos especficos para determinar esta tendencia, un petrgrafo experimentado puede frecuentemente ayudar a determinar el potencial de falla.

Absorcin y Resistencia al Derrapa mientoLa resistencia a la abrasin (desgaste) de un agregado frecuentemente se usa como un ndice general de su calidad. La resistencia a la abrasin es esencial cuando el agregado se usar en un concreto sujeto al desgaste, como en los pisos para servicio pesado (industriales) o pavimentos.