AUTONOMA ITROPOLITANA UNIDAD IZTAPALAPA148.206.53.84/tesiuami/UAM5187.pdf · Debido a problemas de...

Transcript of AUTONOMA ITROPOLITANA UNIDAD IZTAPALAPA148.206.53.84/tesiuami/UAM5187.pdf · Debido a problemas de...

UNIVERSIDAD AUTONOMA "ITROPOLITANA UNIDAD IZTAPALAPA

i/DIV3SIOS DE CIENCIAS BASICAS E INGESIERIA

PROl'ECTO TERMINAL

'J"""DISEÑO DE UNA PLANTA DE HIDROCENACION CATALITlCA : Desarrollo de catalizadores sulfuros soportados"

J/ Cruz Ruiz Ismael Angel Espinosa Ofiveros Federico Vkzquez Jimenez Luis Andrés

Asesor : Dr. José Antonio de los Reyes Heredia Y

Agradecemos al COIVAWT por las becas otorgadas para la realizacibn del trabajo experimental de este proyecto terminal

I I I

I I 1

El presente trabajo lo dedicamos a nuestros padres con profundo cariño y respeto, por su apoyo incondicional.

Federico Espinosa O. lsmael A. Cruz R. Luis A. Vazquez J.

INDICE

RESUMEN 1

I EL PRODUCTO Y SUS CARACTERISTICAS 2

1.1 Antecedentes 1.2 Usos del cjclohexano 1.3 Propiedades físicas y quimicas 1.4 Procesos existentes 1.5 Selección del proceso

I I PANORAMA ECONOMICO

11.1 Análisis de la oferta y la demanda 11.2 Comercio exterior 11.3 Productores 11.4 Consumidores 11.5 Materias primas 11.6 Productores secundarios 11.7 Capacidad 11.8 Localización de la planta

Ill TRABAJO DE INVESTIGACION

fli.1 Introduction 111.2 Métodos experimentales 111.3 Resultados

IV RESULTADOS DEL DISEÑO

IV.l Secuencia del proceso fV.2 Balance de materia y energía IV.2.1 Reactor de hidrogenación IV.3 Tanque flash IV.4 Columna de destilación multicomponente

V DlSTRlBUClON Y ORGANlZAClON DE LA PLANTA

V . l Distribución de la planta V.2 Organización de la empresa V.3 Requerimiento de personal V.4 Balance econ6mico

.~

VI APENDICE

VI. 1 .1 Reactor de hidrogenación VI.1.2 Diseño del reactor de hidrogenación VI.1.3 Diseño del sistema de agitación VI.1.4 Diseño térmico para los reactores VI.1.6 Costo del equipo mayor VI.1.7 Diseño del tanque de separación VI.1.8 Diseño y costo de los tanques de almacenamiento V1.2 Diseilo y costo del equipo auxiliar

9

9 15 15 16 16 16 17 17

19

19 20 25

36

37 37

39 39

38

41

41 42 43 43

44

44 44

49 50 55 60 62

48

V1.2 1 Diseño y costo delos intercambidores de calor V1.2.i Costo de !os cornpr-esores

CONCLUSIONES

BlBLlOGRAFlA

62 65

67

68

RESUMEN

En el desarrollo de este proyecto, se presenta el diseño de una planta productora de ciclohexano a partir de la hidrogenación de benceno. Se involucra un estudio de mercado del ciclohexano, en el cual se observa una deficiencia en el abastecimiento de la demanda exterria, por ende nuestro proyecto se centra en el desarrollo de una planta de proceso, para satisfacer dicha demanda de mercado hasta la evaluación económica del proceso.

En la selección del proceso, se utiliza una evaluación por puntos para las tecnologías disponibles: resultando et proceso I.F.P. el más favorecido.

Se presenta el trabajo experimental realizado, que consiste en el análisis de la actividad de catalizadores, utilizados en la reacción de hidrogenación de naftaleno.

Posteriormente .se describe detalladamente el proceso elegido, mostrando las operaciones involucradas. Continuando con el dimensionamiento del equipo en relaci6n a la capacidad de la planta, así como las especificaciones.

Finalmente se realiza el balance economico de la planta productora de ciclohexano, acorde a las necesidades de equipo, materia prima y producción.

1

I. EL PRODUCTO Y SUS CARACTERISTICAS

Actualmente, las fibras sintéticas revisten dr: gran importancia para diversas industrias. Principalmente, debido a su excelente calidad, a b3jo costo de elaboración, como substitutos de las fibras naturales. Resulta evidente que las materias primas para fibras deban obtenerse también a costos competitivos. Una de las princlpales materias primas para la elaboracih de fibras sintéticas es el ciclohexano.

I . 1 Antecedentes.

El consumo de ciclohexano en México comenzó en 1968, debido a que la producción de hule polibutadieno iniciada en ese mismo año lo requería como solvente. Sin embargo, las cantidades demandadas eran de poca magnitud. (1000 a 2000 toniaño).

A finales de 1972 la empresa UNIVEX S.A. arrancó su planta de caprolactama, por lo que ya en 1973 el consumo de ciclohexano llegb a cerca de las 31000 ton. A partir de ese año y hasta 1985 el crecimiento promedio anual de la demanda fue de 5.9%.

Debido a problemas de abastecimiento de benceno y/o hidrógeno se tuvo que recurrir a importaciones de ciclohexano de 1982 a 1986, y 1993 para satisfacer la demanda interna. En lo que se refiere a exportación México exportó en 1992, 6200 ton. con un valor de 2 O00 O00 de dólares.

Durante 1994 hubo un ligero crecimiento, en la demanda externa de ciclohexano, lo que nos permite suponer, que dicha demanda se incrementara razonablemente en los próximos años, de mantenerse el ritmo de consumo actual.

1.2. Usos del ciclohexano.

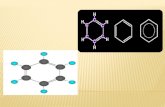

El ciclohexano se usa en México principalmente como materia prima en la producción de caprolactama y en menor grado como solvente en la elaboración de hule polibutadieno. Por su parte, la caprolactama se usa en la producción de policaprolactama, polímero necesario para la fabricación de fibras de nylon. La fig.l.1 muestra los diversos usos del ciclohexano en el mercado nacional.

2

1.3. Propiedades físicas y quimicas

Este compuesto es un hidrxarburo saturado de caden3 cíclica. constituido por seis átomos de carbono. Es un líquido in;oloro de olor picante, sencjante al del cloroformo, con una densidad relativa (2014) de 0.778. Para su transportación se utiliza principalmente carrotanques. Las propiedades físicas y químicas del ciclohexano se muestran el la tabla 1.1.

Tabla 1.1 .- Propiedades físicas y químicas del ciclohexano

I . 4 Procesos existentes.

Cada día más, las sociedades hacen un estudio de la puesta en marcha de los procesos de hidrogenacion de benceno ya sea en fase gaseosa o en fase líquida.

La reacción CgHg + 3H2 -+ CgH12 es muy exotérmica AH = -51.2 KcaVmol en las condiciones operacionales.

4

Los procesos más cornunmente utilizados son los siguientes:

a) PROCESO HIDRAR U.O.P.

En éste proceso el benceno y el ciclohexaro reciclado, así como el hidrógeno fresco se cargan. Estos dos últimos se precalientan e introducen en una serie de tres reactores, cuyas temperaturas se regulan entre 400 y 600 O C , OFerando a 30 bars de presión. La conversión del benceno es prácticamente completa. El efiuerlte gaseoso después de enfriado en un intercambiador de calor, se separa del ciclohexano liquido y se recircula. Parte del líquido residual se mezcla con la carga de benceno; a fin de facilitar el control de temperatura de reacción . Un separador flash permite liberar el ciclohexano de los hidrocarburos ligeros que contiene. El diagrama de flujo correspondiente al proceso Hidrar U.O.P. se presenta en la fig. 1.2.

b) PROCESO I.F.P. ( Instituto Francés del Petróleo)

Opera en fase líquida con níquel de Raney como catalizador. La reacción se efectua casi en su totalidad (99.9%) en fase líquida en un reactor operando a 200aC, con una presión de 40 bars y mantenido en suspensión por agitación, con auxilio de una circulaci6n externa, tal como lo indica la fig. 1.3.

El producto en fase vapor, es liberado del reactor contribuyendo así a la evacuación de un 20% de las calorías de la reacción. Despubs de enfriarse en un intercambiador de calor, los productos de la reacción se llevan a un separador flash de alta presión. Una columna de estabilizacion permite separar el hidrógeno y los gases ligeros disociados.

Según la composición de la carga gaseosa rica en hidrógeno es el precio que se le asignará y el gas procedente del separador flash puede o no recircularse al reactor.

El rendimiento del ciclohexano es prácticamente estequiom6trico. La pureza del producto obtenido depende de la carga; a partir de benceno con punto de fusibn de 5 . 4 O C se obtiene ciclohexano al 99.8% .

5

1.5 Selección de; proceso

I I I I I

I

Se anaiz5 ! m a serie de factores inherentes a cada proceso y se evaluó el porcentaje en qu3 cada uno CGllJibUye. permitiendo realizar una comparación para los procesos mencionados artericrrnente. L a escala empleada va de 1 a 10: asignando 10 para el máximo en beneficio; segun los datos @e la literatura.

Factores

1 .-Factor técnico (1 0%)

2.-Materias primas (30%)

a).Cisponibifidad b).Procesamiento requerido c).Manejo de materiales

Proceso Hidrar

a). Flexib;lidad del proceso 6 b).Operación continua 8 c).Requerimiento de energia 8 d).EquipG especial 7

2.9 ""

8 7 7

6.6 ""

3.- Subproductos y desechos.(l2.5%)

Proceso I.F.P.

7 9 8 8

3.2 ""

8 9 8

7.5 ""

a).Cantídad producida 6 7 b).Valor comercial 6 7 c).Mercado potencial y usos 2 1

""

1.75 1.875 ""

a).Disponibilidad b).Construcción c).Costo inicial de inversión d).lnstalación y mantenimiento e).Diseño especial

5.- Costos (30%)

a).Materias primas b).Energia c).Depreciación d).Gostos de patente e).Control ambiental

8 8 8 7 7

4.75 ""

8 9 7 7 a "-

4.875

"" ""

11.4 11.7

6.- Consideraciones especiales.

a).Disponibilidad tecnologica 9 9 b).Objetivos generales 6 9

"" ""

0.75 0.9

7.-Total (1 00%) 28.1 5 30.05

El proceso seleccionado es el comercializado por el I.F.P. , por obtener mayor puntuaci6n en los factores analizados. El objetivo de exportar el ciclohexano, requiere obtener un producto de alta pureza, una razón más para descartar el proceso Hidrar U.O.P.

II. PANORAMA ECONOMICO

En esta sección se presenta el análisis económico relativo al ciclohexano. Principalmente, se investiga el comportamiento de la oferta y la demanda, tanto del producto como de sus materias primas e igualmente, los aspectos correspondientes al comercio exterior.

Debe mencionarse que el andlisis económico no es exhaustivo y que debido a las circunstancias económicas del país , la capacidad predidiva de nuestro estudio es limitada.

11. 1 Andlisis de oferta y demanda.

En el análisis del balance de la oferta y la demanda del ciclohexano se consideran dos opciones:

La primera se refiere a la demanda que se necesitaría para satisfacer la producción esperada de sus derivados limitada por las posibilidades de expansión en la capacidad de producción de estos. Mientras que la segunda, a la que se llama "potencial" , se subdivide en total e interna, es resultado de considerar, en el primer caso, l a s necesidades derivadas a lo largo de la cadena productiva incluyendo exportaciones, pero sin considerar las limitaciones en la capacidad productiva.

Lo mismo sucede con la demanda interna potencial, S 6 1 0 que sin tomar en cuenta las exportaciones de derivados.

En la tabla 11.1, se presenta el comportamiento de oferta y demanda del ciclohexano para diversos productos. La fig.lf.1 muestra la capacidad potencial de producción de ciclohexano, mientras lo referente a la importación se presenta en la fig. 11.2.

En base al estudio anterior, futuras proyecciones se ilustran en la Rg.11.3.

9

t

f

1992 1993

51 O 0 0 51 000 producción Ciclohexanona

1995 1994

51 O00 83380

importación 840 O O exportación

1540 1230 1030 O O

C. aparente 5 1 840 52030 52230 143500 51 O00 51000 51 O 0 0 ' C . instalada 84920

Tabla 11.1 .- Productos derivados del ciclohexano.

10

80

60

40

20

0

CLQHEXANO. PRODUCCION.

1 O 0

1982 1983 1984 1985 1986 1987 1988 1989 1990 1991 1992 1993

ANO.

35

30

2 25 n 4 A

k! 20 o c-

15 v1 w

f 10

5

Q

CICLOHEXANO. IMPORTACION.

l . ! . . . - A

1982 1983 1984 1985 1986 1987 1988 1989 1990 1991 1992 1993

AÑO

Fig. 11.2 IMPORTACION DE CICLOHEXANO (DE 1987 A 1992 NO SE IMPORTO).

11.2 Comercio exterior

El uso del ciclohexano como materia prima, tiene como destino principal la producción de caprolactama, cuya capacidad instalada en las tres principales regiones del mundo, así como la utilización de la misma es como sigue:

(2) Incluye apaises comunistas.

Tabla 11.2.- Capacidad mundial instalada de caprolactarna.

Esta capacidad mundial también puede distribuirse en función de la materia prima que se requiera. pues la caprolactarna puede producirse indistintamente a partir de ciclohexano, fenol o tolueno; siendo la primera ruta más empleada en la actualidad como se muestra a continuacion:

11.3 Productores. I . - ~~

El ciclohexano IÓ produce PEMEX en MinatitlBn, Ver. desde donde es distribuido a los consumidores.

PEMEX cuenta con una capacidad de almacenamiento de 5100 toneladas que representan aproximadamente 25 dias de produccibn. Por su parte, la capacidad de almacenamiento de los clientes se estima en 4500 toneladas.

Aunque PEMEX es actuamente el Único productor, las adecuaciones en la ley de inversiones en la industria petroquímica, permitiran la construcción de plantas con capital privado, tanto nacional como extranjero.

15

11.4 Consumidores

Debido a que la demanda de ciclohexano está fundamentalmente marcada para la producción de caprolactama, representa el 93% de consumo, el cual se destina a la producción de fibras nylon. En la actualidad, existen cinco empresas productoras, con una capacidad instalada total de 62870 ton/ año, ést0 se muestra en la tabla 11.4.

Empresa ': Planta 1 Capacidad Celanese Mexicana S.A.

Queretaro, Qro. 12300 Ocotlán, Jal.

28970 Subtotal 10270 Toluca, Edo. de México 6400

Fibras Químicas,S.A. Monterrey, N.L. 13000 Fibras Sintéticas,S.A. México, D.F. 7300 Kimex, S.A.

10100 La Leona, N.L. Nylon de México S.A. 3500 Tlalneplanta, Edo. de México.

I Total I 62870

-

Tabla 11.4.- Principales consumidores nacionales de ciclohexano.

II. 5 Materias Primas.

La materia prima utilizada en la producción de ciclohexano, es el benceno, del cual PEMEX tiene una capacidad instalada de producción de 399250 ton/ año. Generalmente el benceno que se utiliza, proviene de las plantas hidrodealquiladoras de tolueno.

I Hidrodealquiladora de Minatilan, Ver. I tnltlsnn I I I 1967

Tren de aromAticos I La Cangrejera, Ver. I 147000 I 1982 Hidrodealquiladora de I La Cangrejera, Ver. I 128000 1984 tolueno I I 1

Total 1 399250

Tabla tlS.-Capacidad instalada de benceno ton/ aAo.

11.6 Produdos Secundarios.

Los contaminantes más indeseables que puede presentar el ciclohexano que se destina para la producción de caprolactama son: el metilciclohexano y el n-heptano. El contenido máximo de éstos en el ciclohexano son 0.03 % y 0.01 O h en peso respectivamente.

16

11.7 Capacidad y iocalizacion de la planta

El objetivo es el diseño de una planta que cubra las necesidades de demanda extema de ciclohexano.

A pesar de que es difícil superar la crisis que que aqueja a la nación, hay algunos signos de recuperación en la economía. Uno de los factores beneficiados es la exportación. Por ende, esto representa una gran posibilidad de producción de ciclohexano de alta calidad (pureza) con vista a la exportación.

Debido a que la capacidad total instalada por PEMEX, no satisface la demanda extema de ciclohexano, la planta tendrá una capacidad nominal de 10000 ton/ año, que inicialmente cubrirá las necesidades de dicha demanda.

11.8 1 ocalizaci6n de la planta.

Debido a las necesidades de transporte maritimo y terrestre que se requieren para llevar el producto a su destino final. Ubicamos la planta de manera tal que se encuentre cercana al lugar en donde se producen las materias primas, por lo tanto la planta de producción de ciclohexano estará ubicada en Minatitlhn,Ver., como lo muestra la fig. 11.4.

Para la localización de la planta, fueron tomados los factores mostrados en la tabla 11.6. a los cuales se les aplica un método de evaluación de puntos y se realiza una ponderación.

Factor . . . . . . . . . . .. 1 .: Ponderacidn . . . . . . . . . . . I

a) localización de la demanda

4 d) Infraestructura 5 c) Mano de obra calificada 6 b) Localización de la materia prima 7

3 e) Transporte 9 Comunicaciones I 2 g) Disponibilidad de agua 1

-

Tabla 11.6.- Factores pertinentes a la localizaci6n de la planta.

111 TRABAJO DE INVESTIGACION

Se sintetizó una sene de catalizadores a base de rutenio, molibdeno, tungsteno y paladio por el método de llenado de poros, utilizando las sales de tricloruro de ruterlio, nitrato de paladio, heptamolibdato de amonio y tetratiotungstenato(V1) de amonio como !)recursores. La serie fué caracterizada antes de activación por medio de espectroscopía UV-visible. Se evaluaron las actividaes catalíticas en la reacción de hidrogenación de naflaleno.

En anteriores investigaciones se han estudiado los catalizadores de los sulfuros de algunos metales de transición en las reacciones de hidrodenitrogenación (HDN) e hidrodesulfurización (HDS). En estudios realizados anteriormente se obtienen resultados que indican una actividad catalítica alta para los sulfuros de rutenio y de paladio, con respecto a los catalizadores convencionales a base de molibdeno.

En el presente trabajo experimental se estudia la actividad hidrogenante y el fenómeno

La metodología experimental en forma generalizada es la siguiente:

catalitico en relación con la estructura de las diferentes fases activas.

1. Síntesis de catalizadores.

1.1 Impregnación. 1.2 Calcinación y activación.

2. Evaluación de propiedades cataliticas.

2.1 Experimentos preliminares. 2.2 Resultados.

3. Caracterización de catalizadores al estado calcinado.

Nuestro trabajo experimental se centra en probar si nuestros catalizadores pueden

mejorar la capacidad hidrogenante en presencia de compuestos azufrados (CSz), con respecto

del catalizador comercial. De esto se deriva nuestro objetivo:

* Sustitución del catalizador de hidrogenación actual, por un material apto a catalizar la

hidrogenacicin de benceno y otm compuestos aromsticos m& complejos. De este objetivo se

desprenden los siguientes objetivos específicos.

a) Medici6n de la actividad catalitica en una reacci6n modelo de hidrogenacidn de las

fases activas, para compararlas con las reportadas en la literatura.

b) Comprensibn del fenómeno catalítico en relación con la estructura de catalizador.

19

111.2 Mktodos Experimentale S

a) Materiales.

Soporte: alúmina comercial (tipo y),

Area superficial = 193 m2/y

Volumen de poros = 0.G4 ml/g

Lote-06-136

Tipo-DC-2282

Tamizado entre 80 y 1 0 mesh.

Las sales de los metales de transición ocupados como precursores se presentan en la

tabla 111.1.

tricloruro de rutenio 39.66 207.43

(R~C12.3H70)

nitrato de paladio II 40.00 230.72

Pd(NO2)7.XH70 ~

heptamolibdato de amonio

(NHd)&b707~.6H70 54.30 . 1235.86

tetratiotungstenato (VI) de

amonio (NHd)?.WS4

1 I 348.18 52.80

Tabla 111.1.- Sales de metales de transición (precusores).

ciclohexano : grado analítico ( J. T. BAKER).

naftaleno : grado analítico( J. T. BAKER).

hidrógeno : grado cromatográfico, 99.998% de pureza (Linde).

20

b) Síntesis de catalizadores

Se sintetizaron catalizadores de Pd, Mo, W y Ru soportados en alúmina por el método

de impregnación sin exceso de solución (llenado de poros), a partir de las sales mencionadas en

la tabla 111.1 El contenido total de metal en toda la serie fue de 2.8 átomos de metal/nm2 de

superficie de soporte, tal corno se ha optimizado para el catalizador convencional a base de

molibdeno.

Los catalizadores se secaron y calcinaron a una temperatura de 4OO0C, con una

velocidad de calentamiento de 1 OC/min.

La activación de los catalizadores se llevo a cabo en un microreactor de lecho fijo, con

sistema de control de temperatura SYSCON modelo REX-400, como se ilustra en la fig.lll.1. La .

sulfuración se realiza mediante el flujo de 4.0 It/hora de una mezcla gaseosa de HZH2S al 15%

a 35OoC durante tres horas con una velocidad de calentamiento de 10°C/minuto. Después se

deja que el sistema se enfríe hasta la temperatura ambiente y se purga con una corriente de

nitrógeno, finalmente los catalizadores se guardan en atmosfera de argón para evitar su

oxidacibn.

c) Evaluación de propiedades catalíticas

Se seleccionó la hidrogenacidn de naftaleno como reacción modelo, debido a que el

benceno es cancerígeno y por que este compuesto resulta más difícil de hidrogenar. Por lo

tanto, se tendrá una mejor idea sobre la capacidad hidrogenante de las muestras estudiadas.

Para las pruebas en la reacción, se utilizo un reactor batch tipo tanque agitado Macstir

Type Autoclave marca Nitto Koatsu Co.Ltd, el reactor posee una capacidad de 0.4 litros, puede

operar a una presión maxima de 500 Kg/cm2, una temperatura m&cima de operacidn de

45OOC. Y el material de constnrccidn es de acero inoxidable. La f~.111.2 esquematiza el reactor

empleado en nuestro trabajo -

La reacción que se lleva a cabo es:

21

tajo las siguientzs condiciones de operación:

temperatura = 350'C masa de catalizador = 0.2 g

volumen de ciclohexano = 1 O 0 ml

masa de naftaleno = 0.5 kg/ cm'

preshn de hidrógeno = 42 +- 2 kg/ cm2

velccidad de agitación = 250 rpm

Posteriormente los productos de reacción se analizaron en un croma!ografo Shimadzu

modelo G-12A. equipado con una columna empacada con Carbowax 20M! Chromosorb w. Se empleo una rampa de temperatura de 120°C a 200OC. El cromatógrafo cuenta Con un

detectorde ionización de flama y la señal de este se monitorea con la ayuda de una

integrador.

d) Caracterización de catalizadores.

Se analizó por reflactancia difusa las muestras al estado óxido, empleando un

espectrofotómetro VARIAN modelo 5E, tomando alumina seca, como blanco de referencia.

Con el objetivo de obtener información sobre el estado de oxidación. Por medio de

difracción de rayos X, podemos predecir el grado de coordinación de los i6nes metalicos, Se

analizó la región 200-1200nm para las muestras calcinadas.

Cabe sefialar que estas mediciones nos proporcionan una idea sobre el estado de

dispersión de la fase adiva en el soporte.

22

Fig. 111.2 LA FOTOGRAFIA DE LA IZQUIERDA MUESTRA EL REACTOR UTIUZADO PARA LA HIDROGENACION DE NAFTALENO. LA FOTOGRAFIA DEL LADO DERECHO MUESTRA UN MICROREACTOR DE VIDRIO USADO EN LA SULFURACION DE CATALIZADORES.

!

111.3 Resultados

a) - Activdac'es cataliticas.

Antes de medir la actividad hidrogenante de los catalizadores, se realizaron

algunas pruebas preliminares, con el propósito de encontrar las condiciones tales que permitan

evaluar la transformación química en ausencia de control por fenómenos difusivos. Estas

pruebas se efectuaron sobre un catalizador industrial NiMoS/ Al203 con concentración de

2%Ni y 9%Mo en peso.

La tabla 111.2 muestra la variación de la conversión de naflaleno en función de la

velocidad de agitación. Resulta claro que a partir de una velocidad de 250 rpm el control de la

reacción es por fenómeno químico, es decir, la transferencia de calor y masa es muy rhpida.

Vefocidad de agibcicin (rpm) Gonvers ih de n.itftafeno (t=6 h)

1 O0

53.0 150

50.0

61.9 500

61.9 350

61.9 250

Tabla 111.2.-Variaci6n de la conversión de naftaleno

respecto de la velocidad de agitación.

Resultados para pruebas con naftaleno y ciclohexano o m-ri ciclohexano,naftaleno y

disulfuro de carbono, ambas en ausenciade catalizador indican conversiones nulas, baJo la$"

mismas condiciones. Esto sugiere ausencia de feaccidn debida exclusivamente a

fenómenos térmicos.

~~. .

- .~ . " - - .. - ..

Los resultados obtenidos con los catalizadores sintetizados se muestran en la tabla 111.3.

25

Catalizador (soporte 9,uifursci6n Surfuración

alirmina) X ? / H > S N ? I H?S i I

55.96 '/o 66.55 7'0

25.26 % 35.58 %

35.81 Yo

11.98 % 12.26 %

Tabla 111.3 .-Conversiones de los catalizadores por distintos métodos de sulfuración

Para los catalizadores de Pd, Mo y Ru, se observa un incremento en la conversión de

naflaleno con respecto al tiempo. Sin embargo, para el catalizador de tungsteno se observa

una disminución de la conversión. Esto podría atribuirse a una desactivación del catalizador

debida a una excesiva reducción o una incompleta sulfuración. Estudios en la literatura

serialan que el tungsteno es dificil de transformar a la fase sulfuro, mas activa en

hidrogenación. AI thn ino de seis horas de reacción la actividad en orden descendente es :

La variación de conversión respecto del tiempo para la sulfuracidn H2/ H2S y N2/H2S se

muestran en las fig. 111.3.y 111.4 respectivamente. Para los catalizadores a base de Pd y Mo,

sulfurados a base de N2/N2S, la conversión aumenta conforme transcurre el tiempo de

reacción. Por el contrario, para el sólido a base de tungsteno, se observa una desactivación

similar a la reportada para la sulfuración en el caso H2/H2S. Para el sulfuro de rutenio ocurre

un fenómeno diferente, sugiriendo transformaciones del catalizador durante el curso de la

prueba.

La comparacidn con los resultados encontrados en la literatura para la desulfuracidn del

tiofeno sobre muestras soportadas en alúmina, coinciden en el orden decreciente de

actividad, pen, presentan una actividad mhs baja que la encontrada para la reacción de

hidrogenación de tiofeno soportados en sílice amorfa. Respecto de las reacciones HDS y

HDN, los sulfuros de los metales Ru y Pd se comportan de manera similar siguiendo el

mismo orden de actividad.

26

b). Caracterización.

LOS espectros de rayos X, se muestran en las fig. 111.5, 6 y 7 para los catalizadores

despues de la sl;ifuración. En todcs Icls espectros se identifican los picos correspondientes a la

alumina. Además, este análisis indica, en el caso del sulfuro de paladio, que se tiene la fase

PdS (vysotskita) al estado sulfurado. Para el sulfuro de molibdeno, debido probablemente al

tamaño pequeño de los microcristales de éste, no se observa ningun pico. Para el sulfuro de

rutenio claramente se identifica la estructura de tipo pirita Rus2.

La figura 111.8 muestra los espectros de refelectancia difusa en los precursores óxidos de

Mo, Hu. Pd y W.

27

70

60

50

4 0 o cn LT W > z $ 30

r I

ACTIVIDAD CATALITICA m.

CATALIZADORES SOPORTADOS EN ALUMINA

0 : o o 1 :o0 2:oo 3:OO 4:OO 5:oo 6:OO

TIEMPO [HORAS]

-+ RuSx +" MoSx PdSx WSx METODO N2/H2S

fig.lll.4

- ... ...... " ................ . .... __ - I I

?

fig. 111.6 DIFRACTOGRAMA DE RAYOS X PARA EL SULFUR0 DE MOLIBDENO

31

1V.RESULTADOS DEL DISEÑO

El diseño del proceso de hidrogenci6n cztalítica de benceno para producir ciclohexano. involucra diferentes componentes que están pres3ntes en las materias primas empleadas. estos dificultan la separación del producto de interés.

Debido a la dificultad de hacer separaciones rnulticomponentes, el presente trabajo se llevó a cabo bajo el auxilio de una herramienta de simulación, mediante el software Aspen Plus versión 9.1. A pesar de que se trata de un paquete de simulación, esta versión es capaz de dar una muy buena aproximación al diseño.

La base de los datos termodinámicos. es la correlación de RK Soave, por ser un algoritmo de relativa sencillez y también r6pida convergencia. En las figuras IV.l y IV.2 se muestran el diagrama de flujo del equipo mayor y el diagrama del proceso respectivamente. al término de la simulación se obtuvieron los resultados que se indican en la tabla lV.l, correspondientes a los flujos de materia en cada corriente.

Tabla IV.l Resumen de corrientes

34

IV. 1 Secuencia del proceso

El proceso utiliza una serie de cinco reactores catalíticos para hidrogenar benceno y obtener ciclohexano de alta pureza.

Los reactores (serie 1-5) operan en fase líquida con níquel de Raney como catalizador, dicho catalizador permite lograr una alta actividad, así corno una alta resistencia al envenenamiento por su tiempo gran tiempo de vida, despues del .mal se regenera. La reacci6n se efectua casi en su totalidad (97%) en fase liquida en un reador operando a 2OO0C, se utiliza un gran exceso de hidrogeno con una presi6n de 40 bars, y manteniendo una suspensibn con agitación, corno la reacción es altamente exot&rmica, la recirculaci6n de las comentes provenientes del separador flash ayudan a mantener un control mhs uniforme de la temperatura.

El producto en fase vapor, es liberado de los reactores contribuyendo así a la evacuación de un 20% de las calorías de la reacci6n. Después, los produdos de la reacción se llevan a un separador flash con una presi6n de operacidn de 5 bar y con recirculaciones hacia la alimentación. La mezcla que sale del separador se debe purificar por lo que para la separación se lleva a cabo en una columna de destilacíon o de estabilizacion que permite separar el hidrógeno y los gases ligeros disociados del producto de inter& que es el ciclohexano de alta pureza.

El rendimiento del ciclohexano es priicticamente estequiomktrico. La pureza del producto obtenido depende de la carga; a partir de benceno con punto de fusión de 5.4' C se obtiene ciclohexano al 99.2% .

IV.2 Balance de materia y energia

De acuerdo con la figura IV.2 el diagram de proceso muestra las comentes principales del proceso, a continuation se define la nomenclatura üsada para forma una tabla que muestra el resumen de comentes del balance de materia .

IN -BZ IN -H2 OUT-REAC FEED -DST F-LIQ F-VAP PURGA RESIDUO CH-PROD RCLC-Hz RCLC -CHs

= Alimentacidn de benceno = Alimentaci6n de hidr6geno = Salida del ú¡timo reactor catalitico = Alirnentacidn de la cilumna de destilación = Comente del liquido que sale del separador en el flash = Comente del vapor que sale del separador flash = Coniente separada de la-resirculaci6n derivada de F-VAP ~ ~~ ~~

= Comente de gases ligeros separados del cidohexano en la columna = Comente de cidohexano en fase liquida = Comente de recirculacidn de hidrdgeno provenientedel separador flash = Comente de rcirculaci6n de ciclohexano proveniente del separador flash

37

IV.2.1 Reactor de hidroge11,3ci6n.

El proceso se IIc.~.ará a cabo mediante una serie de cinco reactores de tipo tanque agitado con catalizador 2c níquel de Raney en suspensión. La elección del tipo de tanque se determinó en base a una comparación de diferentes caracteristicas, tales como la capacidad de agitacibn, calor intercan:blado y control de la temperaturaIlO] entre otros. El sistema de calentamiento consiste d:- un serpentin de forma helicoidal, situado en la parte baja del tanque del reactor. El fluido us.xjo para transmitir el calor necesario al reactor para mantenerlo isotérmico es vapor de agua a 4 0 0 0 ~ .

La agitación para cada reador, se realiza mediante un impulsor de tipo turbina con seis paletas. Cuenta tambith con dos pares de desviadores que se fijan a la pared del reactor.

Para la sine de reactores del balance de masa es el siguiente:

Las dimensiones para cada reactor se especifican en la tabla siguiente:

REACTOR ! 1 2

0.3125 0.3125 0.3125 ESPESOR ft . 0.3646 19.8 19.8 19.8 19.8 DIAMETRO ft < 23.1

4 5 3

- VOLUMEN ft" 1 1 410.6 7 683.6 6 607.9 7 723.2 9 066.8 . .~

38

IV.2.1 Reactor de hidrogenacI6n.

El proceso se Ilevarh a cabo mediante una serie de cinco reactores de tipo tanque agitado con catalizador de níquel de Raney en suspensión. La elección del tipo de tanque se determinó en base a una comparación de diferentes caractensticas, tales como la capacidad de agitación, calor intercambiado y control de la temperatura[lO] entre otros. El sistema de calentamiento consiste de un serpentín de forma helicoidal, situado en la parte baja del tanque del reactor. El fluido usado para transmitir el calor necesario al reactor para mantenerlo isotérmico es vapor de agua a 40OoF.

La agitación para cada reactor, se realiza mediante un impulsor de tipo turbina con seis paletas. Cuenta tambikn con dos pares de desviadores que se fijan a la pared del reador.

Para la serie de reactores del balance de masa es el siguiente: ~ ~~

". . . - - .. .." I .

Las dimensiones para cada reactor se especifican en la tabla siguiente: . .

a

REACTOR

6 607.9 I 7 683.6 7 723.2 9 066.8 11 410.6 VOLUMEN ft" 0.3125 0.3125 0.3125 0.3646 ESPESOR ft

19.8 19.8 19.8 19.8 23.1 DIAMETRO ft 5 4 3 2 1

38

. . i _i_

Los requerimientos de energía pa -a cada feactor son:

QR: = - 162 541 .O8 KCal/h

Q K 2 = - 260 065.72 K ~ l / h

Q ~ - 2 = - 195 049.30 K=l/h

Q ~ - 4 = - 130 032.87 K=l/h

Q p.5 = - 8 841.42 K ml/h

Para el serpentín tenemos un requerimiento de energía de -237 081.6 Kcal/h.

IV.3 Tanque de separacibn flash

Cuando el producto de interes es formado en los reactores, es decir, al termino de la reacción, el ciclohexano aun se presenta mezclado con benceno y otros productos ligeros,entonces se hace necesaria una o varias etapas de separación multicomponente la cual se lleva a cabo primeramente en un tanque de separación flash. Esta separación se realiza mediante una diferencia de presión drástica, en donde, el ciclohexano saldra mayoritariamente en la fase líquida mientras una pequeña parte se recircula pero en fase vapor.

El diseño del separadores se llevo a cabo mediante el auxilio de un simulador de procesos ( ASPEN PLUS Release 9.1), el cual arroja los valores del balance de masa se presenta resumido en la tabla siguiente

Las dimensiones que ocupa el tanque de separación flash son:

DIAMETRO ft LONGITUD ft

ESPESOR DE LA 0.03126 I PARED ft I I

IV.4 Columna de destiaci6n rnulticomponente.

Este es un caso de destilación multicomponente, que presenta un comportamiento azeotropo entre las especies químicas benceno y ciclohexano, la separación se lleva a condiciones de alta presión y con relaciones de reflujo elevadas junto con un requerimiento calorífico correspondiente también elevado.

39

CORRIfNE FLUJOMOLAR . & Ibmoffh . . : . . , . ,

FEED-DST 3.4 RESIDUO 1 S81 CH-PROD 32.5

Con dimensiones de la columna

ARREGLG 0.0416 ESPESOR DE . 0.03125

PARED Pt 1 LONGITUD r 12.178 t

v DISTRIBUCI~N Y ORGANIZACI~N DE LA PLAN TA

V.l Distribución de la planta

En la fig. V.l se presenta la distribucion de las principales Breas que constituyen la planta de producción de ciclohexano, se indican también las dimensiones que cada área requiere.

I lOOm I

fig. V.l Esquema de distribución de la planta

41

V .2 OrganIzaci6n de la empresa.

De acuerdo con los requerimientos de la producción , una empresa debe de contar con cirertos elementos básicos para llevar a cabo una administracibn sana y eficiente, es por ello que presentamos en la fig. V.2 una organizacion que se presenta con mucha regularidad en las empresas de la industria quimica.

GERENTE GENERAL I

* * * r

PJERE'I-F 3E PERSONAL GERENTE DE GERENTE DE COMPRAS GERENTE DE PRODUCCION VENTAS Y

MERCADOTECNIA

I * 1 1 1 REChRSOS HUMANOS

RELACIONES ALMACENES E DEPARTAMENTO INVENTARIOS DE MANTENlMlENTO PUBLICAS

+ w I 1 1 DEPARTAMENTO

DE AWUlSClONES PARTAMENTO DEPARTAMENTO DEPARTAMENTO

DE PRODUCTOS DE VENTAS auIMICOS

DE PUBLICIDAD

fig. V.2 Organigrama de la empresa

42

V. 3 Requerimiento de personal.

Con fundamento en el organigrama de la figura anterior. se determinó el nimero de individuos que conformaran a la empresa así como su jerarquia. de acuerdo con las necesidades de cada departamento, se presenta un resumen del personal en la tabla V 1

Personal

24 O00 2 O00 12 Obreros 6 O00 1 500 4 Policias

8 ' 1 800 14 400 Secretarias 9 O 0 0 1 500 6 lntendentes

28 O 0 0 3 500 8 Ing. de procesos 7 O00 3 500 2 Médicos 7 O00 3 500 2 Contadores 7 000 3 500 2 Abogados

40 O00 10 O00 4 Administradores salario x persangÑ$ cantidad 1 salario mensual &I$

Total 143 O 0 0 fig. V. l Resumen dei personal necesario para la empresa.

Pago por salarios al año: N$ 1 518 800.00, equivalente a 253 150.00 Dlls. aproximadamente.

V.4 Balance econbmico

Costo total en equipo: 14 918 460.00 D1ls.l año

Costo del terreno: 200 000.00 Dlis./aAo

Costo del catalizador: 6 250 000.00 Diis./año

Costo de materia prima: 264 800 000.00 Dlls./año

Pago de salarios: 253 150.00 Dlls/a?lo

Gastos totales: 286 421 610.00 Dlls/año Ventas totales: 312 500 000.00 Dlls./año

Ganancia= ventas totales - gastos totales.

312 500 O00 - 286 421 610 = 26 078 390.00 Dlls./aiio

Pago de impuesto en relación a la ganancia: 3 91 1 760.00 Dlls./aiio

Ganancia neta= 22 166 630.00 Dlls./año

43

VI APENDICE

VI. 1 DiseAo y cosfo del equipo mayor

VI. l. 1 Reactor de hidrogenacibn.

El proceso se llevará a cabo mediante una serie de cinco reactores de tipo tanque agitado con catalizador de níquel de Raney en suspensión. La elección del tipo de tanque se determinó en base a una comparación de diferentes caracteristicas, tales como la capacidad de agitación, calor intercambiado y control de la temperatura[lO] entre otros. El sistema de calentamiento consiste de un serpentín de forma helicoidal, situado en la parte baja del tanque del reactor. El fluido usado para transmitir el calor necesario al reador para mantenerlo isotérmico es vapor de agua a 40OoF.

La agitaci6n para cada reactor. se realiza mediante un impulsor de tipo turbina con seis paletas. Cuenta también con dos pares de desviadores que se fijan a la pared del reactor. El siguiente esquema muestra algunos de los elementos que constituyen el reactor mencionado.

A) Desviadores

B) Serpentín

C) Turbina t i p o paleta

O) Eje del impulsor

C

En este sistema de reactores en sene se llevara a cabo la reacción de hidrogenación catalítica de benceno a las condiciones de 40 bar de presion y 473 K de temperatura de manera isotétmica. Los reactores, se construiran todos de acero al caMn usando el codigo ASME tabla USC-23 con número de especificación SA-285 grado C, no excediendo temperaturas de 65OoF.

VI. 1.2 Diseiio del reactor de hidrogenacibn.

La metodología usada para el diseAo de los reactores es la mostrada por Smith [ll], para reactores en suspensión.

Las condiciones de presión y temperatura a la entrada del reactor son 20 bar y 12OoF, las condiciones a las que se llevará a cabo la reaccion son 40 bar y 40OoF; los flujos rnolares son los siguientes:

44

. . S, .. I. ,

IV. 1 Secuencia del proceso

El rendimiento del ciclohexano es pr&ticamente eSteqUiOmWriC0. La p t ~ í ~ . ~ . ~ ,

producto obtenido depende de la carga; a partir de benceno c o n punto de fusión de 5 4" c: obtiene ciclohexano al 99.2% .

IV.2 Balance de materia y energia

De acuerdo con la figura IV.2 el diagrama de proceso muestra las m-rientes P r i r q ~ ~ l t 1 ~ del proceso, a continuacion se define la nomenclatura usada para forma una tabtn q,,t, muestra el resumen de comentes del balance de materia .

IN -BZ IN -HZ OUT-REAC FEED -DST F-LIQ F-VAP PURGA RESIDUO CH-PROD RCLC-H;, RCLC -CHE

= Alimentacidn de benceno = Alimentacidn de hidrbgeno = Salida del último reactor catalítico = Alimentacibn de la cilumna de destilacidn = Comente del liquido que sale del separador en el flash = Comente del vapor que sale del separador flash = Comente separada de la recirculaci6n derivada de F-VAP = Comente de gases ligeros separados del ciclohexano en la columna = Comente de ciclohexano en fase liquida = Comente de recirculacidn de hidr6geno proveniente del separador flash = Corriente de rcirculacidn de ciclohexano proveniente del separador flash

COMPUESTO HZ

CH4

N2

C6H6

C6H12

Reactivo lirnitante : Benceno

ENTRADA 249.1 53 IbmoVh

35.1 O6 lbmollh 7.246 Ibmol/h

13.1 1 1 lbmollh 1.831 IbmoVh

Suposiciones : No existe la resistencia a la difusi6n del gas global ( en la burbuja) a la interfase burbuja líquido, poque el hidrdgeno de alta pureza tiene la propiedad fisica de s e r muy soluble. Para gases ligeramente solubles, predomina la resistencia a la transferencia de mada del lado del líquido.

t 16W1 = (ad ag kl) + ( l/k3

La cinética es de primer orden respecto del hidrogeno kg>>kL /H por lo tanto definimos la velocidad en términos de la concentraci6n en la fase líquida en equilibrio con la concentraci6n en ta fase gaseosa Cg. ~

r = koHa,( CL)eq

La velocidad global est$ determinada por los coeficientes de transferencia de masa kL y kc, cuyas correlaciones fueron tomadas de (1 1)

kL = 0.31 (Ap pLg I pL)1/3(pL / pL D)-2/3

Con

Ap = 0.301 9 g/Cm3 p l = 0.304 g/cm3 pL = 0.00487 g / m 3 D = 0.02293 cm2 /S por la correlacibn de Chapman- Enskog de la referencia (5)

por lo tanto

-

kt = 0.1424 cm/s

adag = (mddppp) / (Vb/db) = (1.025/1.2*0.615)/(0.07/0.3)

Calculamos ahora la resistencia a la tramferenaape masa , ..r ,. ,&"

(kH)" = ( a&&) + (lw = 46.3345 dm

ba,H = 0.03 m 3 / s = O. 108 Vh

45

con H= 6 . 5 2 ~ 1 0 ~ (mol/cm3gas)/(mol/cm3 líq) estimada a partir de la ley de Henry y la tesis de la referencia (4)

se tiene =0.01656 cm3!h

En nuestro caso es conveniente definir la velocidad en tbrrninos de la concentración de la fase líquida en equilibrio con Cg. esto es, (CL),~ puesto que Cig = Cg = H(CL)eq entonces

Y

con la ecuación de diseiio propuesto en [I I ] tenemos

VR= [ F ~ ~ ( l - x i ) / k,acP] jx ((4-3X)) /(3-3X)) dX con Xc[Xe,XJ

Para el reactor R-I

vR-l= [ FA^ / koacP] !, ((4-3X)) /(3-3x)) dX con xs[O,o.2]

donde R = 83.14 bar cm3/mo1 K

FA^ =15935.4 mol/h

VR-1’ 280.9 in3

incrementando el volumen obtenido

vR-l= 280.9 m3 (1.15) = 323.12 m3

con este volumen y para un UD recomendado que varía entre 0.75 y 1.5 para tanques agitados [12], se tiene el dimensionamiento siguiente

L = 8.4 m D = 7 m UD = 1.19

con un espesor de pared de 4 318 plg de acero al carbón

Para el reactor R-2

incrementando el volumen obtenido

V R - ~ = 223.26 m3 (1.15) = 256.75 m3

46

Con este volumen se tienen las siguientes medidas dentro de lo permitido

L = 9 m D = 6 m UD = 1.5

Con un espesor de pared de tanque de 3 314 plg de acero al c a r M n

Para el reactor R3

con Xi = 0.4

VR-3 = 190.15 m3

incrementando el volumen obtenido

VR-3 = 190.15 m3 (1.15) = 218.7 m3

Con este volumen se tienen las siguientes medidas dentro de lo permitido

L =7.7 m D = 6 m UD = 1.28

Con un espesor de pared de tanque de 3 314 plg de acero al carbón

Para el reactor R 4

con Xi = 0.6

V R ~ = 81.36 m3

incrementando el volumen obtenido -

V R ~ = 81.36 m3 (1.15) = 187.12 m3 . . ,~~ . . .

Con este volumen se tienen las siguientes.medidas dentro de lo permitido

L =7.7 m D = 6 m LID = 1.10

Con un espesor de pared de tanque de 3 314 pig de acero al carb6n

Para el reactor R-5

con X, = 0.8

VR-5' 189.2 m3

incrementando el volumen obtenido

VR-5' 189.2 m3 (1.15) = 217.58 m3

Con este volumen se tienen las siguientes medidas dentro de lo permitido

L =7.7 m D = 6 m UD = 1.28

Con un espesor de pared de tanque de 3 3,4 plg de acero al carbón

VI. 1.3 Diseiio del sistema de agifacibn

El sistema de agitación de cada reactor se determinó con la ayuda de la referencia [I21 , usando tanques con desviadores.

Para un diámetro de tanque de 7 metros, los desviadores deben permanecer a una distancia de D/12 y espacio entre la pared y los desviadores de DM4.Usaremos un impulsor de turbina con seis aspas rectas y planas con diámetro D/3, sin embargo, como nuestra suspensibn es muy viscosa entonces el diámetro del impulsor quedara determinado por la expresión 0.5 D, resultando ~

Longitud de los desviadores 0.583 m Espacio entre la pared y los desviadores 0.290 m Diámetro del impulsor 2.330 m

Balance de energía

Para los reactores en suspensibn se hará de manera analoga al de un reactor tipo tubular, debido a la forma en que se calculó el volumen de cada reactor y en condiciones isotermicas.

Q = Fb&AHrx" = FTOT CPa(im V-To) donde

F b es el flujo molar del benceno que es el reactivo limitante a la entrada del reactor. X, es la conversión del reactivo limitante a la salidadel reactor

AH,,,., es debida a la reacción

Como el proceso es isotérmico entonces la cantidad de calor generado queda expresado como

48

= Fbe%AHmn

Q R-l = (15935.4 mol/h) (0.2)(-51Kcal/mol) = - 162 541 .O8 Kcal/h

Q ~ . 2 = (12748.32 mol/h)(0.4) )(-5Ir<caI/mOI) = - 260 065.72 K d / h

Q ~ - 3 = (6 374.16 mol/h)(0.6)( -5.1 KCal/mOl) = - 195 049.30 KCMh

Q R 4 = (3 187.08 mol/h)(0.8)(-51Kcal/mol) = - 130 032.87 KcaUh

Q R-5 = (175.2894 mol/h)(0.989)(-51KcaI/mol) = -8 841.42 K C a I / h

VI.1.4 Diseno termico para los reactores

El calentamiento con serpentín, a partir de la temperatura inicial, durante un tiempo especificado obedece la expresibn [12].

donde c es el calor especifico en BTUllbF W velocidad másica del fluido en Ib/h O periodo de calentamiento A, área del serpentín U, coeficiente de transferencia en las paredes laterales del tanque A, Brea equivalente -

Tf temperatura de control al final del calentamiento To temperatura de control al principio del calentamiento Th es la temperatura del medio de calentamiento U,= 5.1 BTU/h F T'= 395 F To= 120 F

Tf = 400 F Th = 420 F W= 300 Ib/h C = 1.12 BTUAbmot F O = 8 horas

Entonces, sustituyendo valores se tiene

T

Q = 940800 BTU/ h A,= 462ft2

Para un tubo de seis pulgadas de diámetro cedula 40 de un pie de longitud , de acero al carbón,, el área de la superficie externa por unidad de longitud es 1.5707 .

49

La longituj de tuberia es de 294 ft .El diámetro de instalación de cada vuelta de la helicoide a distarcia vertical de 12ft de espaciamiento, es de 13 ft ( 4 m) . el perímetro aproximado de cada vuelta es de 40.8 ft generando un número total de vueltas de 7.3.

Para los demás reactores tenemos que conservar la temperatura con el mismo sistema . además todos tendran las mismas dimensiones y caracteristicas del anterior.

VI. 1.5 Costos del equipo mayor

Costo de los reactores.

Reactor 1

P = 315 psi D = 23.1 plg L = 27.7 plg C = 0.125

Del c6digo ASME, tabla UCS-23, con número de especificación SA-285 y grado C , para metales en donde la temperatura no excede 650 O F , S = 1375 , y presiones no mayores a 1000 psi, E = 13750, con juntas hemisféricas sin examen de juntas.

El espesor de los tanques

P D T = 0.125 + ~-

2SE - P

T = 4.128 plg

con espesor práctico más próximo de

T = 4 3/8 plg

peso del cilindro = 1 /12( T X D L P Pacer0 ) = [lb]

peso de los cabezales = 27-t [D'lU2I2 Pacer0 (D[en plg]/l2) = [lb]

Cilindro (1/12) [ (4.375) X (23.1))(27.7)(315)(4.075)] = 940 756 lb

2 Cabezales 271 [ 23.1*12/2]2 (489)(4.375/12) = 149 435 lb

total 1 O90 192 lb

Factor vertical = W = 1.2 (1 O90 192 lb) = 1 308 229 lb

Costdlb = 50 ( W) *4

Costo/lb = (50 ) (1 308 229 lb) (4) = $1.664 /lb

Costo total = ($ 1.664/1b ) (1 308 229 lb) = $ 2 176893

Costo actual = costo total '(INPC año actual / INCP año anterior)

INCP : lndice nacional de precios al consumidor

50

Costo actual = ( $ 2 176893 ) ( 413/238.7)

Costo actual = $ 3 766 471

Reactor 2

P = 315 p s i D =19.8 pig L = 29.7 plg C = 0.125

Del &digo ASME, tabla UCS-23, con número de especificaci6n SA-285 y grado C, para metales en donde la temperatura no excede 650 OF , S = 1375 , y presiones no mayores a 1000 psi, E = 13750. con juntas hemisf6ricas sin exAmen de juntas.

El espesor de los tanques

PD T = 0.125 i

2'SE - P T = 3.55 plg

con espesor práctico mAs prdximo de

T = 3 3/4 plg

peso del cilindro =1 /12( T X D L P pacem ) = [lb]

peso de los cabezales = 2x [D*12/2l2 pacem (D[en ph,4412)3 ) = [lb] 0

Cilindro (1112) [ (3.75) R (19.8)(29.7)(315)(4.075)] = 741 070 lb

2 Cabezales 2x [19.8*12/212 (489)(3.75/123) = 940104 lb

total 835 174 lb

Factor.yertical= W = 1.2 (835174 lb) = 1 002 208 lb

Costo/lb = 50 ( W) "4

Costdlb = (50 ) (1 002 208 lb) -o.34 (4) = $ 1.82 / lb .~ I ~~

Costo total = ($1.82 Ab ) (1 002 208 lb) = $ 1 824 O19

Costo actual = costo total *(JNPC a b actual / INCP aiio anterior)

INCP : lndice nacional de precios al consumidor.

~~ ~~ . ~~~~ ~- ~

. ,. ._ . . .,. . " . , ~ ~ , . . - .

. .

Costo actual = ($1 824 O19 ) ( 41W238.7)

Costo actual = $ 3 155 927

51

Reactor 3

P = 315 psi D =19.8 plg L = 21.8 plg C = 0.125

Del codigo ASME, tabla UCS-23, con número de especificación SA-285 y grado C, para metales en donde la temperatura no excede 650 OF , S = 1375 , y presio-nes no mayores a 1000 psi, E = 13750, con juntas hemisféricas sin examen de juntas.

El espesor de los tanques

PD T = 0.125 +

2SE - P

T = 3.55 plg

con espesor práctico más próximo de

T = 3 3/4 plg

peso del cilindro = I /12( T x D L P pacer0 ) = [lb]

peso de los cabezales = 271 [D*12/212 Pacer0 (D[en ~ l g ] / ( l 2 ) ~ ) = [lb]

Cilindro (1/12) [ (3.75) x (19.8)(21.8)(315)(4.075)] = 544 276 lb

2 Cabezales 2x [19.8*12/2j2 (489)(3.75/123) = 940 104 lb

total 638 380 lb

Fador vertical = W = 1.2 (638 380 lb) = 766 056 lb

CostO/lb = 50 ( W) '4

COstoAb = (50 ) (766 056 lb) (4) = $ 1.99 / lb

Costo total = ($1.99 /lb ) (766 056 lb) = $ 1 529 825

Costo actual = costo total '(INPC año actual / INCP año anterior)

INCP : lndice nacional de precios al consumidor.

Costo actual = ($1 529 825 ) ( 41 3/238.7)

Costo actual = $ 2 646 912

52

Reactor 4

P = 315 psi D =19.8 plg L = 22.0 plg C =. O. 125

Del c6digo ASME, tabla UCS-23, con número de especificación SA-285 y grado C, para melales en donde la temperatura no excede 650 O F , S = 1375 , y presiones no mayores a 1000 psi, E = 13750, con juntas hemisféricas sin exemen de juntas.

El espesor de los tanques

PD T = 0.125 +

2SE - P

T = 3.55 pig

con espesor practico más próximo de

T = 3 3/4 pig

peso del cilindro =1 /12( T IT D L P facero ) = [lb]

peso de 10s cabezales = 27c [D*l2/2I2 facero (D[en ~ lg ] / (12 )~ ) = [lb]

Cilindro (1/12) [ (3.75) IL (19.8)(22.0)(315)(4.075)] = 549 224 lb

2 Cabezales 271 [19.8*12/212 (489)(3.75/123) = 940 104 lb

total 643 328 lb

Factor vertical = W = 1.2 (643 328 lb) = 771 993 lb

Costdlb = 50 ( w) -o.34 *4

Costo/lb = (50 ) (771 993 1t1)-0-34 (4) = $ 1.99 / lb

Costo total = ($1.99 /lb ) (771 993 lb) = $ 1 536 266

Costo actual = costo total *(JNPC aiio actual / INCP ano anterior) ~ ~- ~ ~ - ~ ~-:--p ~ ~ ~

INCP : lndice nacional de precios al consumidor. - - - - -- - . - . -- . - -

Costo actual = ($1 536 266 ) ( 413/238.7)- - .

Costo actual = $ 2 658 O56

53

Reactor 5

P = 315 psi D =19.8 plg L = 25.64 plg C = 0.125

Del código ASME, tabla UCS-23, con número de especificación SA-285 y grado C, para metales en donde la temperatura no excede 650 OF , S = 1375 , y presiones no mayores a 1000 psi, E = 13750, con juntas hemisféricas sin exámen de juntas.

El espesor de los tanques

P D T = 0.125 +

2SE - P

T = 3.55 plg

con espesor práctico más próximo de

T = 3 3/4 pig

peso del cilindro =1 /12( T x D L P facero ) = [lb]

peso de los cabezales = 25c [D*12/2]* facero (D[en ~ l g ] / ( l 2 ) ~ ) = [lb]

Cilindro (1112) [ (3.75) 5~ (19.8)(25.64)(315)(4.075)] = 639 792 lb

2 Cabezales 271 [19.8*12/2]* (489)(3.75/123) = 940 104 lb

total 733 896 lb

Factor vertical = W = 1.2 (733 896 lb) = 880 674 lb

COSto/lb = 50 ( w) *4

COstO/lb = (50 ) (880 674 lb)-O" (4) =-$ 1.9 / lb

Costo total = ($ 1.9 /lb ) (733 896 lb) = $ 1 394 402

Costo actual = costo total *(INPC aAo actual / INCP año anterior)

INCP : lndice nacional de precios al consumidor.

Costo actual = ($1 394 440 ) ( 41 3/238.7)

Costo actual = $ 2 412 602

54

El área total activa es:

X = (D/2) - (Wd+WS)

X =0.3652 cm

r = (D/2) - Wc= 0.55 cm

Aa = 2 [ X(& X2)li2 + 9 sen-' (Xlr) ] .

Aa = 25.47 cm2

Escogiendo de tablas de la referencia (8) la relación área total /área perforada , con un valor de 0.60 , el arreglo será

Arreglo = i0.9065 do2( área activalárea total perf~rada)]l/~

Arreglo =1.35 m

Por lo tanto el diámetro de la columna es el promedio entre el arreglo y el estimado por el método de Souders-Brown

D= 1.225 m Comercialmente tenemos

Arreglo = 1.27 cm

Con espesor de plato de acero inoxidable de 2.77 calibre 12 U.S.

Verificando la relación UD = 3.004 , encontrandose dentro de los valores recomendados.

Espesor de la cubierta considerando la presi6n interna

t = C + [( PD) / 2SE-PI

Donde P= 310 psi D=4.92 fl -

C=.0125

Del codigo A SME tabla USC-23 con número SA-285 y grado C , para metales donde la temperatura no exceda de 650 OF y esfuerzo permitido S= 13750, con juntas hemisfericas sin examen de rayos X , E= 0.8 se observa ~ ~ ~~~ ~ ~

Por lo tan to el espesor prAdico m8s proximo es de 1 pulgada.

Parte inferior del recipiente

0 = 59.lplg , t = C + [PD/4SE] , t = 0.5413 plg

Por lo tanto el espesor de las tapas superior e inferior es de 3/4 de pulgada.

Disei5o de la columna de destilacion

¡al practicamente CgH12

molecular 84 Jad del líquido a 120 F -0.05747 g/cm3 Jad del vapor a 120 F 0.00028 @cm3 in superficial a 120 F 20.91 dinlcm

esperados

máximo de vapor 47.544 Kg/h máximo del líquido 1 239.98 Kg/h

:iones de operación

lo F 1 psia teoricos requeridos 12

3les de construcción

Para los platos perforados, el material recomendable es de aleacion resistente a la ón o de acero inoxidable.

1 del dihmetro de la columna

Por el metodo de SoudewBrown, la distancia tentativa entre platos es 12 plg onada para un dismetro entre 0.75 yl.5m.

W= C [ 0.0028(0.05747-0.00028)]1~2

C es un valor de graficas que esta en funcion del espaciamiento de los platos y la superficial, C= 12500

W= 49.932 en unidades métricas

letro de la columna es D= [ 4V/3.14L4i112

fendo valores tenemos O= 1.10 m

ro de las perforaciones

adecuado es 4.8mrn (3/16) proporciona alta eficiencia y no se tapan en procesos ente incrustantes.

)S la distancia entre vertederos y perforaciones Ws de 3 cm y considerando que la a entre coraza y perforaciones Wc mínima es de cero. Con Wd de 0.1 152 cm .

55

Libras Cilindro lin(3.14)(4.079) (12.17) (310)(4.075) = 16500

Cabezales 2 a 2100 = 4200

Bandejas (agua a 3cm de altura) = 4079

Liquido en las bandejas

12[(3.14)(4.08)(4.08) /4](3/12)(62.4) = 2447

Líquido en el fondo de la torre (6 ft)

[(6)(3.14)(4.08)(4.08)(62.4) /4] + (50)(62.4) = 8015

3524 1

Peso de Hz0 lleno completo para prueba hidrostatica 38272

Costo de la columna de separación

El costo de los equipos de separacion estan determinados en funcibnde su peso, tal como se indica en la referancia (9)

Costo de la columna en 1979 = $50 000.00

Costo actual de la columna = $ (50 000.00)(413/238.3) = $86 655.47

VI. 1 .7 DiseiJo de/ tanque de separacion

Debido a que se seleccionó un separador horizontal, la metodoloJía seguida es:

a) la velocidad máxima del vapor permitida. b) tiempo de asentamiento del líquido.

1 .- Definir el diámetro en base a:

2.- Seleccionar el diámetro mayor, correspondiente al factor que limita la separación. 3.- Proponer una relaci6n UD en base a la presión de operación. 4.- Proponer una altura ocupada por el líquido en el separador. 5.- Recalcular el tiempo de residencia del líquido; si es el mismo terminar, si no recalcular el diámetro.

V = 0.7274ft 3/s VL= 1.51ft3tmin fv = 0.98 Ib/ft,

3

Ci = 42.3 Ib/ft3 La velocidad permitida del vapor máxima está dada por :

" t = K ( (PI - pv)/pv) 1 /2

Sustituyendo valores con K= 0.25

"t=. 1.62 Ws.

El diámetro en donde se separarán el líquido del vapor esta determinado por la expresión,

D =o// (0.35)(Ut))ll2 = [ 0.7274/(0.35)(1.62)]112 = 1.13 ft

Suponiendo que la fracci6n de Area que ocupa el líquido es de 0.55

Si la relaci6n longitud altura es UD = 3 , entonces , L = 6.8 ft de longitud.

ecuación. Recalculando el tiempo de residencia de líquido; el cual está dado por la siguiente

lh = (x D2 falL) l4"l = 9.9 min.

Por lo tanto, podemos redondear el diámetro a 2.5 ft y la longitud a 7.5 ft

El material de construcci6n del tanque es de acero al carb6n. El e s p e s o r del tanque esta dado por la siguiente ecuaci6n.

t = PD/(2SE - P) +C

Del c6digo ASME tabla UCS-23, con número SA-285 grado C, para metales en donde la temperatura no excede a 65OOF S = 13750 y presiones no mayores a 1000 psi E= 0.80; con juntas hemisfericas sin examen.

P = 15 psi D = 30 in C = 0.125

58

t = (15)(30)/[(2)(13750)-15)] +0.125 = 0.145 in

Redondeando al espesor pr4ctico más próximo t = 318 in

El espesor de las tapas está dado por:

t = PDm/4SE +C

Donde Dm, es el diámetro medio del recipiente = 30.375 in

Sustituyendo valores en la ecuacibn anterior:

t = (15)(30)/(4)(13750)(0.80) + 0.125

t = 0.135 in

Redondeando al espesor común más próximo. t = 318 in

El peso del cilindro es : 1/12[(3/8)(~)(25)(7.5)(15)(4.085)] = 112.51 lb

El peso de los cabezales es:2(4.77) = 9.61b

Peso total del tanque: 112.51+9.6 = 122.1 llb

Costo del tanque flash

El costo de los equipos de separacion estan determinados en funcidnde su peso, tal como se indica en la referancia (9)

Peso del tanque de separacidn = 125 lb

Costo del separador en 1979 = $ 3 000.00

Costo actual del separador = ( $ 3 000.00)(413/238.7) =~ $5 199.32

59

VI. 1 .8 Disedo y costo de los tanques de almacenamiento.

Tanque de almacenamiento de benceno

P = 150 psi D =257.52 plg L = 393.6 pig C = 0.125

Del código ASME, tabla UCS-23, con número de especificación SA-285 y grado C, para metales en donde la temperatura no excede 650 OF , S = 1375 , y presiones no mayores a 1000 psi, E = 13750, con juntas hemisféricas sin exámen de juntas.

El espesor de los tanques

P D T = 0.125 +

2SE- P

T = 1.89plg

con espesor prActico mAs próximo de

T = 2.0 plg

peso del cilindro =1 /12( T x D L P facero ) = [lb]

peso de los cabezales = 2x [D*l 2/212 Pacer0 @[en plg]l(l 2)3 ) = [lb]

Cilindro (1/12) [ (1.89) X (21.42)(32.8)(150)(4.075)] = 212 492 lb

2 Cabezales 2n I21 .42*12/2J2 (489)(2.0/123) = 59 122 lb

total 271 614 lb

Factor vertical= W = 1.2 (271 614 lb) = 325 936 lb

Costo/lb = 50 ( W) -0.34 *4

COStOllb = (50 ) (325 936 lb (4) = $ 2.67 / lb

Costo total = ($2.67 /lb ) (325 936 lb) = $870 249

Costo actual = costo total *(INPC ano actual / INCP ano anterior)

INCP : lndice nacional de precios al consumidor

Costo actual = ($870 249 ) ( 41 31238.7)

Costo actual = $1 505 709

60

Tanque de almacenamiento de ciclohexano

P = 150 psi

L = 448.8 pig D =299.28 plg

C = 0.125

Del código ASME, tabla UCS-23, con número de especificación SA-285 y grado C, para metales en donde la temperatura no excede 650 O F , S = 1375 , y presiones no mayores a 1000 psi, E = 13750, con juntas hemisféricas sin examen de juntas.

El espesor de los tanques

PD T = 0.125 -i-

2SE - P

T = 2.18plg

con espesor práctico más próximo de

T = 2 1/2 plg

peso del cilindro =1 /12( T n D L P Pacer0 ) = [lb]

peso de 10s cabezales = 2n [D*12/2I2 Pacer0 @[en ~ l g ] / ( l 2 ) ~ ) = [lb]

Cilindro (1112) [ (2.18) x (24.94)(37.4)(150)(4.075)] = 325 396 lb

2 Cabezales 2% [24.94*12/212 (489)(2.5/123) = 99 536 lb

totat 424 932 lb

Factor vertical = W = 1.2 (424 932 lb) = 509 91 8 lb

Costollb = 50 ( W) *4

Costo/lb = (50 ) (509 918 (4) = $2.29/ lb

Costo total = ($2.67 /lb) (509 918) = $ 1 167 712

Costo actual = costo total *(INPC ano actual / INCP ano anterior) :

INCP : lndice nacional de precios al consumidor.

Costo actual = ($1 167 712 ) (413t238.7)

Costo actual = $2 020 382

Costo total del equipo mayor 15 546 273 dolares

61

V1.2 DISEÑO Y COSTO DEL EQUIPO AUXILIAR

Para dimensionar y programa denominado AIDE involucrados en e l equipo en

' determinar el costo del equipo auxiliar se utilizó se utilizó un ; el cual también sirvió para calcular las propiedades de los fluidos donde se llevará a cabo la transferencia de calor y movimiento.

V1.2.1 Diseilo .I costo de los intercarnbiadores de calor

Los principales factores que influyen en el costo de equipo para tranferencia de calor son los siguientes: 1 .- Area para tranferencia de calor. 2.- DiBmetro del tubo 3.- longitud del tubo 4.- Presión 5.- Material de construcción de los tubos y la coraza 6.- Grado y tipo de bafle 7.- Soportes. auxiliares e instalación

lntercambiador E-C6H6

Fluido frío: Densidad Viscosidad Temperatura de entrada Temperatura de salida Flujo velocidad Fluido caliente: Densidad Viscosidad Temperatura de entrada Temperatura de salida

~ Flujo

benceno ciclohexano 53.15lbIft 3 0 . 4 3 4 ~ ~ 120 OF 300 OF 27001b/hr 0.OlftJs vapor de agua

0 . 0 1 5 ~ ~ 400 OF 356 O F

1 O 0001b/hr

0.201bm3

Características del intercambiador y especificaciones:

Número de tubos por caraza DiAmetro interno de los tubos Diámetro externo de los tubos Número de pasos por los tubos Orientacidn de los tubos Arreglo de los tubos Número de corazas Longitud de la coraza Espacio entre los bafles Fraccidn ocupada por bafles Coeficiente global ( U ) Area para transferencia de calor Cantidad de calor intercambiado Material de construccidn costo

2974 0.370in 0.500in 2 horizontal triangular 1 2.5ft 25in 0.2s 0.14Btu/hrft2OF

201690Btu/hr acero al carb6n 129983 dolares

9733ft2

62

Intercambiador E-H2

Fuido frío Densidad Viscosidad Temperatura de entrada Temperatura de salida Flujo Velocidad Fluido caliente Densidad Viscosidad Temperatura de entrada Temperatura de salida Flujo

hidrógeno

0 . 0 0 8 ~ ~ 120 O F

300 O F 5001b/hr 3.98Ws vapor de agua

0.015 350 O F

308 O F

20001b/hr

o. 121b/ft3

0.201~ft3

Características del intercambiador y especificaciones

Número de tubos por coraza Diametro interno de los tubos Diámetro externo de los tubos Número de pasos por los tubos por coraza Orientación de los tubos Arreglo de los tubos Número de corazas Diámetro interno de la coraza Longitud de la coraza Espacio entre los bafles Fracci6n ocupada por los bafles Coeficiente global (U) Area para transferencia de calor Cantidad de calor intercambiado Material de- construcci6n costo

1556 0.370in 0.500in 4 horizontal triangular 2 27.7in 15ft 25in 0.25 0.08Bt~/hrft~~F 61 1 0.39ft2 42300Btu/hr acero al c a M n 86655 dolares

lntercambiador de calor en el domo de la columna de destilación

Fluido frío Densidad Viscosidad Temperatura de entrada Temperatura de salida Flujo Fluido caliente Densidad Viscosidad Temperatura de entrada Temperatura de salida Flujo Velocidad

agua 61 IWft3 0 . 7 4 3 ~ ~ 50 OF 110 O F 5001b/hr

~L - ciclohexano .421M3 .. 0 . 2 5 7 ~

360 OF 293 OF - 1 OOOlWhr 0.49Ws I

63

Características del intercambiador y especificaciones

Número de tubos 288 Diámetro interno de los tubos 0.370in Diámetro externo de los tubos 0.500in Número de pasos por los tubos 16 Orientación de los tubos horizontal Arreglo de los tubos triangular Número de corazas 1 Diámetro interno de la coraza 12.53in Longitud de la coraza 9ft Espacio entre bafles 12in Fracción ocupada por bafles 0.25 Coeficiente global (U) 0 .45Bt~ /hr f t~~F Area para transferencia de calor 339.29ft2 Cantidad de calor intercambiado 37252BtuJhr Material de construcción acero al carbón costo 121 32 dolares

lntercambiador E-C6H12

Fluido frío agua Densidad 431b/ft3 Viscosidad 0 . 2 7 0 ~ ~ Temperatura de entrada 35 OF Temperatura de salida 69 OF Flujo 200001b/hr Fluido caliente ciclohexano Densidad 431b/ft3 Viscosidad 0 . 2 8 0 ~ ~ Temperatura de entrada 395 OF Temperatura de salida 150 O F

Flujo 28001b/hr velocidad 0.03Ws

Características del intercambiador y especificaciones

Número de tubos Diámetro interno de los tubos Diámetro externo de los tubos Número de pasos por los tubos Orientación de los tubos Arreglo de los tubos Número de corazas Diámetro interno de la coraza Longitud de la coraza Espacio entre los bafles Fracción ocupada por los bafles Coeficiente global (U) Area para transferencia de calor Cantidad de calor intercambiado Material de construcción costo

Costo total de los intercambiadores de, calor

3600 0.370in 0.500in 4 horizontal triangular 1 41 .Win 9ft 25in 0.25 0.43Btu/hrft20F 4241.1 5ft2 72422Btdhr acero al carbón 51 993 dolares

280763 dolares

64

VI .2.2 Costo de los compresores

Compresor C-RCLC-HZ

Fluido

Densidad Flujo Presión en la descarga Presión en la succi6n Potencia Cabezal diferencial total costo

Compresor C-HZ

Fluido Densidad Flujo Presión en la descarga Presión en la succión Potencia Cabezal diferencial total costo

Costo total de los compresores

IV.2.3 Cosfo de /as bombas

Bomba B-C6H6

Flujo Densidad Presión de vapor Presión en la descarga Presión en la succión Potencia NPSH costo

Bomba B-C6H12

Flujo Densidad Presi6n de vapor Presi6n en la descarga Presi6n en la succidn Potencia NPSH costo

hidrógeno

0.7001Wft3 271+/min 34opsi 3oopsi 3 HP 665psi 34663 dolares

hidrogeno

56ft3/min 336psi 320psi 22.5 HP 666psi 38128 dolares

0.1 001b/ft3

72791 dolares

2734ft3/hr 531blft3 5psia 35opsi 12psi 3 HP 34.51ft 13865 dolares

21.4ft3Jhr 451Wft3 0.6Opsia 335psi 31 Opsi 1 45.12R 1300 dolares

65

Bomba B2-C6H12

Flujo Densidad Presión de vapor Presión en la descarga Presión en la succión Potencia NPSH costo

Bomba B3-C6H12

Flujo Densidad Presión de vapor Presión en la descarga Presión en la succión Potencia NPSH costo

Costo total de bombas

Costo total del equipo auxiliar

82.5ft3/hr 46.001bift3 7psia 32opsi 31 Opsi 4 HP 24.1 Of t 1907 dolares

76.20ft3/min 45.001b/n3 fjpsia 2 1 opsi 195psi 2 HP 47ft 1560 dolares

18632 dolares

372 186 dolares

66

CONCLUSIONES

El ciclohexano reviste de gran importancia en la industria. Basicamente los procesos- de producción más utilizados son dos; el IFP y el Hidrar UOP. Un anfilisis de diversos factores inherentes a cada proceso, nos permite la elecci6n del proceso resultando ser el comercializado por el IFP y es el que ocuparemos para la realización de nuestro diseiio.

Con relación a la factibilidad de crear una planta de hidrogenacion catalítica de benceno para producir ciclohexano, la situaci6n económica actual parece desfavorable, sin embargo, es posible que debido a la disminución del costo neto del producto, su venta al exterior resulte favorecida .

La planta de hidrogenacibn de benceno, para obtención de ciclohexano; estará ubicada en la ciudad de Minatitlan, Ver. y tendra una capacidad de producción de 10 O00 ton/ año. La inversión realizada para la planta se recuperara en un periodo aproximado de un aiio.

En base a los resultados obtenidos en la fase experimental, en la cüal se estudia la reacción de hidrogenación de naftaleno, en la que se probaron diferentes fases activas soportadas en alúmina comercial usando para ello dos métodos de sulfuracidn podemos inferir que dados los resultados encontrados del orden de actividad siguiente

P d > R u > M o > W

el rnktodo de activación de los catalizadores reviste gran importancia, porque muestra una mayor actividad las muestras sulfuradas con la mezcla N2/H2S respecto del catalizador industrial y del método H2/H2S. La explicacidn del este cambio de actividad es posible que se relacione con la coordinaci6n que adoptan las especies activas en el catalizador.

La etapa de diseiio del proceso se caracteriza por la abundancia de los balances de materia y energía, debido a que la reaccidn y la etapa de separaci6n es multicomponente es,

imprescindible el uso de herramientas computacionales que se mencionan en la parte de diseAo y que facilitarán el logro de los balances. Pero, para el uso del software es necesario hacer balances de materia y energia previos, requieren tarn@& del uso de la termodinlmica, no-sotros utilizamos una relación termodinlmica encontrada por Peng-Robinson,. es la llamada correlación RK SOAVE que por su relativa sencillez y mejor aproximaci6n al estado real es la más idonea.

67

BIBLIOGRAFIA

[l] Byron Bird R.," Fenómenos de transporte ", 3a ed., Editorial Reverté s.a , MBxlco 1990.

[2] Calais Christophe, "Diplome de doctorat", Francia 1992, p anexo 2 - anexo 4.

[3] H. Young Edwin," Process equipment design (vessels design)", 2a ed., Editorial John Wiley & Sons, EEUU 1959. capítulo 13.

[4] Gerunda A., "Chem. Eng." 1981,~. 81-87.

[5] Hidrocarb Process., Vol. 7, No. 25, mar (1993).

[6] Kirk Othmer ,"Enciclopedia de tecnología química", 3ra.ed., Editorial Wiley, MBxico (1986).

[7] J.F.Le Page, " Apllied Heterogenoous Catalysis. Design, manufacture, use of solid catalist", Ira. ed., Editorial Technip, París (1957).

[8] Mota Palomino J.H.,"Diseño deplatos de cachuchas y platos perforados", México (1976)

191 Mcketta J.J., "Encyclopedia of Chemical Processing and Design ", 3ra. ed., Editorial Marcel Dekker, inc, E.U.A., tomo 6.

[IO] P. Le Prince, J.P. Catry, A. Chaounel, "Les produits Intermediaires de la Chimie des Dérivés du Petrolé", Ira. ed., Editorial Technip, Paris (1986).

[ l l ] PEMEX, "Memoria de labores", México(l993).

[I21 PEMEX, "Perfil del produdo(ciclohexano) ", México (1986).

[13] Pemel J. H., " Chemical Reactor. Design/enginnering/operation, 2a. ed., Editorial Technip, París (1988) p. 378, 542, 553, 557 cap.6 -9.

[14] Perrys R., " Manual del Ingeniero Químico", ed., Editorial McGraw-Hill, tomos I,II,IV.

1151 Peter M. S., and Timmehaus K.D.,"Plant Design and Economics for Chemical Engineers", 3ra. ed., Editorial McGraw-Hill.

[I61 Petrochem. Handbook,Vol. 3, No. 27, nov. (1993).

SOrrWARE UTILIZADO

ASPEN PLUS Release 9, Copyright 1981-1994, Aspen Technology, inc.

AIDE Release 1 .O1 ,Copyright 1986,The Software Bottling Company Of New York.

* FLASH Release 3.02,Copyright 1994, The group of software for Chemical Engineering, inc.

68