Consideraciones de diseño de la torre de vacio para el crudo Maya

-

Upload

enrique-arce -

Category

Documents

-

view

187 -

download

1

Transcript of Consideraciones de diseño de la torre de vacio para el crudo Maya

1

ESTUDIO DE LAS CONSIDERACIONES DE DISEÑO Y OPERACIÓN EN LA TORRE DE DESTILACIÓN A VACÍO PARA UN RESIDUO ATMOSFÉRICO MAYA

Juan Manuel Piña Granados(a) y Enrique Arce Medina(b)(*)

(a)Instituto Mexicano del Petróleo Eje central Lázaro Cárdenas No. 152, México D.F., C.P. 07730, Email: [email protected]

(b)Escuela Superior de Ingeniería Química e Industrias Extractivas del I.P.N, Edif. 7, Unidad Prof. A.L.M., Lindavista, Del. G. A. Madero, D.F., [email protected]

RESUMEN

La tendencia en PEMEX de procesar una mayor cantidad de crudo Maya en sus centros de refinación lleva

a realizar estudios para plantas combinadas que procesen el 100% de dicho crudo. En este trabajo se presenta la

propuesta del diseño de una planta de destilación combinada que procesa un crudo 100% maya. La manera de

proceder en el estudio es proponer varias alternativas en el diseño y por simulación determinar cual da el mejor

desempeño. Se utilizó el simulador PRO‐II para desarrollar la parte esencial del proceso, con el programa SULCOL se

determina la hidráulica de la torre, el programa HTRI se uso para los cambiadores de calor y finalmente el

programa VacWorks para la simulación de eyectores. El mayor rendimiento de gasóleo pesado de vacío favorece la

integración térmica ya que este producto tiene un alto potencial térmico el cual se utilizo en la red de intercambio.

Esto implica un ahorro en el consumo de gas combustible en el horno atmosférico y menor consumo de agua de

enfriamiento en los productos de la planta. Esta propuesta favorece el buen trato al ambiente ya que el diseño

conlleva a que todos los productos cumplan con la especificación y normatividad hacia el azufre y los metales, para

evitar contaminación al aire, suelo y agua.

INTRODUCCIÓN Las refinerías que se tienen en México fueron diseñadas para los crudos ligeros que se encontraron al inicio

de la era de la refinación en México. Hoy las características de los procesos de refinación y por lo tanto la de las

plantas de las refinerías resultan inadecuadas para el procesamiento del tipo de crudo que se está extrayendo.

Las características de las reservas petroleras mexicanas actuales hacen más difícil su procesamiento, debido a

que contienen contaminantes como azufre, compuestos metálicos (fierro, níquel y vanadio), lodos y diferentes

sales que acompañan al crudo en su extracción, que se convierten en venenos para los catalizadores utilizados en

los procesos de la desintegración catalítica fluidizada (FCC).

Dada la prioridad que Petróleos Mexicanos tiene para satisfacer la demanda de combustibles petrolíferos

de mejor calidad, principalmente de gasolinas y diesel, así como cumplir con las especificaciones ambientales

requeridas. La propuesta para implementar una columna de destilación al vacío a corte profundo es una idea

2

adecuada para operar de manera confiable a condiciones más severas con el fin de obtener mayor rendimiento de

gasóleo pesado de vacio (carga a FCC) y menor de residuo de vacío, dentro de especificaciones.

Las Plantas Combinadas se denominan de esta manera debido a que las unidades atmosférica y de vacío se

encuentran integradas térmicamente [1]. El proceso de destilación atmosférica se utiliza fundamentalmente para

efectuar el primer fraccionamiento del petróleo crudo, para separarse en: gas amargo, nafta, turbosina, querosina,

diesel, gasóleo pesado y residuo atmosférico. El proceso de destilación al vacío se emplea para el fraccionamiento

eficiente del residuo atmosférico, con objeto de obtener productos de alto punto de ebullición que no pueden

obtenerse con una destilación a presión atmosférica. Los productos obtenidos, gasóleo ligero de vacío (GOLV) y

gasóleo pesado de vacío (GOPV), se utilizan como alimentación a plantas de desintegración catalítica. El residuo de

vacío resultante puede enviarse como carga a las plantas de coquización retardada, reductoras de viscosidad, o ser

usado para la preparación de combustibles pesados [1].

CASO DE ESTUDIO

El objetivo principal del caso de estudio es diseñar una columna de destilación a vacio para procesar crudo

maya de 120,000 BPSD (Barriles estándar por día) e incrementar sustancialmente la producción de destilados y por

lo tanto, reduciendo el rendimiento de residuos. El diseño debe cumplir con las emisiones de azufre que marcan las

Leyes Mexicanas [2].

Las características de la alimentación de crudo maya utilizado para el análisis de la planta combinada

diseñada para procesar 100% Crudo Maya se muestra en la Tabla 1.

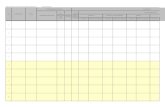

Tabla 1 Especificación de alimentación a la planta atmosférica.

Propiedades Unidades cantidad Propiedades Unidades cantidadAlimentación Sal lb/1000 bbl 31API H2S ppm peso 29

Viscosidad cinemática @: Mercaptanos ppm peso 10727 ⁰C sCt 222.11 No. de neutralización mg KOH/g 0.368 ⁰C sCt 152.48 N2 total ppm peso 3223131 ⁰C sCt 218.89 N2 básico ppm peso 812Carbón Conradson % peso 11.15 Insolubles NC7 % peso 9.65Azufre total % peso 3.223 Níquel ppm peso 50.09PVR kg/cm2 a 4.48 Vanadio ppm peso 236.16

DESCRIPCIÓN DEL PROCESO

Seccion atmosferica

3

Se alimentan 120,000 BPSD de crudo maya de limite de bateria a 27 °C y 3.5 Kg/cm2 man. este es

bombeado a 34 Kg/cm2 man. al tren de precalentamiento de la sección atmosférica. Antes de la desaladora

bielectrica el crudo debera llevar una temperatura de 140‐150 °C aprox. para este tipo de crudo, para favorecer la

separacion de las sales de 1lb por cada 1000 Barriles de crudo procesados. A la entrada de la desaladora el crudo se

mezcla con 8,400 BPSD de agua para desalado (Agua desflemada o agua de pozos) que corresponde a un criterio

del 7% en volumen con respecto a la carga de la planta. El crudo a la salida de la desaladora pasa a

precalentamiento en la segunda parte del tren donde alcanza una temperatura de 246 °C a la entrada del horno

atmosférico. El crudo finalmente se caliente en dicho horno hasta una temperatura de 370 °C, despúes pasa a la

linea de transferencia donde se estima 1 Kg/cm2 de caída de presión. El crudo se alimenta a la columna atmosferica

a un patron de dos flujos a la zona flash donde se lleva vaporizado un 37.9%, con ayuda del arrastre de vapor de

baja presion sobrecalentado.

Seccion de vacío

La sección de destilación al vacío consiste básicamente en el calentamiento del residuo atmosférico hasta

la temperatura necesaria para adquirir la vaporización que permita el rendimiento de productos deseados y del

fraccionamiento de los destilados de la torre operando a vacío para cumplir con las especificaciones de

temperatura de corte, metales y viscosidad.

El residuo proveniente de la seccion atmosferica se alimenta al calentador de crudo reducido para

calentarse a una temperatura aproximada de 414 °C, 215 mmHg abs, y una vaporizacion de 35.1 % en peso. Se

alimenta tambien vapor de agua en el cross over del horno que equivale al 0.5% en peso de la carga a vacío con el

objeto de elevar la velocidad del crudo por el paso de los tubos del horno para evitar la coquización. El crudo

reducido despues de su paso por el horno de vacío se envía a traves de la línea de transfer a la parte baja de la

torre de destilación al vacío donde se alimenta mediante un distribuidor a la zona de flash, donde se pierde presion

y se alcanzan las condiciones de la zona flash de 21 mmHg. Por debajo de la zona flash hay una sección de platos

que forman lo que se conoce como la zona de agotamiento, por debajo de estos platos se inyecta vapor de arrastre

que es vapor sobre calentado, su función es evitar que haya un mayor craqueo, si es que hubo algo en el horno,

además de prevenir la formación de coque en el fondo de la columna (ver Fig. 1).

La torre está constituida por 5 secciones que son:

Sección de gasóleo ligero de vacío, con empaque estructurado.

Sección de gasóleo pesado de vacío, con empaque estructurado.

Sección de lavado con empaque estructurado.

4

Zona “flash” o de alimentación con dispositivo de distribución.

Zona de apagado, con dispositivo de distribución y zona de mezclado.

Figura 1. Secciones de la columna de vacio.

Dependiendo de las características de la carga y de los rendimientos deseados, el proceso recomendado es

de tipo húmedo, utilizando vapor para reducir la presión parcial de los hidrocarburos en la zona “flash”. La

alimentación a la torre de vacío se efectúa mediante una línea de transfer. Al entrar a la torre en la zona “flash” se

completa la vaporización del residuo atmosférico; La sección de fraccionamiento cuenta con varias secciones de

empaque estructurado, la sección de agotamiento, en la parte de la columna, está normalmente formada por

platos perforados.

El gasóleo pesado de vacío se extrae de la torre y se recircula una parte del gasóleo caliente a la sección

inferior de la torre el resto se bombea hacía la sección de intercambio térmico, en donde se aprovecha para

calentar la carga; después de este intercambio, el gasóleo pesado se bifurca en dos corrientes, una de ellas se envía

como recirculación a la torre (conocido como pumaround) y la otra como producto a Linea de Bateria (L.B.). El

gasóleo ligero se extrae de un plato colector en la sección inferior de la primera cama de empaque estructurado y

se bombea hacia dos destinos: una parte se utiliza como reflujo frío a la sección superior de la columna y el resto

del gasóleo ligero intercambia calor en el tren de precalentamiento y como producto a L.B. [3]. El residuo de vacío

Vapor

PC

Zona Flash

Línea transfer

Sección de lavado

Sección de

GOPV

GOPV a FCCC

Sección de

GOLV

Agua amarga

Hidrocarburos

AE AE AE

Sistema de Eyectores

Gas

Recirculación a Slop

Residuo de Vacío

Vapor de agotamiento

5

se extrae del fondo de la torre una parte se envía a intercambiar calor con la carga a la planta y despues a limite de

bateria, la otra parte como quench se envia a intercambiar calor con el crudo en la segunda etapa del tren de

intercambio para posteriormente enviarse como recirculación a 230 °C en el fondo de la columna para mantener la

temperatura a 355 °C. El vacío en la torre es mantenido por un sistema de vacío con eyectores de vapor en

operación normal a 8 mm Hg abs.

METODOLOGÍA

El caso de estudio debe asegurar un proceso total de crudo maya de 120,000 BPD e incrementar la

producción de destilados, reduciendo el rendimiento de residuos. El diseño debe cumplir con las emisiones de

azufre que marcan las Leyes Mexicanas [2]. De acuerdo a las secciones de la columna se preveen los siquientes

cálculos para efectuar el diseño básico:

1.‐ Cálculos en el horno de vacio,

2.‐ Cálculos en la torre de destilacion a vacio,

3.‐ Cálculos en la línea de transfer, el sistema de vacio y los pumparounds.

Para la realización de estos cálculos es necesario basarse en varios tipos de datos: Estadísticos, datos

experimentales, datos de campo, criterios de diseño, ingenierías anteriores, estudios de laboratorio (ASSAY) etc.,

con el fin de tener una base solida y apegada a la realidad. En este estudio se utilizo el ASSAY del crudo maya de

Minatitlán. Se hace uso de varios simuladores para desarrollar los modelos cercanos a lo que se tendría en

planta. Se utilizó el simulador PRO‐II para desarrollar la parte esencial del proceso, con el programa SULCOL se

determina la hidráulica de la torre, el programa HTRI se uso para los cambiadores de calor y finalmente el

programa VacWorks para la simulación de eyectores.

Se seleccionó el método termodinámico adecuado para el tipo de fluido y las condiciones que se van a

manejar (Grayson Streed y BK‐1000 para hidrocarburos pesados). Para desarrollar el modelo es recomendable

hacerse por secciones, es decir la sección de precalentamiento, el desalado, la sección atmosférica y la de vacío, y

al final ligar las alimentaciones para una mejor convergencia de la simulación. La simulación se debe de

especificar con los criterios de diseño, resultados de evaluaciones paralelas y con las especificaciones de los

productos que marca Pemex.

La manera de proceder en el estudio es proponer varias alternativas en el diseño y por simulación

determinar cual da el mejor desempeño.

RESULTADOS

Horno de vacío

6

En el horno de vacío el fluido de proceso es residuo atmosférico con alta tendencia a cracking ya que tiene

un alto peso molecular. En el caso de crudos pesados, como el crudo Maya, esta tendencia es aún mayor. La

velocidad de cracking define los tiempos de corrida de la planta lo cual influye en la rentabilidad de la misma.

Debido a lo anterior los calentadores de vacío se deben diseñar para evitar altas velocidades de cracking y al mismo

tiempo flexibilidad para operación a baja carga. La velocidad de cracking depende principalmente de dos variables,

una es la temperatura de película y la otra el tiempo de residencia.

Las variables que se manipularon en las corridas de simulación fueron la temperatura de salida del horno y

el flujo de vapor de velocidad (se tendrán cuatro casos a simular), lo que se busca al mover ambas variables es

encontrar una vaporización alta tal que la temperatura de salida del horno no sea tan severa y el flujo de vapor de

velocidad no sea muy grande para evitar una caída de presión excesiva en la línea de transfer. La Tabla 2 muestra

los resultados.

Tabla 2 Análisis del horno de vacío

Variable Unidades Caso 1 Caso 2 Caso 3 Caso 4

Temperatura de salida del horno ⁰C 414 414 420 420

Flujo de vapor de velocidad/criterio Kg/h / %peso 2017.4/0.5 3943.7/1 2017.4/0.5 3943.7/1

Vaporización % peso 35.1 38.9 37.8 41.6

Presión de salida del horno mm Hg 215 215 215 215

En el horno de vacío a mayor temperatura y a mayor tiempo de residencia existirá un mayor volumen de

cracking, es por eso que para esta propuesta de diseño se recomienda manejar el caso 1 que es el que cumple con

el balance de materia y energía de la planta, ya que mantiene la temperatura de salida del horno en 414 °C, la cual

es menos severa que las planteadas en los casos 3 y 4. Entre los casos 1 y 2 se escogió el primero a pesar que con el

caso 2 se obtiene mayor vaporización y se tendría un menor tiempo de residencia, pero el doble flujo que el del

primer caso, esto traería una caída de presión muy alta la cual para un horno de este servicio es fundamental ya

que la presión a la salida del horno determinará en gran medida un buen desempeño de la línea de “Transfer”.

Torre de destilación al vacío

El objetivo principal de la propuesta de la planta es incrementar la producción de gasóleos hasta un

rendimiento equivalente a una temperatura de corte profundo de aproximadamente 570°C. La recuperación

adicional de gasóleos sobre los rendimientos tradicionales de las plantas sin este tipo de operación, proporciona a

la refinería un mejor balance económico al aumentar la carga a la planta de desintegración catalítica “FCC” y por

consiguiente la obtención de productos destilados de mayor valor, al mismo tiempo que se disminuye el

requerimiento de procesamiento de fondo de barril, en la unidad de coquización retarda.

7

Basado en los diversos diseños de las plantas combinadas y de vacío del sistema nacional de refinación, el uso

de columnas empacadas es muy aceptado ya que el empaque estructurado permite esta aplicación en diámetros

grandes como los ocupados en las torres de destilación al vacío. Además de la baja de caída de presión en las

columnas empacadas contra las de platos representa una gran ventaja.

La evaluación hidráulica de la columna de destilación al vacío se llevo a cabo en primera instancia por el

simulador PRO‐II ver. 8.3, y para afinar la estimación en el simulador SULCOL 2.0.8, propiedad de la compañía

SULZER, por lo cual los internos que se proponen en este estudio son de esta compañía.

Esta evaluación se llevo a cabo tomando tres casos, un caso normal de operación que se refiere

directamente del perfil de la simulación de la columna de destilación al vacío. Un segundo caso que es el mínimo

que se refiere a un 60% de la operación normal, y un tercero que se refiere al caso máximo donde se contempla el

120% del flujo de la operación normal. El diagrama de simulación se muestra en la Fig. 2., de acuerdo a como lo

recomienda Remesat [4]. En las tablas que se muestran a continuación se pueden ver las características

geométricas resultantes y/o evaluadas de las zonas de empaque estructurado, así como los principales parámetros

a cuidar que resultan; como él % de capacidad, el F‐Factor, la carga del líquido y la caída de presión entre otras.

Horno de vacío

Residuo atmosf.

Vapor de velocidad

Flash 1 línea de transfer

Residuo de vacío

Flash 3 colector de Slop Wax

Arrastre

Sección de agotamiento de la torre de vacío

Zona de lavado

Flash 2 zona flash

Vapor de agotamiento

8

Figura 2. Topología para la simulación de la parte inferior de la torre de vacío (modificado de [4])

En la primera, segunda y tercera sección (flash 1, 2 y 3) se tiene una capacidad promedio de 14.7/38.8/13.7%,

respectivamente para un rango de operación comprendido entre el 60 y el 120% de los flujos de diseño, lo cual se

considera un valor aceptable y nos indica que no existe inundación en el lecho empacado.

En cuanto a las caídas de presión de las camas son de 0.14/1.31/0.1 mbar, los cuales se consideran bajos y

son aceptables por tratarse de secciones con empaque estructurado. Los valores promedio del Holdup son de

2.4/1.2/1.2% los cuales también son aceptables e indican una adecuada dispersión del líquido a través del

empaque.

La evaluación mediante PRO‐II ver. 8.3 y SULCOL arrojan un diámetro de la sección de gasóleo ligero de vacío

de 5.483 m y de 7.971 para las secciones de gasóleo ligero de vacío y la de lavado. Se prueban tres tipos de

empaques, casos 1, 2 y 3 de las Tablas 3, 4 y 5, el parámetro más importante es el diámetro del empaque.

Tabla 3 Pruebas con diferentes empaques (GOLV)

Sección 1 "GOLV"

Geometría Caso 1 Caso 2 Caso 3

Tipo de empaque M125.Y M170.Y MP252.Y

Diámetro de la columna mm 5484 5840 5767

Altura de empaque 1.266 1.296 1.296

Numero de etapas teóricas 2 2 2

HETP mm 633 648 648

Capacidad % 14.65 14.5 14.6

F‐Factor Pa**0.5 0.79 0.695 0.715

Carga especifica del líquido m3/m2h

5.055 4.46 4.57

Caída de presión mbar/m 0.105 0.155 0.265

Parámetro de flujo 0.077 0.077 0.077

Liquido Holdup % 2.4 2.9 3.9

ΔP de la cama mbar 0.14 0.2 0.35

Como se observa en la Tabla 3, de los tres casos se elige el caso 1 para la sección de GOLV ya que al evaluar con un

empaque estructurado mayor aumenta el diámetro de la torre, ligeramente la altura del empaque y en el caso 3

excede el criterio de caída de presión por cama que es de .1‐.2 mbar.

9

Tabla 4 Pruebas con diferentes empaques (GOPV)

Sección 2 "GOPV"

Geometría Caso 1 Caso 2 Caso 3

Tipo de empaque M64.Y M170.Y MP252.Y

Diámetro de la columna mm 7971 8914 8756

Altura de empaque 1.908 1.944 1.944

Numero de etapas teóricas 2 2 2

HETP mm 954 972 972

Capacidad % 38.8 40.3 40.05

F‐Factor Pa**0.5 3.185 2.55 2.64

Carga especifica del líquido m3/m2h

6.22 4.975 5.15

Caída de presión mbar/m 0.69 1.25 1.78

Parámetro de flujo 0.0265 0.0265 0.0265

Liquido Holdup % 1.2 2.4 3.2

ΔP de la cama mbar 1.31 2.43 3.46

Para el caso de la sección empacada de GOPV (Tabla 4), se elige para el diseño el caso 1, dado que como se

analizó este da como resultado el diámetro menor de la columna con todos los parámetros de dentro diseño,

comparado con los casos 2 y 3.

Tabla 5 Pruebas con diferentes empaques (LAVADO)

Sección 3 "LAVADO"

Geometría Caso 1 Caso 2 Caso 3

Tipo de empaque M64.Y M125.Y M252.Y

Diámetro de la columna mm 7971 8650 8490

Altura de empaque 1.82 2.11 2.16

Numero de etapas teóricas 2 2 2

HETP mm 910 1055 1080

Capacidad % 13.7 12.55 13.75

F‐Factor Pa**0.5 0.635 0.535 0.56

Carga especifica del líquido m3/m2h

5.89 5 5.19

Caída de presión mbar/m 0.055 0.05 0.125

Parámetro de flujo 0.115 0.115 0.115

Liquido Holdup % 1.2 1.9 3.3

10

ΔP de la cama mbar 0.1 0.11 0.27

Para el empaque de la sección de lavado (Tabla 5), se elige para el diseño el caso 1, dado que como se analizó

este da como resultado el diámetro menor de la columna con todos los parámetros de diseño dentro, comparado

con los casos 2 y 3 las cuales tienen un diámetro mayor lo cual hace más costosa y menos rentable la propuesta.

También se probaron varios valores del flujo de líquido de lavado (criterio de diseño), que se muestra en la

Tabla 6, en la cual se muestran los diferentes diámetros de los cuales pudo haberse diseñado la sección de la torre

de mayor transferencia de masa. Como se observa todos los casos entran en el rango de 0.1‐0.3 gpm std/ft2, pero

se comprueba que el diámetro elegido es la mejor opción ya que es la que tiene el criterio más arriba del límite

inferior, y con un diámetro menor.

Tabla 6 Criterio de líquido de lavado para diferentes diámetros

Criterio de liquido de lavado para columnas de vacío

Caso 1 Caso 2 Caso 3 Caso 4 Caso 5

Diámetro m 7.971 8.49 8.65 8.756 8.914

Diámetro ft 26.2 27.9 28.4 28.7 29.2

Área ft2 537.1 609.4 632.5 648.1 671.7

Flujo del overflash std. GPM 66.2 71.2 73.1 74.2 75.6

Criterio de gpm std/ft2 ‐‐‐ 0.123 0.117 0.116 0.114 0.113

Tabla 7 Curvas de destilación ASTM D1160 para los productos y residuo de vacío

CURVAS DE DESTILACIÓN ASTM

Descripción GOLV GOPV RESIDUO DE

VACIO ASTM D1160 ⁰C ⁰C ⁰C

IBP 314 387 538

5% 337 412 559

10% 347 423 570

30% 370 462 605

50% 384 498 631

70% 400 539 678

90% 428 576 766

95% 445 593 815

EBP 481 613 878

11

La Tabla 7 muestra las curvas de destilación que se obtienen en la simulación (en los casos seleccionados).

Estas temperaturas son solo estimaciones ya que como en todo los productos tienen un intervalo de traslapes de

productos.

Línea de “transfer” (Sección de vacío)

Las líneas de transfer modernas se construyen de costosos materiales de aleación y tienen diámetros que

pueden variar desde 36 pulgadas, para torres de vacío pequeñas, hasta 96 pulgadas en algunas torres de vacío

grandes. Es fundamental que su diseño sea el óptimo, por lo que deben participar diversas especialidades. El diseño

y las condiciones de la línea de transfer son de vital importancia para el desempeño de la columna de vacío. En la

Tabla 8, se muestran las condiciones las cuales se diseño la línea de transfer para este estudio.

Tabla 8 Condiciones de operación de la línea de transfer

Condiciones de operación en la línea de transfer

Unidades Valor

Presión de salida del horno BA‐201 mm Hg. 215

Presión en la zona flash mm Hg. 14

Presión de entrada a la torre mm Hg. 55

Caída de presión mm Hg. 160

Temperatura de salida del horno °C 414

Caída de temperatura en la línea °C 11

La caída de presión debe ser minimizada, además debe ser lo más corta posible ya que el tiempo de

residencia debe ser de 0.25 a 1 segundo, es por eso que se debe eliminar en lo posible los tramos de tubería

verticales ascendentes porque podría no ser suficiente para llevar el líquido hasta la parte más alta de la tubería y

algo de este puede tener movimiento hacia abajo, además podría existir patrones de flujo a dos fases inestables. El

patrón de flujo recomendado es estratificado y ondulado.

Se deben evitar las entradas radiales, porque hacen más difícil la separación vapor‐líquido. Por ello, la alimentación a la torre se propone en forma tangencial (tipo cuerno).

Sistema de vacío

La torre de vacío cuenta con un sistema de vacío que consiste de dos trenes conectados en paralelo, de los

cuales uno se encuentra en operación normal y otro como relevo.

12

Debido a que la demanda de capacidad podría verse incrementada y a la reducción de la presión de succión

para la operación en corte profundo, será necesario operar los dos sistemas en paralelo de manera simultánea. Es

importante señalar que esta es una práctica internacional común en el diseño y operación de estos sistemas [5, 6].

Adicionalmente, la capacidad de los eyectores de la primera etapa debe incrementarse para manejar la carga

adicional de vapor que se alimentará a los serpentines del horno de vacío para evitar su coquización en la

operación de corte profundo. En consecuencia, la mayor capacidad de los eyectores de la primera etapa

demandará un mayor consumo de vapor motriz que implicará incrementar la capacidad del intercondensador de la

primera etapa del sistema de vacío.

Pumparounds

Para eficientar el proceso y evitar el consumo excesivo de agua de enfriamiento se consideró la integración

térmica de la planta según las necesidades energéticas. El análisis se llevó a cabo mediante el simulador HTRI

mediante curvas de calentamiento y enfriamiento desarrolladas en PRO‐II. Los circuitos de retorno (pumparounds)

de la sección de destilación al vacío son tres: El primero es el de gasóleo ligero de vacío junto con su recirculación

estas corrientes se precalientan el crudo en un primer cambiador y después con agua de enfriamiento para lograr

que llegue a su temperatura de retorno de 60 °C, en donde una parte se retorna a la torre de vacío y la otra se va a

limite de batería. Este cambiador está diseñado con un 10% de sobre diseño para amortiguar cualquier cambio de

tipo de carga (composición del crudo) a la planta. El segundo circuito de retorno que es la recirculación de gasóleo

pesado de vacío que precalienta el crudo mediante tres cambiadores de calor para finalmente enfriarse a la

temperatura de retorno de 120 °C en un enfriador con agua. Este equipo también tiene un 10% de sobre diseño

para cualquier variación en la planta. Y el tercero que es el Quench el cual tiene la función de mantener el fondo de

la torre de vacío en 355 °C, la corriente de Quench tiene un pre enfriamiento en un intercambiador para finalmente

enfriarse a la temperatura de retorno de la torre a 230 °C en un enfriador con agua, esta corriente de Quench se

inyecta en el fondo de la torre.

CONCLUSIÓN

El rendimiento al final del estudio resulto del 20% con respecto al crudo, y con una temperatura de corte del

residuo de vacío de 576 °C. El mayor rendimiento de gasóleo pesado de vacío favorece en primera a la integración

térmica de la planta, ya que este producto tiene un alto potencial térmico el cual se utilizó en la red de

intercambio. Esto implica un ahorro en el consumo de gas combustible en el horno atmosférico y menor consumo

de agua de enfriamiento en los productos de la planta

Otra de las contribuciones de este estudio fue el proponer un diseño, el cual pudiera agotar al máximo el

residuo atmosférico, operando a condiciones severas comparadas con las normales de una sección de vacío con el

fin de obtener menor residuo de vacío.

13

Se propuso un arreglo adecuado de los internos de la columna para favorecer una buena separación de los

productos y reducir la coquización en la zona de lavado. Estos fueron empaques estructurados de alta capacidad y

eficiencia donde se desarrollaron una serie de pruebas para seleccionar el empaque adecuado para cada sección de

la torre de vacío (GOLV, GOPV y de lavado) seleccionando los empaques estructurados M125Y., M64Y. y el MG64Y,

mediante el simulador SULCOL de la compañía Sulzer.

Se analizaron las corrientes de retorno (pumparounds) para poder aprovechar el potencial energético que

tienen las corrientes de vacío en el precalentamiento del crudo. El análisis se llevó a cabo mediante el simulador

HTRI mediante curvas de calentamiento y enfriamiento desarrolladas en PRO‐II. En el caso de los cambiadores de

calor de las recirculaciones de vacío se diseñaron con un 10% de sobre diseño para amortiguar algunas variaciones

de carga de crudo.

BIBLIOGRAFÍA

[1] López Portillo y Weber J., El petróleo de México. Su importancia. Sus problemas, Fondo de Cultura Económica,

1975.

[2] Norma Oficial Mexicana NOM‐086‐SEMARNAT‐SENER‐SCFI‐2005, Especificaciones de los Combustibles Fósiles para la Protección Ambiental. [3] Golden, S. W., D. C. Villalanti y G. R. Martin. Feed Characterization and Deepcut Vacuum Columns: Simulation and Design. AIChE Conferencia Nacional de Primavera, Atlanta Georgia, 1994.

[4] Remesat, D. Improving Crude Vacuum Unit Performance. The Refining, Gas & Petrochemicals Processing

Website. Petroleum technology quarterly, Q3, 2008. www.eptq.com.

[5] Martin, G. R., J. R. Lines y S. W. Golden. Understand vacuum‐system fundamentals. Hydrocarbon Processing,

Oct. 1994. Pp 1‐7.

[6] Martin, G. R., Vacuum unit design effect on operating variables. PTQ Q2 2003,

www.digitalrefining.com/article/1000292.