Curso de Inspector de Soldadura 08_metalurgia Soldadura_20120301

-

Upload

ramiro-rhamiro -

Category

Documents

-

view

15 -

download

1

description

Transcript of Curso de Inspector de Soldadura 08_metalurgia Soldadura_20120301

-

1

METALURGIA DE LA SOLDADURA

08 - Metalurgia de la soldadura 2

Contenidos:

Conceptos bsicos de metalurgia fsica Metalurgia de los aceros Metalurgia de la soldadura

-

08 - Metalurgia de la soldadura 3

CONCEPTOS DE METALURGIA FSICA

08 - Metalurgia de la soldadura 4

aumento de la temperatura

aumento de la interaccin entre tomosaumento en el orden de la estructura

ebullicin

condensacin

fusin

solidificacin

gas lquido slido

-

08 - Metalurgia de la soldadura 5

Cbico centrado en el cuerpo - BCC

Cbico centrado en las caras - FCC

Hexagonal Compacto - HCP

08 - Metalurgia de la soldadura 6

El hierro cristaliza en dos tipos de redes espaciales dependiendo de la temperatura:

- Cbica centrado en el cuerpo - BCC( a temp. ambiente y alta )- Cbica centrada en las caras - FCC( a temperaturas intermedias )

Estos cambios de tipo de redes espaciales, se producen en estado slido e involucran un pequeo cambio de volumen.Este fenmeno se denomina cambio alotrpico

-

08 - Metalurgia de la soldadura 7

etapa de calentamiento

Dilatometra de un acero al carbono

a gcomienzo

a g fin

g a comienzo

g a fin

08 - Metalurgia de la soldadura 8

Aleaciones

Sustancia que tiene propiedades metlicas y est constituida por dos o mas elementos qumicos, uno por lo menos metlico.La mayora de los metales de uso industrial son aleaciones.Cuando el elemento en menor proporcin o aleante pos ee un tomo de similares dimensiones que el de mayor proporcin, los tomos del primero reemplazan tomos del ltimo, se dice que se disuelve o forma una solucin slida.En este caso se tratar de una solucin slida sustitucionalCuando el tomo del soluto es de mucho menor tamao que el tomo del solvente, tender a introducirse dentro de la red cristalina del solvente, formando una solucin slida intersticialSi el elemento aleante no se puede disolver completamente formar lo que se denomina compuesto nter metlico que dependiendo de sus caractersticas puede beneficiar o empobrecer las cualidades de la aleacin. Por ejemplo la aleacin de aluminio de uso aeronutico AA 2024 alcanza altas resistencia mecnica debido a la precipitacin de partculas inter metlicas Al-Cu.

-

08 - Metalurgia de la soldadura 9

Sustitucional

Intersticial

08 - Metalurgia de la soldadura 10

Las diferentes soluciones slidas, compuestos nter metlicos y fases se presentan cuando el metal solidifica.La solidificacin comienza en algunos puntos de la masa de metal fundido. Estos reciben el nombre de ncleosA partir de estos el metal comienza a solidificar.El frente de solidificacin avanza en todas direccio nes normales a los ejes principales del cristal ncleo.As como progresa la solidificacin, este crecimiento de cristales va tomando forma arracimada que recibe el nombre de dendritas. Estas dendritas pueden crecer hasta que se encuentran con otras dendritas provenientes de otro punto de solidificacin. Esta condicin es la que determina una zona irregular que se conoce con el nombre de grano .El rea de contacto de las dendritas provenientes de diferentes puntos de nucleacin se denomina borde de grano.El conjunto de granos, bordes de granos y fases presentes se denomina micro estructura y es la responsable de las propiedades del metal.

-

08 - Metalurgia de la soldadura 11

Crecimiento de dendritas a partir de un cristal

Dendritas y granos

08 - Metalurgia de la soldadura 12

-

08 - Metalurgia de la soldadura 13Granos y bordes de grano

08 - Metalurgia de la soldadura 14

Mecanismos de endurecimiento en materiales metlico s

Todo fenmeno que perturbe la estructura cristalina del metal har que su resistencia mecnica aumente.

- endurecimiento por solucin slida;

- deformacin plstica en fro;

- endurecimiento por precipitacin de segundas fases ;

- disminucin del tamao de grano.

Aumento de resistencia mecnica y reduccin de ductilidad y tenacidad

Es el nico mecanismo de endurecimiento que aumenta la tenacidad del material

-

08 - Metalurgia de la soldadura 15

Nmero de grano ASTM, G (ASTM E112-10):NAE = 2G-1

NAE = numero de granos por pulg.2 @ 100X

16

Fase

Porcin homognea de un sistema, separada de las dems porciones por una superficie llamada interfase.

Las fases de un sistema pueden diferir en composicin qumica, estructura o estado.

Fase 1

Fase 2Fase 3

Fase 4

-

08 - Metalurgia de la soldadura 17

Transformacin de fase

Termino utilizado para describir la transformacin llevada a cabo por un material o una porcin distintiva de un metal con respecto a su estructura cristalogrfica.

Muchos metales cambian su estructura cristalogrfica a diferentes Temperaturas (Fe, Ti, Zr, ).

La temperatura a la cual una fase cambia a otra se denomina temperatura critica.

Los metales tambin cambian de fase cuando funden o solidifican.

Los metales puros solidifican a una temperatura nica.

Las aleaciones usualmente lo hacen en un rango de temperaturas.

08 - Metalurgia de la soldadura 18

Solidificacin de metal puro(Temperatura nica)

Solidificacin de una aleacin(Rango de temperaturas)

-

08 - Metalurgia de la soldadura 19

Diagramas de equilibrio

Eventos tales como cambios de fase y solidificaciones se ilustran a travs de losllamados diagramas equilibrio.

Estos diagramas relacionan las fases estables en funcin de la temperatura y composicin qumica para un metal en equilibrio.

Estos diagramas pueden ser de tipo binario, ternario, cuaternario, dependiendo de cuantos elementos de aleacin se cons ideren.

Como ejemplo clsico de este tipo de diagrama se indica el diagrama binario de hierro carbono

20

Austenita gFCC

Ferrita aBCC

Ferrita dBCC

A1

A3

-

21

Metalurgia bsica de los aceros

Aleacin Fe-C cuyo contenido de C es menor al de la solubilidad de este elemento en la austenita (~2%), y que adems contiene otros elementos incorporados en forma deliberada (aleantes ), o bien elementos que provienen de algunas de las materias primas usadas para la elaboracin de la aleacin y han quedado como residuo en el proceso de fabricacin(residuales ).Es el grupo de aleaciones metlica ms utilizado, su produccin mundial es de unas 15 veces la produccin de todo el resto de aleaciones metlicas.

bajo costo (abundancia del mineral, facilidad de r educcin, alta capacidad de reciclado) alta rigidez (E acero3EAl; 1,7ETi; 1,7ECu; 4,6EMg; 1,3 a 3EFundicin ; 0,9ENi; 0,5Ew; 0,24EDiamante) versatilidad: gran variedad de propiedades obtenib le por aleacin y/o tratamiento trmico rango de resistencia: desde 150 hasta 2700MPa aceros magnticamente blandos, magnticamente duros, amagnticos aceros altamente resistentes a la corrosin aceros de uso a alta T, aceros de uso criognico se puede cortar fcilmente con oxi-corte (acero al carbono) respaldo de la experiencia en servicio

08 - Metalurgia de la soldadura 22

Podemos clasificar a los aceros de tipo comercial en tres grandes grupos:

-Aceros al carbono (carbon steel)

Los mismos representan el mayor tonelaje de acero producido. Susprincipales componentes son el C, Si y Mn.Estos aceros se clasifican frecuentemente en base a los contenidosde carbono.

-Aceros de baja aleacin (low alloy steel)

La adicin de otros elementos mejoran sustancialmen te las propiedadesde los aceros, generalmente a expensas de su soldabilidad.En general se mejoran las propiedades mecnicas, la resistencia a lacorrosin y la respuesta a los tratamientos trmicos.En estos aceros, se considera que el limite mximo de aleantes se encuentraen el 2%.Estos aceros se han desarrollado para su uso en distintas aplicaciones:

- alta resistencia;- servicios criognicos (con afinamiento de grano);- servicios a alta temperatura.

-

08 - Metalurgia de la soldadura 23

-Aceros de alta aleacin (high alloy steel)

Este grupo contempla los aceros de alto desempeo, ya sea para resistenciaa la corrosin, resistencia a la oxidacin a altas temperaturas y muy bajastemperaturas.

Los aceros inoxidables constituyen un ejemplo de este tipo de aceros.

Otros aceros de estas caractersticas son los denominados aceros deherramientas, los cuales poseen numerosos aleantes que les proporcionanpropiedades por ejemplo de alta dureza.

24

De acuerdo con su composicin qumica

Aceros al carbono

bajo carbono ( 0,25%)

medio carbono (0,25% 0,60%)

alto carbono ( 0,60%)

Aceros aleados

de baja aleacin (aleantes 2%)

de media aleacin (2% < aleantes 5%)

de alta aleacin (aleantes > 5%)

Clasificacin de los aceros segn su composicin qu mica

Aceros de bajo carbono Aceros eutectoides

-

08 - Metalurgia de la soldadura 25

Propiedades bsicas de los aceros

Existen dos caractersticas fundamentales de los aceros que los hacendueos de una amplia gama de propiedades:

- pequeos cambios en la composicin qumica del acero, causa grandescambios en las propiedades ingenieriles del material.

- el acero sufre cambios alotrpicos , lo que permite realizar modificaciones micro estructurales a travs del calentamiento y enfriamiento del material, con la obtencin de diferentes caractersticas y pr opiedades.Esto ultimo es el principio de los tratamientos trmicos.

Adems poseen alta rigidez y bajo costo (abundancia del mineral, facilidad de reduccin y capacidad de reciclado)

26

Elementos de aleacin en aceros

Entre los principales elementos de aleacin de los a ceros, se encuentran:

Carbono C

- principal elemento de aleacin de los aceros;- a mayor contenido se incrementa la resistencia, la dureza y su respuesta alos tratamientos trmicos;

- a mayor contenido disminuye la soldabilidad.

Manganeso Mn

- se agrega hasta 1,5%, para aumentar el endurecimiento;- combate la presencia de azufre;- desoxidante.

Silicio Si

-desoxidante;-tiende a aumentar la resistencia del acero (R y Rp0,2);-aumenta la templabilidad.

-

08 - Metalurgia de la soldadura 27

Azufre S

- impureza indeseable;- en contenidos mayores a 0,04% causa fragilidad y reduce la soldabilidad;- mejora la maquinabilidad (0,1-0,3%).

Fsforo P

- impureza indeseable;- en contenidos mayores a 0,04% causa fragilidad;

Cromo Cr

- tiende a aumentar la resistencia del acero (R y Rp0,2);- hasta contenidos del 9%, incrementa la resistencia a la oxidacin y laresistencia a alta temperatura;

- cantidades superiores al 12%, forman el grupo de los aceros inoxidables.

08 - Metalurgia de la soldadura 28

Molibdeno Mo

- formador de carburos;- aumenta la resistencia a alta temperatura;- mejora la resistencia a la corrosin localizada.

Nquel Ni

- hasta 3,5%, aumenta la tenacidad;- aumenta la resistencia a la traccin;- es usado hasta contenidos de 35% en aceros inoxidables.

Aluminio Al

- afinador de grano;- desoxidante;- controla nitrgeno.

Cobre Cu

- >0,2% proteccin atmosfrica (acero patinables wh eatering steels);- endurecimiento por precipitacin (1,25-1,50%).

-

08 - Metalurgia de la soldadura 29

Transformaciones de fase en hierro y acero

Las propiedades del acero son gobernadas por la cantidad de soluto presente,fundamentalmente carbono y por los cambios de fase llevadas a cabo durante su fabricacin.

El hierro puro solidifica con una estructura cbica centrada en el cuerpo que se denomina ferrita delta.

A medida que la temperatura decrece esta ferrita delta se transforma en una estructuracbica centrada en las caras denominada Austenita (Aprox. 1390 C).

En aceros esta temperatura varia segn su contenido de carbono.

%C

Tem

pera

tura

C

08 - Metalurgia de la soldadura 30

Siguiendo con el enfriamiento, en el hierro puro, la Austenita se transforma (910 C) en la denominada Ferrita . En el caso del acero, esta temperatura serun rango variable segn el contenido de carbono.

La temperatura mas baja de este rango (A1) es constante para todos los aceros al carbono y es de 723 C.

La Austenita puede disolver hasta un 2% de C y la Ferrita solo 0,025%. A la temperatura A1 la austenita se transforma en ferrita y el exceso de C no disuelto se transforma en un compuesto nter metlico denominado Cementita (Carburo de hierro). Fe3C

%C

Tem

pera

tura

C

-

08 - Metalurgia de la soldadura 31

Cuando la Ferrita y la Cementita se disponen en forma de laminas adyacentes una al lado de la otra es decir formando una estructura laminar, recibe el nombre de Perlita.

A temperatura ambiente una aleacin de hierro carbono en condiciones de equilibrio, contendr una o ms de los siguientes constituyentes:

Ferrita: Solucin slida de C en Fe-

Perlita: Mezcla de Cementita y Ferrita en forma laminar.

Cementita: Carburo de hierro, presente en la Perlita o en forma masiva en los aceros de alto carbono. Fe3C

%C

Tem

pera

tura

C

32

Diagrama de equilibrio Fe-C

Fundiciones(cast iron)

Aceros(steel)

Austenita gFCC

Ferrita aBCC

Ferrita dBCC

A1

A3

-

33

Ferrita

PerlitaEstructura ferrtica-perltica

08 - Metalurgia de la soldadura 34

Diagrama de transformaciones isotrmicas

Los diagramas de equilibrio vistos, si bien dan mucha informacin, no prevn las transformaciones en otras condiciones que no sean las de equilibrio.Un diagrama ms prctico es aquel que tiene en consideracin una variable no considerada anteriormente, es decir el tiempo.Estos diagramas describen la relacin Temperatura T ransformacin Tiempo.De all su nombre: diagramas TTT.En estos diagramas encontramos que aparecen otros constituyentes que no los encontramos en los diagramas de equilibrio:

Bainita : Estructura tipo plumosa de carburos de hierro en una matriz de Ferrita.Posee una resistencia y dureza muy superiores a las de la perlita y una menor ductilidad. En general la tenacidad mejora, sobretodo cuando se logra la transformacin a bajas temperaturas (baini ta inferior).

Martensita : Estructura acicular constituida por una Ferrita sobre saturada de C. Es el constituyente ms duro que se pueda encontrar en un acero. Pero a medida que aumenta su dureza la ductilidad y tenacidad decrecen. Por esta razn es que aumenta la susceptibilidad a la fisura cin. La dureza de la martensita depende slo del contenido de carbono.

-

08 - Metalurgia de la soldadura 35

Diagrama TTT

08 - Metalurgia de la soldadura 36Esquema de diagrama TTT

-

08 - Metalurgia de la soldadura 37Bainita

08 - Metalurgia de la soldadura 38Martensita

-

08 - Metalurgia de la soldadura 39

Diagramas de transformacin de enfriamiento continu o (CCT)

Es usado para dar informacin acerca de la transform acin de la Austenitadurante el enfriamiento.

Describe mejor las transformaciones que ocurren durante el enfriamiento en el caso de una soldadura, comparado con el diagrama TTT.

La ms importante diferencia entre estos dos diagramas es que en el diagrama CCT, las transformaciones se manifiestas en un tiempo mayor y a temperaturas mas bajas.

Las curvas en el diagrama CCT, se encuentran desplazadas hacia la derecha y abajo.

08 - Metalurgia de la soldadura 40

Diagrama CCT

!"#

$%&

& ! !!( $%

&

!(

-

08 - Metalurgia de la soldadura 41

&%&&

&

!(

& ! !!( $%

$&

$

Diagrama CCT

08 - Metalurgia de la soldadura 42

Tratamientos trmicos (heat treatment)

- recocido (annealing);

- normalizado (normalizing);

- templado (quenching);

- revenido (tempering);

- tratamientos termoqumicos;

- alivio de tensiones (stress relieve);

austenizantesT > Ac1~700C

no austenizantesT < Ac1~700C

-

08 - Metalurgia de la soldadura 43

Recocido (annealing)

El ciclo trmico asociado comprende:

- calentamiento a temperatura de recocido, la cual varia segn el resultado final que se pretende. (En general por encima de la temperatura de transformacin austenitica);

- mantenimiento isotrmico o con oscilaciones alrededor de una temperatura media mayor a A1;

- enfriamiento lento o siguiendo un enfriamiento prefijado y controlado.

08 - Metalurgia de la soldadura 44

Objetivos del recocido

- Eliminar los efectos que sobre una micro estructura tuvo una solidificacin;

- proporcionar al acero un ablandamiento definido;

- producir micro estructuras favorables para un posterior mecanizado o deformacin en fro;

- eliminar o reducir tensiones;

- eliminar total o parcialmente los efectos de la deformacin en fro;

- disminuir las heterogeneidades en la composicin qumica del acero.

-

08 - Metalurgia de la soldadura 45

Normalizado (normalizing)

El ciclo trmico comprende:

- calentamiento por encima de la temperatura crtica A1;

- mantenimiento uniforme de la temperatura;

- enfriamiento en aire calmo hasta temperatura ambiente;

- las temperaturas de normalizado son al menos 50) C mayor que la temperatura de transformacin austenitica.

08 - Metalurgia de la soldadura 46

Objetivos del normalizado

- Homogenizar micro estructuras provenientes de procesos de conformacinen caliente;

- afinar el grano;

- mejorar las caractersticas de maquinabilidad;

- modificar y refinar estructuras dendrticas de colada;

- proporcionar propiedades mecnicas deseadas.

-

08 - Metalurgia de la soldadura 47

Temple (quenching)

El ciclo trmico asociado es el siguiente:

- calentamiento de austenizacin completa o parcial;

- enfriamiento rpido hasta una temperatura que puede llegar a ser ms baja que la ambiente.

Los medios de temple, es decir el medio en el cual se produce el enfriamientodel material son:

- agua;

- aceite;

- aire.

08 - Metalurgia de la soldadura 48

Efectos del temple

El temple conduce a los aceros a la generacin de u na dureza mxima, debidoa la transformacin de la Austenita en Martensita.

La dureza de la Martensita es funcin casi exclusiv a del porcentaje de carbono.

Si no se alcanza la velocidad critica de enfriamiento, aparecen otros microconstituyentes, como la Bainita y la Perlita, que ablandan la estructura.

Debido a la naturaleza extremadamente frgil de la martensita, el templees solo la primera parte del tratamiento trmico.

El mismo se completa con un revenido que le confiere al material tenacidada costa de una disminucin de su dureza y resistenc ia.

-

08 - Metalurgia de la soldadura 49

Revenido (tempering)

Es un tratamiento trmico complementario que se realiza sobre un acero previamente templado, con el objeto de conferirle las propiedades mecnicas de uso deseadas.

El ciclo trmico comprende:

- calentamiento siempre inferior a la temperatura de transformacin A 1;

- permanencia a temperatura;

- enfriamiento a temperatura ambiente que evite la formacin de tensiones.

50

Clasificacin de aceros de acuerdo a su uso

Aceros para construcciones mecnicas

Aceros estructurales

Aceros para usos especficos

se especifican por composicin qumica buena tempabilidad propiedades mecnica determinadas por tratamiento trmico de la pieza

se especifican por composicin qumica, propiedades mecnicas y tipo de producto buena soldabilidad (bajo Ceq) propiedades mecnica determinadas por el productor de acero rara vez se tratan trmicamente (Q&T, Cr-Mo y TTPS) listos para cortar, conformar y soldar

aceros para herramientas aceros para bajas temperaturas aceros resistentes a la corrosin aceros con propiedades magnticas

-

08 - Metalurgia de la soldadura 51

Aceros estructurales

Chapa (Q&T)6909NiIASTM A 553

Chapa490C-Mn-SiSM490JIS G 3106

16Mo3

B

X70

F26

-

Grado

Tubo sin costura450C-0,5MoEN 10216-2

cao415C-MnASTM A 53

Cao, tubo, con/sin costura

565C-MnAPI 5L

Chapa400-550C-SiIRAM-IAS U 500 42

Chapa, barra400C-Mn-SiASTM A 36

ProductoR

[MPa]

ComposicinEspecificacin

08 - Metalurgia de la soldadura 52

Aceros para construcciones mecnica

4320 (%C=~0,20; %Ni=~2; %Cr= ~0,5; %Mo= ~0,25)

Sin requerimiento

Ni-Cr-Mo43XX

31XX

15BXX

41XX

10XX

Grado

3115 (%C=~0,15; %Cr= ~0,6; %Ni= 1,1-1,4)

Sin requerimiento

Cr-Ni

15B27 (%C=~0,27; %Mn= 1,2-1,5; %B= 0,005-0,005)

Sin requerimiento

C-Mn-B

4130 (%C=~0,30; %Cr= ~1; %Mo= ~0,2)

Sin requerimiento

Cr-Mo

1020 (%C=0,18-0,23)Sin requerimiento

CIRAM IAS U 500-600

EjemploR[MPa]

ComposicinEspecificacin

-

08 - Metalurgia de la soldadura 53

Metalurgia de la soldadura

Una unin soldada esta constituida por:

- Metal de soldadura (que ha sido fundido)

- Zona afectada por el calor.

- Metal base no afectado trmicamente.

Las caractersticas metalrgicas de cada rea dependen fundamentalmentede tres factores:

- La composicin del metal base y los metales de apo rte.

- El proceso de soldadura utilizado.

- El procedimiento de soldadura utilizado.

08 - Metalurgia de la soldadura 54

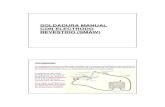

Elementos de la soldadura

-

08 - Metalurgia de la soldadura 55

Metal de soldadura

Los metales de soldadura solidifican con una estructura dendrtica finatpica de colada.

El metal de soldadura es una mezcla de metal base fundido y de metal deaporte.

Normalmente el metal de aporte, es seleccionado de manera que sucomposicin qumica sea similar a la del metal base , aunque en casosparticulares esto no ocurre, y puede diferir marcadamente.

La idea finalmente es lograr un metal de soldadura que posea propiedadescompatibles con las del metal base.

Cuando se deposita metal de aporte, la primera solidificacin ocurre sobrelas paredes mas fras del metal base no fundido, creciendo los granosen direccin al centro de la unin.

08 - Metalurgia de la soldadura 56

Metal de soldaduraMetal depositado ometal de aporte puro

Metal base fundido

depositado metal fundido base metalfundido base metal

Dilucin+

=

soldadura de metalfundido base metal

Dilucin =

-

08 - Metalurgia de la soldadura 57

Zona afectada por el calor

Adyacente al metal de soldadura, se ubica la denominada zona afectadapor el calor (ZAC).

Esta es una zona del metal base que no ha sido fundida pero las propiedades mecnicas, as como la micro estructura ha sido alterada por las temperaturas alcanzadas.

El ancho de la ZAC, depender de las condiciones de enfriamiento.

Uno de los parmetros que controla el enfriamiento es el calor aportado. Este depender de los distintos procesos de soldadura usados as como tambin de las variaciones en los parmetros de soldadura utilizados.

La resistencia y tenacidad de la ZAC, ser influenciada por el proceso desoldadura, el procedimiento y el tipo de metal base soldado.

Es decir que las propiedades de la ZAC, luego de soldada, depender engran parte de la velocidad de enfriamiento (particularmente de la velocidadde enfriamiento o tiempo de enfriamiento entre los 800C y los 500C), queprovoca la descomposicin de la Austenita en relacin con los diagramas CCT.

08 - Metalurgia de la soldadura 58

Relacin entre la velocidad de enfriamiento y el an cho de la ZAC

-

08 - Metalurgia de la soldadura 59

Calor aportado

El calor aportado (H.I.) puede ser determinado a travs de la siguiente formula:

SVxA60H.I. =

Donde:

-H.I.= Calor aportado en J/mm

-V= Tensin de soldadura en Volt.

-A= Corriente de soldadura en Amperios.

-S= Velocidad de soldadura en mm/min.

08 - Metalurgia de la soldadura 60

Velocidad de enfriamiento

Para materiales gruesos (por ejemplo que requieran mas de seis pasadaspara completar la soldadura, una ecuacin practica que aproxima losvalores de velocidad de enfriamiento es:

=r

Donde:

Rc= Velocidad de enfriamiento en C/seg.k= Conductividad trmica del metal en J/mm.s.CTc= Temperatura final en CT0= Temperatura inicial del metal en CH.I.= Calor aportado en J/mm

H.I)Tk(T2

R2

0cc

-=

p

-

08 - Metalurgia de la soldadura 61

Para chapa fina

( ) ( )30c2 TTH.I.hC2cR -= pkrDonde:

Rc= Velocidad de enfriamiento en C/seg.k = Conductividad trmica del metal en J/mm.s. Cr = Densidad del metal base en g/mm3

Tc= Temperatura final en CT0= Temperatura inicial del metal en CH.I.= Calor aportado en J/mmC = Calor especifico del metal base en J/g.Ch = espesor de la chapa en mm

08 - Metalurgia de la soldadura 62

Condiciones de enfriamiento:

-Calor aportado [J/mm]

Grandes calores aportados, resultan en menores velocidades de enfriamiento

-Espesor del metal base

Los metales de mayor espesor enfran mas rpidamente que los materiales delgados por efecto de la disipacin trmica.

-Precalentamiento

Incrementando la temperatura inicial del metal, menores velocidades deenfriamiento

- Diseo de la junta

-

08 - Metalurgia de la soldadura 63Influencia del espesor sobre la velocidad de enfria miento

SMAWHI = 1,85 kJ/mmT inicial = 27 Cacero

08 - Metalurgia de la soldadura 64

Relacin entre la temperatura alcanzada y las estru cturas segn el diagrama de hierro - carbono

-

65

Metal de soldadura

66

Microscopa ptica de la unin soldada de acero al carbono DP

-

08 - Metalurgia de la soldadura 67

Metal Base

Es el tercer componente de una unin soldada. El mism o se selecciona porel diseador para una aplicacin especifica segn una serie de propiedadestales como resistencia, tenacidad, resistencia a la corrosin, etc.

El termino soldabilidad, se refiere a la capacidad de un material a ser soldado bajo condiciones impuestas de fabricacin p ara cumplir satisfactoriamente las condiciones de servicio.

La soldabilidad es afectada por la forma, espesor, limpieza y propiedadesmecnicas del material, pero fundamentalmente por la COMPOSICIN QUMICA del metal base.

Para el caso de los aceros al carbono y de baja aleacin, una buena medidade la soldabilidad esta dada por la determinacin de l carbono equivalente.

08 - Metalurgia de la soldadura 68

Carbono equivalente

Si bien el carbono es el principal elemento que influye en la soldabilidad delacero, no puede dejar de considerarse el efecto que sobre ella ejercenotros elementos de aleacin presentes.

De esta manera el efecto de los elementos de aleacin pueden ser cuantificados en cantidades equivalentes de carbono.

Existen numerosas frmulas de clculo del carbono equivalente. Dos ejemplos son:

5%V%Mo%Cr

15%Cu%Ni

6%Mn%CCEIIW

++++++=

5B10V

20Cr

20Cu

15Mo

60Ni

20Mn

30SiCcmP ++++++++=

-

08 - Metalurgia de la soldadura 69

El valor obtenido de CE dar idea de la soldabilidad del material, as como tambin ser parmetro para determinar su susceptibilidad a la fisuracin. Se puede decir que para valores de CE de:

CE= hasta 0,3 la soldabilidad es excelente;CE= hasta 0,5 la soldabilidad es buena;CE= hasta 0,6 se deben tomar precauciones;CE= Mayor a 0,6 se trata de materiales de baja soldabilidad.

Precalentamiento

El precalentamiento tiene por objeto cumplir con alguna de las siguientespremisas:

reducir y retardar la aparicin de las tensiones d e contraccin generadas en la soldadura y ZAC; reducir la velocidad de enfriamiento, principalmen te en el rango de los 800Cy 500C, para prevenir la formacin de fases frgiles y mejorar la ductilidad de la ZAC; reducir la velocidad de enfriamiento, de manera qu e la unin permanezca el suficiente tiempo a temperaturas por encima de los 200C, de manera tal que el posible hidrogeno presente sea eliminado.

08 - Metalurgia de la soldadura 70Modificacin de la velocidad de enfriamiento a cons ecuencia

de la aplicacin de precalentamiento

SMAWHI = 1,97 kJ/mme = 13 mmacero

-

08 - Metalurgia de la soldadura 71

Temperatura entre pasadas

Usualmente un acero que requiere de precalentamiento, necesitara sermantenido a esa temperatura mientras se ejecuta la soldadura.

En algunos casos, el mismo calor aportado por el proceso ser suficientepara mantener a la zona de soldadura por encima de la temperatura deprecalentamiento.

Cuando se trata de la soldadura de elementos con mucha masa metlicao gran tamao, puede ser que esto no ocurra, y se deber suministrarcalor adicionalmente para mantener la temperatura mnima de precalentamiento

Se debe tener especial consideracin en no exceder l a temperatura entrepasadas, especialmente en aquellos materiales que posean requerimientosde alta tenacidad.

Temperatura de precalentamiento, se limita por mnimo.

Temperatura entre pasadas, se limita por mximos.

08 - Metalurgia de la soldadura 72

Cantidad de precalentamiento

Para definir el precalentamiento, no solo es necesario determinar la temperaturasino tambin la cantidad (Calor aportado por el precalentamiento).

Prcticamente no es posible determinar la cantidad, sino que se debe regirsolo por la temperatura de precalentamiento, y el rea a precalentar.

Esta ultima variable, generalmente esta recomendada en algunos cdigoso simplemente como buena prctica.

La temperatura de precalentamiento depende de varios factores,fundamentalmente de:

- composicin de metal base;

- espesores involucrados;

- embridamiento y rigidez de la unin;

- calor aportado por el proceso.

-

08 - Metalurgia de la soldadura 73

Temperatura de precalentamiento

Es extremadamente complejo el clculo de la temperatura de precalentamiento,debido a la cantidad de variables involucradas que inciden en l.Existen guas y recomendaciones desarrolladas por distintas organizacionescomo por ejemplo AWS, o por los fabricantes de aceros especiales querequieren de ciertos cuidados en el precalentamiento.Un ejemplo de esto se puede encontrar en el anexo I del Cdigo AWS D1.1.En este anexo se establecen reglas para la seleccin de la temperatura mnima de precalentamiento considerando:- nivel de hidrgeno involucrado;- composicin del material;- espesor del material.

Nivel de H:

H1:

-

08 - Metalurgia de la soldadura 75

Otra manera de estimar la temperatura de precalentamiento. Del conocimientogeneral que indica que a mayor contenido de Carbono de un acero, menorser la velocidad de enfriamiento critica, es decir se necesitara disminuirlamediante precalentamientos, se pueden establecer algunos valores aproximados.

Como ya se trato, no solo el carbono da un indicio de la soldabilidad de un acero,sino que la referencia a tomar ser el valor de Carbono Equivalente.

Como referencia, se puede tomar:

Ceq hasta 0,45% el precalentamiento es opcional.

Ceq entre 0,45% y 0,60% entre 100C y 200C

Ceq Mayor a 0,60% entre 200C y 350C

Por supuesto estos valores se basan nicamente en la variable composicinqumica del metal base.

08 - Metalurgia de la soldadura 76

Mtodos de precalentamiento

Depender de varios factores tales como:

- espesores;

- dimensiones de la unin soldada;

- equipamiento disponible.

Se pueden considerar diferentes mtodos de precalentamiento.

Para piezas pequeas fabricadas en taller, una buena opcin es el realizarprecalentamientos en horno.

La principal ventaja es el control sobre la temperatura y la uniformidadde aplicacin de la misma.

-

08 - Metalurgia de la soldadura 77

Otro mtodo adecuado es el de calentamiento por soplete. Es habitual eluso de sopletes de gas natural y aire.Tambin son utilizados los sopletes de oxgeno acetileno, aunque ladesventaja de estos es la elevada temperatura que generan y la cual esconcentrada.Es comn, cuando se sueldan grandes componentes, el utilizar grandesbancos de sopletes, los cuales provocan un calentamiento homogneoen la pieza.Otros mtodos de calentamiento es a travs de bandas elctricas, que generancalor mediante resistencias, o mediante sistemas inductivos.

08 - Metalurgia de la soldadura 78

Documentos de referencia

Welding Handbook; Materials and Applications Part 2; Vol. 4; 1998 AWS D1.1; Structural Welding Code: Steel; 2010 Linnert, G.; Welding Metallurgy; Vol. 1, API RP 577; Welding Inspection and Metallurgy; 2004 http://www.msm.cam.ac.uk/phase-trans/2008/Steel_Mic rostructure/SM.html Kou, S.; Welding Metallurgy; 2003 Yurioka N.; Physical Metallurgy of Steel Weldability; ISI J International, Vol. 41, No. 6, 2001, p. 566570 ASM Handbook; Welding, Brazing, and Soldering; Vol. 6, 1 993, p. 1059-1288 IRAM-IAS U 500-01; Productos siderrgicos, definicin de aceros; Parte 2, 1981 IRAM-IAS U 500-540; Tratamientos trmicos de aceros, terminologa y definiciones; 2003