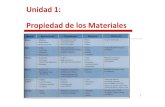

CIENCIA DE LOS MATERIALES. Materiales división MATE-RIALES METALESCERÁMICOPOLÍMEROCOMPUESTELECTRO-

Diagrama de Fases - Ciencia de los Materiales · PDF fileUNIVERSIDAD NACIONAL DE LUJAN...

Transcript of Diagrama de Fases - Ciencia de los Materiales · PDF fileUNIVERSIDAD NACIONAL DE LUJAN...

UNIVERSIDAD NACIONAL DE LUJAN

DEPARTAMENTO DE TECNOLOGIA

CIENCIA DE LOS MATERIALES

Estructuras Metalográficas

y

Transformaciones de Fases

INGENIERIA INDUSTRIAL

2012

2

Índice

1 Introducción ....................................................................................................................................3 2 Procesos difusionales .......................................................................................................................3

2.1 Mecanismo de nucleación y crecimiento ................................................................................... 3 2.2 Precipitación ............................................................................................................................. 8 2.3 Coprecipitación (eutéctico o eutectoide) .................................................................................... 9

3 Procesos sin difusión ..................................................................................................................... 11 3.1 Transformación Martensítica ...................................................................................................11

3

ESTRUCTURAS METALOGRÁFICAS Y TRANSFORMACIONES DE

FASES

1 Introducción La cristalización (solidificación de un metal líquido) comienza en varios puntos de la masa metálica

generando porciones de cristal llamadas granos. Si se trata de un metal puro, todos los granos responderán al

mismo sistema cristalográfico pero tendrán diferente orientación. Los bordes de grano son los límites entre

dos granos y contienen átomos no ordenados, o sea que no han alcanzado el alto grado de equilibrio de la red

cristalográfica. Poseen por lo tanto una energía libre mayor que el resto del material. Los bordes de grano pueden considerarse porciones de cristal distorsionado donde los átomos se encuentran desplazados de su

posición de equilibrio. La tensión provocada por este desplazamiento origina el aumento de energía libre

mencionado. Además, los bordes de grano son sitios de acumulación de impurezas. En efecto, las impurezas insolubles en el metal sólido presentan generalmente una solubilidad algo mayor en estado líquido. Por lo

tanto al ir solidificando el metal, las impurezas siguen quedando en el líquido remanente hasta quedar

aprisionadas entre los granos. Por todas estas consideraciones, los bordes de grano son sitios de mayor reactividad con los ácidos.

Al atacar una superficie metálica adecuadamente pulida con un reactivo ácido apropiado, se atacarán

mucho más rápidamente los bordes de los granos que el resto del material. Al observar esta superficie en el

microscopio óptico, las líneas atacadas revelan los bordes de grano. Las características de los granos así revelados (tamaño, forma y distribución) originan una estructura llamada metalográfica. Cuando existen

varios constituyentes, los granos de uno de ellos se atacan más que los del otro, destacándose por ello en la

estructura metalográfica. A partir de la metalografía es posible deducir comportamiento mecánico del material. La técnica metalográfica consiste pues en poner en evidencia los distintos tipos de granos, llamados

constituyentes metalográficos o microconstituyentes, y su tamaño, forma y distribución.

Una transformación de fase ocurre cuando se forma al menos una nueva fase con propiedades físicas, químicas y/o microestructura diferente a la fase original. Las estructuras metalográficas de los sólidos

metálicos se generan a partir transformaciones de fases. En esta sección se describen los mecanismos de

estas transformaciones de fases, las cuales se pueden clasificar de la siguiente forma:

Procesos difusionales (Nucleación y Crecimiento)

Precipitación

Coprecipitación (eutéctico o eutectoide)

Procesos sin difusión

Transformación Martensítica

2 Procesos difusionales

2.1 Mecanismo de nucleación y crecimiento Las transformaciones de fases originadas por el mecanismo de nucleación y crecimiento no suceden de

manera instantánea, sino que comienzan con la formación de numerosas partículas de la nuevas fase. Estas

partículas crecen hasta completar la transformación. De esta forma es posible diferenciar dos etapas bien

definidas: la de nucleación y la de crecimiento.

Estos procesos se denominan difusionales dado que implica el movimiento difusional atómico de largo

alcance, es decir, cada átomo se puede mover varias veces la longitud interatómica.

La nucleación comprende la aparición de numerosas partículas o núcleos de la nueva fase (generalmente

de sólo unos cuantos cientos de átomos), que tienen la capacidad de crecer. Durante la etapa de crecimiento,

estos núcleos aumentan su tamaño, lo que conduce a la desaparición de parte (o toda) la fase de partida. La transformación de fase culmina si se permite que el crecimiento de las partículas de la nueva fase prosiga

hasta alcanzar la fracción de equilibrio.

Existen dos tipos de nucleación: Homogénea y Heterogénea. La diferencia entre ellas depende del sitio donde tiene lugar la nucleación. En la nucleación homogénea, los núcleos de la nueva fase se forman

4

uniformemente en toda la fase matriz, mientras que en la nucleación heterogénea los núcleos se forman

preferentemente en las inhomogeneidades estructurales, como en la superficie del recipiente, impurezas

insolubles, límites de grano, dislocaciones, etc.

Nucleación Homogénea

Una transformación de fase puede ocurrir en forma espontánea únicamente si en dicha transformación ocurre una disminución de la energía libre del sistema, es decir, se debe tener un ΔG negativo. La energía

libre de Gibbs, G, es función de la energía interna del sistema (la Entalpía, H) y de la aleatoriedad o desorden

de los átomos (la Entropía, S). Se considera la solidificación de un metal puro. Por simplicidad, se supone que los núcleos de la fase

sólida se forman en el interior del líquido a medida que los átomos se aglomeran hasta formar una estructura

de empaquetamiento similar a la encontrada en la fase solida. Se supone que cada núcleo tiene una geometría esférica y un radio r. Esta situación se representa esquemáticamente en la Figura 1.

Figura 1. Diagrama esquemático que muestra la nucleación de una partícula sólida esférica en un líquido.

Son dos las contribuciones al cambio de energía libre total que acompaña la transformación de

solidificación:

La energía libre de volumen ΔGV. Es la diferencia de energía libre entre las fases sólido y líquido. Su

valor será negativo si la temperatura está por debajo de la temperatura de solidificación de equilibrio.

La magnitud de su contribución es el producto de ΔGV por el volumen del núcleo esférico (4/3 π r3).

La energía libre superficial γ. Es la energía libre que proviene de la formación del límite sólido

líquido durante la transformación de solidificación. Su valor es positivo. La magnitud de su

contribución es el producto de γ por el área superficial del núcleo esférico (4 π r2).

El cambio de energía libre total es igual a la suma de estas dos contribuciones:

γr4πΔGrπ3

4ΔG 2

V

3 Ec. 1

Estas contribuciones de energía libre de volumen, superficial y total se grafican como una función del

radio del núcleo en la Figura 2.

Figura 2. Curvas esquemáticas para las contribuciones de energía libre de volumen y superficie.

r

Area = 4π r2

Volumen = 4/3 π r3

Sólido

Líquido

5

Al analizar el gráfico y la ecuación, se observa que el primer término de la Ec. 1 es negativo y disminuye

con la tercera potencia de r. El segundo término es positivo y aumenta con el cuadrado de r. Como

consecuencia, la suma de los dos términos resulta en la curva verde de la Figura 2 (curva de trazo continuo de la figura de la derecha), la cual primero aumenta, alcanza un máximo y luego disminuye. Físicamente,

esto significa que a medida que comienza a formarse una partícula sólida, al formar los átomos aglomerados

en el líquido, su energía libre primero aumenta. Si este aglomerado alcanza un tamaño que corresponde al radio crítico r*, entonces el crecimiento continuará junto con una disminución de la energía libre. Por otro

lado, un aglomerado con un radio menor que el crítico se encogerá y se redisolverá. A esta partícula

subcrítica se le llama embrión. La partícula de radio mayor que r* se denomina núcleo.

La energía libre crítica, ΔG*, ocurre en el radio crítico, es decir, en su valor máximo. Esta ΔG* corresponde a una energía libre de activación, que es la energía libre requerida para la formación de un

núcleo estable.

Puede demostrarse que tanto ΔG* como r* disminuyen al disminuir la temperatura, lo cual es intuitivo, ya que cuanto menor es la temperatura, más rápido ocurre la solidificación. Dicho de otra forma, a menor

temperatura se forman mayor cantidad de núcleos de radio mayor a r*, con lo cual la nucleación ocurre con

mayor facilidad.

Finalmente, durante el enfriamiento de un líquido, no se observará una velocidad de nucleación

homogénea apreciable (es decir, solidificación) hasta que la temperatura haya descendido por debajo de la

temperatura de solidificación de equilibrio. A este fenómeno se lo denomina subenfriamiento. El subenfriamiento necesario para una nucleación homogénea llega a ser de varios cientos de grados para la

mayoría de los sistemas (por ejemplo 295°C para el hierro). Dado que en la práctica sólo se necesita de

algunos grados de subenfriamiento, queda claro que debe ocurrir otro mecanismo de la nucleación, la

heterogénea.

Si bien se asumieron partículas esféricas, el mismo método se aplica a partículas de cualquier forma

obteniendo el mismo resultado final. Además, este tratamiento puede utilizarse para otras transformaciones que no sean de solidificación. Por ejemplo, transformaciones sólido-sólido.

Demostración: Para obtener ΔG* y r* se debe derivar la Ec. 1 respecto de r e igualar a cero, ya que el máximo ocurre cuando la primer

derivada (o la pendiente) es nula:

0γ(2r)4)(3rπΔG3

4

r

ΔG 2

V

Ec. 2

Al resolver la ecuación cuadrática se obtiene:

VΔG

2γr*

Ec. 3

Al sustituir esta expresión por r en la Ec. 1 se obtiene:

2V

3

)G3(

γ16G*

Ec.4

Este cambio en la energía libre de volumen (ΔGV) es la fuerza impulsora de la transformación de solidificación. Su magnitud es

función de la temperatura. A la temperatura de solidificación de equilibrio, su valor es cero. Al disminuir la temperatura, su valor

se hace crecientemente negativo. Termodinámicamente, puede demostrarse que :

m

m

T

TT )(HG

fV

Ec. 5

Donde ΔHf es el calor latente de fusión (el calor liberado durante la solidificación), Tm es la temperatura de solidificación de

equilibrio y T la temperatura, ambas en unidades K. Al reemplazar la Ec. 5 en las ecuaciones 3 y 4 se obtiene:

TT

1

ΔH

T2γr*

mf

m

Ec. 6

2

m

2f

2m

3

T)(T

1

)H3(Δ

Tγπ16ΔG*

Ec. 7

De esta forma se demuestra la dependencia de r* y ΔG* con la temperatura, dado que

ΔHf y γ son relativamente insensibles a los cambios de temperatura.

6

Nucleación Heterogénea

Aunque los niveles de subenfriamiento para la nucleación homogénea pueden ser significativos (cientos

de grados en ocasiones), en la práctica sólo se requiere de unos cuantos grados Celsius solamente. La razón

de esto es que la energía de activación para la nucleación (ΔG*) disminuye cuando se forman núcleos en las

superficies o interfaces preexistentes, ya que se reduce la energía libre superficial (γ). En otras palabras, es más fácil que ocurra la nucleación en las superficies o en las interfaces que en otros sitios. Este tipo de

nucleación se denomina heterogénea.

Para entender el fenómeno, se considera la nucleación sobre una superficie plana de una partícula sólida a partir de una fase líquida. Se supone que tanto las fase sólida como líquida mojan esta superficie plana,

según se muestra en la Figura 3. En la figura también se observan tres energías interfaciales que existen

como límites bifásicos: γSL, γSI, γIL. También se muestra el ángulo de mojado θ.

Figura 3. Diagrama esquemático que muestra la nucleación heterogénea de una partícula sólida en un líquido.

Si se lleva a cabo un balance de fuerzas de tensión superficial, se obtiene:

γIL=γSI+γSL cos θ Ec. 8

Mediante un procedimiento similar al desarrollado anteriormente, puede demostrarse las siguientes

ecuaciones:

V

SL

ΔG

2γr* Ec. 9

)S(θ)3(Δ

γπ16ΔG*

2

V

3

SL

G Ec. 10

El término S(θ) es función únicamente de θ y tiene un valor entre cero y la unidad. Se observa que r* para la nucleación heterogénea es el mismo que para la nucleación homogénea, ya que las ecuaciones 9 y 3 son

idénticas. También se observa que la energía de activación para la nucleación heterogénea (Ec. 10) es menor

que la barrera homogénea (Ec. 4) por el factor S(θ). Es decir:

)S(θ*ΔG*ΔG homhet Ec. 11

La Figura 4 muestra las curvas para ambos tipos de nucleación e indica la diferencia en las magnitudes de

las energías de activación heterogénea y homogénea. El menor valor de energía de activación para la nucleación heterogénea significa que debe vencerse una barrera menor durante el proceso de nucleación y,

por lo tanto, la nucleación heterogénea ocurre más rápidamente.

Sólido

Líquido

Superficie o interfase

θ

γSL

γIL

γSI

7

Figura 4. Curvas esquemáticas de las energías libres versus radios de embriones/núcleos para las nucleaciones

homogénea y heterogénea..

Con grandes cantidades de impurezas dispersas, se forman muchos núcleos, o sea que el material

comienza a cristalizar en muchos sitios dando una estructura de granos finos. Con líquidos muy puros, en

cambio, se forman muy pocos centros de nucleación. Esto permite un amplio crecimiento de los cristales individuales antes de tocarse mutuamente. Es decir que el material será de grano grueso. Por ejemplo, en la

colada de acero, cuando se quiere obtener un material de grano fino, se utiliza como desoxidante del baño el

aluminio. El producto de la reacción de desoxidación es el óxido de aluminio. Esta sustancia tiene dificultad

para subir a la escoria, quedando en el baño un sinnúmero de partículas de Al2O3 finamente divididas. Estas partículas actúan luego durante la solidificación como agentes nucleadores. Por eso se dice que "el aluminio

afína el grano del acero".

Crecimiento

La etapa del crecimiento en una transformación de fase comienza una vez que un embrión ha sobrepasado

el tamaño crítico r*, y se convierte en un núcleo estable. Claramente, la nucleación continuará ocurriendo de manera simultánea con el crecimiento de las nuevas partículas de fase. Las diferentes etapas en la

solidificación de un material policristalino se muestra a la izquierda de la Figura 5.

El crecimiento de las partículas ocurre mediante el proceso de difusión atómica a larga distancia. En los sitios de gradientes térmicos muy acentuados (paredes de lingoteras, etc.) este crecimiento se hará más

velozmente en la dirección del gradiente térmico, dando lugar a granos alargados, como se muestra a la

derecha de la Figura 5. En otras condiciones, los granos serán más o menos equiaxiales. El crecimiento se

efectúa según determinados ejes cristalográficos en forma arborescente, llamados dendritos.

Figura 5. Izq. Representación esquemática de las diferentes etapas en la solidificación de un material

policristalino. Der. Estructura de colada de un lingote de aluminio-

8

Figura 6. Esquema de una dendrita y estructura dendrítica de un material policristalino.

Cuando dos dendritos se tocan impiden su mutuo crecimiento y forman bordes de grano (Figura 6).

Durante la solidificación, las impurezas quedan atrapadas en los bordes de grano. Es el fenómeno denominado segregación. Estas estructuras se llaman de colada (formación de cristales a partir de un metal

líquido) y pueden presentar heterogeneidad química en cantidad tanto mayor cuanto mayor sea la velocidad

de enfriamiento. Si el enfriamiento es lento o se realizan tratamientos posteriores de calentamiento, los elementos solubles difunden y homogeinizan la composición química del material.

2.2 Precipitación La transformación de precipitación puede expresarse en términos de reacción de la siguiente forma:

α′ →α + β

Donde α’ es una solución sólida sobresaturada metaestable, β es un precipitado estable o metaestable y α

es una solución sólida estable con la misma estructura cristalina que α’, pero con una composición más

cercana a la de equilibrio. El mecanismo de formación es el de nucleación y crecimiento, análogamente a lo recién descripto.

La Figura 7 muestra esquemáticamente el proceso de formación de un embrión y posteriormente un

núcleo, en el proceso de nucleación y crecimiento, dando origen a un precipitado.

Figura 7. Esquema básico en la formación de un embrión / núcleo sólido desde una fase sólida, dando origen a un

precipitado.

La Figura 8 muestra casos donde se presenta reacciones de precipitación en diferentes diagramas de fases.

Figura 8. Ejemplos de diferentes tipos de reacciones de precipitación.

9

La morfología de los precipitados formados a partir de una solución sólida es más variada que los

obtenidos de una solución líquida. Esto es debido a peculiaridades en la estructura del estado sólido que no

existen en el líquido, como son los límites de grano y de fase, y la posibilidad de sostener, a veces indefinidamente, un estado metaestable de sobresaturación a temperaturas muy por debajo de la línea solvus

del diagrama de equilibrio. En las soluciones sólidas la nucleación puede ser homogénea (sin mostrar

preferencias dentro de la masa de solución) o heterogénea (en límites de grano o de fase). En las soluciones líquidas la nucleación es, casi exclusivamente, heterogénea.

Los procesos de precipitación son fundamentales para lograr, por tratamientos térmicos, ciertas

características mecánicas y ciertas propiedades físicas en los sistemas aleados.

El crecimiento de las formas precipitadas dependerá de las condiciones en que se hayan formado, y de aquellas en que vayan a crecer.

Los precipitados, en su forma embrionaria, tienen, con frecuencia, forma laminar o de bastón, y su

orientación en la matriz guarda estrecha relación con la de ésta. El hecho de que tengan que cumplirse ciertos requisitos cristalográficos entre la matriz y el precipitado permite comprender que existan varias

posibilidades. Por ejemplo, que las láminas no sólo se dispongan en direcciones paralelas, siempre que, en

cada caso, las relaciones angulares entre los planos de la matriz y las direcciones del precipitado sean,

precisamente, las permitidas por la cristalografía. Cuando un precipitado que se nuclea en un límite de grano crece en él, incluso hasta hacerse una lámina

continua, sigue sólo direcciones determinadas por la geometría de la superficie límite, independientemente

de la orientación relativa de los granos contiguos. Sin embargo, cuando el precipitado penetra en los granos, lo hace obedeciendo la disciplina cristalográfica en cuanto a forma y ángulos de intersección.

La precipitación que origina la estructura conocida como Widmanstätten es el resultado del crecimiento

de unos núcleos formados y distribuidos al azar en el seno de los granos, o que se introducen en éstos después de nucleados en los límites. Cada núcleo crece como una lámina siguiendo algunos de los planos

cristalográficos permitidos. Cuando se interceptan en su crecimiento sólo se interrumpe el crecimiento en las

trazas de intersección. Las secciones al azar de esta estructura revela una disposición geométrica de la fase

precipitada en conjuntos de formas paralelas, pero formando ciertos ángulos cada conjunto con los otros.

Figura 9. Ejemplos de ferrita Widmanstätten.

Como ya se ha indicado, el grado de subenfriamiento con respecto a la temperatura que corresponda al

punto de la línea solvus para la composición del sistema, es un factor importante en la estructura final del precipitado. A medida que las temperaturas de subenfriamiento son más bajas, se van igualando los tiempos

en que se inicia la precipitación en los límites y en el interior de los granos, hasta que llega a desaparecer el

enmarcado de los límites por la fase precipitada. También va disminuyendo el tamaño del precipitado

llegando a hacerse irresoluble, en algunos casos.

2.3 Coprecipitación (eutéctico o eutectoide) Existen aleaciones que en determinadas condiciones de temperatura y concentración producen una

precipitación conjunta de dos o más constituyentes metalográficos mediante un mecanismo de nucleación y crecimiento. La estructura obtenida se llama eutéctica si proviene de un líquido o eutectoide si proviene de

un sólido. Esto ocurre solamente para una determinada concentración de los componentes químicos de la

aleación. En el caso eutéctico, en aquellos casos que se presenta, ocurre en la temperatura de solidificación más baja de toda la serie de aleaciones. Así, por ejemplo, en la aleación de los metales A y B, si la

10

concentración que produce el eutéctico (coprecipitación de A y B) es el 70% A y el 30% B, todas las demás

concentraciones imaginables de A y B comenzarán a solidificar a temperaturas superiores a la temperatura de

solidificación del eutéctico. Esta temperatura se llama temperatura eutéctica. La cristalización eutéctica lleva un tiempo determinado, no es instantánea. Pero mientras se efectúa, la

temperatura permanece constante. La transformación eutéctica ocurre simultáneamente en toda la masa

metálica, por lo cual los granos formados son muy pequeños y no pueden crecer. Se obtiene una yuxtaposición de los componentes de la aleación, que pueden tener formas globulares o laminares.

La Figura 10 muestra el mecanismo del crecimiento del eutéctico laminar del sistema Pb-Sn. Se observa

que debe ocurrir una redistribución del plomo y del estaño por difusión en la fase líquida, justo delante de la

interfase eutéctico-líquido. Las flechas indican las direcciones de difusión de los átomos de Pb y Sn. Este mecanismo de crecimiento se aplica en forma análoga para el caso de un eutectoide, o inclusive para el caso

del eutéctico globular.

Figura 10. Representación esquemática de la formación de la estructura eutéctica laminar para el sistema Pb-Sn.

La Figura 11 muestra esquemáticamente los dos tipos de estructuras eutécticas más comunes, la globular

y la laminar. La forma que se origina depende de varios factores. Uno de importancia fundamental es la

minimización de la energía libre en las interfaces de los sólidos.

Figura 11. a) Estructura eutéctica globular de la ledeburita. b) Estructura eutéctica laminar de una aleación Sn-

38%Pb.

Los eutectoides, y particularmente el caso de la perlita, son laminares. Sin embargo, puede ser llevado a la

forma globular mediante un tratamiento térmico de globulización. La Figura 12 a) muestra la estructura laminar de la perlita. Esta estructura laminar puede llevarse a la estructura globular de la Figura 12 b)

únicamente luego de un tratamiento térmico de globalización.

Sn-38%Pb

Ledeburita a)

b)

11

Figura 12. a)Acero al carbono de composición eutectoide. Se observa la estructura laminar de la perlita.

b) Estructura globular de la perlita obtenida luego de un tratamiento térmico de globalización.

Los eutécticos y eutectoides, por su microestructura sumamente fina, no poseen la facilidad de deformación plástica de los metales puros y las soluciones sólidas. En cambio son algo más duros y

resistentes. Por sobre todo poseen altos valores de tenacidad.

3 Procesos sin difusión

3.1 Transformación Martensítica Se considera el caso de una aleación que presenta dos estados alotrópicos a distintas temperaturas (por

ejemplo un acero). Como punto de partida, la aleación se encuentra en equilibrio en la fase de alta

temperatura (austenita). Para ello, se tuvo que calentar y mantener a una temperatura conveniente para que la

fase de alta temperatura se homogeinice. A partir de este estado, se pueden seguir dos caminos diferentes, según cuán importante sea la velocidad de enfriamiento:

Si se lo enfría lentamente, se permite una recristalización normal. Los átomos solutos tienen el tiempo

suficiente para difundir y tomar la configuración de equilibrio estable correspondiente a la

temperatura ambiente. La aleación habrá recristalizado, eliminándose estructuras anteriores y se encontrará en equilibrio estable. El tratamiento térmico se llama recocido.

Si se efectúa un enfriamiento brusco (temple, por ejemplo en una batea con agua), se produce la

transformación cristalográfica pero no la difusión, se obtendrá como resultado la estructura cristalográfica estable a temperatura ambiente pero con una cantidad de soluto que corresponde a

otra estructura. Como consecuencia, la red estará muy distorsionada y la estructura será inestable. Se

produce la llamada transformación martensítica y el producto de la reacción martensita.

La transformación martensítica ocurre frecuentemente en los aceros. Dado que en la industria los aceros

es el material metálico de mayor utilización, se estudiará la transformación martensítica que ocurre en estas aleaciones.

La martensita es una estructura monofásica de no equilibrio que resulta de la transformación sin difusión

de la austenita. La transformación martensítica ocurre cuando la velocidad de temple es lo suficientemente

rápida para evitar la difusión del carbono.

La transformación martensítica es una transformación sin difusión.

a) b)

12

En este tipo de transformación sin difusión, los átomos se mueven en forma cooperativa, generando un

ligero desplazamiento de cada átomo con respecto a sus vecinos. Ningún átomo se mueve más de una

distancia atómica, a diferencia de una transformación con difusión en donde los átomos se mueven más de una distancia atómica. La austenita, en su estructura cúbica de caras centrada, experimenta una

transformación a la estructura de la martensita, que es tetragonal centrado en el cuerpo. La celdilla unidad de

esta estructura de muestra en la Figura 13. Es simplemente un cubo centrado en el cuerpo que ha sido alargado en una de sus dimensiones, claramente diferente a la estructura cúbica de cuerpo centrado que

presenta la ferrita.

Figura 13. Estructuras cristalinas de a) Austenita (cúbica de cara centradas), b) Ferrita (cúbica de cuerpo

centrada) y c) Martensita (tetragonal centrado en el cuerpo). En los tres casos, el carbono es intersticial.

En la martensita todos los átomos de carbono permanecen como impurezas intersticiales, constituyendo una disolución sólida sobresaturada capaz de transformarse rápidamente en otra estructura a una temperatura

que sea apreciable la difusión. Sin embargo, los aceros retienen la estructura martensítica casi

indefinidamente a temperatura ambiente, a pesar de ser una estructura de no equilibrio. Dado que la transformación martensítica no implica difusión, ocurre casi instantáneamente. Los “granos

de martensita”, mejor conocidos como agujas o listones, se generan a una velocidad muy elevada: la

velocidad del sonido en la matriz austenítica. Por ellos, a los fines prácticos, la transformación martensítica

es independiente del tiempo.

La microestructura de las martensita en aceros al carbono simples depende del contenido de carbono

presente en el acero. Si el acero contiene menos de 0.6% C, aproximadamente, la martensita consiste en dominios de listones con orientaciones diferentes, pero limitadas a través de un dominio entero, según se

muestra en la Figura 14a. La estructura interna de los listones está sumamente distorsionada porque consiste

en regiones con altas densidades de dislocaciones. Si el acero contiene más de 1% C, aproximadamente, las aleaciones Fe-C están formadas casi totalmente

por un segundo tipo de martensita, llamado martensita de placa. La martensita de placa se muestra en la

Figura 14b. Las placas de las martensitas Fe-C ricas en carbono varían en tamaño y tienen una estructura fina

de maclas paralelas. Generalmente las placas están rodeadas de austenita no transformada (retenida). Las martensitas Fe-C con contenido de carbono de entre 0.6 y 1.0% C aproximadamente tienen

microestructuras que incluyen martensitas tanto de tipo listón como de tipo placa.

13

Figura 14. Efecto del contenido de carbono sobre la estructura de la martensita en aceros al carbono simples: a)

Martensita tipo listón de un acero con menos de 0.6%C, b) Martensita tipo placa de un acero con más de 1%C. Ambos

casos son estructuras obtenidas luego de un temple al agua.

Los productos obtenidos de la tranformación martensítica son duros, frágiles y de gran resistencia a la

abrasión. Generalmente deben recibir un tratamiento térmico adicional de calentamiento a baja temperatura

(revenido) para disminuir su fragilidad.

a) b)