La concepción protésica de la técnica. Observaciones sobre ...

DISEÑO Y CONSTRUCCIÓN DE UNA RODILLA PROTÉSICA ...

Transcript of DISEÑO Y CONSTRUCCIÓN DE UNA RODILLA PROTÉSICA ...

DISEÑO Y CONSTRUCCIÓN DE UNA RODILLA PROTÉSICA POLICÉNTRICA PARA AMPUTADOS TRANSFEMORALES

JAIME IGNACIO GARZÓN MOLINA

Proyecto de Grado presentado como requisito para optar al título de Ingeniero Mecánico

Asesora: I.M., M.Sc. ANA MARÍA POLANCO G.

BOGOTÁ UNIVERSIDAD DE LOS ANDES

FACULTAD DE INGENIERÍA DEPARTAMENTO DE INGENIERÍA MECÁNICA

2008

DEDICATORIA

A todas las personas que creyeron en mi pasión, constancia y dedicación; quienes con sus palabras y ayuda en los momentos que me creí derrotado me impulsaron a seguir adelante para alcanzar mis metas.

II

AGRADECIMIENTOS El autor expresa sus agradecimientos:

A ANA MARÍA POLANCO, I.M., M.Sc. Coordinadora de Pregrado y la Opción en Bioingeniería del Departamento de Ingeniería Mecánica de la Universidad de los Andes y Asesora Del Proyecto. A DIANA PAOLA TUNJANO, Estudiante de Medicina Área de Rehabilitación Hospital Universitario de la Samaritana. A MARIA ALEJANDRA PEÑA, Médica General.

A NATALY GARZÓN, Diseñadora industrial. A RAMIRO BELTRAN. A todas las personas que de algún modo fueron participes de la realización de este proyecto.

III

CONTENIDO

1 INTRODUCCIÓN..............................................................................................1 2 EL PROCESO DE DISEÑO MECÁNICO .........................................................2 3 ESTUDIO PRELIMINAR...................................................................................3

3.1 Trabajos previos. ........................................................................................3 3.2 Acerca de las prótesis de rodilla. ................................................................4 3.3 Clasificación de las prótesis de rodilla ........................................................5 3.4 Rodillas monocéntricas...............................................................................6 3.5 Rodillas policéntricas. .................................................................................6 3.6 Comparación ventajas y desventajas entre tipos de prótesis de rodilla.....7 3.7 Las prótesis de rodilla existentes en el mercado colombiano y sus características. .....................................................................................................8

4 ANATOMÍA DE LA RODILLA HUMANA.........................................................10 4.1 La rodilla y sus partes. ..............................................................................10 4.2 Características fisiológicas de la rodilla humana. .....................................11

5 BIOMECÁNICA DE LA RODILLA HUMANA Y LA MARCHA. ........................12 5.1 Breve descripción .....................................................................................12 5.2 Centro instantáneo de rotación (C.I.R) .....................................................13 5.3 La marcha humana...................................................................................14 5.4 El concepto de la línea de carga...............................................................16 5.5 Criterios para la estabilidad de la prótesis. ...............................................17

6 DISEÑO MECÁNICO CONCEPTUAL. ...........................................................18 6.1 Identificación de la necesidad...................................................................18 6.2 Descripción del problema. ........................................................................18 6.3 Despliegue de la función de calidad. ........................................................18 6.4 Requisitos básicos de diseño. ..................................................................20 6.5 Ideas preliminares. ...................................................................................22

7 DISEÑO MECÁNICO DETALLADO. ..............................................................22 7.1 Diseño geométrico. ...................................................................................22 7.2 Diseño del mecanismo de cuatro barras...................................................25 7.3 Selección de materiales............................................................................25 7.4 Estudio de resistencia de materiales. .......................................................28 7.5 Validación mediante el diseño asistido por computador. ..........................33 7.6 Análisis por elementos finitos. ..................................................................36

8 MANUFACTURA DEL PROTOTIPO ..............................................................49 8.1 Elección y descripción del proceso de manufactura del prototipo. ...........49 8.2 Validación de los criterios de diseño sobre el prototipo. ...........................52

9 PRUEBA MECÁNICA. ....................................................................................55 9.1 Ensayo mecánico de compresión. ............................................................55

10 CONCLUSIONES Y RECOMENDACIONES. ..............................................58

IV

11 BIBLIOGRAFIA. ...........................................................................................62 12 ANEXOS. .....................................................................................................63

12.1 Código del programa implementado en MatLab para encontrar la localización de los pivotes para las barras del mecanismo. ...............................63 12.2 Planos de manufactura..........................................................................65 12.3 Encuestas para la función desplegada de calidad.................................65

V

LISTA DE TABLAS Tabla 1. Comparación de tipos de prótesis de rodilla. .............................................8 Tabla 2. Ejemplos de rodillas del fabricante OTTO BOCK. .....................................9 Tabla 3. Ejemplos de rodillas del fabricante OSSUR.............................................10 Tabla 4. Matriz de la casa de la calidad para el diseño de la prótesis. ..................19 Tabla 5. Parámetros de diseño. .............................................................................21 Tabla 6. Datos antropométricos de las medidas de extremidad inferior y peso para hombres y mujeres en el rango de edad de 18 a 79 años. ....................................23 Tabla 7. Propiedades mecánicas del bronce latón C93200...................................26 Tabla 8. Propiedades mecánicas del aluminio 6061 T6........................................28 Tabla 9. Propiedades mecánicas del acero AISI 201 ............................................28 Tabla 10. Pesos obtenidos del software de CAD/CAE Solid Works 2005. ............35 Tabla 11. Lista de materiales utilizados en las simulaciones. ................................36 Tabla 12. Costos de los materiales en el mercado local........................................51 Tabla 13. Costos de fabricación del prototipo. .......................................................52 Tabla 14. Validación de los parámetros de diseño. ...............................................54

VI

LISTA DE FIGURAS

Figura 1. Esquema del proceso de diseño mecánico. .............................................3 Figura 2. Esquema de la prótesis de miembro inferior y sus partes. .......................5 Figura 3. La rodilla y sus partes. ............................................................................11 Figura 4. Ubicación del C.I.R .................................................................................13 Figura 5. El ciclo de marcha normal (Ortesica Del Miembro Inferior, 1986)..........15 Figura 6. Divisiones de la fase de apoyo (Ortesica Del Miembro Inferior, 1986). .15 Figura 7. Divisiones de la fase de balanceo (Ortesica Del Miembro Inferior, 1986)................................................................................................................................16 Figura 10. Línea de carga a lo largo del ciclo de marcha. .....................................17 Figura 11. Ubicación del C.I.R de la prótesis. ........................................................24 Figura 12. Carta de selección de materiales (Esfuerzo de fluencia Vs. Densidad) (Shigley, 2004).......................................................................................................27 Figura 13. Ubicación de las reacciones sobre los bujes (dibujo de Solid Works 2005)......................................................................................................................29 Figura 14. Diagramas de cortante y momento para los bujes (obtenidos de MDSolids versión estudiantil).................................................................................30 Figura 15. Curva de esfuerzo alternante contra ciclos para C93200. ....................32 Figura 16. Imagen renderizada del prototipo. ........................................................34 Figura 17. Imagen de las dimensiones generales del prototipo en mm.................34 Figura 18. Prótesis con carga en etapa estática/fase de apoyo (derecha) y flexión máxima 100º (izquierda). .......................................................................................35 Figura 19. Esfuerzo de Von Misses sobre el conjunto. ..........................................38 Figura 20. Factor de seguridad de la barra 1. ........................................................39 Figura 21. Esfuerzo de Von Misses sobre la barra 1. ............................................40 Figura 22. Factor de seguridad del tope. ...............................................................41 Figura 23. Esfuerzo de Von Misses sobre el tope..................................................42 Figura 24. Factor de seguridad del buje. ...............................................................43 Figura 25. Esfuerzo de Von Misses sobre el buje..................................................44 Figura 26. Factor de seguridad de la barra 2. ........................................................45 Figura 27. Esfuerzo de Von Misses sobre la barra 2. ............................................46 Figura 28. Factor de seguridad de la base. ...........................................................47 Figura 29. Esfuerzo de Von Misses sobre la base.................................................48 Figura 30. Fotografía de la base durante su fabricación en el centro de mecanizado............................................................................................................50 Figura 31. Fotografía del prototipo construido. ......................................................51 Figura 32. Fotografía del pesaje de la rodilla (672.8 g)..........................................53 Figura 33. Montaje de la prueba de compresión en la máquina de ensayos universal INSTRON. ..............................................................................................56 Figura 34. Gráfica de carga contra deformación para un peso de 100kg. .............56 Figura 35. Gráfica de carga contra deformación para un peso de 200kg. .............57

VII

Figura 36. Desplazamiento (m) para una carga de 2000N encontrado mediante FEA........................................................................................................................58

VIII

1 INTRODUCCIÓN

El propósito de un ingeniero es el de brindar soluciones eficaces a problemas o necesidades sociales. En Colombia, lamentablemente poseemos un gran problema de pobreza y discapacidad a causa de la guerra. Con los conocimientos adquiridos como ingeniero mecánico en este proyecto de grado se pretende diseñar y construir una rodilla protésica que sea útil como reemplazo en casos de amputación transfemoral o arriba de la rodilla, brindando primordialmente comodidad y durabilidad del producto a personas adultas. El diseño incluirá un estudio de anatomía y biomecánica de la rodilla así como también un estudio de antropometría para establecer dimensionalmente el tamaño de los componentes de la rodilla protésica. Otros parámetros importantes que se deben tomar en cuenta son: costos del producto, selección de materiales y procesos de fabricación. Lo que se busca es crear un nuevo producto que resulte económico, resistente a cargas cíclicas de torsión y flexión producto del uso normal de los pacientes y buscando una gran durabilidad de las piezas y ante todo confortabilidad.

1

2 EL PROCESO DE DISEÑO MECÁNICO Siendo este un proyecto de diseño, se tomaron en consideración las técnicas empleadas en la ingeniería mecánica para tales propósitos, ya sea en el desarrollo de una nueva idea o una ya existente. Estas técnicas comprenden una serie de pasos o etapas en las que se identifican necesidades, se recopila información, se establecen parámetros para lograr un objetivo de diseño, se plantean soluciones y finalmente se llega a un diseño definitivo susceptible a mejoras (Según: Shigley, 2004). Este proyecto ha sido dividido en 2 etapas, la primera de diseño conceptual, donde se realiza inicialmente una identificación de la necesidad, un estudio preliminar de recopilación de información respecto al producto que se desea desarrollar, en este caso una prótesis de rodilla para amputados transfemorales. Donde se encontrarán las características básicas que requerirá el diseño, apoyado de fundamentos teóricos relacionados con el tema, la experiencia personal de diseño, la experiencia recopilada tanto de trabajos previos como de fabricantes comerciales y finalmente la opinión de personal que trabaja en el área médica correspondiente y otros profesionales. La segunda etapa de este proyecto se compone del diseño mecánico detallado. Etapa en la cual se analiza la información recopilada de la fase 1 y se realiza una revisión de las necesidades del producto para transformarlo en requisitos ingenieriles tangibles. Es en esta etapa del diseño que se escogen materiales aptos para cumplir la función de las partes, se realiza un dimensionamiento apropiado de las piezas, se desarrollan diseños preliminares para ser evaluados con herramientas teóricas (resistencia de materiales, síntesis de mecanismos, dinámica, cinemática, entre otras) y computacionales, como lo son el software de CAD/CAE, permitiendo así desarrollar modelos rápidamente para ser evaluados e iterar el proceso de diseño de ser necesario para encontrar una solución viable. Es en la segunda etapa de este modelo de diseño mecánico, que se analizan proceso de manufactura, se evalúan costos de producción y se optimiza el diseño final, adicionalmente se elaboran planos de manufactura y se escogen estándares para abaratar costos. El esquema que representa el flujo de diseño se observa en la figura a continuación (según el modelo propuesto por: Shigley, 2004).

2

Reconocimiento de la necesidad u opción de mejora

Definición del problema

Síntesis

Análisis y optimización

Evaluación

Presentación

Figura 1. Esquema del proceso de diseño mecánico.

3 ESTUDIO PRELIMINAR.

3.1 Trabajos previos. El diseño de una prótesis de rodilla para amputados transfemorales del tipo policéntrica no es un tema nuevo, en la Universidad de los Andes y especialmente el departamento de ingeniería mecánica se ha trabajado desde hace algún tiempo en temas de biomecánica, tanto a nivel de pregrado como de posgrado. Han surgido varios estudios interesantes enfocados a miembro inferior, que abarcan estudios de todo tipo incluyendo las sustituciones protésicas, tema de interés de este proyecto. Algunos de los trabajos en los que se inició el estudio de este tema corresponden a los realizados en el proyecto de grado de José Pinzón, quien propuso un diseño de rodilla protésica y desarrolló una serie de pruebas para validar algunos criterios de diseño sobre un prototipo construido. Cabe destacar que en la época en que se desarrolló este trabajo no existían muchas de las herramientas ahora disponibles para el diseño, lo que hace que el desarrollo de una nueva prótesis para el caso de este proyecto sea más objetivo.

3

Por otra parte, el desarrollo del proyecto se ha basado inmensamente en el trabajo recopilado por Mónica González en su tesis de maestría que consistió en el rediseño de una prótesis de rodilla policéntrica para niños, este trabajo muestra parámetros importantes a tener en cuenta en el diseño como la importancia en cuanto a estabilidad de la rodilla y la selección acertada de materiales para disminuir peso y costos.

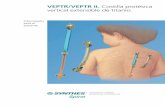

3.2 Acerca de las prótesis de rodilla. La prótesis de rodilla para amputados transfemorales (arriba de la rodilla) es en sí una parte de todo el conjunto que conforma la prótesis como tal. Este tipo de prótesis consiste en cuatro partes principalmente que son:

• Conector (socket): Actúa como unión entre el muñón y el mecanismo de la prótesis. Normalmente ajustado por presión mediante succión al muñón del individuo. Estas piezas son fabricadas usualmente con plástico rígido o flexible en algunos casos. Podría decirse que es una de las piezas más importantes ya que está ligada a la comodidad del paciente. (Leído de: Ortesica Del Miembro Inferior, 1986)

• Astil o zanco: Su función consiste en dar integridad a toda la prótesis

transmitiendo las cargas debidas al peso del cuerpo y la cinemática de movimiento al pie, existen en variedad de tipos, unos más elaborados que otros, desde la simple columna hasta los que incluyen espumas y recubrimientos que dan estética a la prótesis aparentando la condición humana. (Leído de: Ortesica Del Miembro Inferior, 1986)

• Mecanismo de rodilla: Es la unión o junta rotacional de la prótesis, debe

caracterizarse por igualar lo más naturalmente posible la biomecánica humana. (Leído de: Ortesica Del Miembro Inferior, 1986)

• Sistema pie-tobillo: Consiste en una pieza con las características de un pie,

que puede contener según su diseño uniones rotacionales también para emular el movimiento del tobillo en todos sus ejes de rotación. Por supuesto su objetivo es el de brindar estabilidad a la prótesis en general y brindar la flexión y apoyo suficiente como su contraparte humana. (Leído de: Ortesica Del Miembro Inferior, 1986)

4

Dada las características propias de cada individuo, no existe una estandarización de estas partes y muchas son fabricadas a menudo según cada necesidad, encontrándose entonces en el mercado gran variedad de estas partes con costos proporcionales a las prestaciones de cada prótesis.

Figura 2. Esquema de la prótesis de miembro inferior y sus partes.1

3.3 Clasificación de las prótesis de rodilla Existen actualmente varios mecanismos de rodilla protésica en el mercado. Se han hecho esfuerzos por mejorar cada vez más el diseño de estos mecanismos y emular el movimiento natural de este componente del cuerpo. Una clasificación general y simple de las rodillas protésicas está ligada al número de ejes que poseen, así, las más simples contienen un solo eje de rotación (monocéntricas) y las más elaboradas que pueden alterar su eje de rotación, lo que se deriva en una multiplicidad de ejes no fijos (policéntricas). Se han desarrollado a su vez medios de control sobre estas piezas que tratan de dar un movimiento más natural y cercano a la biomecánica, muchos de estos medios involucran sistemas tanto mecánicos como electrónicos integrados. Algunos de los más populares:

1 (s.f.). Recuperado el 2 de Marzo de 2008, de Sitio Web de Ossur: http://www.ossur.com

5

• Fricción: El control por fricción es el más simple y más común para

regular el movimiento de la rodilla, es de bajo costo y no requiere complicaciones en el diseño.

• Hidráulico, neumático: Mediante componentes hidráulicos o neumáticos se ajusta el movimiento dando la posibilidad de controlar la velocidad.

• Contrapeso: con el uso de mecanismos de contrapeso y bloqueos es posible también regular la movilidad usando principios de cinemática y dinámica.

En adición a los anteriores medios de control, la tendencia es a implementar componentes electrónicos sofisticados, con el uso de sensores que imiten apropiadamente el movimiento (Comin, Prat, & Dejoz, 1998).

3.4 Rodillas monocéntricas. Consiste en un mecanismo de bisagra que gira sobre un eje único fijo, se caracteriza por su simpleza que a su vez la vuelven la opción más económica dentro de la gama de las rodillas protésicas (Pinzón, 1995). Otra buena característica de este tipo de rodillas es que no requieren mucho mantenimiento y por consiguiente su duración es muchas veces mayor, lo que las hace ideales para personas de escasos recursos o para niños que requieren cambiar rápidamente de prótesis (González, 2005). Algunos de los aspectos negativos de las rodillas monocéntricas es que su control es complicado ya que se mueven con relativa facilidad y son incomodas para el paciente en el momento de estar de pie puesto que se tiene que hacer uso del esfuerzo físico para evitar caer, a menudo se incorporan bloqueos y controles de fricción a estas rodillas que hacen un poco engorrosa su operación ya que en el caso del control de fricción la rodilla no avanza algunas veces lo suficientemente rápido. Finalmente cabe destacar que no se ajusta mucho a la biomecánica humana. Leído de (Pinzón, 1995).

3.5 Rodillas policéntricas. Son rodillas elaboradas y que se ajustan mucho más a la biomecánica humana, compuestas por piezas típicamente configuradas en un mecanismo de 4 barras en

6

donde no hay un eje simple como el mecanismo bisagra de las rodillas monocéntricas sino que se genera la posibilidad de alterar el centro de rotación de acuerdo a la posición del individuo (De acuerdo con: González, 2005). Lo que las hace el tipo de rodilla protésica ideal, es su capacidad de imitar más adecuadamente el movimiento, son cómodas para los pacientes y ofrecen una gran estabilidad mientras se encuentra de pie así como una gran facilidad de manejo durante la fase de caminata. La capacidad de alterar su eje de rotación, hace que se puedan diseñar prótesis más cortas que reducen la posibilidad de que el paciente se tropiece y caiga. El movimiento en las rodillas policéntricas comúnmente se controla mecánicamente por fricción y/o también oscilamiento. Leído de (Comin, Prat, & Dejoz, 1998) Otra característica importante de la rodilla policéntrica corresponde a su gran versatilidad para el control, tanto en la flexión inicial del ciclo de marcha como su adecuado movimiento de aceleración y frenado en la fase de balanceo. Algunas de las principales características negativas de este tipo de rodilla radican en su elevado precio comparado con las simples rodillas monocéntricas; y dado a su cantidad de piezas, por obvias razones su mantenimiento debe ser más exhaustivo y en ocasiones su durabilidad es comparativamente más corta por la misma razón. Pueda que la ausencia de piezas estándar en el mercado para el reemplazo haga necesario recurrir al cambio total de la prótesis de rodilla, lo que no la hace viable para personas de escasos recursos o niños que requieran un cambio seguido de prótesis. (De acuerdo con: Pinzón, 1995)

3.6 Comparación ventajas y desventajas entre tipos de prótesis de rodilla. Las características de rodillas policéntricas y monocéntricas se resumen en el cuadro a continuación.

7

Tipo de rodilla Característica Monocéntrica Policéntrica

Costo relativamente bajo

Si No

Diseño Simple Complejo pero más adaptable

Comodidad para el individuo

Puede llegar a ser difícil su operación Operación más natural

Durabilidad Alta Relativamente baja

Mantenimiento Requiere poco Requiere mucho debido al número de piezas

Ajuste a la biomecánica No Si, muy alto

Control Engorroso Muy controlable en todas las fases de marcha y de pie

Estabilidad en la posición de pie

Poca, se requiere usar bloqueos o mucho esfuerzo físico

Muy buena estabilidad.

Tabla 1. Comparación de tipos de prótesis de rodilla.

3.7 Las prótesis de rodilla existentes en el mercado colombiano y sus características.

Dos de los principales fabricantes de rodillas protésicas en el mercado son OTTO BOCK y OSSUR, algunas de las rodillas que fabrican tienen las siguientes características resumidas en la siguiente tabla:

8

Fabricante: OTTO BOCK

MODELO

DE RODILLA

MATERIAL CARACTERISTICAS

3R46 Titanio Tipo policéntrica, diseñada para personas con

un peso máximo de 100 kg, posee control hidráulico para la fase de impulsión.

3R15 y 3R49

Titanio 3R49/Acero

inoxidable 3R15

Rodilla tipo Monocéntrica, con freno e impulsor. diseñada para personas con un peso máximo de

110 kg

Tabla 2. Ejemplos de rodillas del fabricante OTTO BOCK.2

Fabricante OSSUR.

MODELO DE RODILLA

MATERIAL CARACTERISTICAS

Total knee ® 2000

Acero inoxidable.

Ideal para estilos de vida moderados, tipo policéntrica, con control de balanceo hidráulico, diseñada para pacientes con peso máximo de 100 kg. Posee sistema para absorber impactos al caminar y rodamientos de aguja en las uniones.

2 (s.f.). Recuperado el 2 de Marzo de 2008, de Sitio Web de Otto Bock en Colombia: http://www.ottobock.com.co

9

Mauch knee ®

Aluminio, recubrimiento de caucho.

Para estilos de vida activos, multitarea, tipo monocéntrica con control de fase estática y de balanceo, diseñada para pacientes hasta 136 kg.

Tabla 3. Ejemplos de rodillas del fabricante OSSUR.3

En ninguno de los casos se encontró que los fabricantes diseñaran prótesis tomando en cuenta de manera implícita la estatura de los pacientes y aparentemente denominan los productos según el peso del paciente y el tipo de actividad a desarrollar. Sin embargo OSSUR tiene su diseño de rodilla Total Knee® disponible para niños y consiste en un modelo con dimensiones reducidas, aunque no se especifica un rango claro de edad. Dado que los fabricantes producen además de rodillas protésicas la mayoría de las piezas adicionales de la prótesis total, como el socket, astil y mecanismo pie tobillo; en realidad no existe una estandarización de dichas partes, por lo que cada fabricante posee sus conectores únicos entre partes. Lo único que se encuentra como estándar en el mercado corresponde a la denominación de las rodillas mediante el peso y estilo de vida de los pacientes.

4 ANATOMÍA DE LA RODILLA HUMANA

4.1 La rodilla y sus partes. La rodilla constituye la articulación más grande que posee el cuerpo humano, además de ser uno de sus mecanismos más sofisticados. Esto inherente a su funcionalidad, ya que debe poseer una gran estabilidad para soportar el peso del 3 (s.f.). Recuperado el 2 de Marzo de 2008, de Sitio Web de Ossur: http://www.ossur.com

10

cuerpo en posición estática y necesariamente una buena movilidad para el ciclo de marcha o carrera que se adapte también a la irregularidad del terreno (Comin, Prat, & Dejoz, 1998). De los movimientos que posee esta articulación quizás el más significativo corresponde al de flexión-extensión en el eje articular transversal que se lleva a cabo durante el ciclo de marcha y es observable en el plano sagital (Ortesica Del Miembro Inferior, 1986) y que además será el énfasis de estudio para el desarrollo de este trabajo de proyecto de grado.

Figura 3. La rodilla y sus partes.4

La rodilla une el fémur, la rótula, la tibia y el peroné. Se denomina articulación sinovial. (Comin, Prat, & Dejoz, 1998).

4.2 Características fisiológicas de la rodilla humana. La rodilla humana permite los movimientos de flexión y extensión (articulación uniaxial) en el plano sagital, además de una leve rotación, los meniscos y

4 Medlineplus. (s.f.). Recuperado el 4 de Marzo de 2008, de http://www.nlm.nih.gov/medlineplus/spanish/

11

ligamentos son los encargados de limitar el movimiento (Medlineplus), el movimiento de la rodilla de flexión y extensión tiene un rango máximo de 135º, cuyo peso aproximado para una persona adulta oscila entre los 500 g a 800 g. (Panero, 2001).

5 BIOMECÁNICA DE LA RODILLA HUMANA Y LA MARCHA.

5.1 Breve descripción La rodilla está naturalmente diseñada para transmitir cargas al miembro inferior y adicionalmente proporcionarle movimiento (Comin, Prat, & Dejoz, 1998). Anteriormente se comentó que dos de los criterios bajo los cuales es necesario evaluar la integridad y funcionalidad de esta articulación, son tanto el de estabilidad, como el de movilidad. Esta articulación actúa como elemento que absorbe energía de los impactos que se reciben al caminar o correr. Pese a que las articulaciones poseen 6 grados de libertad, el movimiento de flexión extensión que tiene lugar en el plano sagital en dos dimensiones es el de mayor importancia con respecto a los demás movimientos de la rodilla (Comin, Prat, & Dejoz, 1998). Las cargas a las que está expuesta la rodilla a lo largo de su vida funcional, la exponen a un gran número de lesiones tales como artritis, luxaciones, entre otras. (Comin, Prat, & Dejoz, 1998) Muchos autores se han concentrado en el estudio de la cinemática de la rodilla en el plano sagital. Dicho movimiento se describe mejor con el uso de centros instantáneos de rotación. El centro instantáneo de rotación es aquel punto durante un movimiento que posee velocidad cero de tal forma que se podría asumir que el cuerpo está rotando con respecto a aquel punto en el espacio. Este punto para dos posiciones de un cuerpo se encuentra mediante el método de Reuleaux. (Descrito en: Kapandji, 1998) Para el modelo cinemático de la rodilla el modelo de 4 barras es uno de los más usados y se fundamenta en el hecho que supone que el movimiento en el plano

12

sagital de la rodilla se rige por los ligamentos cruzados Acorde con (Kapandji, 1998). Los ligamentos cruzados forman un mecanismo de cuatro barras o cadena cinemática según lo propuesto por algunos autores como (Kapandji, 1998).

5.2 Centro instantáneo de rotación (C.I.R) La rodilla policéntrica debe cumplir con unos criterios geométricos tales que exista una estabilidad funcional en todas las etapas, tanto en la etapa estática como en la de movimiento oscilatorio de marcha. Algunos de los puntos clave a tomar en cuenta en las prótesis policéntricas para cumplir el criterio de estabilidad; son el centro instantáneo de rotación de la prótesis y la línea de carga a lo largo de la extremidad inferior. El centro instantáneo de rotación (C.I.R) es un concepto de la cinemática del movimiento plano. En el caso puntual de un mecanismo de 4 barras como el de la Figura 4, el C.I.R se ubica donde geométricamente intersecan las líneas imaginarias extensión de los eslabones AB y CD. Y se puede asumir, que la barra BC gira en torno a este punto que tiene velocidad nula para ese instante del movimiento (Norton, 2000).

Figura 4. Ubicación del C.I.R

13

5.3 La marcha humana Los seres humanos se desplazan de un sitio a otro mediante sus extremidades inferiores. El uso de las articulaciones inferiores (cadera, rodilla y tobillos) durante el movimiento de desplazamiento da origen a lo que se conoce como ciclo de marcha. El conocimiento de la marcha es fundamental para el diseño de elementos protésicos de miembro inferior, tal como lo exponen (González, 2005) y (Pinzón, 1995) en sus trabajos. A lo largo del ciclo de marcha normal, el cuerpo humano permanece erguido y es soportado alternamente por una pierna a la vez, de este movimiento se distinguen dos fases, que corresponden a fase de apoyo (cuando la extremidad soporta el cuerpo) y fase de balanceo (cuando la extremidad está rotando libre en el aire). Además de estas dos fases, se distingue también el momento del ciclo de marcha donde el cuerpo está apoyado sobre ambas extremidades simultáneamente, a lo cual se le conoce como fase de doble apoyo (Comin, Prat, & Dejoz, 1998). La fase de apoyo se divide en cuatro partes que corresponden al apoyo del talón, apoyo de la planta del pie, apoyo medio y arranque. Esta fase corresponde a cerca del 60% del ciclo de marcha. El 40% restante se relaciona a la fase de balanceo dividida en tres partes, aceleración, punto medio y desaceleración, tal como se ilustra en las figuras 5, 6 y 7 (Pinzón, 1995). Otro aspecto importante a tomar en cuenta para el diseño de una prótesis de miembro inferior, enfocado al desgaste de las piezas, constituye el ritmo al que se ejecuta el ciclo de marcha o la también llamada cadencia natural, podría decirse en términos más coloquiales que es la velocidad a la cual camina una persona, esta cadencia típicamente se considera de 90 pasos/min para una frecuencia de caminata normal. Se considera marcha rápida cadencias mayores a 120 pasos/min y marcha lenta, cadencias inferiores a los 90 pasos/min. Lo que distingue la carrera de la marcha normal es la existencia de la fase de doble apoyo, siendo esta ausente en la marcha de carrera. (Pinzón, 1995) y (Ortesica Del Miembro Inferior, 1986). El ciclo de marcha, definirá en los criterios de diseño, aspectos como la vida útil de la prótesis y el rango de flexión al que se somete para dar una ubicación precisa del centro instantáneo de rotación de la prótesis que no cause incomodidades en los pacientes.

14

Figura 5. El ciclo de marcha normal (Ortesica Del Miembro Inferior, 1986).

Figura 6. Divisiones de la fase de apoyo (Ortesica Del Miembro Inferior, 1986).

15

Figura 7. Divisiones de la fase de balanceo (Ortesica Del Miembro Inferior, 1986).

5.4 El concepto de la línea de carga. Otro concepto importante en la cinemática de la marcha y en especial para el diseño de una prótesis de rodilla; es la línea de carga, ya que de esto dependerá la estabilidad de la prótesis y por consiguiente la comodidad del usuario. La línea de carga corresponde a un eje a través del cual se transmite la reacción del peso de la persona a lo largo de la marcha normal. Esta línea cambia de posición con respecto al piso debido al cambio en la distancia vertical del centro de gravedad de la persona durante el ciclo de marcha. Oscilando entre un punto máximo ubicado en la fase de apoyo medio y el mínimo en la de doble apoyo. (Ortesica Del Miembro Inferior, 1986).

16

Figura 8. Línea de carga a lo largo del ciclo de marcha.5

5.5 Criterios para la estabilidad de la prótesis. Uno de los conceptos a tener en cuenta para el desarrollo de la prótesis de rodilla, consiste en la estabilidad que se describe mediante varios parámetros a continuación: -Materiales de la prótesis: Con el fin de evitar que la estructura de la prótesis falle ante las cargas aplicadas, se requiere que la selección de materiales asegure la resistencia y el bajo peso a la vez. -Localización del C.I.R: Debe ubicarse atrás de la línea de carga durante la fase estática como en la fase de apoyo del ciclo de marcha para garantizar que no ocurran flexiones indeseadas. -Sistema de freno: Se debe agregar a la prótesis un sistema de freno que evite que la rodilla ejecute flexiones no deseadas que incomoden y pongan en riesgo la seguridad del paciente.

5 (s.f.). Recuperado el 6 de Abril de 2008, de Biomecánica De La Marcha: http://html.rincondelvago.com

17

6 DISEÑO MECÁNICO CONCEPTUAL.

6.1 Identificación de la necesidad. Para brindar comodidad y una vida más normal a aquellas personas que han sufrido de amputación por encima de la rodilla, se han formulado diseños mecánicos de distintos tipos para el reemplazo tanto de rodilla como de la extremidad inferior. Se pretende crear un producto que se aproxime en funcionalidad a una rodilla humana. A diferencia de proyectos desarrollados anteriormente en la Universidad de los Andes, este proyecto buscará aplicar herramientas computacionales dentro del proceso de diseño y adicionalmente nuevas tecnologías para el proceso de manufactura que aseguren mayor calidad y precisión en la fabricación de las piezas. El producto a desarrollar tendrá un enfoque diferente al de proyectos existentes, basándose en el esquema de diseño en ingeniería mecánica propuesto por (Shigley, 2004) y (Dieter, 2000).

6.2 Descripción del problema. Revisado el estado del arte, se ha concluido que los modelos de rodilla policéntrica son funcionalmente más cercanos al comportamiento de una rodilla humana. El producto a fabricar, deberá tener en cuenta criterios funcionales como la flexión de la rodilla, el peso máximo a soportar, restricciones dimensionales; en lo que respecta a su utilidad, pero además cumplir con otros requisitos como durabilidad y un costo que se ajuste al mercado local. El diseño tomará en cuenta la estatura de los pacientes apoyado en las tablas antropométricas de (Panero, 2001) que son un criterio ampliamente usado por arquitectos y diseñadores industriales para dimensionar espacios y artículos tanto de mobiliario como de uso común.

6.3 Despliegue de la función de calidad. Para priorizar los objetivos ingenieriles, se construyó una matriz de casa de la calidad que constituye la herramienta principal del despliegue de función de calidad para evaluar las necesidades y requerimientos del usuario. Así como para comparar un diseño contra otros diseños existentes. (Según recomienda: Dieter, 2000).

18

Tabla 4. Matriz de la casa de la calidad para el diseño de la prótesis.

19

Para la construcción de la matriz mostrada anteriormente, se utilizó como voz del usuario a 2 personas profesionales en medicina que trabajan en áreas afines con el tema de la ortopedia y las prótesis, Puesto que el enfoque del ejercicio de función desplegada de la calidad tiene que ser multidisciplinario, se consultó adicionalmente la opinión de una profesional en diseño industrial para obtener las características importantes y el parámetro cuantitativo de importancia del usuario (ver encuestas en anexos). Las rodillas existentes que se compararon fueron las desarrolladas en dos trabajos desarrollados en la Universidad de los Andes (González, 2005) y (Pinzón, 1995), aunque para la rodilla desarrollada en (González, 2005), solo se toma en cuenta cosas como el material y la vida útil, puesto que es un diseño con un enfoqué pediátrico. Las características del producto por las cuales fueron consultados los participantes del ejercicio son los que se muestran en la tabla anterior enumerados del 1 al 9. Estos atributos fueron transformados en requerimientos de ingeniería y cuantificados en la parte central de la matriz utilizando las relaciones de valor. Finalmente la matriz de casa de la calidad arroja unos valores para punto de venta, relación de mejora y peso relativo que combinados con los valores de inter relación de la matriz generarán los objetivos en la parte inferior. Del ejercicio se obtuvo que los parámetros de importancia a tomar en cuenta para el diseño serán el peso de la rodilla, el tamaño de la prótesis (expresada como volumen), la distancia del C.I.R para mayor estabilidad, la flexión máxima y un tiempo de vida del producto razonable.

6.4 Requisitos básicos de diseño. La tabla a continuación describe los requisitos bajo los cuales se elaboró el diseño, son una compilación tanto de lo que describe el estado del arte, como de lo obtenido en la puntuación de la función de calidad.

20

PARÁMETROS DE DISEÑO

características generales DESCRIPCIÓN PARAMETRO MENSURABLE

POBLACIÓN OBJETIVA

Hombres y mujeres colombianos adultos (entre 18 y 60 años de edad) amputados transfemorales, extensivo a Latinoamérica y resto del mundo Peso (hasta): 100kg

TIEMPO DE VIDA DEL PRODUCTO entre 4 y 5 años 2.76E6 Ciclos de uso ESTANDARIZACIÓN RESPECTO AL MERCADO

Adaptabilidad del producto en lo posible a los estándares comerciales así como al resto de piezas del conjunto prótesis transfemoral. -

COMODIDAD PARA EL USUARIO

Resultado inherente a la funcionalidad adecuada a la biomecánica -

COSTO Aproximado a los fabricantes estándar tratando de ser minimizado manipulando las características físicas del producto Hasta COP$1'000.000

características funcionales del producto FLEXIÓN Semejante al de una rodilla humana, entre 90º y

100º Entre 90º y 100º

ESTABILIDAD

Tanto en la fase de balanceo del ciclo de marcha como en la fase de pie, debe proporcionar estabilidad y equilibrio, requisito importante para la comodidad del usuario -

RESISTENCIA ANTE LAS CARGAS MECÁNICAS

Tal como una rodilla real, el producto debe soportar el peso del cuerpo así como cargas dinámicas originadas de la marcha natural y uso del producto, se debe diseñar una pieza que resista estas cargas y se garantice para el tiempo de vida propuesto.

Soportará una carga de 2 veces el peso de una persona de 100 kg o lo que equivale a una fuerza de aproximadamente 2000 N

características físicas del producto

MATERIALES Y MANUFACTURA

Se deben considerar materiales que soporten cargas mecánicas a las que se somete el producto, pero además se debe tener en cuenta la facilidad y costo del proceso de manufactura y el control dimensional y de peso para garantizar comodidad. -

PESO Acorde a estándares y procurando un peso que garantice comodidad al usuario. Hasta 800 kg

DIMENSIONES Acorde a estándares comerciales y antropométricos ajustados a una estética del producto así como a la solución del mecanismo

Máximo: 160 mm de alto x 50 mm de ancho

ESTÉTICA Un producto estético, agradable y proporcional que garantice un estilo apropiado. -

Tabla 5. Parámetros de diseño.

21

6.5 Ideas preliminares. Después de recopilar la información referente al estado del arte y de analizar los puntos clave para el desarrollo del diseño de la prótesis. Las ideas preliminares que surgen respecto al diseño, es que tendrá que cumplir con los parámetros propuestos de diseño, así como apuntar a los requisitos con mayor puntaje porcentual descritos en la función desplegada de calidad que corresponden primordialmente al peso, la flexión de la pieza, las dimensiones y el centro instantáneo de rotación traducido en estabilidad de la prótesis. Se aplicará el modelo de prótesis policéntrica de 4 barras siguiendo el modelo propuesto por (Kapandji, 1998) y utilizado por (González, 2005) y (Pinzón, 1995) a su vez en sus proyectos, donde la biomecánica de los ligamentos cruzados se asemeja al de un mecanismo de 4 barras.

7 DISEÑO MECÁNICO DETALLADO.

7.1 Diseño geométrico. Existen puntos clave para tomar en cuenta durante el diseño geométrico de la prótesis de rodilla, el principal será la ubicación del centro instantáneo de rotación en la fase estática puesto que de la ubicación espacial de este punto depende la facilidad con la que el paciente podrá maniobrar la prótesis y la seguridad con la que se apoyará sobre el piso sin el temor de que se produzcan flexiones indeseadas. Es evidente que la ubicación del centro instantáneo de rotación en la fase estática está relacionado con la estatura del paciente, el solo hecho de que este punto esté ubicado atrás del eje de la línea de carga, garantizará la estabilidad de la prótesis, sin embargo la altura al centro fisiológico de la rodilla, garantizará la facilidad con la que el paciente impulsará la prótesis en la fase de arranque y balanceo del ciclo de marcha. Este parámetro sería controlable únicamente si se conociera las condiciones específicas de un solo paciente. Ya que se está realizando un diseño generalizado para la población, y con la escasez de datos estadísticos el criterio de diseño para este punto es asumido de las herramientas tomadas de (Panero, 2001) y (Comin, Prat, & Dejoz, 1998), que corresponden a una compilación de tablas antropométricas y un modelo antropométrico respectivamente.

22

Como primera consideración respecto a la estatura de una persona se tomó en cuenta los datos antropométricos obtenidos de (Panero, 2001). Tanto para hombres como mujeres en el rango de edad objetivo para este proyecto.

PESO (kg)ESTATURA

(cm)

ALTURA RODILLA

(cm)

LARGURA NALGA

RODILLA (cm)

PERCENTIL 18 a 79 años 18 a 79 años 18 a 79

años 18 a 79 años

HOMBRES 109,3 189,5 61,2 66,8 99 MUJERES 107 174,8 56,9 65,3

HOMBRES 96,2 184,9 59,4 64 95 MUJERES 90,3 170,4 54,6 62,5

HOMBRES 93 182,4 58,7 63 90 MUJERES 82,6 168,7 53,3 61

HOMBRES 86,2 179,3 57 62 80 MUJERES 74,4 165,4 52,1 59,4

HOMBRES 82,1 177 55,9 60,7 70 MUJERES 68,9 163,6 51,1 58,2

HOMBRES 78,5 174,8 55,1 59,9 60 MUJERES 65,3 161,8 50,3 57,4

HOMBRES 75,3 173,5 54,4 59,2 50 MUJERES 62,1 159,8 49,8 56,9

HOMBRES 72,1 171,7 53,6 58,4 40 MUJERES 59,4 158,5 49 56,1

HOMBRES 68,9 169,7 52,6 57,7 30 MUJERES 56,7 157 48,5 55,1

HOMBRES 65,3 167,6 51,8 56,6 20 MUJERES 53,5 155,2 47,2 54,1

HOMBRES 60,8 163,8 50,8 55,4 10 MUJERES 50,3 151,9 46,2 53,1

HOMBRES 57,2 161,5 49 54,1 5 MUJERES 47,2 149,9 45,5 51,8

HOMBRES 50,8 156,7 46,5 51,6 1 MUJERES 42,2 145 43,4 49,5

Tabla 6. Datos antropométricos de las medidas de extremidad inferior y peso para hombres y mujeres en el rango de edad de 18 a 79 años.6

6 Información tomada de las tablas 2A, 2B, 2I y 2L de (Panero, 2001).

23

Es evidente que los datos obtenidos en la tabla anterior no corresponden a los datos antropométricos de la población colombiana, sin embargo se utilizarán como herramienta para el criterio de diseño geométrico para la prótesis. Adicionalmente se propone utilizar el modelo antropométrico de Drillis y Contini, (propuesto por: Comin, Prat, & Dejoz, 1998). Donde se estima el tamaño de las extremidades en función de la estatura de la persona. Para dicho modelo antropométrico anteriormente descrito, se tiene que la altura de la rodilla 0.285H y nalga rodilla 0.245H para una estatura de 170 cm corresponde a: 0.285(170)=48.45 cm y de nalga rodilla 0.245(170)=41.65 cm. Tomando en cuenta la tabla anterior para el diseño en el percentil 70 de la población promedio entre hombres y mujeres ((177+163.6)/2)=170 cm.

Figura 9. Ubicación del C.I.R de la prótesis.

24

En la gráfica anterior se observa cómo el centro instantáneo de rotación se ubica detrás de la línea de carga para la etapa estática y la fase de apoyo del ciclo de marcha, garantizando de esta forma estabilidad (Acorde con Pinzón, 1995), adicionalmente el freno del tope, asegura aún más la estabilidad. La distancia entre el centro fisiológico de la rodilla y el C.I.R para la estatura propuesta equivale a un poco menos de la mitad de la distancia entre el centro fisiológico de la rodilla y la cadera. Esto proporciona una maniobrabilidad de la prótesis más sencilla. Dejando una distancia relativamente corta entre la cadera y el C.I.R reduciendo así el momento que tiene que ejecutar el paciente para manejar la prótesis. Es necesario recordar que esta distancia se acorta para personas de más baja estatura.

7.2 Diseño del mecanismo de cuatro barras. Para llegar a la solución mecánicamente adecuada que garantizara estabilidad en la fase estática con un centro de rotación ubicado atrás de la línea de carga y una facilidad de manejo en la fase de balanceo. Se planteó un modelo de mecanismo de 4 barras que además de cumplir con los criterios anteriormente mencionados, permitiese dar una flexión de aproximadamente 100º a la extremidad inferior, tal como se describe en los criterios de diseño. Se utilizó tanto el método de síntesis gráfica como analítica de mecanismos de 4 barras, haciendo uso de un algoritmo sugerido por (Norton, 2000) en el software MatLab (ver anexos) para encontrar las posiciones de los pivotes.

7.3 Selección de materiales. De acuerdo a lo investigado de los fabricantes de este tipo de prótesis y según las rodillas fabricadas por otros estudiantes de la Universidad de los Andes, es apreciable que la gama de materiales para escoger es bastante amplia, entre polímeros, como lo propone Mónica González (González, 2005); materiales metálicos como el ejemplo de los fabricantes comerciales y José Pinzón (Pinzón, 1995). No existe un criterio que haga un material u otro más apropiado para la aplicación. Simplemente, en cada diseño de este tipo de prótesis se toman en consideración aspectos como la vida útil del producto, los costos del material y algo tan importante como el peso final del conjunto, en principio muy cercano al de una rodilla humana.

25

Se debe garantizar mediante un estudio de resistencia de materiales si mecánicamente los materiales de la prótesis pueden resistir las cargas a los que será sometido el conjunto. No obstante, para empezar se busca que los materiales sean capaces de soportar aproximadamente las cargas. Otro criterio de selección para los materiales está apoyado en la facilidad de adquirirlos en el mercado local y su procesamiento, dos cosas que están ligadas fuertemente con el costo final de manufactura y del conjunto. El diseño preliminar de la rodilla, sugiere que los elementos que soportaran más carga corresponden a las barras, por lo que se decide fabricar dichos elementos en un material más apropiado para resistir las cargas sin añadir demasiado peso. El material de los bujes de acople se ha escogido de la gama comercial en uno que presenta buenas propiedades mecánicas para la aplicación como lo es el C93200 Bronce latón (bearing bronze) (Acorde con: Shigley, 2004). Este material se usa popularmente para fabricar bujes dadas sus propiedades mecánicas tales como buena dureza, resistencia a la tensión y al desgaste con excelentes cualidades antifricción (Shigley, 2004).

Dureza (Brinell) 65Resistencia a la tensión 262 MpaResistencia a la fluencia 110 Mpa% de elongación 20%Modulo de elasticidad 100 GpaResistencia a la compresión 315 MpaEsfuerzo de fatiga7 110 Mpa

Tabla 7. Propiedades mecánicas del bronce latón C932008

En cuanto a los materiales que serán utilizados en el resto de piezas (barras, tope y base). Un criterio adecuado de selección se escogió mediante el uso de las tablas sugeridas por (Shigley, 2004). Lo que se busca es garantizar una buena resistencia a cargas mecánicas con un bajo peso. 7 Este esfuerzo de fatiga corresponde al de una viga en rotación cargada hasta 1e+8 ciclos. 8 MatWeb . (s.f.). Recuperado el 17 de Mayo de 2008, de Material Property Data: http://www.matweb.com

26

Los materiales que satisfacen esta necesidad, comprenden una gama de polímeros y materiales metálicos. Según la gráfica de esfuerzo contra densidad (Shigley, 2004), por facilidad de procesamiento y porque las piezas no pueden sufrir de oxidación se escogió acero inoxidable para las barras que tendrán que soportar más carga y aluminio para los componentes de soporte de la prótesis que corresponden al tope y la base. Los materiales específicos que se escogieron, son la aleación de aluminio 6061 T6, y el acero inoxidable SAE/AISI 201, sus propiedades mecánicas se muestran en una tabla posteriormente con datos obtenidos de la base de datos de materiales Matweb.

Figura 10. Carta de selección de materiales (Esfuerzo de fluencia Vs. Densidad) (Shigley, 2004).

27

Dureza (Brinell) 95Resistencia a la tensión 310 MpaResistencia a la fluencia 276 Mpa% de elongación 17%Modulo de elasticidad 68.9 GpaModulo de Poisson 0.33 MpaEsfuerzo de fatiga9 96.5 Mpa

Tabla 8. Propiedades mecánicas del aluminio 6061 T610

Dureza (Brinell) 95Resistencia a la tensión 685 MpaResistencia a la fluencia 292 Mpa% de elongación 40%Modulo de elasticidad 190 GpaModulo de Poisson 0.25 MpaEsfuerzo de fatiga 485 Mpa

Tabla 9. Propiedades mecánicas del acero AISI 20111

7.4 Estudio de resistencia de materiales. Una persona promedio camina cerca de 3 kilómetros diariamente y que un paso de una sola pierna se realiza a una tasa de 0.5 ciclos/metro. (De acuerdo con la cadencia descrita en: Pinzón, 1995).

Lo que equivale a añociclos

añodia

mciclos

diam 550500365*5.0*3000 ≅

9 Este esfuerzo de fatiga corresponde al de una viga en rotación cargada hasta 5x108 ciclos. 10 MatWeb . (s.f.). Recuperado el 17 de Mayo de 2008, de Material Property Data: http://www.matweb.com11 MatWeb . (s.f.). Recuperado el 17 de Mayo de 2008, de Material Property Data: http://www.matweb.com

28

Si se quiere garantizar la prótesis para durar un periodo de vida útil de 5 años, por consiguiente los ciclos que debe soportar antes de falla por fatiga es de

ciclos. 61076,2 × Se estableció que la prótesis deberá soportar el peso de una persona de hasta 100kg, lo cual quiere decir que la fuerza máxima corresponde a 100kg*9.81m/s= 981 N. Para el dimensionamiento de las piezas se asumirá un factor de diseño de 2, como lo recomienda (Shigley, 2004) para el diseño de elementos mecánicos para personas. Las fuerzas sobre los bujes se encuentran de la siguiente manera:

Figura 11. Ubicación de las reacciones sobre los bujes (dibujo de Solid Works 2005).

Teniendo una fuerza F producida por el peso del paciente y dos reacciones R1 y R2. Sin aplicar aun el factor de diseño.

NkgsmF 981100*/81.9 ==

021 =−+=∑ FRRFy

01000

46.381000

57.1321

=⎟⎠⎞

⎜⎝⎛+⎟

⎠⎞

⎜⎝⎛−=∑ RFM

R

⎟⎟⎠

⎞⎜⎜⎝

⎛=⎟⎟

⎠

⎞⎜⎜⎝

⎛⎟⎟⎠

⎞⎜⎜⎝

⎛31.13

98103846.00

11

2

1

RR

29

NRR

⎟⎟⎠

⎞⎜⎜⎝

⎛=⎟⎟

⎠

⎞⎜⎜⎝

⎛⎟⎟⎠

⎞⎜⎜⎝

⎛=⎟⎟

⎠

⎞⎜⎜⎝

⎛−

07.34692.634

03846.0011

31.13981 1

2

1

Datos con los cuales se pueden encontrar los diagramas de cortante y momento para los bujes asumiendo una carga uniformemente distribuida.

Figura 12. Diagramas de cortante y momento para los bujes (obtenidos de MDSolids versión estudiantil).

El diámetro de los bujes se encuentra utilizando el criterio de Von Misses, con M=6.98 Nm, , Sy=110.297MPa, n=2. NmT 3≈

mmmmTMSynd 1.10085.103416

322 ≅=+=

π

El esfuerzo de flexión y torsión máximo al que se exponen los bujes es:

30

MPadM 70

)0101.0(49.3*3232

33max ===ππ

σ

MPadT 85.19

)0101.0(3*1616

33max ===ππ

τ

MPaMV 1.783 2

max2max. =+= τσσ

El factor de seguridad corresponde a:

4.11.78

110==sn

Esto garantiza que los bujes no fallarán ante la carga aplicada.

31

Figura 13. Curva de esfuerzo alternante contra ciclos para C93200.12

En la gráfica de esfuerzo contra ciclos, para ciclos, el esfuerzo necesario para que fallen los bujes es de 103.4 MPa, lo que indica que bajo el estado de carga, los bujes soportarán hasta este límite sin fallar. Podría asumirse un factor de intensificación de esfuerzo de hasta

61076,2 ×

4.1=fK con lo cual queda garantizada la vida a 5 años. El comportamiento de las barras ante pandeo se determinó de la siguiente forma: C=1 12 Curva tomada del software de CAD/CAE Solid Works 2005

32

2AkI = mmL 61.86=

4933

10*92.212

026.0*002.012

mbhI −===

007505.0002.0*026.0

10*733.1 11

==−

k

539.11007505.008661.0

==kl

33.113292.019022 22

1

=⎟⎟⎠

⎞⎜⎜⎝

⎛=⎟

⎟⎠

⎞⎜⎜⎝

⎛=⎟

⎠⎞

⎜⎝⎛ ππ

ySCE

kl

Dada la relación de esbeltez menor, se usa la curva parabólica para encontrar la carga crítica:

1901539.11

2292.0292.01

2

22

⎟⎠⎞

⎜⎝⎛−=⎟⎟

⎠

⎞⎜⎜⎝

⎛−=

ππ CEklS

SAPcr y

y

NPcr 3.15105)2904.0(*)002.0*026.0( == Mucho menor que la fuerza aplicada, por lo cual se puede concluir que las barras no sufrirán pandeo.

7.5 Validación mediante el diseño asistido por computador. Haciendo uso de la herramienta CAD/CAE, se dibujó un prototipo preliminar en 3D que posee las características dimensionales y de aspecto generales presentadas a continuación, así como también se le asignó materiales a las piezas para obtener el peso de cada una de ellas.

33

Figura 14. Imagen renderizada del prototipo.13

Figura 15. Imagen de las dimensiones generales del prototipo en mm.14

13 Obtenida con el software de CAD/CAE Solid Works 2005. 14 Obtenida con el software de CAD/CAE Solid Works 2005.

34

PESOS (kg) 1. TOPE 0.2232. BARRA 1 x2 0.0453. BARRA 2 0.0184. BASE 0.2165. BUJES x4 0.104

TOTAL: 0.608

Tabla 10. Pesos obtenidos del software de CAD/CAE Solid Works 2005. .

El modelo de prótesis total fue introducido en Working Model 2D para asegurarse que ante la carga de 1962 N en la fase de apoyo y en la etapa estática no se producirá una flexión indeseada, adicionalmente se evaluó el ángulo de flexión de la prótesis. Los resultados se observan en las figuras a continuación.

Figura 16. Prótesis con carga en etapa estática/fase de apoyo (derecha) y flexión máxima 100º (izquierda).15

15 Obtenida con el software Working Model 2D.

35

7.6 Análisis por elementos finitos. Con el fin de validar los valores encontrados mediante el uso de las teorías de resistencia de materiales, fue realizado un análisis de elementos finitos, con los sólidos 3D desarrollados en el software Solid Works 2005 que a su vez contiene un paquete de CAE donde es posible ejecutar dicho análisis. Vale la pena destacar que las simulaciones son realizadas para carga estática, tomando en cuenta el punto de carga apoyo plantar de la fase de apoyo del ciclo de marcha. Punto en el cual la carga aplicada es del 100% del peso del paciente. Se decidió evaluar tanto el diseño en conjunto como cada una de las piezas individualmente. Los resultados y parámetros bajo los cuales se realizaron las simulaciones se muestran a continuación.

LISTA DE MATERIALES

1. TOPE Aluminio 6061 T6 2. BARRA 1 x2 Acero inox AISI 201

3. BARRA 2 Acero inox AISI 202

4. BASE Aluminio 6061 T6

5. BUJES Bronce latón C93200

6. ASTIL Aluminio 6061 T6

8. PIE Fibra de carbono

Tabla 11. Lista de materiales utilizados en las simulaciones. Las simulaciones a carga estática se realizaron en el software CAD/CAE Solid Works 2005 (Las gráficas fueron obtenidas del programa), empleando los materiales descritos en la tabla anterior con condición de temperatura de 23ºC, gravedad estándar de 9.81 m/s2, se empleó el mallado sólido fino por defecto del programa con suavizado de superficies. Para todas las simulaciones, las flechas verdes representan las condiciones de frontera estáticas. Las flechas púrpura representan la condición de carga.

36

FIGURA. Factor de seguridad del conjunto.

De la figura se encontró que ante el estado de carga estática, el mínimo factor de seguridad corresponde a 1.3 y es apreciable en las zonas rojas. Evidentemente las piezas que son sometidas a mayor esfuerzo son las barras de la rodilla y el astil de la prótesis. Para esta simulación se cargó con una fuerza de reacción equivalente a 2 veces el peso del paciente estipulado en los parámetros de diseño de 100 kg, es decir 1962 N.

37

Figura 17. Esfuerzo de Von Misses sobre el conjunto.

De la figura se encuentra que el esfuerzo de Von Misses máximo al que es sometida la pieza corresponde a 1.383x108 Pa, evidenciable en las zonas verdes del dibujo. Con una escala de deformación de 3.24 veces.

Dado que el objetivo de este proyecto no está enfocado en la prótesis total de miembro inferior sino únicamente en la rodilla, en la simulación anterior se asumieron materiales para el astil y para el pie, similares a los encontrados comercialmente. Se propuso un astil de aluminio y un pie fabricado en fibra de carbono. Cada una de las piezas fue analizada de igual forma que el conjunto de la prótesis y se obtuvieron los resultados presentados a continuación:

38

Figura 18. Factor de seguridad de la barra 1. Bajo el estado de carga al que se sometió la barra 1, es claramente apreciable de la figura que las zonas rojas son las más afectadas, el análisis demuestra que el factor de seguridad mínimo es de 1.3. Similar a lo obtenido con todo el conjunto. La fuerza aplicada en esta simulación corresponde a la misma de reacción encontrada teóricamente, incrementada con el factor de diseño de 2, F=635x2 N, F=1270 N.

39

Figura 19. Esfuerzo de Von Misses sobre la barra 1. De la figura se encuentra que el esfuerzo de Von Misses máximo al que es sometida la pieza corresponde a 1.155 x108 Pa, inferior al esfuerzo de fluencia del material evidenciable en las zonas amarillas-naranja del dibujo. Con una escala de deformación de 91.38 veces.

40

Figura 20. Factor de seguridad del tope.

Bajo el estado de carga al que se sometió el tope, es claramente apreciable de la figura que las zonas rojas son las más afectadas, el análisis demuestra que el factor de seguridad mínimo es de 29. Pese a ser tan alto el factor de seguridad, las dimensiones de esta pieza no se cambiaron ya que priman el diseño volumétrico y de peso cercano al de una rodilla humana. El elemento fue cargado fijándolo en los agujeros para los bujes con una fuerza equivalente a 2 veces el peso del paciente estipulado en los parámetros de diseño de 100 kg, es decir 1962 N.

41

Figura 21. Esfuerzo de Von Misses sobre el tope. De la figura se encuentra que el esfuerzo de Von Misses máximo al que es sometida la pieza corresponde a 8.89 x106 Pa, inferior al esfuerzo de fluencia del material evidenciable en las zonas rojas-naranja del dibujo. Con una escala de deformación de 1924 veces.

42

Figura 22. Factor de seguridad del buje.

Bajo el estado de carga al que se sometió el buje, es claramente apreciable de la figura que las zonas rojas son las más afectadas, el análisis demuestra que el factor de seguridad mínimo es de 1.5. Algo muy similar a lo obtenido con la simulación de todo el conjunto y teóricamente.

43

Figura 23. Esfuerzo de Von Misses sobre el buje.

De la figura se encuentra que el esfuerzo de Von Misses máximo al que es sometida la pieza corresponde a 1.218 x107 Pa, inferior al esfuerzo de fluencia del material evidenciable en las zonas azul celeste del dibujo. Con una escala de deformación de 11373 veces.

44

Figura 24. Factor de seguridad de la barra 2.

Bajo el estado de carga al que se sometió la barra 2, es claramente apreciable de la figura que las zonas rojas son las más afectadas, el análisis demuestra que el factor de seguridad mínimo es de 4.7. No se realizó el cálculo teórico para el factor de seguridad de este elemento dado que se comprobó que la barra 1 soportaba un momento flector superior.

La fuerza aplicada en esta simulación corresponde a la misma de reacción encontrada teóricamente, incrementada con el factor de diseño de 2, F=347x2 N, F=694 N.

45

Figura 25. Esfuerzo de Von Misses sobre la barra 2.

De la figura se encuentra que el esfuerzo de Von Misses máximo al que es sometida la pieza corresponde a 1.851 x107 Pa, inferior al esfuerzo de fluencia del material evidenciable en las zonas azul celeste-verdes del dibujo. Con una escala de deformación de 3064 veces.

46

Figura 26. Factor de seguridad de la base.

Bajo el estado de carga al que se sometió la base, es claramente apreciable de la figura que las zonas rojas y amarillas son las más afectadas, el análisis demuestra que el factor de seguridad mínimo es de 36. Pese a ser tan alto el factor de seguridad, las dimensiones de esta pieza no se cambiaron ya que priman el diseño volumétrico y de peso cercano al de una rodilla humana. El elemento fue cargado fijándolo en la parte inferior con una fuerza equivalente a 2 veces el peso del paciente estipulado en los parámetros de diseño de 100 kg, es decir 1962 N.

47

Figura 27. Esfuerzo de Von Misses sobre la base.

De la figura se encuentra que el esfuerzo de Von Misses máximo al que es sometida la pieza corresponde a 6.41 x107 Pa, inferior al esfuerzo de fluencia del material evidenciable en las zonas amarillas-naranja del dibujo. Con una escala de deformación de 2661 veces.

48

8 MANUFACTURA DEL PROTOTIPO

8.1 Elección y descripción del proceso de manufactura del prototipo.16 Aprovechando las facilidades con las que cuenta la Universidad de los Andes en su taller de manufactura. El proceso para fabricar las piezas incluyó la utilización del centro de maquinado CNC marca Fadal modelo VMC 2216 El proceso de manufactura en el centro de maquinado comenzó con la implementación de las piezas en el software NX de la compañía Siemens, dado que los modelos 3D fueron desarrollados en el software CAD/CAE Solid Works 2005, fue necesario importar las piezas en formato parasolid compatible con NX y diseñar una estrategia de mecanizado con la ayuda del personal técnico del taller de manufactura. Se decidió fabricar la base y el tope o parte superior de la prótesis en el centro de mecanizado, dada la geometría compleja de las piezas y a que se necesitan buenas tolerancias dimensionales y acabados superficiales para estas piezas que constituyen los pivotes del mecanismo de cuatro barras. La geometría base para fabricar las piezas fueron bloques de aluminio de 76.2mm x 76.2mm x 95mm (3’’x3’’x3 ¾’’). Se utilizó como estrategia de mecanizado, dividir los sólidos 3D en mitades para maquinar en dos pasos cada pieza. En el software NX se parametrizaron las herramientas de corte y las operaciones de mecanizado. Para ambas piezas, se programó una velocidad de corte inicial de 500 RPM, posteriormente ajustada por el técnico manualmente desde el control de la máquina. La velocidad de entrada de la herramienta fue configurada en 100 mm/min inicialmente. Las piezas requirieron de 3 herramientas de corte para su fabricación, consistentes en dos fresas, una de 9mm de diámetro para fabricar las geometrías externas de las piezas y una de 3mm de diámetro para fabricar las cajas de reducción de peso y una broca de 3/8’’ para los agujeros de los bujes. La remoción de material se programó para ser realizada en pasadas de forma concéntrica de 2mm de profundidad y un rectificado final. Finalmente, la máquina fue alimentada con el programa generado mediante el software NX y el proceso de manufactura fue exitosamente completado, tomando un tiempo de aproximadamente 50 minutos por pieza.

16 Los planos de manufactura del prototipo pueden ser consultados en los anexos.

49

Figura 28. Fotografía de la base durante su fabricación en el centro de mecanizado.

En cuanto a la fabricación de las barras y los bujes, se optó por utilizar un proceso de mecanizado en fresa y torno convencionales. Las geometrías de inicio para estas piezas fueron una platina de acero inoxidable AISI 201 de 100mm x 25mm de 2.5mm de espesor para las barras, para los bujes se empleó una varilla de bronce de 9.525 mm (3/8’’) de diámetro y 250mm de longitud cortada posteriormente en segmentos para fabricar cada buje. Para ensamblar las piezas, se emplearon anillos retenedores con el fin de mantener sujetas las piezas y evitar que algún movimiento axial desajuste el conjunto. Fue necesario ubicar los bujes en un torno y realizar pequeños cortes en las puntas para fijar los anillos. Otras operaciones de maquinado adicionales para finalizar el tope y la base del prototipo consistieron en un taladrado de la parte inferior de la base para fabricar la abrazadera donde se conecta el astil y la perforación de las ranuras donde se inserta la barra posterior, así como para la abrazadera; mediante la utilización de discos de corte de 3mm de espesor.

50

Figura 29. Fotografía del prototipo construido. Con el objeto de unir mecánicamente la rodilla a un socket se perforaron seis agujeros para tornillo de ¼’’ en la parte superior del tope, perforados en un taladro de banco y posteriormente roscados con una terraja en torno. Todos los materiales para la fabricación del prototipo fueron adquiridos en el marcado local y sus precios así como el costo de manufactura de las piezas se muestra a continuación. PIEZA BASE DESCRIPCIÓN DIMENSIONES (mm) COSTO (COP$) Bloques de aluminio x2 6061 T6 76.2 x 76.2 x 95 $ 43,000.oo Platinas de acero inoxidable x3 AISI 201 100 x 25 x 2.5mm $ 22,000.oo Varilla de bronce latón C93200 Díam. 9.525 x 250 $ 4,500.oo Anillos Retenedores x8 -- Díam. Externo 9.525 $ 3,000.oo

TOTAL $ 72,500.oo

Tabla 12. Costos de los materiales en el mercado local.

51

OPERACIÓN COSTO (COP$) Mecanizado de tope y base. $ 300,000.oo Torneado y rectificado de bujes. $ 15,000.oo Fresado, taladrado y rectificación de las barras $ 25,000.oo Perforación de ranuras y terminación de tope y base. $ 15,000.oo Ensamble. $ 10,000.oo TOTAL $ 370,000.oo

Tabla 13. Costos de fabricación del prototipo.

Los costos de fabricación para el tope y la base fueron estimados del precio aproximado que un proveedor local como Maquinados Técnicos y Fundiciones S. en C.S. localizado en la ciudad de Bogotá cobraría por la fabricación en un centro de mecanizado CNC similar al que existe en la Universidad de los Andes y que corresponde a COP$150,000.oo por hora de utilización de la máquina. El costo de las otras operaciones mostradas en la tabla anterior, corresponden al precio cobrado por el proveedor Tecno Maquinados Ltda. Ubicado en la ciudad de Bogotá.

8.2 Validación de los criterios de diseño sobre el prototipo. Una vez se tuvo construido el prototipo, se realizó una validación de los criterios de diseño sobre el mismo. La validación consistió en una confirmación metrológica sobre las piezas, verificación del ángulo máximo, Pesaje del prototipo, facilidad de movimiento, freno mecánico y costo.

52

Figura 30. Fotografía del pesaje de la rodilla (672.8 g). La primera dificultad que se encontró al evaluar el prototipo con respecto al ángulo de flexión radicó en que en la fase de diseño no se tomó en cuenta el espacio de más que necesitaban los bujes al momento de ensamblarse y ser sujetados con los anillos retenedores. Lo que resultaba en un choque de las barras frontales con el buje trasero, impidiendo de esta forma una mayor flexión. Por este motivo, fue necesario ejecutar un rediseño sobre el modelo fabricado consistente en perforar un pequeño agujero de alojamiento para el espacio sobrante del buje en la parte posterior del tope sin alterar drásticamente las dimensiones ni el diseño definitivo. Con la verificación metrológica se encontró que las dimensiones fueron en efecto respetadas en el proceso de manufactura y las tolerancias para el tope y la base se encuentran acordes con la norma ISO 2768 especificada en los planos de manufactura. No obstante durante el proceso de manufactura, algunos radios de poca importancia fueron alterados, dada la carencia de herramienta para lograr las dimensiones. El acabado superficial resultó ser bastante aceptable. Las piezas fabricadas mediante torno y fresa convencionales presentaron una adecuada tolerancia dimensional y acabado superficial óptimo, sin embargo dado que no se especificó una tolerancia de forma, se notan algunas aéreas irregulares en las barras. Luego del ajuste y rediseño para lograr el ángulo de flexión deseado, se encontró un problema al tratar de realizar las ranuras de la parte posterior del tope y la

53

base, lo que conllevó a ajustar dichas ranuras a un método de fabricación más sencillo mediante el empleo de discos de corte, lo que resultó en un acortamiento del ángulo a tan solo 90º. El prototipo fue pesado en una balanza digital marca Lexus con una resolución de hasta una decima de gramo en el taller de manufactura de la Universidad de los Andes, arrojando como resultado un peso de (672.8 g). Lo que corresponde a una variación del diseño inicial concebido de un 9.6%, aún aceptable en los parámetros de diseño. Respecto al costo del prototipo de COP$442,500.oo, se concluye que se alcanzó la meta de mantenerlo por debajo del criterio de diseño en un 66%. Una verificación rápida sobre el ensamble deja percibir que la rodilla protésica cumple su función de movimiento sin obstaculizarse por fricción excesiva. El freno mecánico de la parte delantera del tope cumple con su función de evitar flexión indeseada. Al someter a fuerza axial no se percibe a simple vista que la rodilla se flexione de forma inadecuada en lo que sería la fase estática. En la tabla que se presenta a continuación se recopilan los datos de la validación de algunos de los parámetros de diseño, comparados con los parámetros objetivos.

CARACTERISTICA VALOR REAL VALOR

OBJETIVO VALOR DE

DISEÑO DIFERENCIA

PORCENTUALPeso 672.8 g Menor a 800 g 608g 9.6% Mayor

Costo COP$442,500.ooMenor a

COP$1'000,000.oo -- 66% Menor

Flexión máxima 90 gradosEntre 90 y 100

grados 100 grados 10% Menor

Tabla 14. Validación de los parámetros de diseño.

54

9 PRUEBA MECÁNICA.

9.1 Ensayo mecánico de compresión. Se efectuó un ensayo de compresión en la máquina de ensayos universales, con el objetivo de validar la resistencia mecánica del prototipo a la acción de una carga estática compresiva equivalente a la del peso nominal de una persona de 100kg según lo estipulado en los parámetros de diseño y adicionalmente la resistencia a la carga estática de diseño como la probada en los cálculos teóricos y en la simulación por elementos finitos para hallar un factor de seguridad. El prototipo fue montado sobre dos platos paralelos en la máquina de ensayos universales Instron del laboratorio de ensayo de materiales de la Universidad de los Andes. Se programó el ensayo para ser ejecutado a una velocidad de 2mm/min sobre una probeta de material compuesto en forma de paralelepípedo hasta una carga inicial de 1000N y posteriormente dado que no hubo falla estática se llevó hasta 2000N. Las dos pruebas tuvieron una duración de 20 segundos. Se construyeron dos gráficas del comportamiento mecánico ante carga estática de compresión.

55

Figura 31. Montaje de la prueba de compresión en la máquina de ensayos universal INSTRON.

Figura 32. Gráfica de carga contra deformación para un peso de 100kg.

56

Figura 33. Gráfica de carga contra deformación para un peso de 200kg. Después de la prueba de compresión se hizo una observación a las piezas y no se evidenció deformación plástica en ninguna, de lo cual se puede concluir que no se produjo falla por fluencia del conjunto ante carga estática. También se garantizó con la prueba que no hubo flexiones indeseadas ni desajuste de las piezas. Este resultado se validó con simulación por elementos finitos para el conjunto, se sometió el modelo a un estado de carga similar al de las condiciones de la máquina. Se encontró que el resultado de desplazamiento máximo varía en cerca de un 20% entre el real y el de la simulación para una carga de 2000N.

57

Figura 34. Desplazamiento (m) para una carga de 2000N encontrado mediante FEA.

10 CONCLUSIONES Y RECOMENDACIONES. Este trabajo, enfocado desde la lógica del diseño en ingeniería terminó en el desarrollo un producto, en específico el prototipo de una prótesis de rodilla del tipo policéntrica para amputados transfemorales (o arriba de la rodilla). El proyecto se caracteriza por aplicar varias de las herramientas que hacen parte de la carrera de ingeniería mecánica aplicadas en resolver un problema tanto de índole social como de ingeniería A diferencia de otros trabajos desarrollados anteriormente en la Universidad de los Andes, este proyecto aplicó herramientas tecnológicas importantes tales como el dibujo asistido por computador, permitiendo visualizar previamente varios diseños

58

y el análisis por elementos finitos que permitió preconcebir el comportamiento de diseños preliminares que mediante iteración se refinaron para llegar al diseño final del prototipo de la prótesis, dando así una mayor garantía de que el producto desarrollado cumple con unos parámetros de diseño descritos y dando la oportunidad de buscar puntos de mejora en el diseño antes de ser manufacturado sin sacrificar material y gastos innecesarios. Adicionalmente el análisis por elementos finitos (o FEA, de sus siglas en inglés) dio la ventaja en este trabajo de validar desde el punto de vista de resistencia de materiales los cálculos desarrollados de forma teórica a partir de modelos simplificados de las partes. Dentro de la rama de la ingeniería asistida por computador, otro aporte importante al desarrollo de este trabajo, fue la utilización del software Matlab y Working Model para la verificación del comportamiento dinámico y cinemático de la prótesis, dando una idea preliminar del movimiento real del prototipo para verificar posibles interferencias y desajustes al momento de su funcionamiento normal, como por ejemplo la ocurrencia de una flexión indeseada durante la fase de apoyo mediante el uso de Working Model. Así mismo, Matlab contribuyó a simplificar mediante la implementación de un algoritmo programado la tarea de hallar una posición ideal de los pivotes para el mecanismo de cuatro barras que sintetizara en su solución la ubicación deseable del C.I.R, una solución geométricamente viable con las dimensiones humanas, así como la posición ideal de las barras que evita flexiones indeseadas bajo las condiciones de carga y además permitiendo el ángulo de flexión funcional de una rodilla humana. El avance más grande con respecto a otros trabajos definitivamente fue el proceso de manufactura de las piezas con geometrías más complicadas que corresponden al tope y la base del prototipo. Estas piezas fueron construidas usando las nuevas tecnologías a disposición de la Universidad de los Andes; el software NX y el centro de mecanizado CNC. La utilización de estas herramientas permitió la rápida fabricación de las piezas convirtiéndolas directamente desde el software de dibujo asistido por computador Solid Works 2005 en partes construidas tangibles. Este proceso de manufactura, garantizó según la validación metrológica unas dimensiones muy precisas y un acabado óptimo de las piezas. El proceso eventualmente abarata el tiempo y costo de manufactura. Siendo este más efectivo que el utilizado por ejemplo por José Pinzón en su proyecto (Pinzón, 1995) que consistió en un proceso de fundición y rectificado, otorgando una calidad de manufactura inferior a la alcanzada en el prototipo de este trabajo. Durante la construcción del prototipo algunas cosas respecto al diseño original tuvieron que ser alteradas por la carencia de herramientas de corte que no permitían originar algunas características como radios del tamaño descrito. Estos puntos cambiaron con respecto al diseño original. Adicionalmente, la imposibilidad de realizar algunas operaciones de manufactura, conllevó a que las ranuras

59