Información Técnica Conjunto bancada EB140 (Ref. 8545878 ...

En la œltima figura de la pÆgina anterior podemos apreciar ... · PDF fileel...

Transcript of En la œltima figura de la pÆgina anterior podemos apreciar ... · PDF fileel...

En la última figura de la página anterior podemos apreciarlos dos portacuchillas H que se deslizan alternativamentesobre guías independientes situadas en un plato C solidario auna corona de visinfín que gira sobre el eje X. La rueda a tallarP está montada sobre el eje Y que corta a X en el punto O. Elgiro de la corona de visinfín y la rueda P están sincronizadospor una cadena cinemática. El eje Y es orientable para situar-lo de acuerdo con el ángulo del cono primitivo.

En el sistema Gleason, el desbaste de cada entrediente serealiza sin generación, con los dos portacuchillas en los que sehallan montadas 4 cuchillas: las numeradas 1 actúan sobre laprofundidad, las numeradas 2 sobre los flancos.

En las máquinas de los sistemas Heidenreich y Harbeck, seutilizan herramientas escalonadas que realizan el desbaste endos posiciones.

En el acabado de estos dentados se conjugan los movi-mientos de las herramientas y la rueda generación . En elsistema Gleason se acercan las herramientas a la rueda, y enel sistema Heidenreich la rueda a las herramientas.

El torno es una de las máquinas más antiguas e importan-te. Con ella podemos conseguir multitud de formas, ya seancomo propias y finales, o como previas de otras que finaliza-rán en otra máquina (por ejemplo en la fresadora).

Básicamente, cualquier torno del tipo que sea hace girarel bloque de material que se ha de transformar en pieza ymediante una herramienta fijada en su dispositivo, que des-plazaremos en los dos ejes (X / Z) en ambas direcciones (+ /-) le vamos a dar las formas deseadas. Formas que, en cual-quier caso y a pesar de la variedad posible siempre sonsuperficies de revolución.

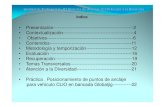

Una primera clasificación de los distintos tipos de tornosque nos podemos encontrar en la industria actual aproxima-da, para no faltar a la verdad es la siguiente:

Torno paralelo (también denominado: cilíndrico, decilindrar y roscar...).

Torno copiador.

Torno al aire.

Torno vertical.

Torno de doble cabezal.

Torno fresador (híbrido de torno y fresadora).

Torno barrena.

Torno revólver.Torno automático

(mecánico).

Diseños especiales.

En esta primera clasificación no hemos hecho referencia alos tornos CNC (de Control Numérico) porque la mayoría delos relacionados en ella, hoy en día están controlados por estesistema. Por tanto, entendemos que referirnos a un tipo detorno como propio de CNC es falsear la realidad; aunque

© ITES-PARANINFO

En desuso, aunque todavía quedan algunos

en funcionamiento, especialmente losautomáticos multihusillos.

Sus particularidades han sido absorbidaspor los sistemas de Control Numérico.

1 2 3

4 5 6

herramienta

w

a

a

L

w

herramienta

1

1

2

2

El torno es una de las máquinas más antiguas e importan-El torno es una de las máquinas más antiguas e importan-te. Con ella podemos conseguir multitud de formas, ya seante. Con ella podemos conseguir multitud de formas, ya seancomo propias y finales, o como previas de otras que finaliza-como propias y finales, o como previas de otras que finaliza-rán en otra máquina (por ejemplo en la fresadora).

Básicamente, cualquier torno del tipo que sea hace girarBásicamente, cualquier torno del tipo que sea hace girarel bloque de material que se ha de transformar en pieza yel bloque de material que se ha de transformar en pieza ymediante una herramienta fijada en su dispositivo, que des-mediante una herramienta fijada en su dispositivo, que des-plazaremos en los dos ejes (X / Z) en ambas direcciones (+ /plazaremos en los dos ejes (X / Z) en ambas direcciones (+ /-) le vamos a dar las formas deseadas. Formas que, en cual--) le vamos a dar las formas deseadas. Formas que, en cual-quier caso y a pesar de la variedad posible siempre sonquier caso y a pesar de la variedad posiblesuperficies de revolución.

Torno paralelo (también denominado: cilíndrico, deTorno paralelo (también denominado: cilíndrico, decilindrar y roscar...).

Torno fresador (híbrido de torno y fresadora).

En esta primera clasificación no hemos hecho referencia alos tornos CNC (de Control Numérico) porque la mayoría de

habitualmente se utiliza esta denominación para referirse atornos paralelos de bancada horizontal o inclinada gober-nados mediante este sistema.

De todas formas, haremos una referencia a ellos, sobretodo para ver algunas características diferenciadoras en eldiseño del órgano portaherramientas (en el argot se le deno-mina torreta).

El torno paralelo es el tipo más elemental de los conocidos,aunque de él obtienen las bases el resto.

Los trabajos característicos que se realizan en él son:

cilindrado,

refrentado,

mandrinado,

torneado cónico,

roscado,

taladrado,

ranurado,

moleteado,

otros como: rectificado, fresado, etc. con acoplamien-tos especiales.

Las partes principales que componen estas máquinas y dondese montan los mecanismos y sistemas de transmisión de movi-miento, control de posicionamiento, alojamientos de herramien-tas, apoyo y sujeción de piezas a mecanizar, etc. son:

bancada,

cabezal fijo,

carros,

contracabezal (también denominado contrapunta, cabe-zal móvil...).

La bancada, al igual que en todas las máquinas herramien-tas, al servir de soporte del resto de los elementos que sirvenpara desarrollar los distintos trabajos es la parte más recia.Generalmente el material con el que se construye es de fundi-ción y/o fundición de acero, de una o varias piezas en los tor-nos de pequeña envergadura suelen ser de una sola .

De su robustez y de la precisión con la que estén mecanizadassus guías, depende en gran medida el rendimiento de la máquina.

En la parte superior están mecanizadas las guías para eldesplazamiento del carro principal y las destinadas al despla-zamiento del contracabezal. Estas guías están endurecidas porun tratamiento de templado, y rectificadas.

Para evitar deformaciones de las guías y reforzar el con-junto, las bancadas suelen estar reforzadas por nervios, deba-jo de los cuales según los modelos se monta una bandejapara recoger el líquido refrigerante y las virutas generadas enel proceso de mecanizado.

Muchos fabricantes de máquinas herramientas fundían susbancadas y, para estabilizar el material, las dejaban a la intem-perie durante un período de un año o más, para después podermecanizarlas. Actualmente se envejecen en hornos especialesmediante una serie de ciclos térmicos de calentamiento-enfriamiento.

En algunos modelos, la bancada muestra un «escote» juntoal cabezal fijo. La utilidad de este escote es la de poder tor-near piezas de diámetros mayores a los permitidos por la dis-tancia del eje principal a la parte superior de las guías y a laparte superior del carro transversal.

Es evidente que la longitud de estas piezas a mecanizargracias al escote al menos la parte del diámetro mayor queentra en él debe ser menor que la del mismo.

Habitualmente está compuesto de una caja de fundiciónmontada sobre el extremo izquierdo de la bancada. En algu-nos casos actualmente excepcionales se funde el cabezalcon la bancada.

© ITES-PARANINFO

Guías carroprincipal

Guíascontracabezal

Nervio

Cabezal fijoContracabezal

Carros

Bancada

Husillos

Sección extraíble

Escote

habitualmente se utiliza esta denominación para referirse ahabitualmente se utiliza esta denominación para referirse atornos paralelos de bancada horizontal o inclinada gober-tornos paralelos nados mediante este sistema.

El torno paralelo es el tipo más elemental de los conocidos,El torno paralelo es el tipo más elemental de los conocidos,aunque de él obtienen las bases el resto.

Los trabajos característicos que se realizan en él son:

cilindrado,

refrentado,

mandrinado,

torneado cónico,

roscado,

taladrado,

ranurado,

moleteado,

otros como: rectificado, fresado, etc. con acoplamien-otros como: rectificado, fresado, etc. con acoplamien-tos especiales.

Las partes principales que componen estas máquinas y dondeLas partes principales que componen estas máquinas y dondese montan los mecanismos y sistemas de transmisión de movi-se montan los mecanismos y sistemas de transmisión de movi-miento, control de posicionamiento, alojamientos de herramien-miento, control de posicionamiento, alojamientos de herramien-tas, apoyo y sujeción de piezas a mecanizar, etc. son:

bancada,

cabezal fijo,

carros,

contracabezal (también denominado contrapunta, cabe-contracabezal (también denominado contrapunta, cabe-zal móvil...).

La bancada, al igual que en todas las máquinas herramien-La bancada, al igual que en todas las máquinas herramien-tas, al servir de soporte del resto de los elementos que sirventas, al servir de soporte del resto de los elementos que sirvenpara desarrollar los distintos trabajos es la parte más recia.para desarrollar los distintos trabajos es la parte más recia.Generalmente el material con el que se construye es de fundi-Generalmente el material con el que se construye es de fundi-ción y/o fundición de acero, de una o varias piezas en los tor-ción y/o fundición de acero, de una o varias piezas nos de pequeña envergadura suelen ser de una sola .

De su robustez y de la precisión con la que estén mecanizadasDe su robustez y de la precisión con la que estén mecanizadassus guías, depende en gran medida el rendimiento de la máquina.

En la parte superior están mecanizadas las guías para elEn la parte superior están mecanizadas las guías para eldesplazamiento del carro principal y las destinadas al despla-desplazamiento del carro principal y las destinadas al despla-zamiento del contracabezal. Estas guías están endurecidas porzamiento del contracabezal. Estas guías están endurecidas porun tratamiento de templado, y rectificadas.

Para evitar deformaciones de las guías y reforzar el con-Para evitar deformaciones de las guías y reforzar el con-junto, las bancadas suelen estar reforzadas por nervios, deba-junto, las bancadas suelen estar reforzadas por nervios, deba-jo de los cuales según los modelos se monta una bandejajo de los cuales según los modelos se monta una bandejapara recoger el líquido refrigerante y las virutas generadas enpara recoger el líquido refrigerante y las virutas generadas enel proceso de mecanizado.

En el cabezal se monta el eje principal en cuyo extremo seincorporan los órganos de sujeción de la pieza a mecanizar(plato de garras, de arrastre...). Este eje es el que transmite elmovimiento a la pieza, recibido desde el motor y modificadala velocidad de giro mediante la combinación de engranajesde la caja de velocidades.

También en el cabezal, o junto a él, se monta otra cajadenominada de avances en el argot, pero ya en desuso «cajaNorton» mediante la cual, a través de otras cadenas cinemá-ticas se transmite el movimiento sincronizado con el ejeprincipal a los husillos de cilindrar y/o roscar.

El conjunto de carros de un torno está compuesto básica-mente por:

carro principal o de bancada,

carro transversal,

carro orientable (también denominado «charriot»).

El carro principal se desliza sobre las guías de la bancada,y a su vez, sirve de base soporte de los otros dos.

En su parte delantera (también denominada delantal), estánmontados los mecanismos para realizar los movimientos deavance en los ejes Z y/o X, tanto manual como automática-mente.

El carro transversal se desliza transversalmente al eje detorno a través de las guías en forma de cola de milano meca-nizadas en el carro principal. En la parte superior de este carroencontramos un limbo graduado que sirve de referencia parael carro orientable.

Mediante este carro podemos establecer la profundidad depasada, refrentar, etc. Su accionamiento puede ser manual oautomático.

El carro orientable se desliza sobre unas guías también enforma de cola de milano mecanizadas en la parte superior deuna base redonda, que a su vez está montada en la parte supe-rior del carro transversal, en la zona donde se encuentra ellimbo graduado. Esta base redonda también lleva una gradua-ción para que, combinando con la que se encuentra en el carrotransversal, podamos establecer el desplazamiento angularnecesario para el mecanizado de conos, chaflanes, etc. Estabase se fija en el carro transversal mediante elementos desujeción adecuados habitualmente tornillos y tuercas .

En la parte superior del carro orientable se acopla el dispo-sitivo portaherramientas («torreta») donde lógicamente semontan las herramientas adecuadas para cada tipo de opera-ción a realizar. Esta torreta puede tener diversas formas (cua-drada, hexagonal...), sistemas de anclaje (tornillo, excéntri-ca...), posicionamiento y cambio rápido, etc.

La fijación y reglaje de las herramientas varía según lossistemas. Existen varios tipos, pero lo más habitual es encon-trarse con la clásica torreta cuadrada, o con la del tipo Good-Chap (figura superior) en cualquiera de sus modalidades. Laventaja de esta torreta es que mediante un espárrago regula-mos la altura de la punta de la herramienta, sin tener que estarsuplementando con chapas de distintos espesores hasta conse-guir el reglaje correcto en el caso de la torreta clásica .

El contracabezal (contrapunta, cabezal móvil...) se sitúa enel lado opuesto del cabezal fijo, o sea en la otra punta de labancada, asentado sobre las guías mecanizadas para él por lasque se puede deslizar para poder posicionarse en cualquier

© ITES-PARANINFO

Caja de velocidadesPlato de garras

Guías carro principalCaja de avances y roscado

portaherramientas

Carro principal

Husillo deroscar

Husillo de cilindrar/refrentar

Disposición de la torreta

portaherramientas(Vista superior)

Torreta

Carroorientable

Cremallera

DelantalCarro

transversal

En el cabezal se monta el eje principal en cuyo extremo seEn el cabezal se monta el eje principal en cuyo extremo seincorporan los órganos de sujeción de la pieza a mecanizarincorporan los órganos de sujeción de la pieza a mecanizar(plato de garras, de arrastre...). Este eje es el que transmite el(plato de garras, de arrastre...). Este eje es el que transmite elmovimiento a la pieza, recibido desde el motor y modificadamovimiento a la pieza, recibido desde el motor y modificadala velocidad de giro mediante la combinación de engranajesla velocidad de giro mediante la combinación de engranajesde la caja de velocidades.

También en el cabezal, o junto a él, se monta otra cajaTambién en el cabezal, o junto a él, se monta otra cajadenominada de avances en el argot, pero ya en desuso «cajaen el argot, pero ya en desuso «cajaNorton» mediante la cual, a través de otras cadenas cinemá-mediante la cual, a través de otras cadenas cinemá-ticas se transmite el movimiento sincronizado con el ejesincronizado con el ejeprincipal a los husillos de cilindrar y/o roscar.

El conjunto de carros de un torno está compuesto básica-El conjunto de carros de un torno está compuesto básica-mente por:

carro principal o de bancada,

carro transversal,

carro orientable (también denominado «charriot»).

El carro principal se desliza sobre las guías de la bancada,El carro principal se desliza sobre las guías de la bancada,y a su vez, sirve de base soporte de los otros dos.

En su parte delantera (también denominada delantal), estánEn su parte delantera (también denominada ), estánmontados los mecanismos para realizar los movimientos demontados los mecanismos para realizar los movimientos deavance en los ejes Z y/o X, tanto manual como automática-avance en los ejes Z y/o X, tanto manual como automática-mente.

El carro transversal se desliza transversalmente al eje dese desliza transversalmente al eje detorno a través de las guías en forma de cola de milano meca-torno a través de las guías en forma de cola de milano meca-nizadas en el carro principal. En la parte superior de este carronizadas en el carro principal. En la parte superior de este carroencontramos un limbo graduado que sirve de referencia paraencontramos un limbo graduado que sirve de referencia parael carro orientable.

Mediante este carro podemos establecer la profundidad deMediante este carro podemos establecer la profundidad depasada, refrentar, etc. Su accionamiento puede ser manual opasada, refrentar, etc. Su accionamiento puede ser manual oautomático.

El carro orientable se desliza sobre unas guías también ense desliza sobre unas guías forma de cola de milano mecanizadas en la parte superior demecanizadas en la parte superior deuna base redonda, que a su vez está montada en la parte supe-una base redonda, que a su vez está montada en la parte supe-rior del carro transversal, en la zona donde se encuentra elrior del carro transversal, en la zona donde se encuentra ellimbo graduado. Esta base redonda también lleva una gradua-limbo graduado. Esta base redonda también lleva una gradua-ción para que, combinando con la que se encuentra en el carroción para que, combinando con la que se encuentra en el carrotransversal, podamos establecer el desplazamiento angulartransversal, podamos establecer el desplazamiento angularnecesario para el mecanizado de conos, chaflanes, etc. Estanecesario para el mecanizado de conos, chaflanes, etc. Estabase se fija en el carro transversal mediante elementos debase se fija en el carro transversal mediante elementos desujeción adecuados habitualmente tornillos y tuercas .

En la parte superior del carro orientable se acopla el dispo-En la parte superior del carro orientable se acopla el dispositivo portaherramientas («torreta») donde lógicamente sesitivo portaherramientas ( ) donde lógicamente semontan las herramientas adecuadas para cada tipo de opera-montan las herramientas adecuadas para cada tipo de opera-ción a realizar. Esta torreta puede tener diversas formas (cua-ción a realizar. Esta torreta puede tener diversas formas (cua-drada, hexagonal...), sistemas de anclaje (tornillo, excéntri-drada, hexagonal...), sistemas de anclaje (tornillo, excéntri-ca...), posicionamiento y cambio rápido, etc.

La fijación y reglaje de las herramientas varía según losLa fijación y reglaje de las herramientas varía según lossistemas. Existen varios tipos, pero lo más habitual es encon-sistemas. Existen varios tipos, pero lo más habitual es encon-trarse con la clásica torreta cuadrada, o con la del tipo Good-

mos la altura de la punta de la herramienta, sin tener que estarsuplementando con chapas de distintos espesores hasta conse-suplementando con chapas de distintos espesores hasta conse-guir el reglaje correcto en el caso de la torreta clásica

El contracabezal (contrapunta, cabezal móvil...) se sitúa enEl contracabezal (contrapunta, cabezal móvil...) se sitúa enel lado opuesto del cabezal fijo, o sea en la otra punta de lael lado opuesto del cabezal fijo, o sea en la otra punta de labancada, asentado sobre las guías mecanizadas para él por lasbancada, asentado sobre las guías mecanizadas para él por lasque se puede deslizar para poder posicionarse en cualquier

lugar de la bancada, manteniendo la alineación con el eje prin-cipal.

El material del que está construido habitualmente es fundi-ción, y se compone de dos elementos principales:

base,

cuerpo.

La base es el soporte donde se monta el cuerpo y donde estánmecanizados los encajes para poder desplazarse por las guíasde la bancada. En esta base está el sistema de alineación con eleje principal y parte del dispositivo de fijación a la bancada.

El otro elemento, el cuerpo, está situado encima de la base,suele ser de forma alargada y monta un dispositivo alineadocon el eje principal compuesto por un eje tubular (tambiéndenominado «caña del contrapunto»), que mediante un husi-llo roscado se desplaza para que, montando un utillaje deno-minado contrapunto fijo o giratorio sirve de apoyo para laspiezas a mecanizar cuya longitud lo requiera.

También se utiliza para operaciones de taladrado. Se susti-tuye el contrapunto por un portabrocas, o brocas directamen-te con acoplamiento cono morse y se realiza el taladrado.

Los tornos al aire son una adaptación del torno paralelo parael torneado de piezas de diámetros grandes y poca longitud.

Su bancada es muy baja prácticamente a nivel del suelo , elplato de grandes dimensiones y sistemas de garras individuales,los carros suelen tener características particulares, por ejemplo:la motorización individual, doble conjunto de carros, etc.

El contracabezal se utiliza en ocasiones muy concretas, porlo que es habitual ver este tipo de máquinas sin él.

También es habitual verlos con escote, claro está que esteescote está realizado en el suelo. Por esta razón, la mayoría deestos tornos requieren de una cimentación especial.

En casos excepcionales, y para el torneado de grandes ejes,se acopla un cabezal móvil e independiente. En este caso tam-bién se requiere de cimentación especial.

Los tornos verticales, tal como se deduce, son máquinas enlas que se hace girar la pieza en un eje vertical, cambiando ladisposición horizontal del torno paralelo.

Estos tornos, tal como podemos ver en la imagen primerade la página siguiente, están pensados para el mecanizado degrandes diámetros en formas regulares o no, y con más longi-tud (altura) que en los tornos al aire y prácticamente imposi-bles de mecanizar en tornos paralelos. Tienen el plato en posi-ción horizontal y a poca altura del suelo, gracias a ello, lacarga y descarga de piezas se produce con más facilidad.

En la sujeción de las piezas, tiene la ventaja del peso de lamisma, y ello favorece el asiento sobre el plato. Por ésta y otrasrazones, el plato es proporcionalmente grande y siempre robusto.

En el esquema de la página siguiente podemos ver las par-tes principales de un torno vertical: bancada con su plato,montante/s, brazo (puente móvil, porta carros...) y carro por-taherramientas.

La base de la máquina está formada por la bancada que esel alojamiento de los mecanismos de accionamiento y el ejevertical que incorpora el plato. Algunos modelos permiten eldesplazamiento del plato sobre las guías de la bancada paravariar el diámetro a tornear, otros son fijos.

© ITES-PARANINFO

GuíasContrapunto Eje contracabezal

Contracabezal

lugar de la bancada, manteniendo la alineación con el eje prin-lugar de la bancada, manteniendo la alineación con el eje pricipal.

El material del que está construido habitualmente es fundi-El material del que está construido habitualmente es fundi-ción, y se compone de dos elementos principales:

base,

cuerpo.

La base es el soporte donde se monta el cuerpo y donde estánes el soporte donde se monta el cuerpo y donde estánmecanizados los encajes para poder desplazarse por las guíasmecanizados los encajes para poder desplazarse por las guíasde la bancada. En esta base está el sistema de alineación con eleje principal y parte del dispositivo de fijación a la bancada.

El otro elemento, el cuerpo, está situado encima de la base,El otro elemento, el cuerpo, está situado encima de la base,suele ser de forma alargada y monta un dispositivo alineadosuele ser de forma alargada y monta un dispositivo con el eje principal compuesto por un eje tubular (tambiéncon el eje principal compuesto por un eje tubular (tambiéndenominado «caña del contrapunto»), que mediante un husi-«caña del contrapunto»), que mediante un husi-llo roscado se desplaza para que, montando un utillaje deno-llo roscado se desplaza para que, montando un utillaje deno-minado contrapunto fijo o giratorio sirve de apoyo para lasminado contrapunto fijo o giratorio sirve de apoyo para laspiezas a mecanizar cuya longitud lo requiera.

También se utiliza para operaciones de taladrado. Se susti-También se utiliza para operaciones de taladrado. Se susti-tuye el contrapunto por un portabrocas, o brocas directamen-tuye el contrapunto por un portabrocas, o brocas directamen-te con acoplamiento cono morse y se realiza el taladrado.

Los tornos automáticos de cabezal móvil tienen su princi-pal aplicación en la fabricación de piezas delgadas y largas,gracias a la corta distancia existente entre la luneta o cojinetede apoyo de la pieza y la herramienta.

En la última figura de la página anterior podemos observarel detalle de la disposición de herramientas en un torno auto-mático de cabezal fijo.

En la figura inferior podemos observar el detalle del accio-namiento de un carro portaherramientas por palanca articula-da, correspondiente a una máquina de cabezal fijo.

En los tornos automáticos monohusillos, las herramientasactúan de forma sucesiva y sincronizada, y, después de realizarsu función, permanecen estacionarias hasta el siguiente ciclo.

Los tornos multihusillos se diseñaron y construyeron paraeliminar en la medida de lo posible los tiempos muertos delas herramientas. Para ello se hace actuar a la vez a todas lasherramientas sobre todas las barras, de manera que, cuandoterminan en una posición, enlazan con la siguiente. Así quecuando la máquina está funcionando totalmente, se obtieneuna pieza acabada por cada husillo o estación.

Suelen ser de 4, 6, 8 y hasta 12 husillos. Para hacernos unaidea general, observaremos la imagen anterior es de un tipode torno de 8 husillos y veremos la distribución de éstos. Elgiro del tambor portahusillos lo controla el árbol de mandomediante un mecanismo, habitualmente de cruz de Malta. Elmando de las herramientas tanto longitudinales como trans-versales y verticales está al cargo de varios árboles de levas.

Los tornos llamados «de control numérico» (CNC) básica-mente tienen la misma estructura que los tornos paralelos con-vencionales, pero con ciertas adaptaciones y modificaciones,adecuadas a los requerimientos de las funciones del CNC.

El Control Numérico es un sistema diseñado y construidopara automatizar y controlar todas las acciones de la máquina,sea torno, fresadora, mandrinadora, etc.

Generalmente, con un CNC podemos controlar:

los movimientos de los carros y del cabezal,

valores y sentidos de las velocidades de avance y decorte,

cambios de herramientas (posiciones de la torreta),

cambios de pieza,

© ITES-PARANINFO

Luneta

Los tornos llamados «de control numérico» (CNC) básica-«de control numérico» (CNC)mente tienen la misma estructura que los tornos paralelos con-mente tienen la misma estructura que los tornos paralelos con-vencionales, pero con ciertas adaptaciones y modificaciones,vencionales, pero con ciertas adaptaciones y modificaciones,adecuadas a los requerimientos de las funciones del CNC.

El Control Numérico es un sistema diseñado y construidoEl Control Numérico es un sistema diseñado y construidopara automatizar y controlar todas las acciones de la máquina,para automatizar y controlar todas las acciones de la máquina,sea torno, fresadora, mandrinadora, etc.

Generalmente, con un CNC podemos controlar:

los movimientos de los carros y del cabezal,

valores y sentidos de las velocidades de avance y devalores y sentidos de las velocidades de avance y decorte,

cambios de herramientas (posiciones de la torreta),

cambios de pieza,

estados de funcionamientos: fallos de amarre (presión,etc.), parámetros fuera de rango...

otras condiciones: refrigerante (activado o no), frenos, etc.

Por todo ello, es fácil entender el cambio de forma y estruc-tura del órgano portaherramientas, del sistema de amarre ycentraje de éstas, así como del órgano de sujeción, de losmotores y husillos encargados de los movimientos de loscarros.

En la figura superior podemos observar el detalle construc-tivo de un husillo a bolas (bolas circulantes, con tuerca dereglaje).

Este tipo de husillos son los encargados de trasmitir losmovimientos de los motores de avance de los carros sin ries-go de transferir holguras, y en caso de aparecer, tienen la posi-bilidad de ajustarse de nuevo.

Debido a su estructura reducen al mínimo los esfuerzos parael desplazamiento, lo que junto a la facilidad de deslizamientode los carros sobre sus guías, favorece la precisión, capacidadde arranque del material y suavidad durante el mecanizado,evitando vibraciones y deformaciones innecesarias.

Es importante aclarar que también existen modelos demáquinas equipados con opciones totalmente diversas: platos,

torretas, herramientas motorizadas, posicionadores, etc. Yademás otras equipadas con semicontroles, otras sólo convisualizadores de cotas, etc.

Por tanto, es importante distinguir un visualizador de cotas,que aunque presente una forma parecida a un CNC no tienemucho que ver con un semicontrol o un Control Numérico. Sufunción básica, aunque incorpore otras, es la de presentar lascoordenadas de los ejes con relación a los puntos de referen-cia que se hayan establecido.

Los semicontroles adoptan distintas variedades, depen-diendo de la máquina donde se monten, de la producción arealizar, etc.

TaladradoraSeguramente, uno de los primeros artilugios mecánicos

desarrollados en la prehistoria fuera una taladradora parahacer agujeros en algunos materiales.

Taladradora movida por rueda hidráulica (Salomón de Caus).

En el principio de una herra-mienta girando, o sea, generandouna superficie de revolución inte-rior en materiales diversos, essobre el que se basan todas las tala-dradoras. A esta herramienta se ledenomina broca, que puede adop-tar diversas formas constructivassegún los requerimientos.

Podemos establecer una clasifi-cación general de los tipos de tala-dradoras -exceptuando particulari-dades- como sigue:

25© ITES-PARANINFO

00Introducción a las máquinas herramientas

AvanceBroca

Corte

estados de funcionamientos: fallos de amarre (presión,etc.), parámetros fuera de rango...

otras condiciones: refrigerante (activado o no), frenos, etc.

Es importante aclarar que también existen modelos demáquinas equipados con opciones totalmente diversas: platos,

torretas, herramientas motorizadas, posicionadores, etc. Yademás otras equipadas con semicontroles, otras sólo convisualizadores de cotas, etc.

Por tanto, es importante distinguir un visualizador de cotas,que aunque presente una forma parecida a un CNC no tienemucho que ver con un semicontrol o un Control Numérico. Sufunción básica, aunque incorpore otras, es la de presentar lascoordenadas de los ejes con relación a los puntos de referen-cia que se hayan establecido.

Los semicontroles adoptan distintas variedades, depen-diendo de la máquina donde se monten, de la producción arealizar, etc.

Los portabrocas y los conos Morse se aflojan y se quitan del husillo de la máqui-na mediante una cuña cónica (ver figura 4.2.1.14) preparada al respecto, la cual semete en el alojamiento del husillo de la máquina y se hace que el cono o portabro-cas se desclave garantizando que éstos no se dañen.

Operaciones de taladrado: Se conoce con el nombre de operación de taladradoa la operación de mecanizar agujeros. Para realizar este trabajo debemos de tener unorden lógico de operaciones:

1º - Fijar la pieza a taladrar en la mesa de la máquina mediante una mordaza si la piezaes de pequeñas dimensiones, o bien sujetarla con tornillos si la pieza es grande.

2º - Montar la broca en el portabrocas del diámetro adecuado al agujero que sequiere mecanizar.

3º - Seleccionar las r.p.m. a dar a la broca en función del diámetro de la broca yde la calidad del acero de la misma (acero al carbono, acero rápido, metalduro, etc.). Se deberá de tener en cuenta la dureza del material a trabajar.

4º - Realizar el taladro con el avance adecuado, refrigerando la broca si procede.(figura 4.2.1.15).

La longitud total del taladrado se define por:

Taladrado de agujeros grandes: Cuando tenemos que mecanizar taladros de diá-metros muy grandes, no se pueden taladrar directamente con la broca del diámetrofinal, pues al filo de la misma le costaría mucho trabajo penetrar en el materialaumentando mucho el esfuerzo de corte.

El sistema es taladrar primero con una broca de menor diámetro de forma que elagujero realizado sirva de guía a la broca de mayor diámetro. Ver figura 4.2.1.16.

El diámetro de la broca a emplear para mecanizar el primer agujero debe de seraproximadamente 1/4 del diámetro de la broca para mecanizar el diámetro final.

Cortado de arandelas en la taladradora: Uno de los trabajos que se realizan en lamáquina de taladrar es el corte de arandelas. Para ello se emplea un útil que le llamamosmandrino (figura 4.2.1.17) con una cuchilla afilada regulable en medida para obtener eldiámetro de arandela pedido, de forma que éste se monta en el portabrocas de la máqui-na de taladrar y mediante un taladro guía se le hace avanzar hasta el corte de la arandela.

Los tornos paralelos son las máquinas encargadas del mecanizado de piezas cuyageometría son cuerpos de revolución, aunque con accesorios pueden trabajar todotipo de piezas.

Estas máquinas tienen el eje principal que imprime el movimiento de rotación alas piezas a mecanizar, al cual en un extremo se le fija un plato de garras que a suvez sirve para fijar o sujetar la pieza que se va a trabajar.

Las herramientas van fijadas en una torre mediante tornillería, y son las encarga-das de cortar o tallar el material a mecanizar; son las que reciben el movimiento detraslación a través de los carros de la máquina, desplazándose por todo el plano detrabajo de la pieza.

EN EL TORNO

El movimiento de rotación lo recibe la piezaEl movimiento de traslación lo reciben las herramientas

D = D / 4

Lt = L + l

© ITES-PARANINFO

Avance

D

d

EN EL TORNO

El movimiento de rotación lo recibe la piezaEl movimiento de rotación lo recibe la piezaEl movimiento de traslación lo reciben las herramientas

Los tornos paralelos son las máquinas encargadas del mecanizado de piezas cuyaLos tornos paralelos son las máquinas encargadas del mecanizado de piezas cuyageometría son cuerpos de revolución, aunque con accesorios pueden trabajar todogeometría son cuerpos de revolución, aunque con accesorios pueden trabajar todotipo de piezas.

Estas máquinas tienen el eje principal que imprime el movimiento de rotación aEstas máquinas tienen el eje principal que imprime el movimiento de rotación alas piezas a mecanizar, al cual en un extremo se le fija un plato de garras que a sulas piezas a mecanizar, al cual en un extremo se le fija un plato de garras que a suvez sirve para fijar o sujetar la pieza que se va a trabajar.

Las herramientas van fijadas en una torre mediante tornillería, y son las encarga-Las herramientas van fijadas en una torre mediante tornillería, y son las encarga-das de cortar o tallar el material a mecanizar; son las que reciben el movimiento dedas de cortar o tallar el material a mecanizar; son las que reciben el movimiento detraslación a través de los carros de la máquina, desplazándose por todo el plano detraslación a través de los carros de la máquina, desplazándose por todo el plano detrabajo de la pieza.

El torno (figura 4.2.2.1) es una máquina que trabaja en el plano, pues sólo tienedos ejes de trabajo, el carro que desplaza las herramientas a lo largo de la pieza, lla-mado carro longitudinal, o eje Z, y el carro que desplaza las herramientas perpendi-cularmente al eje de simetría de la pieza, llamado carro transversal o eje X. Lleva untercer carro, llamado Charriot, montado sobre el carro transversal, el cual medianteun tambor graduado en 360º puede girar y tomar ángulos; este carro es el encargadode la mecanización de conos.

La bancada está construida de fundición gris estabilizada y sobre ella se apoyantodas las piezas que componen la máquina. Tiene nervios que evitan la deformaciónde la bancada por dilataciones.

Las guías (figura 4.2.2.2) sobre las que se apoyan y deslizan los carros son pris-máticas y están mecanizadas en la propia bancada con un acabado de rectificado.

Características de un torno: Este modelo de máquina lo tenemos desde el depequeñas dimensiones, llamado torno de sobremesa, para la mecanización de piezasde pequeño tamaño, hasta máquinas de unas grandes dimensiones para la mecaniza-ción de piezas que tienen que ser manipuladas con grúa. Ante esta diversidad demodelos y tamaños de máquinas que podemos encontrar, no nos queda más que defi-nirlas para saber de qué tipo y tamaño de máquina así como de qué prestaciones esta-mos hablando, y esto lo hacemos conociendo sus características.

Las características de una máquina nos las dan la envergadura de la máquina y susposibilidades de trabajo para las cuales ha sido diseñada y fabricada.

Las características fundamentales de un torno nos las definen:

La distancia entre puntos. Es la máxima longitud de pieza que se puede mecanizar.

Altura de puntos. Es el diámetro máximo que en él se puede trabajar sin contarel escote.

Número de velocidades. Es la gama de revoluciones que tiene esa máquina.

Caja de avances. Son los distintos pasos de avance para cilindrar y roscar que sepueden tener con un juego de ruedas.

Número de cono Morse que tiene el eje y el contrapunto.

Potencia del motor.

Características de manejo. Es la posición de los mandos para su manejo.

Carrera del carro orientable. Es la máxima longitud que puede mecanizar elcarro orientable en el mecanizado de conos.

Cadena cinemática: La cadena cinemática de una máquina es la que estudia losmovimientos de dicha máquina, y en el torno distinguimos tres tipos de movimientos:

Transmisión del movimiento del eje principal.

Transmisión de los carros de la máquina.

Transmisión de los movimientos de la caja de avances.

Transmisión del movimiento del eje principal: Es el que imprime el movimien-to de rotación a la pieza a mecanizar. Cuando el motor M de la máquina se pone enmarcha manda las revoluciones a una caja de cambios de engranajes, en la cualmediante un sistema de palancas se pueden seleccionar las revoluciones deseadas, deforma que la pieza a mecanizar lleve las revoluciones adecuadas a la dureza del mate-rial y tipo de herramienta con la que se va a trabajar. Generalmente las cajas de cam-bios constan de tres ejes, el motriz o conductor que recibe el movimiento directamen-te del motor el cual lleva siempre las mismas revoluciones, el eje intermedio con untren de engranajes que según engranen con los otros ejes modifican sus revoluciones,y el eje conducido el cual recibe las revoluciones finales y le imprime el movimientode rotación al plato del torno el cual fija la pieza a mecanizar. Figura 4.2.2.3.

Delantal de la máquina: Es la parte donde van alojados los mecanismos deaccionamiento de los carros, así como los automáticos de los avances y el sistema deembrague para el roscado.

Es una de las partes más importantes de la máquina.

© ITES-PARANINFO

Eje conductorPieza a trabajar

Características de un torno:

El torno (figura 4.2.2.1) es una máquina que trabaja en el plano, pues sólo tieneEl torno (figura 4.2.2.1) es una máquina que trabaja en el plano, pues sólo tienedos ejes de trabajo, el carro que desplaza las herramientas a lo largo de la pieza, lla-dos ejes de trabajo, el carro que desplaza las herramientas a lo largo de la pieza, lla-mado carro longitudinal, o eje Z, y el carro que desplaza las herramientas perpendi-mado carro longitudinal, o eje , y el carro que desplaza las herramientas perpendi-cularmente al eje de simetría de la pieza, llamado carro transversal o eje X. Lleva uncularmente al eje de simetría de la pieza, llamado carro transversal o eje tercer carro, llamado Charriot, montado sobre el carro transversal, el cual mediantetercer carro, llamado Charriot, montado sobre el carro transversal, el cual medianteun tambor graduado en 360º puede girar y tomar ángulos; este carro es el encargadoun tambor graduado en 360º puede girar y tomar ángulos; este carro es el encargadode la mecanización de conos.

La bancada está construida de fundición gris estabilizada y sobre ella se apoyanLa bancada está construida de fundición gris estabilizada y sobre ella se apoyantodas las piezas que componen la máquina. Tiene nervios que evitan la deformacióntodas las piezas que componen la máquina. Tiene nervios que evitan la deformaciónde la bancada por dilataciones.

Delantal de la máquina: Es la parte donde van alojados los mecanismos deDelantal de la máquina: Es la parte donde van alojados los mecanismos deaccionamiento de los carros, así como los automáticos de los avances y el sistema deaccionamiento de los carros, así como los automáticos de los avances y el sistema deembrague para el roscado.

La distancia entre puntos. Es la máxima longitud de pieza que se puede mecanizar.

Altura de puntos. Es el diámetro máximo que en él se puede trabajar sin contarAltura de puntos. Es el diámetro máximo que en él se puede trabajar sin contarel escote.

Número de velocidades. Es la gama de revoluciones que tiene esa máquina.

Caja de avances. Son los distintos pasos de avance para cilindrar y roscar que seCaja de avances. Son los distintos pasos de avance para cilindrar y roscar que sepueden tener con un juego de ruedas.

Número de cono Morse que tiene el eje y el contrapunto.

Potencia del motor.

Características de manejo. Es la posición de los mandos para su manejo.

Carrera del carro orientable. Es la máxima longitud que puede mecanizar elCarrera del carro orientable. Es la máxima longitud que puede mecanizar elcarro orientable en el mecanizado de conos.

Los tambores de los husillos que desplazan los carros van graduados en milíme-tros y llevan un nonio para conseguir la precisión en la pasada.

Solamente se pueden automatizar el carro transversal y el longitudinal, el charriotpara el mecanizado de los conos se maneja a mano. En la figura 4.2.2.5 se ve undelantal de un torno

Nonio de los carros: Los carros del torno, como los de cualquier máquina, se des-plazan haciéndoles girar mediante un volante el cual va fijo en el husillo del carrocorrespondiente (longitudinal, transversal, Charriot) y éstos incorporan un tamborgraduado (figura 4.2.2.6) que es el nonio del carro correspondiente, mediante el cualse obtiene la precisión de pasada que la herramienta va a dar a la pieza que se meca-niza, y como consecuencia se obtiene la precisión de la pieza a mecanizar.

Para obtener la precisión del nonio del carro de una máquina se aplica la fórmulade la precisión del tambor que incorpora, la cual la tenemos en el cuadro. Para ellotenemos que saber el paso del husillo del carro, el cual lo averiguamos o bien midién-dolo, que no siempre se puede medir por la protección del mismo, o poniendo elnonio a 0 y dando una pasada a la pieza la cual medimos; a continuación damos unavuelta completa al nonio y damos otra pasada a la pieza volviendo a medir; la dife-rencia de medidas dividido por 2 será la profundidad de pasada, que a su vez será elpaso del husillo del carro correspondiente.

Tenemos que hacer avanzar el carro transversal de un torno 2,48 mm,sabiendo que el paso del husillo es de 4 mm y el tambor está graduado en 50 divi-siones. ¿Cuántas vueltas y divisiones tenemos que hacer girar el tambor para despla-zar el carro dicha medida?

Aplicamos la fórmula y tenemos Pt = 4 / 50 = 0,08 mm nos avanza por división.(precisión del tambor.)

Tendremos que hacer avanzar el tambor 2,48 / 0,08 = 31 divisiones.

Tenemos que hacer avanzar el carro transversal de un torno 6,75 mm.

Si el tambor graduado del carro transversal tiene 80 divisiones y el paso del husi-llo es de 4 mm. ¿Cuántas divisiones tendremos que hacer avanzar el carro?

Pt = 4 / 80 = 0,05 mm es la precisión del tambor por división

6,75 / 0,05 = 136 divisiones a correr135 / 80 = 1 vuelta y 55 divisiones.

Caja de avances: Es el mecanismo compuesto de una caja de engranajes de diver-sos diámetros y número de dientes, los cuales admiten una gama de posiciones capa-ces de obtener los pasos de avance que transmiten a la barra de cilindrar para elmecanizado en automático del cilindrado y refrentado. Figura 4.2.2.7.

También dispone de un mecanismo que transmite los pasos al husillo patrón de ros-car, obteniéndose así los pasos de las roscas métrica, Wihtworth, etc., a mecanizar.

Plato de garras: Plato de garras es el elemento mecánico encargado de sujetar laspiezas que se van a mecanizar en el torno y va sujeto al husillo o eje principal de lamáquina mediante un cuello roscado, de forma que queda solidario al husillo de lamáquina. Cuando gira el husillo de la máquina, gira también el plato, imprimiéndo-le así el movimiento de rotación a la pieza a mecanizar.

Problema

Problema

Paso del husillo del carroPrecisión del tambor = ------------------------------------------------------------------

Nº de divisiones del tambor

© ITES-PARANINFO

P

Los tambores de los husillos que desplazan los carros van graduados en milíme-Los tambores de los husillos que desplazan los carros van graduados en milíme-tros y llevan un nonio para conseguir la precisión en la pasada.

Solamente se pueden automatizar el carro transversal y el longitudinal, el charriotSolamente se pueden automatizar el carro transversal y el longitudinal, el charriotpara el mecanizado de los conos se maneja a mano. En la figura 4.2.2.5 se ve un

Nonio de los carros: Los carros del torno, como los de cualquier máquina, se des-Los carros del torno, como los de cualquier máquina, se des-plazan haciéndoles girar mediante un volante el cual va fijo en el husillo del carroplazan haciéndoles girar mediante un volante el cual va fijo en el husillo del carrocorrespondiente (longitudinal, transversal, Charriot) y éstos incorporan un tamborcorrespondiente (longitudinal, transversal, Charriot) y éstos incorporan un tamborgraduado (figura 4.2.2.6) que es el nonio del carro correspondiente, mediante el cualgraduado (figura 4.2.2.6) que es el nonio del carro correspondiente, mediante el cualse obtiene la precisión de pasada que la herramienta va a dar a la pieza que se meca-se obtiene la precisión de pasada que la herramienta va a dar a la pieza que se meca-niza, y como consecuencia se obtiene la precisión de la pieza a mecanizar.

Plato de garras: Plato de garras es el elemento mecánico encargado de sujetar lasPlato de garras: Plato de garras es el elemento mecánico encargado de sujetar laspiezas que se van a mecanizar en el torno y va sujeto al husillo o eje principal de lamáquina mediante un cuello roscado, de forma que queda solidario al husillo de lamáquina. Cuando gira el husillo de la máquina, gira también el plato, imprimiéndo-máquina. Cuando gira el husillo de la máquina, gira también el plato, imprimiéndo-le así el movimiento de rotación a la pieza a mecanizar.

Precisión del tambor = ------------------------------------------------------------------Nº de divisiones del tamborNº de divisiones del tambor

Paso del husillo del carroPaso del husillo del carro

Tenemos que hacer avanzar el carro transversal de un torno 2,48 mm,Tenemos que hacer avanzar el carro transversal de un torno 2,48 mm,sabiendo que el paso del husillo es de 4 mm y el tambor está graduado en 50 divi-sabiendo que el paso del husillo es de 4 mm y el tambor está graduado en 50 divi-siones. ¿Cuántas vueltas y divisiones tenemos que hacer girar el tambor para despla-siones. ¿Cuántas vueltas y divisiones tenemos que hacer girar el tambor para despla-zar el carro dicha medida?

Aplicamos la fórmula y tenemos Pt = 4 / 50 = 0,08 mm nos avanza por división.Aplicamos la fórmula y tenemos Pt = 4 / 50 = 0,08 mm nos avanza por división.(precisión del tambor.)

Tendremos que hacer avanzar el tambor 2,48 / 0,08 = 31 divisiones.

Caja de avances: Es el mecanismo compuesto de una caja de engranajes de diver-Caja de avances: Es el mecanismo compuesto de una caja de engranajes de diver-sos diámetros y número de dientes, los cuales admiten una gama de posiciones capa-

El plato de garras dispone de tres patas o garras, las cuales se cierran o abren con-céntricamente al eje de la máquina de tal forma que son capaces de sujetar perfecta-mente las piezas de geometría cilíndrica para su mecanizado. Estas patas o garras sonaccionadas por una llave (llave de plato) que hace girar una espiral, la cual desplazalas garras. Ver figura 4.2.2.8.

Dispone de dos juegos de garras, unas llamadas de exteriores que sujetan piezascuyo mecanizado se realiza por la parte exterior de la pieza, y otro juego llamado deinterior para sujetar piezas huecas (sujeción por el interior de la pieza) cuyo mecani-zado se realiza por el interior de la pieza.

También se dispone de platos de cuatro garras con el fin de poder fijar piezas de geo-metría cuadrada, y platos de garras independientes, las cuales cierran o abren sus garrasde forma independiente, pudiéndose sujetar y mecanizar piezas de geometrías irregulares.

Estos platos como consecuencia del trabajo que realizan y por la ubicación en lamáquina se suelen ensuciar y además reciben directamente la viruta cortada por lasherramientas, especialmente en los mecanizados de interiores, viruta que si no selimpia entorpece el funcionamiento de cierre y apertura de las mordazas, descentran-do las piezas que sujetamos en el mismo para su mecanizado.

Por lo tanto, requieren un mantenimiento de limpieza y engrase con relativa fre-cuencia. Para realizar una limpieza y puesta a punto del plato se debe de desmontar,limpiando la espiral y las guías de las mordazas.

Sujeción de piezas en un plato de garras independientes: El plato de garras inde-pendientes tiene la ventaja de que podemos coger piezas de geometría irregular oincluso prismática, pues tienen la ventaja como hemos comentado de que podemosabrir y cerrar las garras de forma unitaria e independiente unas de otras.

Para sujetar una pieza en este modelo de plato procederemos al trazado del eje desimetría del mecanizado de la pieza y auxiliándonos del punto montado en el contra-punto del torno podemos sujetar y centrar piezas de diversa geometría. En la figura4.2.2.9 tenemos un plato sujetando y centrando una pieza de geometría prismática.

Portaherramientas: Son los elementos en donde se colocan las herramientas quevan a cortar la pieza que tenemos que mecanizar. El portaherramientas va fijado enci-ma del carro orientable y las cuchillas o herramientas se fijan a él mediante tornillos;como tenemos una gran variedad de trabajos que podemos realizar en el torno, y lasherramientas a fijar en ellos son muy variadas, también tenemos una gran variedadde modelos de portaherramientas y según la geometría y el tamaño de la misma esco-geremos el adecuado a la herramienta que tenemos que emplear.

Los portaherramientas más comunes son los llamados de posicionamiento rápido,pues éstos pueden regularse en altura (eje de simetría de la máquina) y son los másprácticos. En las figuras 4.2.2.10 a la 4.2.2.10.B, se muestran un portaherramientasde posicionamiento rápido y un portaherramientas para herramientas de exterior ypara herramientas de interior.

Contrapunto: Está situado al final de la bancada y consta de un soporte que se apoyaen las guías de la bancada, se desplaza manualmente a lo largo de las guías de la banca-da del torno y se fija a la misma mediante un tornillo que lo aprieta a la bancada.

Dispone de un tubo llamado caña que se desplaza a lo largo del contrapuntomanualmente, y en el extremo del tubo lleva mecanizado interiormente un conoMorse en el que se fijan las herramientas con las que podemos trabajar, como son:

El punto cónico para la fijación de piezas, portabrocas, brocas de mango cónico,etc. En las figuras 4.2.2.11 y 12 se muestra un contrapunto y el detalle del conoMorse.

Por el otro extremo va fijado a un volante que mediante una rosca, generalmentede geometría cuadrada, hace que se desplace la caña en el eje longitudinal de lamáquina. Sus aplicaciones fundamentales son:

Sujetar las piezas entre puntos para su mecanizado.

Centrar herramientas en la máquina.

© ITES-PARANINFO

El plato de garras dispone de tres patas o garras, las cuales se cierran o abren con-El plato de garras dispone de tres patas o garras, las cuales se cierran o abren con-céntricamente al eje de la máquina de tal forma que son capaces de sujetar perfecta-céntricamente al eje de la máquina de tal forma que son capaces de sujetar perfecta-mente las piezas de geometría cilíndrica para su mecanizado. Estas patas o garras sonmente las piezas de geometría cilíndrica para su mecanizado. Estas patas o garras sonaccionadas por una llave (llave de plato) que hace girar una espiral, la cual desplazaaccionadas por una llave (llave de plato) que hace girar una espiral, la cual desplazalas garras. Ver figura 4.2.2.8.

Dispone de dos juegos de garras, unas llamadas de exteriores que sujetan piezasDispone de dos juegos de garras, unas llamadas de exteriores que sujetan piezascuyo mecanizado se realiza por la parte exterior de la pieza, y otro juego llamado decuyo mecanizado se realiza por la parte exterior de la pieza, y otro juego llamado deinterior para sujetar piezas huecas (sujeción por el interior de la pieza) cuyo mecani-interior para sujetar piezas huecas (sujeción por el interior de la pieza) cuyo mecani-zado se realiza por el interior de la pieza.

Por el otro extremo va fijado a un volante que mediante una rosca, generalmentePor el otro extremo va fijado a un volante que mediante una rosca, generalmentede geometría cuadrada, hace que se desplace la caña en el eje longitudinal de lade geometría cuadrada, hace que se desplace la caña en el eje longitudinal de lamáquina. Sus aplicaciones fundamentales son:

Sujetar las piezas entre puntos para su mecanizado.

Centrar herramientas en la máquina.

También se dispone de platos de cuatro garras con el fin de poder fijar piezas de geo-También se dispone de platos de cuatro garras con el fin de poder fijar piezas de geo-metría cuadrada, y platos de garras independientes, las cuales cierran o abren sus garrasmetría cuadrada, y platos de garras independientes, las cuales cierran o abren sus garrasde forma independiente, pudiéndose sujetar y mecanizar piezas de geometrías irregulares.

Portaherramientas: Son los elementos en donde se colocan las herramientas queSon los elementos en donde se colocan las herramientas quevan a cortar la pieza que tenemos que mecanizar. El portaherramientas va fijado enci-van a cortar la pieza que tenemos que mecanizar. El portaherramientas va fijado enci-ma del carro orientable y las cuchillas o herramientas se fijan a él mediante tornillos;ma del carro orientable y las cuchillas o herramientas se fijan a él mediante tornillos;como tenemos una gran variedad de trabajos que podemos realizar en el torno, y lascomo tenemos una gran variedad de trabajos que podemos realizar en el torno, y lasherramientas a fijar en ellos son muy variadas, también tenemos una gran variedadherramientas a fijar en ellos son muy variadas, también tenemos una gran variedadde modelos de portaherramientas y según la geometría y el tamaño de la misma esco-de modelos de portaherramientas y según la geometría y el tamaño de la misma esco-geremos el adecuado a la herramienta que tenemos que emplear.

Contrapunto: Está situado al final de la bancada y consta de un soporte que se apoyaContrapunto: Está situado al final de la bancada y consta de un soporte que se apoyaen las guías de la bancada, se desplaza manualmente a lo largo de las guías de la banca-en las guías de la bancada, se desplaza manualmente a lo largo de las guías de la banca-da del torno y se fija a la misma mediante un tornillo que lo aprieta a la bancada.

Dispone de un tubo llamado caña que se desplaza a lo largo del contrapuntoDispone de un tubo llamado que se desplaza a lo largo del contrapuntomanualmente, y en el extremo del tubo lleva mecanizado interiormente un conomanualmente, y en el extremo del tubo lleva mecanizado interiormente un conoMorse en el que se fijan las herramientas con las que podemos trabajar, como son:

El punto cónico para la fijación de piezas, portabrocas, brocas de mango cónico,El punto cónico para la fijación de piezas, portabrocas, brocas de mango cónico,etc. En las figuras 4.2.2.11 y 12 se muestra un contrapunto y el detalle del cono

Mecanizar taladros (montando el portabrocas).

Montar brocas con mango cónico.

Guiar machos de roscar.

Tipos de trabajos a realizar en el torno: Es una máquina que como hemos dichoanteriormente mecaniza fundamentalmente cuerpos de revolución, y las operacionesque básicamente realiza las resumimos en:

Cilindrado: Es la operación que se realiza en el torno y corresponde como supalabra indica a la mecanización de cilindros; se realiza desplazando el carro longi-tudinal a lo largo del eje Z (ver figura 4.2.2.13).

Es la operación más sencilla y convencional que realiza esta máquina; el delantaldel torno lleva un dispositivo para poder realizar esta operación en automático.

Cuando las piezas a mecanizar son largas, se cilindra entre puntos, arrastrando lapieza con perro y con el plato. Cuando las piezas a trabajar son de pequeña longitudse fijan al plato y se mecanizan al aire como expone la figura.

Según la herramienta que nos interese montar, podemos cilindrar de derecha aizquierda o viceversa, con lo cual deberemos de tener en cuenta la geometría del filode la herramienta.

En la figura 4.2.2.14 se expone la forma de cilindrar con herramientas de dere-chas, izquierdas, neutra. Como se ve podemos elegir la herramienta que más nos con-viene para realizar el cilindrado. La herramienta llamada neutra puede trabajar en losdos sentidos, como se aprecia en el dibujo.

Mecanizado de cilindros entre puntos: Cuando tenemos que cilindrar piezas queson muy largas, no se pueden colocar al aire, solamente cogidas con el plato deltorno, pues éstas se escapan del plato con el esfuerzo de empuje de la cuchilla, debe-mos de cogerlas con el plato y apoyarlas con el contrapunto. Para ello tenemos quemecanizar un punto en la pieza con una broca especial, llamada broca de punto, lacual tiene el ángulo del cono del contrapunto, que son 60º. Ver figura cilindrado entrepuntos, 4.2.2.17.

Esta operación se realiza en el mismo torno colocando un portabrocas en el con-trapunto y haciendo penetrar la broca unos milímetros en el material, tal como se veen la figura 4.2.2.15.

TRABAJOS DEL TORNO

CilindradroRefrentadoMecanizado de conosMecanizado de roscasMecanizado de espiralesMecanizado de radios

© ITES-PARANINFO

z

Cilindrado a derechas

Cilindrado a izquierdas

Cilindrado con herramienta neutra

PiezaPunto

Cuchilla

D dp

aL

Mecanizar taladros (montando el portabrocas).

Montar brocas con mango cónico.

Guiar machos de roscar.

TRABAJOS DEL TORNO

CilindradroRefrentadoMecanizado de conosMecanizado de roscasMecanizado de espiralesMecanizado de radios

Cilindrado: Es la operación que se realiza en el torno y corresponde como suEs la operación que se realiza en el torno y corresponde como supalabra indica a la mecanización de cilindros; se realiza desplazando el carro longi-palabra indica a la mecanización de cilindros; se realiza desplazando el carro longi-tudinal a lo largo del eje Z (ver figura 4.2.2.13).

Mecanizado de cilindros entre puntos: Cuando tenemos que cilindrar piezas queMecanizado de cilindros entre puntos: Cuando tenemos que cilindrar piezas queson muy largas, no se pueden colocar al aire, solamente cogidas con el plato delson muy largas, no se pueden colocar al aire, solamente cogidas con el plato deltorno, pues éstas se escapan del plato con el esfuerzo de empuje de la cuchilla, debe-torno, pues éstas se escapan del plato con el esfuerzo de empuje de la cuchilla, debe-mos de cogerlas con el plato y apoyarlas con el contrapunto. Para ello tenemos quemos de cogerlas con el plato y apoyarlas con el contrapunto. Para ello tenemos quemecanizar un punto en la pieza con una broca especial, llamada broca de punto, lamecanizar un punto en la pieza con una broca especial, llamada broca de punto, lacual tiene el ángulo del cono del contrapunto, que son 60º. Ver figura cilindrado entre

Tipos de trabajos a realizar en el torno: Es una máquina que como hemos dichoTipos de trabajos a realizar en el torno: Es una máquina que como hemos dichoanteriormente mecaniza fundamentalmente cuerpos de revolución, y las operacionesanteriormente mecaniza fundamentalmente cuerpos de revolución, y las operacionesque básicamente realiza las resumimos en:

Es la operación más sencilla y convencional que realiza esta máquina; el delantalEs la operación más sencilla y convencional que realiza esta máquina; el delantaldel torno lleva un dispositivo para poder realizar esta operación en automático.

Esta operación se realiza en el mismo torno colocando un portabrocas en el con-Esta operación se realiza en el mismo torno colocando un portabrocas en el con-trapunto y haciendo penetrar la broca unos milímetros en el material, tal como se ve

Refrentado: Se conoce con el nombre de refrentar a la operación del mecanizadode las caras frontales de la pieza, perpendiculares al eje Z (al carro longitudinal).Estas operaciones se realizan desplazando el carro transversal X atacando la cuchi-lla frontalmente a la pieza (figura 4.2.2.18), y el desplazamiento del carro se realizahasta el centro de la pieza, pues al ser un cuerpo de revolución solamente hace faltallegar hasta el eje de simetría de la pieza.

La herramienta para el refrentado debe de estar situada perfectamente a la alturadel punto.

Operación de moleteado: En mecánica en muchas ocasiones tenemos que mani-pular piezas con las manos, y si éstas tienen la superficie lisa, tienen tendencia aescaparse o se nos resbalan; una superficie lisa y pulida presenta un agarre de difícilsujeción, dificultando su manipulación.

La operación de moleteado tiene como fin el evitar esa dificultad; es decir, que nose nos resbalen las piezas de las manos incluso teniéndolas aceitadas, pudiendogarantizar la manipulación de las mismas. También es una operación que se realizaen las piezas con objeto de decorarlas o embellecerlas.

Es un trabajo realizado por presión con una herramienta llamada moleta de aceroduro, la cual está estriada y cuyas estrías se clavan en la pieza a trabajar (moletear),dejando la pieza con un relieve el cual garantiza que la manipulación de piezas conla mano sea buena; también podemos emplear el moleteado como decoración. En lafigura 4.2.2.19 tenemos el paso de la moleta y moletas de varios pasos.

Por ser una operación realizada por presión, cuando tenemos que moletear lasuperficie de una pieza, será la primera operación que se realiza en la superficie dela pieza a trabajar.

Las moletas trabajan clavándose e hinchando la superficie de la pieza a mecani-zar, por lo tanto aumentan el diámetro de la pieza por la deformación del material.

A la pieza que vamos a trabajar se le debe de dejar menor diámetro del que debede tener una vez pasada la moleta, para compensar la deformación del material.

El diámetro que debe de tener la pieza antes de la operación del moleteado está enfunción del paso de la moleta a emplear y lo calculamos por la fórmula:

D = Diámetro a dejar antes de moleteard = Diámetro final de la piezaP = Paso de la moleta

Tenemos que moletear un cilindro con una moleta de paso 1,5 mm, ycuyo diámetro final tiene que ser de 50 mm. ¿A qué diámetro debemos de tornear elcilindro para pasarle la moleta y que nos quede a 50 mm exactos? Figura 4.2.2.20.

Aplicamos la fórmula y tendremos que D = 50 – (1,5 / 2) = 49,25 mm

Mecanizado de conos: El torno es el encargado de mecanizar conos en cuerposde revolución, operación que en esta máquina se puede realizar de varias formas.Cuando mecanizamos un cono generalmente tenemos que calcular sus medidas,como son los diámetros del mismo, su longitud y el ángulo que tiene.

Si definimos un cono diremos que es un volumen limitado por una superficie cóni-ca, el cual tenemos que conocer con el fin de poderlo calcular y preparar la máquinapara su mecanizado. Ver medidas de un cono en la figura 4.2.2.21.

Las características de un cono son:

Diámetro mayor D = d + 2BADiámetro menor d = D – 2BA, siendo BA = sen BCLongitud del cono L = AC, siendo AC = BC cos

= Ángulo

Problema

D = d – (P / 2)

© ITES-PARANINFO

x

BC

A

L

Refrentado: Se conoce con el nombre de refrentar a la operación del mecanizadoSe conoce con el nombre de refrentar a la operación del mecanizadode las caras frontales de la pieza, perpendiculares al eje Z (al carro longitudinal).de las caras frontales de la pieza, perpendiculares al eje Z (al carro longitudinal).Estas operaciones se realizan desplazando el carro transversal X atacando la cuchi-Estas operaciones se realizan desplazando el carro transversal X atacando la cuchi-lla frontalmente a la pieza (figura 4.2.2.18), y el desplazamiento del carro se realizalla frontalmente a la pieza (figura 4.2.2.18), y el desplazamiento del carro se realizahasta el centro de la pieza, pues al ser un cuerpo de revolución solamente hace faltahasta el centro de la pieza, pues al ser un cuerpo de revolución solamente hace faltallegar hasta el eje de simetría de la pieza.

La herramienta para el refrentado debe de estar situada perfectamente a la alturaLa herramienta para el refrentado debe de estar situada perfectamente a la alturadel punto.

Operación de moleteado: En mecánica en muchas ocasiones tenemos que mani-Operación de moleteado: En mecánica en muchas ocasiones tenemos que mani-pular piezas con las manos, y si éstas tienen la superficie lisa, tienen tendencia apular piezas con las manos, y si éstas tienen la superficie lisa, tienen tendencia aescaparse o se nos resbalan; una superficie lisa y pulida presenta un agarre de difícilescaparse o se nos resbalan; una superficie lisa y pulida presenta un agarre de difícilsujeción, dificultando su manipulación.

La operación de moleteado tiene como fin el evitar esa dificultad; es decir, que noLa operación de moleteado tiene como fin el evitar esa dificultad; es decir, que nose nos resbalen las piezas de las manos incluso teniéndolas aceitadas, pudiendose nos resbalen las piezas de las manos incluso teniéndolas aceitadas, pudiendogarantizar la manipulación de las mismas. También es una operación que se realizagarantizar la manipulación de las mismas. También es una operación que se realizaen las piezas con objeto de decorarlas o embellecerlas.

Es un trabajo realizado por presión con una herramienta llamada moleta de aceroEs un trabajo realizado por presión con una herramienta llamada duro, la cual está estriada y cuyas estrías se clavan en la pieza a trabajar (moletear),duro, la cual está estriada y cuyas estrías se clavan en la pieza a trabajar (moletear),dejando la pieza con un relieve el cual garantiza que la manipulación de piezas condejando la pieza con un relieve el cual garantiza que la manipulación de piezas conla mano sea buena; también podemos emplear el moleteado como decoración. En lala mano sea buena; también podemos emplear el moleteado como decoración. En lafigura 4.2.2.19 tenemos el paso de la moleta y moletas de varios pasos.

Las moletas trabajan clavándose e hinchando la superficie de la pieza a mecani-Las moletas trabajan clavándose e hinchando la superficie de la pieza a mecani-zar, por lo tanto aumentan el diámetro de la pieza por la deformación del material.

A la pieza que vamos a trabajar se le debe de dejar menor diámetro del que debeA la pieza que vamos a trabajar se le debe de dejar menor diámetro del que debede tener una vez pasada la moleta, para compensar la deformación del material.

Mecanizado de conos: El torno es el encargado de mecanizar conos en cuerposEl torno es el encargado de mecanizar conos en cuerposde revolución, operación que en esta máquina se puede realizar de varias formas.de revolución, operación que en esta máquina se puede realizar de varias formas.Cuando mecanizamos un cono generalmente tenemos que calcular sus medidas,Cuando mecanizamos un cono generalmente tenemos que calcular sus medidas,como son los diámetros del mismo, su longitud y el ángulo que tiene.

Mecanizado de conos con el Charriot: Llamamos charriot al carro orientable deltorno. Figura 4.2.2.22. Este tipo de mecanizado de conos se emplea para piezas rela-tivamente pequeñas, pues el recorrido del carro orientable no suele ser de carrerasmuy grande.

El charriot lleva un semicírculo graduado en grados, el cual se puede girar unángulo determinado, y como lleva las herramientas montadas encima del carro, cuan-do la cuchilla se desplaza por la longitud de la pieza a mecanizar, ésta describe la tra-yectoria de la generatriz del cono mecanizando éste. Ver figura 4.2.2.23.

Si se conoce el ángulo se inclina el carro / 2 y a continuación se mecaniza elcono.

Si no se conoce el ángulo ß y se conocen los diámetros mayor y menor del cono,así como su longitud, se calcula la tag del ángulo ß según la fórmula:

Tenemos que mecanizar un cono cuyo diámetro mayor ha de tener 45 mm y el diámetro menor 35 mm. Si su longitud es de 62 mm, ¿cuántos gradostendremos que girar el charriot para mecanizar dicho cono?

Aplicamos la fórmula y tendremos que tang ß = (45 – 35) / (2 62) = 4º 36´

Mecanizado de conos con el contrapunto: Cuando el recorrido del carro charriotno nos da la longitud del cono a mecanizar por falta de recorrido, empleamos elmecanizado de conos mediante el contrapunto. Figura 4.2.2.24.

Por lo tanto, este sistema se emplea para la fabricación de conos de piezas largas,y el sistema consiste en descentrar el contrapunto del eje de simetría del torno unvalor (M) determinado y calculado de antemano, luego mecanizamos la pieza entrepuntos. Figura 4.2.2.25.

El desplazamiento del contrapunto está en función de los diámetros del cono y desu longitud y se calcula por:

Tenemos que mecanizar un cono de 558 mm de longitud, siendo ladiferencia de diámetros de 4 mm. ¿Cuántos mm tendremos que desplazar el contra-punto?

Tenemos que M = 5 / 2 = 2,5 mm

Problema

D – dM = -------------------

2

Problema

D – dTang = ---------------------

2 L

© ITES-PARANINFO

Pieza

Carro graduado

2

0

0M

Pieza

Cabezal

ContrapuntoD

Ld

Si se conoce el ángulo se inclina el carro / 2 y a continuación se mecaniza elSi se conoce el ángulo cono.

Mecanizado de conos con el Charriot: Llamamos charriot al carro orientable deltorno. Figura 4.2.2.22. Este tipo de mecanizado de conos se emplea para piezas rela-torno. Figura 4.2.2.22. Este tipo de mecanizado de conos se emplea para piezas rela-tivamente pequeñas, pues el recorrido del carro orientable no suele ser de carrerastivamente pequeñas, pues el recorrido del carro orientable no suele ser de carrerasmuy grande.

El charriot lleva un semicírculo graduado en grados, el cual se puede girar unEl charriot lleva un semicírculo graduado en grados, el cual se puede girar unángulo determinado, y como lleva las herramientas montadas encima del carro, cuan-ángulo determinado, y como lleva las herramientas montadas encima del carro, cuan-do la cuchilla se desplaza por la longitud de la pieza a mecanizar, ésta describe la tra-do la cuchilla se desplaza por la longitud de la pieza a mecanizar, ésta describe la tra-yectoria de la generatriz del cono mecanizando éste. Ver figura 4.2.2.23.

Cálculo de la inclinación de un cono con comparador de reloj: Si queremosverificar el ángulo de un cono, o simplemente verificar si el carro orientable del tornoestá puesto con la inclinación correcta para el mecanizado de conos, procedemos dela siguiente manera.

Mecanizamos el cono y situamos un comparador de reloj en el carro longitudinal.

Palpamos con el comparador en el punto C del cono poniendo el reloj compara-dor a 0, y desplazamos el carro longitudinal un recorrido hasta llegar al punto A, des-plazamiento longitudinal que conocemos a través del nonio del carro longitudinal.

Tomamos la lectura que nos da el comparador en el punto A, el cual nos indicarála diferencia de media del punto C al punto A, ver figura 4.2.2.26.

Ahora no nos queda nada más que calcular el ángulo . Para calcular el ángulo podemos aplicar la fórmula:

Estamos mecanizando un cono como el de la figura, y queremos com-probar si el ángulo corresponde a la medida del plano.

Seguimos el procedimiento y palpamos en el punto C; al desplazar el carro longi-tudinal al punto A nos da una longitud de 50 mm y la diferencia de medida del puntoC al A la tomamos en el comparador y nos da 6,14 mm.

Aplicamos la fórmula y tenemos que:

Tang = 6,14 / 50 = 7º es el valor de

Mecanizado de roscas en el torno: Este tipo de trabajo es una de las operacionesa realizar en esta máquina; está preparada y adaptada para mecanizar roscas de cual-quier tipo en las piezas del taller de metal.

Es una de las operaciones más complejas de mecanizado, pues interviene elmovimiento de los dos carros, el transversal, que le da la profundidad de pasada ala rosca, y el longitudinal, que corta la longitud de rosca.

Cálculo de parámetros para el roscado en el torno:

Lo primero que tenemos que calcular es la profundidad de la rosca, es decir el des-plazamiento que deberemos darle al carro transversal, eje (X), para profundizar larosca.

En segundo lugar deberemos de saber el paso que tiene la rosca (lo que avanza eltornillo o tuerca por vuelta completa), pues ese será el avance que deberá de llevarel carro longitudinal por cada vuelta que dé la pieza.

La profundidad de la rosca se calcula en función de qué tipo de rosca queremosmecanizar, por lo tanto veamos los diámetros que tiene una rosca.

Mecanizado de la rosca: Una vez conocidas las características de la rosca quequeremos mecanizar, lo primero que tenemos que hacer es calcular los datos de lamisma para su mecanizado.

Problema

© ITES-PARANINFO

Tang = Sen / Cos

AL B

C

Mecanizado de roscas en el torno: Este tipo de trabajo es una de las operacionesEste tipo de trabajo es una de las operacionesa realizar en esta máquina; está preparada y adaptada para mecanizar roscas de cual-a realizar en esta máquina; está preparada y adaptada para mecanizar roscas de cual-quier tipo en las piezas del taller de metal.

Es una de las operaciones más complejas de mecanizado, pues interviene elEs una de las operaciones más complejas de mecanizado, pues interviene elmovimiento de los dos carros, el transversal, que le da la profundidad de pasada amovimiento de los dos carros, el transversal, que le da la profundidad de pasada ala rosca, y el longitudinal, que corta la longitud de rosca.

Cálculo de parámetros para el roscado en el torno:

Lo primero que tenemos que calcular es la profundidad de la rosca, es decir el des-Lo primero que tenemos que calcular es la profundidad de la rosca, es decir el des-plazamiento que deberemos darle al carro transversal, eje (X), para profundizar laplazamiento que deberemos darle al carro transversal, eje (X), para profundizar larosca.

En segundo lugar deberemos de saber el paso que tiene la rosca (lo que avanza elEn segundo lugar deberemos de saber el paso que tiene la rosca (lo que avanza eltornillo o tuerca por vuelta completa), pues ese será el avance que deberá de llevartornillo o tuerca por vuelta completa), pues ese será el avance que deberá de llevarel carro longitudinal por cada vuelta que dé la pieza.

La profundidad de la rosca se calcula en función de qué tipo de rosca queremosLa profundidad de la rosca se calcula en función de qué tipo de rosca queremosmecanizar, por lo tanto veamos los diámetros que tiene una rosca.

Mecanizado de la rosca: Una vez conocidas las características de la rosca queUna vez conocidas las características de la rosca quequeremos mecanizar, lo primero que tenemos que hacer es calcular los datos de laqueremos mecanizar, lo primero que tenemos que hacer es calcular los datos de lamisma para su mecanizado.

Los datos que debemos de calcular son:

Diámetro exterior que debe de tener el cilindro donde vamos a mecanizar larosca.

Profundidad que tenemos que dar al carro transversal para que el filete de larosca quede en su justa profundidad y medida.

Darle el avance adecuado al carro longitudinal para que durante su recorrido lohaga llevando el paso de la rosca que tenemos que realizar.

La herramienta debe de entrar a cortar el material unos 5 milímetros antes delcomienzo de la rosca. Figura 4.2.2.27.

Los datos del diámetro exterior de la rosca y la profundidad de la misma los cal-culamos por las fórmulas de las características de las roscas que hemos visto en lospuntos anteriores. El avance a dar al carro longitudinal, que es el paso que tiene larosca, lo podemos conseguir mediante la caja de avances del torno; si ello no fueseposible por no disponer de dicho paso, tendríamos que calcularlo insertando las rue-das (engranajes) adecuadas en la lira del torno según vemos a continuación.

Se desea roscar una pieza de acero suave en el torno, cuyas medidasson de M 25 200 de 80 mm de longitud. Calcular los datos necesarios para sumecanizado. Ver figura 4.2.2.28.

Diámetro exterior del tornillo = 25.

Paso = 2 mm.

Profundidad de la rosca M = 0,7 2 = 1,4. Medida que tiene que profundizar elcarro transversal para el mecanizado de la rosca.

La herramienta hay que afilarla a 60º por ser una rosca de geometría métrica.

La longitud de roscado es de 80 mm, pero hay que tener en cuenta la entrada dela cuchilla en la pieza para el comienzo del roscado que generalmente se le dan5 mm. En la salida de la rosca se le darán también 3 mm para que la cuchilla ter-mine el corte de la rosca. Por lo tanto, el desplazamiento de la herramienta porpasada será de 80 + 5 + 3 = 88 mm.

Una vez terminada la pasada de corte, la herramienta se retirará unos 2 mmfuera del diámetro exterior de la rosca para que en el retorno no roce la superfi-cie de la rosca mecanizada. Si rozase cortaría la cresta de los dientes ya meca-nizados.

Si mecanizamos la rosca con una herramienta de acero rápido al 11% de cobal-to la velocidad de corte será de unos 40 m/min. Por lo tanto, las revoluciones delroscado serán:

N = (Vc 1.000) / ( D). Aplicando datos tendremos que: N = (40 1.000) /(3,14 25) = 509 r.p.m.