FABRICACIÓN DE BLOQUES DEVIDRI O ÓPTICO …boletines.secv.es/upload/198827291.pdf · proceso para...

Transcript of FABRICACIÓN DE BLOQUES DEVIDRI O ÓPTICO …boletines.secv.es/upload/198827291.pdf · proceso para...

BOLSOC.ESP.CERAM.VIDR. 27 (1988) 5, 291-297

FABRICACIÓN DE BLOQUES DE VIDRIO ÓPTICO USANDO UN SISTEMA HÍBRIDO DE CRISOLES CERÁMICOS Y MOLDEO CONTINUO 1)

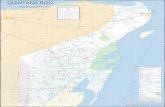

E. RIVERA L. E. CELAYA C.LC.E.S.E. Apartado Postal 2954 Ensenada, B. C , México

RESUMEN

Los procesos de fabricación que utilizan tanques o crisoles cerámicos recubiertos de platino para la producción de vidrio óptico no son adecuados debido a su alto costo para el mercado de los países en vías de desarrollo. Se ha diseñado un nuevo proceso de fabricación de vidrio óptico que permite producir 50 toneladas de vidrio al año, basándose en un sistema híbrido de crisoles cerámicos y moldeado continuo. Se describe el diseño del proceso para la instalación de una planta piloto de este tipo en Ensenada, Baja California, México.

The manufacturing of optical glasses by using ceramic crucibles or with platinum coating are not adequated due to the high production costs for countries in starting development.

A new manufacturing process for optical glasses whih allows a 50 ton/year production has been developed, taking into account a hybrid system constitued by ceramic crucibles and continuous moulding. The design of this process for the implementation of a pilot plant in Ensenada, Baja California, Mexico is described.

Fabrication de blocs de verre optique au moyen d'un système hybride de creusets céramiques et de moulage continu

En raison de leur coût élevé, les procédés de fabrication de verre optique qui utilisent des cuves ou des creusets céramiques recouverts de platine ne sont pas adaptés aux pays en voie de développement. Aussi a-t-on conçu un nouveau procédé de fabrication qui permet de produire 50 tonnes de verre optique par an, grâce à un système hybride de creusets céramiques et de moulage continu. Les auteurs décrivent la conception du procédé en vue de l'installation d'une usine pilote à Ensenada en Basse-Californie (Mexique).

Herstellung von optischen Glasblöcken unter Verwendung eines hybriden Systems von Keramiktiegeln und kontinuierlicher Einformung

Aufgrund ihres hohen Kostenaufwandes sind die Herstellungsverfahren, die zur Erzeugung von optischen Glas mit platingefütterten Behältern oder Keramiktiegeln arbeiten, für den Markt der Entwicklungsländer ungeeignet. Es wurde ein neues Herstellungsverfahren von optischen Glas entwickelt, das - unter Einsatz eines Mischsystems von Keramiktiegeln und kontinuierlicher Einformung - eine Produktion von 50 jato ermöglicht. Es wird die Auelegung des Prozesses zum Einsatz in einer technischen Versuchsanlage dieser Art in Niederkalifomien (Mexiko) beschrieben.

1. INTRODUCCIÓN

A partir de 1950 se han realizado considerables avances tecnológicos en la industria del vidrio óptico que permiten reducir enormemente los tiempos de producción. Los nuevos tipos de máquinas con alto grado de automatización han eliminado la necesidad de operarios altamente cualificados.

(1) Original recibido el 1 de septiembre de 1988.

SEPTIEMBRE-OCTUBRE, 1988

La fabricación de bloques de vidrio óptico se realiza principalmente por dos métodos:

a) Método de crisoles. b) Método continuo.

Los requerimientos de homogeneidad y las especificaciones de fabricación de los vidrios ópticos son más estrictos que la de los vidrios comerciales (botellas, vasos, ventanas, etc.).

El primer método o método de crisoles es utilizado cuan-

291

E. RIVERA, L. E. CELAYA

do la producción máxima es de 200-500 kg diarios de vidrio. Sus hornos de ftisión son de forma rectangular, con compartimientos independientes en donde se colocan cada uno de los crisoles con diferentes tipos de vidrio. Los crisoles pueden ser abiertos o cerrados. Para extraer el vidrio fundido se pueden utilizar dos procedimientos: a) enfriando el crisol para después de romper sus paredes seleccionar las piezas de vidrio obtenidas, y b) realizar el moldeo por colado con un recocido posterior de las lentes obtenidas.

El segundo método o método continuo es ampliamente utilizado cuando los requerimientos de producción son muy elevados. En la fabricación de vidrios ópticos se utilizan hornos balsa modificados para producciones más pequeñas.

La realización de este trabajo forma parte de un proyecto de vidrio óptico que se ha realizado en el Centro de Investigación Científica y de Educación Superior de Ensenada (CI-CESE), Baja California.

En México no existe ninguna planta de producción de vidrio óptico y los procesos utilizados para este fin no se pueden adaptar directamente por las características del mercado nacional. Por otro lado, no se tienen datos que permitan afirmar que ha habido esfuerzos serios para desarrollar esta tecnología en México, razón por la cual el CICESE, a través del grupo de Materiales Ópticos, ha diseñado un proceso de fabricación de bloques de vidrio óptico con características originales (1).

Los procesos de fabricación convencionales que utilizan tanques o crisoles cerámicos recubiertos de platino, para la producción de vidrio oftálmico (2), no son adecuados para mercados de países en vías de desarrollo, debido a su alto costo. La importación de vidrios especializados de las grandes compañías es muy difícil. En virtud de esto, se ha diseñado un proceso de fabricación que permite producir 50 ton de vidrio al año, que es aproximadamente la demanda del mercado nacional de este tipo de vidrio.

Se expone a continuación la concepción del diseño, así como la de cada uno de los equipos, susceptibles de utilizarse en la fabricación de vidrio óptico.

2. DESCMPCION DEL PROCESO

El método de fabricación de bloques de vidrio óptico por un método híbrido por crisoles cerámicos y moldeo aquí desarrollado se describe en la figura 1. Como puede verse, este método está constituido por dos etapas fundamentales relacionadas entre sí, a saber: a) fusión de homogeneización en crisoles cerámicos, y b) fusión de afinado y moldeo continuo realizada en crisol tipo balsa.

A continuación se describe detalladamente la tecnología desarrollada en cada una de las operaciones unitarias de este proceso.

2.1. Materias primas

Las materias primas se han seleccionado llevando a cabo análisis químico completo por métodos analíticos convencionales (absorción atómica, fluorescencia de rayos X, gravimetría, etc.) de las muestras nacionales existentes en este caso en el mercado mexicano. En el caso de los agentes afinantes, AS2O3 y Sb203, que constituyen únicamente un 3% de la mezcla de partida, se han utilizado materiales importados. Se ha realizado un control granulométrico de las ma-

TOLVAS DE ALMACEIMAMÍENTO

HOMOGENBZACION POR FRITADO

V VIDRIO FUNDIDO

A0UA DESTILADA bü̂

CONTROL MÉTODO DE INMERSIONI

HORNO DE AFINADO Y DE ALIMENTACIÓN

r No HORNO DE FUSION

(Gullet)

Pistón reciprocante

Fig. 1 .—Diagrama de flujo del sistema híbrido de producción de vidrio óptico desarrollado en el CICESE, Ensenada, Baja California, México.

terias primas mexicanas siguiendo la Norma ASTM 493-70 (1976) (3).

En la figura 2 se da un aspecto del almacén donde se re-cepcionan estas materias primas.

2.2. Composición

Se ha formulado un vidrio óptico, tipo «crown» convencional, cuya composición se da en la tabla I. Se ha realizado un estudio teórico que permitiera predecir la contribución de los componentes sobre el valor de los principales parámetros ópticos; a saber, índice de refracción f^J y dispersión de la luz (v) (4). La verificación experimental de estos modelos ha demostrado que las propiedades ópticas del vidrio aquí formulado están dentro del intervalo de error permitido para vidrios ópticos (An,,= ±0,001 y Ai;±0,20). La pesada y homogeneización de materias primas se ha realizado de acuerdo con los métodos convencionales en las industrias vidrieras.

292 BOL.SOC.ESP.CERAM.VIDR.VOL. 27 - NUM. 5

Fabricación de bloques de vidrio óptico usando un sistema híbrido de crisoles cerámicos y moldeo continuo

TABLA I

COMPOSICIÓN DEL VIDRIO «CROWN»

Porcentaje peso

SÍO2 69,054 CaO 8,901 NajO 14,528 AI2O3 1,029 K2O 2,472 B2O3 2,634 Sb203 1,183 AS2O3 0,196

2.3. Hornos

2.3.1. HORNO DE FUSION

El horno donde se realiza la fusión y primera homogenei-zación de la mezcla vitrificable se muestra en la figura 3. Se trata de un horno de crisoles, en el que la cámara de combustión se calienta por radiación de un par de muflas y de la bóveda. La fabricación de los crisoles ha sido también realizada en el CICESE y se describe más adelante. El sistema de calentamiento se consigue a través de dos quemadores de propano-aire, habiéndose construido un tren de válvulas para el control y seguridad de la relación propano-aire.

Las paredes del horno se construyeron de ladrillo sflico-aluminoso superduro existente en el mercado. En la pared exterior de este horno se ha utilizado ladrillo aislante. La bóveda se ha construido con ladrillo de sílice para evitar contaminaciones durante la fusión. El horno posee dos zonas de diferente temperatura:

— Zona de baja temperatura (1.200^ C) situada en la parte delantera del horno, y

— Zona de alta temperatura (1.450'' C) situada enfrente de las muflas.

En la primera zona se alimentan las materias primas por medio de una cuchara y se produce la descarga del fundido. En la segunda zona se llevan a cabo las reacciones químicas de fusión y el afinado posterior.

El desplazamiento del crisol entre ambas zonas se realiza por medio de un sistema de rodillos cerámicos de alta alúmina. El fundido se vierte desde la zona de baja temperatura inclinando el crisol por medio de un sistema mecánico refrigerado por agua. El líquido fluye sobre un canal de In-conel que se introduce por una ranura de la puerta del horno, cayendo a unos rodillos refrigerados por agua y situados sobre un depósito de agua a temperatura ambiente. La figura 4 muestra el dispositivo desarrollado para este proceso (5).

Este horno de primera fusión y homogeneización tiene la capacidad de producir 100 kg de vidrio óptico fritado cada seis horas.

2.3.2. HORNO DE AFINADO Y ALIMENTACIÓN

Las figuras 5a y b presentan dos aspectos del horno de afinado y alimentación. Este horno tiene como finalidad realizar una segunda fusión de afinado y acondicionado del vidrio a la temperatura de trabajo para el moldeo que se realiza en una prensa de moldeado que se describe en otro apartado. El moldeo se realiza por dosificación de gotas de peso controlado a los moldes de la prensa desde el crisol-balsa situado en el interior de este horno.

Las paredes interiores, y exteriores de la bóveda de este horno están construidas de manera similar al horno descrito anteriormente. El sistema de calentamiento difiere en este

Fig. 2.—Un aspecto del almacén de materias primas de la planta piloto de fabricación de vidrio óptico de Valle Verde, Ensenada, Baja Califor

nia, México. Fig3.—Horno de fusión.

SEPTIEMBRE-OCTUBRE, 1988 293

E. RIVERA, L. E. CELAYA

Fig. 4.—Sistema de fritado del vidrio de la primera fusión.

caso ligeramente del horno anterior, ya que un quemador se sitúa en la parte posterior de la bóveda, concentrando el calor por radiación en la parte media del crisol, mientras que el otro quemador está colocado enfrente de la boca de alimentación del vidrio fritado.

Un sistema de carriles como puede apreciarse en la figura 5b permite cambiar el crisol-balsa cada vez que se desee fabricar otro tipo de vidrio sin necesidad de utilizar otro horno.

2.4. Crisoles

Tradicionalmente, en la fabricación de vidrios ópticos se usan tres tipos de crisoles: a) crisoles cerámicos, b) crisoles de platino y c) balsas continuas recubiertas de platino. El

crisol de platino es el más adecuado para los vidrios de tipo «crown», pero su precio es prohibitivo para producciones cortas y para países en vías de desarrollo. Los crisoles de tipo cerámico producen un vidrio óptico de muy buena calidad, pero con menor eficiencia que los de platino.

2.4. L CRISOLES DE FUSION

Los crisoles de cerámica utilizados en el horno de primera fusión se han fabricado en el laboratorio de materiales cerámicos del CICESE. Se ha formulado una pasta cerámica altamente resistente a la corrosión del vidrio (6) a base de caolines mexicanos que ha permitido fabricar crisoles cerámicos, así como pistones, tubos, bóvedas, goteras, agitadores, etc., necesarios en los diversas etapas del proceso. La figura 6 presenta la amplia gama de materiales refractarios preparados para este proyecto de desarrollo tecnológico.

Las materias primas utilizadas para la fabricación de los crisoles han sido arcillas refractarias mezcladas en la proporción indicada en la tabla II. Se ha utilizado el proceso de colaje sobre moldes cónicos de escayola. El diámetro medio superior de los crisoles de mayor tamaño es de 50 cm, el diámetro medio inferior es de 40 cm, siendo la altura de unos 35 cm. Las paredes de este tipo de crisoles son de aproximadamente 5 cm, con un fondo de crisol de unos 7 cm. Se ha diseñado y construido un torno rectificador de velocidad variable cuya herramienta de corte es movida por un pistón hidráulico, lo cual permite un dimensionamiento preciso de las paredes del crisol (fig. 6b). La cocción de las piezas vaciadas del molde se ha realizado a L350° C.

Los crisoles fabricados para el proceso de desarrollo de fabricación de vidrio aquí descrito cumplen con los requisi-

294

¥vg.5.—Dos aspectos del horno de afinado y alimentación.

BOL.SOC.ESP.CERAM.VIDR.VOL. 27 - NUM. 5

Fabricación de bloques de vidrio óptico usando un sistema híbrido de crisoles cerámicos y moldeo continuo

Fig. 6.—a) Diversos materiales refractarios fabricados en la planta piloto de Valle Verde, Baja California, México, b) Tomo hidráulico de rectificado de crisoles refractarios diseñado y desarrollado en el CICESE.

tos estipulados para la fabricación de vidrio óptico. Se han realizado ensayos de control de calidad de estos crisoles; a saber: resistencia al ataque químico, impurezas, agrietamientos, resistencia a la deformación, porosidad-permeabilidad y resistencia al choque térmico. De estos ensayos el de más

TABLA II

COMPOSICIÓN DE LA MEZCLA DE MATERIAS PRIMAS PARA LA FABRICACIÓN DE CRISOLES DE FUSION

DE VIDRIO ÓPTICO

Materia prima % peso

Análisis material químico final

% peso

Feldespato potásico Arcilla «hall clay» de Tennesse Arcilla «hall clay» de Kentucky Caolín de Corralitos

Chamota*

6,0 10,0 10,0 21,5

52,5

SÍO2 AI2O3 Fe203 TÍO2 y Zr02 CaO MgO K2O Pérd. por cale in.

59,5 35,6 0,2 0,8 0,1 0,3 2,2 0,6

Chamota es la pasta cerámica con la que se fabrican los crisoles cocidos a 1.400° C y molida a diversos tamaños de grano.

interés para la fabricación de vidrio óptico es el de resistencia al ataque químico (6).

2.4.2. CRISOLES-BALSA DE AFINADO Y ALIMENTACIÓN

Se ha diseñado un crisol-balsa con una garganta alimenta-dora de la capa homogénea del vidrio (fig. 7), que es de donde se sitúa la sección de acondicionamiento del vidrio para el moldeo. Esta sección es un estrecho canal donde se coloca el sistema que dosifica el vidrio ftindido a la prensa de moldeado.

La composición de partida para la elaboración de este crisol-balsa ha sido la misma que en el caso de los crisoles anteriores (tabla II). En este caso se han preparado unos 500 kg de pasta refractaria moldeable que se ha aplicado por impacto sobre las paredes de un molde de madera. La pieza cruda ha sido secada y cocida en el mismo horno de afinado y alimentación a 1.350° C.

2.5. Sistema de moldep: prensa

El sistema de goteo (fig. 8a) y prensa (fig. 8b) consta de las siguientes partes: 1) tubo cerámico de agitación, 2) pistón cerámico reciprocante, 3) orificio de descarga, 4) tijeras de corte y 5) prensa.

SEPTIEMBRE-OCTUBRE, 1988 295

E. RIVERA, L. E. CELAYA

Fig. l.—Un aspecto general del crisol-balsa antes de ser removido del molde de madera.

El tubo agitador sirve para dar el acondicionamiento final al vidrio, es ajustable en altura para controlar la razón de flujo de vidrio que a su vez controla el peso de la gota.

El pistón reciprocante o aguja cerámica es el mejor control sobre la forma de la gota, es ajustable en altura, longitud de desplazamiento y aceleración de golpe por medio de una pistón hidráulico.

El diámetro del orificio de descarga influye sobre el diámetro de la gota, peso de la gota y la velocidad de producción de gotas. Generalmente este canal de descarga es recubierto con aleaciones de Pt-Rh.

El factor más importante que determina la forma de la gota es el tiempo de retraso entre el inicio del movimiento de la aguja y el corte de la gota. Las tijeras de corte son accionadas eléctricamente y están construidas de una aleación de Fe-V. Existen otros parámetros como son la altura de la columna de vidrio, viscosidad del vidrio a la temperatura de dosificación que deben considerarse durante este proceso (1).

La acción de prensado tiene lugar en una prensa de mul-tiestaciones (ver fig. 8), la cual consiste de una base circular rotatoria de aproximadamente 117 cm (46 pulg.) de diámetro con nueve estaciones para completar el ciclo. El movimiento de la base circular se realiza por medio de un pistón hidráulico, con una carrera máxima de ocho pulgadas (20,3 cm) de pivoteo horizontal, que acciona la estrella divisoria, para colocar cada uno de los moldes debajo del pistón reciprocante del moldeo. El pistón de moldeo se acopla a la parte inferior del molde. Las temperaturas de los moldes, pistón de moldeo y de la gota de vidrio varía de acuerdo al peso de la gota y al tipo de vidrio que se esté trabajando.

La sincronización del sistema de goteo con la prensa de moldeado se realiza con un dispositivo electrónico de control, fabricado en el CICESE, que consta de una base de tiempo programable (1 a 20 piezas por minuto), un convertidor de digital a analógico, cuatro disparadores programables, controladores de encendido variable, circuitos opto-acopladores y disparadores de voltaje. La rutina que efectúa el controlador es la siguiente:

1. ° Alimenta el vidrio a 1.200° C, bajando el pistón cerámico o aguja, acciona las tijeras de corte para dosificar la cantidad de vidrio que cae al molde de la prensa y sube el pistón de la gota a su posición original.

2. ° Acciona el pistón que mueve la base circular rotatoria hasta la siguiente estación para acondicionar la temperatura del vidrio y retorna el pistón a su posición original.

3.° Acciona el candado o tope de la base circular rotatoria para evitar cualquier desplazamiento durante el moldeado. Acciona el pistón de moldeado.

Las piezas prensadas (bloques oftálmicos) son removidas del molde con un sistema de succión, para colocarlas en el horno de recocido donde se les aplica un tratamiento térmico a 525° C durante doce horas para liberar tensiones introducidas durante el prensado. A la salida del horno de recocido, las muestras se someten a control de calidad para asegurarse que el producto está dentro de las tolerancias permitidas y pueda ser empaquetado. El rechazo de estas inspecciones se regresa al horno de fundición.

296 BOL.SOC.ESP.CERAM.VIDR.VOL. 27 - NUM. 5

Fabricación de bloques de vidrio óptico usando un sistema híbrido de crisoles cerámicos y moldeo continuo

Fig. S.—a) Sistema de goteo, b) Sistema de prensa para el moldeado del vidrio óptico fundido extraído del horno de afinado y alimentación.

3. CONCLUSIONES

Los trabajos desarrollados en el C.I.C.E.S.E. en este proyecto aportan la información necesaria que permitirá al usuario la producción de bloques de vidrio oftálmico Crown 523. La ingeniería de detalle del proceso y de cada uno de los equipos está contenida en un informe confidencial.

Las muestras fabricadas en la planta piloto de Valle Verde, Ensenada, Baja California, fueron sometidas a los procesos de generación, esmerilado y pulido para obtener lentes correctores de una determinada potencia. Los resultados ob

tenidos son satisfactorios, lo que demuestra que los parámetros ópticos y mecánicos del vidrio están dentro de las tolerancias permitidas comercialmente.

Finalmente, la tecnología desarrollada en este proyecto constituye una primera etapa de desarrollo que es susceptible de mejoras, siendo aplicable a la fabricación de otros tipos de vidrios especiales mediante trabajos adicionales de investigación y desarrollo.

4. AGRADECIMIENTOS

Este proyecto ñie posible gracias al trabajo realizado en conjunto con los siguientes compañeros: ing. Carmen Montoya, ing. Israel Sotelo, prof. Jorge Valdés, ing. David González, ing. Alejandro Yoen, téc. César Terríquez, téc. Rafael Vázquez, téc. Jesús Vázquez, téc. Ramón García, téc. diseño Antonio Amador y personal de apoyo del taller de mecánica de precisión del CICESE.

Se agradece asimismo a J. M.^ Rincón, del Instituto de Cerámica y Vidrio del CSIC, Arganda del Rey, Madrid, la revisión de esta publicación.

BIBLIOGRAFÍA

RIVERA, E . : Fabricación de bloques de vidrio oftálmico por el método desarrollado en el CI.C.E.S.E.: Crisoles cerámicos-moldeo continuo. Tesis Master en Ciencias. Centro de Investigación Científica y de Educación Superior de Ensenada, Baja California, México, 1984. HORNE, M. B. E.: Optical Production Technology. Ed. Crane Rusak and Company, USA (1972), págs. 189-218, 238-264 y 427-458. Annual Books ASTM Standards, parte 17, 1982, USA. RIVERA, E . , y CELA YA, L . E.: Modelos de predicción en parámetros de vidrios ópticos y verificación experimental. Bol Soc. Esp. Ceram. Vidr., 25 (1986), 4, 257-260.

5.

6.

RIVERA, E . , y CELA YA, L. E . : Diseño y construcción de un sistema de homogeneización de vidrio oftálmico. XI Congreso de la Academia Nacional de Ingeniería, A. C , San Luis Potosí, México, 1985. RIVERA, E . ; MÁRQUEZ, H . ; CELA YA, L . E . , y MONTO

YA, C : Efecto corrosivo de vidrio óptico sobre materiales refractarios de alta alúmina. XII Congreso de la Academia Nacional de Ingeniería, A. C , Saltillo, Coa-huila, México, 1986.

SEPTIEMBRE-OCTUBRE, 1988 297

CEMENTO ALUMINOSO FUNDIDO

ELECTROLAND para usos refractarios

Vagoneta realizada en hormigón refractario de cemento aluminoso, en el interior de un horno túnel, construido asimismo en hormigón refractario.

Solicite información a:

CEMENTOS MOLINS, S. A. C.N. - 340 - Km. 329,300 - Teléfono 656 09 11

TELEX. CMOL-E 50166

SAN VICENC DELS HORTS (BARCELONA)