INFORME ESTRUCTURAS

-

Upload

alfredo-elorreaga-tam -

Category

Documents

-

view

221 -

download

2

description

Transcript of INFORME ESTRUCTURAS

EL DISEO DE LOS AUTOBUSES

La optimizacin y la verificacin de las superestructuras de los autobuses urbanos presentan continuos retos a los ingenieros de los principales fabricantes. En la actualidad existen varias especificaciones establecidas por las autoridades encargadas del transporte pblico, las cuales son las mayores compradoras de autobuses de este tipo, tanto de diseo como de fiabilidad, que las empresas constructoras deben cumplir para poder ofertar sus vehculos. Las autoridades que demandan este tipo de vehculos exigen perodos elevados de garanta que los fabricantes deben cumplir para poder seguir vendiendo sus productos; de ah se desprende que el diseo cumple un papel tan importante.Los plazos de desarrollo del diseo de cada autobs se acortan cada vez ms debido al rpido avance tcnico que obliga a los constructores a incluir en sus productos las nuevas especificaciones que establecen los organismos encargados de velar por la seguridad de los viajeros. Como consecuencia los fabricantes tienen que recurrir al desarrollo de la integridad estructural requerida en los vehculos modernos mediante herramientas CAE (Computer Aided Engineering), como puede ser por ejemplo ALGOR.Debido a las restricciones de tiempo y coste a las que se enfrentan los fabricantes, no todos los elementos son completamente analizados, en el proceso de anlisis se debe determinar qu zonas y a qu nivel es necesario analizar y qu anlisis es el correcto, dependiendo de lo complicada que sea cada parte y lo cercana que se encuentre a sus lmites cuando est en las condiciones de servicio a las que ser sometida.La mayor parte de los anlisis son lineales estticos (menos del 10% son estticos no lineales); todos ellos en 3D. Las superestructuras que conforman los autobuses han evolucionado desde sus comienzos, donde se aada el cuerpo o carrocera a un chasis, hasta llegar a los diseos de estructuras semi integrales e integrales, estos dos ltimos siendo los ms utilizados en la actualidad en la construccin de autobuses. Tal y como se puede observar en la figura 2.7 las estructuras de autocares y de autobuses urbanos han experimentado evoluciones similares, pero en el caso de los autobuses urbanos se ha buscado el descenso del centro de gravedad del conjunto, con el fin de facilitar el acceso y mejorar la habitabilidad de los mismos. En el caso de los autobuses de grandes trayectos, se ha buscado tambin la reduccin del centro de gravedad por razones dinmicas y de seguridad, a la vez que se ha aumentado la altura del conjunto, buscando aumentar el tamao de los espacios destinados a la carga, permitiendo alojar los equipajes en la parte baja de la estructura, mejorando las actitudes dinmicas del vehculo y facilitando as su conduccin.El desarrollo de autobuses seguros y fiables requiere mtodos de diseo optimizados, materiales de alta calidad y procedimientos de calidad en la fabricacin, que combinados proporcionan autobuses de larga vida de servicio sin necesidad de extensas y costosas operaciones de reparacin. Estos requerimientos son de gran importancia con respecto al gran volumen de transporte de pasajeros en pases industrializados. Esto queda remarcado por la gran produccin anual de grandes autobuses que en los ltimos aos ha alcanzado cifras de ms de 130.000 unidades por ao en los pases industrializados; tan solo en Europa aproximadamente ms de 30.000 autobuses que exceden de las 6 toneladas de peso se fabrican anualmente. Esta gran produccin demuestra que la optimizacin de la mejora de un autobs para alcanzar altos niveles de fiabilidad es una importante cuestin para constructores y clientes.En cuanto a los materiales utilizados en la fabricacin de los autobuses, el acero inoxidable se ha mostrado como un potencial material estructural en aplicaciones para vehculos. Existe una gran tradicin en la utilizacin de aceros inoxidables austenticos en trenes en Japn, Estados Unidos y Europa. Los aceros inoxidables se han utilizado tambin en la fabricacin de autobuses, no solamente en el chasis, sino tambin en la superestructura.Las razones para la utilizacin de aceros inoxidables parten de una nica combinacin de sus propiedades materiales, que son directamente aplicables en el diseo la fabricacin y su uso.La seguridad de los vehculos es una de las principales demandas de los consumidores, buscando que la absorcin de energa cuando se produce una colisin sea tan grande como sea posible. Este requerimiento puede estar muy influenciado por la eleccin del material. Los aceros inoxidables austenticos tienen una excelente capacidad de absorcin de energa, que aumenta enormemente su potencial a la hora de elegir material para la fabricacin de estructuras seguras.El peso del vehculo es otro factor importante en la reduccin del consumo y, tambin, en la reduccin del impacto medioambiental y en el incremento de la capacidad del nmero de pasajeros. La utilizacin de materiales de gran resistencia es de una gran importancia en la reduccin del peso del vehculo. Combinado con los conceptos ms avanzados de diseo tales como la aplicacin de paneles tipo sndwich, el peso de las diferentes partes del autobs puede reducirse de manera efectiva.Cuando se utilizan aceros inoxidables austenticos extruidos en fro la combinacin entre la buena capacidad de carga y la ligereza de los paneles tipo sndwich puede obtenerse de manera sencilla. Aparte de estas ventajas, los aceros inoxidables de alta resistencia no necesitan tratamientos contra la corrosin, tal y como sucede con los aceros estructurales. Este hecho permite la obtencin de estructuras con travesaos, barras y paneles con rebaja de peso, y como consecuencia, un factor positivo en lo que respecta al impacto medioambiental.Uno de los principales objetivos en la fabricacin de autobuses es la reduccin de peso en las superestructuras, ya que es una forma de encontrar una reduccin del consumo sin descuidar la seguridad y robustez de los mismos. El acero inoxidable aparece en muchos de estos estudios como la solucin potencial al tema de la utilizacin de materiales para la construccin de este tipo de estructuras. El futuro en la construccin de autobuses pasa por buscar estructuras cada vez ms ligeras a la vez que robustas que permitan aumentar la capacidad de carga sin perjudicar las capacidades dinmicas del vehculo y su confort.La bsqueda de estas nuevas estructuras lleva consigo la utilizacin de nuevos materiales, nuevos aceros, aceros inoxidables o incluso materiales compuestos que sean desarrollados especficamente para este tipo de vehculos. Estos nuevos materiales debern permitir procesos de fabricacin sencilla y de bajo costo para que puedan ser utilizados por la industria de la automocin.

3.2 CONSTRUCCIN DEL MODELO DE AUTOBS MEDIANTE ALGORPara estudiar el comportamiento de la superestructura del autobs se utilizar la herramienta ALGOR. Esta aplicacin es un programa de elementos finitos muy utilizado en la industria como herramienta de estudio del comportamiento mecnico de componentes de mquinas, estructuras, etc.El procedimiento de anlisis en ALGOR se divide en tres fases: Preprocesado, Solucin y Postprocesado. En fase de preprocesado se introducen las caractersticas fsicas y geomtricas del modelo. Es la fase que ms tiempo requiere de todo el anlisis. En la fase de solucin se aplica el sistema de cargas al modelo y se eligen los parmetros de solucin del sistema de ecuaciones que genera el problema. Por ltimo, en la fase de postprocesado se obtienen los resultados del anlisis y se presentan de mltiples formas, y poder as sacar las conclusiones que procedan.

PREPROCESADOLa creacin del modelo de elementos finitos es la fase del anlisis que normalmente requiere de un mayor tiempo. Esta fase se divide en varias subfases:Definicin del tipo de elemento a utilizar:ALGOR ofrece ms de 10 tipos diferentes de elementos. La eleccin del tipo de elemento determina entre otras cosas los grados de libertad implicados en el anlisis y la dimensin del espacio en el cual se construye el modelo. Por otro lado, la eleccin del tipo de elemento condiciona la naturaleza de los resultados obtenidos y el mtodo de clculo de los mismos.Definicin de propiedades de la seccin:Una vez elegido el tipo o los tipos de elementos a utilizar en el modelo, se deben definirla geometra de la seccin, por medio de constantes reales, proporcionando a ALGORmagnitudes indirectas de la geometra como momentos de inercia, o se puede llevar a cabo mediante la creacin de secciones transversales , opcin que ofrecen una serie de elementos en ALGOR, en los cuales basta definir magnitudes directas de la geometra como altura, anchura, etc., encargndose el software de calcular parmetros como los momentos de inercia o centroides.Modelizacin del materialLa mayora de los distintos tipos de elementos requieren propiedades del material.Dependiendo de la aplicacin, las propiedades del material pueden ser lineales o no lineales. Creacin de la geometra del modeloDentro del preprocesado, esta es la fase ms extensa. En ella se define la geometra del modelo, a la cual se le asociar a posteriori un material, una seccin y un tipo de elemento.

SOLUCINEn la fase de solucin se define el tipo de anlisis a efectuar, se aplica el sistema de cargas al modelo y se soluciona el sistema de ecuaciones generado por el problema. Esta fase se divide en tres subfases:Definicin del tipo de anlisisLa eleccin del tipo de anlisis depende de las condiciones de carga aplicadas al modelo y de los resultados que se pretenden obtener. Adems, no todos los tipos de elementos disponibles en ALGOR son vlidos para todas las disciplinas.Aplicacin de cargasEl trmino cargas en ALGOR incluye todas las condiciones de contorno impuestas al modelo (coacciones, soportes, etc.) adems otra clase de esfuerzos aplicados externa e internamente sobre el modelo. En esta fase se definen todos los campos y esfuerzos aplicados al modelo adems de sus coacciones.SolucinEn la fase de solucin el software soluciona el sistema de ecuaciones generado por el problema planteado.

POSTPROCESADOEn la fase de postprocesado se presentan y manipulan los resultados obtenidos en la fase de solucin. ALGOR ofrece multitud de posibilidades de presentacin y manipulacin de datos, ofreciendo distintas clases de resultados. Es necesario elegir visualizaciones que presenten aquellos aspectos que se deseen estudiar del modelo, con el fin de obtener las conclusiones apropiadas.

CONSTRUCCIN DEL MODELO DE ELEMENTOS FINITOS Tipo de elemento usado en el modeloLa eleccin de los tipos de elementos necesarios para la construccin del modelo es un punto crtico a la hora de trabajar con cualquier software de elementos finitos, ya que de esta eleccin depende la obtencin de los resultados deseados. La eleccin est condicionada por una serie de criterios, los cuales pueden ser agrupados en dos tipos: Criterios prcticosSon aquellos criterios propuestos con el fin de facilitar en la medida de lo posible el proceso de modelizacin. Los criterios adoptados son los siguientes:Uso del menor nmero de tipos de elementos posible: Es deseable usar el mnimo de elementos posible, ya que se ahorrarn problemas de compatibilidad y morfologa entre unos elementos y otros.Elemento tipo viga: Debido a la morfologa de la estructura, la cual esta constituida en su mayor parte de vigas huecas de seccin cuadrada, la opcin ms factible para su simulacin es el hacer uso de elementos tipo viga.Elemento lineal: En ALGOR se pueden usar elementos lineales o cuadrticos, que se diferencian en la existencia o no de nodos intermedios en el elemento. La utilizacin de un elemento lineal proporciona una mayor velocidad de clculo a cambio de una menor precisin en los resultados, la cual puede ser crtica en determinados anlisis. En principio se usarn para el modelo elementos lineales.Elemento tridimensional: Debido a la no repetitividad morfolgica de la estructura, se hace necesario el uso de un modelo 3D, el cual estar formado necesariamente de elementos tridimensionales.Grados de libertad: Dentro de los tipos de elementos tridimensionales no todos poseen todos los grados de libertad posibles. El elemento que se necesita para este modelo debe poseer 6 grados de libertad: 3 de traslacin y 3 de rotacin.Esfuerzos soportados: El elemento elegido debe ser sensible a esfuerzos tanto axiles como flectores y torsores.Resultados deseados: El hecho de poder obtener aquellos resultados que se buscan es un factor crtico a la hora de elegir los elementos con los que se construir el modelo de la superestructura. No todos los elementos calculan las mismas magnitudes en los mismos puntos, por lo que es muy importante que el elemento escogido permita obtener la magnitud buscada en el punto deseado.Pequeas deformaciones: Se asume que la deformacin de los elementos va a ser pequea en comparacin con su longitud. Muchos tipos de elementos en ALGOR proporcionan cobertura al clculo de grandes deformaciones, caracterstica innecesaria para el caso estudiado.

ANALISIS CARGAS ASUMIDAS

La distribucin de pesos de un autobs, esta normada por el Reglamento de Nacional de Transporte, ver ANEXO 2

DISTRIBUCION DE CARGA BUS (Kg)

1er EJE2do EJEPESO

CHASIS180752937100

CARROCERIA277657248500

CARGA UTIL241749837400

CARGA POR EJE70001600023000

CARGA SEGN LEY70001600023000

CARGA TECNICA MAXIMA750017500

CALCULO CARGA UTIL

DENOMINACION CTDPESO (Kg)TOTAL (Kg)

PASAJEROS 64805120

EQUIPAJE POR PASAJERO64201280

SOBRE CARGA1000

TOTAL 7400

Luego en el MODELO en ALGOR, est representada la estructura del Bus. Luego la carga que soportara el nivel de asientos para pasajeros ser igual a carga til + carga de elementos no metlicos (llamase asientos) debido a que la parte metlica es asumida por el software, dando un valor TOTAL DE CARGA= 7000 kg + 4000 kg = 11000 kg. La cual representar nuestra carga de diseo.

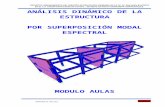

FIGURA MODELO DEL AUTOBUS HECHO EN ALGOR

CON CARGA

DESPLAZAMIENTO

ESFUERZO VON MISES

FACTOR SEGURIDAD

ANEXO 1 FICHA TECNICA SCANIA K 380 6x2

ANEXO 2 REGLAMENTO NACIONAL DE TRANSPORTE