Conceptos Basicos de Instalaciones Superficiales 2da Parte.pdf

INSTALACIONES SUPERFICIALES 1

-

Upload

mauricio-huerta-jara -

Category

Documents

-

view

513 -

download

2

Transcript of INSTALACIONES SUPERFICIALES 1

Procesos para el Manejo, Tratamiento y Acondicionamiento de los Hidrocarburos en Instalaciones Superficiales de Producción.

OBJETIVOS

CONCEPTOS BÁSICOS DE INSTALACIONES SUPERFICIALES

SEPARACIÓN GAS – LÍQUIDO

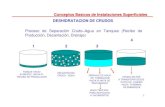

ESTABILIZACIÓN DEL PETRÓLEO CRUDO DESHIDRATACIÓN DEL PETRÓLEO CRUDO

ENDULZAMIENTO DE GAS

DESHIDRATACIÓN DE GAS

CONTROL DEL PUNTO DE ROCIO

BOMBEO Y COMPRESIÓN

CONTENIDO DEL CURSO

Proporcionar al participante las herramientas necesarias que le permitan:

El conocimiento de los sistemas y procesos que se llevan a cabo en superficie para el manejo, tratamiento y acondicionamiento de los hidrocarburos.

Conocimiento de todos los equipos asociados a las instalaciones de Superficies.

Manejo óptimo y adecuación de los volúmenes de crudo y agua a fin de lograr la calidad requerida para su disposición.

Entendimiento de los conceptos, fundamentos técnicos y aspectos generales relacionados con el manejo de la producción en superficie.

OBJETIVOS

EL SISTEMA DE PRODUCCION

El sistema de producción esta formado por el yacimiento, el pozo y las instalaciones superficiales de producción.

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

PROCESO DE PRODUCCION

El proceso de producción comprende el recorrido de los fluidos desde el radio externo de drenaje en el yacimiento hasta el separador de producción en la estación de flujo. Existe una presión de partida de los fluidos en dicho proceso que es la presión estática del yacimiento y una presión final o de entrega que es la presión del separador en la Batería de separación ó estación derecolección.

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

Fase

Se define como cualquier porción homogénea de materia, tanto en su composición como en su estructura, físicamente diferenciable y separadas por superficies bien definidas de otras fases

Conforman un sistema de tres fases: sólido, líquido y gas.

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

¿QUÉ ES TERMODINAMICA?

Es la ciencia que estudia los Estados y cambios de Estados de un Sistema físico las interacciones entre los sistemas que acompañan estos cambios de Estados

Clásica : Se relaciona con Estados en Equilibrio.

Procesos Irreversibles: Se relaciona con Estados esencialmente de NO-Equilibrio.

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

SEPARACIÓN FLASH (INSTANTÁNEA).

El proceso de liberación instantánea simula las condiciones de vaporización que existen en los yacimientos o en los sistemas de producción, cuando el gas liberado permanece en contacto con su líquido asociado original. El gas se forma del líquido, al reducirse la presión manteniéndose constante la composición total del sistema.

Dos fases (agua) y (aceite + gas). El agua sale por debajo, el aceite y el gas por arriba del separador.

Dos fases (agua + aceite) y (gas). Todo el líquido sale por abajo y el gas por arriba.

Tres fases (gas), (aceite) y (agua). El gas sale por arriba, el aceite por en medio y el agua por abajo.

ESTA SEPARACIÓN SE PUEDE DAR EN:

SEPARACIÓN GAS - LÍQUIDO

Procesos en Superficie para el Manejo, Tratamiento y Acondicionamiento de Fluidos

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

COMPLEJO SAMARIA IIAREA BATERIA Y DESHIDRATADORA

CABEZAL DE POZOS RECTIFICACION PRIMARIA

S.H.E.B.P.

TV

GAS B.P. A COMPRESORAS SAMARIA II

AREA DE CONDENSADOS

SEPARADORTRIFASICO

SEPARADORBALANCE

CABEZAL DE CONDENSADOS

QUEMADOR

A CPGCACTUS

DESNATADOR

REACTIVOS

FILTROS

A POZOS INYECTORES

VAPORES A COMPRESORAS U-23 SAM II

DE SAMARIA III

CRUDO ACCC PALOMAS

PATIN DE MEDICION

DESHIDRATACION Y DESALADO

(ELECTROSTÁTICO)

T. B.

COMP.SAM.II

CUNDUACAN

P = 6.0 kg/cm2

P = 5.0 kg/cm2

Pd = 7.0 kg/cm2

55,000 BLS CAP(2)

SAMARIA 280SAMARIA 290SAMARIA 300SAMARIA 310SAMARIA 110

31.9 °APIINHIBIDOR DE CORROSION (9 LT/DIA)BACTERICIDA (3 LT/DIA)INHIBIDOR DE INCRUSTACION (2 LT/DIA)SECUESTRANTE DE OXIGENO (7 LT/DIA)SURFACTANTE (8 LT/DIA)

SH3F (2)

Agua a T. Desnatador

500 BLS CAP (2)

DESH. 1, 2 Y 3

DESAL. 4, 5 Y 6

CAPACIDAD 180,000 BPD

P

T 55.0

5.5P

T 46.0

0.8

P

T 46.0

0.8

P

T 50.0

5.3

P

T 33

20

P

T 30

12

P

T 46.5

6.0

P

T 46.0

22P

T 46.0

6.5

P

T 46.0

6.5

CUNDUACAN

P

T 59.0

6.0

P

T 38.6

7.0

P

T 36.0

7.0

P

T 46.0

2.6

P

T 35

50

P

T °C

Kg/cm2 g

NOTA:

P

T 34

21

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

Manejar las corrientes de fluidos obtenidas de los pozos

productores.

Separar el gas y el agua del aceite.

Separar el agua emulsionada en el aceite cuando es necesario y

tratar el agua producida.

Tratar el gas para remover el agua y contaminantes que

contiene (CO2 y H2S).

Comprimir el gas producido para enviarlo a plantas de

procesamiento.

PRINCIPALES FUNCIONES DE LAS INSTALACIONES DE PRODUCCIÓN

CONCEPTOS BASICOS DE INSTALACIONES SUPERFICIALES

Separar el H2S del aceite, la cantidad de gas disuelto y el

contenido de agua para almacenarlo, bombearlo y enviarlo a venta

ó plantas de refinación.

Tratar el agua producida para su reinyección a pozos de

captación ó pozos para recuperación secundaria.

Controlar y medir la producción.

Proveer gas lift para sistemas de BN.

Proveer equipo especializado para sistemas de recuperación

mejorada.

Cont. PRINCIPALES FUNCIONES DE LAS INSTALACIONES DE PRODUCCIÓN

Las mezclas de liquido y gas, se presentan en los campos petrolerosprincipalmente por las siguientes causas:

a) Por lo general los pozos producen líquidos y gas en un solo flujo.

b) Hay líneas en las que aparentemente se maneja solo líquido ó gas; pero debido a los cambios de presión y temperatura que se producen a través de la línea hay vaporización de liquido y condensación de gas, dando lugar al flujo de dos fases.

c) En ocasiones el flujo de gas arrastra líquidos a los compresoras y equipos de procesamiento, en cantidades apreciables.

FUNDAMENTOS DE LA SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

FUNDAMENTOS DE LA SEPARACIÓN GAS - LÍQUIDO

Las razones principales por la que es importante efectuar una separación adecuada de líquido y gas son:

a) En campos da gas y aceite, donde no se cuenta con el equipo de separación adecuado y además el gas se quema, una cantidad considerable de aceite ligero que es arrastrado por el flujo del gas también es quemado, ocasionando grandes perdidas si se considera que el aceite ligero es el de mas alto valor comercial.

b) Aunque el gas se transporte a una cierta distancia para tratarlo, es conveniente eliminarle la mayor cantidad de líquido, ya que este ocasiona problemas tales como: corrección y abrasión del equipo de transporte aumento en las caídas de presión y disminución en la capacidad de transporte de las líneas.

c) Como se menciono el flujo de gas frecuentemente arrastra líquidos de proceso como glicol, los cuales se deben recuperar ya que tienen un valor considerable.

En la industria petrolera, entre dos equipos de separación aplicados con mayor frecuencia, están los siguientes:

SEPARACIÓN GAS - LÍQUIDO

Separadores

Son equipos utilizados para separar corrientes de aceite y gas que provienen directamente de los pozos. Las relaciones gas-aceite de estas corrientes disminuyen en ocasiones, debido a los baches de líquido que repentinamente se presentan, siendo estas mas frecuentes cuando los pozos producen artificialmente.

Separadores a baja temperatura

Estos dispositivos se utilizan para la separación de gas y condensados a baja temperatura, mediante una expansión. Están diseñados para manejar y fundir los hidratos que se pueden formar al disminuir la temperatura del flujo.

SEPARACIÓN GAS - LÍQUIDO

Eliminadores

Estos dispositivos se utilizan para eliminar los líquidos (hidrocarburos y agua) de una corriente de gas a alta presión. Se utilizan generalmente en los sistemas de separación a baja temperatura. Algunos eliminadores separan el agua de la corriente de gas.

SEPARACIÓN GAS - LÍQUIDO

Depuradores

Son dispositivos que se utilizan para manejar corrientes con muy altas relaciones gas-líquido.

Se aplican también para separar gotas muy pequeñitas de líquido suspendidas en corrientes de gas, y que no son eliminadas generalmente por un separador ordinario.

Dentro de este tipo específico de separadores están los depuradores de polvo y los filtros, que eliminan además de las gotas pequeñas de liquido, el polvo arrastrado en la corriente de gas.

Es muy recomendable instalar depuradores antes de las compresoras con el fin de protegerlas de los daños que puedan causar las impurezas y las gotas de líquido o neblina arrastradas por el gas.

Su diseño se fundamenta en la primera sección de separación donde predominan elementos de impacto para remover partículas líquidas.

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

MECANISMOS DE SEPARACIÓN

La separación de mezclas de gas y líquido, se logra mediante una combinación apropiada de los siguientes factores: momentum, gravedad, fuerza centrifuga y choque.

Momentum (Cantidad de Movimiento).

Fluidos con diferentes densidades tienen diferentes momentum. Si una corriente de dos fases cambia bruscamente de dirección, el fuerte momentum o la gran velocidad adquirida por las fases, no permiten que la partículas de la fase pesada se muevan tan rápidamente como las de la fase liviana, este fenómeno provoca la separación.

Separación por gravedad.

Es el mecanismo de separación que más se utiliza, debido a que el equipo requerido es muy simple. Cualquier sección ampliada en una Línea de flujo, actúa como asentador por gravedad, de las gotas de líquido suspendidas en una corriente de gas. El asentamiento se debe a que se reduce la velocidad del flujo.

SEPARACIÓN GAS - LÍQUIDO

Si el flujo es vertical hacia arriba, como en lo separadores verticales, las partículas liquido que se van a separan caen a contraflujo del gas. Estas partículas de liquido que descienden por la acción de la gravedad se aceleran, hasta que la fura de arrastre se balancea con la fuerza gravitacional.

Después de este momento, los partículas continúan cayendo a un velocidad constante, conocida como velocidad de asentamiento o velocidad terminal.

La velocidad de asentamiento calculada para una gota de liquido de cierto diámetro, indica la velocidad máxima que debe tener el gas , para permitir que partículas de este diámetro a mayor se separen.

Cont. Separación por Gravedad

SEPARACIÓN GAS - LÍQUIDO

Las gotas de líquido se separan de la fase gaseosa, cuando la fuerza gravitacional que actúa sobre las gotas de líquido es mayor que la fuerza de arrastre del fluido de gas sobre la gota. Estas fuerzas definen la velocidad terminal, la cual matemáticamente se presenta usando la ecuación siguiente:

´C3

d4V

g

glggt

donde:

En unidades

SI

En unidadesInglesas

Vt = Velocidad terminal de la gota de Líquido

m/s pies/s

g = Aceleración de la gravedad 9.807 m/s2 32.174 pie/s2

dg =Diámetro de la gota m pies

g = Densidad del gas kg/m3 lb/pie3

l = Densidad del líquido kg/m3 lb/pie3

C´ = Coeficiente de arrastre que depende del Número de Reynolds

Adimensional

VELOCIDAD DE ASENTAMIENTO

FUERZADE

GRAVEDAD

FUERZADE FRICCION

FUERZADE EMPUJE

CORRIENTE DE GAS

FUERZAS QUE ACTUAN SOBRE UNA GOTA DE LIQUIDO QUE CAE CONTRA UNA CORRIENTE DE GAS

SEPARACIÓN GAS - LÍQUIDO

18

gdFV LP

2g1

t

Para caso de decantación de una fase pesada líquida discontinua en una fase liviana líquida continua, aplica la ley de Stokes.

donde:

unidadesSI

unidadesInglesas

Vt = Velocidad terminal de decantación

m/s pies/s

dg =Diámetro de la gota m pies

F1 = Factor cuyo valor depende de las unidades usadas

1000 1

g = Aceleración de la gravedad 9.807 m/s2 32.174 pie/s2

p = Densidad de fase pesada kg/m3 lb/pie3

L = Densidad de fase liviana kg/m3 lb/pie3

= Viscosidad de la fase continua mPas lb/pie/s

LEY DE STOKES

SEPARACIÓN GAS - LÍQUIDO

La fuerza centrifuga que se induce a las partículas de líquido suspendidas en una corriente de gas, puede ser varios cientos de veces mayor que la fuerza de gravedad que actúa sobre la misma partícula. Este principio mecánico de separación se emplea en un separador, tanto en la sección de separación primaria como en algunos tipos de extractores de niebla, por ejemplo en el extractor tipo ciclónico.

Las partículas de liquido colectadas en las paredes de un extractor de niebla tipo ciclónico, difícilmente son arrastradas por la corriente de gas. Sin embargo la velocidad del gas a la entrada del tubo ciclónico, no debe ser mayor 45 pies/seg.

SEPARACIÓN POR FUERZA CENTRÍFUGA

La Ley de Stokes se puede aplicar al proceso de separación centrifuga, sustituyendo g por la aceleración debida a la fuerza centrifuga (a), entonces:

18

21 LPg

t

adFV

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN POR CHOQUE

Este mecanismo de separación es tal vez el que más se emplea en la eliminación de las partículas pequeñas de líquido suspendidas en una corriente de gas. Las partículas de líquido que viajan en el flujo de gas, chocan con obstrucciones donde quedan adheridas. La separación por choque se emplea principalmente en los extractores de niebla tipo veleta y en los de malla de alambre entretejido.

SEPARACIÓN GAS - LÍQUIDO

Cont. Separación por choque

Se conoce como distancia de paro, a la distancia que una partícula de cierto díametro, viaja a través de una línea de corriente de gas. Esta distancia se puede obtener modificando la ley de Stokes de la siguiente forma:

Como se observa de la ecuación, la distancia de paro es proporcional al cuadrado del díametro de la partícula de líquido. Esto significa que para las partículas mas pequeñas su distancia de paro es más corta y, por lo tonto, tienen mayor tendencia a desviarse alrededor de la obstrucción.

SEPARACIÓN GAS - LÍQUIDO

PRINCIPALES FACTORES QUE AFECTAN LA EFICIENCIA DE SEPARACIÓN DE GAS Y LÍQUIDO

Tamaño de las partículas de líquido.

Distribución del tamaño de la partícula de líquido y volumen de

líquido que entra al separador.

Velocidad del gas.

Presión de separación.

Temperatura de separación.

Densidad del líquido y del gas.

Viscosidad del gas.

SEPARACIÓN GAS - LÍQUIDO

El tamaño de las particular suspendidas en el flujo de gas, es un factor importante en la de terminación de la velocidad de asentamiento en la separación por gravedad y en la separación por fuerza centrifuga. También es importante en la determinación de la distancia de paro, cuando la separación es por choque.

La velocidad promedio del gas en la sección de separación secundaria, corresponde a la velocidad de asentamiento de una gota de liquido de cierto diámetro, que se puede considerar como el diámetro base. Teóricamente todas las gotas con diámetro mayor que el base deben ser eliminadas. En realidad lo que sucede es que se separan partículas mas pequeñas que el diámetro base, mientras que algunas mas grandes en diámetro no se separan.

Lo anterior es debido a la turbulencia del flujo, y a que algunas de las partículas de liquido tienen una velocidad promedio del flujo de gas.

La separación en flujo horizontal también está sujeta a los mismos efectos.

Tamaño de las partículas de liquido

SEPARACIÓN GAS - LÍQUIDO

En la Fig. se muestra el efecto del tamaño de las partículas en la eficiencia de la separación, cuando el extractor de niebla es del tipo choque o ciclónico. En esta figura se relaciona el tamaño de la partícula con el porciento de partículas eliminadas. Se observa que en un proceso de separación se separa, por ejemplo, un 50% de un tamaño X de partículas, y que solo se elimina un 22% de las partículas de tamaño X/2, mientras que se elimina un 90% de partículas de tamaño 3X.

Cont. Tamaño de las partículas de liquido

SEPARACIÓN GAS - LÍQUIDO

El tamaño de las partículas de liquido que se forman en el flujo de liquido y gas, cuando no hay agitaciones violentas, es lo suficientemente grande para lograr una buena eficiencia en los separadores.

Generalmente se especifica en los equipos de separación, que el arrastre no es mayor que 0.1 gal/MMpie3. Una partícula de 10 micras tiene tan poco volumen, que puede haber 720,000 partículas de liquido de este tamaño por cada pie cúbico de gas, sin que se exceda la especificación aludida.

Cont. Tamaño de las partículas de liquido

SEPARACIÓN GAS - LÍQUIDO

La distribución del tamaño de las partículas de liquido y el volumen de líquidos que entra al separador

Estos aspectos están íntimamente ligados en la eficiencia de la separación. Para ilustrarlo se pueden analizar las siguientes situaciones:

Considérese que un separador se instala, para separar un volumen de liquido de 2,000 galones por cada millón de pie cúbico de gas. De este volumen de liquido, 0.5 galones están formados por partículas menores de 10 micras.

Si el separador tiene una eficiencia de 80% para separar partículas menores de 10 micras, entonces su eficiencia total será de casi 100%.

Sin embargo, si este mismo separador se utiliza en una corriente de gas, donde el contenido de liquido es de 20 galones por millón de pies cúbicos de gas, todo formado por partículas menores de 10 micras, la eficiencia total de separación será de 80% y habrá un arrastre de liquido en el flujo de gas de 4 galones por millón de pie cúbico de gas. Así aunque el separador funcionara bien, no seria el adecuado.

De lo anterior se concluye que, en la selección de separación para un determinado problema, se debe considerar como aspecto importante, la distribución de tamaño de las partículas y el volumen de liquido que se va a separar.

SEPARACIÓN GAS - LÍQUIDO

Velocidad del gas

Generalmente los separadores se diseñan de tal forma que las partículas de líquidos mayores de 100 micras, se deben separar del flujo de gas en la sección de separación secundaria, mientras que las partículas más pequeñas en la sección de extracción de niebla.

Cuando se aumenta la velocidad del gas a través del separador, sobre un cierto valor establecido en su diseño, aunque se incrementa el volumen de gas manejando no se separan totalmente las partículas de liquido mayores de 100 micras en la sección de separación secundaria. Con esto se ocasiona que se inunde el extractor de niebla y, como consecuencia que, haya arrastre repentino de baches de liquido en el flujo de gas que sale del separador.

SEPARACIÓN GAS - LÍQUIDO

Presión de separación

Es una de loas factores mas importantes en la separación, desde el punto de vista de la recuperación de líquidos. Siempre existe una presión óptima de separación para casa situación en particular.

En ocasiones al disminuir la presión de separación, principalmente en la separación de gas y condensado, la recuperación de líquidos aumenta, sin embargo, es necesario considerar el valor económico del incremento de volumen de líquidos, contra la compresión extra que puede necesitarse para trasportar el gas.

La capacidad de los separadores también es afectada por la presión de separación, al aumentar la presión, aumenta la capacidad de separación de gas y viceversa.

SEPARACIÓN GAS - LÍQUIDO

Temperatura de separación

En cuanto a la recuperación de líquidos, la temperatura de separación interviene de la siguiente forma: a medida que disminuye la temperatura de separación, se incrementa la recuperación de líquidos en el separador.

SEPARACIÓN GAS - LÍQUIDO

Densidades del liquido y del gas

Las densidades del liquido y el gas, afectan la capacidad de manejo de gas de los separadores. La capacidad de manejo de gas de un separador, es directamente proporcional a la diferencia de densidades del liquido y del gas e inversamente proporcional a la densidad del gas.

SEPARACIÓN GAS - LÍQUIDO

Viscosidad del gas

El efecto de la viscosidad del gas en la separación, se puede observar de las formulas para determinar la velocidad de asentamiento de las partículas de liquido.

La viscosidad del gas se utiliza en el parámetro NRe, con el cual se determina el valor del coeficiente de arrastre.

De la Ley de Stokes, utilizada para determinar la velocidad de asentamiento de partículas de cierto diámetro, se deduce que a medida que aumenta la velocidad del gas, disminuye la velocidad de asentamiento y por lo tanto, la capacidad de manejo de gas del separador.

SEPARACIÓN GAS - LÍQUIDO

PRINCIPIOS DE SEPARACIÓN DE MEZCLAS DE HIDROCARBUROS

Los separadores son construidos de tal forma que el fluido entre produciendo un movimiento rotacional, impartiendo al fluido un movimiento centrífugo que ocasiona que el líquido choque con las paredes del recipiente y caiga por gravedad.

A medida que el líquido cae, choca con los deflectores y platos, produciéndose por agitación la separación de fases. El gas sale por la parte superior y el líquido por el fondo.

El nivel de líquido del separador es controlado por una válvula flotante y una válvula tipo “back pressure” a la salida del separador que controla la presión de salida del mismo.

SEPARACIÓN GAS - LÍQUIDO

BATERÍA DE SEPARADORES

Las mezclas gas- aceite o gas- condensados – agua, se recolecta y se separa en las baterias de separadores.

La separación puede darse en una sola o en varias etapas, dependiendo de las condiciones de operación, pasando de una vasija de mayor presión a otra de menor presión.

SEPARACIÓN GAS - LÍQUIDO

Es un conjunto de válvulas y tuberías denominadas “múltiples de distribucion”, que permiten distribuir a voluntad el flujo de varias pozos (corriente o producción general), o aislar la correspondiente a uno en particular (corriente de medición), donde se conecta por varias horas el pozo que se desea medir.

CABEZAL DE ENTRADA

También tiene instalada una descarga hacia una presa de captación para desviar la producción en caso de una fallo de los separadores ó cualquier otra falla de operación o accidente.

SEPARACIÓN GAS - LÍQUIDO

SECCIÓN DE SEPARADORES Es un conjunto de vasijas verticales, horizontales, o esféricas, que tienen en su interior una serie de mamparas deflectores y aditamentos como extractores de niebla, filtros, agitadores y flotadores, que permiten la separación mecánica de la mezcla producida.

La función fundamental de un separador, es la de separar los componentes deseados del fluido (crudo, gas, agua, contaminantes) lo mas completamente posible del conjunto de componentes que alimentan al separador.

SEPARACIÓN GAS - LÍQUIDO

Los separadores también se agrupan para el manejo de la producción general y se deja uno para recibir al pozo que se desea medir.

SEPARACIÓN GAS - LÍQUIDO

Debido a que las variaciones de flujo en la descarga del separador y a la presencia de algunos sólidos en suspensión afectan a los medidores convencionales y no se tendrían lecturas confiables si se instalaran en la salida del aceite; la medición del volumen de aceite se realiza en el tanque mediante una cinta métrica o medidores eléctricos operados con un flotador, o con medidores instalados en la descargas del tanque.

Para medir el gasto del gas, los separadores tienen instalados dispositivos del tipo placa de orificio o integradores electrónicos en la descarga del gas; el agua se mide porcentualmente en las muestras que se toman periódicamente.

SEPARACIÓN GAS - LÍQUIDO

Los separadores deben tener capacidad para soportar las variaciones de flujo provenientes de los pozos y están diseñados para mantener una presión constante y un nivel de líquido adecuado, mediante valvulas de contra presión calibradas para abrir al incrementarse la presión y cerrar al reducir la misma a ciertos valores predeterminados.

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

SECCIONES DE UN SEPARADOR

Sección de Separación Primaria (Fuerza centrífuga)

Sección de Separación Secundaria (Gravitacional)

Extracción de Niebla (Choque y/o Fuerza Centrífuga)

Acumulación de Líquidos

TIPOS DE

INTERNOS

EMPLEADOS

Desviadores de flujo

Rompedor de olas

Placas rompedoras de niebla

Extractores de niebla

Elementos centrífugos

Rompedor de vortice

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

En esta sección se separa la mayor cantidad de líquido de la corriente de gas, y se reduce la turbulencia del Fluido. La separación del líquido en esta sección se realiza mediante un cambio de dirección del Flujo. El cambio de dirección se puede efectuar con una entrada tangencial de los fluidos al separador; o bien, instalando adecuadamente uno placa desviadora a la entrada. Con cualquiera de las dos formas se le induce una fuerza centrífuga al flujo, con lo que se separan grandes volúmenes de líquido.

SECCIÓN DE SEPARACIÓN PRIMARIA

SEPARACIÓN GAS - LÍQUIDO

SECCIÓN DE SEPARACIÓN SECUNDARIA

En esta sección se separa la máxima cantidad de gotas de líquido de la corriente de gas, se reduce considerablemente la turbulencia del flujo, así como la velocidad del gas y las gotas del líquido que contiene el gas son separadas al máximo.

Éste proceso se realiza mediante el principio de asentamiento por gravedad, en algunos diseños se utilizan veletas o aspas alineadas para reducir aun mas la turbulencia sirviendo al mismo tiempo como superficies colectoras de gotas de liquido.

La eficiencia de separación en esta sección depende principalmente de las propiedades físicas del gas y del liquido suspendidas en el flujo de gas y del grado de turbulencia.

SEPARACIÓN GAS - LÍQUIDO

SECCIÓN DE EXTRACCIÓN DE NIEBLA

En esta sección se separan del flujo de gas las gotas pequeños de líquido que no se lograron eliminar en las secciones primaria y secundaria del separador.

En esta parte del separador se utilizan el efecto de choque y/o la fuerza centrifuga como mecanismos de separación Mediante estos mecanismos se logra que las pequeñas gotas de líquido, se colecten sobre una superficie en donde se acumulan y forman gotas más grandes, que se drenan a través de un conducto a la sección de acumulación de líquidos o bien caen contra la corriente de gas a la sección primaria.

SEPARACIÓN GAS - LÍQUIDO

Cont. SECCIÓN DE EXTRACCIÓN DE NIEBLA

En esta sección se separan del flujo de gas las gotas pequeños de líquido que no se lograron eliminar en las secciones primaria y secundaria del separador.

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

ACUMULACIÓN DE LÍQUIDOSEn esta sección se almacena y descarga el líquido separado de la corriente de gas y que fue separado en las secciones anteriores, por lo cual se requiere un tiempo mínimo de retención que permita llevar a cabo el proceso de separación.

Esta parte del separador debe tener la capacidad suficiente para manejar los posibles baches de líquido que se pueden presentar en una operación normal, además debe tener la instrumentación adecuada para controlar el nivel de líquido en el separador.

SECCIÓN ACUMULACIÓN DE LÍQUIDOS

SEPARACIÓN GAS - LÍQUIDO

Cont. ACUMULACIÓN DE LÍQUIDOS

Esta instrumentación esta formada por un controlador y un indicador de nivel, un flotador y una válvula de descarga.

La sección de almacenamiento de líquidos debe estar situada en el separador, de tal forma que el líquido acumulado no sea arrastrado por la corriente de gas que fluye a través del separador.

SEPARACIÓN GAS - LÍQUIDO

INTERNOS AUXILIARES

ROMPEOLAS.

Este elemento se localizo en los separadores horizontales para amortiguar la formación de olas, evitando el mayor arrastre de líquido en el gas; normalmente son dos placas localizadas en forma transversal a 1/3 y 2/3 de la longitud del equipo.

ROMPEDOR DE VORTICE.

La función del rompedor de vértices es evitar problemas en las bombas que se localizan a la salida de líquido en el equipo de separación evitar la contaminación del producto y las vibraciones.

Son los separadores más usados en la industria petrolera y comprenden cuatro secciones fundamentales :

Sección de separación: donde el fluido entra y comienza la separación gas –liquido.

Sección de Fuerzas Gravitacionales: Donde estas fuerzas tienen una influencia fundamental en la separación gas –líquido.

Sección de Extracción de Neblina: donde se separan las minúsculas partículas de líquido que aun contiene el gas.

Sección de Acumulación de Liquido: donde los líquidos separados del gas se acumulan en la parte inferior del separador para luego ser transferido a los tanques de almacenamiento temporal.

SEPARADORES BIFÁSICOS

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

Estos separadores, además de separar las fases liquida y gaseosa, separan el liquido en aceite y agua no emulsionada en el aceite. La separación del líquido en aceite y agua no emulsionada, tiene lugar por diferencia de densidades. Para esto se proporciona al líquido suficiente tiempo de residencia y se deposita en un espacio donde no hay turbulencia.

Además de las secciones y dispositivos con que cuentan los separadores bifásicos, el separador trifásico tiene las siguientes características y accesorios especiales:

Una capacidad de líquidos suficiente para proporcionar el tiempo de retención necesario para que se separe el aceite y el agua.

Un sistema de control para la interfase agua -aceite.

Dispositivos de descarga independientes para el aceite y para el agua.

Separadores Trifásicos

SEPARACIÓN GAS - LÍQUIDO

PROBLEMAS OPERACIONALES MAS COMUNES EN SEPARADORES

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

Durante el manejo de los hidrocarburos en la superficie y especialmente en le proceso de separación la velocidad de gas arrastra gotas de liquido y el liquido acarrea burbujas de gas. La separación física de estas fases es una de las operaciones básicas en el proceso de producción, procesamiento y tratamiento de gas y el aceite.

El diseño de separadores gas-aceite se lleva a cabo para que mecánicamente se separen las fases de la corriente de hidrocarburos a una temperatura y presión especifica. El apropiado diseño del separadores muy importante ya que de ello depende en gran medida la capacidad y eficiencia del proceso de separación y el manejo adecuado de los hidrocarburos.

FUNDAMENTOS PARA EL DISEÑO DE SEPARADORES

SEPARACIÓN GAS - LÍQUIDO

El diámetro y la longitud del separador.El diseño y arreglo de las partes internas del separador.Las características físicas y químicas del aceite y el gas que se van a separar.La presión y la temperatura de operación del separador.El número de etapas de separación.El nivel del líquido en el separador.El tiempo de residencia del líquidoLa tendencia del aceite a formar espuma.La cantidad de material sólido arrastrada por los fluidos que se van a separar.Las condiciones del separador y de sus componentes.Grado de eficiencia del separador (depende del tamaño mínimo de partícula que se desee separar mayor a 10 micras).

FACTORES QUE INTERVIENEN EN LA CAPACIDAD DE SEPARACIÓN:

SEPARACIÓN GAS - LÍQUIDO

FUNDAMENTOS DE LA SEPARACIÓN GAS – LÍQUIDO

La separación de mezclas gas - líquido, se logra mediante una combinación apropiada de los siguientes factores mecánicos.

SEPARACIÓN GAS - LÍQUIDO

La distribución depende del diseño de los internos, de las características de los fluidos y del equipo instalado corriente arriba del proceso.

DISTRIBUCION DEI TAMAÑO DE PARTICULA EN UNSEPARADOR

SEPARACIÓN GAS - LÍQUIDO

ASENTAMIENTO:

En la sección de asentamiento, las gotas de liquido caerán a una cierta velocidad determinada por una ecuación que relaciona la fuerza de gravedad en la gota y el coeficiente de arrastre provocado por el flujo de gas (fase continua).

Fuerza de arrastre Fuerza de Flotación

SEPARACIÓN GAS - LÍQUIDO

Cuando fuerza de arrastre es igual a la fuerza de flotación, la aceleración de las gotas es cero así que se mueven a una velocidad constante conocida como la velocidad terminal.

La velocidad de asentamiento indica la velocidad máxima que bebe tener el gas para permitir que gotas de líquidos de cierto diámetro se separen

Ley de Stokes

SEPARACIÓN GAS - LÍQUIDO

Desafortunadamente para el diseño de equipos en instalaciones de producción la ley de Stokes NO APLICA, y se emplea una fórmula más completa para determinar el coeficiente de arastre CD:

Entones la velocidad terminal de asentamiento, considerando el balance de fuerzas estará dada por:

Ec.5

SEPARACIÓN GAS - LÍQUIDO

Las ecuaciones 4 y 5 pueden ser resueltas por una solución iterativa, con los siguientes pasos:

1. Iniciando con

2. Calcular Num. Reynolds

3. Con el Num. Reynolds, calcular CD.

4. Recalculando Vt usando el nuevo valor de CD

5. Ir al paso 2 e iterar hasta que los valores de Vt, Re y CD sean iguales

SEPARACIÓN GAS - LÍQUIDO

TAMAÑO DE LA GOTA DE LIQUIDO

El tamaño de las partículas suspendidas en el flujo de gas, es un factor importante en la determinación de la velocidad de asentamiento, por lo que se ha encontrado que las gotas mayores de 100 micras que son removidas con un extractor de niebla, no causaran problemas de inundación y estará disponible para operar sin problema alguno por lo que las ecuaciones de diseño para determinar la capacidad de gas, están basadas en la remoción de este tamaño de gotas.

En algunos casos este criterio de calculo permitirá obtener un dimensionamiento conservador y aceptable. Sin embargo las técnicas empleadas pueden ser fácilmente modificadas para cualquier tamaño de gota.

CRITERIOS CONSIDERADOS PARA EL DISEÑO DE SEPARADORES

SEPARACIÓN GAS - LÍQUIDO

TIEMPO DE RESIDENCIAEste se define como el tiempo de residencia o el tiempo promedio en que una molécula de líquido es retenida en el separador. El tiempo de residencia es entonces el volumen ocupado por el líquido en el separador dividido entre el gasto de líquido. La capacidad de manejo de aceite de un separador es una función del tiempo de residencia y del área de interfase gas-aceite.

Se ha encontrado que el rango de tiempo de residencia para un separador tiene valores de 1 a 4 minutos, dependiendo de las condiciones de operación y propiedades de los fluidos. En casos donde se tiene crudo espumoso los tiempos de residencia se incrementan hasta en 4 veces los valores anteriores.

API 12J

SEPARACIÓN GAS - LÍQUIDO

FORMACIÓN DE ESPUMA

Los aceites espumosos ofrecen un especial problema en el dimensionamiento del separador. La espuma es una mezcla de gas disperso en el líquido que tiene unas densidad menor a la del líquido pero más grande que la del gas, en estos casos se necesita tener una área de interfase y un tiempo de residencia más grande que lo normal para separar el gas del aceite. En estos casos puede ser necesario un tiempo de residencia tan grande como 15 minutos dependiendo de la estabilidad de la espuma.

RE-ENTRAINMENT (re-entrada de líquido a la corriente de gas)

El re-entrainment es un fenómeno causado por tener velocidades altas de gas en la interfase gas-líquido del separador. Esto ocasiono que en un momento el gas le transfiera cierta inestabilidad al líquido y propicie la formación de olas y ondulaciones y las gotas se rompan y se separen de la fase líquida, siendo acarreadas por la corriente de gas. Este fenómeno debe ser particularmente considerado para el dimensionamiento de separadores horizontales de alta presión dentro de la determinación de la capacidad para manejo de gas, en donde la interfase gas-aceite es mucho mayor.

SEPARACIÓN GAS - LÍQUIDO

VELOCIDAD DEL GAS

La velocidad superficial máxima permitida del gas a las condiciones de operación normalmente se determina mediante a siguiente ecuación:

La velocidad máxima permisible esta considerado para separadores que normalmente tienen un extractor de niebla del tipo malla de alambre. Este flujo o velocidad puede permitir que partículas de líquido mayores de 10 micras se asienten y no sean arrastradas por la corriente de gas.

SEPARACIÓN GAS - LÍQUIDO

Cont. Velocidad del gas

Este flujo o velocidad puede permitir que partículas de líquido mayores de 10 micras se asienten y no sean arrastradas por la corriente de gas. La eficiencia de los extractores de niebla depende de la velocidad del flujo de gas, cuando la velocidad es baja, las gotas de líquido tienden a aglomerarse entre los alambres.

A velocidades altas el extractor tiende a inundarse, debido a que el líquido no puede fluir hacia abajo, contra el flujo del gas. En ambos casos los espacios libres del extractor se pueden llenar de líquido y, entonces, una porción del líquido es arrastrada por la corriente de gas.

SEPARACIÓN GAS - LÍQUIDO

Cont. Velocidad del gas

SEPARACIÓN GAS - LÍQUIDO

En la figura se muestra una grafica de eficiencia contra velocidades del flujo de gas para un extractor del tipo malla de alambre entretejido.

VELOCIDAD EN EL PROCESO DE SEPARACIÓN

La velocidad es un factor muy importante debido o que de esto de penden las dimensiones y la eficiencia de separación en los internos y en el separador.

La velocidad de alimentación se requiere para el dimensionamiento de la boquilla correspondiente y deberá cuidarse que no sea mayor que la velocidad de erosión.

Por otra parte, cuando se tiene un interno tipo centrífugo. Se recomiendo que la velocidad de flujo de alimentación se encuentre entre en un rango de 50 o 100 ft/seg. paro obtener una buena eficiencia de separación.

SEPARACIÓN GAS - LÍQUIDO

PRESION DE DISEÑO

La presión de diseño será equivalente a la máxima presión de operación en el recipiente, más un 10% o 2 Kg/cm de sobrediseño, empleándose el valor que resulte mayor. En el caso de que la presión del vapor del líquido correspondiente a la temperatura máxima que pudiera alcanzar dicho líquido, fuera superior a los valores anteriores, se considerará una presión de diseño equivalente a la presión de vapor a dicha temperatura más 2 Kg/cm o 10% de sobrediseño empleándose el valor que resulte mayor.

TEMPERATURA DE DISEÑO (DE -29 A 340°C.)

La temperatura de diseño será equivalente a la máxima temperatura que pueda presentarse en el recipiente por condiciones de proceso, incrementada por un sobrediseño de 15°C.

SEPARACIÓN GAS - LÍQUIDO

CRITERIOS DE DISEÑO PARA LOS INTERNOS DE SEPARADORES

TIPO VOLUTA

Cuando se diseña o rehabilitan recipientes horizontales con diámetro pequeño, se recomienda colocar una voluta. Esta tipo de internos es recomendable cuando se tienen problemas por formación de espuma. La determinación de los espacios es interactivo ya que depende de la capacidad de operación y de la relación gas-liquido (RGA).

SEPARACIÓN GAS - LÍQUIDO

TIPO VANE (Segunda Etapa)

Este interno como se indico, tiene como función eliminar las gotas grandes de liquido y la eliminación de turbulencia del gas. Ocupa toda el área disponible de vapor (Adv) del separador y se localizo ala mitad del recipiente.

SEPARACIÓN GAS - LÍQUIDO

TIPO VANE (Tercera Etapa)

Las dimensiones de este interno, se determinan en función de una velocidad recomendada para el gas.

Vg= 4.5 (ρv)0.5

Donde: no = Velocidad superficial del gas. rv = Densidad del vapor o gas a condiciones de

operación. El área requerida de vapor (ARV) esta dado por:

ARV = QvVg

SEPARACIÓN GAS - LÍQUIDO

ROMPEDOR DE OLAS.

Los rompedores de olas son placas localizadas transversalmente al recipiente.

Estas placas están localizadas a 1/3 del separador Normalmente se localizan 2 de este tipo de interno.

SEPARACIÓN GAS - LÍQUIDO

ROMPEDOR DE REMOLINAS.

Este interno tiene como función principal romper el remolino que se forma al fondo del recipiente o a la salido del líquido, evitando de ésta manera la gasificación en el equipo de bombeo.

SEPARACIÓN GAS - LÍQUIDO

En lo que respecta a los internos de los separadores se concluye lo siguiente:

los internos tipo centrífugo son los más recomendados como primera etapa de separación y pueden utilizarse en separadores y/o rectificadores (horizontal y vertical) dependiendo del tipo de servicio del equipo.

El interno tipo voluta como primera etapa de separación se recomienda cuando el diámetro del separador horizontal sea pequeño y cuando se manejen fluidos con tendencia a espuma.

En la segunda etapa de separación se recomienda para separadores horizontales los internos tipo zig-zag (vane) para separar pequeñas partículas de líquido arrastrado por el gas, obtener un flujo laminar, y para la eliminación de espuma.

SEPARACIÓN GAS - LÍQUIDO

Eliminadores de niebla:

los elementos tipo malla son eficientes para equipos de separación, pero únicamente cuando no se tiene partículas sólidas en la corriente de gas, ya que estos provocan taponamiento en dichos internos.

Los elementos tipo vane (zig—zag) son mas recomendados por el servicio requerido en la industria petrolera, sobre todo en las plantas de producción-compresión, ya que la operación de este tipo de plantas es continua y no es recomendable diferir la producción.

SEPARACIÓN GAS - LÍQUIDO

Internos en Separadores Verticales.

Ya que el gas separado no hace contacto en su recorrido por el equipo con el liquido, únicamente se recomienda el uso de dos etapas de separación.

Primera etapa. En esta sección es recomendable localizar un elemento centrifugo para eliminar la mayor cantidad de liquido.

Segunda y ultima etapa. En esta etapa es recomendable el uso de un interno tipo vane o eliminador de niebla, con estos internos se han obtenido buenos resultados en la eficiencia de separación.

SEPARACIÓN GAS - LÍQUIDO

Separadores Verticales.

Ventajas:

Es mas fácil mantenerlos limpios por lo que se recomienda para manejar flujos de pozos con alto contenido de lodo, arena o cualquier material sólido.

El control del nivel de liquido no es critico puesto que se recomienda emplear y flotador vertical, logrando que el control de nivel sea mas sensible a los cambios.

Debido a que el nivel de liquido se puede mover en forma moderada, son muy recomendables para flujos de pozos que se producen por bombeo neumáticos con el fin de manejar baches imprevistos del liquido que entre al separador.

Hay menor tendencia de revaporización de líquidos.

Desventajas:

Son más costosos que los horizontales.

Son mas difíciles de instalar que los horizontales.

Se necesita de un diámetro mayor que el del horizontal para manejar la misma cantidad de gas.

SEPARACIÓN GAS - LÍQUIDO

Separadores Horizontales

Ventajas:

Tienen mayor capacidad para manejar gas que los verticales.

Son mas económicos que los verticales.

Son mas fáciles de instalar que los verticales.

Son muy adecuados para manejar aceites con alto contenido de espuma, para esto, donde queda la interfase gas – liquido se instalan rompedoras de

espuma.

Desventajas:

No son adecuados para manejar flujos de pozos que contiene materiales sólidos

como arena o lodo pues es difícil limpiar este tipo de separadores.

El control de nivel de liquido es mas critico que en los verticales.

SEPARACIÓN GAS - LÍQUIDO

Separadores Esféricos

Ventajas:

Mas baratos que los horizontales o los verticales.

Mas compactos que los horizontales o los verticales por lo que se usan en plataformas costa afuera.

Son mas fáciles de limpiar que los separadores verticales.

Los diferentes tamaños disponibles los hacen el tipo más económico para instalaciones individuales de pozos de alta presión.

Desventajas:

Tienen un espacio de separación muy limitado.

SEPARACIÓN GAS - LÍQUIDO

SEPARACIÓN GAS - LÍQUIDO

METODOLOGÍA PARA EL DISEÑO DE SEPARADORES

SEPARACIÓN GAS - LÍQUIDO

Entre más pequeño sea el diámetro nominal seleccionado con respecto al calculado, el peso y el costo del recipiente será menor.

Cuando se selecciona un diámetro menor se incrementa la velocidad del flujo de gas y esto incrementa la posibilidad de tener una mayor formación de olas, ondulaciones y re- entrada de líquido en la interfase gas-líquido.

La experiencia ha mostrado que si la capacidad de gas gobierna el diseño del separador, la relación L/D puede ser hasta de 4 a 5 cuando se tiene problemas de re- entrada de líquidos por las altas velocidades del gas en la interfase.

La mayoría de los separadores son diseñados para una relación L/D de 3 a 4.

CONSIDERACIONES GENERALES DE DISEÑO

SEPARACIÓN GAS - LÍQUIDO

En separadores horizontales al tener una relación L/D mayor disminuye el costo del separador debido a que se tendrá una mayor longitud y un menor diámetro del recipiente .

En separadores verticales en donde el volumen de líquido gobierna el dimensionamiento del separador, es común escoger relaciones de L/D no mayores de 4 para mantener la altura del líquido en la sección de recolección a un nivel razonable.

Es importante conocer las características físicas, la tendencia a la formación de espuma y el contenido de parafinas, agua y arena entre otros aspectos para establecer adecuadamente el tipo de internos y tiempos de residencia requeridos para el manejo de los fluidos.

Continuación…

SEPARACIÓN GAS - LÍQUIDO

Esta metodología solamente es aplicable para el diseño de separadores que tienen extractores de niebla del tipo malla de alambre y la determinaci6n de la variable del coeficiente de arrastre puede determinarse para cualquier diámetro de partícula de líquido.

Cuando se emplean otro tipo de internos como placas vane, elementos centrífugos, filtros o tubos ciclónicos las consideraciones y criterios de diseño son diferentes.

La eficiencia de estos extractores, depende de la velocidad del flujo de gas. Cuando la velocidad es baja las gotas de líquido tienden a aglomerarse entre los alambres, a velocidades altas el extractor tiende a inundarse, debido a que el líquido puede fluir hacía abajo, contra el flujo del gas.

Continuación.

SEPARACIÓN GAS - LÍQUIDO

CRITERIOS PARA SELECCIONAR LAS CONDICIONES DE SEPARACIÓN DE

ACEITE Y GAS

SEPARACIÓN GAS - LÍQUIDO

CONDICIONES DE SEPARACIÓN

Para establecer las condiciones de separación más apropiadas, de acuerdo con las características de los fluidos producidos, el ingeniero de producción tiene que considerar las siguientes variables de control:

a) El tipo, el tamaño y los dispositivos internos del separadorb) El tiempo de residencia del aceitec) Las etapas de separaciónd) Las presiones y temperatura de operacióne) El lugar de instalación de los separadores.

Es evidente que existirá una combinación de estas variables que permitirá obtener la separación requerida a un costo mínimo. Lo selección de las condiciones de separación dependen, fundamentalmente, de las objetivos de producción establecidos.

SEPARACIÓN GAS - LÍQUIDO

OBJETIVOS DE PRODUCCIÓN

Alta eficiencia en la separación de aceite y el gas.

Mayores ritmos de producción.

Mayor recuperación de hidrocarburos líquidos.

Menores costos por compresión.

Aceite y/o gas estabilizados.

SEPARACIÓN GAS - LÍQUIDO

Alta eficiencia en o separación de aceite y el gas.

La eficiencia de un separador depende fundamentalmente de su diseño. Las características de los fluidos y los gastos determinan el tipo y las dimensiones del separador para cada caso particular.

Mayores ritmos de producción.

Cuando las condiciones de explotación de un yacimiento son favorables, el ritmo de producción de sus pozos puede aumentarse reduciendo su contrapresión en la superficie. La menor contrapresión, y por consiguiente el mayor gasto, se obtiene colocando el separador junto al pozo y, simultáneamente, ajustando su presión de operación al valor mínimo que las condiciones de producción lo permiten.

SEPARACIÓN GAS - LÍQUIDO

Mayor recuperación de hidrocarburos líquidos.

Como los hidrocarburos producidos de mayor valor comercial son los líquidos, frecuentemente la eficiencia del proceso de separación se relaciona con le cantidad de hidrocarburos licuables que contiene la fase gaseosa que abandona los separadores.

Para reducir al mínimo esta cantidad de líquidos es necesario generalmente realizar el proceso de separación en varias etapas; es decir que el líquido desalojado del primer separador pase por otros que operan a presiones reducidas secuencialmente, hasta llegar al tanque de almacenamiento, donde en forma natural se efectúa la última etapa de separación a la temperatura y presión del medio ambiente.

En esta forma también se obtiene un alto grado de estatización del aceite y el gas separado. La cantidad de líquido recuperable en e gas, expresada en galones por millar de pies cúbicos producidos (GPM), puede obtenerse simulando el proceso de separación en el laboratorio.

SEPARACIÓN GAS - LÍQUIDO

Menores costos por compresión.

En la determinación de las presiones de separación de un sistema en etapas se puede establecer como meta esencial, la minimización de los costos por el equipo de compresión que se requiere paro transportar el gas producido. En general los costos por este concepto resultan bastante significativos, debido esencialmente a los siguientes factores:

a) Los volúmenes de gas que se separan en las baterías de separación son con frecuencia elevados, siendo esto especialmente válido para baterías donde se manejan fluidos producidos de yacimientos con aceite volátil, que se caracterizan por tener relaciones gas-aceite mayores de 1200 pies3/bl.

b) La presión a la que debe llegar el gas a las Plantas Petroquímicas es del orden de las 1000 lb/pg2. Esto es por especificaciones de diseño de las propias plantas.

c) Por lo general la distancia entre las baterías de separación y las Plantas Petroquímicas es considerable. Esto ocasiona que sea necesaria cierta energía adicional para enviar el gas a la planta.

SEPARACIÓN GAS - LÍQUIDO

Aceite y gas estabilizados

A fin de que el aceite no experimente perdidas substanciales por evaporación durante su almacenamiento, al ser manejado a condiciones superficiales en las refinerías, o al cargar los buques para su exportación es necesario estabilizarlo previamente.

El aceite se estabiliza ajustando su presión de vapor, de modo que ésta sea menor que la atmosférica a la temperatura máxima esperada. El grado de estabilización de un líquido se acostumbra expresar mediante su presión de vapor REID (PVR).

Esta presión no es la presión de vapor verdadera (PVV), que es la que ejerce sobre un líquido su vapor, en condiciones de equilibrio, a una temperatura dada.

SEPARACIÓN GAS - LÍQUIDO

Cont. aceite y gas estabilizados

El aceite que sale de un separador que opera a 3.0 kg/cm2 man. y 40° C tiene una PVV de 3.0 kg/cm2 man. A 40° C. La PVR se obtiene mediante un procedimiento estándar, utilizando una botella metálica especial y se determina bajo condiciones controladas a 100° F. Debido a las características de la botella metálica que se emplea para determinar la PVR de un aceite de 100° F, ésta es siempre ligeramente menor que su PVV.

Para algunos aceites negros, pero sobre todo para aceites volátiles y condensados, es recomendable el uso de equipos especiales en el campo (torres estabilizadoras o calentadores), para conseguir la PVR requerida obteniendo otras ventajas adicionales.

En algunos casos la estabilización de aceite, además de reducir las pérdidas por evaporación permite incrementar la recuperación de hidrocarburos líquidos, remover el H2S; y reducir los costos por compresión.

SEPARACIÓN GAS - LÍQUIDO

Un gas estabilizado no formará condensados al quedar sometido a los cambios de presión y temperatura que experimentará durante su transporte por tuberías superficiales. Los condensados se forman al disminuir la temperatura de un gas y, generalmente, a incrementarse su presión.

Por lo tanto el gas se estabiliza eliminando los componentes que pudieran llegar a condensarse al ser manejado posteriormente. En esta forma se ajusta su temperatura de roció a la presión máxima de operación del gasoducto que lo transportara.

Si el gas no es estabilizado, el agua y los hidrocarburos condensados pueden ocasionar problemas de corrosión, baja eficiencia de flujo, represionamientos y condiciones inseguras de operación entre otros aspectos.

SEPARACIÓN GAS - LÍQUIDO

Cont. aceite y gas estabilizados

![Micologia General Ida Des- Micosis Superficiales[1]](https://static.fdocuments.es/doc/165x107/5571f3f149795947648eca7e/micologia-general-ida-des-micosis-superficiales1.jpg)

![UNE_1037=1983[1] Estados superficiales](https://static.fdocuments.es/doc/165x107/56d6bf5d1a28ab301695f024/une103719831-estados-superficiales.jpg)

![SISTEMA PERMISIVO Aguas Superficiales[1]](https://static.fdocuments.es/doc/165x107/551489d149795900278b47da/sistema-permisivo-aguas-superficiales1.jpg)