Presentación de PowerPoint · 2. Reducción de tiempos de ciclo. 3. Reducción de Consumo Unitario...

Transcript of Presentación de PowerPoint · 2. Reducción de tiempos de ciclo. 3. Reducción de Consumo Unitario...

MEJORA CONTINUA EN PRODUCCION

1. Reducción del Lead time.

2. Reducción de tiempos de ciclo.

3. Reducción de Consumo Unitario de materia

prima y suministros de operación.

4. Control de pérdidas de energía eléctrica.

5. Control de pérdidas de energía térmica.

6. Control de pérdidas de agua de proceso.

7. Mejora de la eficiencia física del proceso.

MEJORA CONTINUA EN PRODUCCION

1. Reducción del

Lead time

Reducción del Lead time

LEAD TIME: es el tiempo que transcurre desde que se

realiza un pedido hasta que se recibe (incluye el tiempo de

procesamiento de la solicitud, producción y entrega del

producto al cliente).

La reducción del Lead Time es un objetivo importante para

la reducción de costos o la aplicación del lean

manufacturing.

Reducción del Lead time

Reducción del Lead time

EN PRODUCCIÓN, el camino para el Lead

Time consiste en la reducción de los lead time de

los subprocesos de fabricación a través de la

aplicación del lean manufacturing o lean

production.

Reducción del Lead time

Reducción del Lead time

EJEMPLO

FORMA DE PRODUCIR 1

En siguiente esquema, cada día se están procesando dos piezas

simultáneamente, pero el tiempo de producción Lead Time de cada una de ellas

se eleva a 4 DÍAS (96 horas) por cada pieza desde el pedido hasta la entrega.

Reducción del Lead time

FORMA DE PRODUCIR 2

Cada día se está procesando una pieza sola, con un tiempo de producción Lead Time desde pedido a entrega de 2 DÍAS.

MEJORA CONTINUA EN PRODUCCION

2. Reducción de

tiempos de ciclo

Reducción de tiempos de ciclo

TIEMPO DE CICLO: Es el tiempo de duración de

un proceso.

El tiempo de ciclo es el tiempo de una sola operación,

desde su inicio a su final.

Al ser una tarea específica tendremos tiempos de ciclo

de una sola actividad.

Por ejemplo: tiempo de ciclo de corte, tiempo de ciclo

de una inspección, tiempo de ciclo de ensamble (en un

proceso productivo), etc.

Reducción de tiempos de ciclo

TAKT TIME: la cadencia, el ritmo al cual un producto debe

ser fabricado para satisfacer la demanda.

Se utiliza para establecer el tiempo que se debe tardar en

completar una unidad para cumplir con la demanda.

Takt Time (TT) = 𝑻𝒊𝒆𝒎𝒑𝒐 𝒅𝒆 𝒑𝒓𝒐𝒅𝒖𝒄𝒄𝒊ó𝒏 𝒅𝒊𝒔𝒑𝒐𝒏𝒊𝒃𝒍𝒆

𝑼𝒏𝒊𝒅𝒂𝒅𝒆𝒔 𝒅𝒆𝒎𝒂𝒏𝒅𝒂𝒅𝒂𝒔

Tiempo de producción disponible: es el tiempo disponible de

trabajo por turno.

Unidades demandadas: es la demanda de los clientes por

turno.

Reducción de tiempos de ciclo

Lead time: comparación entre fabricación “pieza a pieza” y “por lotes”

Reducción de tiempos de ciclo

Lead time: comparación entre fabricación “pieza a pieza” y “por lotes”

Reducción de tiempos de ciclo

Lead time: comparación entre fabricación “pieza a pieza” y “por lotes”

Reducción de tiempos de ciclo

Lead time: comparación entre fabricación “pieza a pieza” y “por lotes”

Reducción de tiempos de ciclo

Lead time: comparación entre fabricación “pieza a pieza” y “por lotes”

MEJORA CONTINUA EN PRODUCCION

3. Reducción de

Consumo Unitario de materia prima y

suministros de operación

Reducción consumo unitario de materia prima y suministros

“DEBEMOS HACER COSAS DIFERENTES PARA

OBTENER RESULTADOS DIFERENTES”

Hay 8 áreas que se pueden evaluar y desarrollar, en un proceso de

reducción de costos de materia prima.

1. Proveedor: cantidad de proveedores, tipo de apoyo, estabilidad

de los precios que ofrece, alternativas de pago y precios.

2. Volumen: es posible reducir considerablemente el costo si

compramos por volumen. Esto puede lograrse mediante alianzas

o acuerdos a largo plazo con los proveedores.

Reducción consumo unitario de materia prima y suministros

3. Manipulación: cada vez que “tocamos” la materia prima

debemos crearle un valor añadido al producto. En caso contrario

estamos “creando costos adicionales”.

4. Material en proceso: al final del día el material en proceso debe

ser cero (0). Material en proceso puede significar costos de “doble

manejo”, re-trabajos, etc.

5. Inventario: llevar al mínimo y buscar una rotación constante.

Hay que definir el “nivel de re-orden” de acuerdo a las

características de nuestra industria o sector de mercado.

6. Calidad: comprar barato puede (a la larga) significar un costo

alto. Con una calidad buena podemos ahorrar en servicio al cliente,

honrar garantías, reclamos, etc.

Reducción consumo unitario de materia prima y suministros

7. Alternativas: Explorar por lo menos una vez al año si han salido

al mercado nuevas marcas, proveedores, mejores materiales, etc.

8. Diseño: Es una de las partes donde más se puede ahorrar dinero.

Hay que analizar el mercado, el producto final, proyección, etc.

Si se quieres ahorrar en materiales se requiere un plan de trabajo

que involucre a los operadores, empleados y proveedores. Ésta es

una dinámica que involucra a todos, debe ser TOTAL.

Reducción consumo de materia prima y suministros

Causas Raíces Soluciones

A. Falta de adiestramiento.

Solución para A. Elaborar plan de

inducción al personal del proceso

productivo.

B. Mala utilización de los

recursos.

Solución para B. Establecer círculos de

control de calidad.

C. Falta de motivación para

realizar el trabajo. Mala

manipulación de materiales y

equipos.

Solución para C. Establecer planes de

entrenamiento continuo para la formación

de personal competente y profesional a

todos los niveles de la organización.

D. Descuido del operario en la

ejecución de las actividades .

Solución para D. Diseñar plan de

acciones correctivas y preventivas de

defectos.

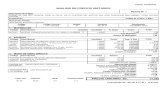

Reducción consumo de materia prima y suministros

CRITERIO Tiempo Costo Impacto Factibilidad Etc.

PESO 10 15 8 20 12

Solución para A 3 4 5 6 7 334 1

Solución para B 5 3 3 2 3 195 4

Solución para C 1 3 4 6 2 231 3

Solución para D 4 6 2 3 6 278 2

CALIFICACIÓN

TOTALJERARQUÍA

ALT

ER

NA

TIV

AS

Se le asigna más peso de acuerdo a los criterios seleccionados:

o Tiempo: el de menor tiempo para obtener resultados

o Costo: el menos costoso

o Factibilidad: el más fácil de implementar

o Etc.

Ejemplo de selección de las acciones a implementar en el proyecto:

MEJORA CONTINUA EN PRODUCCION

4. Control de

pérdidas de

energía eléctrica

Control de pérdidas de energía eléctrica

Se llama pérdida al uso deficiente de un recurso, equipo, materia prima,trabajo, o capital en cantidades que no son consideradas como necesariasen un proceso.

MEDIDAS DE PREVENCION:

MANTENIMIENTO: la eficacia de los equipos disminuye con el tiempo deutilización.

ZONIFICACIÓN Y HORARIOS: el alumbrado debe estar divididas enzonas (varios interruptores) de forma razonable por funcionamientosafines: horarios, ocupación y aportación de luz natural para no incurrir engastos extras de iluminación, evitando alumbrar zonas desocupadas.

ILUMINACIÓN LOCALIZADA: una lámpara junto a un puesto de trabajopermite poder prescindir, en algunos casos, de la iluminación general.

CONCIENCIACIÓN DE LOS TRABAJADORES: Implantar una cultura dela eficiencia energética mediante la formación e información de lostrabajadores.

Control de pérdidas de energía eléctrica

EN SISTEMAS ELÉCTRICOS INDUSTRIALES

AUTOMATICE SU PROCESO: encendido, regulaciones y apagados automáticos.

APAGUE LOS EQUIPOS: establezca procedimientos que aseguren el apagado de la maquinariacuando no se trabaje con ellas.

Cargar los equipos que funcionen con baterías en horas no pico.

Control de pérdidas de energía eléctrica

EN EL USO DE MOTORES

• ELIJA CORRECTAMENTE LA POTENCIA DE LOS MOTORES.

• UTILIZAR MOTORES DE ALTA EFICIENCIA Y VARIADORES DE VELOCIDADAJUSTABLES: integran numerosas funciones como aceleraciones, deceleraciones yfrenadas programables.

• CORREGIR LA CAÍDA DE TENSIÓN EN LOS ALIMENTADORES. Una tensiónreducida en los terminales del motor, genera un incremento de la corriente,sobrecalentamiento y disminución de su eficiencia.

• EVITE EL ARRANQUE Y LA OPERACIÓN SIMULTÁNEA DE MOTORES, paradisminuir el valor máximo de la demanda.

• SELECCION DE MOTORES DE ACUERDO A SU CICLO DE TRABAJO: Operar unmotor para servicio continuo en operaciones intermitentes ocasiona desgasteexcesivo y pérdida de eficiencia.

• VERIFICAR QUE EL ARRANQUE DE LOS MOTORES SE REALIZA DE FORMASECUENCIAL Y PLANIFICADA. Los picos de consumo afectan la facturación de laenergía eléctrica.

Control de pérdidas de energía eléctrica

• VERIFIQUE PERIÓDICAMENTE LA ALINEACIÓN DEL MOTOR CON LA CARGAIMPULSADA. Una alineación defectuosa puede incrementar las pérdidas porrozamiento.

• OPTIMICE LOS SISTEMAS DE TRANSMISIÓN

• INSTALE EQUIPOS DE CONTROL DE LA TEMPERATURA DEL ACEITE DELUBRICACIÓN de los cojinetes de los motores de gran capacidad a fin deminimizar las pérdidas por fricción y elevar la eficiencia.

Control de pérdidas de energía eléctrica

EN LA GENERACIÓN DE AIRE COMPRIMIDO

• INFORMAR AL PERSONAL SOBRE EL ELEVADO COSTO DE LA PRODUCCIÓNDEL AIRE COMPRIMIDO.

• MANTENER LA PRESIÓN DE GENERACIÓN AL MÍNIMO ACEPTABLE,comprobar la presión mínima que asegure el trabajo de los equipos, teniendo encuenta las pérdidas de presión en la red.

• VERIFIQUE QUE LAS PISTOLAS DE SOPLADO ESTÁN REGULADAS A LAPRESIÓN ESPECÍFICA, evite además el uso de las pistolas de rociado paralimpieza.

• IDENTIFIQUE LAS TUBERÍAS REDUNDANTES: evite su instalación siempre quesea posible, puesto que la presencia de fugas en estas tuberías es alta.

• IMPLANTE UN SISTEMA EFECTIVO PARA DETECTAR LAS FUGAS YREPARARLAS LO ANTES POSIBLE.

• ASEGURE UN CORRECTO MANTENIMIENTO DE LA INSTALACIÓN DE AIRECOMPRIMIDO.

• COMPRUEBE QUE NO SE ARRANCAN LOS COMPRESORES ANTES DE QUEHAYA NECESIDAD DE AIRE.

Control de pérdidas de energía eléctrica

• INSTALE SECADORES EFICIENTES EN LAS REDES PARA EVITAR LASPURGAS.

• INTRODUZCA VARIADORES DE FRECUENCIA EN SUS COMPRESORES.

• CONSIDERE ALTERNATIVAS ELÉCTRICAS A LAS HERRAMIENTASNEUMÁTICAS, en algunos casos las herramientas eléctricas permiten un ahorro decostes operativos de hasta el 60%.

• ANALICE LA POSIBILIDAD DE ZONIFICAR EL AIRE COMPRIMIDO, porhorarios de demanda, por niveles de presión diferentes o por grandes demandaspuntuales, ya que trabajar a presiones escalonadas reduce el consumo de energía.

• UTILICE EL CALOR SOBRANTE DE LA REFRIGERACIÓN DE LOSCOMPRESORES, reutilice el aire caliente.

MEJORA CONTINUA EN PRODUCCION

5. Control de

pérdidas de

energía térmica

Control de pérdidas de energía térmica

AHORRO DE ENERGIA EN CALDERAS

ASEGURE EL ADECUADO DIMENSIONAMIENTO DE LAS CALDERAS:Adecue la potencia de las calderas a la demanda evitando sobredimensionamientosinnecesarios.

REDUZCA EL EXCESO DE AIRE EN LAS CALDERAS: es una formaefectiva de mejorar la eficiencia, de fácil implementación que requiere inversionespequeñas.

REVISE PERIÓDICAMENTE LAS CALDERAS: Cuando se realice la revisiónperiódica de las calderas, es también recomendable realizar un análisis de lacombustión, para analizar si están funcionando en condiciones óptimas derendimiento.

DISPONGA DE UNA SALA DE CALDERAS CON VENTILACIÓNADECUADA: las restricciones en el suministro de aire a la caldera reduce laeficiencia, debido a una combustión incorrecta.

Control de pérdidas de energía térmica

OPTIMICE LAS ACTIVIDADES DE MANTENIMIENTO YCONSERVACIÓN DE LAS CALDERAS, para reducir pérdidas de calor ymejorar el rendimiento.

CONOZCA LAS CALDERAS DE BAJA TEMPERATURA (diseñadas paraaceptar agua a menor temperatura, por ello tienen menos pérdidas de calor en lastuberías de distribución que las calderas convencionales Y LAS CALDERAS DECONDENSACIÓN (diseñadas para recuperar más calor del combustiblequemado que una caldera convencional).

CAMBIE EL COMBUSTIBLE: el rendimiento energético de las calderas a gasnatural es mejor que las de gasóleo.

Formas de ahorra energía en calderas

1. Reducir el exceso de aire (hasta 20% ahorro)

Esta es la forma más efectiva de mejorar la eficiencia y ahorrarenergía en calderas.

• Es de fácil implementación.• Los ahorros son inmediatos.• Las inversiones son muy bajas o a veces nulas.• Debe realizarse periódicamente.

Otras formas de ahorrar energía en calderas son:2. Reducir la presión de vapor 3. Reducir la formación de depósitos 4. Reducir la potencia del quemador 5. Administrar la carga de las calderas 6. Usar economizadores 7. Control automático de purgas (acumulación de sólidos del agua y químicos para su tratamiento que reducen su eficiencia del tanque).8. Reemplazar quemadores ON-OFF por modulantes (regulados electrónicamente)

Control de pérdidas de energía térmica

AHORRO EN REDES DE VAPOR

Las principales medidas para ahorrar energía son:1. Reparar fugas de vapor.2. Reparar o cambiar trampas de vapor.3. Aislar tuberías de vapor y condensado.4. Recuperar condensados.5. Usar vapor a la menor presión posible.

Control de pérdidas de energía térmica

AHORRO DE ENERGÍA EN HORNOS

1. Reducir el exceso de aire.2. Eliminar infiltraciones de aire.3. Reparar aislamientos.4. Recuperar calor para precalentamiento de aire o material.5. Controlar la presión interna.6. Operar en forma continua.En el caso de secadores, las medidas son similares.

Control de pérdidas de energía en hornos

• AUMENTE LA CARGA DE LOS HORNOS (llenarlos lo más posible dentro de sucapacidad de trabajo).

• NO OPERE A TEMPERATURAS SUPERIORES A LO NECESARIO.

• REDUZCA AL MÁXIMO LAS APERTURAS DEL HORNO, para evitar pérdidasinnecesarias.

• EVITE EL ENFRIAMIENTO EXCESIVO ENTRE OPERACIONES.

• PROGRAME ADECUADAMENTE EL MANTENIMIENTO PARA EVITAR PARADASIMPREVISTAS.

• ASEGURE LA ESTANQUEIDAD DEL HORNO (que no haya pérdidas / fugas de energía).

• MANTENGA LA MATERIA PRIMA EN ZONAS AIREADAS Y CUBIERTAS: evite lahumedad de las piezas que se van a introducir en el horno.

• ESTUDIE EL DISEÑO DE LOS HORNOS ANTES DE INSTALARLOS.

• EXPLORE LA POSIBILIDAD DE TRABAJAR CON EL HORNO EN CONTINUO Y CONALTA CAPACIDAD.

• APROVECHE LA ENERGÍA DESPRENDIDA EN LOS PROCESOS EXOTÉRMICOS: si latemperatura de los efluentes es mayor de la requerida, pueden utilizarse en una caldera derecuperación.

Control de pérdidas de energía térmica

AHORRO DE ENERGÍA EN PROCESOS

1. Usar calentamiento directo en lugar de indirecto.2. Usar unidades de proceso a su capacidad nominal.3. Considerar re compresión mecánica de vapor.4. Utilizar calores residuales.5. Evitar enfriar materiales que serán calentados luego.6. Transformar operaciones tipo batch (lotes) a continuas.

Control de pérdidas de energía térmica

MEJORA CONTINUA EN PRODUCCION

6. Control de

pérdidas de

Agua de proceso

Control de pérdidas de agua de proceso

o AHORRO EN LA PRODUCCIÓN DE AGUA SANITARIA CALIENTE, mediantela instalación de válvulas termostáticas para la limitación y regulación detemperatura, mejorar el aislamiento de tuberías y depósitos, sustitución deelementos obsoletos y control de fugas.

o Control de pérdidas aparentes

o Control activo de fugas

o La calidad y rapidez de la reparación de las fugas

o La rehabilitación y renovación de la infraestructura

o El control de fugas con reducción de la presión hidráulica

Control de pérdidas de agua de proceso

Cambios de Equipo – las instalaciones de plomería, los electrodomésticos yotros equipos de alta eficiencia producen ahorros substanciales en los costos delagua, el alcantarillado y la energía eléctrica:

■ Instale inodoros de alta eficiencia, o equipe los que ya existen con dispositivosque conserven el agua.

■ Instale aireadores en las llaves, y llaves especiales de bajo flujo en las duchas.

■ Instale boquillas de alta presión y bajo volumen en las lavadoras de rocío.

■ Instale filtros en línea en todas las cabeceras de rocío; inspeccione las boquillasregularmente para chequear cualquier obstrucción.

■ Reemplace las mangueras de flujo de alto volumen de flujo con sistemas delimpieza de alta presión y de bajo volumen.

■ A medida que el equipo se desgasta, reemplácelo con modelos que conserven elagua.

■ Equipe las mangueras con boquillas de cierre automático que tengan un resorte.

Control de pérdidas de agua de proceso

Procedimientos de Operación y Mantenimiento – una pequeñainversión que puede resultar en grandes ahorros:

■ Encuentre y repare todos los escapes.

■ Identifique las aguas servidas que puedan ser reusadas e implemente lasprácticas de reuso.

Algunas de las aguas servidas que se podrían re-utilizar son:

— Los enjuagues finales de limpieza de los tanques, barriles, y fermentadores

— El agua de remojo y de enjuague de latas y botellas

— El agua de flujo de enfriadoras, el retro lavado de filtros

— El agua de pasteurización y esterilización

— Los enjuagues finales de los ciclos de lavado —el agua de purga de calentadoresde agua

— El agua resultante del proceso de descongelamiento del equipo de refrigeración— El agua de limpieza de equipo —el agua de lavado de pisos y canales.

Control de pérdidas de agua de proceso

■ Use boquillas de vaporización para enfriar los productos.

■ Ajuste los sobre flujos de los sistemas de reciclaje controlando la tasa a la cualse agrega el agua de reposición: instale una válvula de control de flotador en lalínea de reposición, cierre la línea de llenado durante la operación y mantengatanques de sobrecarga para cada sistema con el fin de evitar los sobreflujos.

■ Cierre todos los flujos durante períodos cuando se interrumpe el proceso. Useválvulas de solenoide (eléctricas – automáticas) para detener el flujo del aguacuando se detiene la producción.

■ Ajuste el flujo de rociadores y otras líneas para cumplir con los requisitosmínimos del proceso.

MEJORA CONTINUA EN PRODUCCION

7. Mejora de la

eficiencia física del proceso

Eficiencia física del proceso

Eficiencia física del proceso

INGENIERÍA DE PLANTAS (LAYOUT / FLUJO DEL PROCESO)

Distribución física (layout)

Disposición de:

• Máquinas en una estructura de producción

• Materiales y equipos de oficina en una estructura de oficina

• Departamentos que conforman el proceso de producción, incluyendolas áreas de servicio y almacenaje

• Centros de servicio en una estructura de servicios (hospitales, tiendaspor dpto., etc.)

Eficiencia física del proceso

Se han de maximizar los objetivos:

o Satisfacción de los consumidores.

o Mejor interacción consumidor/cliente.

o Mayor utilización del espacio, del equipo y de los empleados.

o Flujo eficiente de la información, del material y de los empleados.

o Reducción del congestionamiento, distancias y retrasos.

o La moral y seguridad de los empleados.

Eficiencia física del proceso

o Desarrollar una distribución física económica que satisfaga lossiguientes requisitos:

• Diseño del producto y volumen (estrategia de producto).

• Capacidad y equipo de proceso (estrategia de proceso).

• Calidad de vida laboral (estrategia de recursos humanos).

• Limitaciones de infraestructura (restricciones de localización y delas edificaciones).

Eficiencia física del proceso

LAYOUT