Producción del hierro y el acero

-

Upload

felipeignaciodiazjofre -

Category

Documents

-

view

237 -

download

6

description

Transcript of Producción del hierro y el acero

-

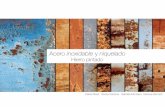

Produccin del hierro y el aceroMateriales

-

Proceso de produccin El 90% de todos los metales fabricados a escala mundial son de hierro y acero. Los procesos para la obtencin de hierro fueron conocidos desde el ao 1200 ac.

-

Definicionescriba -harnerof. Utensilio consistente en una lmina agujereada o una tela sujeta a un aro de madera, que se emplea para separar granos de distintos tamaos o cosas similares. Seleccin o eleccin de lo que interesa: despus de la primera criba, los seleccionados deben hacer una entrevista personal.

-

DefinicionesUna mena es un mineral del que se puede extraer un elemento, un metal generalmente, por contenerlo en cantidad suficiente para ser aprovechado. As, se dice que un mineral es mena de un metal cuando mediante minera es posible extraer ese mineral de un yacimiento y luego mediante metalurgia obtener el metal de ese mineral.Asociado al concepto de mena, est el de ganga. Es el conjunto de minerales que, en un yacimiento, se encuentra en la roca explotada junto a la mena. La ganga hace que la ley del metal disminuya, por lo que es necesario separarla de la mena, como primera etapa en la concentracinLas menas suelen ser xidos, sulfuros o silicatos.

-

DefinicionesCaliza : carbonato de calcio, acta como fundente para formar escoria con las impurezas del metal y las cenizas de coque.Coque: combustible obtenido de la destilacin de la hulla.(carbn mineral con 45 a 85% de C)Pirita: Fe S2 (53,4% de S y 46,4 de Fe)

-

Materia primaLos principales minerales de los que se extrae el hierro son:Hematita (mena roja)70% de hierro. Magnetita (mena negra)72.4% de hierro. Siderita (mena caf pobre)48.3% de hierro. Limonita (mena caf)60-65% de hierro.

-

Componentes

La mena caf es la mejor para la produccin de hierro, existen grandes yacimientos de este mineral en Estados Unidos y en Suecia. En todo el mundo se pueden encontrar grandes cantidades de pirita, pero no es utilizable por su gran contenido de azufre.Para la produccin de hierro y acero son necesarios cuatro elementos fundamentales:Mineral de hierro Coque Piedra caliza Aire Los tres primeros se extraen de minas y son transportados y prepararlos antes de que se introduzcan al sistema en el que se producir el arrabio.El arrabio es un hierro de poca calidad, su contenido de carbn no est controlado y la cantidad de azufre rebasa los mnimos permitidos en los hierros comerciales. Sin embargo es el producto de un proceso conocido como la fusin primaria del hierro y del cual todos los hierros y aceros comerciales proceden.A la caliza, el coque y el mineral de hierro se les prepara antes de introducirse al alto horno para que tengan la calidad, el tamao y la temperatura adecuada, esto se logra por medio del lavado, triturado y cribado de los tres materiales.

-

el alto horno En general los altos hornos tienen un dimetro mayor a 8 m y llegan a tener una altura superior de los 60 m. Estn revestidos de refractario de alta calidad. Los altos hornos pueden producir entre 800 y 1600 toneladas de arrabio cada 24 h. La caliza, el coque y el mineral de hierro se introducen por la parte superior del horno por medio de vagones que son volteados en una tolva. Para producir 1000 toneladas de arrabio, se necesitan 2000 toneladas de mineral de hierro, 800 toneladas de coque, 500 toneladas de piedra caliza y 4000 toneladas de aire caliente. Con la inyeccin de aire caliente a 550C, se reduce el consumo de coque en un 70%. Los sangrados del horno se hacen cada 5 o 6 horas, y por cada tonelada de hierro se produce 1/2 de escoria.

-

Alto horno Esquema de un alto horno

-

reduccin directa del mineral de hierro Para la produccin del hierro tambin se puede utilizar el mtodo de reduccin directa, el que emplea agentes reactivos reductores como gas natural, coque, aceite combustible, monxido de carbono, hidrgeno o grafito. El procedimiento consiste en triturar la mena de hierro y pasarla por un reactor con los agentes reductores, con lo que algunos elementos no convenientes para la fusin del hierro son eliminados. El producto del sistema de reduccin directa es el hierro esponja que consiste en unos pelets de mineral de hierro los que pueden ser utilizados directamente para la produccin de hierro con caractersticas controladas.

-

Diagrama de produccin de hierro esponja-

-

diferentes procesos de produccin de hierro y acero Una vez obtenido el arrabio o el hierro esponja es necesario refinar al hierro para que se transforme en material til para diferentes objetos o artefactos, o sea en hierro o acero comercial. A continuacin se presentan los principales procesos de fabricacin de los hierros y aceros comerciales.

-

produccin de hierro y acero -

-

proceso de pudelado hierro dulce es un metal que contienen menos del 0.01% de carbono y no ms de 0.003% de escoria. Para su obtencin se requiere del proceso conocido como pudelado, el que consiste en fundir arrabio y chatarra en un horno de reverbero de 230 kg, este horno es calentado con carbn, aceite o gas. Se eleva la temperatura lo suficiente para eliminar por oxidacin el carbn, el silicio, y el azufre. Para eliminar todos los elementos diferentes al hierro, el horno de pudelado debe estar recubierto con refractario de la lnea bsica (ladrillos refractarios con magnesita y aluminio). El material se retira del horno en grandes bolas en estado pastoso y el material producido se utiliza para la fabricacin de aleaciones especiales de metales. Existen otros procedimientos modernos como el llamado proceso Aston, en donde en lugar del horno de reverbero se usa un convertidor Bessemer con lo que se obtienen mayor cantidad de material

-

hornos bessemer Es un horno en forma de pera que est forrado con refractario de lnea cida o bsica. El convertidor se carga con chatarra fra y se le vaca arrabio derretido, posteriormente se le inyecta aire a alta presin con lo que se eleva la temperatura por arriba del punto de fusin del hierro, haciendo que este hierva. Con lo anterior las impurezas son eliminadas y se obtiene acero de alta calidad. Este horno ha sido substituido por el BOF, el que a continuacin se describe.

-

horno bsico de oxgeno (BOF) Es un horno muy parecido al Bessemer con la gran diferencia que a este horno en lugar de inyectar aire a presin se le inyecta oxgeno a presin, con lo que se eleva mucho ms la temperatura que en el Bessemer y en un tiempo muy reducido. El nombre del horno se debe a que tiene un recubrimiento de refractario de la lnea bsica y a la inyeccin del oxgeno. La carga del horno est constituida por 75% de arrabio procedente del alto horno y el resto es chatarra y cal. La temperatura de operacin del horno es superior a los 1650C y es considerado como el sistema ms eficiente para la produccin de acero de alta calidad. Este horno fue inventado por Sir Henry Bessemer a mediados de 1800, slo que como en esa poca la produccin del oxgeno era cara se inici con la inyeccin de aire, con lo que surgi el convertidor Bessemer, el que ya fue descrito.

-

Horno bsico de oxgeno

-

horno de hogar abierto Es uno de los hornos ms populares en los procesos de produccin del acero. Un horno de este tipo puede contener entre 10 y 540 toneladas de metal en su interior. Tiene un fondo poco profundo y la flama da directamente sobre la carga, por lo que es considerado como un horno de reverbero. Su combustible puede ser gas, brea o petrleo, por lo regular estos hornos tienen chimeneas laterales las que adems de expulsar los gases sirven para calentar al aire y al combustible, por lo que se consideran como hornos regenerativos. Los recubrimientos de los hornos de hogar abrierto por lo regular son de lnea bsica sin embargo existen tambin los de lnea cida ((ladrillos con slice y paredes de arcilla). Las ventajas de una lnea bsica de refractario, sobre una cida son que con la primera se pueden controlar o eliminar el fsforo, el azufre, el silicio, el magnesio y el carbono y con la lnea cida slo se puede controlar al carbono. El costo de la lnea bsica es mayor que el de la cida.

-

horno de hogar abierto

-

Hornos de hogar abiertoLos hornos de hogar abierto son cargados con arrabio en su totalidad o con la combinacin de arrabio y chatarra de acero. El arrabio puede estar fundido o en estado slido. La primera carga del horno tarda 10 h en ser fundida y estar lista para la colada, pero si se agrega oxgeno se logra tener resultados en menos de 7 h, adems de que se ahorra el 25% de combustible.

-

horno de arco elctrico Por lo regular son hornos que slo se cargan con chatarra de acero de alta calidad. Son utilizados para la fusin de aceros para herramientas, de alta calidad, de resistencia a la temperatura o inoxidables. Considerando que estos hornos son para la produccin de aceros de alta calidad siempre estn recubiertos con ladrillos de la lnea bsica. Existen hornos de arco elctrico que pueden contener hasta 270 toneladas de material fundido. Para fundir 115 toneladas se requieren aproximadamente tres horas y 50,000 Kwh. de potencia. Tambin en estos hornos se inyecta oxgeno puro por medio de una lanza. Los hornos de arco elctrico funcionan con tres electrodos de grafito los que pueden llegar a tener 760mm de dimetro y longitud de hasta 12m. La mayora de los hornos operan a 40v y la corriente elctrica es de 12,000 A. Estos equipos tienen un crisol o cuerpo de placa de acero forrado con refractario y su bveda es de refractario tambin sostenida por un cincho de acero, por lo regular enfriado con agua. Para la carga del horno los electrodos y la bveda se mueven dejando descubierto al crisol, en el que se deposita la carga por medio de una gra viajera.Estos equipos son los ms utilizados en industrias de tamao mediano y pequeo, en donde la produccin del acero es para un fin determinado, como varilla corrugada, aleaciones especiales, etc.

-

Horno de arco elctrico

-

horno de refinacin Estos hornos pueden ser de varios tipos, en realidad puede ser cualquier horno al que por medio de aire u oxgeno se obtenga hierro con carbn controlado, sin embargo se pueden mencionar dos de los hornos ms conocidos para este fin.

-

horno de induccin Utilizan una corriente inducida que circula por una bobina que rodea a un crisol en el cual se funde la carga. La corriente es de alta frecuencia y la bobina es enfriada por agua, la corriente es de aproximadamente 1000Hz, la cual es suministrada por un sistema de moto generador. Estos hornos se cargan con piezas slidas de metal, chatarra de alta calidad o virutas metlicas. El tiempo de fusin toma entre 50 y 90 min., fundiendo cargas de hasta 3.6 toneladas. Los productos son aceros de alta calidad o con aleaciones especiales.

-

horno de aire o crisol Es el proceso ms antiguo que existe en la fundicin, tambin se le conoce como horno de aire. Este equipo se integra por un crisol de arcilla y grafito, los que son extremadamente frgiles, los crisoles se colocan dentro de un confinamiento que puede contener algn combustible slido como carbn o los productos de la combustin. Los crisoles son muy poco utilizados en la actualidad excepto para la fusin de metales no ferrosos, su capacidad flucta entre los 50 y 100 kg.

-

Hornos de crisol para metales no ferrosos

-

horno de cubilote Son equipos muy econmicos y de poco mantenimiento, se utilizan para hacer fundicin de hierros colados. Consisten en un tubo de ms de 4 metros de longitud y pueden tener desde 0.8 a 1.4 m de dimetro, se cargan por la parte superior con camas de chatarra de hierro, coque y piedra caliza. Para la combustin del coque se inyecta aire con unos ventiladores de alta presin, este accede al interior por unas toberas ubicadas en la parte inferior del horno. Tambin estos hornos se pueden cargar con pellets de mineral de hierro o trozos de arrabio slido. Por cada kilogramo de coque que se consume en el horno, se procesan de 8 a 10 kilogramos de hierro y por cada tonelada de hierro fundido se requieren 40kg de piedra caliza y 5.78 metros cbicos de aire a 100 kPa a 15.5C. Los hornos de cubilote pueden producir colados de hasta 20 toneladas cada tres horas. Este tipo de equipo es muy parecido al alto horno, slo sus dimensiones disminuyen notablemente. El mayor problema de estos hornos es que sus equipos para el control de emisiones contaminantes es ms costoso que el propio horno, por ello no se controlan sus emisiones de polvo y por lo tanto no se autoriza su operacin.

-

algunos elementos qumicos en la fundicin del hierro Existen muchos elementos qumicos que dan las caractersticas de ingeniera a las aleaciones ferrosas, sin embargo hay algunos que se destacan por sus efectos muy definidos, a continuacin se presentan algunos de estos elementos.Carbono. Arriba del 4% baja la calidad del hierro, sin embargo se puede decir que es el elemento que da la dureza al hierro y por medio de sus diferentes formas en las que se presenta, se pueden definir varias propiedades de las aleaciones y su grado de maquinabilidad. Con base a la cantidad de carbono en el hierro las aleaciones se pueden definir o clasificar como se observ en los temas anteriores.Silicio. Este elemento hasta un 3.25% es un ablandador del hierro y es el elemento predominante en la determinacin de las cantidades de carbono en las aleaciones de hierro. El silicio arriba de 3.25% acta como endurecedor. Las fundiciones con bajo contenido de silicio responden mejor a los tratamientos trmicos.Manganeso. Es un elemento que cuando se agrega a la fundicin arriba del 0.5% sirve para eliminar al azufre del hierro. Como la mezcla producto del azufre y el manganeso tiene baja densidad flota y se elimina en forma de escoria. Tambin aumenta la fluidez, resistencia y dureza del hierro.Azufre. No sirve de nada en el hierro, debe ser eliminado y controlado.Fsforo. Es un elemento que aumenta la fluidez del metal fundido y reduce la temperatura de fusin.