LA GUÍA DEFINITIVA PARA EL ROBUSTECIMIENTO (HARDENING DE ...

ROBUSTECIMIENTO Y CALIBRACIÓN DE LA MÁQUINA DE...

Transcript of ROBUSTECIMIENTO Y CALIBRACIÓN DE LA MÁQUINA DE...

1

ROBUSTECIMIENTO Y CALIBRACIÓN DE LA MÁQUINA DE

ACONDICIONAMIENTO DE AIRE MEDIANTE INTERCAMBIO DE CALOR

TIERRA-AIRE

OMAR EDUARDO ARIAS OLAVE

ANDRES CAMILO GONZALEZ AYA

UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS

FACULTAD TECNOLÓGICA

TECNOLOGÍA MECÁNICA

BOGOTÁ D.C.

2016

2

ROBUSTECIMIENTO Y CALIBRACIÓN DE LA MÁQUINA DE

ACONDICIONAMIENTO DE AIRE MEDIANTE INTERCAMBIO DE CALOR

TIERRA-AIRE

OMAR EDUARDO ARIAS OLAVE

ANDRES CAMILO GONZALEZ AYA

MONOGRAFÍA

M SC. CAMILO ANDRÉS ARIAS HENAO

Director

UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS

FACULTAD TECNOLÓGICA

TECNOLOGÍA MECÁNICA

BOGOTÁ D.C.

2016

3

TABLA DE CONTENIDO

LISTADO DE TABLAS 5

LISTADO DE FIGURAS 6

LISTADO DE GRAFICAS 8

LISTADO DE ABREVIACIONES 9

1. DEFINICIÓN DEL PROBLEMA 10

2. ESTADO DEL ARTE 10

3. JUSTIFICACIÓN 13

4. OBJETIVOS 13

4.1. OBJETIVO GENERAL 13

4.2. OBJETIVOS ESPECÍFICOS 13

5. MARCO TEÓRICO 14

6. METODOLOGÍA 15

6.1. Fase de investigación y documentación 16

6.2. Fase de diseño 19

6.3. Fase de fabricación 23

6.4. Fase de instalación 25

6.5. Fase de pruebas y estudios 30

7. MANUAL PARA EL DESARROLLO DE PRÁCTICAS DE FUNCIONAMIENTO

DEL INTERCAMBIADOR DE CALOR TIERRA-AIRE 31

7.1 Objetivo general 31

7.2 Objetivos específicos 31

7.3 Procedimiento 32

8. CAPTURA DE DATOS 33

9. COMPARACIÓN CON EL MODELO TEÓRICO 44

10. CALIBRACIÓN DE LOS DISPOSITIVOS DE MEDICIÓN 47

11. ANALISIS DEL ENTORNO SOCIAL DEL INTERCAMBIADOR 51

4

12. CRONOGRAMA 52

13. CONCLUSIONES 54

14. PRESUPUESTO Y FUENTES DE FINANCIACIÓN 56

15. BIBLIOGRAFÍA 57

5

LISTADO DE TABLAS

Página

Tabla 1. Propiedades aire atmosférico. 33

Tabla 2. Propiedades Aire atmosférico calentado. 34

Tabla 3. Propiedades Aire atmosférico enfriado. 35

Tabla 4. Propiedades aire en la salida (laboratorio de software). 36

Tabla 5. Propiedades aire en la salida (tubería de 4 pulgadas). 37

Tabla 6. Resultados de nuevas pruebas. 39

Tabla 7. Temperatura ambiente, Temperatura a la entrada y

Temperatura a la salida a diferentes horas del día. 40

Tabla 8 Temperatura Media a la entrada y a la salida. 42

Tabla 9. Propiedades del aire 44

Tabla 10. Temperatura Patrón, Temperatura Datalogger 1, Temperatura

Datalogger 2. 48

Tabla 11. Cronograma de actividades. 52

Tabla 12. Costos de materiales. 56

Tabla 13. Costos de procesos de mecanizado. 56

6

LISTADO DE FIGURAS

Fig. 1 Daño en la conexión entre la turbina y el tubo que va al laboratorio de

motores (Bloque 4 - Primer piso). 17

Fig. 2 Deterioro del recubrimiento aislante de la tubería que transporta el aire

enfriado en el subsuelo hasta la sala de software. 18

Fig. 3 Daño en la tubería de 2 pulgadas. 18

Fig. 4 Desconexión tubo de cableado eléctrico. 19

Fig. 5 Desconexión de los tubos de flujo de aire de diversos diámetros. 19

Fig. 6 Diseño del acople. 20

Fig. 6.1 Plano del cono del acople. 21

Fig. 6.2 Plano de la base del acople. 22

Fig. 6.3 Plano del acople. 23

Fig. 7 Base y cono del acople separados. 24

Fig. 8 Base y cono del acople soldados. 25

Fig. 9 Entrada de la turbina. 26

Fig. 10 Instalación del acople. 26

Fig. 10.1 Instalación del acople y tubería. 27

Fig. 11.1 Conexión entre tubería del laboratorio de motores y la turbina

ANTES. 27

Fig. 11.2 Conexión entre tubería del laboratorio de motores y la turbina

DESPUÉS. 28

Fig. 12 Reemplazo del aislante térmico. 29

Fig. 12.1 Reconexión tubería de cableado eléctrico (1). 29

Fig. 12.2 Reconexión tubería de cableado eléctrico (2). 30

Fig. 13.1 Medición de Temperatura de ebullición 39

Fig. 13.2 Medición de Temperatura de congelación 39

7

Fig. 14 Unidad de Calibración y Medición de Temperatura. 47

Fig. 15 Diagrama de Gannt con las fechas de actividades. 49

8

LISTADO DE GRÁFICAS

Gráfica 1. Temperatura, Humedad Relativa y Punto de Rocío Aire Atmosférico 34

Gráfica 2. Temperatura, Humedad Relativa y Punto de Rocío Aire Calentado. 35

Gráfica 3. Temperatura, Humedad Relativa y Punto de Rocío Aire Atmosférico 36

Gráfica 4. Temperatura, Humedad Relativa y Punto de Rocío en la salida

(laboratorio de software). 37

Gráfica 5. Temperatura, Humedad Relativa y Punto de Rocío en la salida (tubería

de 4 pulgadas). 38

Gráfica 6. Variación de la temperatura a la entrada, salida y ambiente a diferentes

horas del día. 43

Grafica 7. Temperatura Patrón vs Temperatura de los Dataloggers 51

9

LISTADO DE ABREVIACIONES

Re Número de Reynolds

V Viscosidad Cinemática

D Diámetro

P Presión

Pr Número de Prandtl

K Conductividad Térmica

h Coeficiente de transferencia de calor

�̇�𝑎𝑖𝑟𝑒 Flujo másico del aire

𝐶𝑝𝑎𝑖𝑟𝑒 Calor especifico del aire

𝑇𝑎𝑖𝑟𝑒𝑆𝐴𝐿𝐼𝐷𝐴 Temperatura del aire a la salida del sistema

𝑇𝑎𝑖𝑟𝑒𝐸𝑁𝑇𝑅𝐴𝐷𝐴 Temperatura del aire a la entrada del sistema

𝐴 Área

�̇�𝑠𝑒𝑛𝑠 Calor sensible

𝑞 Calor

𝑇𝑆𝑈𝐸𝐿𝑂 Temperatura del suelo

𝑇𝑇𝑈𝐵𝑂 Temperatura del aire dentro del tubo

10

1. DEFINICIÓN DEL PROBLEMA

En la Universidad Distrital se realizó el proyecto del intercambiador de calor tierra

aire mediante tubos enterrados, cuya función es aprovechar la tierra para enfriar

aire y acondicionar el laboratorio de software ubicado en el segundo piso del bloque

4. Este intercambiador a estado funcionando desde hace unos 9 años, tiempo en el

cual ha trabajado de manera constante, por lo tanto, esto ha causado daños en su

estructura y en los instrumentos de medición instalados.

Aunque los daños no han sido solo debido al funcionamiento constante del equipo,

sino que además las condiciones ambientales y sociales han afectado el óptimo

desempeño de la máquina, ya que el variado clima de Bogotá ha afectado tuberías

y demás instrumentos, pero uno de los problemas que también han afectado al

equipo son las condiciones sociales, la falta de cultura y sentido de pertenencia de

algunos estudiantes ha generado constantes daños en todo el sistema del

intercambiador, actos de vandalismo han deteriorado la condición del equipo. Todos

estos daños han afectado el óptimo funcionamiento del equipo y se ha generado

una incertidumbre acerca del funcionamiento del equipo, por lo tanto se quiere

averiguar en qué condiciones está operando la máquina.

Debido al daño de los instrumentos y a las condiciones ambientales en las que se

encuentra el equipo, se hace necesario una evaluación del comportamiento de la

máquina de acondicionamiento de aire mediante intercambio de calor Tierra –Aire

en función de los sensores actualmente instalados, adicionalmente robustecer el

sistema para las condiciones que afronta.

2. ESTADO DEL ARTE

En el año 2006, los estudiantes Jairo Salinas y Jorge Ramírez llevaron a cabo un

proyecto llamado Caracterización de propiedades termodinámicas y de transporte

térmico del subsuelo [2], enfocado a la investigación de las propiedades

termodinámicas y de transporte térmico del subsuelo, esto con el fin de determinar

la viabilidad de un sistema de acondicionamiento geotérmico de aire por intercambio

energético con el subsuelo, de este proyecto se propuso estudiar las propiedades

térmicas del subsuelo de la Universidad Distrital, además de analizar el potencial

energético del subsuelo de la universidad, desarrollar un dispositivo de medición de

la conductividad térmica y finalmente obtener conclusiones sobre la viabilidad para

el desarrollo de un sistema de acondicionamiento geotérmico.

11

En el año 2009, La tesis " Evaluación de la influencia de las variables longitud y

diámetro en un sistema experimental de intercambio de calor tierra-aire de

acondicionamiento de aire a una profundidad de dos metros" [2], de los estudiantes

Julián Leonardo Jiménez Salamanca y Jairo Salinas Silva de la Universidad Distrital

Francisco José de Caldas Facultad Tecnológica proyecto curricular de Tecnología

e Ingeniería Mecánica que fue consecutivo al anterior que son a fin de construir e

instalar un sistema de acondicionamiento de aire que aproveche la potencialidad

térmica del subsuelo para refrigerar o calentar un salón de clase con picos o

decesos de temperatura En los que se avanzó determinando el caudal óptimo,

creado una base de datos de temperaturas durante tres meses y seleccionando el

sistema más óptimo.

En este proyecto se diseñó construyó e instaló el intercambiador de calor de tubos

enterrados tierra-aire y se hicieron los siguientes avances.

El uso de mecanismos energéticos innovadores aplicados en países como España,

Alemania, Islandia, Francia, entre otros. Donde se proponen fuertemente sacar

provecho de los elementos bioclimáticos que están a su alcance y del uso de

energías alternativas, como la instalación de intercambiadores de calor tierra aire,

entre estos se destacan proyectos como el centro administrativo Mérida donde se

implementara acondicionamiento de aire para todo el edificio, el proyecto de

Investigación Geocool5 que consta de 6 perforaciones de 50 m para el estudio de

las bombas de calor comparativas entre aire y agua, el Ambulatorio de Oliva en

Valencia, España con 1440 m de tubería en formación slinky, todas enfocadas a la

implementación del uso de intercambiadores enterrados en el subsuelo pero con

grandes variaciones del posicionamiento de estos intercambiadores debido a las

características de sus zonas.

Los avances tecnológicos desarrollados a nivel local y nacional son inexistentes,

este tipo de sistema de intercambiadores no se trabajan lo cual indica una gran

necesidad de investigación del tema para poder llegar a disminuir el uso de energía

eléctrica en un proceso de refrigeración o calefacción. No se conocen antecedentes

en Colombia de la misma técnica de acondicionamiento de aire por intercambio

energético con el subsuelo.

En el 2009 se realizó otro proyecto con tubos intercambiadores de calor, enterrados

bajo el subsuelo de la universidad, en esta ocasión fue realizado por los estudiantes

Jhon Peña y Carlos Guerrero, titulado Diseño de un sistema para el control de aire

de entrada a una instalación geotérmica de tubos enterrados tomando aire del

medio ambiente e integrando un laboratorio de psicrometría. Este proyecto fue una

continuación de la investigación llevada a cabo por el Grupo de Investigación en

Energías Alternativas de la Universidad Distrital, GIEAUD.

Este proyecto fue precedido por investigaciones en el área de energías alternativas

llevadas a cabo en la facultad y el cual consiste en diseñar, construir e instalar un

12

sistema de acondicionamiento de aire que aprovecha la energía térmica del suelo,

esto con el fin de obtener un sistema de refrigeración o calefacción, conduciendo

aire desde el exterior hacia un recinto cerrado.

Este proyecto integró el sistema de intercambiadores de calor y un psicrómetro, esto

con el fin de incorporarlo al sistema de distribución de aire de las aulas de

automatización de la universidad.

El proyecto de los estudiantes Jhon Peña y Carlos Guerrero consistió en el uso de

unos equipos específicos, para poder tomar aire del medio ambiente y distribuirlo,

mediante un sistema de tuberías, y así llevarlo a un recinto cerrado, el cual fue el

laboratorio de automatización, donde se encuentra el equipo para estudios de

psicrometría; con este equipo se hicieron variaciones a la temperatura del fluido

transportado por los tubos, en ese caso aire.

El equipo diseñado por los estudiantes Peña y Guerrero, consta de una turbina de

aire conectada al motor eléctrico, el cual absorbe aire y lo impulsa hacia un elemento

distribuidor, por medio de una turbina. La función de la caja distribuidora es el de

controlar el aire y, mediante válvulas, distribuir el aire a 3 tuberías de diámetro

diferente.

El proyecto de Diseño de un sistema para el control de aire de entrada a una

instalación geotérmica de tubos enterrados tomando aire del medio ambiente e

integrando un laboratorio de psicrometría dio como resultado el diseño de un

sistema de control de aire de entrada de la instalación geotérmica de tubos

enterrados, no solo eso sino que también lograron adaptarlo la salida del fluido (aire)

a la máquina de estudio de psicrometría, para así poder verificar y estudiar las

propiedades del fluido transportado por los tubos enterrados.

Otro resultado que arrojó este proyecto fue que había fallas en el sistema de redes

de los intercambiadores, como por ejemplo la presencia de agua en las redes de

tuberías, esto debido a que habían desagües cerca a las tuberías pero debido a la

calidad del terreno éste siempre absorbe agua que se encuentre en el ambiente,

como por ejemplo agua de lluvia u otros factores del entorno. La solución que se

planteó para este problema resultó ser bastante efectiva, y fue la de incorporar una

turbina con un motor que puede funcionar de manera constante y con ello se puede

suministrar aire y con esto, a medida que el aire pasa seca la red de tuberías desde

adentro.

También ellos implementaron elementos que regulan el fluido (válvulas de

distribución), esto es fundamental para el posterior estudio de diversas propiedades

del fluido como el caudal, la variación de velocidad, la temperatura, la humedad

relativa, etc. Y finalmente, los estudiantes elaboraron un procedimiento de pruebas

que permitan el óptimo estudio de las propiedades del fluido transportado por el

sistema de tubos enterrados, haciendo uso de la máquina de estudios de

psicrometría, esto siguiendo procedimientos para todo el conjunto, desde el equipo

13

de psicrometría hasta el sistema de distribución e impulsión, como poner en marcha

el sistema, para evitar fallas debidas a fugas de aire, calentamiento del motor,

recirculación del fluido, etc.

3. JUSTIFICACIÓN

El proyecto de la máquina de acondicionamiento de aire mediante intercambiador

de calor Tierra-Aire ha venido funcionado de manera constante los últimos años,

pero se ha visto una descalibración en sus instrumentos de medición, y sobre todo

un deterioro en su estructura lo que pudo afectar su rendimiento, es por ello que es

de gran importancia robustecer la red de tuberías y equipo de impulsión para que

así la máquina pueda seguir operando de manera óptima sin verse afectada por las

condiciones ambientales que la rodean.

Además se desea realizar una comparación entre el estado actual del

intercambiador y el modelo teórico propuesto para este proyecto, con el fin

determinar posibles variaciones que estén afectando el funcionamiento del mismo.

Uno de los motivos por los cuales se hace necesario la evaluación y posterior

reparación del equipo, es que este sistema cumple una función que beneficia a gran

parte de la comunidad universitaria de la Facultad Tecnológica, y es nuestro deber

como estudiantes el poner en práctica nuestros conocimientos adquiridos en

beneficio de la Universidad que nos ha formado como profesionales.

4. OBJETIVOS

4.1. OBJETIVO GENERAL:

● Evaluar el comportamiento térmico del sistema de acondicionamiento de aire

mediante tubos enterrados instalados en la facultad tecnológica en función de

modelo teórico y su comparación con datos prácticos en función de las condiciones

ambientales y sociales del sistema.

4.2. OBJETIVOS ESPECÍFICOS:

● Evaluar las condiciones ambientales y sociales en las que se encuentra la

máquina.

● Comprobar el estado de los instrumentos de medición que actualmente se

encuentran instalados en el intercambiador de calor.

● Obtener mediciones del funcionamiento de la máquina.

14

● Comparar los resultados previamente obtenidos con los resultados obtenidos

de modelos matemáticos.

● Acondicionar la máquina de acuerdo a las condiciones del entorno.

● Desarrollar manuales de procedimiento de pruebas de funcionamiento.

5. MARCO TEÓRICO

Un intercambiador de calor Tierra – Aire, también conocido como ICTA, es un

sistema de tuberías enterradas en el subsuelo a una profundidad que varía

dependiendo de la temperatura que se desea alcanzar, usualmente la tubería se

encuentra enterrada a una profundidad entre 1 y 4 metros. Esta tubería se ubica en

sentido horizontal, con una leve inclinación para facilitar el drenaje de agua que se

filtre en el sistema. El sistema consiste en una entrada de aire atmosférico, o aire

atmosférico mezclado con aire de un cuarto previamente acondicionado, un

ventilador que impulsa el fluido, en este caso aire, a través del sistema de tuberías,

y por último una salida a la zona que se quiere acondicionar, mejorando las

condiciones de confort térmico de dicho local. Cuando el aire viaja a través del

conducto se genera una diferencia térmica entre el subsuelo y el aire, este

diferencial es el que se usa para el acondicionamiento, o bien puede dar soporte a

un sistema de refrigeración o calentamiento previamente instalado.

Un intercambiador de calor de carcasa y tubos es un depósito a presión sin

combustión que consiste en dos cámaras de presión independientes (lado carcasa

y lado tubos). Por las dos cámaras fluyen dos medios de tal forma que cuando existe

una diferencia de temperatura entre ellos, el calor se intercambia sin que los medios

se mezclen. Un intercambio de calor efectivo solo se puede producir cuando existe

una diferencia de calor suficiente. Cuanto mayor sea la diferencia de temperatura,

menor será la superficie de transferencia de calor necesaria. La capacidad de

transferencia de calor de un intercambiador es el resultado del logaritmo de

transferencia media de temperatura, la superficie de transferencia de calor y el

coeficiente de transferencia de calor.

Se puede extraer calor del subsuelo a una temperatura relativamente baja, mediante

una bomba de extracción. La bomba de extracción de este calor aumenta la

temperatura que es usada en un sistema de calefacción, se requiere solo 0.25 a

0.3 KWh de electricidad para operar el sistema. Para refrigerar se puede invertir el

sistema y el calor proveniente de la refrigeración del edificio se puede inyectar en la

tierra para refrigerar con un alto grado de efectividad el espacio.

15

El sistema de tierra une a la bomba de calor con el subsuelo y permite la extracción

de calor o la introducción de frío a la tierra. Estos sistemas se pueden clasificar

como abiertos o cerrados.

Sistemas abiertos: Se usa agua subterránea como portador de calor y se lleva

directamente a la bomba de calor.

Sistemas cerrados: Intercambiadores de calor son ubicados en el subsuelo (ya sea

en forma horizontal, vertical u oblicua) y un medio portador de calor circula dentro

de los intercambiadores de calor, transportando calor de la tierra a la bomba y

viceversa.

Existen varios condicionamientos relevantes que afectan el funcionamiento y

rendimiento del intercambiador de calor tierra aire.

El precalentamiento de temperatura baja y refrigeración de en temperaturas altas

pueden tener un desfase diario o estacional dados por la inercia térmica de la tierra,

por lo que el estudio de las condiciones ambientales debe considerar un margen

amplio de cambios.

Los desfases se caracterizan por tener una caída exponencial con la longitud del

tubo. Los sistemas suelen funcionar en bucle abierto, donde el sistema de

ventilación funciona como un bucle de recarga térmica y de distribución.

Optimizar el funcionamiento del sistema mediante el uso de dispositivos y materiales

que utilicen apropiadamente la inercia térmica, manteniendo una buena capacidad

calorífica capaz de retardar la oscilación térmica. El flujo de aire debe ser

homogéneo para que el intercambio de calor entre la tierra y el material se optimo.

6. METODOLOGÍA

La realización de este proyecto consistió en 5 fases que se explican a continuación

- Fase de Investigación y Documentación: Estudiar tesis y proyectos de grado

anteriores para comprender los procesos a seguir para el estudio del funcionamiento

de la máquina de tubos enterrados, para así mismo tener una idea de que está

fallando y cómo poder mejorar.

- Fase de Diseño: Con los resultados obtenidos en la fase de investigación se

procederá a elaborar un diseño para reforzar la estructura de la red de tuberías, de

acuerdo a las condiciones del entorno.

16

- Fase de Fabricación: Posterior a la fase de diseño, se llevará a cabo la

fabricación de estructuras destinadas a reforzar, recubrir, y robustecer el sistema de

tuberías de la máquina intercambiadora de calor.

- Fase de Instalación: Seguido a la fabricación se procederá a instalar la

estructura diseñada de tal manera que cumpla con el objetivo principal el cual es

robustecer y brindar una mayor protección al sistema de tubos intercambiadores de

calor.

- Fase de Pruebas y Estudios: Para complementar el proyecto se realizarán

estudios de las propiedades del fluido que transporta la red de tuberías de la

máquina, para esto se hará uso del equipo de estudios de psicrometría junto con

los instrumentos de medición provistos por la Universidad Distrital Francisco José

de Caldas. Una vez planteadas las fases se explicara en qué consiste cada etapa

del proyecto.

6.1. Fase de investigación y documentación

En el estudio del intercambiador nos documentamos con la tesis Potencial de los

intercambiadores de calor tierra-aire para acondicionamiento de aire en diferentes

zonas climáticas [1] del ingeniero Camilo Arias con el objetivo de entender su

funcionamiento y así poder reconocer posibles fallos en su comportamiento además

de fallos en la calibración de sus instrumentos.

En la etapa inicial del proyecto se requirió un análisis visual y varias pruebas de

funcionamiento para evaluar el estado del intercambiador de calor y así determinar

su deterioro por el entorno, esto con el fin de trazar un plan de mantenimiento a fin

con nuestros objetivos.

En la inspección visual se observó el daño que habían sufrido los componentes

expuestos del intercambiador como es la tubería que conecta el laboratorio de

motores con la entrada del ventilador que impulsa el aire a las tuberías bajo tierra,

el recubrimiento térmico (thermolon) que recubre la tubería que lleva el aire enfriado

bajo tierra al laboratorio de software del bloque 4 segundo piso, y la caseta que

protege la turbina y el interruptor de encendido, esta caseta mostraba señales de

vandalismo ya que la puerta al parecer había sido forzada y el techo doblado en

algunas partes.

Como primera observación se aprecia que la conexión entre la turbina y la tubería

que cuatro pulgadas que conecta con el laboratorio de motores fue dañada

17

totalmente, se encontraba rota, por lo fue necesario reparar esa conexión ya que el

aire debe ser tomado del laboratorio de motores. A continuación se presenta una

imagen que muestra el estado de esta conexión.

Fig. 1 Daño en la conexión entre la turbina y el tubo que va al laboratorio de motores (Bloque

4 - Primer piso)

También se observó un deterioro del recubrimiento aislante térmico (thermolon) de

la base de la tubería de cuatro pulgadas que sube a la sala de software

especializado, el resto del thermolon estaba en buenas condiciones.

18

Fig. 2 Deterioro del recubrimiento aislante de la tubería que transporta el aire enfriado en el

subsuelo hasta la sala de software.

Fig. 3 Daño en la tubería de 2 pulgadas.

Otro daño visible fue el de los tubos de que transportan los cables de alimentación

y los tubos de flujo de aire de 4, 2 y 1 pulgada, estos estaban desconectados por lo

que debieron reconectarse y asegurarse correctamente.

19

Fig. 4 Desconexión tubo de cableado eléctrico.

Fig. 5 Desconexión de los tubos de flujo de aire de diversos diámetros.

En la prueba de funcionamiento se encendió la turbina para comprobar que la parte

eléctrica y la turbina funcionaran correctamente, efectivamente así fue, el sistema

eléctrico no presento fallas y funcionó de manera adecuada.

6.2. Fase de diseño

Con base en las observaciones en la fase de investigación y documentación

trazamos un plan de mantenimiento para efectuar las reparaciones necesarias y

realizar las correspondientes mediciones del equipo. Pero antes de esto se debió

diseñar un acople para adaptar la entrada de la turbina, con un diámetro de 6.5

20

pulgadas a una tubería comercial de PVC de 4 pulgadas, esto con el fin de optimizar

el flujo de aire y reducir las pérdidas en la absorción del aire desde el laboratorio de

motores. El acople se diseñó para ser fabricado en acero galvanizado e incluir una

base para ser atornillado a la carcasa de la turbina.

En la reparación de la tubería se decidió emplear un pegamento Gerfor especial

para tubería PVC, con el fin de fijar las tuberías e impedir que se despeguen más

adelante. Para finalizar con las reparaciones se desea reemplazar el thermolon ya

deteriorado por uno nuevo, el seleccionado es thermolon calibre diez con

recubrimiento en aluminio.

Así se diseñó el acople

Fig. 6 Diseño del acople.

Aquí se muestran los planos de fabricación

23

Fig. 6.3 Plano del acople.

6.3. Fase de fabricación

Una vez analizadas las condiciones ambientales en las que se encontraba el

intercambiador, se diseñó un acople para adaptar la entrada de la turbina, la cual

tiene un diámetro de 6 ½ pulgadas, a una tubería comercial de 4 pulgadas, con una

base para ser atornillado a la carcasa de la turbina. El diseño del acople ya

terminado quedó así:

Posterior al diseño, se seleccionó el material óptimo para la elaboración del acople,

el material escogido fue el acero galvanizado, ya que este material presenta

propiedades óptimas para la función que va a desempeñar el acople, propiedades

como la resistencia a la corrosión, la cual es muy importante porque el acople estará

al aire libre, además de que se puede soldar, a bajo voltaje pero es posible soldarse,

esto último es muy importante ya que se requiere soldar el cono a la base para así

completar el acople, y por último el acero galvanizado es muy económico, por lo

cual fue el material que más redujo los costos de fabricación.

Luego de comprar los materiales, se realizó el corte del acero galvanizado para

obtener la base y el cono, sobre una placa de 280x280 (mm) se dibujó el croquis

24

para el corte de la base del acople y para la fabricación del cono, el corte se realizó

en un taller de oxicorte mientras que el cono fue elaborado en un taller de doblado.

Fig. 7 Base y cono del acople separados.

En el taller de soldadura de la Facultad Tecnológica se soldaron los componentes

para elaborar el acople, mediante un banco de soldadura a bajo voltaje (ya que con

un voltaje alto la soldadura derrite el acero galvanizado) se aplicaron varios puntos

por soldadura con electrodo revestido para unir la base al cono. Como resultado se

obtuvo el siguiente acople.

25

Fig. 8 Base y cono del acople soldados.

6.4. Fase de instalación

Habiendo fabricado el acople se procedió a instalarlo en la entrada del sistema, la

cual es el ventilador que impulsa el aire por las tuberías enterradas. Se removió el

techo de la estructura que protege la turbina y se instaló el acople a la entrada del

ventilador, también se conectaron los diversos tubos que estaban desconectados,

los tubos de 4, 2 y 1 pulgada se acoplaron a sus respectivas entradas. Seguido a

esto se encendió la turbina y se puso en funcionamiento el intercambiador para así

eliminar residuos y agua aposada en las tuberías enterradas.

Con el acople instalado se realizó la conexión entre el ventilador y la tubería

enterrada que conecta el laboratorio de motores con la entrada de la turbina; esta

conexión es de gran importancia ya que el aire debe ser tomado de este laboratorio

ya que entre otras cosas, allí se encuentra la máquina de estudios psicrométricos

con la cual se puede realizar el análisis de las propiedades del aire atmosférico que

está ingresando al sistema.

El resultado del acople ya instalado y la conexión entre la sala de motores y la

turbina se muestra detalladamente en las siguientes imágenes.

27

Fig. 10.1 Instalación del acople y tubería.

Fig. 11.1 Conexión entre tubería del laboratorio de motores y la turbina ANTES.

28

Fig. 11.2 Conexión entre tubería del laboratorio de motores y la turbina DESPUÉS.

Otras labores relacionadas con el mantenimiento del intercambiador fueron la

conexión y reparación de tuberías rotas, estas tuberías no solo transportan el fluido

sino que también protegen los cables que proveen de energía eléctrica al motor de

la turbina, y el reemplazo del aislante térmico que recubre la tubería que envía el

aire del subsuelo al laboratorio de software. El aislante anterior se debía reemplazar

ya que presentaba un avanzado deterioro. El aislante térmico usado fue el

thermolon calibre diez con recubrimiento en aluminio, el cual es óptimo porque actúa

como un aislante de alta eficiencia debido a sus propiedades de efectividad del

polipropileno metalizado y la cámara que hace la espuma de polietileno, llevándolo

a un ambiente confortable.

A continuación se detallan las labores de mantenimiento realizadas

30

Fig. 12.2 Reconexión tubería de cableado eléctrico (2).

6.5. Fase de pruebas y estudios

Esta parte del proyecto consistió en realizar diversas pruebas y estudios acerca del

funcionamiento del intercambiador, estas pruebas se enfocaron en las condiciones

a la entrada y salida del sistema termodinámico. Estas pruebas debieron repetirse,

ya que en un principio los resultados eran inconsistentes con el modelo teórico, ya

que el aire estaba saliendo del sistema con una temperatura mayor a la temperatura

con la que estaba entrando, esto quiere decir que el intercambiador no funciona, ya

que estaría calentando el aire en lugar de enfriarlo. Después de consultar con el

tutor asignado, se nos indicó que se repitieran las pruebas para verificar si en verdad

el sistema no estaba funcionado adecuadamente o si los instrumentos de medición

no estaban bien calibrados o tal vez las mediciones se estaban realizando de

manera errónea.

Uno de los objetivos de este proyecto de grado es la elaboración de manuales de

procedimiento para pruebas de funcionamiento del intercambiador de calor, a

continuación se describe el manual que se desarrolló y con el cual se realizaron las

pruebas sobre el equipo.

31

7. MANUAL PARA EL DESARROLLO DE PRÁCTICAS DE FUNCIONAMIENTO

DEL INTERCAMBIADOR DE CALOR TIERRA-AIRE

7.1 Objetivo general:

● Entender el funcionamiento y los principios termodinámicos del

intercambiador de calor.

7.2 Objetivos específicos

● Aprender a utilizar y calibrar correctamente los diversos instrumentos de

medición de propiedades del aire

● Identificar la temperatura y humedad relativa del fluido a la entrada y salida

del sistema

● Comprender el funcionamiento del banco de psicrometría

Previo a la realización de la práctica se sugiere repasar conceptos de psicrometría

y mecánica de fluidos, y responder las siguientes preguntas:

1. ¿Qué es y cómo se calcula el flujo volumétrico?

2. ¿Qué propiedades aparecen en la carta psicométrica?

3. ¿Qué es la temperatura de bulbo seco y bulbo húmedo?

4. Defina los siguientes conceptos, humedad relativa, humedad específica,

volumen específico.

5. Consultar sobre el funcionamiento de los siguientes instrumentos de medición

proporcionados para la práctica:

- Banco para pruebas de psicometría

- Higrómetro

- Datalogger

- Anemómetro

32

7.3 Procedimiento.

1. Solicitar los siguientes instrumentos de medición al laboratorista encargado del

laboratorio de motores: Anemómetro y Datalogger

2. Encender el intercambiador de calor, para esto se debe conectar el cable de

alimentación a la toma de corriente que se encuentra en el laboratorio de motores,

en caso de que no encienda el intercambiador, solicitar la llave del candado al

encargado del laboratorio y abrir la caseta de protección del intercambiador para

verificar que el fusible de alimentación de energía se encuentre activado.

3. Esperar 10 minutos con el intercambiador encendido para que el sistema fluya

y elimine residuos.

4. Con el anemómetro medir la velocidad promedio con la cual el aire está siendo

absorbido por la tubería en el laboratorio de motores.

5. Encender el ventilador del banco de estudios psicrométricos, regular con ayuda

del anemómetro para igualar la velocidad del aire impulsado por el ventilador con la

velocidad con la cual está siendo absorbido el aire por la turbina del intercambiador.

6. Con ayuda de una regla medir las dimensiones del agujero por el cual sale el

aire impulsado del ventilador del banco psicrométrico. Conociendo la velocidad del

aire y el área por la cual atraviesa el aire, determinar el flujo volumétrico.

7. Calibrar el Datalogger correctamente para no tener errores ni incertidumbre en

la toma de datos (si es necesario trazar una curva de error)

8. Configurar el Datalogger con el software especializado para medir temperatura,

humedad relativa y punto de rocío durante un tiempo adecuado.

9. Colocar éste en la salida de aire del banco psicrométrico, recopilar los datos en

el software y volver a configurarlo para las siguientes mediciones.

8. Con el Datalogger nuevamente configurado repetir el mismo procedimiento de

medición en la salida del banco psicrométrico, esta vez con enfriamiento del aire y

posteriormente con calentamiento.

9. Repetir la medición con el Datalogger en las salidas del intercambiador, la

tubería de 4 pulgadas, 2 pulgadas y en el laboratorio de software.

10. Hallar el área de las salidas del sistema, la tubería de 4 pulgadas, 2 pulgadas y

las rejillas de ventilación en la sala de software.

11. Recopilar todos los datos.

33

12. Comparar la temperatura con la que entra el aire al sistema y la temperatura

con la que sale del sistema en las diferentes salidas.

Basado en este manual se realizaron las diferentes pruebas del estado del equipo,

a continuación se muestran los resultados obtenidos.

8. CAPTURA DE DATOS

ENTRADA DEL SISTEMA (Tubería de 4 pulgadas en el laboratorio de motores)

La velocidad a la que está siendo succionado el aire por la turbina y a través de la

tubería es de 11.2 m/s.

Ya que el aire que está entrando al sistema es aire atmosférico, se le hizo un análisis

psicrométrico al aire del laboratorio de motores a temperatura ambiente, además de

calentarlo y enfriarlo para simular un clima diferente y así analizar las propiedades

del aire en diferentes condiciones.

TEMPERATURA 20.2 °C

HUMEDAD RELATIVA 58.7 %

PUNTO DE ROCÍO 11.8 °C Tabla 1. Propiedades aire atmosférico

34

Gráfica 1. Temperatura, Humedad Relativa y Punto de Rocío Aire Atmosférico

ANÁLISIS DE AIRE ATMOSFÉRICO CALENTADO

TEMPERATURA 23.0 °C

HUMEDAD RELATIVA 51.0 %

PUNTO DE ROCÍO 12.3 °C Tabla 2. Propiedades Aire atmosférico calentado.

35

Gráfica 2. Temperatura, Humedad Relativa y Punto de Rocío Aire Calentado.

ANÁLISIS DE AIRE ATMOSFÉRICO ENFRIADO

TEMPERATURA 21.5 °C

HUMEDAD RELATIVA 54.1 %

PUNTO DE ROCÍO 11.8 °C Tabla 3. Propiedades Aire atmosférico enfriado.

36

Gráfica 3. Temperatura, Humedad Relativa y Punto de Rocío Aire Atmosférico

Seguido a los análisis del aire a la entrada se realizaron los análisis del aire en dos

de las salidas del sistema, la tubería de 4 pulgadas y la salida en el laboratorio de

software, con los siguientes resultados.

SALIDA (SALA DE SOFTWARE)

TEMPERATURA 23.4 °C

HUMEDAD RELATIVA 64.9 %

PUNTO DE ROCÍO 16.4 °C

VELOCIDAD DEL VIENTO 4.66m/s Tabla 4. Propiedades aire en la salida (laboratorio de software).

37

Gráfica 4. Temperatura, Humedad Relativa y Punto de Rocío en la salida (laboratorio de

software).

SALIDA (TUBERIA 4 PULGADAS)

TEMPERATURA 21.9 °C

HUMEDAD RELATIVA 62.4 %

PUNTO DE ROCÍO 14.3 °C

VELOCIDAD DEL VIENTO 10.01m/s Tabla 5. Propiedades aire en la salida (tubería de 4 pulgadas).

38

Gráfica 5. Temperatura, Humedad Relativa y Punto de Rocío en la salida (tubería de 4

pulgadas).

Los resultados obtenidos mediante el uso de data loggers aparentan ser erróneos,

ya que esto implicaría que el sistema no está enfriando el aire sino calentando, se

plantearon varias opciones, una posible opción era que las medidas se estaban

realizando erróneamente, otra que los dataloggers no estuvieran calibrados y por

último que el sistema estuviera fallando y no enfriara el aire.

Con ayuda de un termómetro digital se decidió repetir las pruebas obteniendo

resultados más adecuados, por lo cual se concluyó que los dataloggers no estaban

calibrados o que las mediciones fueron hechas de manera errónea.

Antes se realizar las pruebas, se tuvo que comprobar que los termómetros digitales

estuvieran calibrados, para esto se sumergieron en agua congelada para comprobar

que el termómetro indicara una temperatura de 0 °C, efectivamente esto ocurrió.

Seguido a esto, se midió la temperatura de un recipiente con agua en ebullición para

identificar que el termómetro registrara la medición de temperatura de ebullición

adecuada para la presión atmosférica que se presenta en Bogotá.

Según el Instituto de Hidrología, Meteorología y Estudios Ambientales de Colombia

(IDEAM), la presión atmosférica sobre la ciudad de Bogotá es de 560 mm Hg, lo

que equivale a 74,6605 KPa, según Dugan [4] pagina 904, mediante interpolación,

la presión de saturación para una presión de 74,6605 KPa es de 91.64 °C, mientras

39

que con los termómetros digitales obtuvimos una temperatura de saturación de 91.1

°C, bastante aproximado al modelo teórico, por lo tanto concluimos que los

dispositivos estaban debidamente calibrados y las mediciones obtenidas serian

completamente confiables.

Fig. 13.1 Medición de Temperatura de ebullición

Fig. 13.2 Medición de Temperatura de congelación

Con plena certeza de la precisión de los dispositivos de medición, se realizó una

toma de datos en un día soleado durante la máxima temperatura del día y se

obtuvieron estos resultados.

TEMPERATURA AMBIENTE 24.0 °C

TEMPERATURA ENTRADA 22.5 °C

TEMPERATURA SALIDA 19.5 °C Tabla 6. Resultados de nuevas pruebas.

40

En base a estos resultados se decidió analizar la temperatura de la entrada y salida del

sistema, además de la temperatura ambiente, a lo largo de un día completo, para así

analizar el comportamiento del sistema a diferentes horas del día.

La toma de datos realizo desde las 6:30 a.m. hasta las 7:30 pm en un intervalo de 10

minutos, a continuación se presentan los resultados obtenidos.

Hora Temperatura Ambiente (°C)

Temperatura de Entrada (°C)

Temperatura de Salida (°C)

6:30 12,5 19,6 19,5

6:35 12,2 19,3 19,2

6:45 12,5 19,3 19,4

6:55 12,6 19,4 19,4

7:00 13 19,5 19,4

7:10 13,3 19,6 19,3

7:20 13,4 19,7 19,3

7:30 13,7 19,7 19,4

7:40 13,9 19,8 19,9

7:50 14,4 19,9 19,1

8:00 15 20,1 19,4

8:10 15,1 20,3 19,3

8:20 15,9 21 19,4

8:30 15,9 22 19,4

8:40 16 22,7 19,5

8:50 16,6 23 19,5

9:00 16,6 23,2 19,7

9:10 17,2 23,1 19,6

9:20 17 22,5 19,7

9:30 17,2 22,1 19,6

9:40 17,8 22 19,6

9:50 18,5 22,1 19,5

10:00 18,9 22 19,5

10:10 20 22 19,5

10:20 20,2 22,2 19,6

10:30 20,5 22,3 19,7

10:40 20,3 22,3 19,6

10:50 20 22,2 19,6

11 20 22,1 19,7

11:10 20,3 22,1 19,6

11:20 21,5 22,2 19,7

11:30 22,4 22,6 19,8

11:40 21,3 22,7 19,7

11:50 22,2 22,9 19,7

41

12 22,2 22,9 19,7

12:10 22,3 22,9 19,7

12:20 22,3 23,1 19,6

12:30 22,5 23,2 19,7

12:40 22,8 23,4 19,8

12:50 22,9 23,6 19,8

13:00 23,1 23,9 19,7

13:10 23,4 24 19,7

13:20 24 24,3 19,6

13:30 22,9 24,1 19,8

13:40 22,6 24,1 19,8

13:50 22,3 23,9 19,8

14:00 22,1 24 19,9

14:10 21,8 23,9 19,9

14:20 21,5 23,9 20

14:30 21,2 23,8 20,1

14:40 20 23,5 20

14:50 21,7 23,6 20,1

15:00 20,6 23,8 20,2

15:10 19,1 23,1 20,3

15:20 19 23,2 20,3

15:30 18,3 22,9 20,3

15:40 19,2 22,8 20,2

15:50 19 22,8 20,1

16:00 18,5 22,7 20,2

16:10 18,3 22,8 20,2

16:20 18,6 22,7 20,2

16:30 18,7 22,7 20,2

16:40 18,6 22,6 20,2

16:50 18,5 22,6 20,3

17:00 18,4 22,5 20,3

17:10 18,4 22,6 20,2

17:20 17,8 22,5 20,3

17:30 17,5 22,6 20,2

17:40 16,9 22,1 20,2

17:50 16,5 21,7 20

18:00 16,5 21,7 20

18:10 16 21,4 19,9

18:20 15,7 21,3 20,1

18:30 15,8 21,5 20

18:40 15,6 21,2 20,1

42

18:50 15,5 21 20

19:00 15,4 20,8 20

19:10 15,4 20,7 19,9

19:20 15,2 20,5 20

19:30 14,8 20,2 19,9

Tabla 7. Temperatura ambiente, Temperatura a la entrada y Temperatura a la salida a

diferentes horas del día.

TEMPERATURA MEDIA A LA ENTRADA

22.1575 °C

TEMPERATURA MEDIA A LA SALIDA

19.80375 °C

Tabla 8. Temperatura Media a la entrada y a la salida.

43

Gráfica 6. Variación de la temperatura a la entrada, salida y ambiente a diferentes horas del

día.

44

9. COMPARACIÓN CON EL MODELO TEÓRICO

El modelo teórico a utilizar para la comparación de los datos hallados en la práctica

con los teóricos, es el explicado por Arias [3], aquí el autor explica un modelo

simplificado. El autor explica los factores que se omiten en el modelo simplificado y

el porqué.

No se tienen en cuenta el efecto del calor latente ya que en simulaciones su valor

es inferior al 10% comparado con el calor sensible, por lo cual el calor latente puede

ser descartado, sin embargo el autor explica que podría tener repercusiones

relevantes en climas húmedos y cálidos

Se asume una temperatura del suelo constante, para así descartar diferenciales

térmicos, así que se modela con el coeficiente de transferencia de calor convectivo

“h”, este factor puede cambiar a velocidades muy altas o bajas por que es

importante representar un flujo desarrollado.

Por último la temperatura del suelo es igual a la temperatura de la superficie del

tubo, las tuberías son de PVC un material con una mejor conductividad térmica que

el terreno, y como su espesor es muy pequeño la resistencia térmica es

despreciable, por lo tanto, se asume que:

𝑇𝑆𝑈𝐸𝐿𝑂 = 𝑇𝑇𝑈𝐵𝑂

Para los cálculos se requieren de unas propiedades del aire, en la siguiente tabla

se recopilan las propiedades.

VELOCIDAD

PROMEDIO (𝑽)

10.5m/s

DIÁMETRO (𝑫) 0.1016m (4in)

VISCOCIDAD

CINEMÁTICA (𝒗)

1.516*10-5 m2/s

CONDUCTIVIDAD TERMICA DEL AIRE (K)

0.02 W/m*K

NÚMERO DE PRANDTL (Pr) [5]

0.7309

DENSIDAD DEL AIRE A 20 °C (ρ)

1.204 kg/m3

TEMPERATURA MEDIA DEL AIRE

20 °C = 293.15 °K

CALOR ESPECIFICO DEL AIRE [5]

1007 J/kg*K

Tabla 9. Propiedades del aire

45

El primer paso es hallar el Número de Reynolds:

𝑅𝑒 = (𝑉 ∗ 𝐷)/𝑣

𝑅𝑒 =(10.5 𝑚/𝑠 ∗ 0.1016𝑚)

1.516 ∗ 10−5 𝑚2/𝑠

𝑅𝑒 = 70369.3931

Seguido a esto Arias [3] da unas ecuaciones para determinar el coeficiente de

transferencia de calor medio h para las dos condiciones que se presentan en el

sistema, calefacción y refrigeración.

Cuando ocurre que la temperatura del suelo es menor que la temperatura del aire

se dice que el sistema está refrigerando, y se usa la ecuación:

ℎ = 𝐾

𝐷∗ 0.0041 ∗ 𝑅𝑒0.8 ∗ 𝑃𝑟0.3

Reemplazando:

ℎ =0.02 𝑊/𝑚 ∗ 𝐾

0.1016𝑚∗ 0.0041 ∗ 70369.39310.8 ∗ 0.73090.3

ℎ = 5.5461𝑊

𝑚2 ∗ 𝐾

Para la condición que se presenta a tempranas horas del día y en horas de la noche

donde la temperatura del aire es menor a la temperatura del suelo se plantea la

siguiente ecuación:

ℎ = 𝐾

𝐷∗ 0.0041 ∗ 𝑅𝑒0.8 ∗ 𝑃𝑟0.4

Reemplazando:

ℎ =0.02 𝑊/𝑚 ∗ 𝐾

0.1016𝑚∗ 0.0041 ∗ 70369.39310.8 ∗ 0.73090.4

ℎ = 5.3749 𝑊

𝑚2 ∗ 𝐾

Determinamos el área de la sección transversal de la tubería de 4 pulgadas o 0.1016

m.

𝐴 = 𝜋 ∗ (0.1016𝑚)2

4

𝐴 = 8.10732 ∗ 10−3 𝑚2

46

Con los coeficientes convectivos de transferencia de calor para refrigeración y

calentamiento se puede determinar la cantidad de energía en forma de calor que es

extraída o añadida durante el proceso. La temperatura del suelo a 2m de

profundidad es aproximadamente 15 °C [3], así:

Para refrigeración:

𝑞 = ℎ ∗ 𝐴 ∗ (𝑇𝑎𝑖𝑟𝑒 − 𝑇𝑠𝑢𝑒𝑙𝑜)

𝑞 = 5.5461𝑊

𝑚2 ∗ 𝐾∗ 8.10732 ∗ 10−3𝑚2 ∗ (293.15 − 288.15)°𝐾

𝑞 = 0.2248 𝑊

Para calentamiento:

𝑞 = ℎ ∗ 𝐴 ∗ (𝑇𝑎𝑖𝑟𝑒 − 𝑇𝑠𝑢𝑒𝑙𝑜)

𝑞 = 5.3749𝑊

𝑚2 ∗ 𝐾∗ 8.10732 ∗ 10−3𝑚2 ∗ (293.15 − 288.15)°𝐾

𝑞 = 0.2179 𝑊

Podemos determinar el calor sensible y concluir sobre éste, para ello necesitamos

la temperatura media a la entrada y salida del sistema, las cuales son:

𝑇𝑎𝑖𝑟𝑒 𝑠𝑎𝑙𝑖𝑑𝑎 = 19.80375 °C =

𝑇𝑎𝑖𝑟𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎 = 22.1575 °C

Para determinar el calor sensible usamos la ecuación:

𝑇𝑎𝑖𝑟𝑒 𝑠𝑎𝑙𝑖𝑑𝑎 =�̇�𝑠𝑒𝑛𝑠

�̇�𝑎𝑖𝑟𝑒 ∗ 𝐶𝑝𝑎𝑖𝑟𝑒

+ 𝑇𝑎𝑖𝑟𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎

El flujo másico lo hallamos:

�̇�𝑎𝑖𝑟𝑒 = 𝜌 ∗ 𝑉 ∗ 𝐴

�̇�𝑎𝑖𝑟𝑒 = 1.204𝑘𝑔

𝑚3∗

10.5𝑚

𝑠∗ 8.1073 ∗ 10−3 𝑚2

�̇�𝑎𝑖𝑟𝑒 = 0.1025 𝑘𝑔/𝑠

De aquí despejamos el calor sensible, así:

47

�̇�𝑠𝑒𝑛𝑠 = (�̇�𝑎𝑖𝑟𝑒 ∗ 𝐶𝑝𝑎𝑖𝑟𝑒

) ∗ (𝑇𝑎𝑖𝑟𝑒 𝑠𝑎𝑙𝑖𝑑𝑎 − 𝑇𝑎𝑖𝑟𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎)

�̇�𝑠𝑒𝑛𝑠 = (0.1025 𝑘𝑔/𝑠 ∗ 1007𝐽

𝑘𝑔 ∗ 𝐾) ∗ (292.95375 − 295.3075)𝐾

�̇�𝑠𝑒𝑛𝑠 = −0.2429482 𝑊

En el proceso de refrigeración se extrae energía del aire, está perdida es de

0.2429482 W para las condiciones ambientales del intercambiador.

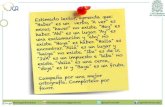

10. CALIBRACIÓN DE LOS DISPOSITIVOS DE MEDICIÓN (DATALOGGERS)

La falta de calibración de los dataloggers se hizo evidente al analizar los resultados

de las pruebas iniciales. Por esto se decidió que se tenían que calibrar los

dataloggers que se encuentran en el laboratorio. En un principio se intentó calibrar

los dispositivos mediante un software de calibración de dataloggers pero las

incompatibilidades en versiones de software hicieron imposible este procedimiento.

Por ello se optó por crear una curva de calibración, esto consiste en medir la

temperatura con los dataloggers y a la vez con un termómetro patrón, éste es la

Unidad de Calibración y Medición de Temperatura. La temperatura que se midió fue

un proceso de enfriamiento, simulado mediante la máquina de análisis

psicrométricos.

Fig. 14 Unidad de Calibración y Medición de Temperatura.

El procedimiento que se realizo fue:

1. Configurar los dataloggers, mediante el software RHT10, para que registre un

total de 100 datos cada 5 segundos.

Nota: Se pueden configurar los dataloggers para que registren más datos, pero esto

tomara más tiempo, y como se observa en los resultados, la diferencia entre el

termómetro patrón y los dataloggers es casi lineal, por lo que no es necesario más

de 100 cada 5 segundos, el equivalente a 8 minutos y 15 segundos de medición.

48

2. Se conectan los cables en las terminales respectivas de la unidad de calibración

y se ponen los dataloggers junto con la termocupla de la unidad de calibración

dentro de la máquina de análisis psicrométricos.

3. Se enciende la máquina de psicrometría.

4. Se activan los dataloggers.

5. Después de haber transcurrido 8 minutos y 30 segundos, se retiran los

dataloggers, mediante el software se extraen los datos y se tabulan.

A continuación se presentan los datos obtenidos.

HORA TEMPERATURA (PATRON)

Datalogger 11065926 (1)

Datalogger (2) 11066195

1:31:31 21,9 25,3 26,2

1:31:36 22,1 25,3 26,2

1:31:41 22,2 25,3 26,1

1:31:46 22,2 25,3 26,1

1:31:51 22,3 25,3 26

1:31:56 22,2 25,2 25,9

1:32:01 22,2 25,2 25,8

1:32:06 22,1 25,1 25,7

1:32:11 22,1 25 25,6

1:32:16 22 25 25,5

1:32:21 22 24,9 25,4

1:32:26 21,9 24,8 25,3

1:32:31 21,9 24,7 25,2

1:32:36 21,9 24,6 25,1

1:32:41 21,9 24,5 25

1:32:46 21,9 24,5 24,9

1:32:51 21,9 24,4 24,9

1:32:56 21,8 24,3 24,8

1:33:01 21,8 24,2 24,7

1:33:06 21,8 24,2 24,6

1:33:11 21,8 24,1 24,5

1:33:16 21,8 24 24,5

1:33:21 21,7 23,9 24,4

1:33:26 21,7 23,8 24,3

1:33:31 21,7 23,8 24,2

1:33:36 21,7 23,7 24,2

1:33:41 21,6 23,7 24,1

1:33:46 21,6 23,6 24

1:33:51 21,6 23,5 24

49

1:33:56 21,6 23,5 23,9

1:34:01 21,6 23,4 23,9

1:34:06 21,5 23,4 23,8

1:34:11 21,5 23,3 23,8

1:34:16 21,5 23,3 23,7

1:34:21 21,5 23,2 23,7

1:34:26 21,4 23,2 23,6

1:34:31 21,3 23,1 23,6

1:34:36 21,3 23,1 23,5

1:34:41 21,3 23 23,5

1:34:46 21,3 22,9 23,4

1:34:51 21,3 22,9 23,3

1:34:56 21,3 22,9 23,3

1:35:01 21,2 22,8 23,2

1:35:06 21,2 22,8 23,2

1:35:11 21,2 22,7 23,1

1:35:16 21,1 22,7 23,1

1:35:21 21 22,6 23

1:35:26 21 22,6 23

1:35:31 20,9 22,6 22,9

1:35:36 20,8 22,5 22,9

1:35:41 20,8 22,5 22,8

1:35:46 20,7 22,5 22,8

1:35:51 20,6 22,4 22,7

1:35:56 20,6 22,4 22,7

1:36:01 20,6 22,3 22,6

1:36:06 20,5 22,3 22,6

1:36:11 20,3 22,3 22,6

1:36:16 20,2 22,3 22,5

1:36:21 20,1 22,2 22,5

1:36:26 20 22,2 22,4

1:36:31 20 22,1 22,3

1:36:36 19,9 22,1 22,3

1:36:41 19,8 22 22,3

1:36:46 19,7 22 22,2

1:36:51 19,6 22 22,2

1:36:56 19,5 21,9 22,1

1:37:01 19,4 21,9 22,1

1:37:06 19,4 21,8 22

1:37:11 19,3 21,8 22

1:37:16 19,2 21,8 22

50

1:37:21 19,1 21,7 21,9

1:37:26 19,1 21,7 21,9

1:37:31 19 21,6 21,8

1:37:36 19 21,6 21,8

1:37:41 18,9 21,6 21,8

1:37:46 18,9 21,5 21,7

1:37:51 18,8 21,5 21,7

1:37:56 18,7 21,5 21,6

1:38:01 18,7 21,5 21,6

1:38:06 18,6 21,4 21,5

1:38:11 18,6 21,4 21,5

1:38:16 18,6 21,3 21,5

1:38:21 18,6 21,3 21,4

1:38:26 18,6 21,3 21,4

1:38:31 18,6 21,3 21,4

1:38:36 18,6 21,2 21,3

1:38:41 18,6 21,2 21,3

1:38:46 18,5 21,2 21,3

1:38:51 18,6 21,2 21,2

1:38:56 18,6 21,1 21,2

1:39:01 18,7 21,1 21,2

1:39:06 18,7 21,1 21,2

1:39:11 18,7 21,1 21,1

1:38:16 18,7 21 21,1

1:38:21 18,7 21 21,1

1:38:26 18,7 21 21

1:38:31 18,7 21 21

1:38:36 18,7 21 21

1:38:41 18,7 20,9 21

1:38:46 18,7 20,9 20,9

promedio 20,44 22,747 23,077

Tabla 10. Temperatura Patrón, Temperatura Datalogger 1, Temperatura Datalogger 2.

51

Grafica 7. Temperatura Patrón vs Temperatura de los Dataloggers

11. ANALISIS DEL ENTORNO SOCIAL DEL INTERCAMBIADOR

Todos los análisis que se han realizado y expuesto tratan acerca del aspecto

práctico y funcional del intercambiador, además de su modelo matemático y

recopilación de datos de operación, ahora se presenta un análisis de las condiciones

sociales que rodean al sistema.

El intercambiador se encuentra en la parte de atrás del Bloque 4, donde se reúnen

estudiantes y personas ajenas a la institución a consumir sustancias psicoactivas,

estas personas generan una sensación de inseguridad y son las que han causado

la mayor parte de los daños que presenta la máquina, parte de este proyecto es el

de recuperar y realizar un mantenimiento correctivo al equipo, pero estas labores

de mantenimiento serán en vano si no se toman medidas serias para que las

personas que cometen actos ilícitos como el consumo y venta de estupefacientes

dentro de la Facultad sean retiradas de las instalaciones, se ha pasado una petición

al Consejo Curricular para que tome medidas que permitan estudiar en un ambiente

sano, libre de consumo de sustancias ilegales, ya que esto permitirá que el

intercambiador, y otros proyectos que se encuentran en la Facultad, puedan

desempeñar su labor sin sufrir vandalismo, y así futuros estudiantes se verán

beneficiados con este proyecto, podrán estudiar en un ambiente de confort térmico

y más importante aún, estudiar en un ambiente sano y seguro.

0

5

10

15

20

25

30

1:3

1:3

1

1:3

1:4

6

1:3

2:0

1

1:3

2:1

6

1:3

2:3

1

1:3

2:4

6

1:3

3:0

1

1:3

3:1

6

1:3

3:3

1

1:3

3:4

6

1:3

4:0

1

1:3

4:1

6

1:3

4:3

1

1:3

4:4

6

1:3

5:0

1

1:3

5:1

6

1:3

5:3

1

1:3

5:4

6

1:3

6:0

1

1:3

6:1

6

1:3

6:3

1

1:3

6:4

6

1:3

7:0

1

1:3

7:1

6

1:3

7:3

1

1:3

7:4

6

1:3

8:0

1

1:3

8:1

6

1:3

8:3

1

1:3

8:4

6

1:3

9:0

1

1:3

8:1

6

1:3

8:3

1

1:3

8:4

6

Te

mp

era

tura

(C

)

Hora

Temperatura Patrón vs Temperatura Dataloggers

TEMPERATURA (PATRON) Datalogger 11065926 (1) Datalogger (2) 11066195

52

12. CRONOGRAMA

Las duración de las diversas actividades relacionadas con el proyecto de grado

abarcan desde inicios de abril hasta finales de diciembre del año 2015 y principio

de enero del 2016, a continuación se presenta un listado de las actividades llevadas

a cabo con su respectiva duración.

ACTIVIDAD FECHA DE INICIO

DURACIÓN (DÍAS)

FECHA DE TERMINACIÓN

Estudio del entorno 07/04/2015 7 14/04/2015

Análisis del estado del intercambiador 21/04/2015 15 06/05/2015

Diseño del acople 12/05/2015 4 16/05/2015

Cotización de los materiales 09/07/2015 1 10/07/2015

Compra de materiales 09/07/2015 4 13/07/2015

Fabricación del acople 18/08/2015 20 07/09/2015

Reemplazo y reparación de tuberías averiadas

14/09/2015 4 18/09/2015

Cambio del aislante térmico 14/09/2015 1 15/09/2015

Instalación del acople 22/09/2015 1 23/09/2015

Puesta en funcionamiento del intercambiador

23/09/2015 1 24/09/2015

Pruebas y estudios sobre el intercambiador

13/10/2015 40 22/11/2015

Análisis de los resultados 23/11/2015 7 30/11/2015

Elaboración de manuales para pruebas de funcionamiento

26/11/2015 10 06/12/2015

Elaboración del documento final 12/12/2015 35 16/01/2016

Repetición de Pruebas y estudios 18/01/2016 15 02/02/2016 Tabla 11. Cronograma de actividades.

54

13. CONCLUSIONES

La temperatura de entrada al sistema es más alta que la temperatura

ambiental en horas de la mañana y de la noche debido a que el aire se extrae

directamente del laboratorio motores, que en la toma de datos este lugar

estaba cerrado y con escaso flujo de aire lo que evita que este lugar se

acondicione normalmente, en las horas cercanas al medio día las dos

temperaturas tienden a tener un diferencial menor ya que es el punto en

donde se alcanzan las máximas temperaturas, por consiguiente el laboratorio

almacena más energía térmica lo que representa una estabilidad térmica

mayor comparada con la ambiental.

El intercambiador de calor tierra-aire está fundamentado en el la inercia

térmica de la tierra, en esta caso a dos metros de profundidad, como se

observa en la gráfica 6 la temperatura de salida del intercambiador es

prácticamente constante, lo que demuestra que la maquina cumple con la

con su cometido en este aspecto entregando aire a una temperatura cercana

de la tierra, ya sea para refrigerar o calentar.

Los dataloggers no están calibrados, esto representa un gran problema para

la elaboración de las prácticas de funcionamiento del equipo, ya que los

resultados que está arrojando no son los reales.

El deterioro del intercambiador de calor tierra aire era evidente en el inicio del

proyecto, el mantenimiento y refuerzo del mismo le permitió seguir operando

correctamente para seguir brindando confort a los estudiantes en la sala de

la sala de software especializado. Además de adelantar sugerencias ante el

consejo curricular para preservar el entorno y el funcionamiento de la

máquina para así brindar oportunidades de nuevas investigaciones a futuros

estudiantes.

La reducción de temperatura generado por el proceso de intercambio de calor

es de aproximadamente 3.5 °C.

El aire en la entrada del sistema ingreso del laboratorio de motores el que

tenía una temperatura más alta que la ambiente, pero con la información

obtenida de la gráfica podemos interpretar que el intercambiador de calor

55

tierra aire está en condiciones tanto de refrigerar como de calentar el aire

dependiendo clima en determinado momento.

La mayor eficiencia del intercambiador se da en horas del mismo día, desde

las 11:00 a.m. hasta la 1:00 p.m. ya que es en este rango de tiempo donde

la temperatura ambiente es la más alta del día, es aquí donde se alcanza la

mayor reducción de temperatura, por otro lado, en las horas de la mañana y

altas horas de la noche el sistema toma aire frio a aproximadamente 13 °C y

lo extrae a 19.6 °C, por lo tanto, el recinto donde se lleva el aire estará

acondicionado a cualquier hora del día.

Las curvas de la gráfica 6 no son paralelas entre sí por lo que no se puede

deducir una diferencia constante entre estas, esto se debe a que la

termocupla de platino es más sensible a los cambios de temperatura que el

sensor del datalogger, pero trazando una línea de tendencia para las dos

curvas se puede apreciar que estas líneas tienden a ser paralelas así

podemos aproximar una diferencia entre la medida real y la medida del

datalogger que no está calibrado, con esto solo basta restar el desfase y ya

se puede obtener una temperatura bastante aproximada a la real.

La diferencia de temperatura entre el patrón y el datalogger código 11065926

es de 2.5°C aproximadamente, mientras que el desfase del segundo

datalogger código 11066195, es de 3.5 °C aproximadamente.

Disminuir el caudal del aire permite que una mayor reducción en la

temperatura de salida con respecto a la temperatura de entrada, ya que

durante la realización de pruebas se observó que si se disminuye el caudal

al regular la válvula el aire disminuía aproximadamente 0.4 grados más que

con un caudal mayor, esto se debe a que el mismo aire recorre el sistema de

tuberías en un tiempo mayor, lo que le permite permanecer más tiempo bajo

tierra y así poder enfriarse un poco más.

Con respecto al entorno social que rodea al intercambiador concluimos que

las autoridades encargadas de la seguridad en la Facultad deben tomar

medidas más contundentes para erradicar el consumo de sustancias ilegales

dentro de las instalaciones de la Facultad, ya que estas personas son las que

realizan actos vandálicos que acaban deteriorando rápidamente todos los

proyectos que se encuentran en la Facultad, especialmente el

intercambiador, porque éste se encuentra al aire libre y en la zona donde

estos personajes se suelen reunir.

56

14. PRESUPUESTO Y FUENTES DE FINANCIACIÓN

Los fondos que acarreó este proyecto fueron proporcionados por los dos integrantes

de este grupo, con colaboración de nuestros familiares, el costo del proyecto en

general abarca la compra de materiales, los procesos de maquinado y mecanizado.

Hubo algunos procesos de manufactura que no acarrearon costo alguno ya que

fueron hechos mediante prácticas libres en las instalaciones de la Facultad

Tecnológica, estos procesos fueron la soldadura entre el cono y la base del acople

y la perforación de los agujeros para los tornillos, procesos que fueron realizados

en el taller de soldadura y en el taller de mecanizado, respectivamente. Aquí se

muestran los diferentes gastos realizados para la realización del proyecto.

MATERIALES PRECIO

Lamina de acero galvanizado 28x28 cm

$5.000,00

Lamina de acero galvanizado 50x50cm

$10.000,00

Pegante Industrial Bóxer $13.000,00

Seguetas $12.000,00

Tornillos 3/16 $2.000,00

Aislante Térmico Thermolon $11.000,00

Papel de Lija $2.000,00

Tubería de PVC de 4 pulgadas 2 metros

$12.000,00

Codo 90 PVC de 4 pulgadas $9.000,00

Unión PVC de 4 pulgadas $4.500,00

Soldadura para tuberías $16.000,00

Termómetro digital $29.000,00

TOTAL MATERIALES $125.500,00 Tabla 12. Costos de materiales

Los costos relacionados con mecanizados se muestran en la siguiente tabla

PROCESOS PRECIO

Corte de la base del acople $3.000,00

Doblado de la lámina para hacer el cono $6.000,00

TOTAL MECANIZADO $9.000,00 Tabla 13. Costos de procesos de mecanizado.

57

15. BIBLIOGRAFÍA

[1] Salinas, J. & Ramírez, J. CARACTERIZACIÓN DE PROPIEDADES

TERMODINÁMICAS Y DE TRANSPORTE TÉRMICO DEL SUBSUELO DE LA

FACULTAD TECNOLÓGICA. Proyecto de Grado Tecnología Mecánica,

Universidad Distrital Francisco José de Caldas. (2006).

[2] Salinas, J. & Jiménez, J. EVALUACIÓN DE LA INFLUENCIA DE LAS

VARIABLES LONGITUD Y DIÁMETRO EN UN SISTEMA EXPERIMENTAL DE

INTERCAMBIO DE CALOR TIERRA-AIRE DE ACONDICIONAMIENTO DE AIRE A

UNA PROFUNDIDAD DE DOS METROS. Proyecto de Grado Ingeniería Mecánica,

Universidad Distrital Francisco José de Caldas. (2009).

[3] Arias, C. POTENCIAL DE LOS INTERCAMBIADORES DE CALOR TIERRA-

AIRE PARA ACONDICIONAMIENTO DE AIRE EN DIFERENTES ZONAS

CLIMÁTICAS, Proyecto de Grado Ingeniería Mecánica, Universidad de Sevilla.

(2015).

[4] JONES, J.B. & DUGAN R.E. INGENIERÍA TERMODINÁMICA. Ciudad de

México, Ed. Prentice Hall, 1997, 1001. p. (ISBN 968-880-845-8).

[5] CENGEL, Y. & CIMBALA, J. MECÁNICA DE FLUIDOS, FUNDAMENTOS Y

APLICACIONES. México. Ed. McGraw-Hill. 2006. Tabla A-9.