SENSORES - inteligenciaartificial20132.files.wordpress.com · corte de un haz luminoso a través de...

Transcript of SENSORES - inteligenciaartificial20132.files.wordpress.com · corte de un haz luminoso a través de...

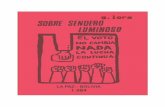

SENSORES

Un sensor o captador, como prefiera llamársele, no es más que un dispositivo diseñado para recibir información de una magnitud del exterior y transformarla en otra magnitud, normalmente eléctrica, que seamos capaces de cuantificar y manipular.

Normalmente estos dispositivos se encuentran realizados mediante la utilización de componentes pasivos (resistencias variables, PTC, NTC, LDR, etc... todos aquellos componentes que varían su magnitud en función de alguna variable), y la utilización de componentes activos

Tipos De Sensores:

1. Sensores de posición:

Su función es medir o detectar la posición de un determinado objeto en el espacio, dentro de este grupo, podemos encontrar los siguientes tipos de captadores;

Los captadores fotoeléctricos:

La construcción de este tipo de sensores, se encuentra basada en el empleo de una fuente de señal luminosa (lámparas, diodos LED, diodos láser etc...) y una célula receptora de dicha señal, como pueden ser fotodiodos, fototransistores o LDR etc.

Este tipo de sensores, se encuentra basado en la emisión de luz, y en la detección de esta emisión realizada por los fotodetectores.

Según la forma en que se produzca esta emisión y detección de luz, podemos dividir este tipo de captadores en: captadores por barrera, o captadores por reflexión.

En el siguiente esquema podremos apreciar mejor la diferencia entre estos dos estilos de captadores:

Captadores

- Captadores por barrera. Estos detectan la existencia de un objeto, porque interfiere la recepción de la señal luminosa.

Captadores por reflexión; La señal luminosa es reflejada por el objeto, y esta luz reflejada es captada por el captador fotoeléctrico, lo que indica al sistema la presencia de un objeto.

2. Sensores de contacto:

Estos dispositivos, son los más simples, ya que son interruptores que se activan o desactivan si se encuentran en contacto con un objeto, por lo que de esta manera se reconoce la presencia de un objeto en un determinado lugar.

Su simplicidad de construcción añadido a su robustez, los hacen muy empleados en robótica.

Captadores de circuitos oscilantes:

Este tipo de captadores, se encuentran basados en la existencia de un circuito en el mismo que genera una determinada oscilación a una frecuencia prefijada, cuando en el campo de detección del sensor no existe ningún objeto, el circuito mantiene su oscilación de un manera fija, pero cuando un objeto se encuentra dentro de la zona de detección del mismo, la oscilación deja de producirse, por lo que el objeto es detectado.

Estos tipos de sensores son muy utilizados como detectores de presencia, ya que al no tener partes mecánicas, su robustez al mismo tiempo que su vida útil es elevada.

3. Sensores por ultrasonidos:

Este tipo de sensores, se basa en el mismo funcionamiento que los de tipo fotoeléctrico, ya que se emite una señal, esta vez de tipo ultrasónica, y esta señal es recibida por un receptor. De la misma manera, dependiendo del camino que

realice la señal emitida podremos diferenciarlos entre los que son de barrera o los de reflexión.

Captadores de esfuerzos:

Este tipo de captadores, se encuentran basados en su mayor parte en el empleo de galgas extensométrica, que son unos dispositivos que cuando se les aplica una fuerza, ya puede ser una tracción o una compresión, varia su resistencia eléctrica, de esta forma podemos medir la fuerza que se está aplicando sobre un determinado objeto.

4. Sensores de Movimientos:

Este tipo de sensores es uno de los más importantes en robótica, ya que nos da información sobre las evoluciones de las distintas partes que forman el robot, y de esta manera podemos controlar con un grado de precisión elevada la evolución del robot en su entorno de trabajo.

5. Sensores de deslizamiento:

Este tipo de sensores se utiliza para indicar al robot con que fuerza ha de coger un objeto para que este no se rompa al aplicarle una fuerza excesiva, o por el contrario que no se caiga de las pinzas del robot por no sujetarlo debidamente.

Su funcionamiento general es simple, ya que este tipo de sensores se encuentran instalados en el órgano aprehensor (pinzas), cuando el robot decide coger el objeto, las pinzas lo agarran con una determinada fuerza y lo intentan levantar, si se produce un pequeño deslizamiento del objeto entre las pinzas, inmediatamente es incrementada la presión le las pinzas sobre el objeto, y esta operación se repite hasta que el deslizamiento del objeto se ha eliminado gracias a aplicar la fuerza de agarre suficiente.

6. Sensores de Velocidad:

Estos sensores pueden detectar la velocidad de un objeto tanto sea lineal como angular, pero la aplicación más conocida de este tipo de sensores es la medición de la velocidad angular de los motores que mueven las distintas partes del robot. La forma más popular de conocer la velocidad del giro de un motor, es utilizar para ello una dinamo tacométrica acoplada al eje del que queremos saber su velocidad angular, ya que este dispositivo nos genera un nivel determinado de tensión continua en función de la velocidad de giro de su eje, pues si conocemos a que valor de tensión corresponde una determinada velocidad, podremos averiguar de forma muy fiable a qué velocidad gira un motor. De todas maneras, este tipo de sensores al ser mecánicos se deterioran, y pueden generar errores en las medidas.

Existen también otros tipos de sensores para controlar la velocidad, basados en el corte de un haz luminoso a través de un disco perforado sujetado al eje del motor, dependiendo de la frecuencia con la que el disco corte el haz luminoso indicará la velocidad del motor.

7. Sensores de Aceleración:

Este tipo de sensores es muy importante, ya que la información de la aceleración sufrida por un objeto o parte de un robot es de vital importancia, ya que si se produce una aceleración en un objeto, este experimenta una fuerza que tiende ha hacer poner el objeto en movimiento.

Supongamos el caso en que un brazo robot industrial sujeta con una determinada presión un objeto en su órgano terminal, si al producirse un giro del mismo sobre su base a una determinada velocidad, se provoca una aceleración en todo el brazo, y en especial sobre su órgano terminal, si esta aceleración provoca una fuerza en determinado sentido sobre el objeto que sujeta el robot y esta fuerza no se ve contrarrestada por otra, se corre el riesgo de que el objeto salga despedido del órgano aprehensor con una trayectoria determinada, por lo que el control en cada momento de las aceleraciones a que se encuentran sometidas determinadas partes del robot son muy importantes.

8. Sensores INFRARROJOS

Sensor basado en el dispositivo SHARP IS471F inmune a interferencias de luz normal. Este sensor incorpora un modulador/demodulador integrado en su carcasa y a través de su patilla 4 controla un diodo LED de infrarrojos externo, modulando la señal que este emitirá, para ser captada por el IS471F que contiene el receptor. cuando un objeto se sitúa enfrente del conjunto emisor/receptor parte de la luz emitida es reflejada y desmodulada para activar la salida en la patilla 2 que pasará a nivel bajo si la señal captada es suficientemente fuerte.

El uso de luz IR modulada tiene por objeto hacer al sensor relativamente inmune a las interferencias causadas por la luz normal de una bombilla o la luz del sol.

Usos: Creo que estos se usan para detección de obstáculos por reflexión y detección de oponentes en combates de sumo. (digo creo porque aun no e probado este dispositivo y no se que sensibilidad tiene y si es adecuado para esto)

9. MECANICOS (Bumper)

El bumper es un conmutador de 2 posiciones con muelle de retorno a la posición de reposo y con una palanca de accionamiento mas o menos larga según el modelo elegido.

Usos: Se usan para detección de obstáculos por contacto directo. No son

adecuados para robots de alta velocidad ya que cuando detectan el

obstáculo ya están encima y no da tiempo a frenar el robot.

10. Luz (LDR)

La LDR (Light Dependent Resistor) o resistencia dependiente de la luz,

como su propio nombre indica es una resistencia que varia su valor en

función de la luz que incide sobre su superficie. Contra mas sea la

intensidad de luz que incida en la superficie de la LDR menor será su

resistencia y contra menos luz incida mayor será la resistencia. La forma

externa puede variar de la mostrada en esta foto ya que este modelo en

concreto no es muy común pero la función es la misma.

Las LDR se usan para detectar niveles de luz ambiente o seguimiento de

luces o linternas, así pues podemos crear un seguidor de luz con varias

LDR dispuestas alrededor del robot y hacer que este siga una luz directa

que le enfoque, también pueden usarse para encender los focos o luces de

balizamiento del robot en ausencia de luz.

11. Temperatura (LM35)

El LM35 es un sensor de temperatura con una precisión calibrada de 1ºC y un rango que abarca desde -55º a +150ºC.

El sensor se presenta en diferentes encapsulados pero el mas común es el to-92 de igual forma que un típico transistor con 3 patas, dos de ellas para alimentarlo y la tercera nos entrega un valor de tensión proporcional a la temperatura medida por el dispositivo. Con el LM35 sobre la mesa las patillas hacia nosotros y las letras del encapsulado hacia arriba tenemos que de izquierda a derecha los pines son: VCC - Vout - GND.

La salida es lineal y equivale a 10mV/ºC por lo tanto:

+1500mV = 150ºC +250mV = 25ºC

-550mV = -55ºC

12. HUMEDAD (SHT11)

El SHT11 de la casa www.sensirion.com es un sensor integrado de

humedad calibrado en fábrica con salida digital mediante un bus serie

sincrono y protocolo especifico. El dispositivo también dispone de un sensor

de Temperatura integrado para compensar la medida de humedad

dependiendo de la temperatura, en casos extremos. Cuenta también en su

interior con un calefactor para evitar condensación en el interior de la

cápsula de medida para condiciones de niebla o similar donde existe

condensación.

Funcionamiento: El SHT11 se puede alimentar con un rango de tensión continua comprendido entre 2,4 a 5V y es necesario proveer lo mas cerca posible del chip un condensador de desacoplo de 100nF entre GND y VCC. En la imagen puede observarse una pequeña PCB (Printed Circuit Board) realizada al efecto para albergar al SHT11 y su condensador de desacoplo, ya que el sensor se presenta en encapsulado para montaje superficial LCC (Lead Chip Carrier) y es difícil de quitar una vez soldado, así que mejor trabajar con pines mas standard como un SIL de 4 pines.

Como puede verse en el datasheet del SHT11, el chip dispone de 10 pines aunque solo se usan 4 de ellos y los demás se deberán soldar en pads al aire, simplemente para la sujeción del integrado.

El pin DATA corresponde a la salida/entrada de datos para comandar y leer el sensor y es un pin triestado por lo que necesita de una resistencia de polarización a Vcc (push-up). SCK se utiliza para sincronizar la transmisión y no dispone de frecuencia mínima.

Transmission Start: Para comunicarse con el SHT11 lo primero que hay que hacer es mandar una secuencia de Inicio de Transmisión "Transmission Start". Esta consiste en poner a cero lógico la línea de datos mientras SCK esta a uno, seguidamente se genera un pulso bajo en SCK mientras la línea DATA sigue a cero y para finalizar se pone a 1 DATA mientras SCK esta a 1, seguidamente se baja a cero también SCK y finaliza la secuencia dejando la línea de datos y Clock en los estados lógicos por defecto, DATA en estado alto y SCK en estado bajo.

Lo siguiente será mandar un comando de los siguientes que acepta:

Comando Código binario

Reservado 0000x

Medida de Temperatura 00011

Medida de Humedad 00101

Leer el registro de estado interno 00111

Escribir el registro de estado interno 00110

Reservado 0101x-1110x

Generar un Reset al software interno, reponiendo a los valores por defecto el registro de estado. Hay que esperar 11mS al menos despues de mandar este comando.

11110

El protocolo de transmisión de comandos esta basado en un byte completo o lo que es lo mismo 8 bits, como los comandos son de 5 bits tan solo el resto de bits a la izquierda siempre serán 0. Por lo que se mandaran primero los 3 ceros seguido del comando para completar el byte.

El SHT11 indicará una recepción valida con un pulso de ACK en la línea de datos que es bidireccional (no lo olvidemos) y lo hará en el siguiente pulso de CLK después de haber completado los 8 bits del comando, por lo tanto acto seguido después de enviar el comando hay que configurar como entrada el puerto del microcontrolador conectado a DATA del SHT11 y generar una señal de CLOCK para que el sensor nos mande su respuesta ACK y lo hará poniendo la línea a nivel bajo ya que como se dijo mas arriba la línea de datos esta polarizada a VCC por lo tanto siempre hay un 1 lógico en ella y lo que hace el SHT11 es forzar a 0 lógico con su salida a colector abierto.

Secuencia de medida: Suponiendo que ya sabemos mandar un comando y por ejemplo hemos mandando un comando "00000101" correspondiente a "Medida de Humedad", una vez recibido el ACK desde el sensor hay que esperar a que este complete la adquisición y nos entregue su medida, esto suele tardar unos 55mS para una resolución de salida de 12bits o bien, unos 11mS para una resolución de 8 bits. Como este tiempo de adquisición no es muy exacto y puede variar dependiendo de la alimentación del sensor, y por lo tanto de su oscilador interno. Para evitar esperas innecesarias el sensor genera un pulso bajo en la línea de datos y así se sabe que lo siguiente ya serán datos validos, esto se hace comprobando la línea de datos cada x tiempo hasta que esta pase a nivel bajo. Si es nivel alto aun no a acabado y cuando recibamos un nivel bajo será la indicación de adquisición completada y pasaremos a leer la medida del sensor.

Ahora se generan 8 pulsos de reloj en la línea CLK y se guarda el estado de cada bit que nos retornara el sensor. La trama que retorna el sensor se compone de 3 bytes, el primero corresponde a MSB el segundo a LSB y el tercero es el CRC-8 Checksum para comprobar que el dato a llegado correcto, pero lo podemos ignorar generando NACK después de la llegada del segundo byte (LSB). Como puede observarse el dato de la medida se compone de 2 bytes aunque como mucho el dato valido será de 12 bits de

resolución, pero aunque configuremos el sensor para una resolución de 8 bits.. siempre leeremos 2 bytes ignorando el MSB en este caso.

Despues de cada 8 bits recibidos el microcontrolador a de generar un ACK para que el sensor sepa que ya a recibido los datos. Esto se hace generando un flanco de subida en CLK mientras DATA esta a nivel bajo. Después de esto se continua con la lectura de otro byte.

Para acabar la trama se genera desde el microcontrolador un NACK (NoACK) esto es lo mismo que el ACK pero en vez de mantener la linea DATA a nivel bajo la tendremos que poner a 1 generando mientras esto pasa un flanco de subida en CLK igual que antes.

El sensor admite unas dos adquisiciones o medidas por segundo por lo que no se debe forzar la lectura con refrescos superiores a este, y ni que decir que una medida de este tipo no necesita un refresco tan elevado.. lo normal seria una medida cada 5 o 10 segundos o mas incluso.

Circuito de prueba: El siguiente montaje es un medidor de humedad relativa (sin compensación de temperatura) el cual utiliza un sensor integrado SHT11, un pic16F876 y un LCD micro controlado.

La medida se muestra por pantalla representando un porcentaje de humedad relativa y se actualiza cada 2 segundos.

El esquema para el montaje es el siguiente:

Nota: No se ha realizado el circuito impreso debido a la sencillez del montaje, que puede hacerse en protoboard sin problemas.

13. Aceleración / Inclinación

Descripción: El sensor de aceleración lineal de dos ejes modelo MXD7202GL de memsic esta fabricado para medir aceleración lineal en sus dos ejes hasta un fondo de escala de 2g (2 veces la fuerza de la gravedad). Debido a la capacidad de poder medir la fuerza de la gravedad terrestre lo usaremos también como inclinómetro de estado sólido. Este sensor se presenta en encapsulado LCC8, esta compensado internamente en temperatura y no le afectan las fluctuaciones en la alimentación. La salida del sensor es un pulso digital de ancho variable a una frecuencia fija de 100Hz. Funcionamiento: Este sensor no tiene partes móviles para medir la aceleración y es por eso que es capaz de sobrevivir a choques de mas de

50g En vez de partes móviles, este sensor se basa en el efecto de convección de calor, creando una burbuja de calor mediante un filamento dentro de la cavidad del encapsulado que esta rellena de un gas inerte. Los captadores están dispuestos alrededor de este filamento y captan el calor de la burbuja que esta en el centro, al acelerar hacia cualquier lado, esta burbuja de calor se desplaza hacia el lado contrario al movimiento y los captadores miden la diferencia de calor para de este modo crear una salida proporcional a la aceleración detectada.

En la figura adjunta se muestra el encapsulado visto desde arriba y puede observarse la disposición de pines así como también los ejes de medición correspondientes.

Pin Nombre Descripción

1 NC -

2 TP Conectar a GND

3 COM Comun

4 Yout Salida Duty Cycle Eje Y

5 Xout Salida Duty Cycle Eje X

6 NC -

7 NC -

8 Vdd 2.75 a 5.25 V

Teoría de operación para medir inclinación: Como se ha dicho, este sensor es capaz de medir la fuerza de la gravedad terrestre si se coloca uno de sus ejes perpendiculares a la superficie de la tierra. Pero la medida de aceleración no será lineal, ya que será en función del seno del ángulo al que se ponga el sensor con respecto a la superficie de la tierra.

En el siguiente gráfico puede verse la señal obtenida con respecto a la inclinación de 0 a 180º.

Los valores de PWM que da el sensor para el máximo y mínimo son los siguientes:

+1g = 6,25mS -1g = 3,75mS

Por lo tanto tenemos un rango total de 6,25 - 3,75 = 2,5mS

esto quiere decir que el ancho de impulso de la señal que nos dará el sensor variara un máximo de 2,5mS aprox. si lo tumbamos de un lado a otro, debido a la aceleración de 1g provocada por la fuerza de la gravedad terrestre.

Cuando la aceleración es nula 0g podemos leer un duty cycle del 50% que corresponde a 5mS.

Con esto ya tenemos definidos los valores para -90º, 0º y +90º que serán los siguientes:

-90 = 3,75ms 0º = 5ms +90º = 6,25ms

Ahora nos faltan todos los demás... para medir aceleración seria dividir el rango total en la precisión que queramos obtener ya que es una medida lineal cuando se trata de aceleración, pero para medir inclinación tendremos que hacer uso de la trigonometría para obtener el valor correcto porque la aceleración medida en el acelerómetro depende de la inclinación con

respecto al eje del sensor y por tanto será en función del seno de dicha inclinación.

y lo haremos como sigue..

Entre el valor mínimo y el valor máximo queremos sacar 180 valores intermedios que corresponderán a cada uno de los grados de arco relativos a la inclinación que queremos obtener y teniendo en cuenta que el valor obtenido surge en relación al seno del ángulo, tendremos que diferenciar entre sectores de 90º o cuadrantes. Si el valor leído es menor de 5mS, en este caso estamos en el rango de 0º a 90º y si el valor fuese mayor de 5mS estaríamos en el rango de 90º a 180º, primer y segundo cuadrante respectivamente.

Para linealizar la salida y conseguir un valor de inclinación real se usaran las siguientes formulas.

De 0º a 90º se usará la siguiente fórmula:

y de 90º a 180º se usará esta otra:

Un ejemplo practico:

Imaginemos que leemos un ancho de impulso de 4,12mS. Como es menor de 5mS usaremos la primera formula,

4,12 - 3,75 = 370µS / 1,25mS = 0,296 mS 1 - 0,296 = 0,704

Ahora ya tenemos el coseno del ángulo y tan solo tenemos que hacer la operación inversa, el arco coseno y obtendremos el ángulo para dicho coseno.

ArCos( 0,704 ) = 45,25 = 45º

Por lo tanto un valor de 4,12mS corresponderá a un ángulo de inclinación real de 45º

Circuito y programa de medición: Como el MXD7202GL dispone de salidas digitales PWM con lo cual podemos conectarlo directamente a cualquier puerto de entrada de un micro controlador. El circuito simplemente es un pic16F876 con un max232 conectado a la USART para comunicarse con el PC por medio del bus serie RS232. El programa contenido en el pic se dispara a cada flanco de subida de la señal y cuenta pequeños intervalos incrementando en cada uno de ellos el contador TMR1 hasta el flanco de bajada de la señal, para saber el ancho del impulso de la señal PWM y luego pasa los datos del contador de 16bits al PC por medio de la USART para que el PC calcule y analice las muestras.

14. Sensores táctiles Los sensores táctiles son dispositivos que indican el contacto de algún objeto sólido con ellos mismos. Suelen ser empleados en los extremos de los brazos de robot (pinzas) para controlar la manipulación de objetos. A su vez se pueden dividir en dos tipos: de contacto y de fuerza. Pasamos a continuación a hablar de cada uno de los dos tipos.

Sensores de Contacto.

Los sensores de contacto nos indican simplemente si ha habido contacto o no con algún objeto, sin considerar la magnitud de la fuerza de contacto. Suelen ser dispositivos sencillos cuyo uso es muy variado. Se pueden situar en las pinzas de los brazos de robot para determinar cuando se ha cogido un objeto, pueden formar partre de sondas de inspección para determinar dimensiones de objetos, o incluso pueden situarse en el exterior de las pinzas para ir tanteando un entorno. Estos sensores suelen ser interruptores de límite o microinterruptores, que son sencillos dispositivos eléctricos que cuando se contacta con ellos cambian de estado.

15. Sensores de Presión La presión es una fuerza que ejerce sobre un área determinada, y se mide en unidades de fuerzas por unidades de área. Esta fuerza se puede aplicar a un punto en una superficie o distribuirse sobre esta. Cada vez que se ejerce se produce una deflexión, una distorsión o un cambio de volumen o dimensión. Las mediciones de presión pueden ser desde valores muy bajos que se consideran un vacío, hasta miles de toneladas de por unidad de área.

Los principio que se aplican a la medición de presión se utilizan también en la determinación de temperaturas, flujos y niveles de líquidos. Por lo tanto, es muy importante conocer los principios generales de operación, los tipos de instrumentos, los principios de instalación, la forma en que se deben mantener los instrumentos, para obtener el mejor funcionamiento posible, cómo se debe usar para controlar un sistema o una operación y la manera como se calibran. Para medir la presión se utilizan sensores que están dotados de un elemento sensible a la presión y que emiten una señal eléctrica al variar la presión o que provocan operaciones de conmutación si esta supera un determinado valor límite.

16. Sensores de presencia

17. Visión artificial

Se puede definir la “Visión Artificial” como un campo de la “Inteligencia Artificial” que, mediante la utilización de las técnicas adecuadas, permite la obtención, procesamiento y análisis de cualquier tipo de información especial obtenida a través de imágenes digitales.La visión artificial la componen un conjunto de procesos destinados a realizar el análisis de imágenes. Estos procesos son: captación de imágenes, memorización de la información, procesado e interpretación de los resultados.Con la visión artificial se pueden: Automatizar tareas repetitivas de inspección realizadas por operadores. Realizar controles de calidad de productos que no era posible verificar por métodos tradicionales.Realizar inspecciones de objetos sin contacto físico. Realizar la inspección del 100% de la producción (calidad total) a gran velocidad.Reducir el tiempo de ciclo en procesos automatizados. Realizar inspecciones en procesos donde existe diversidad de piezas con cambios frecuentes de producción. Las principales aplicaciones de la visión artificial en la industria actual son:

- Identificación e inspección de objetos. - Determinación de la posición de los objetos en el espacio.

- Establecimiento de relaciones espaciales entre varios - objetos (guiado de robots) - Determinación de las coordenadas importantes de un objeto. - Realización de mediciones angulares. - Mediciones tridimensionales.

18. Sensor de Deformación GALGAS EXTENSIOMETRICAS

Una galga extensiométrica consiste de un alambre muy fino, o más comúnmente un papel metálico arreglado en forma de rejilla como se muestra en la figura. Esta forma de rejilla permite aprovechar la máxima cantidad de material de la galga sujeto a la tensión a lo largo de su eje principal. Ventajas y desventajas. Su principal ventaja es su linealidad; también presentan una baja impedancia de salida. Su principal desventaja es su dependencia de la temperatura, lo que provoca que, a veces, haya que diseñar circuitos electrónicos para compensar esa dependencia.

19. Sensor acústico

Son sensores capaces de detectar ondas y vibraciones producidas por elsonido y transformarla en impulsos eléctricos

Las ondas sonoras se manifiestan por las variaciones de presión y velocidad que ellas generan. En la mayoría de los casos el campo acústico en un punto es el resultado de la superposición de ondas sonoras que han experimentado reflexiones múltiples. Los micrófonos son los sensores que facilitan la conversión de una señal acústica en eléctrica. Se pueden aplicar diversos principios a su realización siendo la más común la combinación de fenómenos mecánico-acústicos y su conversión electromecánica.

Capacitivos

El micrófono de condensador está formado por una placa delgada o membrana llamada diafragma, tal que es susceptible de moverse por acción de las

variaciones de presión sonora, y por otra placa posterior fija y paralela al diafragma de la figura . Los movimientos de éste, respecto de la placa posterior, determinan variaciones de la capacidad eléctrica del condensador así formado. La polarización del condensador se realiza a un nivel fijo de corriente continua y a través de un circuito con alta constante de tiempo (si se compara con las variaciones de presión). Las variaciones de presión provocan variaciones de la capacidad eléctrica que se traducen en variaciones de tensión. Este tipo de micrófono se caracteriza por el bajo nivel de ruido y respuesta en frecuencias uniforme así como de tener una adecuada sensibilidad acústica, lo que hacen de él un sensor muy apropiado para la medida acústica, sus principales inconvenientes son la susceptibilidad para la humedad y la pequeña capacidad de salida.

Piezoeléctricos

Este tipo de micrófono utiliza la fuerza producida por la presión del aire para deformar un material piezoeléctrico que a su vez genera carga eléctrica. Los materiales utilizados pueden ser tanto cristales naturales (cuarzo, turmalina, etc), como los creados añadiendo impurezas a una estructura cristalina natural (titanatos de Bario y titanozirconatos de Plomo). En la figura se representa el esquema constructivo de un micrófono de este tipo. El diafragma se utiliza como colector de fuerza para aplicarla sobre el cristal, el esfuerzo que se le aplica es de flexión, esto obliga a disponer el cristal simplemente apoyado o en voladizo. Este micrófono es muy robusto mecánicamente aun cuando tiene una sensibilidad acústica más baja, otro inconveniente lo supone su alta sensibilidad a las vibraciones.

Electrodinámicos

Se denominan también de bobina móvil. Este sensor utiliza la velocidad comunicada al diafragma por la presión sonora para inducir una fuerza electromotriz en la bobina móvil que se halla en el interior de un campo magnético. Su constitución es pues muy semejante a la de un altavoz electrodinámico, la baja impedancia permite su colocación con cables largos a gran distancia de punto de análisis y su ruido interno es muy bajo, por contra la respuesta en frecuencia no es muy buena y es sensible a campos magnéticos externos y vibraciones, en la figura aparece representado un esquema constructivo de este micrófono.

20. Sensores de acidez

Principio de medición:

Son transductores potenciométricos basados en dispositivos ISFET (Ion Sensitive Field Effect Transistor), que utilizan como principio de medida la modulación del canal del transistor mediante la diferencia de tensión que se establece entre la solución electrolítica y la puerta del dispositivo. La tensión de salida del transistor es función del pH de la disolución.

Tecnología de realización:

El dispositivo se obtiene mediante una tecnología NMOS de cinco niveles. La puerta metálica del transistor se sustituye por una capa de nitruro de silicio, sensible a la variación de pH de la solución.

Tecnologías

Basado en tecnología NMOS estándar. Tecnología totalmente compatible con la tecnología CMOS y de

integración de circuitos. Packaging automático basado en polímeros encapsulantes termo y

fotocurables.

Características

Pequeño tamaño, adaptable a sistemas miniaturizados. Robustez debido a su naturaleza de estado sólido y el no ser de vidrio. Respuesta 10 veces más rápida que los electrodos de vidrio. Gran estabilidad a largo plazo. Alta reproducibilidad. Baja impedancia de la señal de salida. Bajo coste (fabricación masiva). No requiere mantenimiento (almacenan en seco).

Aplicaciones

Análisis Biomédico. Vigilancia medioambiental. Control y automatización de procesos industriales.