SISTEMA AGUA DE REPUESTO AL CICLO OPCIÓN X …

Transcript of SISTEMA AGUA DE REPUESTO AL CICLO OPCIÓN X …

SISTEMA AGUA DE REPUESTO AL CICLO

OPCIÓN X

MEMORIA DE RESIDENCIA PROFESIONAL

PRESENTAN

ADRIAN NAVARRO TAPIA

Asesor

M.C. MARCO AURELIO VAZQUEZ OLVERA

CFE

2

Contenido CAPÍTULO 1: ANTECEDENTES GENERALES .................................................................. 4

1.1 INTRODUCCION ................................................................................................................... 4

1.2 Antecedentes ............................................................................................................................ 6

1.3 Justificación ............................................................................................................................ 9

1.4 Objetivo. ............................................................................................................................. 9

1.5 Problemas a Resolver ............................................................................................................. 9

1.6 Alcances y Limitaciones ....................................................................................................... 10

1.6.1 Alcances ........................................................................................................................... 10

1.6.2 Limitación ...................................................................................................................... 10

Capítulo 2: Descripción General de la Empresa. ................................................................... 11

2.1 Características generales de la empresa. ............................................................................. 11

2.1.1 Tipos de servicios que se prestan. ................................................................................. 12

2.1.2 Estructura organizacional ............................................................................................. 13

2.1.3 Descripción del proceso. ................................................................................................ 16

2.2 Caracterización del área de trabajo. ................................................................................... 17

2.2.1 Función del departamento donde se realiza la residencia ........................................ 18

Capítulo 3: Marco Teórico. ................................................................................................... 20

3.1 Automatización ...................................................................................................................... 20

3.1.1 Sistema De Control Lazo Abierto ................................................................................ 21

3.1.2 Sistema De Control Lazo Cerrado ................................................................................ 22

3.1.3 Norma SAMA (Asociación Científica de Fabricantes de Aparatos) .......................... 23

3.1.4 Lazo Típico de Control .................................................................................................. 26

3.1.5 Norma ISA (sociedad de instrumentistas de américa) ................................................ 27

3.1.6 Lazo típico notación ISA: .............................................................................................. 30

3.2 instrumentación ..................................................................................................................... 31

3.2.1 Instrumentos Ciegos ....................................................................................................... 31

3.2.2 Instrumentos Indicadores ............................................................................................. 32

3.2.3 Instrumentos Registradores .......................................................................................... 33

3.2.4 Elementos Primarios (sensores) .................................................................................. 34

3.2.5 Transmisores................................................................................................................... 35

CFE

3

3.2.6 Transductores ................................................................................................................. 36

3.2.7 Convertidores ................................................................................................................. 36

3.2.8 Receptores ....................................................................................................................... 37

3.2.9 Controladores ................................................................................................................. 37

3.2.10 Elementos Finales De Control ..................................................................................... 38

3.2.11 Controlador Lógico Programable (PLC) .................................................................. 39

Capítulo 4. Desarrollo Del Proyecto Propuesto ...................................................................... 41

4.1 Proceso Del Agua De Repuesto Al Ciclo ............................................................................. 41

4.1.1 Ciclos De La Planta ........................................................................................................ 41

4.1.2 Ciclo De Agua De Mar ................................................................................................... 42

4.1.3 Ciclo De Evaporación Y Purga De Salmuera .............................................................. 42

4.1.4 Ciclo De Vapor Producido Y Agua Destilada .............................................................. 42

4.1.5 Ciclo Del Vapor .............................................................................................................. 43

4.1.6 Ciclo De Venteo .............................................................................................................. 44

4.1.7 Ciclo De La Inyección Química ..................................................................................... 44

4.2 Nomenclaturas Y Simbología General de Elementos ...................................................... 45

Globo ........................................................................................................................................... 47

4.3 Diseño De Diagramas ........................................................................................................... 53

4.4 Programación de PLC con Decoresis ............................................................................... 59

4.5 Modelo De PLC Propuesto ................................................................................................... 61

4.6 Actividades Extras ................................................................................................................ 62

Capítulo 5. Resultados Obtenidos .......................................................................................... 64

6. CONCLUSION .................................................................................................................. 67

7. GLOSARIO ....................................................................................................................... 68

8. ANEXOS A ........................................................................................................................ 70

Condiciones Previas ................................................................................................................ 81

9. REFERENCIAS ................................................................................................................ 89

CFE

4

CAPÍTULO 1: ANTECEDENTES GENERALES

1.1 INTRODUCCION

A través de los siglos el hombre se ha propuesto mejorar sus condiciones de vida,

facilitar sus labores cotidianas, mejorar los procesos de producción, ser competitivos y

generar mayor riqueza por medio de su trabajo, evitando actividades repetitivas e incluso,

tener que hacerlo por sí mismo.

A partir de la inventiva, experiencia y de más virtudes que el hombre posee, ha

podido generar miles de soluciones a sus problemas cotidianos, si unimos parte de estas

virtudes con la necesidad de mejorar, ser más competitivos, reducir su participación en los

trabajos pesados y generar para sí mismo mayores beneficios, encontramos soluciones tan

creativas y a la vez tan avanzadas que nos permiten eliminar por un instante los límites que

el hombre como ser racional posee.

En medio de su afán por mejorar sus producciones, conseguir mayores beneficios y

ser mejor cada día, el hombre de la mano de la tecnología, grandes investigaciones y una

infinidad de posibilidades ha logrado crear sistemas automáticos, que de una u otra manera

han hecho fácil y a la vez productiva la vida.

Estos sistemas, creados a partir de conceptos básicos de las diferentes ciencias y

ramas de la industria, han generado la necesidad de tener todo proceso de manera

automática, a partir de esta idea, se concibe la automatización como una serie de sistemas

que de manera automática o semiautomática logran realizar cualquier trabajo en menos

tiempo y con mayor calidad.

Hoy en día las empresas buscan invertir para ser más competitivas y eficientes; la

automatización industrial es una alternativa a ese requerimiento; y las nuevas tecnologías

existentes van acompañadas de la necesidad de tener un proceso mejor cada día.

CFE

En este aspecto, es destacable que el nivel del avance es alto si hablamos de

tecnología, cuyo foco de atención son las grandes compañías, sin embrago en la pequeña y

mediana empresa existe una brecha en la incorporación de estas nuevas tecnologías.

CFE no es la exención día con día va mejorando sus procesos, introduciendo nuevas

tecnologías para tener una mejor calidad en todo su sistema. Así como también impulsar a

las nuevas generaciones de trabajadores a seguir actualizándose con las nuevas tecnologías.

Es por ello que se pretende implementar un sistema de control lazo cerrado, como

primera etapa implementara un control con un PLC, para quitar las señales digitales a los

controladores que activan las alarmas de la evaporadora, como segunda etapa se pretende

poner un módulo de expansión analógico al PLC de entradas y salidas, para controlar lo

elementos de finales que manipulan los controladores, con estas mejoras se eliminaran los

controladores y se unificara el control del tablero, ya que cada controlador que está

instalado es un control por separado, con esta automatización ayudara al trabajador a

detectar con mayor facilidad las fallas continuas localizadas en el sistema de agua de

repuesto al ciclo que registra el departamento de instrumentación y control.

CFE

6

1.2 Antecedentes

Antes de su fundación, el suministro eléctrico era proporcionado por tres compañías

privadas, The Mexican Light and Power Company, en el centro; el consorcio The American

and Foreign Power Company, con tres sistemas interconectados en el norte y, la Compañía

Eléctrica de Chapala, en el occidente de México.

En 1937, México tenía 18.3 millones de habitantes; de los cuales, únicamente siete

millones (38%) contaban con servicio de energía eléctrica, proporcionado con serias

dificultades por tres empresas privadas. La oferta no satisfacía la demanda, las

interrupciones de luz eran constantes y las tarifas muy elevadas. Además, esas empresas

se enfocaban a los mercados urbanos más redituables, sin contemplar en sus planes de

expansión a las poblaciones rurales, donde habitaba más de 62% de la población.

Para dar respuesta a esas situaciones que no permitían el desarrollo económico del

país, el Gobierno federal decidió crear, el 14 de agosto de 1937, la Comisión Federal de

Electricidad, que en una primera etapa se dio a la tarea de construir plantas generadoras

para satisfacer la demanda, y con ello beneficiar a más mexicanos mediante el bombeo de

agua de riego, el arrastre y la molienda; pero sobre todo, con alumbrado público y para

casas habitación.

Los primeros proyectos de CFE se emprendieron en Teloloapan, Guerrero;

Pátzcuaro, Michoacán; Suchiate y Xía, en Oaxaca, y Ures y Altar, en Sonora. En 1938, la

empresa tenía apenas una capacidad de 64 kW, misma que, en ocho años, aumentó hasta

alcanzar 45,594 kW. Entonces, las compañías privadas dejaron de invertir y nuestra

empresa se vio obligada a generar energía para que éstas la revendieran.

CFE

7

En 1960, de los 2,308 MW de capacidad instalada en el país, CFE aportaba 54%; la

Mexican Light, 25%; la American and Foreign, 12%, y el resto de las compañías, 9%. Sin

embargo, a pesar de los esfuerzos de generación y electrificación, para esas fechas

apenas 44% de la población contaba con electricidad. Tal situación del Sector Eléctrico

Mexicano motivó al entonces Presidente Adolfo López Mateos a nacionalizar la industria

eléctrica, el 27 de septiembre de 1960.

A partir de entonces, se comenzó a integrar el Sistema Eléctrico

Nacional, extendiendo la cobertura del suministro y acelerando la industrialización del país.

Para ello, el Estado mexicano adquirió los bienes e instalaciones de las compañías privadas,

mismas que operaban con serias deficiencias, por la falta de inversión y los problemas

laborales.

Para 1961, la capacidad total instalada en el país ascendía a 3,250 MW. CFE vendía

25% de la energía que producía y su participación en la propiedad de centrales generadoras

de electricidad pasó de cero a 54%. En poco más de 20 años, nuestra empresa había

cumplido uno de sus más importantes cometidos: ser la entidad rectora en la generación de

energía eléctrica. En esa década, la inversión pública se destinó en más de 50% a obras de

infraestructura. Con parte de estos recursos se construyeron importantes centros

generadores, entre ellos los de Infiernillo y Temascal. En esos años se instalaron plantas

generadoras por el equivalente a 1.4 veces lo hecho hasta entonces, alcanzando, en 1971,

una capacidad instalada de 7,874 MW.

Al finalizar los 70, se superó el reto de sostener el mismo ritmo de crecimiento, al

instalarse entre 1970 y 1980 centrales generadoras por el equivalente a 1.6 veces, para

llegar a una capacidad instalada de 17,360 MW. En la década de los 80, el crecimiento

Fue menos espectacular, principalmente por la disminución en la asignación de

recursos. No obstante, en 1991 la capacidad instalada ascendía a 26,797 MW.

CFE

8

Actualmente, la capacidad instalada en el país es de 48,260 MW*, de los cuales

46.12% corresponde a generación termoeléctrica de CFE; 21.39% a

*productores independientes de energía (PIE); 22.11% a hidroelectricidad; 5.39% a

centrales carboeléctricas; 1.99% a geotérmica; 2.83% a nucleoeléctrica, y 0.18% a

eoloeléctrica.

El día de hoy, 128,446 localidades tienen electricidad y sus habitantes reciben una

atención más rápida y cómoda en las 951 oficinas de atención al público y los 1,980 cajeros

CFEmático, en los que se puede pagar el recibo de luz a cualquier hora, los 365 días del

año.

CFE

9

1.3 Justificación

Por medio del proyecto “sistema de agua de repuesto al ciclo” se pretende

implementar un controlador lógico programable (PLC), en el área de la evaporadora que se

encuentra en la terminal termoeléctrica Manuel Álvarez Moreno, esta iniciativa de mejora

ayudara a detectar con facilidades señales y reducir espacio, costos de material, errores

por perdidas de señal, cambiar el cableado en mal estado, etc. actualmente se usan 7

controladores y cada uno de ellos es un sistema de control por separado, se pretende

unificar los sistemas con la instalación de un PLC, la manera en que funcionara es, el

sensor manda la señal al PLC, este a su vez envía la señal al cuarto de control, en caso de

exceder los límites programados dentro del PLC se activara una señal de alarma.

Hoy en día la tecnología ha avanzado y por ello me doy la tarea de hacer más

eficientes y seguros dichos procesos mediante la implementación de nuevas tecnologías.

1.4 Objetivo.

Propuesta de implementación de un sistema automático para monitorear y reducir

las fallas que pueda tener el proceso en el área del agua de repuesto al ciclo de la

evaporadora.

1.5 Problemas a Resolver

Los problemas reportados por el departamento de instrumentación son los siguientes:

- Fallas constantes por el mal estado de los componentes del tablero de control.

- Renovar el tablero de control.

-Perdida de señales por el cable en mal estado.

- Diagramas no actualizados.

CFE

10

1.6 Alcances y Limitaciones

1.6.1 Alcances

Se realizará modificación física a 2 tableros de control, diagramas de conexión en

un software de diseño y programación de un PLC de prueba, se entregara al departamento

de instrumentación y control para solicitar su planeación y gestión.

1.6.2 Limitación

- Tiempo limitado para la realización del proyecto.

- Información sobre modificaciones al tablero de control no registradas.

- Diagramas eléctricos obsoletos y deteriorados.

-Desconocimiento del proceso de control.

-Programación de PLC con entradas y salidas analógicas.

- El acceso a la información del proceso de generación de energía es restringido y

confidencial.

CFE

11

Capítulo 2: Descripción General de la Empresa.

2.1 Características generales de la empresa.

La Comisión Federal de Electricidad (CFE) es una empresa del gobierno mexicano

que genera, transmite, distribuye y comercializa energía eléctrica para más de 35.6 millones

de clientes, lo que representa a más de 100 millones de habitantes, e incorpora anualmente

más de un millón de clientes nuevos.

En la CFE se produce la energía eléctrica utilizando diferentes tecnologías y

diferentes fuentes de energético primario. Tiene centrales termoeléctricas, hidroeléctricas,

carboeléctricas, geotermoeléctricas, eoloeléctricas y una nucleoeléctrica.

Para conducir la electricidad desde las centrales de generación hasta el domicilio de

cada uno de sus clientes, la CFE tiene más de 760 mil kilómetros de líneas de transmisión,

y de distribución.

En cuanto al volumen de ventas totales, 99% lo constituyen las ventas directas al

público y el 0.5% restante se exporta.

La CFE es también la entidad del gobierno federal encargada de la planeación del

sistema eléctrico nacional, la cual es plasmada en el Programa de Obras e Inversiones del

Sector Eléctrico (POISE), que describe la evolución del mercado eléctrico, así como la

expansión de la capacidad de generación y transmisión para satisfacer la demanda en los

próximos diez años, y se actualiza anualmente.

CFE

12

El compromiso de la empresa es ofrecer servicios de excelencia, garantizando altos

índices de calidad en todos sus procesos, al nivel de las mejores empresas eléctricas del

mundo.

CFE es un organismo público descentralizado, con personalidad jurídica y

patrimonio propio.

La misión es prestar el servicio público de energía eléctrica con criterios de

suficiencia, competitividad y sustentabilidad, comprometidos con la satisfacción de los

clientes, con el desarrollo del país y con la preservación del medio ambiente.

La visión es ser una empresa de energía, de las mejores en el sector eléctrico a nivel

mundial, con presencia internacional, fortaleza financiera e ingresos adicionales por

servicios relacionados con su capital intelectual e infraestructura física y comercial.

Una empresa reconocida por su atención al cliente, competitividad, transparencia,

calidad en el servicio, capacidad de su personal, vanguardia tecnológica y aplicación de

criterios de desarrollo sustentable.

2.1.1 Tipos de servicios que se prestan.

El principal servicio es generar energía eléctrica para satisfacer las necesidades del

usuario cumpliendo con los estándares de calidad de energía, teniendo una buena

planeación, operación y mantenimiento de los sistemas involucrados y así la Gerencia

Regional de Producción de Occidente cumpla con la entrega al Sistema Eléctrico Nacional.

CFE

2.1.2 Estructura organizacional

Estructura general de Comisión Federal De Electricidad (CFE) en México, el

organigrama lo encabeza DR. Enrique Ochoa Reza, quien es el director general de

Comisión Federal De Electricidad a nivel nacional.

Figura 1. Estructura organizacional de comisión federal de electricidad

CFE

14

La central termoeléctrica Manuel Álvarez moreno está dentro de la dirección de

operaciones, el ING Luis Carlos Hernández Ayala tiene esta dirección, la cual es la que

rige tanto a generación, transmisión y distribución, son las áreas con las que se logra que la

electricidad llegue a cada uno de los hogares de México.

Figura. 2 Dirección de Operaciones

CFE

15

Dentro de la subdirección de generación esta un apartado llamado coordinación de

generación termoeléctrica, ahí es donde se encuentra todas las termoeléctricas del país,

En el apartado de gerencia de producción termoeléctricas esta la división de rangos

de la termoeléctrica Manuel Álvarez Moreno, el cual se explica en el subtema llamado

caracterización del área de trabajo.

Figura. 3 Coordinación De Generación Termoeléctrica.

CFE

16

2.1.3 Descripción Del Proceso.

Para llevar a cabo la generación de energía eléctrica en cualquier central termoeléctrica de

gran capacidad como es CT Manzanillo II, es necesaria la interacción de diferentes sistemas que

hacen cumplir los requisitos necesarios para el ciclo de generación.

El tener el objetivo de generar 350 MW no es una meta muy sencilla, en este

proceso intervienen más de 35 sistemas diferentes entre los más importantes están; sistema

de condensado, agua de alimentación, agua vapor, aire gases, aceite lubricante a turbina

vapor principal, vapor auxiliar, aceite de sellos, control de quemadores, agua de

circulación, agua de sellos, agua de enfriamiento, aire comprimido entre muchos más.

La energía generada en la central termoeléctrica Manzanillo II es entregada al

sistema eléctrico nacional mediante la interconexión con la subestación Manzanillo II a

través de las líneas de transmisión de 400 KV a las subestaciones Tapeixtles y Carapan.

Por la ubicación de la Central, la dirección operación y supervisión así como la

seguridad de la red, corresponde al área de control de occidente CENACE (Centro

Nacional de Control de Energía) el manejo de esta planta.

En el campo de esta Central se cuenta con equipo considerado como equipos

principales y auxiliares, los equipos principales de esta planta son; Turbina, Generador de

vapor y Generador eléctrico. Los equipos auxiliares son; ventiladores, calentadores

regenerativos, bombas, motores, interruptores eléctricos de gran tamaño, extractores y

eyectores, incluso el condensador.

Los equipos que mencionamos son los encargados de estar cumpliendo con el

objetivo de esta planta que es generando 350 MW por unidad.

CFE

17

2.2 Caracterización del área de trabajo.

El organigrama de la Central Termoeléctrica Manuel Álvarez Moreno cuenta con

una superintendencia, este puesto lo ocupa el ingeniero J. Isabel Reséndiz , después de este

pues sigue la secretaria, el jefe de seguridad e higiene, el superintendente de producción,

superintendente de mantenimiento, administración general y jefe de departamento de

trabajo, dentro de cada departamento mencionado se encuentran las jefaturas, la de

instrumentación y control está dentro del superintendente de mantenimiento, el ingeniero

Carlos Chávez Chávez está encargado de la jefatura de instrumentación y control, a su

cargo tiene al supervisor José Luis Hueso quien a la vez comanda a los técnicos superiores

y estos a los técnicos.

Figura. 4 organigrama interno de la planta Manuel Álvarez Moreno

CFE

18

2.2.1 Función del departamento donde se realiza la residencia

La Central Termoeléctrica Manzanillo II de la región occidente de Manzanillo está

organizada de la siguiente manera, con un jefe de departamento para cada área

específica, son las siguientes:

Instrumentación

Operación

Eléctrico

Mecánico

Químico

Análisis y Resultados

Tecnologías de la Información

Programación

Civil

Capacitación

Seguridad

Administrativo

El personal que integra esta central es personal Técnico, Administrativo y de base,

dividido de acuerdo a su especialidad con el propósito de cubrir las diferentes áreas y

poder así tener una mejor operación y disponibilidad de la Central.

El departamento de instrumentación está encargado de supervisar y mantener el

correcto funcionamiento de todos los instrumentos que están controlando, censando,

monitoreando, transmitiendo el proceso de generación.

El departamento de Instrumentación y Control cuenta con un jefe de departamento

con línea de mando a 2 supervisores, encargados de la asignación y tareas a las 11 parejas

de Técnicos superiores y Técnicos instrumentistas.

Su capacitación es constante, para mejorar su conocimiento en la resolución de

situaciones de fallas que son comunes en los sistemas termoeléctricos.

CFE

19

Existe un técnico analista dentro del departamento de instrumentación y control que

desarrolla las labores de control y captura de las órdenes de trabajo (OT’S), así como el

control de mantenimiento a los equipos tales como: transmisores, sensores, válvulas,

controladores, analizadores, etc.

En lo que respecta al personal sindicalizado en este departamento se cuenta con un

analista y un Técnico Superior que a su cargo tiene un Técnico.

Figura 5. Organigrama del Departamento de Instrumentación y

Control.

CFE

Capítulo 3: Marco Teórico.

3.1 Automatización

Automatización Industrial es el uso de sistemas o elementos computarizados y

electromecánicos para controlar maquinarias y/o procesos industriales (Piedrafita Moreno,

2003).

La automatización como una disciplina de la ingeniería que es más amplia que un

sistema de control, abarca la instrumentación industrial, que incluye los sensores, los

transmisores de campo, los sistemas de control , los sistemas de transmisión y recolección

de datos y las aplicaciones de software en tiempo real para supervisar, controlar las

operaciones de plantas o procesos industriales.

Las principales ventajas de aplicar automatización a un proceso son:

Reemplazo de operadores humanos en tareas repetitivas o de alto riesgo.

Reemplazo de operador humano en tareas que están fuera del alcance de sus

capacidades como levantar cargas pesadas, trabajos en ambientes extremos o tareas

que necesiten manejo de una alta precisión

Incremento de la producción. Al mantener la línea de producción automatizada, las

demoras del proceso son mínimas, no hay agotamiento o desconcentración en las

tareas repetitivas, el tiempo de ejecución se disminuye considerablemente según el

proceso.

CFE

21

3.1.1 Sistema De Control Lazo Abierto

Sistema en que solo actúa el proceso sobre la señal de entrada y da como resultado

una señal de salida independiente a la señal de entrada, pero basada en la primera (Fridman,

2006). Esto significa que no hay retroalimentación hacia el controlador para que éste pueda

ajustar la acción de control. Es decir, la señal de salida no se convierte en señal de entrada

para el controlador.

Estos sistemas se caracterizan por:

Ser sencillos y de fácil concepto.

Nada asegura su estabilidad ante una perturbación.

La salida no se compara con la entrada.

Ser afectado por las perturbaciones.

La precisión depende de la previa calibración del sistema.

Figura 6. Sistema de Control Lazo Cerrado

CFE

22

3.1.2 Sistema De Control Lazo Cerrado

Son los sistemas en los que la acción de control está en función de la señal de

salida. (Fridman, 2006)

Los sistemas de circuito cerrado usan la retroalimentación desde un resultado final

para ajustar la acción de control en consecuencia. El control en lazo cerrado es

imprescindible cuando se da alguna de las siguientes circunstancias:

- Cuando un proceso no es posible de regular por el hombre.

- Una producción a gran escala que exige grandes instalaciones y el hombre no es capaz de

manejar.

- Vigilar un proceso es especialmente difícil en algunos casos y requiere una atención que

el hombre puede perder fácilmente por cansancio o despiste, con los consiguientes riesgos

que ello pueda ocasionar al trabajador y al proceso.

Sus características son:

Ser complejos, pero amplios en cantidad de parámetros.

La salida se compara con la entrada y le afecta para el control del sistema.

Su propiedad de retroalimentación.

Ser más estable a perturbaciones y variaciones internas.

Figura. 7. Sistema de Control Lazo Abierto.

CFE

23

3.1.3 Norma SAMA (Asociación Científica de Fabricantes de Aparatos)

El método SAMA (Asociación Científica de Fabricantes de Aparatos) de diagramas

funcionales que emplean para las funciones block y las designaciones de funciones. Para

ayudar en procesos industriales donde la simbología binaria es extremadamente útil

aparecen nuevos símbolos binarios en líneas.

El propósito de esta norma es establecer un medio uniforme de designación los

instrumentos y los sistemas de la instrumentación usados para la medición y control. Con

este fin, el sistema de designación incluye los símbolos y presenta un código de

identificación.

SAMA ha desarrollado tal notación y esto se utiliza comúnmente para definir

estrategias de control.

Figura. 8. Notación SAMA.

CFE

24

La notación SAMA consiste en cuatro formas, una serie de letras para la

información de la etiqueta y varios algoritmos matemáticos de control. Estos componentes,

demostrados en las tablas abajo, se combinan para describir completamente la lógica de

control compleja.

Figura. 9. Nomenclatura SAMA.

CFE

25

Figura. 10. Señales SAMA.

CFE

26

3.1.4 Lazo Típico de Control

El diagrama a continuación ilustra un lazo típico de control en notación SAMA

para dar un ejemplo del método:

Figura. 11. Lazo de Control SAMA.

CFE

27

3.1.5 Norma ISA (sociedad de instrumentistas de américa)

Los símbolos y diagramas son usados en el control de procesos para indicar la

aplicación en el proceso, el tipo de señales empleadas, la secuencia de componentes

interconectadas y de alguna manera, la instrumentación empleada. ISA (Sociedad de

Instrumentistas de América) publica normas para símbolos, términos y diagramas que son

generalmente reconocidos en la industria

Identificación del Instrumento

Los instrumentos son generalmente identificados por números en una etiqueta. El

número de la etiqueta identifica (1) la función en el proceso y (2) el lazo de control en el

cual está localizado. La figura 2–1 indica cómo las letras y los números son seleccionados y

agrupados para lograr una rápida identificación.

Figura. 12. Nomenclatura ISA.

CFE

28

La función o variable de proceso puede ser fácilmente asociada con el tipo de

medición hecha en el proceso. Así, el FRC (controlador registrador de flujo) mostrado en la

figura. Las letras del alfabeto son utilizadas para formar la combinación de estos nombres.

Figura. 13. Ejemplo de nomenclatura ISA.

CFE

29

Un sistema de identificación de instrumentos podría incluir los siguientes

Componentes:

1. Etiqueta con números para definir la función en el proceso y la localización del

instrumento.

2. Símbolos para identificar las señales del control de procesos neumáticas, hidráulicas,

capilares, electrónicas, sónicas o radiactivas.

3. Símbolos para representar dispositivos de control primarios y finales que gobiernan el

flujo, nivel, presión y temperatura.

Figura. 14. Simbología ISA.

CFE

30

3.1.6 Lazo típico notación ISA:

Figura. 15. Lazo de Control ISA.

CFE

31

3.2 instrumentación

Es el grupo de elementos que sirve para medir, controlar o registrar variables de un

proceso con el fin de optimizar los recursos utilizados en este. Con esta podemos

monitorear lo que está sucediendo en un determinado proceso, lo cual sirve para verificar

si el mismo va encaminado hacia donde deseamos, y de no ser así, podremos usar la

instrumentación para actuar sobre algunos parámetros del sistema y proceder de forma

correctiva.

3.2.1 Instrumentos Ciegos

Son aquellos que no tienen indicación visible de la variable, tales como presos tatos y

termostatos (interruptores de presión y temperatura respectivamente) que poseen una escala

exterior con un índice de selección de la variable.

Son también instrumentos ciegos, los transmisores de caudal, presión, nivel y

temperatura sin indicación.

Figura. 16. Válvula de control y medidor de flujo.

CFE

32

3.2.2 Instrumentos Indicadores

Disponen de un índice y de una escala graduada en la que puede leerse el valor de la

variable. Según la amplitud de la escala se dividen en indicadores concéntricos y

excéntricos. Existen también indicadores digitales que muestran la variable en forma

numérica con dígitos.

Figura. 17. Instrumentos indicadores.

CFE

33

3.2.3 Instrumentos Registradores

Registran con trazo continuo o a puntos la variable, y pueden ser circulares o de

gráfico rectangular o alargado según sea la forma de gráfico.

Los registradores de gráfico circular suelen tener el gráfico de 1 revolución en 24

horas mientras que en los de gráfico rectangular la velocidad normal del gráfico es de unos

20 mm/hora.

Figura. 18. Pirómetros.

CFE

34

3.2.4 Elementos Primarios (sensores)

Están en contacto con la variable y utilizan o absorben energía del medio controlado

para dar al sistema de medición una indicación en respuesta a la variación de la variable

controlada.

El efecto producido por el elemento primario puede ser un cambio de presión,

fuerza, posición, medida eléctrica.

Figura. 19. Sensores.

CFE

35

3.2.5 Transmisores

Captan la variable de proceso a través del elemento primario y la transmiten a

distancia en forma de señal neumática de margen 3 a 15 psi (libras por pulgada cuadrada) o

electrónica de 4 a 20 mA de corriente continua.

La señal neumática de 3 a 15 psi equivale a 0,206 - 1,033 bar (0,21 - 1,05 kg/cm por

lo cual, también se emplea la señal en unidades SI 0,2 a 1 bar Así mismo, se emplean

señales electrónicas de 1 a 5 mA de 10 a 50 mA y de 0 a 20 mA, si bien la señal

normalizada es de 4-20 mA.

Figura. 20. Trasmisor.

CFE

36

3.2.6 Transductores

Recibe una señal de entrada función de una o más cantidades físicas y la convierten

modificada o no a una señal de salida. Son transductores, un relé, un elemento primario, un

transmisor, un convertidor PP/I (presión de proceso a intensidad), un convertidor PP/P

(presión de proceso a señal neumática), etc.

3.2.7 Convertidores

Son aparatos que reciben una señal de entrada neumática (3-15 psi) o electrónica (4-

20 mA) procedente de un instrumento y después de modificarla envían la resultante en

forma de señal de salida estándar.

Ejemplo: un convertidor P/I (señal de entrada neumática a señal de salida

electrónica, un convertidor I/P (señal de entrada eléctrica a señal de salida neumática).

Figura. 21. Transductor.

Figura. 22. Convertidores.

CFE

37

3.2.8 Receptores

Reciben las señales procedentes de los transmisores y las indican o registran. Los

receptores controladores envían otra señal de salida normalizada a los valores ya indicados

3 -15 psi en señal neumática, 4 -20 mA en señal electrónica, que actúan sobre el elemento

final de control.

3.2.9 Controladores

Comparan la variable controlada (presión, nivel, temperatura, flujo) con un valor

deseado y ejercen una acción correctiva de acuerdo con la desviación.

La variable controlada la pueden recibir directamente, como controladores locales o

bien indirectamente en forma de señal neumática, electrónica o digital procedente de un

transmisor.

Figura. 23. Receptores.

Figura. 24. Controladores.

CFE

38

3.2.10 Elementos Finales De Control

Recibe la señal del controlador y modifica el caudal del fluido o agente de control.

En el control neumático, el elemento suele ser una válvula neumática o un servomotor

neumático que efectúan su carrera completa de 3 a 15 psi (0,2 - 1 bar). En el control

electrónico la válvula o el servomotor anteriores son accionados a través de un convertidor

de corriente a presión (I/P) o señal digital a presión que convierte la señal electrónica de 4 a

20 mA o digital a neumática 3 -15 psi. En el control eléctrico el elemento suele ser una

válvula motorizada que efectúa su carrera completa accionada por un servomotor eléctrico.

Figura. 25. Válvula Neumática.

CFE

39

3.2.11 Controlador Lógico Programable (PLC)

Los PLC fueron inventados en respuesta a las necesidades de la automatización de

la industria automotriz norteamericana por el ingeniero estadunidense DICK MORLEY. El

control, las secuenciación y la lógica de manufactura de automóviles eran realizados

utilizando relés, contadores y controladores.

Un autómata programable es un sistema electrónico programable diseñado para ser

usado en un entorno industrial, que utiliza una memoria programable para el

almacenamiento interno de instrucciones orientadas al usuario, para implantar soluciones

específicas tales como, funciones lógicas, secuencia, temporización recuentos y funciones

aritméticas con el fin de controlar mediante entradas y salidas digitales y análogas diversos

tipos de máquinas o procesos

Clasificación:

Compactos:

En un solo bloque se encuentran la CPU, la fuente de alimentación, la sección de

entradas y salidas, y el puerto de comunicación, este tipo de PLC se utiliza cuando nuestro

proceso a controlar no es demasiado complejo y no requerimos de un gran número de

entradas y/o salidas o de algún módulo especial.

Figura. 26. PLC.

CFE

40

Modular:

Se separan los módulos de entrada/salida digitales, como los módulos de entradas/salidas

analógicas, fuentes de alimentación, CPU, etc.

Figura. 27. PLC Modular.

En la selección de un PLC se debe de tomar en cuenta los siguientes aspectos:

- Capacidad de entradas y salidas

- Módulos funcionales (análogos, digitales, comunicación,..)

- Cantidad de programas que puede ejecutar al mismo tiempo (multitarea).

- Cantidad de contadores, temporizadores, banderas y registros.

- Lenguajes de programación.

- Capacidad de realizar conexión en red de varios PLC.

- Respaldo de la compañía fabricante del PLC, servicio y repuestos.

- Compatibilidad con equipos de otras gamas.

-Nivel de voltaje de entrada.

-Marcas de PLC que la empresa tiene instalado en sus procesos.

-Capacitación del personal.

CFE

41

Capítulo 4. Desarrollo Del Proyecto Propuesto

Se realizaron los diagramas de conexión de cada una de los controladores, dichos

diagramas se muestran en el inciso 4.3, también se hiso la propuesta de instalar un PLC de

prueba en el tablero de control de agua de repuesto al ciclo, Como primera etapa es quitarla

las señales digitales a los controladores y mandarlas al PLC, dichas señales activan las

alarmas del tablero, este está compuesto por 7 controladores que censan la presión, nivel,

temperatura y flujo, cada control es independiente, todas se van a mandar al cuarto de

control, esta programación se visualiza en el inciso 4.4.

Por políticas de la empresa está prohibido usar el logotipo de CFE, información de

su proceso, fotografías, diagramas, etc.; si se llega a romper alguna de sus políticas el

castigo es al sustentación definitiva, es por eso que el desarrollo del proyecto se llevara

apegado a las policitas de CFE.

4.1 Proceso Del Agua De Repuesto Al Ciclo

Para entender el proceso se recomienda revisar los conceptos usados dentro del

ciclo en el apartado de glosario de términos.

Descripción general de la planta purificadora de agua de mar:

4.1.1 Ciclos De La Planta

El evaporador está constituido por ocho etapas. El agua de mar pasa primeramente

por la zona de condensación entrando por la última etapa y sale por la primera, después de

esto entra al calentador en donde se le eleva la temperatura al valor requerido, del

calentador pasa a la primera etapa pero ahora a la zona de evaporación.

La evaporación ocurre en cada etapa de la evaporadora (de la primera a la última), la

salmuera remanente la última etapa es descargada por la bomba de agua de purga. El vapor

producido es condensado por el flujo de alimentación en la zona de condensación.

CFE

42

El destilado de la primera etapa fluye a la segunda, el de la segunda junto con la

primera, fluye a la tercera, y así sucesivamente. El destilado de todas las etapas es

finalmente colectado en la última, y extraído por la bomba.

El proceso continuo es, descargar salmuera, consumir vapor, alimentando agua de

mar y produciendo destilado.

4.1.2 Ciclo De Agua De Mar

El agua de mar filtrada es bombeada al evaporador y su flujo es controlado. El agua

se alimenta a través de los tubos situados en la zona de condensación, en donde adsorbe el

calor del vapor generado en la zona de evaporación.

Saliendo de la zona de condensación entra al calentador de salmuera en donde se le

incrementa la temperatura hasta el valor operativo prefijado.

La temperatura es controlada mediante la admisión de vapor al calentador. Del

calentador, el flujo continúa por la zona de evaporación del evaporador entrando por la

primera y continuando sucesivamente hasta la octava, en donde el agua residual es extraída.

El agua de mar aguas arriba del evaporador es bifurcado y usado como agua de

enfriamiento del condensador de eyectores.

4.1.3 Ciclo De Evaporación Y Purga De Salmuera

Después de efectuarse la evaporación en todas las cámaras, el flujo en la última

etapa contiene una alta concentración de sales, este residual es descargado mediante una

bomba. El nivel de salmuera en la última etapa es controlado automáticamente por la

válvula controladora de nivel situada en la línea de descarga de la bomba de purga.

4.1.4 Ciclo De Vapor Producido Y Agua Destilada

El vapor liberado en la zona de evaporación pasa a través de los separadores de

niebla, y luego entra a la zona de condensación. El vapor cede calor latente al agua de

alimentación y se condensa en el exterior de os tubos.

CFE

43

El destilado colectado en las charolas fluye a través de las comunicaciones entre

ellas de una etapa a otra, en donde se evapora una parte debido a la diferencia de presión.

El mismo fenómeno ocurre en todas las etapas y el destilado es finalmente colectado

en la última etapa del evaporador. El destilado es extraído en la última etapa por la bomba

Correspondiente, el nivel es controlado automáticamente mediante una válvula de

control situada en la línea de descarga de la bomba.

Un detector de conductividad verifica la pureza del destilado y cuando la

conductividad se eleva se drena automáticamente.

4.1.5 Ciclo Del Vapor

4.1.5.1 Ciclo Del Vapor De Calentamiento

Vapor de extracción del turbogenerador es usado como fuente de calor para el

calentador de salmuera a condiciones normales de operación.

El vapor auxiliar es usado como fuente de calentamiento del calentador de agua

cuando por alguna causa no se disponga de vapor de extracción. La presión del vapor

auxiliar es reducida a niveles convencionales para la válvula de control de temperatura la

cual controla el flujo adecuado de vapor al calentador para mantener constante la

temperatura prefijada del agua de mar.

El vapor antes de la válvula de control de temperatura es sobrecalentado, por lo que

es necesario inyectarle condensado después de la válvula para reducir la temperatura del

vapor a niveles cercanos a la condensación de acuerdo a las condiciones del calentador.

El vapor que entra al calentador se condensa en el exterior de os tubos del mismo,

luego es recolectado en un depósito del cual lo succiona las bombas de condensado y lo

regresan al ciclo principal, excepto pequeñas cantidades que se usan como agua de

atemperación.

CFE

44

El nivel de condensado en el depósito del calentador es controlado automáticamente

mediante una válvula de control colocada en la línea de descarga de la bomba. Un detector

de conductividad analiza la pureza del condensado y en caso de detectar alto valor manda

señal para drenar el condensado.

4.1.5.2 Ciclo De Vapor De Eyectores

El vapor auxiliar es utilizado para la alimentar a los eyectores los cuales extraen los

gases no condensables del evaporador y del calentador. El vapor que sale de los eyectores

es conducido al condensador de eyectores, y los gases no condensables son descargados a

la atmosfera.

4.1.6 Ciclo De Venteo

El sistema de venteo es usado para remover los gases no condensables del

evaporador y del calentador. El sistema de venteo está constituido de un condensador de

eyectores (inter y pos condensador) y de dos etapas de eyectores.

La primera cámara es venteada separadamente al intercondensador. El calentador es

venteado al intercondensador vía la primera cámara del evaporador. Las demás cámaras

tienen un arreglo de cascada y ventean por el eyector primario de la última cámara del

evaporador.

El flujo de vapor y gases no condensables es descargado a la atmosfera a través del

pos condensador.

4.1.7 Ciclo De La Inyección Química

Las sustancias químicas son impulsadas por la bomba de dosificación e inyectadas

al agua que se alimenta antes de entrar al evaporador.

La inyección es regulada manualmente mediante ajuste de la carrera de la bomba.

CFE

45

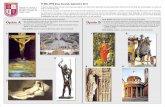

4.2 Nomenclaturas Y Simbología General de Elementos

El paso siguiente fue estudiar las nomenclaturas de CFE para cada uno de sus

instrumentos, el fin de esto es familiarizarse y así poder entender y comprender cada sigla

que contiene los elementos.

Fue un poco complicad al principio porque son muchos instrumentos los que tiene

la planta para su proceso pero con la ayuda de los técnicos del departamento de

instrumentación y control fue fácil comprender cada uno de ellos.

Figura. 28. Nomenclatura.

CFE

46

Los elementos más utilizados son el transmisor de nivel (LT), transmisor de

temperatura (TT), transmisor de flujo (FT), entre algunos otros;

Algunos dispositivos de control que actualmente fueron instalados en la

evaporadora son los controladores, con estos dispositivos el proceso es más visible y fácil

de controlar debido a que en los controladores el operador puede verificar y modificar

datos según le convengan; la función de los controladores es recibir una señal de un

transmisor, esta señal se compara con los datos que tiene programados para así tomar

decisiones como abrir cierto porcentaje alguna válvula o viceversa, activar alguna alarma y

mandar datos al cuarto de control, etc.

Figura. 29. Nomenclatura.

CFE

47

El siguiente paso fue identificar la simbología utilizada y así comprender más fácil

los diagramas de instalación, por mencionar algunas compuertas más vistas en campo es: la

de mariposa, compuerta, chek y cilindro neumático sencillo, etc. Las señales están

plasmadas en los diagramas de conexión de cada elemento instalado.

P

Señal Neumática

Señal Eléctrica

Señal Hidráulica

Señal Electrostática

Conexión a Proceso

Diafragma de Presión Balanceada

Diafragma Metálico

Con Motor Eléctrico

Cilindro Neumático Efecto Sencillo

Cilindro Neumático Doble Efecto

Compuerta

Globo

Angulo

Bola

Retención

ó Check

Mariposa

Figura. 30. Simbología de señales.

CFE

48

Se sugiere las siguientes abreviaturas para representar el tipo de alimentación:

AS alimentación de aire.

ES alimentación eléctrica.

GS alimentación de gas.

HS alimentación hidráulica.

NS alimentación de nitrógeno.

SS alimentación de vapor.

WS alimentación de agua.

Símbolos para válvulas de control.

Figura. 31. Símbolos de válvulas de control.

CFE

49

Elementos primarios de temperatura:

Elementos finales de presión:

Figura. 32. Diagramas de temperatura.

Figura. 33. Diagramas de presión.

CFE

50

Elementos primarios de flujo:

Elementos primarios de nivel:

Figura. 34. Diagramas de flujo.

Figura. 35. Diagramas de nivel.

CFE

51

Diversos tipos de símbolos:

Simbología de actuadores:

Figura. 36. Diversos símbolos.

Figura. 37. Actuadores.

CFE

52

Figura. 38. Actuadores

CFE

53

4.3 Diseño De Diagramas

Por último paso fue revisar los diagramas eléctricos de la evaporadora, ahí viene

como estaba conformado el control del proceso a sus inicios el cual ha tenido

modificaciones las cuales no están identificadas y algunas de ellas no están documentadas;

una de las dificultades como residente fue analizar y documentar las actualizaciones de los

controladores, ya que solo tiene dibujos a mano sin medidas exactas y sin todas las señales.

Además fue difícil interpretar algunos diagramas porque ya tiene 30 años que fueron

realizados, muchos de ellos están obsoletos y en mal estado debido al uso que le dan los técnicos.

Como se puede observar en la imagen 40 los diagramas ya están deteriorados y algunos

otros están muy pocos visibles, ese es lo que hace complicado seguir las líneas de instalación en el

tablero de control físicamente.

Figura. 39. Diagrama eléctrico de CFE.

CFE

54

Este control esta hecho de relé, timer, contactares los cuales la mayoría de ellos ya

no están en función, fueron sustituidos por los controladores y se pretende con la

instalación del PLC eliminaran todo esos componentes deterioraros e introducir

componentes actuales con materiales no corrosivos y que no ocasiones algún corto circuito

por ejemplo los relé de carcasa de plástico, y algunos otros dispositivos como

convertidores, registradores, transmisores se tiene la idea de cambiarlos por componentes

con tecnología actual.

Una vez comprendido las nomenclaturas, simbología diagramas y proceso de la

planta, lo que prosigue es identificar las señales que servirán de entrada para el PLC, dichas

señales las arroja los controladores, pero primero es cambiar los cables eléctricos porque

están en mal estado y pueden ocasionar perdidas de señales, es ahí donde surgió la

necesidad de instalar un PLC para captar directamente la señal del controlador sin que pase

por algún otro dispositivo ose pierda una señal.

Figura. 40. Diagrama eléctrico.

CFE

55

Los controladores tienen salidas de 24 voltios, estas salidas van a un relevador y de

ahí a una alarma, los cables que se usan en cada una de esas salidas tiene su nombre de

identificación al igual que cada relevador y cada controlador, las leyendas son las

siguientes:

CONTROLADOR RELEVADOR CABLE

TIC 766 TS301X 8E

TIC 762 TS103X 3B

FIC762 FS101AX 8B

LIC769 LS101AX

LS101BX

9 A

9B

PIC765 PS311X 3K

LIC770 LS 201AX

LS 201BX

9C

9D

LIC767 LS202AX

LS202BX

10 A

10B

Figura. 41. Leyendas de los controladores instalados en el tablero de control.

CFE

56

Como se puede observar se realizó el diseño de cada controlador, esto fue porque

cada controlador es un sistema independiente dentro del control general.

Figura. 43.controlador de temperatura 762.

Figura. 42. Controlador de temperatura 766

Figura. 44. Controlador de flujo 762. Figura. 45. Controlador de nivel 769.

CFE

57

Estos controladores su manera de operar, recibe la señal del sensor la procesa y la

compara con los valores predeterminados introducidos por el operador, por ejemplo en el

controlador de temperatura se introduce una temperatura deseada 50 grados, pero a la vez

introduces una temperatura alta 80 grados y una temperatura baja 30 grados dentro de esos

rangos, la salida del transmisor es de 4 a 20 ma, entonces el controlador siempre opera en

50 +/-, si de casualidad llega a temperatura de 80 grados se debe de activar la alarma de

temperatura alta y si llega a 30 grados se activa la alarma de la temperatura baja y así es

como trabaja el controlador.

Figura. 47. Controlador de Nivel 767. Figura. 46. Controlador de nivel 770.

CFE

58

El Ingeniero Carlos Chávez Chávez que es el jefe del departamento de

instrumentación y control, pidió que se realizan diagramas de la vista externa del tablero

de control, ya que con las modificaciones que se le hicieron últimamente, no se tiene

registro de los nuevos componentes del tablero.

Figura. 48. Representación del tablero de control.

Figura. 50. Tablero de control. Figura. 49. Registrador.

CFE

59

También se realizaron diagramas de la conexión de los controladores al PLC. En

estos diagramas se tomaron de referencia la salida de cada controlador por ejemplo, del

controlador TIC 766 su cable de salida es el 8E y va aun relevador nombrado TS301X y

de la salida del relevador va a una alarma; al instalar un PLC se eliminaran todos los

relevadores y las salidas de los controladores son a 24 volt al igual que la entrada de PLC

propuesto, así se eliminaran componentes y a la vez se ahorra en componentes, se ahorra

espacio, costos y se automatizara otra parte del proceso. En el diagrama está plasmada la

conexión de cada controlador y su alarma.

Figura. 51. Diagramas de entradas y salidas del PLC.

CFE

60

4.4 Programación de PLC con Decoresis

Una vez obtenida las señales y sus leyendas de cada elemento, se inició el programa

del PLC, el software usa fue Decoresis es un software de programación de PLC universal

esto quiere decir que para este software la marca de PLC que conectes debe de cargar el

programa que se desee, dentro de él se encuentra lenguajes como diagramas de escalera,

lista de instrucciones, bloques etc. tiene un entorno muy amigable y visual.

El jefe del departamento pidió que se realizará el programa en el software ya antes

mencionado por que se impartió un curso para todo el personal del departamento con ese

software, el PLC que se propuso fue un Mitsubishi por económico, amigable, de fácil

interacción con algunos sistemas operativos y tiene varios módulos de expansión de

entradas y salidas tanto digitales como analógicas, además la licencia del software tiene un

precio muy accesible y solamente se paga una vez cuando compras el equipo, también es

muy amigable para usarse.

En el programa se hacen llamar las entradas con el nombre del controlador y la

salida con el nombre de la alarma, dentro del software puedes hacer tu propia interfaz sin

necesidad de recurrir algún otro programa. En los anexos está plasmado como usar

Decoresis.

Figura. 52. Software Decoresis.

CFE

61

4.5 Modelo De PLC Propuesto

Se propuso un PLC marca Mitsubishi, debido a que es un PLC amigable con

su entorno de programación, el precio es muy accesible, el software solamente se paga una

vez y es muy económico, en comparación con el ALLEN-BRADLEY el cual su software

es muy costoso y cada año se debe de renovar licencia.

Mitsubishi tiene una gran variedad de PLC, por ejemplo modulares y

compactos, la novedad de esta marca es que tiene un modelo que es compacto pero con

expansiones de entradas y salidas.

Características:

- Sistema flexible en un tamaño compacto .

-El MELSEC -F serie PLC incorpora fuente de alimentación , CPU y E / S en una sola

unidad compacta.

-Cumple con las necesidades de una gran variedad de aplicaciones de usuario con opciones

de E / S, analógico.

Figura 53. Controlador lógico programable

CFE

62

4.6 Actividades Extras

CFE tiene un plan de mantenimiento preventivo es por eso que en la planta tienen

elementos como sensores con 30 años de vida y siguen funcionando, el personal es muy

cuidadoso con esos mantenimientos es por eso que la planta tiene tantos años funcionando.

Dentro de las actividades realizadas fue dar manteamiento a algunas válvulas

hidráulicas, en los anexos viene como realizar esos manteniendo, también cambiar

transmisores de temperatura, así como calibrarlos, también se realizó el cambio de gabinete

de ubicado en el cuarto de control.

El 80 % de las actividades extras realizadas fueron a válvulas, algunas fueron muy

fáciles pero otras fueron difícil por la altura debido a que se encuentran en el domo de la

caldera.

Por último se practicaron 3 simulacros por algún atentado de tsunami y se tomaron

pláticas de seguridad, por ejemplo si existiera algún incendio, temblor, un corto en alguna

estación de la plata, etc.

- Desmontaje de válvulas

- Desmontaje de trasmisores.

- Cambio de válvulas.

- mantenimiento de válvulas y trasmisores.

- curso de válvulas impartido por el técnico superior José Luis Ramírez.

-curso de PLC.

CFE

63

El ingeniero Carlos Chávez Chávez dejo muy en claro lo celoso que es CFE con su

información y no accedió a que documentara todas las actividades así como la toma de

imágenes también fue restringido por el tipo de empresa que es CFE.

Los manteamientos de válvulas mencionados en los anexos, se obtuvo el permiso de

documentarlos porque el técnico superior José Luis Rodríguez impartió curso de este tipo

de trabajo, para que los residentes pudieran entrar a planta. Creo que es importante

mencionar que de junio a diciembre del 2013 solo se reclutaron 5 residentes dentro del

departamento de instrumentación y control y yo fui el único que se le permitió realizar

trabajos en campo con los técnicos, en lo personal es muy satisfactorio y estoy muy

agradecido con el jefe del departamento por brindarme dicha oportunidad.

CFE CAPITULO 5

Capítulo 5. Resultados Obtenidos

Se hiso la propuesta de instalar un PLC para unificar el control de la evaporadora de

agua, con esta mejora se reducirá espacio, costos de material y se podrá monitorear en todo

momento dicha estación, esto fue el objetivo del proyecto el cual se logró documentar y se

validó por el supervisor del área; dentro de los alcances propuestos se hicieron diagramas

del exterior del tablero al igual de la conexión de algunos elementos como son los

controladores, cabe mencionar que a pesar de que los controladores se eliminaran el

supervisor pidió los diagramas para su documentación, también se realizó la programación

del PLC, todo esto fue enviado a la superintendencia para su validación; hubo algunas

limitación importantes, los tableros fueron modificados y alterados solo existe unos dibujos

hecho con lápiz a grandes rasgos de la conexión eléctrica de cada controlador, la falta de

capacitación para nuevas tecnologías de los técnicos y sobre todo el miedo al cambio, a

nuevas propuestas, nuevas ideas, nuevas formas de trabajo, etc .

Como futuro Ingeniero Mecatronico creo que CFE es una gran oportunidad para

aplicar los conocimientos, de control, programación de PLC, Hidráulica, Neumática,

electrónica e instrumentación, estas ramas son las requeridas para el trabajo propuesto

mencionado en el objetivo, aparte de aplicar el conocimiento aprendido dentro del aula de

clases el aprendizaje en campo es sumamente importante para el crecimiento personal,

además de la experiencia y respaldo que brinda CFE para un desempeño laboral en otras

empresas.

CFE

65

1.- Se logró entender y comprender la señalización de los elementos de la evaporadora.

2.- Se logró el diseño exterior del tablero de control con todos sus elementos

(controladores, registrador, etiquetas, alarmas, botonera, etc.).

CFE

66

3.- Se aprendió un nuevo software para a programación de PLC llamado Decoresis.

4.- Se realizó los diagramas de conexión de los controladores.

La realización del presente proyecto ha permitido la concientización dentro del

departamento, la importancia que implica la actualización e introducción de nuevas

tecnologías.

Se logró el respaldado del proyecto por parte del departamento de instrumentación y

control para la correspondiente propuesta formal a la superintendencia.

CFE CONCLUSION

6. CONCLUSION En conclusión encuentro que el haber realizado mis residencia profesionales dentro

de la empresa de CFE CT Manzanillo II, ha sido de grata satisfacción ya que se hiso uso

de conocimientos teóricos para dar soluciones en las actividades de mantenimiento que se

me presentaron, encontrando que el plan de estudios de la carrera es eficiente para lo que se

ve en la industria.

Dentro del tiempo prestado en esta empresa también se aprendió la importancia de

la seguridad en el campo laboral respetando las normas de seguridad ya establecidas por las

normas de seguridad NMX-SAST-001 así como observe el cumplimiento de la ISO 9001 la

certificación de calidad de la empresa al saber que el proceso de generación cumple con los

requisitos que le demanda el Sistema Eléctrico Nacional, la ISO 14001 haciendo cumplir

con el cuidado ambiental ya que en el proceso de la generación hay factores que se cuidan

mucho que implican la generación de residuos y emanaciones de gases que están

controladas y cumplen con dicha certificación.

El Mantenimiento Preventivo y Correctivo que se da a los distintos instrumentos es

una actividad básica del departamento, así como el restablecimiento de los sistemas para

que no afecte en la generación de la Central y así cumplir con el objetivo de generación.

El nuevo software de programación de PLC es de mucha ayuda para el campo

laboral debido amplia eficiencia en la programación de diferentes marcas así como su

diversidad de lenguajes y su facilidad para programar, visualizar y sobre todo aprender

nuevas formas de programar PLC.

Respecto al objetivo se logró la aceptación de instalar un PLC con el cual se

reducirá espacio del tablero, se eliminaran algunos elementos eléctricos y sobre todo se va a

monitorear todas las fallas que puedan ocurrir en el sistema.

CFE

68

7. GLOSARIO

Dosificación química: Método de prevención de incrustaciones alcalinas que consiste en

adicionar sustancias químicas al agua de repuesto.

Salmuera: Cualquier flujo del evaporador con un contenido de solidos mayor que el

contenido de solidos disueltos en el agua.

Purga salmuera: Es la salmuera que sale de la evaporadora después de que una parte del

contenido de agua ha sido extraída por evaporación.

Razón de concentración: En la relación entre los sólidos disueltos contenidos en la

salmuera con respecto a los que trae el agua de mar.

Condensado: Es el vapor de calentamiento condensado en los tubos del calentador de

salmuera.

Conductividad: Es una medida indirecta de la cantidad de sólidos y gases disueltos en una

muestra de agua.

Eliminadores de niebla: Son capas de mallas de acero inoxidable que sirven para

interceptar los arrastres de sales que se producen cuando se genera la evaporación.

Atemperador: Boquilla atomizadora instalada a la entrada de la línea de vapor al

calentador de salmuera, con el propósito de bajarle la temperatura al vapor de

calentamiento.

Destilado: Vapor condensado, acumulado en los tubos trasferencia de calor del evaporador

en la zona de condensación. Es el producto de la evaporadora.

CFE

69

Agua de alimentación: Agua de mar que entra en la zona de condensación de la

evaporadora. Esta se alimenta a la primera cámara de la zona de evaporación después de

haber recibido el calentamiento requerido.

Charolas de destilado: Son recipientes para colectar el destilado de cada etapa de la

evaporadora.

Cámara de evaporación: Parte interna del evaporador que comprende una zona de

evaporación, eliminadores de niebla, zona de condensación y charolas de destilado.

Zona de evaporación: Parte inferior del evaporador donde se produce la evaporación, el

flujo que pasa por esta parte es agua de mar.

Zona de condensado: Parte superior interna del evaporador donde se condensa el vapor

producido en la zona de evaporación, esta zona maneja vapor y destilado.

Gases no condensables: Son gases tales como el dióxido de carbono y otros

constituyentes del aire, los cuales no condensan bajo las condiciones de operación presentes

en el sistema. Estos gases deben de ser removidos para prevenir la formación de capas de

impidan la transferencia de calor.

Razón de producción: Es la proporción de destilado producido con respecto al vapor

consumido en el calentador de salmuera.

Incrustación: Son sales depositadas firmemente en la superficie de transferencia de calor,

las cuales retardan la razón de trasferencia de calor. Estas sales pueden clasificarse como

alcalinas, tales como el carbonato de calcio e hidróxido de magnesio o no alcalinas, tales

como el sulfato de calcio.

Etapa: Cada cámara individual del evaporador.

CFE ANEXOS

70

8. ANEXOS A

1. Ejecutar dentro de Programas —> Festo Software —> Codesys V3 by Festo —>

CodesysV3.5

2. Primero generaremos un proyecto para luego descargarlo al controlador.

Seleccionar “File” del menú y seleccionar “New”. O seleccionarlo directamente desde la

barra de herramientas.

Aparecerá la siguiente ventana

CFE ANEXOS

71

3. Seleccionamos en ella el Controlador con el que iremos a trabajar. El mismo es el

CECC. Adicionalmente le damos un nombre al proyecto e indicamos en que carpeta será

guardado.

Seleccionar “OK”. Aparecerá la siguiente ventana: En la misma seleccionaremos el

modelo de controlador CECC-D y el lenguaje de nuestra rutina principal. Por el momento

seleccionaremos el lenguaje Ladder Logic Diagram (LD).

CFE ANEXOS

72

Antes de comenzar a programar debemos configurar nuestro sistema y definir el

controlador activo.

5. Ir a la ventana de configuración del proyecto y hacer doble click sobre “Device”.

Aparecerá la siguiente ventana

CFE ANEXOS

73

En la solapa “Communications Settings” nos posicionamos sobre “Gateway-1” y

presionamos el botón “Scan network”.

Nos aparecerá nuestro controlador. Hacemos doble click sobre el controlador para

seleccionarlo como ‘Activo’

6. Luego seleccionaremos en las propiedades de la aplicación para que nos genere la

aplicación de booteo “Boot Application” automáticamente.

Para ello nos posicionamos en el árbol del proyecto sobre “Application” y

presionamos botón derecho del mouse y seleccionamos “Properties”

CFE ANEXOS

74

Aparecerá una ventana donde iremos a la solapa “Boot application” y marcaremos

la casilla “Create implicit boot application on download”.

Ahora pasaremos a realizar una rutina sencilla para mostrar la implementación de

código.

7. Volver al árbol de nuestro proyecto y hacer doble click sobre nuestro programa

PLC _PRG(PRG).

Aparecerá desplegada la ventana del programa:

CFE ANEXOS

75

8. Desde la barra de objetos agregar un contacto normal abierto a la primera línea de

código.

9. Del mismo modo agregar una Bobina de salida. Ahora pasaremos a direccionar

las variables para ejecutar nuestra lógica.

CFE ANEXOS

76

En el árbol del proyecto hacemos doble click en “Digital Inputs” y luego

seleccionamos solapa “Digital Inputs I/O Mapping”.

El primer byte de entrada en nuestro ejemplo es el %IB0 que se direcciona bit a bit

de la dirección %IX0.0 hasta la %IX0.7. Si seleccionamos en el árbol del proyecto

“Digital Outputs” y luego la solapa “Digital Outputs I/O Mapping”, veremos el mapeo de

las salidas. El byte de salida es el %QB0 direccionado bit a bit desde la dirección %QX0.0

a la %QX0.7.

Si deseamos que las entradas y salidas físicas que no estamos utilizando en el

programa sean actualizadas y poder escribir las mismas, debemos cliquear en el casillero

“Always update variables”.

CFE ANEXOS

77

11. Nuevamente en nuestro programa principal direccionamos nuestro código de la

siguiente manera. Hacer doble click en los signos de pregunta arriba de nuestro contacto

normal abierto. Escribir la dirección %IX0.0.

12. Realizar el mismo procedimiento con la bobina de salida e ingresar la dirección

%QX0.0. El código quedará de la siguiente manera:

Ahora pasaremos a descargar el proyecto al controlador.

13. Dentro del menú ir a “Online” y seleccionar Login.

El CoDeSys compilará el proyecto y de no haber errores lo descargara al Controlador.

CFE ANEXOS

78

14. Es probable que aparezca el siguiente pedido de confirmación. Seleccionar “Yes”

15. Ahora solo falta en el mismo menú pasar al Controlador a modo RUN (Menu “Debug”

– “Start”)

Po ultimo probar que al energizar la entrada prenda la salida

CFE ANEXOS

79

Anexo B:

Mantenimiento de válvula check o válvula de retención

DEFINICIONES Y PRINCIPIO DE OPERACIÓN

Definición: Es aquella válvula que permite el paso de flujo en un solo sentido.

Principio de operación.- la presión del fluido circulante abre la válvula; el peso del

mecanismo de retención y cualquier inversión del flujo cierran la válvula. Este tipo de

válvulas se utilizan como medio de seguridad para evitar que el flujo se regrese como es

unidireccional solamente permite el paso del flujo hacia un sentido de la línea y bloquea el

otro. Se usan en forma horizontal y vertical su selección depende de la temperatura, caída

de presión que produce el tipo de fluido.

Pueden estar hechas de una amplia gama de materiales como pueden ser de bronce, hierro,

acero forjado, acero inoxidable, etc. Los extremos pueden ser roscados, con brida y soldados.

CFE ANEXOS

80

1.2.- PARTES PRINCIPALES DE LA VÁLVULA

Se compone principalmente:

Tapa: parte superior de la válvula que aísla el fluido del medio ambiente.

Empaque de la tapa: sirve para obtener la hermeticidad entre la tapa y el cuerpo de la

válvula.

Pasador: sirve para unir la bisagra con el cuerpo de la válvula.

Bola o clapeta: Pieza metálica o diferente material que con un movimiento pendular nos

permite abrir o cerrar la válvula. Realiza las funciones del tapón.

Anillo del asiento: es una pieza metálica o material diferente de forma circular que se introduce en

el cuerpo de la válvula para formar el puerto de salida de flujo y con la bola o clapeta forman el

sello.

Cuerpo: es un envolvente que contiene las partes internas de la válvula y las conexiones de entrada

y salida del flujo de proceso

CFE ANEXOS

81

1.3.-CONDICIONES PREVIAS Y MANTENIMIENTO.

Condiciones Previas

1. Utilizar el equipo de protección personal adecuado al riesgo, el cual

invariablemente deberá incluir como mínimo: protección auditiva, calzado

dieléctrico, guantes, faja y gafas de seguridad.

2. Hacer inspección de pre-uso y utilizar el equipo de maniobra y

herramientas adecuadas al trabajo a desarrollar. 3. Confirmar con el supervisor se encuentre otorgada la libranza correspondiente.

4. tuberías de proceso drenadas,

Mantenimiento

1. Desmontar la tapa de la válvula, sujetar la bola o clapeta realizando la maniobra

necesaria según el tamaño de la válvula, se extrae la bola o clapeta.

2. Se realiza inspección visual de la bola o clapeta y el asiento de sello revisando que no

se encuentre rayados o cavitados.

3. Se realizan pruebas de contacto para observar el porcentaje del área de sello, si requiere

efectuar lapeado del asiento y tapón, utilizar grasa esmeril de acuerdo al daño

encontrado.

4. Se realiza inspección del cuerpo de la válvula, en caso de tener duda de algún daño del

cuerpo, aplique algún líquido revelador de fracturas. En caso de algún daño tomar

acción correctiva.

5. Lapeado de asiento y bola.

Se coloca grasa esmeril a la superficie de sello de la bola y se golpea en contra del

anillo del asiento hasta que crea conveniente con un solvente adecuado se limpia la

bola y el asiento. Se revisa que la superficie no tenga daño se realiza la prueba de

contacto y se obtiene un sello adecuado se dá por terminado el lapeado. Si no repita

la operación hasta obtener los resultados satisfactorios.

En una superficie plana preferentemente cristal se coloca una lija del grado

requerido dependiendo del daño de la bola. Se lapéa en forma de ocho hasta

obtener una superficie plana y sin daño. Con un cristal o algún material plano del

tamaño del asiento se fija una lija del grado requerido al daño encontrado al anillo

del asiento, se une con movimientos circulares se empieza a lijar hasta obtener un

acabado satisfactorio. Se realiza prueba de contacto y si se obtiene un sello

adecuado se dá por terminado el lapeado, si no ,repita la operación hasta obtener un

sello satisfactorio.

6. Limpieza:

CFE ANEXOS

82

Efectuar limpieza con cepillo de alambre al cuerpo de la válvula y los birlos. Retirar residuos de

empaques anteriores. Aplicar grasa anterrante a los virlos.

7. Armado de la válvula: Limpiar con solvente adecuado el sello y la bola, introduzca la bola al interior del cuerpo de la

válvula, coloque el pasador revisando que entre libremente y apretándola, se quita la maniobra,

se coloca el empaque de la tapa y se coloca la tapa se efectúa el apriete de birlos en forma

cruzada.

CFE ANEXOS

83

Anexo C:

Válvula de compuerta

CFE ANEXOS

84

2.1.- DEFINICIÓN Y ESTRUCTURA DE LA VÁLVULA.

Válvula de compuerta:

Dispositivo mecánico que sirve para retener o dar paso a cualquier fluido. Este tipo de

válvulas se utiliza totalmente abierta o cerradas ya que en una posición intermedia el

asiento es erosionado por el fluido.

Estructura de la válvula:

Las válvulas de compuerta se usan principalmente donde se necesita una acción de inicio

para de un flujo; la válvula consta de 2 partes principales el actuador manual y el cuerpo de

la válvula.

2.2.- PARTES PRINCIPALES DE LA VÁLVULA

Actuador Manual: Se inicia con el muy conocido volante o llave e incluye muchas

variaciones que operan las válvulas de la manera más fácil y seguro para el usuario. Las

partes del actuador son:

Llave o Volante: Nos permite abrir o cerrar la válvula.

Tuerca del vástago: Es la parte del actuador que nos permite al conjunto volante

vástago girar libremente para obtener el movimiento ascendente o descendente

necesario para la apertura o cierre de la válvula.

Horqueta: Es el soporte del actuador que se une al casquete y los cuales en

conjunto forman el actuador.

Casquete de prensa estopa: Nos permite comprimir una cierta longitud los

empaques para evitar que exista fuga en nuestra válvula.

Vástago: Es la parte de la válvula que tiene un movimiento tanto ascendente como

descend Empaque: Nos sirve para aislar el fluido del proceso con el medio

ambiente