Sistema Automatizado de Secado de la Tacuara - Bambú en ... · y leyes termodinámicas. Usando...

Transcript of Sistema Automatizado de Secado de la Tacuara - Bambú en ... · y leyes termodinámicas. Usando...

See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/264195655

Sistema automatizado de secado de la tacuara – bambú en comunidades

productivas – Caso de estudio: Municipios San Ramón, Ascensión de Guarayos y

El Puente del Departamento de Santa...

Conference Paper · July 2012

DOI: 10.13140/2.1.2520.1287

CITATIONS

0READS

633

2 authors, including:

Jorge Antonio Nava

Universidad Mayor de San Andres

11 PUBLICATIONS 1 CITATION

SEE PROFILE

All content following this page was uploaded by Jorge Antonio Nava on 30 July 2014.

The user has requested enhancement of the downloaded file.

Sistema Automatizado de Secadode la Tacuara - Bambú enComunidades Productivas

Vladimir Martin Velasquez Mujica, y Jorge Antonio Nava AmadorFacultad de Ingeniería, Universidad Mayor de San Andrés

Av. Mariscal Santa Cruz No.1175, La Paz-Boliviae-mail: [email protected], [email protected]

Resumen— Este artículo presenta el diseño del sistema decontrol para automatizar el proceso de secado de las tablillas deTacuara-Bambú que atiende los requisitos de calidad exigidos enel biocomercio de este recurso natural, en función del contenidode humedad, y a través del control de las variables propiasdel proceso de secado, como: tiempo, temperatura ambiente yhumedad relativa. Para la comprensión del proceso de secado(en recintos cerrados llamados cámaras de secado) se realizóel modelado matemático mediante técnicas de control modernoy leyes termodinámicas. Usando también técnicas de controlclásico para el diseño del sistema de control que considera comoespecificaciones los parámetros de calidad estándar establecidosinternacionalmente para el proceso de secado del Bambú. Porúltimo, se utilizó un prototipo a escala, para simular y evaluarlas condiciones del horno real. El diseño del sistema de controly de la cámara de secado es de aplicación deseable en lascomunidades productivas de los municipios de zonas tropicalesde Bolivia, concretamente en los municipios de San Ramón,Ascención de Guarayos y El Puente del Departamento de SantaCruz. Mostrando de esta manera la posibilidad de incursionaren aspectos vinculados con el desarrollo de comunidades, en basea tecnología aplicada a los requerimientos de los ecosistemas.

Index Terms—Cámara de Secado, Tacuara-Bamú, Contenidode Humedad, Programa de Secado, Temperatura ambiente,Humedad Relativa.

I. INTRODUCCIÓN

LA Tacuara-Bambú, recurso natural de muchos países yusado en infinidad de formas y maneras, tiene fortalezas y

debilidades como corresponde a todo material orgánico. Entreestas últimas, están las posibilidades de infección por insec-tos, hongos, bacterias y otros agentes bióticos, demandandoineludiblemente la aplicación de métodos de preservación ysecado, para prolongar la vida útil de este material[1].

Hoy por hoy en Bolivia en las regiones de San Ramón,Ascención de Guarayos y El Puente del departamento de SantaCruz, los métodos utilizados para la preservación y secado delmaterial, son guiado por los conocimientos tradicionales delos pobladores, basados en la sabiduría popular que otorga la

experiencia del tiempo[2].El proceso de secado actualmente implementado es de

forma natural, donde los tallos recientemente cosechados sonalmacenados en cuartos bajo techo con ventilación naturaly ubicados en posición vertical sin tener contacto con elsuelo. El tiempo de secado varía según el contenido dehumedad del material, grosor del tallo, grado de madurez ycondiciones de secado; tomando un tiempo de trece semanasaproximadamente. Dependiendo de las condiciones de secadose presentas en los bambúes diferentes defectos, por ejemplo:agrietamiento en la superficie, rajadura en los extremos, co-lapso y deformaciones que hacen al material inservible parasu industrialización.

Entre las áreas de aplicación donde se utiliza los tallosde bambú, tenemos a la construcción, mueblería, artesaníay medicina. Pero en la actualidad el mayor consumo delos tallos de bambú está asociado a la construcción, tantoaquella de carácter permanente como la temporal. Esto sedebe a sus asombrosas propiedades de resistencia, liviandady flexibilidad, al igual que su abundancia. El bambú puedesustituir a la madera en la industria de la construcción altener una relación resistencia-peso tan alta como las mejoresmaderas, con la ventaja de ser un recurso natural de rápidarenovación.

Sin mencionar que siempre se ha conocido al bambú en suforma redonda la cual ha llegado a ser muy útil para supliralgunas necesidades; pero la tecnología hace que esto vayacambiando, y ahora no solo se utiliza al bambú como “tronco”natural de forma circular, sino que se utiliza totalmente macizoen tablones aglomerados con alta resistencia, en pisos o en lafabricación de muebles[3].

Esto se logra mediante la elaboración de laminados apartir de tiras de Bambú. Los laminados de bambú se creandividiendo la longitud de los tallos en tiras longitudinales, quepueden entonces ser utilizadas para conformar una diversidadde productos. El componente básico para la elaboración de los

laminados se obtiene de la parte gruesa del tallo, es decir, delos primeros 8 a 12 metros del tallo del Bambú. El procesode “rajado” deja 6 a 10 lajas o latillas por tallo de bambú; unsegundo paso de cepillado las convierte en “tablillas” aptaspara el proceso de laminado.

Para obtener un laminado a partir de las tablillas de Tacuara-Bambú, las tablillas deben pasar por diversos procesos. Talescomo la selección, cortado, preservación, secado y laminado.

El diseño del sistema de control ayuda a la tecnificacióne industrialización del proceso de secado de las tablillasde Tacuara-Bambú usando recintos cerrados, denominadosCámaras de Secado[4]. Donde se implemento un sistema decontrol y supervisión[11], que ajusta la temperatura ambiente,humedad relativa y velocidad del viento en el interior dela Cámara de Secado. El cual es guiado por un programade secado[5], diseñado a partir de las características propiasde las tablillas de Tacuara-Bambú, como por ejemplo: pesoespecifico, grosor, longitud, etc. Este programa de secado esdiseñado específicamente para el proceso de secado de lastablillas de Tacuara-Bambú, y garantiza alcanzar un contenidode humedad en un tiempo optimizado en relación al procesode secado de forma natural. Ayudando de esta manera aldesarrollo económico de las poblaciones de los municipiosdel departamento de Santa Cruz, a través de su incorporaciónen el biocomercio internacional con productos que cumplanmínimos de calidad.

II. MARCO DE REFERENCIA

Los municipios que fueron objeto de estudio del presenteproyecto se encuentran en el departamento de Santa Cruz,Bolivia[2]. En las provincias de Ñuflo de Chavez y Guarayos.Donde TacuaBol, una agrupación sin fines de lucro, organiza eldesarrollo, investigación y divulgación de los usos y aplicacio-nes del Bambú en Bolivia. Aportando al desarrollo productivodel país a partir de este importante recurso forestal renovabley sostenible. Esta organización se encarga de la selecciónde los cultivos de Tacuara-Bambú, siembra, mantenimiento,seguimiento, cosecha, transformación básica, transporte, ges-tión comercial y reinversión de la Tacuara-Bambú. La materiaprima, tallos de la Tacuara-Bambú, alcanzar una altura de 20metros con un diámetro interno de 10 a 12 cm y el contenidode humedad (CH) de los tallos maduros se encuentra entreun rango de 51 % a 127 %.

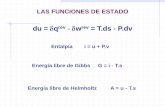

III. MARCO TEÓRICO

Durante el proceso de secado artificial, el agua es remo-vida de la superficie de las tablillas de Tacuara-Bambú porevaporación. La velocidad de evaporación en el proceso desecado automático, es controlada mediante la variación de latemperatura, humedad relativa del ambiente y la velocidad

de flujo de aire que pasa a través de la tablillas de Tacuara-Bambú[4].

Para un correcto proceso de secado es necesario el trabajoconjunto del Sistema de Control, que gestiona la temperatura,humedad relativa y velocidad del aire creando un ambienteideal alrededor de la carga (tablillas de Tacuara-Bambú), ydel Programa de Secado, que conduce por diversas etapas ladeshidratación del material[7].

IV. PROGRAMA DE SECADO

El programa de secado[5] está dividido en las etapas decalentamiento, secado, acondicionamiento y apagado de laCámara de Secado. También, es el encargado de entregar alsistema de control los valores de referencia para la temperatura(Tref(t)) y humedad relativa (HRref ) que dependen princi-palmente del valor del contenido de humedad (CHbambu) delmaterial. Para medir el contenido de humedad en el interior delas tablillas de Tacuara-Bambú se usa el parámetro TDAL[7](Temperature Drop Across the Load), que aproximadamenteindica el Contenido de Humedad en el interior de la tablillas.

V. REQUERIMIENTOS DEL PROCESO

Para automatizar el proceso de secado de las tablillas deTacuara-Bambú, es necesario un equipo de control, éste es elencargado de regular el microclima en el interior de la cámara,mediante los subsistemas de calefacción, humidificación, ydeshumidificación (Fig. 1); también, es el encargado de ad-quirir las variables físicas del proceso (temperatura, humedadrelativa y contenido de humedad). Para un secado uniformey óptimo se requiere la interacción del Sistema de Controlcon el Programa de Secado, estableciendo al controlador lascondiciones de temperatura (Tref(t)) y humedad (HRref ) enel interior de la cámara de secado según el contenido dehumedad (CHbambu).

El subsistema de calefacción, encargado de elevar la tem-peratura en el interior de la cámara de secado (Ti(t)); ademásayudará indirectamente a reducir la humedad relativa en elinterior del secadero (HRi(t)).

Para variar la humedad relativa en el interior de la cámarade secado es necesario el trabajo conjunto del subsistema dehumidificación, encargado de aumentar la humedad relativa enel interior del secadero, y del subsistema de deshumidificacióno ventilación, encargado fundamentalmente de intercambiar elaire húmedo por aire fresco, realizado mediante chimeneas yventiladores que facilitan la remoción del aguan mediante lacirculación del aire fresco a través de la carga (Fig. 1).

VI. ARQUITECTURA GENERAL

VI-A. Componentes de la Cámara de SecadoLos elementos primarios de la arquitectura de la Cámara

de Secado, necesarios para la automatización del proceso de

Figura 1. Interacción de los subsistemas de calefacción, humidificación ydeshumidificación con los elementos de la cámara de secado y el sistemade control

secado de la Tacuara-Bambú, se representan en la Fig. 2y se corresponden con los siguientes grupos estructurales yfuncionales:

Infraestructura relacionada con las obras civiles:• Componentes de la cámara de secado

1. Área de carga para el apilado de tablillas deTacuara-Bambú formadas por paquetes.

2. Cielo raso3. Deflectores de aire4. Ventilas laterales

Infraestructura orientada a la automatización:• Componentes del subsistema dosificador

5. Distribuidor de vapor de agua6. Caldera de vapor de agua7. Tanque de agua8. Extractor de vapor (motor)

• Componentes del subsistema de calefacción9. Intercambiador de calor (radiador tipo serpen-

tín)10. Válvula (motoválvula de calefacción con By-

pass)• Componentes del subsistema de humidificación

11. Inyector de vapor12. Válvula (con paso todo o nada)

• Componentes del subsistema de deshumidificación13. Ventiladores Axiales

14. Motor (que acciona las válvulas de mariposade las ventilas de entrada y salida de aire)

Figura 2. Descripción de los elementos primarios de la cámara de secado

VI-B. Componentes de Supervisión y Control

En relación a todos aquellos componentes de los cualesse define el diseño o dimensionamiento, han sido agrupadosdentro de la parte denominada de Supervisión y Control, elloporque los componentes que se describiran son los mismosque se utilizan en una configuración básica de los SistemasSupervisorios o de Supervisión y Control[11].

Figura 3. Esquema General de los Componentes de Supervisión y Control

Para la automatización total de la cámara de secado detablillas de Tacuara-Bambú y el correcto funcionamiento detodos los elementos del secadero (motoválvulas de calefaccióny humidificación, ventiladores, radiadores, ventilas, sensoresde temperatura y humedad, etc.) se implemento la parte deSupervisión y Control, que está estructurada de la siguientemanera: una etapa donde se encuentran los circuitos de ad-quisición de datos y actuación, una etapa intermedia de co-municación bidireccional para transmitir los datos del procesoal computador y viceversa. En el computador se encuentraimplementada la Base de Datos, que contiene el Programa deSecado, el controlador y la interfaz gráfica (Fig. 3).

VII. MODELADO MATEMÁTICO

Para establecer las condiciones climáticas en el interior de lacámara de secado, según el programa de secado, se manipulanlas variables de los subsistemas de calefacción, humidificacióny ventilación, que son: la capacidad de calefacción (qradiador),capacidad de humidificación (qhumidificacion) y la capacidadde ventilación (Vt) respectivamente. Tomando en cuenta queen el interior de la cámara de secado las variables a sercontroladas son: la temperatura (Ti(t)) y humedad relativa(HRi(t))[9].

Para obtener un modelo dinámico del proceso se realizo unbalance de energías y masas.

QTotal = Q1 −Q2 −Q3 −Qp (1)

mTotal = m2 +mcarga −m3 (2)

Donde QTotal es el calor generado dentro de la cámara desecado, Q1 es el calor entregado por el sistema de calefacción,Q2 es el calor latente por la evaporación del agua, Q3 es elcalor perdido por el recambio del aire, Qp es la sumatoria decalor perdido por medio de las paredes, suelo y techo, mTotal

es la masa de agua en el interior de la cámara de secado, m2 esla masa de agua entregada por el subsistema de humidificación,mcarga es la masa de agua que se desprende de la carga y m3

es la masa de agua que se pierde al momento del intercambiode aire.

La interacción entre los subsistemas de calefacción, humi-dificación y ventilación, es obtenida mediante las ecuacionesdiferenciales que gobiernan las leyes termodinámicas del calorsensible, calor latente y el balance de vapor de agua en elinterior de la cámara de secado (ecc. 3 y 4).

dTi(t)

dt=

1

ρCpV[qradiador(t)−λqhumidificacion(t)]−

V(t)

V[Ti(t)

− To(t)]−UA

ρCpV[Ti(t) − To(t)] (3)

dWi(t)

dt=

1

ρVqhumidificacion(t) +

1

ρVEWi(t)

−V(t)

ρV[Wi(t) −Wo(t)] (4)

Donde Ti y To son las temperaturas interior y exterior dela cámara de secado medidas en [oC], V es el volumende la cámara de secado en [m3], UA es el coeficiente detransferencia de calor en [W · K−1], ρ es la densidad delaire en [1,2 ·Kg ·m−1], Cp es el calor especifico del aire en[1006 · J · Kg−1 · K−1], qradiador es el calor entregado porel radiador en [W ], qhumidificacion es la capacidad de aguaentregada por el subsistema humidificador en [gH2O · s−1],λ es el calor latente de evaporización en [2257 · J · g−1], V

es la capacidad de ventilación en [m3 · s−1], Wi y Wo son lahumedad absoluta del aire en el interior y exterior de la cámarade secado medidas en [gH2O ·Kg−1] y E(Wi(t)) es la capacidadde evaporazación del agua en la carga en [gH2O · s−1].

Para calcular la humedad absoluta en función de la humedadrelativa se usa la ecuación 5.

W = f(T,HR,P ) =0,62198 · Ps(T ) ·HRP − Ps(T ) ·HR

(5)

Donde P es la presión atmosferica, Ps es la presión desaturación del agua a una temperatura T y HR es la humedadrelativa en el interior de la cámara de secado[6].

El modelado de la dinámica de la carga (tablillas de Tacuara-Bambú), se representa mediante la ecuación 6. Esta ecuaciónrepresenta de forma simplificada el aporte de masa de agua,que realiza la carga hacia el interior de la cámara de secado.

E(Wi(t)) = −βT ·Wi(t) (6)

Donde βT representa a una sumatoria de constantes generalesde la termodinámica y otros factores propios del material.

VII-A. Representación en el Espacio de Estados

VII-A1. Variables de Estado: En este caso las variablescontroladas se convierten en las variables de estado, que son:la temperatura interior [oC] y la humedad relativa interior[ %]. Ambas conforman las dos variables que determinan elmicroclima en el interior de la cámara de secado.

x1(t) = Ti(t)

x2(t) =Wi(t)

VII-A2. Variables de control: Para regular el microclimaen el interior de la cámara de secado, es necesario controlartres variables, que son:

Capacidad de ventilación: El subsistema de deshumidifica-ción está conformado por dos ventilas situadas en lasparedes laterales del secadero. Con este sistema seconsigue intercambiar el aire interior de éste con elexterior, para modificar así la temperatura y humedadinteriores respecto a las exteriores.

u1(t) = V(t)

Capacidad de humificación: El subsistema de humidifica-ción está constituido por un sistema de tuberíasconsiguiendo distribuir vapor de agua sobre toda lacámara de secado, para disminuir la temperatura yaumentar la humedad.

u2(t) = qhumidificacion(t)

Capacidad de Calefacción: El sistema de calefacción se ba-sa en un circuito cerrado por el que circula vapor

agua, que pasa por intercambiadores de calor (ra-diadores). Accionado el ventilador el flujo de airedel interior del secadero pasa a través del radiadorconsiguiendo aumentar la temperatura y lógicamentedisminuyendo la humedad relativa de la csmara desecado.

u3(t) = qradiador(t)

VII-A3. Perturbaciones: Las perturbaciones consideradasen el sistema son:

Temperatura exterior (To): medida en oC y afecta princi-palmente a la temperatura interior de la cámara desecado.

v1(t) = To(t)

Humedad exterior (HRo(t)): que afecta principalmente ala humedad interior de la cámara de secado, se mideen % dado que se trata de la humedad relativa.

v2(t) =Wo(t)

VII-B. Realización en el Espacio de Estados

En resumen, se considera la temperatura interna y la hu-medad absoluta interna de la cámara de secado como lasvariables dinámicas de estado, x1(t) y x2(t), respectivamente,la capacidad de ventilación, la capacidad de agua que entregael subsistema humidificador y la cantidad de calor entregadopor el radiador como variables de control, u1(t), u2(t), y u3(t)respectivamente, y la temperatura externa y humedad relativaexterna como perturbaciones del proceso, v1(t) y v2(t). Lasecuaciones 3 y 4 pueden ser expresadas de la siguiente manera:

x1(t) = −UA

ρCpVx1(t) −

1

Vu1(t)x1(t) +

1

Vu1(t)v1(t)

− λ

ρCpVu2(t) +

λ

ρCpVu3(t) +

UA

ρCpVv1(t) (7)

x2(t) = −βTρV

x2(t)−1

ρVu1(t)x2(t)−

1

ρVu2(t)+

1

ρVu1(t)v2(t)

(8)

VII-C. Linealización

El modelo matemático linealizado de la Cámara de Secado,descrito por la ecuaciones 7 y 8, en torno a un punto deequilibrio, está dada por:

xδ(t) = Axδ(t) +Buδ(t) (9)

yδ(t) = Cxδ(t) +Duδ(t) (10)

Donde:

xδ(t) = x− xop, uδ(t) = u− uop

yδ(t) = y − yop yop = gxop,uop

Y las matrices A, B, C, y D como:

A =∂f(x,u)

∂x |xop,uopB =

∂f(x,u)

∂u |xop,uop

C =∂g(x,u)

∂x |xop,uopD =

∂g(x,u)

∂x |xop,uop

Aplicando el criterio establecido para la linealización delsistema, se tiene las siguientes matrices:

A =

− 1V u1 −

UAρCpV

0

0 − βT

ρV −1ρV u1

(11)

B =

[ − 1V x1 − λ

ρCpVλ

ρCpV

− 1ρV x2

1ρV 0

](12)

C =

[1 00 1

](13)

D = 0 (14)

Remplazando las ecuaciones 11, 12, 13 y 14 en 9 y 10obtenemos el modelo matamático linealizado.

VIII. LEY DE CONTROL

Para realizar el seguimiento de las variables controladas(Tin y HRin), se implementó dos lazos de control. Cadauno opera independientemente en términos de regulación, peroambos están conectados mediante los eventos y factores quegobiernan el comportamiento del aire en el interior de lacámara de secado.

Figura 4. Descripción del lazo principal del sistema de control que realiza laregulación de la Temperatura en el interior de la cámara de secado

En el lazo principal de control, mostrado en la figura 4,se utiliza un controlador PID para regular la temperatura enel interior de la cámara de secado. Y en el lazo secundario,ilustrado en la figura 5, se muestra la combinación de dos tiposde controladores: un controlador On-Off para incrementar la

Figura 5. Descripción del lazo secundario del sistema de control que realizala regulación de la humedad relativa en el interior de la cámara de secado

humedad relativa en el ambiente interior, y un controlador deltipo proporcional para realizar la operación de intercambio deaire húmedo por fresco, reduciendo de esa manera la humedadrelativa en el interior de la cámara de secado[9].

IX. SIMULACIÓN

Para ajustar los parámetros del sistema de control y observarla interacción entre la cámara de secado, carga, sistemade control y el programa de secado se utilizó el siguientediagrama de bloques, desarrollado en el entorno de simulaciónMatlab/Simulink.

Figura 6. Diagrama de Bloques del Proceso de secado con sistema de control

Tomando como referencia una etapa del programa de se-cado, Tref = 57[oC] y HRref = 40[%], se obtienen losresultados mostrados en las figuras 7 y 8.

Según las gráficas 7 y 8, cada vez que el programa de secadocambie las señales de referencia para el sistema de control,esté tardara aproximadamente un tiempo de diez minutos enacondicionar el microclima interior.

Para ajustar el controlador se impone la condición de que la

Figura 7. Respuesta del sistema de control de temperatura a una señal escalónTref = 57 [oC]

Figura 8. Respuesta del sistema de control de la humedad relativa interna dela cámara de secado, HRref = 40[%].

función de transferencia en bucle cerrado tenga un polo tripleen el plano s, de valor a, que como es lógico, debe estar enla zona de estabilidad del plano s. Esto equivale a suponerque el polinomio característico del sistema tenga la siguienteforma:

(s+ a)3= s3 + 3as2 + 3a2s+ a3 (15)

La manipulación del parámetro a vuelve al sistema de con-trol más rápido o lento, pero comprometiendo la estabilidadrelativa. Ilustrado en la figura 7.

X. IMPLEMENTACIÓN

Luego de haber realizado; el análisis de requerimientospara la automatización del proceso de secado de tablillas deTacuara-Bambú; haber estudiado la estructura interna de lacámara de secado y el subsistema de información; y de haberplanteado la ley de control, mediante el modelo matemáticopropuesto; se utilizó un prototipo a escala de la cámara desecado para ajustar y observar el funcionamiento del sistemaplanteado para la automatización del proceso de secado de lastablillas de Tacuara-Bambú[10].

Se realizó la programación de la ley de control en unmicrocontrolador (ATMega32), el cual se encarga de realizarlas etapas de adquisición, procesamiento y transferencia de lainformación de actuación. También, es encargado de enviary recibir información a una computadora donde se realizóuna interfaz gráfica. En esta el usuario ajusta los parámetrosdel controlador, observa el programa de secado y guardainformación del proceso de secado en la base de datos (Fig.9).

Figura 9. Descripción de las relación entre el Microcontrolador, InterfazGráfica y la Base de Datos

XI. CONCLUSIONES

En el presente artículo se desarrollaron los modelos con-ceptuales y matemáticos, para definir la Arquitectura necesariaen atención a la funcionalidad y para caracterizar el Procesode Secado. Los elementos y parámetros considerados en cadacaso han sido definidos en base a la abstracción de los detalles,para otorgar mayor flexibilidad a futuros cambios.

También es importante resaltar que la prueba de la estrategiade control abordada fue probada en base a las limitacionesconsideradas, a través de un prototipo a escala de la Cámarade Secado. Contiene todos los Subsistemas de Calefacción,Humidificación y Ventilación, así como la parte de Supervisión

y Control, que conjuntamente gestionan la Automatización delProceso de Secado.

Por último, para reducir el tiempo de secado, contenido dehumedad y la automatización total de la cámara de secadose elaboró el Programa de Secado tomando en cuenta laspropias características de las tablillas de Tacuara-Bambú, paraconducir a condiciones ambientales que el Sistema de Controlmantendrá en el interior de la Cámara de Secado.

Considerando de esta manera que el presente trabajo mues-tra la posibilidad de incursionar en aspectos vinculados conel desarrollo de comunidades, en base a tecnología aplicada alos requerimientos de los ecosistemas.

REFERENCIAS

[1] Simón Vélez. ACTUALIDAD Y FUTURO DE LA ARQUITECTURA DEBAMBU EN COLOMBIA, Mayo 2010

[2] María Lindholm, Sara Palm. GUADUA CHACOENSIS IN BOLIVIA,Diciembre 2007.

[3] Luis Fernando Botero Cortés. MANUAL DE INDUSTRIALIZACIÓNDEL BAMBÚ, 2004

[4] MANUAL DEL GRUPO ANDINO PARA EL SECADO DE MADERAS.Colombia 1989.

[5] William T. Simpson. METHOD TO ESTIMATE DRY-KILN SCHEDU-LES AND SPECIES GROUPING, May 1996.

[6] Virginia Polytechnic Institute and State University. SYMPOSIUM ONWOOD MOISTURE CONTENT TEMPERATURE AND HUMIDITY RE-LATIONSHIP,VA, October, 1979.

[7] François Léger, P. Eng., Ph.D., Mouloud Amazouz, Ph.D. AN EVALUA-TION OF WOOD KILN CONTROL PRACTICES. April 2003.

[8] Louis D. Albright, Richard S. Gates, Kostas G. Arvanitis, y Alan E.Drysdale. ENVIRONMENTAL CONTROL FOR PLANTS ON EARTHAND SPACE, IEEE Control Systems Magazine, Octubre 2001

[9] Leonardo J. Martín, y Victor M. Alfaro. SINTONIZACIÓN DE CON-TROLADORES POR UBICACIÓN DE POLOS Y CEROS. IEEE CO-NESCAPAN XXVI, septiembre 2007

[10] Jorge A. Nava Amador. APLICACIÓN DE RUP EN EL DESARROLLODE PROYECTOS DE SISTEMAS ELECTRÓNICOS, Noviembre 2004

[11] Jorge A. Nava Amador. DISE33NO DE SISTEMAS DE SUPERVISIÓNY CONTROL, Novienbre 2004

XII. BIOGRAFÍAS

Vladimir Martin Velasquez Mujica, investigadoren el departamento de tecnología aplicada en launiversidad de ciencias aplicadas y artes de Suiza(DTI-SUPSI). Su formación es a nivel licenciaturaen Ingeniería Electrónica con especialización enSistemas de Control.

La experiencia es a nivel académico como asis-tente de investigación y asistente de profesor.

Sus áreas de conocimiento son: Sistemas de Su-pervisión y Control, Automatización de procesos,Regulación de sistemas y procesos, Sistemas de

Tiempo Real, Sistemas de Eventos Discretos, Sistemas Distribuidos, Procesa-miento de Señales y Sistemas empotrados.

Jorge Antonio Nava Amador, docente titular de laUMSA en Ingeniería Electrónica, en las mencionesde Sistemas de Control y Sistemas Computacionales.Su formación es a nivel de licenciatura, maestría, ydoctorado en Ingeniería de Sistemas Electrónicos,Electrónica, e Ingeniería de Telecomunicaciones,respectivamente.

La experiencia es a nivel académico en el ejerciciodocente investigador, y práctico en la industria deenergía eléctrica, automatización, telecomunicacio-nes y desarrollo de sistemas; con actividades desde

la operación y mantenimiento de sistemas y equipos comerciales, hasta eldiseño y desarrollo de sistemas y productos.

Sus áreas de conocimiento son: Sistemas de Supervisión y Control, Au-tomatización de procesos, Regulación de sistemas y procesos, Sistemas deTiempo Real, Sistemas de Eventos Discretos, Sistemas Distribuidos, SistemasInteligentes, Procesamiento de Señales, Redes de Datos, Sistemas de comu-nicación inalámbrica, Arquitectura de computadoras, y Sistemas empotrados.

View publication statsView publication stats