Soldadura para el mantenimiento

Transcript of Soldadura para el mantenimiento

Soldadura para el Mantenimiento

La calidad de la soldadura redunda drásticamente en la vida útil de las piezas sobre las que se ha trabajado. Una buena calidad es obtenida por personal que posea habilidad y conocimientos sobre este tema específico.

El presente programa ofrece una sólida capacitación técnica en la aplicación de soldadura para el mantenimiento. El participante desarrollará habilidades de ejecución y aprenderá técnicas operativas. Se brindará conocimientos referidos al comportamiento de diferentes materiales, a los procesos de soldadura, a las normalizaciones internacionales, a las máquinas y equipos de soldar y a los temas relacionados.

OBJETIVOS

1. La capacidades adquiridas por los participantes al final del programa se pueden resumir en las siguientes:

2. · Recuperar por soldadura diferentes tipos de piezas industriales, que han sufrido desgaste, rotura o agrietamiento.

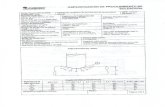

3. · Realizar uniones libres de imperfecciones y defectos, utilizando los procesos de soldadura más elementales empleados en los talleres de mantenimiento industrial (proceso por electrodo revestido y proceso oxigas).

4. · Manejar de forma segura los equipos utilizados para la soldadura, como sistemas de regulación de gases, máquinas de soldar y accesorios de soldadura.

TENDENCIAS

Maquinaria pesada así como las herramientas y troqueles pueden necesitar soldadura de reparación debido a daños imprevistos. Otra de las actividades asociadas es la restauración de la resistencia al desgaste de los componentes pesados, utilizados en la forja, minería procesamiento del acero, movimiento de tierras y las actividades de dragado.

REQUERIMIENTOS DE APLICACIÓN

La soldadura de la maquinaria pesada y de sus costosos componentes requiere una eliminación de los defectos graves así como de los contaminantes.

Soldadura reparación:

Cuando se elabora un plan se debe tener en cuenta los siguientes puntos:- eliminación de todos los defectos- preparación de juntas- procesos y consumibles de soldadura- precalentamiento y temperaturas entre pasadas, así como el tratamiento térmico posterior a la soldadura- circunstancias medioambientales- procedimientos de soldadura y su ejecución- tratamiento mecánico posterior a la soldadura

Recrecimiento y recargue:

Las restauración de las piezas gastadas normalmente consiste en tres pasos:1. Plaqueado para un depósito que diluirá el contenido de carbono y aleaciones del material base y el riesgo de fisura.2. Las zonas gastadas deben ser reconstruídas usando materiales de soldadura resistentes a roturas que pueden ser depositados en un número ilimitado de capas.3. Capas resistentes al desgaste.

El tipo de resistencia al desgaste, determina el tipo de consumible seleccionado. Resistencia al desgaste junto con temperaturas elevadas, puede ser subdividido en:- deslizamiento,rodamiento metal con metal (fricción) - impacto severo y/o moderado- abrasión severa y/o moderada.Por lo general el recargue está limitado a una, dos o tres capas.

Artículo: Soldadura de Mantenimiento

Tomando en cuenta las necesidades del mercado –que apuntan a una mayor eficiencia a menor costo- y sin dejar de lado la alta calidad que caracteriza a todos sus productos, INDURA relanzó la soldadura de mantenmimiento, enfocada especialmente en la industria minera.

El desgaste de piezas metálicas de equipos utilizados en industrias como la minera, cementera, maderera y astilleros, es un problema bastante común, que ocurre cuando la pieza o una parte de la misma se desgasta y deforma de manera tal que no puede trabajar adecuadamente.

Para evitar esto, las piezas pueden ser recubiertas antes de utilizarse, manteniendo así, las condiciones ideales de servicio por más tiempo a través de un recargue, retrasando su desgaste.

Por otro lado, para las piezas que ya presentan desgaste, pueden ser recuperadas, es decir, llevadas a su geometría original, mediante soldadura de mantenimiento, para posteriormente ser recubiertas, entregándoles cualidades

anti desgaste.

Para ambos casos, indura propone una solución económica y racional, que además reduce el tiempo que tomaría la sustitución de una pieza: limitando el empleo de aleaciones especiales a aquellos lugares especialmente sujetos al desgaste, es decir, recargando localmente por medio de estas aleaciones aceros ordinarios baratos y dúctiles.

Factores del desgaste

Es necesario tener presente que el fenómeno del desgaste se puede dar por varios factores, entre los que se cuentan rodamiento, deslizamiento, abrasión, choques repetidos, erosión, corrosión o cavitación. cabe recordar que una pieza sufre de esto, usualmente por la combinación de dos o más mecanismos, lo que incide directamente en la selección de la aleación de recargue.

Por esta razón, el análisis inicial debería centrarse en el mecanismo de desgaste principal, para luego considerar los mecanismos secundarios. en la industria minera, la abrasión es el caso más frecuente, que alcanza un 50%. en segundo lugar se encuentra la adhesión con 15%, luego las altas temperaturas con 8%, corrosión con 5% y otras mecanismos con 22%.

En el caso más frecuente, la naturaleza de la materia abrasiva -dureza, fragilidad, grosor y forma de sus granos- influye decisivamente en el comportamiento del depósito y por consiguiente, en la elección de la categoría del electrodo. indura cuenta con una gama de productos y profesionales especializados en el área, para asesorar a sus clientes en la correcta selección de las soldaduras para las aplicaciones requeridas.