CAPITULO 7 CONTROL DE EROSION .pdf

-

Upload

italo-flores-mendez -

Category

Documents

-

view

18 -

download

2

Transcript of CAPITULO 7 CONTROL DE EROSION .pdf

-

289

7 CONTROL DE EROSIN

7.1 Proteccin de obras hidrulicas empleando

Flexocreto 10000

7.1.1 Descripcin

Este trabajo consiste en la utilizacin de Flexocreto 10000 Pavco, para la protec-cin de obras hidrulicas como canales de riego y lluvias, riberas de ros y lneas costeras. Tambin se puede utilizar para el soporte de puentes y taludes, diques, en reas de desbordamiento diversas, malecones, riberas marinas y de lagos, recubrimientos para estanques, etc.

7.1.2 Materiales

7.1.2.1 Flexocreto

Las formaletas fl exibles Flexocreto 10000 son elaboradas a partir de cintas de nylon, que forman un textil de doble capa, unido por puntos de fi ltracin, estas formaletas son de excelentes caracters-ticas mecnicas e hidrulicas, son llena-das en el sitio con mortero o concreto de agregado fi no, ofreciendo la durabilidad y desempeo del concreto sin tener que recurrir a sistemas costosos tradicionales como son losas de concreto fundidas de la manera tradicional, rip-raps, colchones de roca y armaduras de roca.

El sistema ofrecido con el Flexocreto 10000 adems de ser ms econmico que los sistemas tradicionales, tambin ofrece:

Gran estabilidad

Se adapta a los diferentes perfi les de suelo

Se puede instalar sobre y debajo de agua

Mitigar la diferencia de presiones hi-drostticas

Reducir el efecto de oleaje

Tabla 1. Requerimientos de Propiedades de Resistencia

Flexocreto 10000

Tabla 2. Requerimiento de Propiedades Hidrulicas

Flexocreto 10000

(1) Los valores numricos de las Tabla 1 y 2 corres-ponden a los promedios estadsticos de los lotes de produccin.

7 .1.2.2 Concreto de agregado fi no

Mezcla de cemento Prtland tipo I o tipo II, agregado fi no (arena y/o grava con tamao mximo de agregado 10 mm) y agua dosifi cados de manera tal que per-mita ser bombeado.

Las cantidades proporcionales sugeridas de cada material, para obtener una resis-tencia mnima a la compresin a los 28 das de 2000 PSI*, pueden ser:

Valor Propiedad

Norma mnimo de promedio ensayo por rollo(1)

Resistencia a la ASTM 1856 NTensin Grab D 4632

Resistencia al ASTM 880 NPunzonamiento D 4833

Resistencia al ASTM 638 NRasgado D 4533Trapezoidal

Resistencia a la ASTM 41 Kn/mTensin Tira Ancha D 4595

Norma Valor Propiedad de promedio ensayo por rollo(1)

Permitividad ASTM 0.45 s-1

D 4491

Tamao de ASTM 0,15 mmAbertura D 4571Aparente

Tasa de Flujo ASTM 1306 l/min/m2

D 4491

-

290

Cemento 250 Kg Agregado fi no y arena 1900 Kg Agua 160 Kg Aditivo** 1,5 Kg Las cantidades proporcionales sugeridas de cada material, para obtener una resis-tencia mnima a la compresin a los 28 das de 3000 PSI*, pueden ser:

Cemento 300 Kg Agregado fi no y arena 1820 Kg Agua 180 Kg Aditivo** 1,5 Kg

* Las cantidades son sugeridas de acuerdo a la ex-periencia, sin embargo para cada caso en particu-lar, las resistencias mnimas a la compresin del concreto, son defi nidas por el diseador.

** Se pueden utilizar aditivos plastifi cantes y/o re-ductores de agua, que mejoren las caractersticas del concreto, segn criterio del diseador.

La mezcla de concreto de agregado fi no utilizado para llenar el Flexocreto es bas-tante fl uida si se compara con mezclas tra-dicionales, sin embargo en la medida en que la formaleta se va llenando, el exceso de agua de amasado es rpidamente ex-pulsado a travs de la formaleta textil re-duciendo la relacin agua/cemento. Des-pus de unos treinta minutos de vaciado del concreto, su consistencia ser la de un concreto con muy bajo asentamiento.

Lo anterior explica el por qu la resis-tencia del concreto dentro de la forma-leta textil sea hasta un 50% mayor que la resistencia obtenida en las pruebas de laboratorio.

7.1.3 Equipo

Se deber disponer de los equipos nece-sarios para excavacin y compactacin para la correcta colocacin del Flexo-creto 10000, as mismo como el equipo necesario para el bombeo del mortero o concreto (bomba, boquilla de 50 mm de dimetro, cortador, etc)

7.1.4 Procedimiento constructivo

7.1.4.1 Preparacin del terreno:

Antes de colocar el Flexocreto, la super-fi cie del terreno debe estar libre de pie-dras grandes, races, troncos y en general de irregularidades que puedan afectar el correcto llenado del Flexocreto, preparar el terreno de acuerdo a lo establecido en los planos de construccin.

7.1.4.2 Instalacin del fl exocreto:

Elaborar las trincheras de anclaje (supe-riores e inferiores), con los bordes redon-deados para facilitar la correcta instala-cin del Flexocreto.

Si es necesario colocar rollos adyacentes de Flexocreto, stos se debern traslapar o unir mediante la realizacin de costura. El traslapo deber ser de cinco centme-tros (5 cm).

7.1.4.3 Elaboracin de costuras:

Para obtener una buena calidad en las costuras se deben tener en cuenta los si-guientes condicionamientos:

Tipo de hilo: Kevlar, Aramida, Po-lietileno, Polister, o Nylon. No se permitirn hilos elaborados 100% a partir de fi bras naturales. Cuando se propongan hilos compuestos por fi -bras sintticas y fi bras naturales, no se permitirn aquellos que tengan 10% o ms en peso de fi bras natura-

-

291

les. No se permitirn costuras elabo-radas con alambres.

Densidad de la puntada: Mnimo de 150 a 200 puntadas por metro lineal.

Tensin del hilo: Debe ajustarse en campo de tal forma que no corte el Flexocreto, pero que sea sufi ciente para asegurar una unin permanen-te entre las superfi cies a coser. Si se hace la costura a mano, debern tenerse los cuidados necesarios para que al pasar el hilo, el rozamiento no funda las fi bras del Flexocreto.

La resistencia a la tensin de la unin, debe ser mnimo el 90% de la resis-tencia a la tensin Grab del Geotextil que se esta cosiendo.

Tipo de Costura: Dependiendo del esfuerzo solicitado y el tipo de Geo-textil, se pueden realizar diferentes confi guraciones para asegurar la co-rrecta transferencia de la tensin.

De acuerdo al tipo de aplicacin del Flexocreto 10000 deber tener en cuenta lo siguiente:

Proteccin en ros o canales: En la parte superior del canal o ro, el re-vestimiento con Flexocreto debe extenderse a tal punto que llegue 60 cm por encima del nivel mximo de aguas esperado en el diseo, permi-tiendo proteger la erosin causada por el oleaje que pueda presentar. Extienda el revestimiento horizon-tal como mnimo 60 cm y antes de ser anclado en una trinchera con una profundidad mnima de 50 cm.

Proteccin de costas, lagos y lagu-nas: El revestimiento con el Flexo-creto 10000 debe extenderse hasta superar el nivel mximo de aguas por oleaje establecido en diseo. Ex-

tienda el revestimiento al menos 60 cm horizontalmente antes de llegar a la trinchera de anclaje donde deber tener una profundidad como mnimo de 60 cm.

Proteccin en pie de talud: Los bor-des inferiores del revestimiento con Flexocreto deben extenderse al me-nos 1 m por debajo del nivel mni-mo de aguas esperado en el diseo o hasta donde sea necesario para evitar fenmenos de socavacin. La protec-cin deber ser ms exigente cuan-do el revestimiento se encuentra en reas sometidas a corrientes fuertes causadas por agentes externos como alcantarillas, corrientes causadas por las propelas de embarcaciones, etc. En los casos en que la socavacin sea severa, el revestimiento con el Flexocreto 10000 deber extenderse hasta el fondo del canal para mitigar los efectos erosivos y garantizar la estabilidad del sistema.

-

292

Proteccin en los costados: El re-vestimiento con el Flexocreto de-ber anclarse en los costados, tanto aguas arriba como aguas abajo, en una trinchera excavada con una pen-diente de 45 con una profundidad mnima de 60 cm.

7.1.4.4 Bombeo del agregado fi no:

Realice un corte en la parte superior del panel del Flexocreto 10000 (teniendo cuidad de no hacer un corte en la parte inferior de la formaleta) e inserte la bo-quilla de la bomba. Realice el llenado de las trincheras de anclaje para garantizar que el Flexocreto se mantenga en el si-tio y no se deslice. Inicie el proceso de llenado en el extremo aguas arriba hacia el extremo aguas abajo para mantener el Flexocreto extendido. Controle el alinea-miento del Flexocreto, especialmente del primer panel, para asegurar la esttica del revestimiento y facilitar la instalacin de los tramos siguientes.

7.1.4.5 Recomendaciones adicionales para la instalacin del Flexocreto

Cuando se trabaja por primera vez con concretos premezclados, se re-comienda que los primeros pedidos sean de 5 m3, mientras se logra la efi -ciencia necesaria, para que el concre-to no pierda su fl uidez en el caso en el que haya que hacer suspensiones temporales de bombeo.

Para la mezcla de cemento Prtland La relacin agua/ cemento debe estar entre 0.60 y 0.70.

Puede incluir aditivos en la mezcla para mejorar la plasticidad, trabajabi-lidad, tiempos de fraguado, reducir la cantidad de agua de amasado y mejo-rar la resistencia fi nal del concreto.

Todos los bordes del Flexocreto 10000 deben estar asegurados y protegidos para prevenir la socava-cin y el fl ujo de agua por debajo del colchn.

El Flexocreto 10000 se instala en talu-des de 1V:1.5H o menos inclinados.

7.1.5 Control de calidad

Durante la ejecucin de los trabajos, el Interventor/Supervisor/Inspector adelan-tar los siguientes controles:

Verifi car el estado y funcionamiento de todo el equipo empleado por el Constructor.

Verifi car que el terreno se prepare adecuadamente, antes de colocar el Flexocreto 10000.

Verifi car que el mortero o concreto de llenado, cumpla las especifi cacio-

-

293

nes del diseo durante el periodo de ejecucin de la obra.

Comprobar que los materiales a utili-zar cumplan con los requisitos exigi-dos por la presente especifi cacin.

Verifi car que cada rollo de Flexocre-to 10000 tenga en forma clara la in-formacin del fabricante, el nmero del lote y la referencia del producto.

Medir para efectos de pago, las cantida-des de obra ejecutadas a satisfaccin.

7.1.6 Medidas

La unidad de medida del Flexocreto ser el metro cuadrado (m2), aproximado al dcimo del metro cuadrado de manto me-dido en obra, colocado de acuerdo con los planos y esta especifi cacin, incluyendo zanjas de anclaje, traslapos, desperdicio y anclajes, debidamente aceptado por el Interventor/Supervisor/Inspector.

7.1.7 Forma de pago

El pago se har al respectivo precio uni-tario del contrato por toda obra ejecutada, de acuerdo con los planos y esta especi-fi cacin, y aceptada a satisfaccin por el Interventor/Supervisor/Inspector.

7.1.8 Item de pago

Flexocreto 10000 ------------------ Metrocuadrado (m2)

Para mayor informacin contctenos:

Departamento de [email protected]

Servicio al [email protected]

7.2 Proteccin de obras hidrulicas empleando

Flexocreto 6000

7.2.1 Descripcin

Este trabajo consiste en la utilizacin de Flexocreto 6000 Pavco, para la protec-cin de obras hidrulicas como canales de riego y lluvias, riberas de ros y lneas costeras. Tambin se puede utilizar para el soporte de puentes y taludes, diques, en reas de desbordamiento diversas, malecones, riberas marinas y de lagos, recubrimientos para estanques, etc.

7.2.2 Materiales

7.2.2.1 Flexocreto 6000

Las formaletas fl exibles Flexocreto 6000 son elaboradas a partir de cintas de nylon, que forman un textil de doble capa, unido por puntos de fi ltracin, estas formaletas son de excelentes caractersticas mecni-cas e hidrulicas, son llenadas en el sitio con mortero o concreto de agregado fi no, ofreciendo la durabilidad y desempeo del concreto sin tener que recurrir a sis-temas costosos tradicionales como son losas de concreto fundidas de la manera tradicional, rip-raps, colchones de roca y armaduras de roca.

El sistema ofrecido con el Flexocreto 6000 adems de ser ms econmico que los sis-temas tradicionales, tambin ofrece:

Gran estabilidad

Se adapta a los diferentes perfi les de suelo

Se puede instalar sobre y debajo de agua

Mitigar la diferencia de presiones hidrostticas

Reducir el efecto de oleaje

-

294

Tabla 1. Requerimiento de Propiedades Hidrulicas

Flexocreto 6000

Tabla 2. Requerimientos de Propiedades de Resistencia

Flexocreto 6000

(1) Los valores numricos de las Tabla 1 y 2 corres-ponden a los promedios estadsticos de los lotes de produccin.

7.2.2.2 Concreto de agregado fi no

Mezcla de cemento Prtland tipo I o tipo II, agregado fi no (arena y/o grava con tamao mximo de agregado 10 mm) y agua dosifi cados de manera tal que per-mita ser bombeado.

Las cantidades proporcionales sugeridas de cada material, para obtener una resis-tencia mnima a la compresin a los 28 das de 2000 PSI*, pueden ser:

Cemento 250 Kg Agregado fi no y arena 1900 Kg Agua 160 Kg Aditivo** 1,5 Kg

Las cantidades proporcionales sugeridas de cada material, para obtener una resis-tencia mnima a la compresin a los 28 das de 3000 PSI*, pueden ser:

Cemento 300 Kg Agregado fi no y arena 1820 Kg Agua 180 Kg Aditivo** 1,5 Kg

* Las cantidades son sugeridas de acuerdo a la ex-periencia, sin embargo para cada caso en particu-lar, las resistencias mnimas a la compresin del concreto, son defi nidas por el diseador.

** Se pueden utilizar aditivos plastifi cantes y/o re-ductores de agua, que mejoren las caractersticas del concreto, segn criterio del diseador.

La mezcla de concreto de agregado fi no utilizado para llenar el Flexocreto 6000 es bastante fl uida si se compara con mezclas tradicionales, sin embargo en la medida en que la formaleta se va llenando, el exceso de agua de amasado es rpidamente expulsado a travs de la formaleta textil reduciendo la relacin agua/cemento. Despus de unos treinta minutos de vaciado del concreto, su con-sistencia ser la de un concreto con muy bajo asentamiento.

Lo anterior explica el por qu la resis-tencia del concreto dentro de la forma-leta textil sea hasta un 50% mayor que la resistencia obtenida en las pruebas de laboratorio.

7.2.3 Equipo

Se deber disponer de los equipos nece-sarios para excavacin y compactacin para la correcta colocacin del Flexo-creto 6000, as mismo como el equipo necesario para el bombeo del mortero o concreto (bomba, boquilla de 50 mm de dimetro, cortador, etc)

Valor Propiedad

Norma mnimo de promedio ensayo por rollo(1)

Resistencia a la ASTM 1100 NTensin Grab D 4632

Resistencia al ASTM 586 NPunzonamiento D 4833

Resistencia al ASTM 345 NRasgado D 4533Trapezoidal

Resistencia a la ASTM 25 Kn/mTensin Tira Ancha D 4595

Norma Valor Propiedad de promedio ensayo por rollo(1)

Permitividad ASTM 0.39 s-1

D 4491

Tamao de ASTM 0,30 mmAbertura D 4571Aparente

Tasa de Flujo ASTM 1092 l/min/m2

D 4491

-

295

7.2.4 Procedimiento constructivo

7.2.4.1 Preparacin del Terreno:

Antes de colocar el Flexocreto 6000, la superfi cie del terreno debe estar li-bre de piedras grandes, races, troncos y en general de irregularidades que puedan afectar el correcto llenado del Flexocreto 6000, preparar el terreno de acuerdo a lo establecido en los planos de construccin.

7.2.4.2 Instalacin del Flexocreto 6000:

Elaborar las trincheras de anclaje (supe-riores e inferiores), con los bordes redon-deados para facilitar la correcta instala-cin del Flexocreto 6000.

Si es necesario colocar rollos adyacen-tes de Flexocreto 6000, stos se debern traslapar o unir mediante la realizacin de costura. El traslapo deber ser de cin-co centmetros (5 cm).

7.2.4.3 Elaboracin de costuras:

Para obtener una buena calidad en las costuras se deben tener en cuenta los si-guientes condicionamientos:

Tipo de hilo: Kevlar, Aramida, Po-lietileno, Polister, o Nylon. No se. Cuando se propongan hilos com-puestos por fi bras sintticas y fi bras naturales, no se permitirn aquellos que tengan 10% o ms en peso de

fi bras naturales. No se permitirn costuras elaboradas con alambres.

Densidad de la puntada: Mnimo de 150 a 200 puntadas por metro lineal.

Tensin del hilo: Debe ajustarse en campo de tal forma que no corte el Flexocreto 6000, pero que sea sufi -ciente para asegurar una unin per-manente entre las superfi cies a coser. Si se hace la costura a mano, debern tenerse los cuidados necesarios para que al pasar el hilo, el rozamiento no funda las fi bras del Flexocreto 6000.

La resistencia a la tensin de la unin, debe ser mnima el 90% de la resis-tencia a la tensin Grab del geotextil que se esta cosiendo.

Tipo de Costura: Dependiendo del esfuerzo solicitado y el tipo de geo-textil, se pueden realizar diferentes confi guraciones para asegurar la co-rrecta transferencia de la tensin.

De acuerdo al tipo de aplicacin del Flexocreto 6000 deber tener en cuenta lo siguiente:

Proteccin en ros o canales: En la parte superior del canal o ro, el re-vestimiento con Flexocreto 6000 debe extenderse a tal punto que llegue 60 cm por encima del nivel mximo de aguas esperado en el diseo, per-mitiendo proteger la erosin causada por el oleaje que pueda presentar. Extienda el revestimiento horizontal-mente como mnimo 60 cm antes de ser anclado en una trinchera con una profundidad mnima de 50 cm.

Proteccin de costas, lagos y lagu-nas: El revestimiento con el Flexo-creto 6000 debe extenderse hasta superar el nivel mximo de aguas

-

296

por oleaje establecido en diseo. Ex-tienda el revestimiento al menos 60 cm horizontalmente antes de llegar a la trinchera de anclaje donde deber tener una profundidad como mnimo de 60 cm.

Proteccin en pie de talud: Los bor-des inferiores del revestimiento con Flexocreto 6000 deben extenderse al menos 1 m por debajo del nivel mni-mo de aguas esperado en el diseo o hasta donde sea necesario para evitar fenmenos de socavacin. La protec-cin deber ser ms exigente cuan-do el revestimiento se encuentra en reas sometidas a corrientes fuertes causadas por agentes externos como alcantarillas, corrientes causadas por las propelas de embarcaciones, etc. En los casos en que la socavacin sea severa, el revestimiento con el Flexocreto 6000 deber extenderse hasta el fondo del canal para mitigar los efectos erosivos y garantizar la estabilidad del sistema.

Proteccin en los costados: El reves-timiento con el Flexocreto 6000 de-ber anclarse en los costados, tanto aguas arriba como aguas abajo, en una trinchera excavada con una pen-diente de 45 con una profundidad mnima de 60 cm.

7.2.4.4 Bombeo del agregado fi no:

Realice un corte en la parte superior del panel del Flexocreto 6000 (teniendo cuidad de no hacer un corte en la parte inferior de la formaleta) e inserte la bo-quilla de la bomba. Realice el llenado de las trincheras de anclaje para garantizar que el Flexocreto 6000 se mantenga en el sitio y no se deslice. Inicie el proceso de llenado en el extremo aguas arriba hacia el extremo aguas abajo para mantener el Flexocreto 6000 extendido. Controle el alineamiento del Flexocreto 6000, espe-cialmente del primer panel, para asegurar la esttica del revestimiento y facilitar la instalacin de los tramos siguientes.

-

297

7.2.4.5 Recomendaciones adicionales para la instalacin del Flexocreto 6000

Cuando se trabaja por primera vez con concretos premezclados, se re-comienda que los primeros pedidos sean de 5 m3, mientras se logra la efi -ciencia necesaria, para que el concre-to no pierda su fl uidez en el caso en el que haya que hacer suspensiones temporales de bombeo.

Para la mezcla de cemento Prtland La relacin agua/ cemento debe estar entre 0.60 y 0.70.

Puede incluir aditivos en la mezcla para mejorar la plasticidad, trabajabi-lidad, tiempos de fraguado, reducir la cantidad de agua de amasado y mejo-rar la resistencia fi nal del concreto.

Todos los bordes del Flexocreto 6000 deben estar asegurados y protegidos para prevenir la socavacin y el fl ujo de agua por debajo del colchn.

El Flexocreto 6000 se instala en talu-des de 1V:1.5H o menos inclinados.

7.2.5 Control de calidad

Durante la ejecucin de los trabajos, el Interventor/Supervisor/Inspector adelan-tar los siguientes controles:

Verifi car el estado y funcionamiento de todo el equipo empleado por el Constructor.

Verifi car que el terreno se prepare adecuadamente, antes de colocar el Flexocreto 6000.

Verifi car que el mortero o concreto de llenado, cumpla las especifi cacio-nes del diseo durante el periodo de ejecucin de la obra.

Comprobar que los materiales a utili-zar cumplan con los requisitos exigi-dos por la presente especifi cacin.

Verifi car que cada rollo de Flexocre-to 6000 tenga en forma clara la infor-macin del fabricante, el nmero del lote y la referencia del producto.

Medir para efectos de pago, las cantidades de obra ejecutadas a sa-tisfaccin.

7.2.6 Medidas

La unidad de medida del Flexocreto 6000 ser el metro cuadrado (m2), aproximado al dcimo del metro cuadrado de manto medido en obra, colocado de acuerdo con los planos y esta especifi cacin, incluyen-do zanjas de anclaje, traslapos, desperdi-cio y anclajes, debidamente aceptado por el Interventor/Supervisor/Inspector.

7.2.7 Forma de pago

El pago se har al respectivo precio uni-tario del contrato por toda obra ejecutada, de acuerdo con los planos y esta especi-fi cacin, y aceptada a satisfaccin por el Interventor/Supervisor/Inspector.

7.2.8 Item de pago

Flexocreto 6000 ----------------------- Metrocuadrado (m2)

Para mayor informacin contctenos:

Departamento de [email protected]

Servicio al [email protected]

-

298

7.3 Manto fl exible en malla sinttica y concreto - fl exoadoqun

7.3.1 Descripcin

Este trabajo consiste en proteger el talud afectado por la erosin causada por el agua, revistindolo superfi cialmente con un manto fl exible, donde el talud debe cumplir con las condiciones de estabili-dad adecuadas.

El Flexoadoquin est formado por m-dulos unidos entre s para cubrir reas que se requieran proteger de los efectos de degradacin superfi cial producidos por varios factores, como por ejemplo: la erosin producida por la escorrenta superfi cial, oleaje o corrientes de agua. El Flexoadoquin est constituido por una Geomalla sinttica de polipropileno co-extruido, a la que se le adosan unos blo-ques de concreto.

Las dimensiones de cada mdulo pueden variar de acuerdo con las necesidades del proyecto, una medida apropiada es de 3.85 m x 3.85 m x 5.5 cm con el fi n de disminuir los desperdicios que se presen-ta en su fabricacin.

7.3.2 Materiales

7.3.2.1 Concreto

El concreto para la fabricacin de los adoquines tendr una resistencia m-nima de 210 Kg/cm2 a los 28 das de fundido. Sin embargo, se podrn usar aditivos acelerantes de fraguado para desencofrar los mdulos en el menor tiempo posible y mejorar los rendimien-tos de fabricacin. El cemento deber ser Portland, Tipo I que cumpla con las especifi caciones C-150 de la ASTM.

El agregado fi no ser arena lavada de grano duro, libre de arcillas, esquistos, limos, lcalis, cidos y materias orgni-cas o nocivas. El agregado grueso ser material ptreo triturado y clasifi cado o gravas seleccio-nadas y clasifi cadas; compuesto por par-tculas duras, limpias y libres de materias orgnicas o nocivas, el tamao mximo ser de 12 mm.

El agua que se use para concreto, mortero y lechada, as como durante el perodo de curado, deber ser limpia, libre de canti-dades perjudiciales de aceite, cidos, sa-les, lcalis, limo, materia orgnica y otras impurezas. El uso de aditivos que varen las caractersticas de la mezcla, del fra-guado o del concreto terminado, quedar a juicio del constructor.

El acabado del concreto deber ser uni-forme sin presencia de hormigueros y la textura ser de acuerdo con las exigen-cias arquitectnicas del proyecto.

7.3.2.2 Formaleta

Debern ser en material resistente, in-deformable, que permita obtener los elementos diseados con las caracters-ticas geomtricas y acabados defi nidos en estas especifi caciones o consigna-dos en los planos. No se debe aceptar el uso de formaletas en mal estado que no permitan desencofrar fcilmente los elementos o los deterioren al hacerlo. Las formaletas se podrn fabricar en concreto o metal y estarn compuestas de una base y una tapa, ensambladas de tal forma que se enfrenten sus bordes y concavidades. Formaleta base: es aquella que da

la forma y espesor al bloque. sta se podr elaborar en lmina, ngu-los metlicos o fi gurar en la losa del patio de fabricacin.

-

299

Formaleta tapa: es aquella que se co-locar en la parte superior despus de haber fundido el concreto en la formaleta base y colocado la Geoma-lla de polipropileno coextruido. sta debe ser construida en lmina con los refuerzos necesarios para que no se deforme y adems, contemplar un orifi cio que permita completar la fundida de los bloques.

7.3.2.3 Geomalla

La Geomalla debe ser de polipropileno coextruido con una resistencia mnima de 4.5 KN/m y una elongacin del 2%. Es importante que no presente pliegues o quiebres ni discontinuidad en alguna de sus partes, la Geomalla debe cumplir con las recomendaciones de almacenamiento del fabricante. La abertura de los orifi cios en cualquier sentido no podr ser mayor a 38 mm. En caso de requerirse algn traslapo ste no podr ser inferior a 10 cm y deber quedar totalmente embebido dentro de los bloques de concreto.

La mxima longitud de mdulo que se podr construir con la malla sinttica de 4.5 KN/m ser de 3.85 m. Si se de-sean construir mdulos de mayor longi-tud stos se deben reforzar con doble o triple malla hacia el lado que se han de sujetar para ser izados, ste refuerzo ser de acuerdo con la longitud total del m-dulo y por tanto, con el peso suspendido al momento de ser izados. Tambin se puede usar una Geomalla de mayor resis-tencia a la tensin, que soporte en todo momento el peso suspendido del mdu-lo. Otra posibilidad, es la de modifi car la manera de sujecin de los mdulos para ser transportados y dispuestos sobre el terreno a proteger.

7.3.2.4 Grapas de fi jacin al terreno

Son elementos en acero liso o corrugado de 12 mm de dimetro en forma de U

cuya anchura corresponde a la misma de los bloques de concreto y una longitud mnima de empotramiento en el terreno de 50 cm. Sern fi guradas en fro con los extremos terminados en punta o corte diagonal para facilitar su penetracin en el terreno. La resistencia del acero debe ser de 60.000 psi y debern tener dos ca-pas de pintura anticorrosiva.

7.3.3 Equipo

Se requieren, principalmente, equipos para la explotacin y transporte de los agregados, as como para producir el concreto y fabricar las formaletas. Para la instalacin de los mdulos se requiere la utilizacin de medios de transporte y de una gra telescpica o una retroexcava-dora con brazo sufi ciente. Adicionalmen-te, se requiere de herramientas manuales como almadenas para clavar las grapas de fi jacin en el terreno.

7.3.4 Proceso de fabricacin

Construir los patios de fabricacin, almacenamiento y curado que con-sisten en superfi cie planas, resisten-te al trafi co de personal y del equipo a utilizar.

Construir las formaletas de base y tapa de acuerdo con las dimensio-nes de los mdulos. Deben ser tantas como sea necesario para que se opti-mice su utilizacin de acuerdo con la programacin de la obra y el tiempo calculado para el desencofrado.

Disear la mezcla para que cumpla con los requisitos de resistencia y ca-lidad establecidos.

Alistar las formaletas base, las cuales deben estar limpias, sin deformacio-nes con la pel cula de liquido desen-cofrante.

-

300

Preparar la mezcla de acuerdo con el diseo.

Vaciar el concreto en la formaleta base, vibrando con golpes suaves, agregar ms mezcla si es necesario para que quede colmada. Extender la malla y colocar y ajustar la formaleta tapa cuidando que coincidan las aris-tas y concavidades con las de la for-maleta base. Vaciar y vibrar la mez-cla restante a travs de los orifi cios de la formaleta tapa. Dejar fraguar y desencofrar la tapa superior.

Retirar del patio de fabricacin ha-cia el de almacenamiento, cuando el concreto haya alcanzado como mni-mo el 75% de la resistencia de dise-o y con el mayor cuidado para que no se deterioren los bloques ni los mdulos pierdan su confi guracin.

Los mdulos se pueden fabricar dndole dos confi guraciones.

Una, adosando los bloques a la malla pero dejando un borde libre en todos los lados, para que al disponer los mdulos en el terreno, sta se traslape con la de los mdulos adyacentes y as formar una junta que posteriormente ser embebida en concreto fundido en el sitio. Dicha junta servir para conformar el Flexoa-doquin y fi jarlo al terreno. En el evento que se difi culte la construccin de la junta, por ejemplo, cuando el manto se deba instalar bajo agua, se puede utilizar la otra confi guracin que consiste en no dejar bordes con malla libre, caso en el cual los mdulos se dispondrn a tope y su fi jacin al terreno se efectuara me-diante la utilizacin de las grapas dise-adas para tal fi n

7.3.5 Procedimiento de instalacin

Preparar el terreno a proteger cum-pliendo con las recomendaciones de

estabilidad del suelo y cuidando que la superfi cie quede lo ms plana posible.

Si el diseo tcnico as lo establece, de acuerdo con el tipo de suelo, ex-tender el Geotextl recomendado.

Trasladar los mdulos del patio de almacenamiento, utilizando el equipo adecuado y seguro para el cargue y transporte hasta el sitio de disposicin.

Disponer cada mdulo de acuerdo con sentido de avance de la obra y segn sea el caso, colocarlos a tope o con las mallas traslapadas

Los mdulos deben estar listos para ser instalados en la medida que vaya avan-zando la adecuacin del terreno y si es del caso la instalacin del Geotextil, el cual debe quedar entre el terreno natural y el Flexoadoquin.

Una vez realizadas estas actividades previas se proceder a tender los m-dulos sobre la superfi cie, ubicados en la direccin indicada en el diseo de la proteccin.

La instalacin se efectuar mediante el uso de gras de largo alcance o si es factible con retroexcavadoras que iza-rn cada panel para llevarlo del medio de transporte hasta el sitio de disposi-cin, donde se efectuar la maniobra de descenso y tendido, para lo cual, se debe guiar el mdulo usando cuerdas tiradas desde tierra o desde agua, de acuerdo a las condiciones y necesida-des de ubicacin.

Se debe tener especial cuidado en no per-mitir que el mdulo se pliegue con un n-gulo mayor al permitido por la geometra de los bloques ya que esto producir el rompimiento de la Geomalla y la desin-tegracin del mismo.

-

301

Cada mdulo debe quedar perfectamen-te alineado con los anteriores siguiendo la geometra de los bloques y sin per-mitir espacio alguno entre ellos, en el caso de que la junta sea fundida en el sitio se debe cuidar de cumplir con el traslapo mnimo.

7.3.6 Ejecucin de los trabajos

El Contratista podr prefabricar los pa-neles mediante el procedimiento que considere ms adecuado hasta el punto de llegar a industrializar la produccin de tal forma que de cumplimiento a las caractersticas geomtricas y de cali-dad defi nidas en esta especifi cacin y que garantice un suministro continuo, oportuno y en cantidades sufi cientes para cumplir con el plazo contractual, haciendo nfasis que el revestimiento se debe efectuar en su totalidad en un solo periodo de estiaje.

Para la fabricacin de los paneles se po-dr seguir el siguiente procedimiento:

Fijar la formaleta base en el sitio de fabricacin

Vaciar concreto fresco dentro de la formaleta llenndola completamente hasta los bordes.

Tender la Geomalla sobre la formale-ta de tal manera que quede en contac-to con el concreto

Colocar la formaleta tapa de tal for-ma que coincidan las aristas de los adoquines y fi jarla mediante algn mecanismo o colocando elementos pesados encima dejando libres los orifi cios para continuar el vaciado del concreto fresco.

Vaciar concreto fresco dentro de la formaleta a travs de los orifi cios o ventanas golpeando suavemente las

paredes para producir la acomoda-cin del concreto, el cual debe tener una consistencia lo sufi cientemente fl uida para llenar todos los espacios vacos.

Enrasar el concreto en el orifi cio eli-minando el exceso de mezcla.

Una vez fundidos los paneles de fl exoadoqun, se dejarn fraguar el tiempo necesario para que al ser desencofrados no se deterioren o destruyan.

Los paneles no podrn ser desenco-frados si la resistencia del concreto no tiene como mnimo el 75% de la resistencia fi nal exigida en estas es-pecifi caciones.

Una vez fundidos y desencofrados, los paneles se apilarn a la sombra para continuar con el proceso de cu-rado hasta que obtengan la resisten-cia requerida.

El control de calidad de la mezcla utili-zada para la fabricacin de los adoqui-nes se realizar de manera convencional mediante la toma de cilindros y poste-rior ensayo. Sin embargo, se tomarn muestras adicionales que servirn para determinar la resistencia del concreto en el momento de ser desencofrados los mdulos y llevados a patio de curado y almacenamiento. Los mdulos de Flexoadoquin sern co-locados utilizando una retroexcavadora o gra, la cual los manipular de tal ma-nera que no se fracturen o desprendan los adoquines ni que cada unidad de Geomalla vaya a sufrir esfuerzos mayo-res a 4.5 KN/m. Antes de instalar los mdulos, el terre-no debe estar perfi lado de tal manera que cumpla con la seccin establecida

-

302

en el diseo y se haya instalado el Geo-textil en las zonas que as lo requieran. Se debern escuadrar sus paramentos y chafl anarlos para permitir que los mdulos no se coloquen en forma dia-gonal. Si durante la instalacin de los mdulos se pierde su alineacin, estos se debern retirar e instalar nuevamente en forma correcta.

Los mdulos se deben disponer en forma continua; uno seguido de otro para ir con-formando el manto, cuyo avance debe ser de abajo hacia arriba y en el mismo senti-do que avance la excavacin.

Una vez instalado cada mdulo se deber fi jar con las grapas correspondientes las cuales se hincarn utilizando medios de percusin manuales o mecnicos, cui-dando de no averiar o destruir los adoqui-nes. En caso de que la opcin haya sido la de construir juntas fundidas en sitio, de igual manera, estas se deben ir realizando en la medida de la ubicacin correcta de los mdulos de Flexoadoquin.

7.3.7 Condiciones para el recibo de los trabajos

7.3.7.1 Controles

Durante la ejecucin de los trabajos, se deben adelantar principalmente los si-guientes controles:

Comprobar el estado y funciona-miento del equipo utilizado por el Constructor.

Comprobar que los materiales a uti-lizar cumplan con los requisitos de calidad exigidos por la presente es-pecifi cacin.

Vigilar la regularidad en la produc-

cin del concreto.

Verifi car que la alineacin, las pen-dientes y las dimensiones de la obra se ajusten a su diseo.

Velar por que las obras se ejecuten durante el tiempo ms propicio para tal fi n y en el menor tiempo posible.

Medir la cantidad de obra ejecutada, registrando los mtodos utilizados para la fabricacin e instalacin para determinar rendimientos reales.

7.3.7.2 Condiciones especfi cas para el recibo y tolerancias

La Geomalla y el concreto deben cumplir con las exigencias tcnicas establecidas en las especifi caciones y la estructura fi nal debe ajustarse a el alineamiento, pendientes y secciones indicados en los documentos del proyecto.

En caso de defi ciencias de los materia-les o en la ejecucin de la obra, el Cons-tructor deber acometer, a su costa, las correcciones necesarias para garantizar el adecuado comportamiento del manto como un todo.

7.3.8 Medida

La unidad de medida ser el metro cua-drado (m2), aproximado al dcimo de metro cuadrado de manto fabricado y co-locado de acuerdo con las especifi cacio-nes tcnicas. La cantidad se determinar midiendo la superfi cie cubierta con el revestimiento de Flexoadoquin debida-mente instalado.

7.3.9 Forma de pago

El pago se har al precio unitario del con-trato por toda obra ejecutada que cumpla en forma integral con los documentos tcnicos y legales del proyecto.

-

303

El precio unitario deber cubrir todos los costos por concepto de equipos, herra-mientas y mano de obra para la fabrica-cin y transporte de mdulos, suministro e instalacin de Geomallas, materiales para el concreto, formaletas, la construc-cin o adecuacin de las vas de acceso a las fuentes de materiales o patios de fabricacin, la adecuacin de patios e instalaciones de fabricacin y curado de mdulos, la obtencin de los permisos y derechos de explotacin de los materia-les; la adecuacin de las fuentes al ter-minar la explotacin para recuperar sus caractersticas ambientales; el cargue, transporte y descargue de agregados. El precio unitario incluir, tambin, to-dos los costos por concepto de equipos de cargue, descargue y transporte, soportes, cables y/o cualquier otro elemento utili-zado para manipular los mdulos desde su fundida hasta su instalacin, as como la sealizacin preventiva de la zona y el ordenamiento del trnsito fl uvial y/o te-rrestre por el sector durante la ejecucin de los trabajos, la administracin, impre-vistos y utilidad.

No habr pago anticipado o parcial por mdulos en patio de fabricacin o sumi-nistro de insumos, el pago se efectuar solamente sobre la cantidad de mdulos debidamente instalados y fi jados en la superfi cie a revestir.

7.3.10 Item de pago

Flexoadoquin ----------------------- Metrocuadrado (m2)

Para mayor informacin contctenos:

Departamento de [email protected]

Servicio al [email protected]

7.4 Geocolchones

7.4.1. Descripcin

Este trabajo consiste en la construccin de un gavin anfi bio llamado Geocol-chn, utilizado principalmente en la proteccin de riveras en zonas donde los cauces generan una alta socavacin. Se le ha denominado anfi bio puesto que tra-baja sumergido o semi-sumergido como elemento de refuerzo.

La efi cacia del sistema se debe a su alta fl exibilidad, estabilidad hidrulica, du-rabilidad, capacidad a la traccin de la Geomalla, alta masa monoltica, poro-sidad y caractersticas de disipacin de energa.

Son especialmente diseados para la ac-cin altamente erosiva en cualquiera de las siguientes condiciones:

Agua salada u otros ambientes qu-micos rigurosos.

Superfi cies irregulares o suelos blan-dos en la subrasante.

Pendientes, orillas de arroyos o cana-les empinados.

Sensibilidad a la refl exin o la subida de las olas.

Condiciones de oleaje o fl ujo que desafan la estabilidad del borde ex-puesto de la testera.

Instalaciones o reparaciones rpidas.

Los Geocolchones son gaviones pla-nos de 0.4 m de espesor, 1 m de an-cho y longitudes variables (segn ne-cesidades del proyecto) envueltos en Geomalla uniaxial de polietileno de alta resistencia, con la ventaja de ser un material totalmente inerte, el cual no sufre procesos de corrosin o de descomposicin.

-

304

7.4.1.1 Aplicaciones

Se emplea para revestimientos de rive-ras y estabilizacin de dunas; cimientos para escolleras, espigones, espolones y diques; prevencin de socavaciones en cruces de tuberas submarinas y desages cloacales; proteccin de las orillas de ros, revestimiento de canales y disminu-cin de la socavacin de puentes.

7.4.2 Materiales

Geomalla Mono-orientada de polieti-leno de alta densidad (TT) o Geomalla Bi-orientada de polipropileno (LBO) de Tenax.

Soga de polietileno de alta densidad con proteccin ultra violeta.

Canto rodado de tamao mediano (3 - 6).

Pasadores de fi bra de vidrio (resis-tencia 60.000PSI; dimetro 10).

7.4.2.1 Caractersticas de las Geomallas

Las Geomallas Coextrudas son estruc-turas bi-dimensionales elaboradas a base de polmeros, que estn conformadas por una red regular de costillas conectadas de forma integrada por extrusin.

7.4.2.1.1 Geomallas Coextrudas Mono-Orientadas

Las Geomallas mono-orientadas son es-tructuras bi-dimensionales producidas de polietileno de alta densidad (HDPE) uti-lizando un proceso de extrusin seguido de un estiramiento mono-direccional.

7.4.2.1.2 Geomallas Coextrudas Bi-orientadas

Este tipo de Geomallas son estructuras bi-dimensionales fabricadas de polipro-pileno, qumicamente inertes y con ca-ractersticas uniformes y homogneas, producidas mediante un proceso de ex-trusin y luego estiradas de forma longi-tudinal y transversal.

CONVENCIONES: ASTM: American Society for Testing and Materials ISO: International Standard Organization HDPE: Polietileno de alta densidad

Tabla 1. Especifi cacin Geomallas Mono-Orientadas

Propiedades Norma Unidad TT-045 TT-060 TT-090 TT-120 TT-160

Resistencia tensin 2% deformacin GRI-GG1 kN/m 11 17 26 36 45

Resistencia tensin 5% deformacin GRI-GG1 kN/m 25 32 50 72 90

Resistencia a la tensin pico GRI-GG1 kN/m 45 60 90 120 10

Deformacin en el punto de fl uencia GRI-GG1 % 11.5 13 13 13 13

Resistencia en la junta GRI-GG2 kN/m 36 50 80 110 130

Rigidez fl exural ASTM D-5262 kN/m 21.2 28.3 42.4 56.5 75.4

Tamao de abertura Medido mm 200 200 200 200 200

Espesor entre juntas Medido mm 13/20 13/20 13/20 13/20 13/20

Masa por unidad de rea ISO 9864 g/m2 300 400 00 800 1000

Tipo de polmero Fabricante HDPE HDPE HDPE HDPE HDPE

Color estndar Negro Negro Negro Negro Negro

Ancho del rollo Medido m 1 1 1 1 1

Largo del rollo Medido m 100 75 50 30 30

Area del rollo Medido m2 100 75 50 30 30

Dimetro del rollo Medido m 0.35 0.35 0.35 0.35 0.4

Volumen del rollo Medido m3 0.13 0.123 0.123 0.123 0.16

P

rese

ntac

in

Pro

pied

ades

P

ropi

edad

es

F

sica

s M

ecn

icas

-

305

CONVENCIONES: ASTM: American Society for Testing and Materials ISO: International Standard Organization DM: Direccin de la mquina (Longitudinal al rollo) DT: Direccin de la mquina (Transversal al rollo) PP: Polietileno

Tabla 2. Especifi cacin Geomallas Bi-Orientadas

Propiedades Norma Unidad LBO 202 LBO 302 LBO 220 LBO 330 LBO 440 DM DT DM DT DM DT DM DT DM DT

Resistencia tensin 2% deformacin GRI-GG1 kN/m 4.5 6.6 7 12 7 7 10.5 10.5 14 15

Resistencia tensin 5% deformacin GRI-GG1 kN/m 9.5 13.5 14 23 14 14 21 21 28 30

Resistencia a la tensin pico GRI-GG1 kN/m 13 20.5 17.5 31.5 20 20 30 30 40 40

Deformacin en el punto de fl uencia GRI-GG1 % 16 13 12 10 11 10 11 10 11 11

Resistencia en la junta GRI-GG2 mg x cm 11.7 18.5 15.8 28.5 - - - - - - x 1000

Rigidez fl exural ASTM D-1388 kN/m 750 650 2000 800 - - - - - -

Tamao de abertura mm 28 38 28 38 41 31 40 27 34 27

Espesor entre juntas mm 1.5 1.2 2.1 1.4 - - - - - -

Masa por unidad de rea ISO 9864 g/m2 210 350 270 420 650

Tipo de polmero Fabricante PP PP PP PP PP

Color estndar Negro Negro Negro Negro Negro

Contenido de carbn negro ASTM D-1603 2% 2% 2% 2% 2%

Ancho del rollo Medido m 4 4 4 4 4

Largo del rollo Medido m 100 75 100 75 50

Area del rollo Medido m2 400 300 400 300 200

Dimetro del rollo Medido m 0.35 0.44 0.45 0.48 0.48

Volumen del rollo Medido m3 0.5 0.8 0.83 0.94 0.95 P

rese

ntac

in

Pro

pied

ades

P

ropi

edad

es M

ecn

icas

Fsi

cas

7.4.3 Equipos

Gra para levantar los Geocolchones

Tubo y cadenas para levantar los Geocolchones

Sierra elctrica, machete o segueta para realizar los cortes en la Geomalla.

7.4.4 Proceso constructivo

7.4.4.1 Verifi cacin de los materiales

Asegrese de contar con todos los componentes del Geocolchn para su instalacin.

7.4.4.2 Corte y modulacin del Geocolchn

Despeje el rea de trabajo y extienda la Geomalla Mono-orientada o Bi-orienta-da. Corte los tramos de malla de acuerdo con la longitud del gavin a armar y el es-pesor de diseo. Proceda a cortar los dia-fragmas internos y los costados laterales.

7.4.4.3 Ensamble del Geocolchn

Tensione las Geomallas y ubquelas una frente a la otra. Luego marque los sitios donde se ubicarn los diafragmas de acuerdo al diseo.

-

306

7.4.4.4 Colocacin de los diafragmas

Realice un pequeo doblez sobre los dia-fragmas. Coloque los diafragmas y las varillas a lo largo de las mallas tensadas. Amarre la malla y los diafragmas inter-nos con las varillas y alambres plsticos de amarre.

7.4.4.5 Llenado del Geocolchn

Elabore una formaleta para el Geocol-chn con el fi n de garantizar un llenado uniforme del mismo. Luego, proceda a llenar el colchn en capas y entre dia-fragmas alternos para lograr mejor aco-modo de las piedras. Las capas deben ser compactadas o vibradas.

7.4.4.6 Revisin del Geocolchn

Durante el desencofrado se debe revisar la malla en busca de algn deterioro du-rante el llenado.

7.4.4.7 Ubicacin del Geocolchn

Coloque un tubo de calibre especial en el extremo del Geocolchn, abrcelo con las dos puntas de la malla, las cuales se unen con un pasador de varilla de 5/8, pase la cadena por el tubo y culguela del gancho de la gra. Levante el Geocol-chn con la gra sin arrastrarlo y llvelo hasta el sitio que especifi quen los planos de diseo. Fije un extremo para evitar que se deslice.

7.4.4.8 Recomendaciones adicionales para la instalacin

El tamao de las piedras para el lle-nado del Geocolchn debe ser de 3 a 4.

El llenado del Geocolchn debe ver-se uniforme.

Los Geocolchones una vez llenos se pueden estibar uno encima del otro.

Para la instalacin se debe constar de una gra con la capacidad y alcances necesarios de acuerdo al proyecto.

7.4.5 Control de calidad

7.4.5.1 Almacenamiento

La Geomalla se debe almacenar en un sitio en el cual se evite la penetracin de rayos ultravioleta.

7.4.5.2 Controles en la instalacin

Durante la ejecucin de los trabajos, el Interventor/Supervisor/Inspector debe verifi car los planos realizados por el di-seador con el fi n de realizar correccio-nes en obra, antes de iniciar el proceso de instalacin.

7.4.6 Medidas

La unidad de medida de la Geomalla para la fabricacin del Geocolchn ser metro cuadrado (m2).

7.4.7 Forma de pago

El pago se har al respectivo precio uni-tario del contrato por toda la obra ejecu-tada, de acuerdo con los planos de diseo, y aceptada a satisfaccin del Interventor/Supervisor/ Inspector.

7.4.8 Item de pago

Geocolchn -------- Metro Cuadrado (m2)

Para mayor informacin contctenos:

Departamento de [email protected]

Servicio al [email protected]

-

307

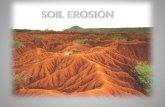

7.5 Control de sedimentos

7.5.1 Descripcin

Este trabajo consiste en la construccin de un sistema de proteccin para controlar los sedimentos el cual sirve como una ba-rrera temporal fabricada a partir de Geo-textiles tejidos de resistencia baja a media, los detalles de instalacin (desarrollos en zanjas de anclaje, separacin entre postes) son crticos para el xito de la instalacin. La estabilidad a la radiacin ultravioleta es una propiedad importante, de cualquier Geotextil usado en esta aplicacin, el cual sufre una alta exposicin. El sistema es utilizado principalmente para interceptar los fl ujos de agua, reducir la velocidad y el impacto de los sedimentos en obras de remocin complementarias. Es importan-te tener en cuenta que esta especifi cacin esta enfocada en el concepto de Geotextil como barrera y no como sistema de fi ltra-cin ya que con la formacin de sedimen-tos detrs de la barrera, ste empezar a actuar mas rpidamente como barrera que como fi ltro

7.5.1.1 Aplicaciones

Los Geotextiles pueden controlar el des-age (o evacuacin del agua) de los sitios de construccin, taludes recin hechos y reas donde el control de sedimentacin es crtico. Estos tambin son usados en la construccin de cortinas contra sedimen-tos (limos) en lagos y reservorios para controlar slidos suspendidos alrededor de los sitios de excavacin subacuticos, igualmente se emplean en zonas de gra-dientes bajos o en reas en las cuales se tienen materiales confi nados como relle-nos confi nados.

7.5.2 Materiales

Postes de madera, acero o soportes sintticos con una longitud mnima de

1 m ms la altura correspondiente que se va a profundizar en el terreno.

Los Postes deben tener las caracte-rsticas necesarias para resistir los daos de instalacin y para soportar las cargas aplicadas tanto del agua de almacenamiento como de la car-ga de sedimentos.

Los postes de madera con dimen-siones de al menos 30 mm x 30 mm o perfi les de acero en forma de U, C, T y L, con peso de 600 gramos por 300mm han dado resultados sa-tisfactorios.

El Geotextil usado en la barrera contra sedimentos deber ser tipo Tejido de Cinta plana con unas aberturas de un tamao adecuado para contener el volumen de agua y de slidos que se esperan durante una tormenta tpica. El volumen de almacenamiento puede incremen-tarse haciendo la barrera contra se-dimentos mas alta o disminuyendo el gradiente de otras barreras mas abajo contra sedimentos

Cables de acero o de polmeros para soporte, con la sufi ciente re-sistencia para soportar las cargas aplicadas, si se utiliza un cable de polmeros, este debe tener la misma estabilidad a la radiacin ultravio-leta del Geotextil.

7.5.2.1 Caracteristicas del Geotextil

Es un Tejido de polipropileno con alta estabilizacin UV, conformado por un sistema de cintas planas, tejidas entre s, diseado para ser capaz de evitar que el suelo sea lavado del sitio, mientras resis-te los esfuerzos debidos a la formacin de sedimentos detrs de l.

-

308

7.5.3 Consideraciones de diseo

Puesto que la mayora de los Geotextiles pueden usarse en las barreras contra se-dimentos, las consideraciones de costos y de resistencia a la luz ultravioleta ha-cen que los Geotextiles comercialmente disponibles para la aplicacin de barre-ras contra sedimentos sean tpicamente los tejidos de polipropileno cinta plana que tengan un rango de valores para el tamao de abertura aparente (TAA o AOS) desde 0.2 hasta 0.7 mm. El criterio general de fi ltracin para los Geotextiles tejidos requiere que:

TAA < (2 o 4) d85

Donde el TAA es el tamao de abertura aparente del Geotextil y d85 es el tama-o de la partcula para la cual el 85% de los sedimentos son ms fi nos. Esto in-dica que las barreras comerciales contra sedimentos estn diseadas para atrapar partculas ms gruesas que las arenas fi -nas. Sin embargo, las arenas fi nas que se van acumulando detrs de la barrera de Geotextil contra sedimentos forman un fi ltro natural que atrapa las partcu-las de limo grueso. Los limos muy fi -nos y las partculas de tamao arcilla pueden no ser atrapados por la barrera contra sedimentos, pero estos apenas representan una fraccin pequea de los sedimentos.

Adems del criterio de fi ltracin, el Geo-textil debe ser lo sufi cientemente fuerte para que no se vaya a reventar bajo la aplicacin de cargas producidas por el estancamiento de aguas y sedimentos. La tensin en el Geotextil es una fun-cin de la altura de la lmina de agua y sedimentos estancados y del espacio en-tre los postes que sostienen al Geotextil. Esta relacin para alturas de la barrera contra sedimentos que varan entre las 18 pulgadas (45 cm.) y los 3 pies (90 cm.) se muestra en la Figura 1. Esto cla-

ramente demuestra que todas las barre-ras contra sedimentos comercialmente disponibles pueden usarse en barreras con alturas inferiores a los 2 pies (60 cm.) pero que requieren de un refuerzo de malla de acero o la colocacin de una Geomalla en el espaldn para alturas ma-yores a los 2 pies (60 cm.). Las barreras contra sedimentos altas tambin requie-ren la colocacin de postes mas fuertes o que los espacios entre estos sean mas cercanos, para soportar adecuadamente la barrera contra sedimentos si esta se llena con aguas de escurrimiento. El mximo momento de fl exin en el poste para un rango de alturas y espacios entre postes para las barreras contra sedimen-tos se compara en la Figura 2 con las fl exiones admisibles en los postes mas comnmente utilizados. De nuevo, es claro que las barreras contra sedimentos de alturas mayores a los 2 pies requieren un soporte ms fuerte. Una sola barrera contra sedimentos con una altura mayor de 2 pies, puede reemplazarse con 2 o 3 barreras mas bajas con un consecuente ahorro de costos.

Figura 1 - Resistencia del Geotextil / Espacio entre Postes

Espacio entre postes, en pies

-

309

Figura 2 - Resistencia de los Postes

Espacio entre postes, en pies

7.5.4 Proceso constructivo

Las barreras contra sedimentos he-chas con Geotextil, deben instalarse adecuadamente para que estas ten-gan un comportamiento efectivo. Se recomienda el siguiente procedi-miento de instalacin para las barre-ras contra sedimentos. La secuencia general de construccin se muestra en la Figura 3.

La altura de las barreras contra sedi-mentos no deben exceder los 3 pies. Las barreras que ofrecen mayores ventajas econmicas son las que tie-nen alturas de 18 pulgadas a 2 pies.

El Geotextil debe adquirirse en una presentacin de rollo continuo y este debe cortarse a la medida de la longi-tud de la barrera, con el fi n de evitar la utilizacin de juntas.

Los postes de madera o acero se co-locan en una lnea a unos espacios determinados. Los espacios ms eco-nmicos son de aproximadamente tres veces la altura de la barrera. En ningn caso el espacio entre postes exceder los 10 pies.

Se excava una trinchera de 6 pulgadas de ancho y con una profundidad mni-ma de 6 pulgadas a lo largo de la lnea de postes. En algunos pases especifi -can una profundidad de trinchera m-

nima de 8 pulgadas, la cual tambin es adecuada para barreras con alturas superiores a los 2 pies.

Cuando se utiliza una malla de re-fuerzo de cable de acero, el cable deber ser mnimo un tejido de ca-libre 14 y debe asegurarse en el lado talud arriba de los postes. El cable debe extenderse uniformemente sobre el piso. Tambin se utiliza comnmente una malla plstica de resistencia equivalente, por ejemplo una Geomalla.

La tela fi ltrante se grapa o se ama-rra con cables en la cara talud arri-ba de la barrera permitiendo que la tela se extienda hasta el fondo de la trinchera.

En los postes de madera los alam-bres o grapas deben ser calibre 9 y tener una longitud mnima de 1.5 pulgadas. Cuando se utilicen postes de acero, debe utilizarse un cable de calibre 17, en lugar de alambres.

La trinchera es rellenada y el suelo compactado sobre la tela fi ltrante o la grava.

Si se necesita construir una barrera contra sedimentos con Geotextil fi l-trante transversalmente a la lnea de la zanja o de la va drenante, la barre-ra debe ser lo sufi cientemente larga para eliminar el fl ujo fi nal y su con-fi guracin en planta debe parecerse a una herradura, con sus puntas dirigi-das pendiente arriba.

-

310

Figura 3 - Construccin de una Barrera contra Sedimentos

7.5.5 Mantenimiento de la barrera contra sedimentos

Una barrera contra sedimentos tiene un volumen limitado de acopio de sedimen-tos y se llenar mucho ms a medida que cada tormenta sea ms fuerte. Deben rea-lizarse inspecciones regulares despus de cada tormenta con el fi n de verifi car si se requiere vaciar los sedimentos acumula-dos. Varias regulaciones sobre el control de sedimentacin exigen el vaciado o in-clusive el reemplazo de una barrera, si el acopio de sedimentos ha alcanzado ms de la mitad de la altura de la barrera. Si la barrera contra sedimentos se ha llenado pero los sedimentos no se pueden remo-ver, los sedimentos debern cubrirse con vegetacin y construir una nueva barrera pendiente abajo de la existente.

En la inspeccin tambin se debe veri-fi car que la barrera contra sedimentos hecha con Geotextil est logrando una efi ciencia de acopio de sedimentos ra-zonable. Si no, deber instalarse una ba-rrera adicional para reducir la carga de la barrera existente.

7.5.6 Medidas

La unidad de medida de la barrera contra sedimentos ser el metro lineal (ml). De acuerdo a los planos de diseo y a esta especifi cacin, a satisfaccin del Inter-ventor/Supervisor/Inspector.

7.5.7 Forma de pago

El pago se har al respectivo precio uni-tario del contrato por toda la obra ejecu-tada, de acuerdo con los planos de diseo, y aceptada a satisfaccin del Interventor/Supervisor/Inspector.

7.5.8 Item de pago

Barrera contra sedimentos --------- Metro lineal (ml)

Geotextil ----------------------------- Metro cuadrado (m2)

Postes --------------------------------- UNDCables ------------------ Metro lineal (ml)

Para mayor informacin contctenos:

Departamento de [email protected]

Servicio al [email protected]

Relleno compactado

Geotextil Filtrante

Cable