CAPITULO V PROGRAMACION

Transcript of CAPITULO V PROGRAMACION

85

CAPITULO V

PROGRAMACION

5.1 DESCRIPCION DE LA FRESADORA EMCO CONCEPT MILL 155.

El presente capitulo esta referido a la programación de la maquina fresadora EMCO

Concept Mill 155, que la Facultad cuenta en su laboratorio de Maquinas Herramientas

con el lenguaje de programación Series FANUC 21. Para ello se han considerado los

gráficos así como ejemplos de programación de las operaciones principales que pueda

realizar.

La máquina EMCO Concept Mill 155, es una Fresadora par enseñanza controlada por

una PC, está prevista para el mecanizado de metales como aluminio, bronce, algunos

aceros y plásticos, el trabajo sobre otros materiales solamente puede realizarse en casos

especiales.

La máquina EMCO Concept Mill 155 (Fig. 5.1), cuenta con un lenguaje de

programación FANUC 21, el cual nos es familiar ya que ntes se ha programado en este

lenguaje.

86

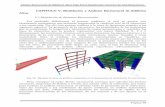

ELEMENTOS PRINCIPALES DE LA FRESADORA

Fig. 5.1 Fresadora Emco Concept Mill 155

Mesa de fresado con carros x, y

Área de trabajo

Iluminación

Puerta protectora contra virutas

Cabezal de fresado con tambor de herramientas

Pulsador de Paro de Emergencia

Bandeja para virutas

Filtro de virutas

Bandeja de refrigerante

Bomba de refrigerante

Interruptor principal

Armario eléctrico

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

87

1

13.

14.

15.

, EMCO MAIER. Pág. 27-33

Teclado específico (Intercambiable entre lenguaje FANUC y

SINUMERIK)

Cajón del teclado del PC (plegable, con bandeja para ratón integrada)

Bancada de la máquina con zona de virutas

La EMCO Concept Mill 155, tiene en su mesa de fresado n recorrido en el eje X de

300 mm y en el eje Y de 200 mm, el recorrido del cabezal de fresado en la dirección

vertical (eje Z) depende de la longitud de las herramientas amarradas pero su carrera útil

es de 200 mm. (Fig.5.2.)Los recorridos de los carros están limitados por interruptores de

software que al llegar a un interruptor de software se para el correspondiente motor de

avance y en el monitor de control se visualiza el mens je. Con los interruptores finales

de software se evita el sobreesfuerzo de los husillos e eje por los topes fijos.1

Fig. 5.2. Área de trabajo

Descripción de la Maquina Emco Concept Mill 155

5.1.1 AREA DE TRABAJO

88

Los carros se deslizan por guías rectificadas y precis de cola de milano y son movidos

por motores paso a paso por los husillos de bolas circ lantes que facilitan la exactitud

de posicionamiento y de trabajo.

Velocidad de avance........................ 0-4000 mm/min.

Velocidad rápida...................................7500 mm/min.

Fuerza máx. de avance carro ...... ……2500 N

El husillo de la fresa que se encuentra alojado en el abezal fresador es accionado

mediante un motor de corriente alterna; el número de r voluciones es infinitamente

regulable mediante la unidad de control, este husillo puede girar de 150 a 5000 rpm.

Todas las herramientas utilizadas para fresar o taladrar deben montarse en un

portaherramientas (Fig. 5.3), y posteriormente con las herramientas preinstaladas se

instalan en el tambor de herramientas 1 (Fig. 5.4).

Fig. 5.3 Portaherramientas Fig. 5.4 Tambor de herramientas

5.1.2 SISTEMA DE HERRAMIENTAS

89

El cambio de herramientas se hace manualmente, o autom ticamente durante la

ejecución de un programa CNC.

El tambor de herramientas (1) tiene una lógica de dire ción, es decir, se selecciona cada

vez el camino más corto al girar el tambor. Con ello se minimiza al máximo el tiempo

necesario para el cambio de herramienta el tambor cuenta con 10 alojamientos para

herramienta

Al cambiar la herramienta se desplazan el tambor y el ezal fresador hacia arriba. El

cabezal sigue avanzando si el tambor ha alcanzado la posición final.

De esa forma se sujeta el portaherramientas en el cabezal fresador, en ese momento gira

el tambor de herramientas hasta la posición deseada (l gica de dirección).

El cabezal sigue bajando, con lo que el portaherramien as se sujeta con la nueva

herramienta, toda la operación de cambio de herramient s controlada por la unidad de

control por ordenador mediante el interruptor final.

Como se ha mencionado anteriormente las herramientas p ra mecanizado como brocas,

fresas verticales y fresas de perfil deben ser amarrad s previamente en el

portaherramientas mediante pinzas. (Fig.5.5.)

5.1.2.1 Fijación de las herramientas

90

Fig. 5.5. Porta pinzas: Se hacen montajes de brocas, fresas de mango y fresas de perfil.

El montaje de estos se hace como sigue (Fig. 5.6):

Desenroscar la rosca del amarre (1).

Colocar la pinza (2) oblicuamente en la tuerca de amarre (1) para que el anillo

excéntrico (3) engrane en la ranura de la pinza.

Atornillar la pinza con la tuerca de amarre al porta pinzas.

Fig. 5.6. Montaje de pinza

•

•

•

91

5.1.2.2 Montaje del portaherramientas en el tambor de herramientas

El procedimiento para el montaje del portaherramientas es el siguiente:

(Véase figura 5.7):

Girar los tornillos de fijación (4) en el tambor de he ramientas (1) para que la

parte plana (B) de los mismos esté hacia el soporte de la herramienta.

De esta forma, se puede insertar la herramienta en el oporte.

Insertar el portaherramientas (2), con la herramienta olocada, en el soporte

del tambor de herramientas (1).

Girar el porta herramientas de forma que el rebaje (A) del portaherramientas

engrane en la leva indicadora (3).

Empujar el portaherramientas totalmente hasta el fondo.

Apretar los tornillos de fijación (4) para que el port erramientas se sujete con

seguridad en el soporte. Al apretar los tornillos de f jación (4) tener en cuenta

que las partes planas (B) de los tornillos miren hacia el otro lado del soporte de

la herramienta. Así se asegura que el portaherramienta no se desprenderá del

soporte.

Girar el tambor de herramientas una posición para mont la herramienta

siguiente.

•

•

•

•

•

•

92

Fig. 5.7 Montaje de porta herramientas

Girar la herramienta.

Aflojar los tornillos de fijación (4) para poder extraer el portaherramientas

(2) Sujetar con fuerza el portaherramientas para que no se caiga y no se dañe

la herramienta.

Eliminar la suciedad y virutas de la herramienta liberada y engrasar

ligeramente con aceite el vástago de la misma.

(Fig. 5.8)

Instalar la pinza adecuada (4).

Meter la herramienta (5) dentro de la pinza (4). Asegurarse que la

herramienta ha entrado suficientemente en la pinza. Si la sujeción es escasa,

la herramienta puede ser lanzada fuera del dispositivo.

5.1.2.3 Desmontaje del portaherramientas (Fig. 5.7)

5.1.2.4 Amarre de las herramientas en el portapinzas

•

•

•

•

•

93

• Afianzar la tuerca de amarre (3) con la llave fija de gancho (6) entregada con

la máquina. Retener el portapinzas (2) con la segunda lave fija de gancho

(1).

Fig. 5.8. Amarre de las herramientas en el porta pinzas

La máquina cuenta con un dispositivo de amarre neumático para sujetar las piezas a

mecanizar, que tiene las siguientes características:

Distancia de la garra ........................…….máx. 130 mm

Ancho de las garras……………………………125 mm

Carrera de las garras.....…………………………5 mm

Fuerza de amarre ... ……………………...máx. 5500 N

Para la sujeción de las piezas se debe seguir los siguientes pasos (Fig. 5.9);

5.1.3 MORDAZA NEUMÁTICA

94

•

•

•

•

•

Poner estado del dispositivo de sujeción del control en "Aflojar" (Véase en el Anexo

I el mensaje "¡7054 Tornillo de banco abierto!" que aparece en la pantalla).

Poner pieza sobre tornillo de banco contra la mordaza de sujeción (3) del tornillo de

banco.

Mover mordaza de sujeción (4) del tornillo de banco gi ando el cerrillo (5) hasta

aprox. 2 mm a la pieza (ajustar distancia de mordaza 2 mm excedente la longitud de

la pieza de sujetar). Girando el cerrillo hacer atención de que la corredera de válvula

(6) no gire.

Al lado del tornillo de banco está montado un tope en la mordaza de sujeción (4) el

cual se puede ajustar girando el tornillo de cabeza hexagonal M6*40, SW10 (1). El

ajuste viene fijado con el contratornillo SW10 (2). Un segundo tornillo de ajuste (1)

M6*20 está incluido en el volumen de suministro del to illo de banco. Se debería

usar para piezas más anchas para evitar el movimiento la cabeza de fresa contra

el tornillo de ajuste.

Durante el cierre del tornillo de banco a través del control la pieza viene sujetada

con la presión seleccionada (la carrera de la mordaza sujeción (4) es de 5 mm).

Fig. 5.9. Mordaza neumática

95

5.1.4 DECRIPCION DE LAS TECLAS

Fig. 5.10. Tablero de Mando (Fuente propia del autor)

Fig. 5.11. Teclas de entrada de datos (Fuente: Propia del autor)

96

5.1.4.1 Funciones de la teclas

(E O B

•

•

•

•

•

•

•

RESET

Pulsar esta tecla para cancelar alarmas, reponer CNC (por ej., para interrumpir

programa), etc.

HELP

Menú auxiliar

CURSOR

Función de búsqueda, salto de línea arriba/abajo, llam r programa PAGE

Página arriba/abajo

ALTER

Modificar palabra (cambiar)

INSERT

Insertar palabra, crear nuevo programa

DELETE

Borrar (programa, bloque, palabra)

EOB

Fin de bloque nd f lock). CAN

97

Borrar entrada. INPUT

Introducir palabra, recoger datos POS

Visualizar la posición actual PROG

Funciones de programa

OFSET SETTING

Configurar y visualizar decalaje de origen, correcciones de herramienta, desgaste, y

variables

SYSTEM

Configurar y visualizar parámetros y mostrar los datos de diagnóstico

MESSAGE

Visualizar alarmas y mensajes

GRAPH

Simulación de gráfico

Fig. 5.12. Teclas de función

•

•

•

•

98

5.1.5 TECLAS DE CONTROL DE LA MÁQUINA

5.1.5.1 Descripción de las teclas

Fig. 5.13. Teclas de control de la maquina

SKIP (no se ejecutan bloques de secuencia opcional)

DRY RUN (recorrido de prueba de programas)

OPT STOP (parada de programa en M01)

RESET

Ejecución de bloque individual

Parada de programa /Arranque de programa

99

Movimiento manual de eje

Aproximar punto de referencia en todos los ejes

Parar / arrancar avance

Corrección de husillo inferior a 100% 1100% / superior a 100%

Parar / arrancar husillo; Arranque del husillo en el modo KONV y

STEP 1.. 1000:

Carrera a la derecha: presionar brevemente, carrera a la

izquierda presionar como mínimo 1 segundo.

Abrir I cerrar puerta

Girar aparato divisor

100

Abrir / cerrar elemento de amarre

Girar portaherramientas

Refrigeración (PC MILL 100/125/155) I soplar (PC MILL 50/55)

on/off

AUX OFF / AUX ON (conectar / desconectar motores auxiliares)

Interruptor de corrección de avance / avance rápido

Interruptor de selección modo operacional

(descripción detallada véase descripción de la máquina)

PARADA DE EMERGENCIA (torcer desbloqueo a través de

botón de mando)

Interruptor de llave modo de operación especial (véase

descripción de la máquina)

102

2

5.2 PROGRAMACION CNC FRESADORA EMCO CONCEPT MILL 155.

Funciones preparatorias y funciones auxiliares ( G y M)

Estructura del programa

La programación es la base del control numérico, conoc r dicha programación es

absolutamente imprescindible para cualquier operario q intervenga en el proceso

constructivo, desde la oficina técnica hasta la mecanización ultima.

-

Las funciones preparatorias son las encargadas de la realización de la geometría de la

pieza y las condiciones asociadas a ella.

Las funciones preparatorias y auxiliares que se indica continuación, hacen referencia

al Control EMCO WinNC Series FAPUC 21MB de Fresa, por lo que, no todas estas

funciones, actuarán igual en otro control, incluso de sma marca.2

Cuando se pone en marcha el control, asume unas funciones y valores por defecto, que

aunque no se programen, estarán activas. Algunas de estas funciones se pueden variar

por parámetros internos del control, por eso no se pue afirmar categóricamente.

-

Se utiliza la programación CN para máquinas herramient según DIN 66025.

El programa CN se compone de una secuencia de bloques e programa que se guardan

en memoria en la unidad de control.

Al mecanizar piezas de trabajo, el ordenador lee y comprueba estos bloques según la

secuencia programada.

Se envían a la máquina herramienta las correspondiente señales de control.

Descripción del software Emco WinNC GE Series Fanuc 21 MB, EMCO MAIER. Pág. D1-D10

103

Un programa de ejecución consta de:

Número de programa

Bloques CN

Palabras

Direcciones, y

Combinaciones de números (si es preciso para las direcciones de ejes, con

signos).

-

C…………chaflán

F…………avance, paso de rosca

G..............función de trayectoria

H…………número de dirección de corrección en el registro e decalajes (GEOMT)

1, J, K……parámetro de arco, factor de escala. K también número de repet es por

ciclo, ejes de función espejo

M…………función de conexión, función adicional

N…………número de bloque, de 1 a 9999

O..............número de programa, de 1 a 9999

P…………temporización, llamada de subprograma

Q............. profundidad de corte o valor de decalaje en el ciclo

R…………radio, plano de retroceso en el ciclo

S…………velocidad del husillo

T…………llamada de herramienta

Ø

Ø

Ø

Ø

Ø

Direcciones utilizadas

104

X, Y, Z.....datos de posición (X también temporización)

; ……….Sumarios de mandos funciones M

COMANDO SIGNIFICADO

G00……………Avance rápido

G01……………Interpolacion lineal, (Recorrido de mecanización)

G02……………Interpolación circular a derecha

G03……………Interpolación circular a izquierda

G04……………Temporización

G09……………Parada exacta

G10……………Ajuste de datos

G11……………Ajuste de datos a parar

G15……………Final de interpolación de coordenadas polares

G16……………Comienzo de interpolación de coordenadas polares

G17……………Selección de plano XY

G18……………Selección de plano ZX

G19……………Selección de plano YZ

G20……………Medidas en pulgadas

G21……………Medidas en milímetros

G28……………Aproximación al punto de referencia

G40……………Cancelar compensación de radio de corte

G41……………Compensación de radio de herramienta a la izquierda

G42……………Compensación de radio de herramienta a la derecha

5.3 COMANDOS DE FUNCIONES G

105

G43……………Compensación de longitud de herramienta positiva

G44……………Compensación de longitud de herramienta negativa

G49……………Cancelar compensación de longitud de herramienta

G50……………Cancelar factor de escala, efecto espejo

G51……………Factor de escala, efecto espejo

G52……………Sistema de coordenadas locales

G53……………Sistema de coordenadas de maquina

G54……………Decalaje de origen 1

G55……………Decalaje de origen 2

G56……………Decalaje de origen 3

G57……………Decalaje de origen 4

G58……………Decalaje de origen 5

G59……………Decalaje de origen 6

G61……………Modo de parada exacta

G63……………Redondeo automático de esquinas

G64……………Modo de corte

G68……………Giro de sistema de coordenadas continúas

G69……………Giro de sistema de coordenadas descontinúas

G73……………Ciclo de taladrado con rotura de virutas

G74……………Ciclo de roscado con macho a izquierdas

G76……………Ciclo de Mandrinado fino

G80……………Cancelar ciclo de taladrado (G83 a G85)

G81……………Ciclo de taladrado

G82……………Ciclo de taladrado con temporización

G83……………Ciclo de taladrado con extracción

106

G84……………Ciclo de roscado con macho

G85……………Ciclo de escariado

G86……………Ciclo de taladrado con parada de husillo

G87……………Ciclo de mandrilado trasero

G88……………Ciclo de taladro con rarada del programa

G89……………Ciclo de escariado con temporización

G90……………Programación de valor absoluto

G91……………Programación de valor incremental

G92……………Configuración del sistema de coordenadas

G94……………Avance en mm/minuto

G95……………Avance en mm/revolución

G97……………Revoluciones del husillo por minuto

G98……………Retirada al plano inicial (Ciclos de taladrado)

G99……………Retirada al plano de retirada

Formato

N.... G00 X... Y... Z...

Los carros se desplazan a la velocidad máxima hasta el punto final programado

(posición de cambio de herramienta, punto inicial para el siguiente arranque de viruta).

5.3.1 DESCRIPCIÓN DE LOS COMANDOS DE LAS FUNCIONES G

G00 Avance rápido•

107

Notas

Mientras se ejecuta G00 se suprime el avance de carro programado F.

La velocidad de avance rápido la define el fabricante de la máquina.

El interruptor de corrección de avance está activado. (Fig. 5.14)

Fig. 5.14. Posicionamiento rápido G00

Formato

N... G01 X... Y... Z.... F....

Movimiento recto con velocidad programada de avance. (Fig. 5.15)

• G01 Interpolación lineal

108

Fig. 5.15. Interpolación lineal G01

Formato

N... G02/G03 X... Y... Z... I... J... K... F...

o

N... G02/G03 X... Y... Z... R... F...

X, Y, Z …….Punto final de arco (absoluto o incremental)

I, J, K…….Parámetros incrementales de arco (distancia desde el p to inicial al centro

del arco; I está en relación con el eje X, J en relación con el eje Y, K con

el eje Z).

R……………Radio del arco (arco menor que un semicírculo en +R, m que un

semicírculo en -R). Puede introducirse en lugar de los parámetros I, J, K.

•

•

G02 Interpolación circular a derechas

G03 Interpolación circular a izquierdas

109

La herramienta se desplazará al punto final a lo largo del arco definido con el avance

programado en F, como se observa en las figuras 5.16 y 5.17.

La interpolación circular sólo puede realizarse en el plano activo.

Si I, J o K tienen valor 0, el parámetro en cuestión n debe introducirse.

Hay que contemplar el eje de giro de G02, G03 siempre erpendicularmente al plano

activo.

Fig. 5.16. Interpolación circular a derecha G02

Notas

110

Fig. 5.17. Interpolación circular a izquierda G03

Formato

N... G04 X... [seg]

o

N... G04 P... [mseg]

La herramienta se detiene durante un tiempo definido p r X o P (en la última posición

alcanzada) - bordes agudos - transiciones - limpieza en el fondo de la ranura, parada

exacta. (Fig. 5.18)

Notas

Con la dirección P no puede emplearse el punto decimal.

•

•

G04 Temporización

111

•

•

•

•

La temporización comienza cuando la velocidad de avanc del bloque anterior ha

llegado a cero.

t máx. = 2.000 seg, t mín. = 0,1 seg

Resolución de entrada 100 mseg (0,1 seg)

Fig. 5.18. Temporizacion o pausa G04

Formato

N... G 17/G 18/G 19

Con G 17 - G 19 se determina el plano en el que puede realizarse la interpolación

circular y la interpolación de coordenadas polares; en dicho plano se calculará la

compensación del radio de herramienta. (Fig. 5.19)

En el eje perpendicular al plano activo se realizará l compensación de longitud de

herramienta.

G17, G18, G19 Selección de plano

112

G17 plano XY

G18 plano ZX

G19 plano YZ

Fig. 5.19. Selección de los planos XY, ZX, YZ: G17, G18, G19

Formato

N... G20

Programando G20 se cambian las siguientes indicaciones al sistema de medición en

pulgadas:

Avance F [mm/min, pulgadas/min, mm/rev, pulgadas/rev]

Valores de decalaje (decalaje de origen, geometría y d gaste) [mm, pulg.]

•

•

•

G20 Medidas en pulgadas

113

•

•

•

Desplazamientos [mm, pulg.]

Visualización de la posición actual [mm, pulg.]

Velocidad de corte [m/min, pies/min]

Para mayor claridad, G20 debe definirse en el primer bloque del programa.

El último sistema de medición programado permanecerá activo incluso tras la

desconexión/ conexión del interruptor principal. (Fig. 5.20)

Para volver al sistema de medición original, es preferible utilizar el modo MDI (p.ej.

MDI G20 CN-Marcha)

Fig. 5.20. Medidas en pulgadas G20

Notas

114

•

•

G21 Medidas en milímetros

G40 Cancelar compensación del radio de herramienta

Formato

N... G21

Comentario y notas: como para G20

Fig. 5.21. Medidas en milímetros G21

La compensación del radio de herramienta se cancela con G40. (Fig. 5.22)

Sólo se permite la cancelación en relación con una trayectoria recta (G00, G01).

G40 puede programarse en el mismo bloque con G00 o G01, o en el bloque anterior.

G40 se define generalmente en el bloque de retirada al punto de camb o de herramienta.

115

Fig. 5.22. Cancelar compensación de radio G40

Si la herramienta (vista en la dirección de avance) está a la izquierda del contorno a

mecanizar, hay que seleccionar G41. (Fig. 5.23)

Para poder calcular un radio, en la selección de la compensación del radio de

herramienta ha de definirse un parámetro H en el regis ro de decalajes (GEOMT) que

corresponda al radio de herramienta, por ej.

N... G41 H..

Notas

No cambiar directamente entre G41 y G42, cancelar antes con G40.

Es necesaria la selección en relación con G00 o G01.

Es imprescindible definir el radio de herramienta, el rámetro H está activado

hasta que sea cancelado con HO o se programe otro parámetro H.

•

•

•

•

G41 Compensación del radio de herramienta a la izquierda

116

Fig. 5.23. Compensación de radio a la izquierda G41

Si la herramienta (vista en la dirección de avance) es á a la derecha de (contorno a

mecanizar, hay que seleccionar G42. (Fig. 5.24)

Notas: ver G41.

Fig. 5.24. Compensación de radio a la derecha G42

• G42 Compensación del radio de herramienta a la derecha

117

•

•

•

•

•

G43 Compensación de longitud de herramienta positiva

G44 Compensación de longitud de herramienta negativa

G49 Cancelar compensación de longitud de herramienta

G90 Programación de valor absoluto

Si se utiliza la compensación del radio de la herramienta, el control calcula

automáticamente una trayectoria paralela al contorno y así se compensa el radio de la

herramienta.

Formato

N... G43/G44 H...

G43 o G44 llaman aun valor del registro de decalajes COMP y lo suman o restan como

longitud de la herramienta. Este valor se sumará o restará a todos los movimientos Z

siguientes (con plano XY activo - G17) del programa.

Ejemplo

N... G43 H05

El valor memorizado en el registro como H05 se sumará mo longitud de la

herramienta a todos los movimientos Z siguientes.

Se cancelará la compensación de longitud de herramienta positiva (G43) o negativa

(G44).

Formato N... G90

Notas

Se permite la conmutación directa bloque a bloque entre G90 y G91.

118

•

•

G90 (G91) puede programarse también con otras funciones G (N... G90 G00

X... Y... Z...). (Fig. 5.25)

Fig. 5.25. Programación en valor absoluto G90

Formato N... G91

Notas: como para G90.

Fig. 5.26. Programación en valor incremental G91

G91 Programación de valor incrementa

119

•

•

•

G94 Avance en mm/minuto

G95 Avance en mm/revolución

G97 Revoluciones- por minuto

Con el comando G94, todos los valores programados en F (avance) son valores en

mm./minuto.

Formato

N... G94 F...

Con el comando G95, todos los valores programados en F (avance) s valores en

mm./revolución.

Formato

N... G95 F...

Con el comando G97, todos los valores programados en S son valores en

revoluciones/minuto.

Formato

N... G97 S...

120

5.4 COMANDOS DE FUNCIONES M

5.4.1 DESCRIPCION DE COMANDO DE FUNCIONES M

M00 Parada programada

COMANDO SIGNIFICADO

M00……………Parada programada

M01…………… Parada programada condicional

M02……………Fin de programa

M03……………Husillo activado a la derecha

M04……………Husillo activado a la izquierda

M05…………… Husillo desactivado

M06……………Cambio de herramienta

M08……………Refrigerante conectado

M09…………… Refrigerante desconectado

M10……………Conectar aparto divisor

M11…………… Desconectar aparto divisor

M27……………Girar aparto divisor

M30……………Fin de programa

M98……………Llamada de subprograma

M99……………Fin de subprograma

Este comando produce una parada en la ejecución ce un programa de piezas.

El cabezal de fresado, los avances y el refrigerante s desconectan.

•

121

La puerta de protección contra virutas puede abrirse sin que se active la alarma.

La ejecución del programa puede continuar con "NC-MARCHA" . Seguidamente

el accionamiento principal se inserta con todos los va ores anteriormente activos.

Con M30 se desconectan todos los motores y el ordenador vu al comienzo del

programa.

M30 actúa como M02.

Fig. 5.27. Fin de programa M02/M30

El husillo se activa siempre que se hayan programado c ertas revoluciones o una

velocidad de corte, la puerta de protección contra virutas esté cerrada y haya una pieza

•

•

M02/M30 Fin del programa principal

M03 Husillo de fresado conectado a la derecha

122

de trabajo debidamente amarrada. M03 ha de utilizarse ara todas las herramientas de

corte a la derecha. (Fig. 5.28)

Fig. 5.28. Husillo activado a la derecha M03

Igual que M03. M04 debe emplearse para todas las herra ientas de corte a la izquierda.

Fig. 5.29. Husillo activado a la izquierda M04

• M04 Husillo de fresado conectado a la izquierda

123

•

•

M05 Husillo de fresado desconectado

M06 Cambio de herramienta

Se frena eléctricamente el motor principal.

Al final del programa el husillo de fresado se descone ta automáticamente. (Fig. 5.30)

Fig. 5.30. Husillo desactivado M05

Sólo para máquinas con torreta revólver.

La herramienta seleccionada previamente con la palabra T gira hacia adentro.

La palabra T describe el número de estación de torreta revólver.

Ejemplo:

N100 T04 M06

N110 G43 H4

En el bloque N100 se selecciona la herramienta en la estación 4 de la torreta revólver

(T04) y gira con M06. En el bloque N110 se calcula la de la herramienta

124

(introducida en H4) para los desplazamientos siguiente (compensación de longitud de

herramienta).

Fig. 5.31. Cambio de herramienta M06

125

3

5.5 ESTRUCTURA DE LAS FRASES DE PROGRAMACIÓN PARA

FRESADORA

modales

Existen diferentes tipos de frase de programación, la stándar es la que veremos a

continuación en la figura 5.32.

Fig. 5.32. Estructura de las frases de programación

A pesar de que el sistema GE FANUC SERIES 21 es del tipo de programación abierta,

necesita que se respeten unas normas mínimas de orden la escritura, que son las

siguientes:

Entre cada palabra existirá un espacio de separación.

Las letras integrantes de las Frases de programación se escribirán en mayúsculas.3

Existen datos que actúan como un interruptor es decir una vez se activan no es

necesario repetir la orden hasta que sea necesario cambiarla por otra. Los datos modales

Control Numérico y Programación FRANCISCO CRUZ , Pág. 60-64

126

afectan a gran parte de las palabras, pero no a todas ellas, por eso, sólo se escribirán

aquellos datos que tengan que cambiar el sistema modal de algún dato, aunque, si se

repiten no afecta al control, pues se le está indicando que realice aquello mismo que

tiene ya almacenado en la memoria.

En caso de omitir algunos datos, los restantes tienen que seguir siempre el ord n lógico

de la frase descrita más arriba.

Ejemplo:

N50 G01 X14 Z27 F120

M3

N60 G01 X14 Z30 F120

M3

Esta estructura está bien, pero no es necesario escrib r los datos repetidos que son

modales.

En el ejemplo siguiente, se ve el mismo programa pero in escribir los datos modales

, es obligatorio indicarlo en todos los bloques para que el

control entienda donde empieza el mismo y para identificar las etiquetas de líneas.

N50 G01 X14 Z27 F120

M3

N60 Z30

N - Numero de frase o bloque

127

Permite introducir desde el 1 hasta 9999 como valores.

Él número que se le asigne es a elección del programador, pero ha de tener en

cuenta que el orden de ejecución lo realizará, en sentido numérico ascendente.

Es aconsejable programar en sistema numérico con un intervalo de 5 en 5 o 10 en

10, pues, si después de escribir un programa, se tiene que intercalar un bloque con

posterioridad, entre otros dos, no se podrá realizar si los números son correlativos

, son junto con los sistemas de coordenadas, los datos más

importantes que se introducen en un bloque. Indican al control todos los datos que

utilizará el mismo, para realizar los movimientos de l s carros, de todos los sistemas

geométricos ordenados.

El formato es de dos caracteres que corresponden con el número de función

escogida. Su rango va desde 00 a 99. Si la función tiene colocado un cero como

carácter izquierdo se puede escribir utilizando los dos dígitos u obviando el cero de

la izquierda, en ambos casos el control actuará de la misma manera.

Ejemplo: G00=G0 G01=G1

Le indicará a la máquina si el movimiento lo hará en línea recta o curva, o si lo

realizará a una velocidad controlada o a la máxima que permita la máquina, o si los

datos que siguen en el programa están indicados en valor absoluto o incremental,

etc.

G - Funciones preparatorias

128

En una frase de programación, se pueden escribir más d una función preparatoria,

pero estarán siempre escritas una tras otra en la y no deberán ser

contradictorias entre sí, por ejemplo si se escribe una función de velocidad

controlada y a continuación se escribe la de velocidad máxima, el control sólo hará

caso de la última que lea. .

La mayoría de las funciones preparatorias son modales. Por tanto no es obligado

escribir en todas las frases las funciones preparatorias, sino sólo en aquellas que

tengan que actuar. Anteriormente, se vieron en la tabla las diferentes funciones y su

capacidad de modalidad.

que define la posición del eje longitudinal del mecanizado.

El formato a utilizar es de cuatro dígitos para la parte entera y cuatro dígitos para la

parte decimal y el rango de datos va desde -9999.9999 hasta 9999.9999.

El valor de , por lo tanto no es necesario escribirlo, sino cambia de valor.

que define la posición de anchura del mecanizado.

El formato a utilizar es de cuatro dígitos para la parte entera y cuatro dígitos para la

parte decimal y el rango de datos va desde -9999.9999 hasta 9999.9999.

El valor de , por lo tanto no es necesario escribirlo sino cambia de valor.

Frase

X - Coordenada

X es modal

Y - Coordenada

Y es modal

129

Z - Coordenada

Z es modal

X, Y, Z

F - Indicación de la velocidad de avance

que define la posición de altura del mecanizado.

El formato a utilizar es de cuatro dígitos para la parte entera y cuatro dígitos para la

parte decimal y el rango de datos va desde -9999.9999 hasta 9999.9999.

El valor de , por lo tanto no es necesario escribirlo sino cambia e valor.

El orden de colocación de las tres coordenadas ha de ser siempre el mismo: .

Si se obvia alguna de las coordenadas el orden debe ser respet Ejemplo:

Bien Mal

X120 Z-12 Z-12 X120

Y176 Z-20 Z-20 Y176

X162 Y121 Y121 X162

, se utiliza para indicarle al control a que

velocidad de avance deben desplazarse la herramienta, ndo esté mecanizando a

velocidad controlada.

Tal y como se vio anteriormente, existen dos formatos e velocidad de avance en

mm/min o mm/rev y dependiendo del sistema que se esté ndo, el valor que se

introduzca en F tendrá un formato u otro.

130

Los formatos son los siguientes:

Velocidad en mm/min = El valor que se introduce en mm/min, Ej.: F120,

Es decir avanzará a 120 mm/min

Velocidad en mm/rev = El valor que se introduce en mm/rev, Ej.: F0.15

Es decir avanzará a 0.15 mm/rev

Es muy importante no confundir estos valores, pues, si la máquina es muy rápida y

está en formato mm/rev y por error se introduce el valor 10 pensando en mm/min,

intentará avanzar 10 mm por cada vuelta, lo que ocasionaría posiblemente una

rotura importante.

Si no se introduce ningún valor a al comenzar el mecanizado, el control entenderá

que tiene que ir a la máxima velocidad, por lo tanto es muy importante controlar este

dato.

El valor de , por lo que no es necesario escribirlo, sino cambia d alor.

, indica a cuantas RPM girará la herramienta

cuando reciba la orden de empezar a girar.

Si no se introduce ningún valor a S al comenzar el mecanizado, el control entenderá

que tiene que girar a 0 RPM, por lo que aunque se le d la orden de girar no lo hará

por estar en valor 0.

El valor de , por lo tanto no es necesario escribirlo, sino cambia de valor.

•

•

F

F

F

F es modal

S - Velocidad de giro de la herramienta

S es modal

131

T - Indica los datos de herramienta

T es modal

T

M - Funciones auxiliares

, tanto a nivel del número de la misma, como al

tipo de corrección que se debe aplicar.

Si al comenzar el mecanizado, no se introduce ningún v lor a T, el control trabajará

sin corrección de herramienta, esto puede servir si se trabaja sólo con una

herramienta.El valor de , por lo tanto no es necesario escribirlo, sino

cambia de valor. Cualquiera de las dos partes que integran la palabra también son

modales.

. Son las encargadas de controlar todos los aspectos auxiliares

al mecanizado, tales como la puesta en marcha de la he ramienta, elección del

sentido de giro, puesta en marcha de los sistemas de refrigeración, etc. Son junto a

las funciones preparatorias, las más importantes de la programación.

El formato es de dos caracteres que corresponden con el número de ción

escogida. Su rango va desde 00 a 99. Si la función tiene colocado un cero como

carácter izquierdo se puede escribir utilizando los dos dígitos u obviando el cero de

la izquierda, en ambos casos el control actuará de la misma manera.

Ejemplo: M03=M3 M05=M5

En una frase de programación, se puede escribir más de una función auxiliar, pero

estarán siempre escritas una tras otra y no deberán se contradictorias entre sí, por

ejemplo si se escribe una función de arranque de plato y a continuación se escribe

paro de plato, el control sólo hará caso de la última ue lea.

132

Las funciones auxiliares son modales. Por tanto no es obligado escribir en todas las

frases las funciones preparatorias, sino sólo en aquellas que tengan que actuar.

Anteriormente se vio la tabla con las diferentes funciones y su capacidad de

modalidad.

Igual que en torno existen funciones auxiliares de pri cipio de línea y de final de

línea, esto quiere decir que aunque las funciones auxiliares se escribirán siempre al

final de la frase, dependiendo de su capacidad, realizará su función como si

realmente estuviera escrita al principio de la misma o al final.

Ejemplo:

M03 es una función auxiliar de principio de

línea que indica puesta en marcha de la

herramienta, por lo tanto es como si estuviera

realmente escrita después de la palabra N

M05 es una función de final de línea que indica

paro de giro de la herramienta, por lo tanto

actuará tal y como está escrita, es decir al final

de la frase y después de haber realizado el resto

de órdenes de la misma

133

(-) - Comentarios. No tiene ninguna capacidad de cara al programa, y es puramente

informativa.

Su utilidad se reserva a apuntar datos en el programa ue recuerden al operario datos

fundamentales, tales como el tipo y número de herramien a, inicios de nueva fase de

mecanizado en el programa, etc.

Siempre se escribirá al final de la frase, e irá toda a información siempre entre

paréntesis, la capacidad máxima de escritura, es de 256 caracteres menos los

ocupados por la frase de programación.