CONSIDERACIONES SISMORRESISTENTES EN EL ANÁLISIS Y … · 2012. 1. 30. · 4ES y 8ES según la...

Transcript of CONSIDERACIONES SISMORRESISTENTES EN EL ANÁLISIS Y … · 2012. 1. 30. · 4ES y 8ES según la...

-

Consideraciones sismorresistentes en el análisis y detallado de conexiones precalificadas plancha extrema tipos 4E, 4ES y 8ES según la guía AISC 358-05 por Salegui, Jon ; Urdaneta, Alvaro. Se encuentra bajo una Licencia Creative

Commons Atribución-NoComercial-CompartirIgual 3.0 Unported.

REPÚBLICA BOLIVARIANA DE VENEZUELA

CARACAS, ESTADO MIRANDA

UNIVERSIDAD NUEVA ESPARTA

ESCUELA DE INGENIERÍA CIVIL

TESIS II

CONSIDERACIONES SISMORRESISTENTES EN EL ANÁLISIS Y

DETALLADO DE CONEXIONES PRECALIFICADAS PLANCHA EXTREMA

TIPOS 4E, 4ES Y 8ES SEGÚN LA GUÍA AISC 358-05

Tutor:

Ing. Sigfrido Loges

C.I.: V-11.310.481

C.I.V.: 112.284

Proyecto de Tesis

Presentado por:

Br. SALEGUI, Jon

C.I.: V- 20.219.359

Br. URDANETA, Álvaro

C.I.: V- 18.714.062

Octubre, 13 del 2011

-

III

DEDICATORIA:

A mis padres, Marilú Huerta y Alvaro Urdaneta, por todo el cariño,

comprensión y dirección que han dedicado a lo largo de toda mi vida.

A mi familia entera, especialmente mis abuelas, María González y

María Chávez (QEPD), mi tía Mercedes Huerta, mi tío Carlos Huerta, mi

hermano Carlos, quienes siempre me apoyaron en todo momento y me

alentaron a seguir adelante.

A mi querida novia, Jennifer Cairo Conace, quien siempre me apoyó

en buenas y malas a seguir adelante y poder terminar mis estudios

universitarios.

Alvaro Urdaneta Huerta

-

VIII

DEDICATORIA:

El siguiente trabajo de grado está enteramente dedicado a mi familia

ya que fueron ellos los que me dieron la posibilidad de estudiar una carrera

universitaria y confiar en mí en todo momento, gracias a ustedes he

alcanzado todas las metas que me he propuesto. Ustedes son las bases de

mi vida profesional y siempre estaré agradecido. Realmente no hay palabras

que logren expresar lo mucho que quiero agradecerles

Jon José Salegui de León

-

IX

AGRADECIMIENTOS

A Dios todo poderoso a quien todo se lo debo.

A quienes me enseñaron todo lo que sé, me apoyaron en todo

momento, me ayudaron sin importar qué, unas de mis mayores amistades,

mis casi-padres, Geralis Gois y Cesar Bastidas. ¡Gracias por todo!

A Carlos E. Larralde por otorgarme mi primera oportunidad de trabajo,

por siempre estar dispuesto a mis necesidades como estudiante y por su

apoyo durante la realización de este trabajo de grado.

Al profesor Sigfrido Loges quien nos ayudo sin dudar durante la

elaboración de este trabajo de grado y por ser un modelo a seguir; y a mi

amigo y compañero de tesis quien me ayudo a salir adelante en este trabajo

de grado.

A mis amigos y amigas, a mis profesores y a todos los que hicieron

posible este trabajo de grado de alguna u otra forma, por apoyarnos y

alentarnos durante la elaboración de este trabajo de grado. ¡Gracias!.

Alvaro Urdaneta Huerta

-

X

AGRADECIMIENTOS

Gracias a Dios.

A mis padres, que siempre me han dado su apoyo incondicional y a

quienes debo este triunfo profesional, por todo su trabajo y dedicación para

darme una formación académica y sobre todo humanista y espiritual. De ellos

es este triunfo y para ellos es todo mi agradecimiento.

Para mis hermanos, para que también continúen superándose. A toda

mi familia por su apoyo.

. A todos mis maestros que aportaron a mi formación. Para quienes me

enseñaron más que el saber científico, a quienes me enseñaron a ser lo que

no se aprende en salón de clase y a compartir el conocimiento con los

demás.

A mi amigo y compañero de tesis, que me enseño a salir adelante

para la culminación del trabajo y a nuestro tutor de tesis, por su confianza y

apoyo y dedicación en desarrollar nuestra investigación.

A todos gracias…

G R A C I A S

Jon José Salegui de León

-

XI

RESUMEN

El objetivo principal de este trabajo de grado es el análisis y desarrollo

de las conexiones tipo plancha extrema, estableciendo sus consideraciones

sismorresistentes en este. Este trabajo se fundamenta en la Norma AISC 358

del año 2005 “Conexiones Precalificadas para Momentos Especiales e

Intermedios en Vigas de Acero para Aplicaciones Sísmicas” (Prequalified

Connections for Special and Intermediate Steel Moment Frames for Seismic

Applications). Mediante una hoja de cálculo de Microsoft Excel, se calcularon

y diseñaron las conexiones tipo plancha extrema para los tres casos

tipificados, como lo son, cuatro pernos sin rigidizador, cuatro pernos con

rigidizador y ocho pernos con rigidizador (4E, 4ES y 8ES).

Primeramente se procedió a determinar las propiedades geométricas y

resistentes de los perfiles empleados en Venezuela para posteriormente

hacer el análisis de la conexión tipo plancha extrema. Basándose en trabajos

de grado anteriormente desarrollados y en la Norma AISC 358-05, se

desarrolló una hoja de cálculo, en la cual se vació toda la información

encontrada y se obtuvo un análisis y diseño de este tipo de conexiones. De

esta forma se logró obtener un método de cálculo y diseño rápido, ajustado a

los perfiles y a las unidades comúnmente empleados en Venezuela.

-

XII

ABSTRACT

The main objective of this thesis is the analysis and development of

the end-plate connections, setting up the seismic resistance considerations in

the analysis, mainly based on the AISC Standard 358 of 2005 "Prequalified

Connections for Special and Intermediate Steel Moment Frames for Seismic

Applications" through a worksheet in Microsoft Excel, this worksheet is based

in the development of the steps for the analysis of extreme plate type

connections for the three cases typified (4E, 4ES and 8ES).

We proceeded to determine the geometric and resistance properties of

the structural slabs used in Venezuela to later make the analysis of

connection type end- plate. Based on previously developed thesis and the

Standard AISC 358-05, we proceeded to make a worksheet in which he went

on to empty all the information recovered and obtaining an analysis and

design of this connection types. In this way, we managed to obtain a quick

calculation and design method, adjusted to commonly used profiles in

Venezuela.

-

XIII

ÍNDICE GENERAL

CONTENIDO. PÁG.

DEDICATORIAS. II

AGRADECIMIENTOS. IV

RESUMEN. VI

ABSTRACT. VII

ÍNDICE. VIII

INTRODUCCIÓN. XV

CAPITULO I: EL PROBLEMA DE INVESTIGACIÓN. 1

1.1 Planteamiento del Problema. 2

1.2 Justificación de la Investigación. 3

1.3 Formulación del Problema. 4

1.4 Objetivos.

1.4.1 Objetivo General. 5

1.4.2 Objetivos Específicos. 5

1.5 Delimitaciones. 5

1.6 Limitaciones. 6

CAPITULO II: MARCO TEÓRICO. 8

2.1 Antecedentes. 9

2.2 Bases Teóricas. 12

2.2.1 Reseña Histórica. 12

2.2.2 Tipos de Carga que Influyen en la Estructura. 14

2.2.3 Solicitaciones de Miembros a Flexión. 15

2.2.4 Transferencia de Cargas en Estructuras Aporticadas

Viga Columna.

16

2.2.5 Solicitaciones Sísmicas en la Estructura. 16

-

XIV

CONTENIDO. PÁG.

2.2.6 Estructuras Aporticadas. 17

2.2.6.1 Tipos de Conexiones en Acero Estructural (Rígidas,

Semirrígidas y Flexibles).

18

2.2.8 Tipos de Soldaduras. 20

2.2.8.1 Soldaduras y procesos de Soldaduras. 24

2.2.8.2 Ventajas y Desventajas de la soldadura y del

Empernado.

24

a. Desventajas de la soldadura. 25

b. Ventajas del empernado. 26

2.2.9 Tipos de Pernos (A325 y A490). 26

2.2.9.1 Propiedades mecánicas de los pernos. 29

2.2.9.2 Agujeros de los pernos. 30

2.2.9.3 Casos de cargas en pernos. 32

2.2.9.4 Procedimiento de apriete. 33

2.2.10 Materiales (Acero A36). Características Resistentes de

Cada Tipo de Material.

34

2.2.10.1 Aceros de Alta Resistencia y Baja Aleación (HSLA). 36

2.2.10.2 Aceros ASTM A572. 36

2.2.10.3 Aceros ASTM A922. 37

2.2.10.4 Aceros ASTM A588. 37

2.2.10.5 Aceros ASTM A514. 37

2.2.10.6 Aceros al Carbono. 38

2.2.11 Tipología de Planchas y Medidas Comerciales. 38

2.2.12 Limitaciones Paramétricas de las Conexiones

Precalificadas Según AISC 358-05.

38

2.2.12.1 Criterios Generales. 39

a. Pernos. 39

b. Geometría de la Conexión. 39

c. Soldadura. 40

-

XV

CONTENIDO. PÁG.

d. Fuerzas Cortantes. 40

e. Planchas de Continuidad. 40

f. Rigidizador de la Plancha Extrema. 41

2.2.7 Partes y Procedimientos en que se Componen las

Conexiones Plancha Extrema.

41

2.2.13 Parámetros de Diseño. 42

a. Momento de Diseño de la Conexión. 43

b. Resistencia de los Pernos de la Conexión. 43

c. Detallado de la Conexión. 45

2.2.14 Limitaciones para el Uso de las Conexiones de Plancha

Extrema en el Diseño Sismorresistente.

51

2.2.15 Estados Limites de la Conexión de Plancha Extrema. 52

2.3 Terminología Básica. 54

2.4 Sistema de Variables. 59

CAPITULO III: MARCO METODOLÓGICO. 64

3.1 Nivel de la Investigación. 65

3.2 Diseño de Investigación. 66

3.3 Población y Muestra. 66

3.4 Técnicas e Instrumentos de Recolección de Datos. 67

3.5 Técnicas de Procesamiento y Análisis de los Datos. 67

CAPITULO IV: ANÁLISIS Y PRESENTACIÓN DE RESULTADOS. 69

4.1 Cálculo de Parámetros Generales. 72

4.1.1 Cálculo del rigidizador. 72

4.1.2 Cálculo de la Soldadura. 74

4.1.3 Procedimiento de Diseño. 75

4.1.3.1 Diseño de la Plancha Extrema y los Pernos. 75

4.1.3.2 Diseño del Lado de la Columna. 85

4.2 Diseño por Hoja de Cálculo de Microsoft Excel. 92

4.3 Resultados obtenidos a través de la Hoja de Cálculo de 96

-

XVI

CONTENIDO. PÁG.

Microsoft Excel.

4.4 Comprobación de resultados. 98

a) Para conexión cuatro pernos sin rigidizador. 98

b) Para conexión cuatro pernos con rigidizador. 100

c) Para conexión ocho pernos con rigidizador. 102

CAPITULO V: CONCLUSIONES Y RECOMENDACIONES. 104

5.1 Conclusiones. 105

5.1 Recomendaciones. 108

BIBLIOGRAFÍA. 112

ÍNDICE DE IMÁGENES.

Figura #1: Conexiones Típicas. 18-19

Figura #2: Corte Transversal de Soldadura. 20

Figura #3: Soldadura Tipo Filete. 23

Figura #4: Corte Transversal de Perno Hexagonal (a). 26

Figura #5: Corte Transversal de Perno Hexagonal (b). 27

Figura #6: Tipos de Fallas Típicas de Pernos. 31

Figura #7: Apriete de Pernos. 32

Figura #8: Conexión Plancha Extrema con Acero A36, Fuerte Tiuna. 35

Figura #9: Conexión Tipo Plancha Extrema. 42

Figura #10: Localización de Rotulas Plásticas. 44

Figura #11: Grafico de Diseño de Planchas Extremas. 46

Figura #12: Detallado de Rigidizadores en Plancha Extrema. 47

Figura #13: Procedimiento de Soldaduras. 48

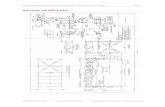

Figura #14: Modelado de Conexión Plancha Extrema en AutoCAD. 49

Figura #15: Modelado de Conexión Plancha Extrema en AutoCAD. 50

Figura #16: Conexión Plancha Extrema Fuerte Tiuna (a). 51

Figura #17: Conexión Plancha Extrema Fuerte Tiuna (b). 52

Figura #18: Referencia de Parámetros en la Conexión. 71-72

-

XVII

CONTENIDO. PÁG.

Figura #19: Referencia de Rigidizador. 73

Figura #20: Selección de Conexión. 93

Figura #21: Datos Preliminares. 95

Figura #16: Conexión Real Fuerte Tiuna (a). 51

Figura #17: Conexión Real Fuerte Tiuna (b). 52

Figura #18: Referencia de Parámetros en la Conexión. 72

Figura #19: Referencia de Rigidizador. 73

Figura #20: Selección de Conexión. 93

Figura #21: Datos Preliminares. 95

Figura #22: Resultados 4E. 98

Figura #23: Resultados 4E. 98

Figura #24: Resultados 4E. 99

Figura #25: Resultados 4E. 99

Figura #26: Resultados 4ES. 100

Figura #27: Resultados 4ES. 100

Figura #28: Resultados 4ES. 101

Figura #29: Resultados 4ES. 101

Figura #30: Resultados 8ES. 102

Figura #31: Resultados 8ES. 102

Figura #32: Resultados 8ES. 103

Figura #33: Resultados 8ES. 103

ÍNDICE DE FORMULAS.

Formula #1: Calculo de Rigidizador. 72

Formula #2: Momento en Cara de la Columna. 75

Formula #3: Máxima Resistencia de la Conexión. 76

Formula #4: Diámetro de Perno para Conexiones de Cuatro Pernos. 76

Formula #5: Diámetro de Perno para Conexiones de Ocho Pernos. 77

Formula #6: Espesor de Plancha Requerido. 77

-

XVIII

CONTENIDO. PÁG.

Formula #7: Factor de Fuerza del Ala de la Viga. 78

Formula #8: Resistencia al Corte para Conexiones de Cuatro

Pernos Sin Rigidizador.

78

Formula #9: Resistencia a la Rotura para Conexiones de Cuatro

Pernos Sin Rigidizador.

78

Formula #10: Área de Plancha Extrema. 79

Formula #11: Espesor del Rigidizador. 83

Formula #12: Chequeo del Rigidizador. 83

Formula #13: Chequeo del Corte de los Pernos. 84

Formula #14: Calculo del Corte de los Pernos. 84

Formula #15: Chequeo de Fallas por Desprendimiento. 84

Formula #16: Chequeo del Rendimiento del Ala de la Columna. 85

Formula #17: Fuerza a Flexión del Ala de la Columna. 89

Formula #18: Fuerza Equivalente de Diseño de la Columna. 89

Formula #19: Chequeo de Desprendimiento del Alma de la

Columna. 89

Formula #20: Pandeo de la Columna (a). 90

Formula #21: Pandeo de la Columna (b). 90

Formula #22: Chequeo de la Rigidez del Ala de la Columna (a). 91

Formula #23: Chequeo de la Rigidez del Ala de la Columna (b). 91

Formula #24: Chequeo de la Rigidez del Ala de la Columna (c). 92

Formula #25: Resistencia de Planchas Rigidizadoras. 92

ÍNDICE DE TABLAS

Tabla #1: Clasificación de Pernos. 28

Tabla #2: Dimensiones Típicas de Pernos. 30

Tabla #3: Efecto de Apalancamiento. 45

Tabla #4: Limitaciones Paramétricas de las Conexiones. 70

80

-

XIX

CONTENIDO. PÁG.

Tabla #5: Sumario de Formulas para Conexión de Cuatro Pernos

Sin Rigidizador.

Tabla #6: Sumario de Formulas para Conexión de Cuatro Pernos

Con Rigidizador.

81

Tabla #7: Sumario de Formulas para Conexión de Ocho Pernos

Con Rigidizador.

82

Tabla #8: Sumario de Formulas para Columna con Conexión de

Cuatro Pernos.

87

Tabla #9: Sumario de Formulas para Columna con Conexión de

Cuatro Pernos.

88

-

INTRODUCCIÓN

En edificaciones de acero estructural, el aspecto de las conexiones

entre los miembros (vigas, columnas, por ejemplo) es sumamente

importante, ya que el comportamiento estructural previsto mediante la

idealización de la estructura en un programa de computación, puede verse

alterado de importantes maneras. Las conexiones en acero estructural deben

ser, no solamente resistentes, sino también dúctiles, de comportamiento

predecible, de fabricación y montaje sencillo. Es por estas razones, que el

Instituto Americano de la Construcción en Acero (AISC, por sus siglas en

inglés), ha desarrollado una serie de procedimientos para el análisis y

detallado de conexiones entre miembros de acero estructural, con lo cual se

puedan garantizar las premisas anteriores.

El presente trabajo trata el análisis y detallado, bajo ciertas

restricciones y limitantes, de las conexiones tipo plancha extrema. Se definirá

que es una conexión tipo plancha extrema, sus parámetros generales, y la

manera en que se desarrollaron los procedimientos de cálculo.

Se pretende llegar a un método de análisis detallado mediante una

hoja de cálculo de Microsoft Excel, que contemple las condiciones sísmicas

adaptadas a nuestra zona de sismicidad y 3 tipos de conexiones de plancha

extrema, las cuales se analizarán y explicarán con detenimiento.

-

CAPITULO I:

EL PROBLEMA DE INVESTIGACIÓN

-

CAPITULO I: EL PROBLEMA DE INVESTIGACIÓN

1.1 PLANTEAMIENTO DEL PROBLEMA

En edificaciones de acero estructural, el aspecto de las conexiones

entre los miembros (vigas, columnas, por ejemplo) es sumamente

importante, ya que el comportamiento estructural previsto mediante la

idealización de la estructura en un programa de computación, puede verse

alterado de importantes maneras. Las conexiones en acero estructural deben

ser, no solamente resistentes, sino también dúctiles, de comportamiento

predecible, de fabricación y montaje sencillo. Es por estas razones, que el

Instituto Americano de la Construcción en Acero (AISC), ha desarrollado una

serie de procedimientos para el análisis y detallado de conexiones entre

miembros de acero estructural, con lo cual se puedan garantizar las premisas

anteriores.

Es cierto que una de las principales dificultades que se presenta en el

diseño de conexiones radica, principalmente, en la predicción del nivel de

rigidez real que éstas poseen, es decir, las totalmente restringidas son

menos rígidas mientras que las flexibles son más rígidas de lo que se supone

en el análisis de las mismas. Por lo tanto y a efectos de análisis, se asume

que las conexiones totalmente restringidas garantizan un nivel de

empotramiento superior al 90%. Cabe destacar, que aún cuando las

parcialmente restringidas presentan en muchos casos un nivel de

empotramiento cercano al 50%, solamente se admiten en zonas de baja

sismicidad. Entre las conexiones totalmente restringidas, una de las más

ampliamente utilizadas es la tipo Plancha Extrema, o “End Plate”, como se le

conoce por su terminología en inglés. Este tipo de conexión consiste en una

plancha de importante espesor soldada en taller a los extremos de la viga, la

cual se une mediante pernos a otra plancha de características similares, que

-

se encuentra unida a la columna de ciertas formas particulares. La gran

rigidez de las planchas extremas de unión, garantiza que no exista la acción

de apalancamiento en la conexión que se presenta en planchas con

espesores inferiores, con lo cual se pudiera reducir la rigidez y el grado de

empotramiento de dicha conexión.

La guía de diseño del AISC, bajo el número 358-05 “Conexiones

Precalificadas para Momentos Especiales e Intermedios en Vigas de

Acero para Aplicaciones Sísmicas” (Prequalified Connections for Special

and Intermediate Steel Moment Frames for Seismic Applications), indica la

metodología de análisis y detallado de conexiones precalificadas tipo

Plancha Extrema a seguir para garantizar que las mismas tendrán un

adecuado comportamiento sismorresistente. Esta guía surge posteriormente

al terremoto de Northridge (1994), el cual marca un hito en los

procedimientos de diseño de conexiones en acero estructural, ya que debido

a los grandes e inesperados daños ocurridos en conexiones que fueron

diseñadas para presentar un adecuado comportamiento sismorresistente, fue

necesario revisar y reformular muchos de los procedimientos existentes

hasta la fecha. Entre las conexiones estudiadas en esta guía de diseño, se

encuentran las siguientes: 4E (cuatro pernos a tracción sin rigidizador), 4ES

(cuatro pernos a tracción con rigidizador) y 8ES (ocho pernos a tracción con

rigidizador).

1.2 JUSTIFICACIÓN DE LA INVESTIGACIÓN

Al elaborar un trabajo de investigación, deben existir razones

suficientes que ameriten utilizar el tiempo y recursos disponibles. Entre las

razones que justificaron la elaboración de la presente investigación, se

encuentran las siguientes:

-

La elaboración de una metodología de análisis y diseño de las

conexiones tipo Plancha Extrema Precalificadas que pueda ser

suministrada a todos los profesionales involucrados en el cálculo y

diseño estructural, para mejorar la práctica actual en Venezuela con

respecto a este tipo de conexión, permitiendo aumentar la rigurosidad

de las inspecciones de estructuras de acero.

Debido a que en Venezuela no existe una Normativa cuya

actualización sea constante, en cuanto a diseño de conexiones de

acero se refiere, es imperativo el uso de procedimientos de análisis

provenientes de Normas y demás documentos foráneos para la

elaboración de proyectos estructurales particulares. Por lo tanto, y en

lo referente a estructuras de acero, es muy importante el estudio

riguroso de las conexiones existentes entre sus miembros, con lo cual

el comportamiento de las mismas garantice que la estructura tendrá

incursiones alternantes en el dominio inelástico sin pérdida apreciable

de su resistencia o ductilidad. Una de las conexiones más

ampliamente utilizadas, bien sea por el comportamiento

sismoresistente evidenciado y facilidad constructiva en comparación

con otros tipos de conexiones, es la Plancha Extrema o “End Plate”.

Las disposiciones vigentes acerca del comportamiento

sismorresistente de este tipo de conexiones en particular, se

encuentran en la Guía AISC 358-05 y demás documentos

complementarios.

1.3 FORMULACIÓN DEL PROBLEMA

¿Cuáles son las consideraciones sismorresistentes que se deben tomar en

cuenta para el análisis y detallado de conexiones precalificadas tipo Plancha

Extrema según la Guía AISC 358-05?

-

1.4 OBJETIVOS: GENERAL Y ESPECÍFICOS

1.4.1 OBJETIVO GENERAL

Determinar las consideraciones sismorresistentes que se deben tener

presentes en el análisis y detallado de conexiones precalificadas tipo

Plancha Extrema según la Guía AISC 358-05.

1.4.2 OBJETIVOS ESPECÍFICOS

Establecer la metodología a seguir para analizar las conexiones

precalificadas tipo plancha extrema, según la Guía AISC 358-05.

Determinar las propiedades geométricas y resistentes de los perfiles

permitidos en conexiones precalificadas y empleados en Venezuela,

para ser usados como vigas y columnas, con lo cual se seleccionarán

unos generales, para el análisis de las conexiones Plancha Extrema.

Diseñar una hoja de cálculo en Microsoft Excel para el análisis y

detallado de conexiones precalificadas tipo plancha extrema 4E, 4ES y

8ES, según la guía AISC 358.

Indicar cuáles son los programas comerciales más confiables para el

análisis y detallado de las conexiones precalificadas tipo plancha

extrema.

1.5 DELIMITACIONES

Cuando se elabora un trabajo de investigación, debe circunscribirse

dentro de ciertos límites, los cuales normalmente abarcan el Tiempo,

Espacio, Contenido y Universo. Las delimitaciones de la presente

investigación son las siguientes:

En cuanto a Tiempo, este proyecto se llevó a cabo en un lapso de 9

meses, contados a partir del mes de Enero hasta el mes Octubre del año

2011.

-

En lo referente a Espacio, la investigación se desarrolló enteramente

en la Universidad Nueva Esparta, en el municipio El Hatillo, Caracas,

Venezuela.

En cuanto al Contenido, este trabajo de investigación trató,

exclusivamente, el análisis y detallado de conexiones precalificadas tipo

Plancha Extrema en estructuras metálicas, con base en los procedimientos

indicados en la guía AISC 358-05, sin tomar en consideración las “Cuñas

Dedos” o “Finger Shims”.

1.6 LIMITACIONES

En todo trabajo de investigación, existirán obstáculos que de una u

otra forma retrasarán la culminación del mismo. Esos obstáculos se conocen

como Limitaciones de la investigación. Dentro de las limitaciones que se

presentaron en el presente trabajo de investigación, se mencionan las

siguientes:

Manejo de los programas de computación que serán empleados en la

investigación, tales como AutoCad, RamConnection y programación

en Visual Basic para Excel. Todos estos programas fueron necesarios

para certificar los procedimientos que se estudiaron en lo referente al

análisis y detallado de conexiones tipo plancha extrema, de acuerdo a

aquellos establecidos en la Guía AISC 358-05. Esta limitación se

solucionó mediante cursos virtuales de AutoCAD y el aprendizaje

autodidacta del programa Microsoft Excel.

Dificultad para adquirir publicaciones en idioma inglés, debido al

problema del control cambiario existente en Venezuela. La bibliografía

consultada, en su gran mayoría, era del Instituto Americano de la

Construcción en Acero (AISC), y traerlas a Venezuela resultó

-

sumamente difícil, lo cual se solucionó con la compra virtual de las

bibliografías antes mencionadas y se tradujo por medio de traductores

virtuales y complementando con conocimientos propios del idioma

inglés.

-

CAPITULO II:

MARCO TEÓRICO

-

CAPITULO II: MARCO TEÓRICO.

2.1 ANTECEDENTES.

Para el desarrollo del presente trabajo de investigación, se consultaron

varios estudios relacionados con el mismo, para así adquirir conocimientos y

una orientación más clara acerca del tema en estudio. Los estudios

consultados que dieron aporte al siguiente trabajo de grado son:

Elimar Corina Gómez Ferrer (Junio 2005), UCAB, “CONEXIONES

PRECALIFICADAS DE PLANCHA EXTREMA PARA PROYECTOS

SISMORRESISTENTES DE ACERO”.

“El objetivo principal de este Trabajo Especial de Grado es la

sistematización de los procedimientos de diseño de las conexiones de

plancha extrema precalificadas para diseño sismoresistente, según la

guía de diseño AISC N° 4 “Extended End-plate momento connections,

seismic and wind applications“, mediante un programa en lenguaje

Excel. El programa se basa en el desarrollo de los pasos de diseño de

las conexiones de plancha extrema para los tres casos tipificados.”

Este trabajo de grado nos aportó conocimiento relacionados en

el área de conexiones tipo plancha extrema, se completó con mayor

información obtenida acerca del dimensionado de planchas. En el

diseño de las conexiones se desarrollaran con mayor profundidad

puntos específicos como, el espesor de la plancha, los tamaños de la

soldadura y del detallado de los pernos estructurales de manera

general. También nos ayudó de gran manera en el desarrollo del

programa en la hoja de cálculo de Microsoft Excel, ya que se trataba

este tema, pero lamentablemente, de manera generalizada.

-

Arriaga M, Juan Carlos (1994), UCAB, “NORMALIZACIÓN DE

CONEXIONES EN ESTRUCTURAS METÁLICAS A FUERZA AXIAL,

CORTE SIMPLE Y MOMENTO”.

“El objetivo principal del este trabajo de grado fue, normalizar

las conexiones en estructuras de acero sometidas fuerza axial, corte

simple y momento, determinando así cuales son los aspectos de

cálculo y diseño más significativos para la normalización de conexión

en estructuras metálicas.”

Este trabajo de grado nos aportó los parámetros a seguir

referente a las conexiones en estructuras metálicas por fuerza axial,

corte simple y momento. Se consideraron los siguientes estados

límites en el diseño de las conexiones de momento de plancha

extrema de la viga a la columna: Flexión por cedencia del material de

la plancha extrema en la cercanía de los pernos en tracción, Corte por

cedencia de la plancha extrema (Este Estado Limite no es usual, pero

la interacción corte-flexión puede reducir la capacidad de flexión y

rigidez), Ruptura por corte de la plancha extrema no rigidizada a

través de la línea exterior de agujeros de los pernos.

Mazzeo A., Marianella (1997), UCAB, “DISEÑO SÍSMICO DE

CONEXIONES VIGA-COLUMNA EN ESTRUCTURAS DE ACERO”.

“El objetivo principal de este trabajo de grado es,

esencialmente, el diseño de una conexión capaz de soportar

esfuerzos debido a solicitaciones sísmicas. Se trata en gran

profundidad de los tipos de soldadura y de la forma en que deben

realizarse. De igual forma se trató todo lo relacionado a los pernos, y

se especificó, tanto el tipo de acero a usarse, como las dimensiones

mínimas de los mismos.

-

Se especifica de manera muy amplia el tipo de acero estructural

a usar y el grado. De igual forma, se habla de manera muy

generalizada ciertos puntos a tener en cuenta para evitar

deformaciones y/o distorsiones en los materiales para asi poder

garantizar la efectividad optima de la conexión y prevenir accidentes o

fallas de gravedad.”

Este trabajo de grado nos aportó amplios conocimientos en

cuanto al cálculo y diseño de las conexiones tipo plancha extrema en

el aspecto sismoresistente en vigas y columnas. Se detalla de gran

manera todo lo relacionado a la soldadura de la plancha, de igual

manera se obtuvieron ciertas recomendaciones a tener en cuenta a la

hora del desarrollo de la conexión, como lo son: el estricto ensamblaje

de la pieza en un taller cualificado, ya que así se garantiza la calidad

de la misma; evitar siempre el excesivo calor al momento de la

soldadura ya que puede provocar distorsiones de la plancha,

causando que la conexión no sea optima; entre otras. Se adquirió

también mayor conocimiento acerca de los tipos de aceros

estructurales y su graduación; también se obtuvo mayor información

acerca de los pernos estructurales, tanto de su composición, como de

su dimensionado.

Gómez F., Laura (1979), UCAB, “ASPECTOS CONSTRUCTIVOS EN

ESTRUCTURAS METÁLICAS”.

“El objetivo principal de dicho trabajo de grado fue el aporte

sistemático de los métodos constructivos en estructuras metálicas, ya

que en nuestro país la obtención de conocimientos en la construcción

de estructuras de acero es muy limitado, afectando así la resistencia

de dichos elementos al haber una mala praxis a la hora de su

ejecución en obras.”

-

Este trabajo de grado nos aportó los aspectos constructivos

para el análisis y diseño de las conexiones de momento de plancha

extrema.Estos comenzaron a principios del año de 1950.Haciendo un

breve resumen de lo que engloba el proyecto de las conexiones de

momento de plancha extrema, los métodos de diseño se basaron en la

estática e hipótesis simplificadoras concernientes al efecto de

apalancamiento. Estos métodos daban como resultado planchas

gruesas y pernos de grandes diámetros. Estudios posteriores usaron

la teoría de las líneas de cedencia y el método de los elementos

finitos.

2.2 BASES TEÓRICAS.

2.2.1 RESEÑA HISTÓRICA.

Las investigaciones para el análisis y diseño de las conexiones de

plancha extrema comenzaron a principios de los años de 1950. Los métodos

de diseño para esta época se basaron en la estática e hipótesis

simplificadoras concernientes al efecto de apalancamiento. Estos métodos

daban como resultado planchas gruesas y pernos de grandes diámetros.

Posteriormente, antes del terremoto de Northridge en el año de 1994, se

descubrió la efectividad de varias teorías, como la teoría de las líneas de

cedencia y el método de los elementos finitos.

Estos métodos fueron efectivos hasta llegado el año de 1994. En este

año ocurrió un evento sísmico tan fuerte que cambió la forma de pensar en

cuanto a diseño estructural, y ocurrió en la ciudad de Los Ángeles, California,

EEUU.Tuvo una magnitud de 6.7 grados y una duración aproximada de 45

segundos. El sismo causó grandes daños a estructuras gubernamentales,

públicas y de alta importancia y resistencia sísmica debido no solo a la

intensidad y duración, sino debido a la alta aceleración del suelo (medida

-

para cuantificar la fuerza de las sacudidas de un sismo, y se expresa como

una fracción de la aceleración de la gravedad “g”, por lo cual sus unidades

son m/s2).

A partir de este hecho, el AISC (American Institute Of Steel

Construcción) reformuló el manual para diseño sísmico de construcciones en

acero. A partir de este momento se estudiaron y rediseñaron los

procedimientos analíticos existentes para las conexiones tipo plancha

extrema.

El Terremoto de Caracas, Venezuela, ocurrido el 29 de julio de 1967 a

las (8:02 pm) fue un movimiento sísmico ocurrido en el litoral central, a 20 km

de la ciudad de Caracas. El sismo afectó mayormente a las zonas de

Altamira, Los Palos Grandes y el Litoral Central. El Distrito Federal fue

Sacudido por un sismo de 6.5 a 6.7 grados en la escala de Richter con una

duración de 35 a 55 segundos dejando así a la ciudad inmersa en caos con

grandes pérdidas humanas y materiales.

Luego de la ocurrencia de este lamentable hecho se designo una

comisión para evaluar los daños estructurales llamada FUNVISIS encargada

del estudio sísmico y las fallas ocurridas en las edificaciones después del

terremoto.

A raíz de este terremoto, el Ministerio de Obras Públicas, por

intermedio de su Comisión de Normas, elaboró la "Norma Provisional para

Construcciones Antisísmicas 1967". A esta Norma se le dio carácter

obligatorio para todos los proyectos y construcciones de dicho despacho sin

que su aplicación eximiera de responsabilidad profesional.

Posteriormente a este lamentable hecho se realizaron un sin número

de estudios para el desarrollo de una normativa (no provisional) venezolana

que contemplara el análisis estructural en caso sísmico, la cual se fue

-

desarrollando año tras año hasta llegar a la mas vigente la norma COVENIN

1756-2001, en esta normativa se delimitan las zonas sísmicas dependiendo

de la ubicación y los parámetros de cálculo y constructivos a seguir para un

comportamiento idóneo de las estructuras en caso de un sismo.

Nuestro trabajo de grado toma en cuenta las consideraciones sismo

resistentes de nuestro país para el análisis y diseño de estructuras en acero

en conexiones tipo plancha extrema, este estudio es de gran importancia ya

que, la construcción en acero no es las más idónea debido a que se efectúan

muchos errores constructivos en campo como es el caso de la soldadura,

debilitando así la estructura y teniendo un comportamiento inadecuado a la

hora de un sismo.

2.2.2 TIPOS DE CARGAS QUE INFLUYEN EN LA ESTRUCTURA.

Las cargas y las fuerzas para las que se ha diseñado la estructura de

un edificio se pueden dividir ampliamente en tres clases: cargas

permanentes, cargas relacionadas con el uso o la ocupación y cargas

relacionadas con el medio ambiente. Las cargas permanentes representan el

peso de los materiales permanentes (fijos) de la construcción incluido el peso

propio de los elementos de la estructura y otras partes complementarias del

edificio necesarias para darle el uso deseado. Las cargas relacionadas con la

ocupación o cargas vivas representan, la ocupación, el uso o el

mantenimiento de la estructura. Algunos ejemplos son las cargas originadas

por los ocupantes, el mobiliario, los elementos divisorios movibles, entre

otras.

Las cargas relacionadas con el medio ambiente son cargas impuestas

a la estructura por el este, como por ejemplo: el viento, la lluvia y cargas por

sismo. No es necesario que todas estas cargas se apliquen a la estructura de

un edificio dado, ni que todas se acumulen. Las cargas de un edificio en

-

particular deben diseñarse según lo estipulado por una normativa y

dependiendo de la zona sisma en donde se encuentre.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

2.2.3 SOLICITACIONES DE MIEMBROS A FLEXIÓN.

Se consideran solicitados en flexión los miembros estructurales que

transfieren las acciones del sistema de cargas mediante momento flector y

fuerzas cortantes.

El diseño de las vigas consiste esencialmente en el dimensionamiento

de sus secciones transversales y arriostramientos laterales, para prevenir de

manera segura y económica que no se presenten situaciones de fallas o mas

propiamente, estados limites.

El estado límite último esta dado por la capacidad de soportar de

manera dúctil los momentos y fuerzas cortantes (criterio de resistencia) sin

que se presenten fenómenos de pandeo lateral local, o fracturas frágiles. El

estado límite de servicio debe asegurar el correcto funcionamiento del

miembro bajo estados de deformación por flexión, vibración, retención, etc.

El momento resistente de un perfil de acero es igual al momento

plástico (Mr=Mp), cuando las proporciones de los elementos planos

constituyentes de la seccion transversal, los arriostramientos laterales, y las

condiciones de carga, temperatura, son tales que puedan desarrollarse las

deformaciones del material sin falla prematura de tipo frágil o por pandeo

local o lateral. Estas características permiten la aplicación de redistribución

de momentos y denominar a esta sección como plástica.

Si el perfil no reune las condiciones geométricas adecuadas para

prevenir el pandeo local, no está arriostrado lateralmente en forma efectiva, o

debe trabajar en condiciones que impidan su comportamiento dúctil, la falla

-

se presentará de otra manera y deberá tomarse en cuenta la correspondiente

disminución del valor del momento resistente.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

2.2.4 TRANSFERENCIA DE CARGAS EN ESTRUCTURAS APORTICADAS

VIGA-COLUMNA.

La transferencia de carga viga columna en estructuras aporticadas

suele estar sujeta únicamente a la fuerza en los extremos. Por lo general la

fuerza axial en una conexión viga-columna se debe a la carga axial

transferida por la columna que se encuentra arriostrada al miembro en

estudio y de los cortantes en los extremos de las vigas.

Los momentos flexionantes en los extremos de la unión viga-columna

representan la resistencia a dichos momentos impuestos por los momentos

de la viga que integran el pórtico. La unión viga columna en estructuras de

acero suele estar sujeta a momentos flexionantes que actúan en dos planos

principales. Estos momentos flexionantes biaxiales se deben a la acción en

el espacio del sistema reticular. La forma de la columna suele orientarse de

modo que produce una considerable flexión alrededor del eje mayor del

miembro, pero los momentos flexionantes alrededor del eje menor pueden

adquirir una importancia significante, porque la resistencia a la flexión en el

eje menor de una sección de perfil tipo “I” es relativamente pequeña, en

comparación con la resistencia a la flexión en el eje mayor.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

2.2.5. SOLICITACIONES SÍSMICAS EN LA ESTRUCTURA.

El sismo es una liberación súbita de energía en las capas interiores de

la corteza terrestre que produce un movimiento ondulatorio del terreno. Este

movimiento ondulatorio se traduce en una aceleración inducida a la

estructura que contando esta con su propia masa y conociendo la 2da ley de

Newton se convierte en una fuerza inercial sobre la estructura. Es inercial

-

debido a que depende directamente de la masa de la estructura sometida al

sismo.

Como mencionamos la magnitud de esta fuerza depende de la masa

de la edificación y de la aceleración correspondiente de la estructura. La

aceleración de la estructura, es decir, la respuesta de esta a una

perturbación en la base, depende a su vez de su rigidez y de la magnitud y

frecuencia de la aceleración del terreno.

La masa y la rigidez determinan el período de vibración de la

estructura que para una aceleración del terreno produce una aceleración de

vibración en ella.

Por medio de un espectro de diseño (gráfica de aceleración del

terreno vs. período de vibración de la estructura) se determina la aceleración

de diseño para la estructura y por medio de la ecuación de la 2da. Ley de

Newton, encontramos una fuerza estática equivalente al sismo.

La fuerza total sísmica en la base de la estructura se conoce como

cortante basal.

(Fuente: http://estructuras.eia.edu.co/estructurasI/cargas/fuerzas%20y%20metodos.htm)

2.2.6 ESTRUCTURAS APORTICADAS.

Para el estudio y análisis de las conexiones plancha extrema, es

necesario acotar que su uso es exclusivo para obtener juntas rígidas en

estructuras aporticadas.

Una estructura aporticada no es más que el conjunto de columnas y

vigas unidas entre sí por medio de conexiones del tipo rígido. Puede definirse

como aquella estructura compuesta por miembros que se unen mediante

conexiones, las cuales son resistentes a tensiones por flexión y corte,

principalmente, para formar una configuración rígida. Los miembros de los

pórticos pueden clasificarse simplemente como columnas y vigas. Los

-

miembros de una estructura aporticada están de manera general, sometidos

a tensiones por flexión, cargas axiales y corte. Los miembros verticales

(columnas) son los que resisten las tensiones por corte y flexión biaxial. El

uso más común de este tipo de estructuras aporticadas es en la construcción

de edificios, casas, galpones etc.

(Fuente: Manual de Proyectos de Estructuras de Acero Segunda Edición, Arnaldo Gutiérrez, 1982)

2.2.6.1 TIPOS DE CONEXIONES EN ACERO ESTRUCTURAL.

Los elementos de conexión pueden ser rígidos en forma sustancial, de

manera que los extremos de todos los miembros conectados no solo se

trasladen, sino que también giren en forma idéntica. Esas conexiones, se

conocen como conexiones rígidas o conexiones resistentes a momento, las

cuales tiene la capacidad de transmitir tanto momentos flexionantes como

fuerzas cortantes de un miembro a otro. En las conexiones semirrígidas, en

cambio, hay rotación relativa entre los extremos de la viga y la unión a la que

está conectada, y el momento trasmitido por la conexión es una función

conocida y dependiente de esta rotación de la conexión.

-

Comparadas con las conexiones rígidas, las conexiones semirrígidas

son más fáciles de fabricar y montar, así como las de más bajo costo. Sin

embargo, las conexiones semirrígidas pueden utilizarse solo cuando las

propiedades momento–rotación de la conexión se consideran de manera

explícita en el análisis y diseño. Así mismo, con frecuencia, su ductilidad

limita su uso para edificios de baja altura y en zonas de baja sismicidad.

Figura #1: CONEXIONES TIPICAS (Fuente: Estructuras de Acero: comportamiento y LRFD, editorial Mc Graw Hill, Sriramulu Vinnakota)

-

En ocasiones, los elementos de la conexión son tan flexibles que

trasmiten solo momentos insignificantes a través de la conexión. Estas se

conocen como conexiones flexibles. (Figura #1).

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

2.2.7 TIPOS DE SOLDADURAS.

Para este tipo de conexión plancha extrema, la soldadura es una parte

esencial y de suma importancia, por lo cual solo dede ser realizada por un

taller. La soldadura es un proceso por el cual se funden las piezas metálicas

a unir pero solamente en un punto específico de estas. Es importante

mencionar que una soldadura bien realizada es mucho más fuerte y

resistente que la propia pieza soldada (Figura #2).

Las soladuras se pueden clasificar por: fuerza o resistencia de la

soldadura estructural, tipo o forma de la soldadura, por configuración o

aproximación, o por su profundidad.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

Figura #2: CORTE TRANSVERSAL DE SOLDADURA (Fuente: Manual de Proyectos de Estructuras de Acero Segunda Edición, Arnaldo Gutiérrez, 1982)

-

Las soldaduras que se clasifican según fuerza o resistencia se sub-

clasifican de la siguiente forma, tensión (igual al eje de la soldadura),

compresión (igual al eje de la soldadura), tensión o compresión (paralelo al

eje de la soldadura) o cortante. Para la soldadura por tensión (igual al eje), la

fuerza de la junta es controlada por la base del metal y un metal de

resistencia igual debe ser usado para el relleno. Para la soldadura por

compresión (igual al eje), la fuerza de la junta es controlada por la base del

metal y un metal de relleno de resistencia igual o de un nivel menor está

permitido. Para la soldadura a tensión o compresión (paralela al eje), no se

considera el diseño en lugares a soldar ubicados de forma paralela a una

soldadura. Para la soldadura de tipo cortante, la fuerza de la junta es

controlada por la base del metal y un metal de resistencia igual debe ser

usado para el relleno.1

Las soldadura que se clasifican por su tipo o forma se sub-clasifican

de la siguiente manera, soldadura punteada, continua, por puntos, punta-

punta, de superposición, de esquina, tipo T, y de borde. La soldadura

punteada es una soldadura temporal que se hace para aguantar las partes

en su lugar hasta que se le realice otro tipo de soldadura. La soldadura

continua es un tipo de unión que se que se extiende de forma continua de un

punto a otro. La soldadura por puntos es una serie de soldadura que se

hacen a una distancia en especifica una de la otra de manera permanente.

La soldadura punta-punta es una soldadura que se hace uniendo un extremo

de una pieza con otro. La soldadura de superposición se realiza

superponiendo ligeramente una pieza con otra y luego soldándolas. La

soldadura de esquina se realiza uniendo en ángulo de 90 grados una pieza

con otra, a modo de formar, de manera redundante, una esquina. La

soldadura tipo T se realiza semejante a la soldadura de esquina solo que

1 Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006

-

esta se realiza formando una especie de T y luego uniéndolas. La soldadura

de borde se realiza uniendo los elemento pero cada una de forma vertical y

soldando a lo largo del borde. Es importante denotar que los tipos más

comunes de soldadura son, la soldadura punteada, la soldadura continua, la

soldadura punta-punta, la soldadura de superposición y la soldadura tipo T.2

Las soldadura que se clasifican por configuración o aproximación se

sub-clasifican en, soldadura en ángulo recto, de tapón y de surco, que estas

a su vez se sub-clasifican en, soldaduras de surco de penetración completa y

de surco de penetración parcial. Las soldaduras en ángulo recto se realizan

formando una especie de biselado con las piezas metálicas. La soladura de

tapón se realiza rellenando un surco que se encuentra en una de las piezas

de forma que quede completamente lisa como si fuera parte de la misma

pieza. La soldadura de surco de penetración completa se realiza haciendo

una especie de surco que separe las dos piezas a unir para luego ser

rellenado por la soldadura. La soladura de surco de penetración parcial se

realiza haciendo una especie de surco pero que no atraviese por completo la

pieza y luego es rellenado por soldadura. Los tipos más comunes de

soldadura de este tipo son, la soldadura de ángulo recto y las de surco.

(Figura #3).

La profundidad de una soldadura siempre debe ser igual al diseñado

en planos y va a depender al tipo de equipamiento de soldadura, que puede

ser, soldadura de arco metálico blindado, soldadura de arco metálico a gas,

soldadura de arco metálico por fundición o soldadura por arco sumergido. La

soldadura de arco metálico blindado consiste en una varilla larga con un

electrodo y por medio de este va soldando, este es el tipo más común y

básico de soldadura, también es el menos resistente, más superficial y

económico. La soldadura de arco metálico a gas consiste en una pistola con

2 Fuente: Bolting & Welding, presentación de Power Point, AISC

-

un electrodo al final de la punta y un conducto alrededor de este, el electrodo

va fundiendo y mientras que un gas va recubriendo el material fundido y

protegiéndolo de la atmosfera, este método es un poco más rápido y penetra

mas en comparación con la soldadura de arco metálico blindado.3

La soldadura de arco metálico por fundición consiste en una pistola

con un tubular interno por el cual fluye polvo de metal fundente y materiales

productores de vapor, esta mezcla de gases es lo que produce la fundición

de los metales; alrededor de este tubular existe un conducto por el cual fluye

gas y protege la soldadura del medio ambiente, esta pistola se puede usar

con o sin gas y penetra mucho más que la soldadura de arco metálico a gas.

La soldadura de arco sumergido consiste en una gran maquina automatizada

que atreves de un electrodo va fundiendo el metal, pero primero antes de

3 Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006

Figura #3: SOLDADURA TIPO FILETE (Fuente: : Manual de Proyectos de Estructuras de Acero Segunda Edición, Arnaldo Gutiérrez, 1982)

-

pasar el electrodo fundidor, pasa una tubería que descarga un material

granular donde luego se introduce el electrodo y realiza la soldadura, este

material tiene la doble función de proteger la soldadura y promover la mezcla

de soldadura.4

2.2.7.1 SOLDADURAS Y PROCESO DE SOLDADURA.

En la fabricación de acero estructural se utiliza de manera muy

extensa la soldadura de arco de fusión. Por medio de un cable de tierra se

conecta una fuente de potencia eléctrica a la pieza de trabajo a soldar, un

segundo cable de la fuente de potencia, denominado cable del electrodo, se

conecta al porta electrodo y después al electrodo alambre (alambre

soldante). El electrodo arco se inicia en la punta del electrodo cuando este

toca la pieza de trabajo, se cierra así el circuito, elevándolo después

ligeramente sobre la pieza. El arco genera un intenso calor, suficiente para

reducir el acero en su estado fundido. Por lo común, las temperaturas en los

elementos que se sueldan rebasan los 1649 °C, mientras que dentro del arco

la temperatura puede ser tan alta como 5538 °C. El campo electromagnético

generado arrastra los glóbulos de metal fundido, del electrodo al material

base fundido, y al enfriarse, se mezclan con los elementos a unir. Por tanto la

soldadura esta en realidad compuesta de una mezcla de material base y de

metal del electrodo. El electrodo se mueve a lo largo de la trayectoria de la

soldadura a una velocidad apropiada, ya sea de manera manual por el

soldador o en forma automática por una maquina soldadora.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

2.2.7.2 VENTAJAS Y DESVENTAJAS DE LA SOLDADURA Y DEL

EMPERNADO.

La soldadura ofrece muchas ventajas con respecto al empernado:

4 Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006

-

1. Con soldadura, se reducen o eliminan los conectores, tales

como placas de unión, cubre placas, y lugares de empalme que

con frecuencia no son necesarios. Esto representa un ahorro en

peso y menos piezas a ser fabricadas manipuladas y montadas.

2. Las conexiones soldadas de medio en tensión producen ahorro

de peso para estos miembros, puesto que no es necesario

hacer deducciones por agujeros de pernos.

3. Con el uso de soldadura se reducen los costos y el tiempo de

fabricación, porque se eliminan las funciones con

punzonamiento, rebordeado y perforado.

4. Las conexiones soldadas típicas producen conexiones lisas sin

obstrucciones las cuales se puede exhibir sin menoscabar la

apariencia arquitectónica.

5. Las uniones fundidas obtenidas mediante soldadura producen

una estructura más rígida en comparación con conexiones

empernadas.

6. La soldadura es el único procedimiento de conexión de placas

que produce uniones que son intrínsecamente herméticas e

impermeables.

7. Las estructuras soldadas se pueden montar en relativo silencio,

una gran ventaja cuando se construye en cercanía de

hospitales, escuelas etc.

a. DESVENTAJAS DE LA SOLDADURA

1. La soldadura requiere de trabajadores capacitados.

2. Se requiere de considerable práctica y experiencia para la

inspección de la soldadura terminada.

3. Por lo general, la tolerancia de fabricación son más estrictas

que la de las conexiones apernadas.

-

b. VENTAJAS DEL EMPERNADO

1. Los pernos de alta resistencia requieren menos trabajadores y

menos capaces, lo que reduce los costos de mano de obra.

2. El empernado no requiere gran cantidad de equipo.

3. Las técnicas de instalación son sencillas y se puede capacitar a

un trabajador en horas.

4. No existe riesgo de incendios con la construcción empernado.

2.2.8 TIPOS DE PERNOS (A325 Y A490).

Un perno es un dispositivo mecánico con cabeza hexagonal, formado

por el roscado exterior de una espiga o alambre y diseñado para insertar a

través de agujeros pasantes donde se acoplan piezas conjuntamente con

tuercas sobre las cuales se hace el ajuste y desacople (Figura #4). Por lo

Figura #4: CORTE TRANSVERSAL DE PERNO HEXAGONAL (Fuente: : Manual de Proyectos de Estructuras de Acero Segunda Edición, Arnaldo Gutiérrez, 1982)

-

general, un ensamble simple de pernos consiste de un perno, una tuerca y

de ser necesario una arandela. Cuando lo requiere la especificación, la

arandela se coloca bajo el elemento que se va a atornillar (por lo general la

tuerca). El tamaño nominal de un perno es el diámetro (d), de la espiga del

perno, en la parte sin roscar.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

Los pernos de alta resistencia tienen cabezas de forma hexagonal, de

uso pesado o simplemente cabezas hexagonales pesadas. Tienen diámetros

que van de 1/2 pulgada 1 1/2 pulgada.

En la actualidad, los pernos de alta resistencia disponible para las

uniones estructurales que cumplen con los requisitos de dos grados

principales de resistencia, son (Figura #5):

ASTM A325-97, son pernos estructurales de acero con tratamiento

térmico, con resistencia mínima a la tensión de 827 a 724 MPa. La

especificación ASTM A490-97, son pernos estructurales de acero con

tratamiento térmico y resistencia mínima a la tensión de 1034 MPa,

para aplicación de cargas más grandes.

Figura #5: CORTE TRANSVERSAL DE PERNO HEXAGONAL

(Fuente: Manual de Proyectos de Estructuras de Acero Segunda Edición, Arnaldo Gutiérrez, 1982)

-

Los pernos A325 son de acero con contenido medio de carbono

tratados térmicamente, los pernos A490 también tienen tratamiento

térmico pero son de acero con aleaciones, estos se desarrollaron para

ser utilizados con miembros de acero de alta resistencia. Las

especificaciones ASTM permiten el galvanizado de los pernos A325,

pero no el de los pernos A490. Por mucho el A325 es el perno

estructural que se utiliza comúnmente, entre un rango de diámetro de

3/4 y 7/8 de pulgada.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

Grado

Diámetro

Nominal

Plg.

Dureza

Rockwell

Resist. Mín.

a Tracción

Tf/cm2

KSI

Carga de

Prueba

(c)

Tf/cm2 -

KSI

Para Muestras

Maquinadas

Dureza

Superficial

Min Max Axial Con

Cuña

Elongación

Mínima

(%)

Reducción

de Área

Mínima (%)

Rockwell 30N

Max

2

(d)

1/4 < d ≤ 3/4 B 80 B 100

5.24

(74) -

3.9

(55) 18 35 -

3/4 < d ≤ 1 1/2 B 70 B 100 4.25

(e)

(60)

- 2.35

(33) 18 35 -

5

A325

1/4 < d ≤ 1 C 25 C 34 8.5

(120)

6.9

(96)

6.0

(85) 14 35 54

1 < d ≤ 1 1/2 C 19 C 30 7.4

(105)

6.0

(85)

5.24

(74) 14 35 50

8

A490 1/4 < d < 1 1/2 C 32 C 38

10.6

(150)

8.5

(120)

8.5

(120) 12 35 57.5

Los pernos de alta resistencia utilizan tuercas hexagonales de trabajo

pesado del mismo tamaño nominal que el de la cabeza del perno, para que

el montador utilice una sola llave o dado para la cabeza y para la tuerca. La

Tabla #1 TABLA DE CLASIFICACIÓN DE PERNOS (Fuente: AISC & NISD 2000 – BoltingWelding1.ppt)

-

tuerca ASTM A563 Grado C es la tuerca hexagonal pesada que se utiliza con

mayor frecuencia para el empernado de estructuras y es la tuerca

recomendada para el uso con los pernos A325 de alta resistencia para

estructuras (Tabla #1).

2.2.8.1 PROPIEDADES MECÁNICAS DE LOS PERNOS.

El rendimiento de los pernos se ve fuertemente influido por la

presencia de la parte roscada, y dado que su influencia no es proporcional al

diámetro, ni al área de la espiga, cuando se analiza el comportamiento de los

pernos es más apropiado utilizar la fuerza total que los esfuerzos. Las

propiedades mecánicas de los pernos de alta resistencia A325 Y A490 se

determinan al aplicar una carga de tensión axial a un perno de tamaño

completo.

Para determinar la curva carga-elongación de un perno, se coloca este

en un dispositivo adecuado de sujeción y se aplica una carga de tensión

pura, entre la cabeza del perno y la tuerca. La curva resultante consiste en

una región lineal elástica inicial que termina en el límite proporcional, en el

que la elongación ya no es lineal, al que sigue de inmediato en el límite

elástico. Las cargas que hacen que el perno exceda el límite elástico

producen alguna deformación permanente cuando se retira la carga. A la

máxima tensión alcanzada, mediante a la aplicación de carga adicional, se le

conoce resistencia última o resistencia a la tensión del perno. Dado que el

material del perno muestra un comportamiento carga-deformación que no

tiene un punto de influencia bien definido, se establece lo que se denomina

prueba de carga del perno, al utilizar una deformación de desviación del

0.2%. Se considera que este valor es equivalente a la resistencia de la

fluencia del perno.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

-

2.2.8.2 AGUJEROS DE PERNOS.

Los agujeros estándar para los pernos son circulares y se hacen con

un diámetro de 1/16 de pulgada mayor que el tamaño nominal del cuerpo del

perno. Esto da un cierto juego en el agujero, que compensa las pequeñas

faltas de alineación de la ubicación del agujero o del ensamble y que ayuda a

instalar los pernos en el taller o en el campo.

El comportamiento de un perno solicitado a tracción axial está

controlado por las características de su longitud roscada, por lo cual el

diagrama de Tensión vs. Deformación, de un perno es significativamente

distinto al que se obtiene al ensayar una probeta del acero correspondiente

que lo constituye. En la práctica al colocar un perno y apretar su tuerca, se

introduce una carga de pre-tracción, pero a la vez la fricción entre las roscas

del perno y la tuerca induce tensiones torsionales (Tabla #2), resultando así

una combinación de tensiones simultaneas sobre el sujetador mecánico.

El comportamiento a corte de un conector mecánico está influenciado

por el signo de la fuerza cortante. La resistencia al corte de pernos en

Tabla #2: TABLA DE DIMENSIONES TÍPICAS DE PERNOS (Fuente: AISC & NISD 2000 – BoltingWelding1.ppt)

-

uniones ensayadas a tracción es menor que la correspondiente a uniones

ensayadas a compresión. Esta menor resistencia se atribuye al efecto de

palanca que tiende a flexionar las placas traslapadas. Por representar un

límite inferior de resistencia y por la mayor consistencia de los resultados

obtenidos, se aceptan las relaciones Tensión vs Deformación provenientes

de ensayos a fuerza cortante por tracción como las más idóneas para

establecer los valores de diseño a corte.

La capacidad resistente al corte está controlada por el área resistente

más que por la ubicación misma del plano de corte. Cuando el plano de corte

pasa por el cuerpo del perno, es decir, se excluye la rosca, la capacidad

resistente y de deformación se maximiza (X), y cuando el plano de corte

incluyea la parte roscada se minimiza (N).

Figura #6: TIPO DE FALLAS TÍPICAS EN PERNOS

(Fuente: Manual de Proyectos de Estructuras de Acero Segunda Edición, SIDOR, 1982)

-

Experimentalmente se ha establecido que la elipse de interacción

describe adecuadamente el comportamiento a carga última de pernos

solicitados simultáneamente por fuerza cortante y tracción (Figura #6). Los

pernos estructurales ofrecen dos posibilidades de utilización en uniones.

Aquellos donde la resistencia última se establece por condiciones de

deslizamiento, uniones del tipo fricción, y las uniones del tipo aplastamiento

del vástago del perno contra la pared de la perforación.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

2.2.8.3 CASOS DE CARGAS EN PERNOS.

Existen tres esfuerzos que actúan en cualquier punto en una

superficie, el esfuerzo nominal y los dos esfuerzos cortantes ortogonales. El

resultante se define como la integral de un esfuerzo sobre el área de una

sección transversal, o la integral del momento causado por los esfuerzos

sobre áreas elementales, con relación a un eje elegido, sobre el área de una

sección transversal.

Figura #7: APRIETE DE PERNOS (Fuente: Guía de Diseño de Conexiones End Plate INESA)

-

Es usual considerar que los esfuerzos resultantes actúan sobre

secciones transversales normales al eje del perno. Con el tipo de conexiones

apernadas que se utilizan en las estructuras de acero, en las que todas las

placas unidas están en contacto una con otra y la relación longitudinal a

diámetro del perno es pequeña, los momentos de torsión y de flexión

resultantes en las secciones transversales del perno son iguales a cero o

insignificantes. Por tanto, el esfuerzo resultante en la sección del perno se

reduce a tres fuerzas, una normal y dos cortantes. Debido al perfil circular de

la sección del perno se puede remplazar por su resultante, reduciendo así a

una fuerza de tensión que es la que actúa a lo largo del eje del perno.

(Fuente: Manual de Proyectos de Estructuras de Acero Segunda Edición, Arnaldo Gutiérrez, 1982)

2.2.8.4 PROCEDIMIENTO DE APRIETE.

La esencia de la acción del perno es la fuerza de penetración que por

apriete de la tuerca se aplica durante la instalación (Figura #7). Esta debe ser

lo más alta posible sin que se produzca deformación permanente ni falla. La

fuerza mínima de colocación según las especificaciones actuales es igual al

70% de la mínima tensión de tracción la cual es igual a la carga de prueba

para pernos A325, y alrededor de 85 a 90% de la carga de prueba de los

pernos A490

Los pernos pueden instalarse por medio de llave de tuercas de torque

calibrado, llave de tuercas corriente, o llave de tuercas de impacto. Sin

embargo, la naturaleza errática de las relaciones torque versus tracción

restringen los métodos de control de colocación a los realizados con el

método denominado “rotación de la tuerca”, a aquellos mediante un indicador

directo de tracción, o con herramientas calibradas. Los primeros

procedimientos son controles de tracción por deformación, lo que les confiere

una mayor precisión con respecto al último que controla únicamente la

resistencia del conector las fuerzas de apriete con herramientas calibradas o

taradas, se incrementan ligeramente un 5% para evitar errores de

-

apreciación de la lectura del registro, apretándose los pernos en orden

alterado hasta un 60% de su valor de penetración final para acabar aplicando

la fuerza total cuidando de apretar al último los pernos de las filas externas.

Un ejemplo de indicador directo de tracción es la arandela circular

expresamente fabricada para los pernos A325 y A490 instalada debajo del

elemento que no rota, la reducción de la separación medida mediante una

lámina calibradora indicada cuando se ha alcanzado la tracción mínima

específica. El método denominado rotación de la tuerca, el perno desde una

posición determinada se aprieta adicionalmente en una cierta cantidad que

es función de la longitud. Se entiende por “posición ajustada” al apriete dado

a la tuerca que se obtiene por unas pocas aplicaciones de la llave de impacto

o por el esfuerzo total de y un hombre con una llave de tuerca corriente.

(Fuente: Estructuras de acero: comportamiento y LRFD, Sriramula Vinnkota, 2006)

2.2.9 MATERIALES. (ACERO A36). CARACTERÍSTICAS RESISTENTES

DE CADA TIPO DE MATERIAL.

Las propiedades del acero pueden modificarse en gran medida

variando las cantidades presente de carbono y añadiendo otros elementos

como silicio, níquel, manganeso y cobre. Un acero que tenga cantidades

considerables de estos últimos elementos se denominara acero aleado.

Aunque esos elementos tienen un gran efecto en las propiedades del acero,

las cantidades de carbono y otros elementos de aleación son muy pequeños.

Por ejemplo el contenido de carbono en el acero es casi siempre menor que

el 0.5% en peso y es muy frecuente que sea de 0.2 a 0.3%

-

Hasta hace poco tiempo, el acero estructural básico utilizado más

comúnmente en construcciones de edificios y puentes ha sido el acero A36.

Tiene un contenido máximo de carbono, que varía entre 0,25 y 0,29

dependiendo del espesor, y aún es la especificación de material preferido

para los perfiles M, S-HP,C, MC, MT, ST y L. El acero A36 tiene esfuerzos de

fluencia mínimo de 248 MPa excepto para las placas de más de 8 pulgadas

de espesor para las cuales el esfuerzo de fluencia minino es de 221 MPa.

Normalmente el material de conexión se especifica como A36, sin importar el

grado de sus propios componentes primarios. Además el A36 es el único

acero que puede obtenerse en espesor mayores a 8 pulgadas, aunque estas

placas según se menciona, solo están disponibles con esfuerzo de fluencia

mínimo especificado inferior a 221 MPa. El esfuerzo último de tensión de

este acero varia de 400 MPa a 552 MPa para cálculos de diseño se utiliza el

valor mínimo especificado de 400 MPa.

(Fuente: Diseño de Estructuras de Acero método LRFD, segunda edición, Jack C. McCormak, 2003)

Figura #8: CONEXIÓN PLANCHA EXTREMA EN ACERO A36, FUERTE TIUNA (Fuente: Propia)

-

2.2.9.1 ACEROS DE ALTA RESISTENCIA Y BAJA ALEACIÓN (HSLA).

Los aceros de alta resistencia y baja aleación, contienen cantidades

moderadas de elementos de aleación diferentes del carbono, algunas de las

cuales son: cromo, columbio, cobre, manganeso, níquel, vanadio y zirconio.

El termino acero de baja aleación se utiliza generalmente para describir

aceros cuyo contenido total de elementos de aleación no excede de 5% de la

composición total del acero. Esos aceros han sido desarrollados como

compromiso entre las características convenientes de fabricación y el bajo

costo de los aceros dulces, así como la alta resistencia de los aceros de

aleación tratados térmicamente. Los aceros HSLA tienen tensiones cedentes

en un rango de 276 MPa a 483 MPa y algunos de los aceros de alta

resistencia ofrecen una resistencia mejorada a la corrosión. Los aceros

HSLA, como los aceros dulces tienen puntos de cedencia bien definidos.

(Fuente: Diseño de Estructuras de Acero método LRFD, segunda edición, Jack C. McCormak, 2003)

2.2.9.2 ACEROS ASTM A572.

Los aceros ASTM A572 son aceros de vanadio, columbio de baja

aleación y alta resistencia de calidad estructural. La especificación A572

define 5 grados de acero HSLA 42, 50, 55, 60 Y 65. (En las especificaciones

ASTM, el término grado identifica el nivel de tensión cedente. Así el grado 42

representa acero con tensión cedente de 42 KSI (290 MPa)). El esfuerzo

último de estos aceros corresponde respectivamente a 60, 65, 70, 517, y 552

MPa. Los incrementos de tensión cedente mínimo para grados A572 a 448

MPa se logran al incrementar el máximo contenido de carbono desde

0,21%(grado 42) hasta 0.26% (grado 65), además de otros ajustes químicos

dentro de estas especificaciones. El contenido de carbono máximo permitido

por las especificaciones depende tanto por el espesor de la placa como el

nivel de resistencia.

(Fuente: Diseño de Estructuras de Acero método LRFD, segunda edición, Jack C. McCormak, 2003)

-

2.2.9.3 ASTM A922.

La nueva especificación ASTM A922 cubre solo los perfiles W

(secciones laminadas de ala ancha) con el fin de ser utilizados en la

construcción de edificios. Tiene valores mínimos especificados de 375 MPa.

También especifica un límite superior de tensión cedente de 480 MPa, una

relación máxima entre la tensión cedente y el esfuerzo ultimo en tensión de

0.85 y un porcentaje máximo de carbono equivalente especificado de 0.50%

además posee excelentes características de ductilidad y soldabilidad.

(Fuente: Diseño de Estructuras de Acero método LRFD, segunda edición, Jack C. McCormak, 2003)

2.2.9.4 ACERO ASTM A588.

El ASTM A588 es un acero de intemperie de baja aleación con un

punto de fluencia mínimo de 375 MPa para espesores hasta 4 pulgadas.

También está disponible en mayores espesores con menores tensiones de

fluencia, 317 y 290 MPa este acero se produce principalmente para

estructuras de acero soldadas y apernadas. Su resistencia atmosférica es

cuatro veces la del acero A36.

(Fuente: Diseño de Estructuras de Acero método LRFD, segunda edición, Jack C. McCormak, 2003)

2.2.9.5 ACERO ASTM A514.

La especificación ASTM A514 define diversos tipos de placas de

acero aleado, enfriado y templado de calidad estructural apropiada para la

soldadura. La tensión cedente mínima especificada es de 689 MPa para un

espesor de hasta 2 pulgadas o más y de 620 MPa para espesores mayores a

2 pulgas a 6 pulgadas, inclusive. Los aceros A514 pueden utilizarse para

edificaciones muy altas, torres de televisión, puentes soldados, tanques para

almacenamiento de agua y muchos más, donde se requieren proporciones

altas de resistencia a la cedencia contra el peso. Aunque A514 es bastante

apropiado como material estructural no está disponible en perfiles laminados

en caliente o de ala ancha.

(Fuente: Diseño de Estructuras de Acero método LRFD, segunda edición, Jack C. McCormak, 2003)

-

2.2.9.6 ACERO DE CARBONO.

Estos aceros tienen como principales elementos de resistencia al

carbono y al manganeso en cantidades cuidadosamente dosificada. Los

aceros al carbono son aquellos que tienen los siguientes elementos con

cantidades máximas de 1.7% de carbono, 1.65% de manganeso, 0.60% de

silicio y 0.60% de cobre. Estos aceros se dividen en cuatro categorías

dependiendo de porcentaje de carbón, como sigue:

Acero de bajo contenido de carbono < 0.15%.

Acero dulce al carbono 0.15 a 0.29% (el acero estructural al

carbono queda dentro de esta categoría).

Acero medio al carbono 0.30 a 0.59%.

Acero con alto contenido de carbono 0.60 a 1.70%.

(Fuente: Diseño de Estructuras de Acero método LRFD, segunda edición, Jack C. McCormak, 2003)

2.2.10 TIPOLOGÍA DE PLANCHAS Y MEDIDAS COMERCIALES.

Las planchas extremas pueden ser de todos los aceros anteriormente

mencionados, pero en Venezuela los tipos comúnmente encontrados son

ASTM: A36, A572 grado 50 y A588.

Sus medidas varian pero comúnmente se encuentran de 2,10 mt. x

1,20 mt. Los espesores son medidas estándar y varian de 5 mm a 50 mm, las

medidas exactas son: 5, 6, 7, 8, 10, 13, 16, 19, 22, 25, 31, 38, 44 y 50 mm.

(Fuente: Conexiones Precalificadas de Plancha Extrema para Proyectos Sismorresistentes de Acero,

Elimar Gomez, 2005).

2.2.11 LIMITACIONES PARAMÉTRICAS DE LAS CONEXIONES

PRECALIFICADAS SEGÚN AISC 358-05.

Las vigas deben satisfacer las siguientes limitaciones:

1. No existirá limite en el peso de las vigas.

2. Los valores ancho-espesor deberán estar dentro de las previsiones

sísmicas AISC.

-

Las columnas deberán satisfacer las siguientes limitaciones:

1. La plancha extrema deberá estar conectada al borde de una columna

2. No hay límite en el peso de las columnas.

3. No hay requerimientos adicionales del espesor del borde.

(Fuente: Guía AISC 358, 2005)

2.2.11.1 CRITERIOS GENERALES.

Los más recientes trabajos teórico-experimentales para el diseño de

este tipo de conexiones han permitido establecer los siguientes criterios

generales para su análisis y diseño:

a. PERNOS.

El procedimiento de diseño es válido para pernos de grado ASTM

A325 ó ASTM A490, siempre y cuando se cumplan las condiciones de

instalación y apriete.5

b. GEOMETRÍA DE LA CONEXIÓN.

Para pernos de hasta 1 pulgada de diámetro, la distancia mínima entre

la fila de pernos adyacente a cada ala de la viga debe ser el diámetro de los

pernos más 1/2 pulgada. Para pernos mayores de 1 pulgada, será el

diámetro de los pernos más 3/4 de pulgada. Sin embargo, muchos

fabricantes prefieren utilizar una distancia estándar de 2 pulgadas ó 2 1/2

pulgadas para todos los diámetros de los pernos.

El ancho efectivo de la plancha extrema que resiste el momento

aplicado a la viga, no es mayor que el ancho del ala la viga mas 1 pulgada

(2.54 cm.). El paso (distancia horizontal entre las líneas verticales de pernos

en tracción) no debe exceder del ancho del ala de la viga traccionada.

5 Fuente: Guía AISC 358, 2005

-

c. SOLDADURA.

La soldadura entre el alma de la viga y la plancha extrema debe

desarrollar las tensiones de cedencia del alma de la viga, para que así el ala

de la viga no desarrolle totalmente su capacidad.

d. FUERZAS CORTANTES.

En cuanto a pernos, se supone que todas las fuerzas de corte de la

conexión son resistidas por los pernos en la zona comprimida de la conexión.

La conexión de la plancha extrema no requiere ser diseñada como conexión

de deslizamiento crítico, raramente el corte es una variable importante en el

diseño de las conexiones de momento de plancha extrema.

En cuanto a la soldadura, el corte entre el alma de la viga y la plancha

extrema es resistido por la soldadura dispuesta entre la media altura de la

viga y la cara interna del ala comprimida de la viga. Este criterio todavía está

en discusión.6

e. PLANCHAS DE CONTINUIDAD.

Rigidizar el alma y el ala de la columna mediante planchas de

continuidad resulta costoso y puede interferir con las conexiones internas de

esta. Por eso se recomienda evitarlas en lo posible, usualmente es más

económico cambiar el tipo de columna cuando el refuerzo del alma de esta

es menor en cuanto a la resistencia o la rigidez, en comparación con la

plancha de continuidad. La longitud de la plancha extrema se debe aumentar

cuando no chequea la rigidez de la columna con respecto a la plancha de

continuidad; de igual manera, al aumentar la longitud de la plancha se debe

realizar el arreglo de los pernos, incrementando la resistencia a tracción.

6 Fuente: Guía AISC 358, 2005

-

f. RIGIDIZADOR DE LA PLANCHA EXTREMA.

El rigidizador de la plancha extrema toma la resistencia adecuada para

transferir una porción de la fuerza del ala de la viga a los pernos en la parte

extendida de la plancha extrema. La resistencia del rigidizador debe ser la

misma que el alma de la viga.

2.2.12 PARTES Y PROCEDIMIENTOS EN QUE SE COMPONEN LAS

CONEXIONES PLANCHA EXTREMA.

Las principales partes que conforman una conexión de plancha

extrema son7:

Plancha extrema: es la plancha ubicada al final de la viga (pre-

ensamblada en taller) la cual se empernará al ala de la columna o a su

alma mediante planchas de continuidad, para crear la conexión de

plancha extrema.

Pernos: son semejantes a los tornillos pero de mayores dimensiones