Cosecha de granos trigo, maiz, frejol y soya - Contenido · Problemas en la plataforma del...

Transcript of Cosecha de granos trigo, maiz, frejol y soya - Contenido · Problemas en la plataforma del...

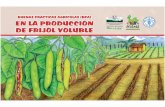

Cosecha de granosTrigo, maíz, fréjol y soya

Contenido (60 p.)

OFICINA REGIONAL DE LA FAO PARA AMERICA LATINA Y ELCARIBESantiago, Chile1984

Serie: Tecnología Postcosecha 2

Por:Juan Obrador RousseauInstituto de Investigaciones AgropecuariasINIA—Estación Experimental "La Platina".

Agradecimiento

El autor agradece la valiosa partipación del Oficial Regional de Servicios Agrícolas de la FAO paraAmerica Latina y el Caribe Programa de Prevención de Perdidas de Alimentos Poscosecha, Ciro 1. AriasVelázquez, por sus orientaciones y sugerencias a la presente publicación y por haber proporcionado partedel material fotogràfico que aquí se incluye.

Prólogo

El presente folleto forma parte de la serie: "Tecnología Poscosecha", publicación de la Oficina Regionalde la FAO para América Latina y el Caribe, que trata diversos temas relacionados con las tecnologías yprocedimientos utilizados en la cosecha, beneficio y almacenamiento de los granos utilizados en laalimentación humana, así como de las plagas que los atacan, los métodos para su control y los factores decalidad que intervienen en su manejo y comercialización.

Su contenido está escrito en un lenguaje sencillo, pero apoyado en los conocimientos y experiencias detécnicos e instituciones que han encaminado sus esfuerzos para especializarse en alguna de las muchasdisciplinas científicas y técnicas que intervienen en el manejo de los granos, desde su madurez fisiológicaen la planta, hasta que es utilizado como alimento.

Con su publicación se busca proporcionar información de utilidad para todas aquellas personas quetienen bajo su responsabilidad el manejo de los granos, en algunas de sus múltiples etapas, especialmenteagricultores y personal técnico encargado de centros de acopio y almacenamiento; asi como también alos extensionistas encargados de rogramas de capacitación en ésta área. No dudamos que la informacióntambién será de utilidad para profesionales, personal de docencia y estudiantes que tengan interés en éstecampo.

La FAO espera que la información ayude a mejorar las técnicas y procedimientos actualmente utilizadasen el manejo y almacenamiento de granos en Latinoamérica y con ello, contribuir a disminuir las

Cosecha de granos trigo, maiz, frejol y soya - Contenido

http://www.fao.org/inpho/vlibrary/x0051s/X0051S00.htm (1 of 3) [13/08/2001 09:55:19 a.m.]

cuantiosas pérdidas poscosecha de los alimentos que son tan necesarios para una población cada día másnumerosa y hambrienta.

Derechos de autor

Por este medio se autoriza la reproducción digital o impresa parcial o total de este trabajo, para suutilización personal o en las aulas, sin costo y sin solicitud formal de reproducción, siempre que no seelaboren copias con fines de lucro ni comerciales, y que todas las copias lleven este aviso completo en laprimera página. Los derechos de autor de los trabajos que no sean propiedad de la FAO deben respetarse.Para hacer reproducciones con otros fines, publicar, enviar a través de los servidores o redistribuir en laslistas, se requiere autorización específica previa y el pago de una cuota cuando sea pertinente.

Los permisos de publicación se solicitan a:

Editor en JefeFAO, Viale delle Terme di Caracalla00100 Roma, Italiacorreo electrónico: [email protected]

© FAO

Contenido (60 p.)

1. Introducción

2. Cosecha de trigoConsideraciones generalesCosecha manualCosecha mecanizada.

Problemas de la plataforma de corte.Problemas en la caja del alimentadorProblemas en la velocidad del cilindroProblemas en la unidad trilladoraProblemas de separacionProblemas de limpieza

3. Cosecha de maízConsideraciones generalesCosecha manual

Formas de secadoFormas para el desgranado

Cosecha de granos trigo, maiz, frejol y soya - Contenido

http://www.fao.org/inpho/vlibrary/x0051s/X0051S00.htm (2 of 3) [13/08/2001 09:55:19 a.m.]

Cosecha semimecanizada (con deschaladora o deshojadura)Cosecha mecanizada (con automotriz)

Problemas en el cabezal para el maízProblemas en la plataforma del recolector de hileras

4. Cosecha de frijol (frijol,carsota, poroto )Consideraciones generalesCosecha manualCosecha semimecanizadaCosecha mecanizada

5. Cosecha de soyaConsideraciones generalesOportunidad de la cosechaRapidez de cosechaSuperficie del terrenoDensidad de siembraMalezasVelocidad de avancePlataforma de corteAncho de corteBarra de corteEmpleo de puntonesMolineteMolinete de dientesSinfin transportadorBarra de corte flexibleControl automàtico de la altura de la plataformaOtros accesoriosTrilla. Cilindro y concavoCilindro de dientesSeparación y limpiezaRetorno al cilindroRastrojo de soya

6. Referencias bibliogràficas seleccionadas

Cosecha de granos trigo, maiz, frejol y soya - Contenido

http://www.fao.org/inpho/vlibrary/x0051s/X0051S00.htm (3 of 3) [13/08/2001 09:55:19 a.m.]

1. IntroducciónIndice - Siguiente

Al tratar un tema como éste, es difícil referirse a todas las situaciones o problemas que se presentan en lacosecha de granos. Para obviar esto, el presente folleto pretende hacer una descripción de la cosecha detrigo, maíz, fréjol y soya. Se han escogido estos cuatro cultivos porque su grado de dificultad de cosechaes diferente.

En general el establecimiento, labranza y cosecha de un cultivo, representa fuertes inversiones, por lotanto, una conducción errada de estos procesos productivos y/o una cosecha ineficiente, puede significarun quebranto económico del agricultor, ocasionado, ya sea por elevadas pérdidas de granos que quedanen el rastrojo o por una apreciable disminución de la calidad de la producción.

Como principal preocupación del agricultor y que siempre debería tener presente, es que para obtenergranos de buena calidad, es muy importante efectuar las labores de cultivo y cosecha en el momentooportuno y en forma adecuada, ya que éstas influirán grandemente en la calidad y conservación delgrano; es común comprobar lo difícil que es para él tomar la decisión de cosechar, muchas veces lo haceanticipadamente o demasiado tarde. En el primer caso, se producen pérdidas por concepto de granospartidos, aplastados o deformados, chupados, arrugados, etc. En el caso de cosechas para semillas es másgrave aún, ya que se produce un deterioro irreversible notándose sus efectos en la disminución de lagerminación, en plántalas anormales y en un menor vigor. Cuando la cosecha se efectúa tardíamente, traeconsigo los siguientes problemas: pérdidas por desgrane, por pájaros y roedores, daños por lluvias, etc.

En las páginas siguientes se encuentran descritas las formas más comúnmente utilizadas en la cosecha deestos granos como: manual, semimecanizada y mecanizada, como asimismo la manera de solucionar losproblemas con que a diario se ve enfrentado el hombre de nuestros campos.

Indice - Siguiente

Cosecha de granos - Introducción

http://www.fao.org/inpho/vlibrary/x0051s/X0051S01.htm [13/08/2001 09:55:33 a.m.]

2. Cosecha de trigoIndice - Precedente - Siguiente

Consideraciones generalesCosecha manualCosecha mecanizada.

Problemas de la plataforma de corte.Problems en la caja del alimentadorProblemas en la velocidad del cilindroProblemas en la unidad trilladoraProblemas de separacionProblemas de limpieza

Consideraciones generales

El trigo llega a su madurez, cuando la planta cambia su color verde por el blanquecina o amarillento. La madurez empieza por elcuello de la planta y a medida que avanza hacia arriba, los materiales que ésta ha almacenado en el tallo y en las hojas, migran endirección a la espiga, para depositarse en los granos. El grano ha llegado a la madurez cuando no se deja cortar transversalmentecon la uña.

En la actualidad para la cosecha de trigo la tendencia es utilizar una máquina automotriz. Esto permite una operación rápida yeconómica, disminuyendo además las perdi das por desgrane. En predios pequeños, aún se usa el método manual, el que sedeseribe a continuación.

Cosecha manual

La "siega" o corte del trigo a mano, se hace con echona (hoz), es una operacion en ta que sólo debería emplearse en superficiespequeñas o terrenos accidentados donde no es posible la entrada de la máquina como colinas o terrenos con mucha pendiente , entodo caso, esta faena debe hacerse en el menor tiempo posible para evita' perdidas desgrane, por daño de pájaros y porinclemencias climáticas. A medida que se va segando el trigo, se van haciendo atados o "gavillas" que van quedando paradas en clterreno mis mo.

Antiguamente, esta faena se hacia aplastando las gavillas extendidas en la "era" con caballos. operación que aún se practica enpequeños predios. Figura 2.

Cosecha mecanizada.

Para tal efecto se usa una máquina automotriz El porcentaje de humedad del trigo, en el momento de la cosecha puede fluctuar del13 al 17% evitándose así, problemas de daños al grano. Un método práctico para saber cuál es el momento exacto para la cosecha,consiste en tomar varias espigas al azar y refregarlas entre las manos. Si el desgrane se produce en forma relativamente fácil, seestá en el momento exacto de la cosecha. Esta no debería tomar más de cinco días por los peligros de incendio, lluvia o desgraneque es aprovechado por los pájaros. Es necesario tener en cuenta el tiempo que demorará la faena, tomando en consideración queuna máquina de tamaño medio cosecha de 7 a 8 hectáreas al dia.

Cuando el cultivo está invadido por malezas, después de la cosecha, durante el almacenamiento, puede elevarse el contenido dehumedad del grano y la temperatura hasta niveles peligrosos, con riesgo del deterioro de los granos, ataque de insectos ymicroorganismos lo cual disminuye su valor nutritivo.

Las máquinas combinadas siegan o trillan simultáneamente y entregan el grano con un grado de limpieza bastante aceptable.Figura 3.

En la cosecha debe controlarse:

Las pérdidas en el molinete. Este debe caminar a una velocidad periférica de 1,50 veces a la velocidad de la máquinaLa posición del molinete debe ser tui que deposite el trigo en la mesa apenas haya sido cortado por las cuchillas. Las paletas deben

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (1 of 15) [13/08/2001 09:55:54 a.m.]

tocar justo debajo de la espiga.La velocidad de la máquina debería ser la recomendada por su fabricante.La velocidad del cilindro deberá ajustarse mediante las diferentes combinaciones que pueden hacerse en la transmisión. Nuncadeberá regularse con la aceleración de la máquina.

Con climas secos y calurosos regule la automotriz según las siguientes indicaciones:

Velocidad del cilindro 4.500 a 5.500 pies por minuto (0.3 m. por minuto).●

Abertura del cóncavo 3/8 a 5/8 de pulgada (9,5 a 15,9 mm).●

Linea de dientes 2 a 4.●

La velocidad del cilindro, la abertura del cóncavo y los dientes deben estar ajustados de tal manera que dejen escasamente algunosgranos en la espiga y por otro lado no partan los granos.

A continuación se dan algunos consejos para operar correctamente una cosechadora combinada. Naturalmente que losprocedimientos específicos de ajuste deberán ser consultados en el Manual del Operador de la Cosechadora, que se está usando.

Las soluciones sugeridas deberán ser aplicadas con criterio ya que es necesario hacer un esfuerzo para comprender con mayorprofundidad los mecanismos propios de una cosechadora y porqué se está haciendo el ajuste.

A continuación se analizarán los problemas más importantes, su causa probable y la solución posible a cada situación planteada.

Problemas de la plataforma de corte.

Figura 5: Principales componentes de una Plataforma de corte.

PROBLEMA CAUSA PROBABLE SOLUCION RECOMENDADA

Sacudimiento del tallo adelante de labarra de corte.

La velocidad del molinete no estácoordinada a la velocidad de avance,causando una agitación excesiva antesde que la cosecha sea cortada.

Cambiar las ruedas denta das de mando delmoline te, para coordinar con la del avance,de manera que el molinete mueva el culti vocon suavidad y unifor mídad. El molinetedeberá girar 25% más rápido que la velocidadde avance de la máquina.

La velocidad de avance demasiadorápida para las condiciones de lacosecha.

Reducir la velocidad de avance para que elmoline te no golpee al material destrozandolas espidas.

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (2 of 15) [13/08/2001 09:55:54 a.m.]

El material cortado se acumula y cae enfrente de la barra de corte, o pérdida deespigas en la barra de corte.

El molinete no está ajustado losuficientemente bajo para el envíoapropiado del material cortado al sinfin.

Ajustar el molinete lo sufi cientemente bajopara ba rrer el material de la barra de corte.

Demasiado espacio libre entre el sinfíny el fondo de la plataforma.

Ajustar los extremos exte rieres del sinfín aun espa cio libre de 3,2 a 15,9 mm (1/8" a5/8") del fondo de la plataforma y revisar elespacio libre de los dedos.

La plataforma de corte colacada ademasiada altura, cortando los tallosmuy cortos pero su envio apropiado. Lavelocidad del molinete demasiado lenta.

Descender la plataforma de corte de maneraque los tallos sean suficientemente largospara su alimentación uniforme al sinfín.Aumentar la velocidad del molinete.

Corte irregular y destrozos de tallos. El mecanismo de corte no está operandoa la velocidad recomendada.

Usar la velocidad básica de la cosechadora,según el Manual del Operador. Revisar losmandos de la plataforma y de la caja delalimentador.

Diversas partes de la barra de corte,como secciones de cuchilla, guardas,placas de desgaste, etc., están dañadas,rotas o demasiado gastadas.

Revisar y cambiar las pie zas gastadas o rotasen la barra de corte para obtener un cortelimpio de la cosecha.

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (3 of 15) [13/08/2001 09:55:54 a.m.]

La cuchilla no está recta, causandoatoramiento en las piezas de corte. ranecesario para un corte Las grapassujetadoras de la cuchilla no estánajustadas para permitir que la cuchillaopere libremente.

Enderezar la cuchilla. Re visar elalineamiento de las guardas y corregirlo sifue Iimpio. Figura 6. Ajustar Las grupas demane ra que la cuchilla pueda operarlibremente, pero de manera que siganevitando que las secciones de cuchi lla selevanten de las guar das.

Juego excesivo en las piezas de corte ymando de la cuchilla.

Eliminar el juego excesivo de la barra decorte y man do de la cuchilla para eliminar lavibración. Des pués de quitar el juego excesivo, comprobar que la barra de corte y elmando de la cuchilla esten correc tamenteajustados.

El material se envuelve en el molinete acausa de las condiciones del cultivo opor La abundancia de malezas.

Registro incorrecto de la cuchilla. Elmolinete de tabletas no enviaeficientemente el material. Colocaciónincorrecta del molinete.

Ajustar el registro de la cu chilla. Instalar unmolinete reco lector. Colocar el molinete bastanta adelante y abajo. Si el material seenreda en los extremos del moIinete ins talarescudos en los extra' mos del molinete.

El molinete lleva la paja alrededor. Velocidad demasiado rápida delmolinete.

Reducir la velocidad del molinete de maneraque la paja no se mantenga en la partesuperior del molinete. El molinete deberágirar 25% más rápido que la velocidad deavance.

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (4 of 15) [13/08/2001 09:55:54 a.m.]

Insuficiente altura delmolinete.Demasiada inclinación en losdientes recolectores.

Aumentar la altura del mo Iinete para reducirel enre damiento del material. Reducir lainclinación de los dientes. Figura 8.

Demasiado material entrando a lacosechadora. lectar las cosechas caídasy enredadas.

Se está cortando demasiado bajo parapoder recoen cosechas caídas y enredadas.

Utilizar guardas levantado ras o molineterecolector.

Alimentación irregular o en manojos dela cosecha al cilindro. do de laplataforma.

Demasiado espacio libre entre el sinfíny el fondo de la plataforma.

Ajustar los extremos exte rieres del sinfín alespacio libre apropiado con el fon

Acumulacion del grano en la plataformade corte.

Disminuir la altura del mo Iinete y ajustar suposición longitudinal lo más cerca posible dela barra de cor te y del sinfín.

Los dedos del sinfín de la plataforma noestán ajustados para enviarcorrectamente el material a la cadenadel transportador del alimentador.

Ajustar la altura de los de dos del sinfín demanera que haya una alimentación uniformedel sinfín de la plataforma a la cadena deltransportador del alimen tador. Figura 9.

Patinaje de la correa de mando de laplatoforma.

El tensor con presión de resorte deberá estarlibre y apretado contra la correa. (VerManual de Operador).

El sinfin demasiado adela nte deldespajador.

Ajustar el sinfin hacia atrás mas cerca deldepajador.

El embrague deslizante del sinfin de laplataforma ajustado demasiado flojo.

Apretar el embrague desli zante del sinfin.

Los topes inferiores del tambor delalimentador ajustados a demasiadaaltura.

Ajustar los topes inferio res. (Ver Manual delOpe rador).

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (5 of 15) [13/08/2001 09:55:54 a.m.]

Problems en la caja del alimentador

PROBLEMA CAUSA PROBABLE SOLUCION RECOMENDADA

Alimentación desigual o en manojos delmaterial, al cilindro.

Espacio libre demasiado alto cutre elsinfín y la parte inferior de laplataforma.

Ajustar los extremos exterieres del sinfín a ladistan cía apropiada del fondo de laplataforma. (Ver el Ma nual del Operador).

Acumulación del grano en la barra decorte.

Disminuir la altura del mo -linete y ajustar suposición longitudinal lo más cerca posible dela barra de cor te y del sinfín.

Ajuste demasiado alto en el frente de lacadena del transportador delalimentador.

Ajustar el tambor del ali montador de maneraque las tablillas del transporta dar queden auna distancia de 3.2 mm (1/8") del fon do.

La cadena del transportador delalimentador demasiado apretada ysostiene el tambor levantado.

Ajustar la cadena del trans portador a latensión apro piada.

Los dedos del sinfín de la plataforma noestán ajustados para alimentarcorrectamente el material a la cadenadel transportador del alimentador.

Ajustar la posición de los dedos para quehaya una alimentación uniforme del sinfín dela plataforma a la cadena del transportadordel alimentador. (Ver Ma nual del Operador).

La correa de mando de la plataforma sepatina.

El tensor con presión de resorte deberá estarlibre y apretado contra la correa.

El sinfín demasiado adelente deldespajador.

Ajustar el sinfín más cerca del despajador.

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (6 of 15) [13/08/2001 09:55:54 a.m.]

Ajuste demasiado flojo del embraguedeslizante del sinfín de la plataforma.

Apretar el embrague desli zante del sinfín.

Los brazos oscilantes del tambor seatoran y no dejan bajar el tambor. El me-canismo de resorte en los Brazos noestá funcionando.

Revisar el interior de la ca ja del alimentadory eliminar cualquier acumulación delmaterial alrededor de los brazos deslizantes ylos resortes.

Las tablillas del transportador delalimentador están curvadas hacia arriba.La articulación del cilindro hidraúlicodel mando de correa variable no estáajustada correctamente.

Enderezar o cambiar las ta blillasdeformadas. Empujar la palanca de con trolhacia adelante y revi sur la dimensión entrelas cuñas del soporte.

Problemas en la velocidad del cilindro

PROBLEMA CAUSA PROBABLE SOLUCION RECOMENDADA

Descenso excesivo en la velocidad delcilindro.

La velocidad básica del separador no escorrecta.

Revisar la velocidad del contraeje primariocon el motor en aceleración total, sin carga.Figura 10.

Ajuste incorrecto de las correas demando del contraeje primario.

Ajustar Las correas de man do del contraejeprimario.

Ajuste incorrecto de las correas demando del cilindra.

Ajustar las correas de man do del cilindro a latensión recomendada.

El regulador del motor no está operandocorrectamente.

Ajustar el regulador. (Ver Manual delOperador).

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (7 of 15) [13/08/2001 09:55:54 a.m.]

Dificultad para ajustar la velocidad delcilindro.

La rosca en los tornillos de ajuste seencuentra defec tuosa o sucia.

Limpiar y corregir la rosca.

El separador no está operando. Poner en marcha el separador.

Las poleas variables no estánsincronizadas correcta mente.

Sincronizar las poleas.

El cilindro gira pero no registra lecturaen el tacómetro.

Rotura en el eje flexible del tacómetro. Cambiar el eje flexible.

Correa de mando del tañómetro rota oflota.

Cambiar o ajustar la correa de mando.

El cilindro no obtiene su escala total develocidad.

Velocidad incorrecta del contraejeprimario.

Ajustar la velocidad del contraeje primariocon el motor en su aceleración total, sincarga.

Las poleas variables no estánsincronizadas correcta mente.

Sincronizar las poleas.

Problemas en la unidad trilladora

PROBLEMA CAUSAPROBABLE

SOLUCIONRECOMENDADA

Congestiona miento o so-brecarga del cilindro.

Velocidad básicaincorrecta delseparador.

Revisar la velocidad delcontraeje primario con elmotor en su aceleracióntotal, sin carga.

El motor no estáfuncio-nando a la velocidadco-rrecta.

Ajustar el regulador paracorregir la velocidad delmotor.

Patinaje de la correadel separador.

Ajustar la correa del separador a la tensión correcta.

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (8 of 15) [13/08/2001 09:55:54 a.m.]

Patinaje de lascorreas demando del cilindrode ve-locidad variable.

Ajustar las correas de mando del cilindro de velocidad variable a la tensióncorrecta.

Insuficiente espacioentreel cóncavo y elcilindro.

Aumentar el espacio entreel cóncavo y el cilindro para mantener una acción trilladora adecuada.

Velocidad delcilindro de-masiado baja.

Aumentar la velocidad delcilindro.

Demasiado materialen-trando al cilindro.

Reducir la velocidad deavance de la cosechadora.

Controalimentación del ci-lindro.

El motor no estáfuncio-nando a la velocidadco-rrecta.

Ajustar el regulador paracorregir la velocidad delmotor.

Velocidad básicaincorrecta delseparador.

Revisar la velocidad delcontraeje primario con elmotor en su aceleracióntotal, sin carga.

Patinaje delembrague des-lizante de lossacapajas.

Determinar las causas delpatinaje y corregirlas.

La cortina delseparadorestá demasiado cercadeldeflector giratorio.

Quitar la cortina delantera.

El deflector giratorionoestá girando.

Revisar la correa de mandodel deflector giratorio.

El grano no se desprendedelas espigos.

La cosecha no estátodavíaen condiciones de sertri-liada.

Revisar el contenido dehumedad del grano antesde empezar a cosecharlo.

La velocidad delcilindroes demasiado lenta.

Aumentar la velocidad delcilindro lo suficiente paraun buen trabajo de trilla.

No aumentarla hasta elgrado que rompa el grano.

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (9 of 15) [13/08/2001 09:55:54 a.m.]

Demasiado espacioentre el cilindro y elcóncavo.

Reducir el espacio entre elcilindro y el cóncavo, paraaumentar la acción trilladora.

Las espigas sin trillarpasana través de las rejillasdelcóncavo.

Instalar placas cubridorasdel cóncavo para impedirel paso de las espigas sintrillar a través de la rejilla.

Alimentaciónirregular alcilindro.

Revisar la tensión de la ca-dena del transportador delalimentador y la flotaciónen la caja del alimentador.

El material que entraa lacosechadora esinsuficien-te para una buenatrilla.

Aumentar la velocidad deavance de la cosechadorapara tener mayor entradade material.

Excesiva cantidad de gra-no quebrado en el tanquealmacenados de granos.

La velocidad delcilindroes demasiado altapara eltipo de cosecha.

Demasiadoespacio entre elcilindro y elcóncavo.

Reducir elespacio entre elcilindro y elcóncavo, paraaumentar laacción trilla dora.

Las espigas sin trillarpasana través de las rejillasdelcóncavo.

Instalar placas cubridorasdel cóncavo para impedirel paso de las espigas sintrillar a través de la rejilla.

Alimentaciónirregular alcilindro.

Revisar la tensión de la ca-dena del transportador delalimentador y la flotaciónen la caja del alimentador.

El material que entraa lacosechadora esinsuficien-te para una buenatrilla.

Aumentar la velocidad deavance de la cosechadorapara tener mayor entradade material.

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (10 of 15) [13/08/2001 09:55:54 a.m.]

Excesiva cantidad de gra-no quebrado en el tanquealmacenados de granos.

La velocidad delcilindroes demasiado altapara eltipo de cosecha.

Disminuir la velocidad delcilindro sólo lo suficientepara eliminar la rotura delgrano, pero de modo queaún siga haciendo un buentrabajo de trilla y/o abrirligeramente el cóncavo.

Insuficiente espacioentreel cilindro y elcóncavo.

Aumentar el espacio sóloIo suficiente para evitar larotura del grano. Dismi-nuir la velocidad delcilindro.

Alimentaciónirregular alcilindro.

Revisar la tensión de la ca-dena del transportador delalimentador y la flotaciónen la caja del alimentador.

Cantidad excesiva degra-no limpio en elretorno,causando elrompimientodel grano al sertrilladonuevamente.

Abrir ligeramente la zaran-da para reducir el materialde retorno. Descender elfrente de la zaranda.

No esta entrandosuficien-te paja a lacosechadora.

Aumentar la velocidad deavance de la cosechadorapara aumentar el volumende material tomado por lacosechadora.

Cajas de los sinfinesabolladas o ejesdobladosde lossinfines rompiendoel gra-no cutre las espiralesy lascalas.

Corregir las abolladuras enlas cajas de los sinfines y/oenderezar los ejes de lossinfines para eliminar elrompimiento de los granos.

Problemas de separacion

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (11 of 15) [13/08/2001 09:55:54 a.m.]

PROBLEMA CAUSA PROBABLE SOLUCION RECOMENDADA

El material se acumula en los sacapajasy no es descargado uniformementedetrás de la cosechadora.

La velocidad general del separadordemasiado baja para obtener la acciónapropiada de los sacapajas.

Revisar la velocidad del contraeje primario.Ajus tar el regulador del motor. Revisar elmando del sepa rador si fuera necesario.Figura 1 1.

Patinaje del embrague deslizante de lossacapajas. El material atorándose en lacortina de los sacapajas y acumulándoseen el fren te de los mismos.

Determinar la causa del pa tinaja y corregirla.Quitar la cortina delantera.

El material no esta siendo enviadouniformemente a los sacapajas.

Ver la sección que trata de la accióninapropiada del cilindro. (Ver el Manual delOperador).

Pérdida de granos en los sacapajas. Los sacapajas no están funcionando a lavelocidad correcta.

Revisar la velocidad del contraeje primariocon el motor en funcionamiento en suaceleración total, sin carga.

Cortinas de los sacapajas dañados. Instalar nuevas cortinas.

Sobrecarga en los sacapajas debido auna acción trilladora incompleta, otrillamiento retardado en el cóncavo.Obstrucción en las aberturas de lossacapajas impidiendo que el grano trillado pueda pasar a los sinfi nestransportadores.

Reducir el espacio entre el cilindro y clcóncavo y/o aumentar la velocidad delcilindro para aumentar la acción tril ladera.Limpiar las aberturas en los sacapajas.

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (12 of 15) [13/08/2001 09:55:54 a.m.]

Sobrecarga en los sacapajas por lo queel grano no puede pasar a través delmaterial hasta los sinfinestransportadores.

Reducir la velocidad de avance de lacosechadora para reducir la cantidad dematerial que entra en la cosechadora. Revisarpara comprobar que ambas cor tinas están ensu lugar. Ele var la plataforma de corte paracortar menos mate rial.

El material trillado excesi vamentepulverizado. La velocidad del cilindrode masiado alta.

Reducir la velocidad del cilindro.

Manolos de paja que no son separados. Quitar un levantador del mismo lado de cadasaca pajas.

Problemas de limpieza

PROBLEMA CAUSA PROBABLE SOLUCION RECOMENDADA

Material extraño en el gro. no limpio.Figura 12.

La velocidad básica de la cosechadoraes incorrecta.

Revisar la velocidad del contraeje primariocon el motor en su aceleración total, sincarga.

Es insuficiente la corriente de aireenviada por el ventilador de limpieza.

Aumentar la velocidad del ventilador.

Zaranda demasiado abierla, permitiendoel paso de material extraño con el granolimpio.

Aumentar la corriente de aire; luego cerrar unpoco la zaranda de manera que el materialextraño sea lle vado hacia atrás al sinfín deretorno.

La unidad de limpieza sobrecargada conpaja picada finamente.

Aumentar el espacio entre

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (13 of 15) [13/08/2001 09:55:54 a.m.]

el cilindro y el cóncavo pa ra reducir lacantidad de paja triturada, aumentar lacorriente de aire. Reducir la velocidad del cilindro. Colocar la zaranda en suposicion alta.

Pérdida de grano sobre la zapata delimpieza.

La velocidad básica de la cosechadoraes incorrecta.

Revisar la velocidad básica del separador enel contra eje primario con el motor en suaceleración total, sin carga.

La zaranda sobrecargada, por lo cual elgrano pasa sobre el material.

Aumentar la corriente de aire. Abrir lazaranda.

El grano es volado sobre la unidad delimpieza.

Reducir la velocidad del ventilador.

Demasiada paja rota en la zarandaimpidiendo la lim pieza adecuada delgrano.

Aumentar el espacio entre el cilindro y elcóncavo y/o reducir la velocidad del cilindro.Reducir la ve locidad de avance.

Excesivo grano limpio en el retornosiendo regresado al cilindro.

Ajuste incorrecto de la zarandaajustable, para las condiciones decosecha.

Abrir la zaranda para per mitir el paso delgrano lim pío antes de que sea envia do alsinfín de retorno.

Ajuste incorrecto de la co rriente de airedel ventiladar para el tipo de cosecha.

Reducir la velocidad del ventilador parapermitir que el grano limpio caiga a través dela zaranda antes de ser enviado al sinfín deretorno.

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (14 of 15) [13/08/2001 09:55:54 a.m.]

Si abriendo la zaranda

Cosecha de granos - Cosecha de trigo

http://www.fao.org/inpho/vlibrary/x0051s/X0051S02.htm (15 of 15) [13/08/2001 09:55:54 a.m.]

3. Cosecha de maízIndice - Precedente - Siguiente

Consideraciones generalesCosecha manual

Formas de secadoFormas para el desgranado

Cosecha semimecanizada (con deschaladora o deshojadura)Cosecha mecanizada (con automotriz)

Problemas en el cabezal para el maizProblemas en la plataforma del recolector de hileras

Consideraciones generales

El rendimiento del maiz y en general para todos los cultivos, no puede ser alterado una vez que la planta ha alcanzado su madurezfisiológica, es decir, cuando el grano llega a su máximo contenido de materia seca. Sin embargo, para mantener la producción hastasu comercialización es necesario sacarla del campo oportunamente. No hacerlo, significa un deterioro en la cantidad y calidad delgrano, lo que se traduce en menores utilidades para el agricultor.

El grano llega a su madurez fisiológica cuando su contenido de humedad es airededor del 37-38 por ciento. La cosecha mecanizadase puede comenzar cuando el grano tiene aproximadamente un 28% de humedad, no siendo recomendable que descienda a menosdel 15% Arriba o abajo de estos limites, los granos se aplastan, se parten o puíverizan.

Cuando la cosecha se realiza en forma manual estos limites no son tan importantes y más bien dependen de las condicionesclimáticas, mano de obra disponible y hábitos tradicionales.

En general, en superficies hasta 12 hectáreas aproximadamente, la cosecha manual es practicable y no presenta mayores problemassi se realiza oportunamente y las condiciones climáticas son favorables.

En general las formas más comunes de cosecha son: manual, semimecanizada y mecanizada.

Cosecha manual

Por lo general, antes de efectuar la cosecha manual, es práctica común dejar el maíz en el campo adherido a las plantas por untiempo variable que depende de diversos factores como 105 ya mencionados, durante el cual el grano se seca en forma gradual.

Entre las prácticas más comúnmente usadas se podrían mencionar:

a) Dejar las plantas enteras en pie tal como se desarrollaron.b) Cortar la parte superior de las plantas (espiga o flor masculina), para permitir una mayor exposición de las mazorcas al sol.c) Doblado o quebrado. Este procedimiento consiste en doblar la parte superior de la planta o solamente la mazorca, para que lapunta quede hacia abajo. Con esta práctica se pretende evitar que el agua de lluvia penetre al interior de la mazorca y disminuir eldaño de los pájaros.

Si después de la madurez fisiológica, las condiciones climáticas son de alta humedad relativa, con lluvias frecuentes, incidencia deinsectos, pájaros, roedores y otras plagas, y si además se están cultivando variedades susceptibles a estos factores, las perdidas quese presentan en esta etapa pueden ser de gran consideración.

La cosecha o separación de las mazorcas de la planta se efectúa de dos maneras con y sin hojas (chalas, tusas, totomoxtle)

Cuando se quitan las hojas, la deshojadura puede realizarse con la ayuda de un instrumento manual llamado "gancho" que eloperario se coloca en la mano derecha y que le facilita grandemente la operación

En el caso que la separación de las mazorcas se procluzca sin quitarle las hojas, su posterior deshojadura se puede efectuar con otroinstrumento manual llamado "clavija" Figura 13

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (1 of 10) [13/08/2001 09:56:21 a.m.]

Una vez cortadas las mazorcas, dependiendo del contenido de humedad, se acostumbra a) Continuar el proceso de secado que seinició en el campo después de la maduciurez fisiológica; b) Almacenarlas con o sin las hojas que las cubren; c) Desgranarlas.

Figura 13. Clavija y gancho para deshojar maiz.

Formas de secado

Cuando es necesario continuar el secado, dependiendo de las facilidades existentes, éste se realiza exponieodo las mazorcas al solen patios, sobre plataformas, techos de las casas, colgadas bajo el techo, O utilizando como soporte troncos de árboles En algunasregiones el secado y almacenamiento se efectúa en itas corredores, pasillos de las casas o en trojes (trolas) construidos de diferentesmateriales Los agricultores que cuentan con una infraestructura más tecnificacia, utilizan máquinas secadoras Figuras 14, 15, 16,17, 18, 1 9, 20 y 2 1

Una vez que el contenido de humedad ha bajado a un 14-1 5% se puede empezar la operación de desgrane, la cual, puedeefectuarse mediante diversas maneras. Se señalan a continuación algunas modalidades de desgranado de tipo manual,semimecanizado y mecanizado.

Formas para el desgranado

Desgrane manual.

a) Refregado de una mazorca o coronta (tusa, olote) contra otra mazorca.b) Refregado de las mazorcas contra un atado de corontas (tusas, olotes).c) Desgranado mediante un cono desgranador de maíz.

Desgrane semimecanizado

Existen muchas máquinas manuales para que esta operación sea más simple y rápida. Las figuras 25 y 26 muestran algunas de estasmáquinas.

Desgrane mecanizado

Se realiza mediante una máquina accionada por un tractor, un motor de corriente eléctrica o accionado por petróleo diesel ocualquier otro combustible.

Cosecha semimecanizada (con deschaladora o deshojadura)

Esta máquina que es arrastrada por un tractor, permite sacar las mazorcas de las plantas, quitarle las chalas (hojas, tusas,totomoxtle) y cargarlas en un carretón.

Cosecha mecanizada (con automotriz)

La cosechadora automotriz debe ser utilizada con un cabezal para maíz como se aprecia en la figura 29, cuyas partes principales ysu funcionamiento se describen a continuacion.

El cabezal es esencialmente una recolectara de maíz montada al transportador del alimentador de la cosechadora. Los cabezalespara maíz varian de tamaño, desde unidades para dos hileras hasta unidades para doce hileras.

A medida que la cosechadora se mueve a través del campo, las puntas juntadoras (1), van colocadas entre las hileras del maíz. Losrodillos despojadores (2) sujetan los tailos del maíz y tiran de ellos rápidamente hacia abajo entre los rodillos.

Cuando una mazorca llega a la barra despojadora, no puedo pasar porque la abertura es angosta.

Los rodillos despojadores continúan tirando del tallo y arrancan la mazorca separándola del tallo.

Las cadenas juntadoras (3) (Figura 29) recogen las mazorcas y las transportan a un sinfín transversal (4) que las lleva altransportador del alimentador (5). El transportador del alimentador lleva las mazorcas hasta el cilindro trillador.

Los rodillos despojadores deben operar a una velocidad en relación con la velocidad de avance hacia adelante de la cosechadora,para tirar de los tallos a través de los rodillos antes que la cosechadora les pase por encima. Si los rodillos despojadores sonoperados en forma muy rápida, las mazorcas pueden saltar hasta afuera del cabezal para maíz y perderse en cl suelo. La altavelocidad puede causar un desgranamiento en las barras despoladoras lo que dará también por resultado pérdida de material.También puede causar que todo el tallo sea introducido a la cosechadora, dando.como resultado una sobrecarga de la maquina.

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (2 of 10) [13/08/2001 09:56:21 a.m.]

Si la velocidad es demasiado baja, las mazorcas serán arrancadas en la parte posterior de los rodillos, causando una congestión yposible obstrucción del cabezal.

Se analizarán a continuación los problemas más importantes, su causa probable y la solución posible a cada situación planteada.

Problemas en el cabezal para el maiz

PROBLEMA CAUSA PROBABLE SOLUCION RECOMENDADA

Pérdidas de mazorcas en el cabezal. Las puntas juntadoras ajustodas ademasiada altura.

Ajustar las puntas juntado ras de manera queapenas toquen el suelo. Al reco lectarmazorcas bajas, ele var la punta delantera delas puntas juntadoras lo su ficiente paraoperar el ca bezal de maíz con los pati nescerca del suelo. Figura 31.

Velocidad de avance demasiado rápidao demasiado lenta.

Operar la velocidad más adecuada a Lascondicionas del campo y cosecha. Unavelocidad de avance exce siva puede causarque las mazorcas se caigan de los tallosdelante de las cade nas juntadoras. Unaveloci dad de avance demasiado lenta puedecausar que las mazorcas se deslicen haciaadelante fuera de la uni dad. Operar a lavelocidad en que las cadenas junta dorassimplemente ayuden a guiar los tallos dentrode los rodillos.

No se está recolectando las hileras comofueron sem- bradas.

Recolectar las hileras co mo fueronsembradas. Se rá más fácil seguir las hile rasy eliminar la pérdida de mazorcas.

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (3 of 10) [13/08/2001 09:56:21 a.m.]

Las unidades para hileras no estáncentradas en las hileras.

Ajustar el espaciamiento de hileras delcabezal al es paciamiento de las hileras demaíz.

Las mazorcas se deslizan Usar recuperadores de ma

hacia afuera sobre las cade nasjuntadoras.

zorcas y extensiones de es cardo.

Velocidad demasiado rápi- da odemasiado lenta de las cadenasjuntadoras.

Obtener la velocidad co rrecta de las cadenasjunta doras cambiando la rueda dentada demando del eje de fuerza de la caja del alimentador.

Desgrane de mazorcas en los rodillos. Las placas de cubierta no estánajustadas correcta- mente.

Ajustar las placas de cu bierta.

Las mazorcas no son des- granadascompletamente.

Contenido de humedad de- masiado altoen el maíz.

Esperar que baje el conte nido de humedaddel maíz.

Los granos de maíz tien

den a adherirse a las coron tas (tusas, olotes),cuando el contenido de humedad es mayor de30%. Se ob tiene un mejor desgrane y unmínimo de rotura de granos cuando el contenido de humedad es menor que el 28%

Velocidad del cilindro de- masiadolenta. Figura 32.

Seleccionar la siguiente ve locidad másrápida del cilindro y revisar la velocidad delcontraeje primario de la cosechadora o lavelocidad del batidor de la cosechadora.Además revisar la tensión de la correa demando del separador para comprobar que noestá patinando. (Ver el Manual delOperador).

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (4 of 10) [13/08/2001 09:56:21 a.m.]

Barras trilladoras dobladas. Enderezar o cambiar las barras trilladoras.

Cóncavo doblado. Cambiar si fuera necesario.

El cóncavo no está nivela- do. Ajustar el espaciamiento del cóncavo enforma igual en ambos lados de la cosechadora.

Demasiado espacio libre catre elcilindro y el cón- cavo.

Disminuir el espaciamiento entre cl cilindro yel cón cavo para aumentar la ac cióndesgranadora.

Las mazorcas pasan entre las barrastrilladoras del cilindro sin ser desgranadas.

Instalar placas de relleno en el cilindro.

Las corontas (tusas, olo- tes) se abrenpor la mitad sin que el maíz sea desgra-nado de ellas.

Abrir el espaciamiento en tre el cilindro y elcóncavo justamente lo suficiente para obteneruna acción desgranadora apropiada.

Velocidad de avance demasiado rapida. Reducir la velocidad de Avance.

Daño excesivo al maíz desgranado. El cóncavo ajustado dema- siado cercade las barras del cilindro.

Aumentar el espaciamien to entre el cilindroy el cóncavo.

Velocidad del cilindro demasiadorápida.

Disminuir la velocidad del cilindro. Revisartambién la velocidad del batidor de lacosechadora o la veloci dad del contraejeprimario de la cosechadora.

Contenido de humedad demasiado altoen el maíz.

Esperar hasta que baje el contenido dehumedad del maíz.

El cóncavo no está nivela- do. Nivelar el cóncavo.

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (5 of 10) [13/08/2001 09:56:21 a.m.]

Daños en las barras trilla- doras o en elcóncavo. Abolladuras en las cajas delsinfín.

Cambiar lo que sea necesa río. Enderezar ocambiar según sea necesario.

Excesivo material de retor- no. Reducir la velocidad de avance. Abrir olimpiar la zaranda y aumentar la velocidaddel ventilador.

Maíz desgranado saliendo por la partetrasera de la cosechadora.

El maíz es llevado sobre los sacapajas. Extender las bandejas en la parte trasera delos sacapa jas si los sacapajas estánequipados así.

El maíz es llevado sobre la zaranda. Reducir la velocidad de avance.

Ajustar la zaranda si está demasiado cerradao dema siado abierta y obstruida con pedazosde corontas (tusas, olotes). Limpiarcompletamente la zaranda si esta cerrada uobstruida con corontas (tusas, olores).Aumentar la velocidad del ventilador delimpieza si el volumen de aire no parece seradecuado. Revisar la tensión de la correa. Sila cosechadora está equipada con ajuste de inclinación de la zaranda, descender el frentede la zaranda para permitir la entrada de másaire.

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (6 of 10) [13/08/2001 09:56:21 a.m.]

Demasiado material en la cosechadora.Revisar el ca bezal para maíz para verifi carque no haya una rotura excesiva de tallos quepu diera ser causada por la sincronizaciónincorrecta de los rodillos o por las placas decubierta demasia do cerradas.

Las mazorcas deslizándose hacia afueraa través de la garganta.

Los recuperadores de ma- zarcas noestán ajustados correctamente.

Ajustar los recuperadores de mazorcas.

Excesivo desgaste en los recuperadoresde mazor cas.

Cambiarlos.

La máquina tira los tallos hacia arriba. Las placas de cubierta ajustodasdemasiado cerradas.

Abrir las placas de cubier ta, un poco cadavez, hasta que los tallos pasen más libremente a través de los rodillos.

Velocidad de avance demasiado rápidapara la velocidad de las cadenasjuntadoras.

Reducir la velocidad de avance de acuerdo alas condiciones de la cosecha o aumentar lavelocidad de mando de las unidades pa rahileras.

Las uñas de las cadenas juntadoraspenetrando en las raíces de las cañas demaíz.

Descender las puntas jun tadoras.

El maíz está extremada- mente seco ocaído.

Quitar las extensiones cen trales de escudo ylos recu peradores de mazorcas.

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (7 of 10) [13/08/2001 09:56:21 a.m.]

Congestionamiento. Los tallos se están rom- piando en losrodillos para tallos o placas de cubierta.

Ajustar la abertura de las placas de cubierta.Revisar la sincronización de los ro dillos paratallos de mane ra que las ranuras de losrodillos no rompan los ta llos. Comprobartambién que las placas de cubierta esténajustadas equidistan tes.

La hojarasca se enreda en los rodillospara tallos.

Ajustar las cuchillas contra hojarasca máscerca de los rodillos para tallos.

Cadenas juntadoras flotas. Revisar el mecanismo de las cadenasjuntadoras.

Velocidad de avance demasiado rápida,causando que entre demasiado materialal interior del cabezal para maiz conmucha rapidez.

Reducir la velocidad de avance. Operar a laveloci dad más adecuada a las condicionesdel terreno y Ia cosecha. Las velocidadesrápidas pueden causar con gestionamiento.

El material no se mueve a través delsinfin transver- sal.

Revisar que no haya obs trucción en la cajadel sin fin transversal y que no hayaasperezas en el sinfín.

Congestionamiento de ta- lles de maízen la abertu- ra de la garganta recolec-tora.

Quitar los recuperadores de mazorcas y lasextensio nos centrales de escudo.

Corontas (tusas u olotes) y materialextraño en el re- ceptáculo de granos.

Contenido de humedad de- masiado altoen el maiz.

Revisar el contenido de humedad del maízantes de la recolección. No se re colecte sitiene más de un 28% de humedad.

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (8 of 10) [13/08/2001 09:56:21 a.m.]

Insuficiente corriente de aire delventilador de lim- pieza.

Aumentar la velocidad del ventilador paraobtener una corriente de aire sufi ciente.Descender el frente de la zaranda. Mantenerla zaranda libre de pedazos de corontas(tusas, olotes) y de obstrucciones.

Problemas en la plataforma del recolector de hileras

PROBLEMA CAUSA PROBABLE SOLUCION RECOMENDADA

Dificultad para levantar la hilera delmaterial que es- té tendido.

La cosecha caída o dentro de surcos. Elevar las ruedas regulado ras para permitirque los dedos operen más cerca del suelo.

Las ruedas reguladoras no hacensiempre contacto con el suelo.

Descender la plataforma para permitir que elreco lector opere con menor in clinación.

Velocidad del recolector demasiadolenta.

Aumentar la velocidad del recolector.

Levantando tierra. Ajuste incorrecto de las ruedasreguladoras.

Descender las ruedas regu (adoras para evitarque los dedos recolectores pene tren en elsuelo.

Inclinación demasiado plana delrecolector.

Elevar la plataforma de manera que el áreaentre los rodillos central y de mando quedeparalela al suelo.

Velocidad excesiva del recolector. Reducir la velocidad del recolector.

Levantando piedras. Ajuste incorrecto de las ruedasreguladoras.

Descender las ruedas regu- ladoras paraaumentar el espacio libre de los dedos alsuelo.

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (9 of 10) [13/08/2001 09:56:21 a.m.]

Velocidad excesiva del recolector. Reducir la velocidad del recolector.

Inclinación demasiado plana delrecolector.

Elevar la plataforma para aumentar lainclinación.

La alimentación del reco- lector esdemasiado alta en el sinfín.

Inclinación excesiva en el recolector. Descender la plataforma de manera que elárea en tre los rodillos central y de mandoquede paralela al suelo.

Los dedos de retención no estánajustados correcta- mente.

Descender los dedos de re tención paraproporcionar más compresión del material enla parte trasera del recolector.

Velocidad excesiva del recolector. Reducir la velocidad del recolector.

La hilera se rueda adelante delrecolector.

Velocidad del recolector demasiadolenta.

Aumentar la velocidad del recolector.

Congestionamiento del material en eldespojador del recolector o entre eldespojador y el sinfín del recolector.

El sinfín de la plataforma no estáajustado correcta- mente.

Ajustar hacia abajo el sinfin de la plataforma.Revi sur el ajuste de los dedos del sinfín.(Ver Manual del Operador).

Indice - Precedente - Siguiente

Cosecha de granos - Cosecha de maíz

http://www.fao.org/inpho/vlibrary/x0051s/X0051S03.htm (10 of 10) [13/08/2001 09:56:21 a.m.]

4. Cosecha de frejal (frijol,carsota, poroto)Indice - Precedente - Siguiente

Consideraciones generalesCosecha manualCosecha semimecanizadaCosecha mecanizada

Consideraciones generales

La mayoría de los problemas que van asociados a la calidad de' poroto en gran medida dependen de cómo el agricultor realiza laslabores de cosecha.

La disminución de la calidad se produce porque el fréjol que se cosecha puede aparecer chupado, arrugado, manchado, con daño enla cutícula y grano partido.

Todas estas pérdidas en la calidad y por lo tanto en el precio que se puede obtener al momento de la comercialización, se puedenevitar o disminuir si se tiene presente algunas recomendaciones cuando se aproxima la cosecha

Las normas de manejo del cultivo y por lo tanto, de cosecha, están muy directamente relacionadas con su hábito de crecimiento Sepueden distinguir 4 hábitos de crecimiento. Figura 33

Tipo I Hábito de crecimiento determinado arbustivo.Tipo II Hábito de crecimiento indeterminado arbustivo.Tipo III Hábito de crecimiento indeterminado postrado.Tipo IV Habito de crecimiento indeterminado trepador.

La cosecha mecanizada solo se puede efectuar con éxito en aquellas variedades cuyo hábito de crecimiento es del tipo I y II debidoa que sus vainas se ubican a cierta distancia del suelo.

Cuando la cosecha se efectúa en forma manual o semimecanizada, el tipo de planta o hábito de crecimiento no tiene importancia,sin embargo, la mejor calidad del frejol generalmente se obtiene en variedades que no arrastran sus vainas, o sea del tipo o hábitosde crecimiento I-II y IV.

Figura 33: Distintos hábitos de crecimiento del fréjol

Las plantas de fréjol se encuentran en condiciones aptas para ser arrancadas desde el momento en que las vainas comienzan acambiar su color natural a un color café amarillento. Este momento se conoce con el nombre de madurez fisiológica donde el granoalcanza su máximo tamaño. De ah; para adelante la planta entra en el proceso de secado, durante el cual se produce una pérdidauniforme y natural de la humedad del grano hasta niveles en que se puede considerar seco.

En cualquier momento después de alcanzada la madurez fisiológica, las plantas pueden ser arrancadas. Sin embargo, el momentooportuno para efectuar la arranca se debe decidir teniendo presente los siguientes aspectos:

Las plantas deben permanecer el mayor tiempo posible en el campo antes de arrancarlas, de tal modo que se produzca unsecado natura' del grano a través de una pérdida gradual y uniforme de humedad.

●

La cosecha debe efectuarse antes que las vainas se sequen demasiado, para poder reducir las pérdidas por desgrane.●

Es necesario compatibilizar estos dos aspectos a través de una observación permanente del cultivo.

Si la cosecha de la planta se anticipa, cuando todavía el contenido de humedad del grano es alto, se produce una pérdida dehumedad muy rápida apareciendo los granos chupados o arrugados, dependiendo de su ubicación en la planta.

Para evitar el desgrane, el arrancado de plantas y el movimiento de las mismas se debe efectuar temprano en la mañana. Una vezque la temperatura ambiental comienza a subir, se debe suspender esta labor, ya que el calor elimina la humedad que las vainas hanretenido durante la noche, quedando expuestas a abrirse con el movimiento que se produce al momento del arrancado y traslado.

Dependiendo del sistema que se utilizará para la trilla será la forma en que das plantas arrancadas permanecerán en el campo, paracompletar su secado.

Cosecha de granos - Cosecha de frejal (frijol,carsota, poroto)

http://www.fao.org/inpho/vlibrary/x0051s/X0051S04.htm (1 of 3) [13/08/2001 09:56:44 a.m.]

En general las formas más comunes de cosecha o trilla son manual y semimecanizada La cosecha mecanizada con automotriz escomún en los paises tecnológicamente bien desarrollados y poco frecuente en los países en desarrollo.

Cosecha manual

Las plantas una vez que han sido arrancadas, se recogen y trasladan a un lugar parejo, limpio, de tierra firme, donde permanecenhasta completar su secado.

La trilla propiamente tal se realiza de diferentes maneras:

Golpeando las vainas en el piso.●

Pisoteando tas vainas con animales. Figura 34.●

Aplastándolas mediante un tractor. Figura 35.●

Luego se procede al despajado y limpieza del grano que queda en el suelo. Figuras 36 y 37.

Entre las ventajas de este sistema se puede señalar el menor costo de la labor, menores pérdidas de grano (grano partido o concutícula dañada) que son importantes para el caso de producción de semillas y permite realizar la cosecha en forma paulatina. Laprincipal desventaja es que no es apropiada para superficies grandes y que requiere de una gran demanda de mano de obra, factorque puede ser limitante en algunas zonas.

Cosecha semimecanizada

Este sistema consiste en arrancar o cortar las plantas en forma manual las que se van dejando en hileras en cl mismo campo, por logeneral, se acostumbra juntar las plantas de 6 a 8 hileras, en una sola. Pasado algunos días se trillan en el terreno mismo medianteuna máquina automotriz a la cual se le puede ir entregando el material a trillar o ésta lo recoge directamente mediante un recolectoro "pick up". Figura 38. Otra alternativa es trasladar las plantas de las hileras a un lugar denominado "era" cuyas característicasestán ya descritas con anterioridad, en donde las vainas son desgranadas con una máquina estacionaria. Figura 39.

Las ventajas del uso de la trilladora, ya sea estacionaria o automotriz es su eficiencia, es decir, el volumen capaz de trillar por horade trabajo y la menor demanda de mano de obra que requiere.

Es evidente que estas ventajas no siempre se transforman en un beneficio directo para el agricultor, ya que resulta de vito'importancia para tener buenos resultados en la trilla, ajustar y regular la máquina, si esto no es efectuado en buena forma, el granocosechado será de muy baja calidad y se producirá un alto porcentaje de grano partido. Un adecuado ajuste y regulación de lamáquina es indispensable para el caso de producciones destinadas a semilla, ya que el exceso de golpes a los granos disminuye engran proporción la capacidad germinativa y el vigor de la semilla.

Un estudio efectuado por Nitsche (1983), en la cual se comparan 9 variedades de fréjol sometidas a golpes, llega a la conclusión deque existen diferencias significativas entre el porcentaje de plantas normales desarrolladas de semillas golpeadas con respecto a lassin golpear. Cuadro 1.

Variedades Porcentaje de plantas normales (1) % de disminución de plantasnormales(2)

Prueba de Tukey0,99 (3)sin golpear golpeadas

Cristal blanco 83,3 a 66,7 a 19,9 **

Apolo 91,1 a 62,2 a 31,7 **

Orfeo INIA 85,6 a 52,2 ab 39,0 **

Coscorrón 91,1 a 48,9 ab 46,3 **

Redkloud 84,5 a 38,9b 54,0 **

Tórtola INIA 80,0 a 31,1b 61,1 **

Arroz - 3 84,5 a 26,7b 68,4 **

Negro Argel 93,4 a 12,2c 86,9 **

Hallados dorados 75,6 a 1,1d 98,5 **

Cosecha de granos - Cosecha de frejal (frijol,carsota, poroto)

http://www.fao.org/inpho/vlibrary/x0051s/X0051S04.htm (2 of 3) [13/08/2001 09:56:44 a.m.]

Cuadro 1: Porcentaje de plantas "normales" para nueve variedades de frejol, con y sin tratamiento de golpe. Promedio de tresrepeticiones. Nitsche. 1983. C.V. = 5,6%.

(1) Las variedades unidas por la misma letra no tienen diferencias significativas al nivel de 99% de probabilidad. Prueba de Tukey.(2) Porcentaje de disminución de' número de plantas "normales" desarrolladas de semillas golpeadas, con respecto al tratamientosin golpear.(3) *** Existen diferencias significativas (Prueba de Tukey 0.99).

Cosecha mecanizada

Para que la recolección del fréjol sea directa o mecanizada, necesariamente deberán cumplirse varios requisitos como lossiguientes: la variedad debe ser adecuada, es decir, de hábito de crecimiento I o ll; el terreno debe estar libre de piedras o terrones;las labores de cultivo como aporcas tendrán que ser muy bajas; las escardas o limpiezas deberán dejar el terreno plano yfinalmente, es preciso que el cultivo esté al momento de la cosecha lo más limpio posible de malezas.

Cumpliendo las condiciones anteriores y previa regulación de la automotriz, se cosecha directamente cuidando naturalmente nopartir muchos granos y revisar si hay partes verdes de plantas o malezas que pudieran causar problemas

Cuando el grano se cosecha con alto contenido de humedad y/o con exceso de malezas, es necesario secarlo y/o limpiarloutilizando los medios más apropiados; con esto se evita que el frejol se caliente y dañe durante su almacenamiento.

A continuación se dan las principales indicaciones para una buena cosecha mecanizada, algunas de las cuales también son válidaspara las trilladoras estacionarias o automotrices.

Regulación de la velocidad del cilindro; ésta debe ser la mínima posible y no sobrepasar las 350 r.p.m.●

Regulación de la abertura del cóncavo, de manera que no quiebre o produzca fisuras (trizaduras - estrelladeras) en losgranos, ni queden vainas sin trillar.

●

Regulación de la intensidad y dirección del viento, con el fin de separar las impurezas.●

Colocar los harneros adecuados para e' tamaño del grano que se está cosechando.●

Elegir el harnero adecuado de' relimpiador.●

Controlar en la "caía" de la máquina que no queden semilías en las vainas y que no bote granos,●

En el implemento ensacador, fijarse que no salgan granos partidos ni demasiadas impurezas,●

Indice - Precedente - Siguiente

Cosecha de granos - Cosecha de frejal (frijol,carsota, poroto)

http://www.fao.org/inpho/vlibrary/x0051s/X0051S04.htm (3 of 3) [13/08/2001 09:56:44 a.m.]

5. Cosecha de soyaIndice - Precedente - Siguiente

Consideraciones generalesOportunidad de la cosechaRapidez de cosechaSuperficie del terrenoDensidad de siembraMalezasVelocidad de avancePlataforma de corteAncho de corteBarra de corteEmpleo de puntonesMolineteMolinete de dientesSinfin transportadorBarra de corte flexibleControl automatico de la altura de la plataformaOtros accesoriosTrilla. Cilindro y concavoCilindro de dientesSeparacion y limpiezaRetorno al cilindroRastrojo de soya

Por ser un cultivo generalmente extensivo, es casi generalizado el uso de la cosecha mecanizada para su recolección. Los conceptosque a continuación se describen básicamente son los ya descritos en el folleto "Cosecha mecanizada en soya", cuyo autor es elIngeniero Agrónomo Carlos A. de Dios, de la Estación Experimenta' Pergamino del Instituto Nacional de TecnologíaAgropecuaria, Argentina.

Consideraciones generales

En pocos cultivos la cosecha tiene tanta importancia, como en la soya; es una labor que debe realizarse en el momento oportuno ycon cuidadosa operación.

Si se compara con el grano de maíz, la soya es más debil, estando entonces más expuesta a' daño mecánico ocasionado por lacosechadora; este deterioro puede perjudicar su posterior conservación, disminuir su valor como semilla y reducir su calidadindustrial.

Oportunidad de la cosecha

E' periodo de cosecha no es muy amplio, lo que obliga a una constante atención de' productor. La condición de cosecha semanifiesta principalmente porque las hojas amarilican y se caco; los tallos SC vuelven quebradizos y las vainas se abren con ciertafacilidad si se les presiona con los dedos. Las plantas adquieren un color parduzco-amarillento caracteristico. Cuando se escucha elsonido de los granos dentro de la vaina desprendidos, está lista la planta para ser cosechada. La declinación de la humedad esrápida después de la calda de las hojas, lo que obliga a una constante revisión del cultivo para realizar una cosecha oportuna.

La humedad ideal de los granos debe estar entre 13 y 15%. A mayor humedad no resulta conveniente cosechar si no se tiene equipoapropiado para secar soya, ya que ésta requiere un proceso cuidadoso de secado artificial. Por otra parte, puede existir el peligro deque el grano no este totalmente maduro. Por el contrario si la cosecha se efectúa con humedades demasiado bajas, 10% o menos,las vainas se desgranan fácilmente, lo que constituye la fuente más importante de perdidas debido a la cantidad de granos que caenal suelo. Por ello es preciso señalar que las perdidas son menores cuando se cosecha en la mañana o al final de la tarde, es decir, en

Cosecha de granos - Cosecha de soya

http://www.fao.org/inpho/vlibrary/x0051s/X0051S05.htm (1 of 7) [13/08/2001 09:57:03 a.m.]

los periodos de' día en los cuales las vainas están más húmedas.

Conviene tener en cuenta que el grano puede variar de demasiado húmedo a demasiado seco durante un mismo día y en ocasiones,entre el comienzo y el final de la mañana.

En máquinas donde se puede cambiar con facilidad la velocidad de cilindro, es conveniente comenzar a cosechar temprano en lamañana cuando el rocio es algo mayor. Esta práctica requiere que la velocidad del cilindro sea el doble de lo normal. Una vez quelos granos hayan bajado al 14% de la humedad, o a medida que la humedad disminuye con el avance del día, se observará en latolva, si se presentan roturas en los granos. Si ello ocurre, deberá reducirse en forma gradual la velocidad del cilindro. Con esto sedisminuye no sólo el desgrane, sino también se amplia el número de horas de' día para realizar eficientemente e' trabajo de cosecha.Sin embargo, esta práctica no es recomendada cuando la cosecha se destina á semilla.

Rapidez de cosecha

Si la superficie a cosechar es grande y se dispone de una sola máquina cosechadora, es probable que hacia el final de la cosecha, oaún a la mitad de la misma, el cultivo se seque en exceso y las pérdidas por desgrane sean elevadas.

También en superficies extensas puede suceder que la cosecha se demore en forma excesiva, y avance mucho el otoño con elpeligro de las neblinas y las lluvias, las que pueden afectar la calidad de las semillas, ya que éstas quedan propensas a ser atacadaspor hongos.

Nave y colaboradores (1973) señalan que en E.E.U.U. se ha comprobado que una vez que la soya ha llegado a su madurez, cuantomás tiempo sea mantenida en pie, menor será su vigor; esto es muy importante en cultivos que van a ser destinados a semilla.

Para acelerar la cosecha y disponer de cultivos en condiciones óptimas pueden usarse varias consechadoras en el mismo campo, ohacer siembras escalonadas, con la misma variedad, o sembrar variedades de diferentes ciclos.

Los problemas mencionados anteriormente conducen a que muchos se preocupen más por levantar rápido su cosecha, que por laspérdidas que pueden existir por falta de correctos ajustes en la cosechadora. Consideran que el riesgo que se corre teniendo uncultivo de soya en pie en una época tardía del año puede ser mayor que el beneficio de menores perdidas de granos.

Generalmente cuando las máquinas no cuentan con ajustes rápidos, que se pueden hacer desde el asiento de' conductor (altura yvelocidad de' molinete, velocidad y luces del cilindro, etc.) la tendencia es no hacer los ajustes necesarios para evitar lasdetenciones prolongadas de la cosechadora, con el consecuente incremento de la pérdida de granos.

Superficie del terreno

Es una condición muy importante para el cultivo de soya que el suelo esté parejo y nivelado. Cuando la superficie está en buenascondiciones es mucho más fácil cortar bajo y cosechar más semilla. Por el contrario, en suelos disparejos, desnivelados, condepresiones, lomos, cierre de melgas, etc., las pérdidas por altura excesiva de corte pueden ser considerables, debido a lasoscilaciones y cabeceos de la máquina, lo que exige un constante cuidado del maquinista para evitar los cortes disparejos y lasclavadas de la plataforma. En razón de lo anterior, es aconsejable el empleo de tablones o niveladoras para emparejar los suelosantes de la siembra y no son convenientes los aporques en la soya. Son convenientes labores de cultivo con escardas bien planas, amenos de 10 cms. de profundidad. Los aporques profundos también pueden hacer que la barra de corte levante tierra, lo queperjudica a la semilla y puede atorar la cuchilla.

Los aporques hacen difícil mantener nivelada la plataforma porque una rueda puede estar marchando sobre el fondo de un surco,mientras que la otra puede pisar un poco del lomo.

Para combatir la maleza de la soya no son imprescindibles los aporques; pueden ser reemplazados por las escardas y sobre todo porherbicidas específicos para soya.

El estado del suelo referido a la humedad, es también importante; si el suelo está blando la máquina puede hundirse y la plataformaatascarse, lo que obliga al operario a levantarla continuamente y perder vainas. Es por esta razón que en la cosecha de soya sesuelen preferir cosechadoras más livianas, para disminuir los problemas mencionados.

Densidad de siembra

La soya es una planta que produce las vainas muy cerca del suelo, lo que constituye un problema para su corte y recolección. Latendencia es sembrar cultivos densos (unos 80 kg/ha. de semilla) o sea unas 32 a 38 plantas por metro lineal, para que produzcanvainas de mayor altura, y tallos más delgados, lo que facilita el corte por la cuchilla.

Cosecha de granos - Cosecha de soya

http://www.fao.org/inpho/vlibrary/x0051s/X0051S05.htm (2 of 7) [13/08/2001 09:57:03 a.m.]

Malezas

Aparte de reducir los rendimientos, la existencia de malezas puede causar varios problemas en una cosecha mecánica.

Cuando son abundantes, aumenta la relación materia vegetal-grano que debe pasar por la cosechadora, lo que dificulta la trilla, laseparación y la limpieza; en estos casos las pérdidas de granos sueltos que caen por la cola pueden ser considerables, pues lossacapajas no alcanzan a separarlos. Es entonces aconsejable reducir la velocidad de avance para permitir un desahogo a la máquina.

Si las malezas son verdes y voluminosas pueden atorar el cilindro trillador, lo cual obliga a continuas detenciones.

Las características ya expuestas de la planta de soya sugieren la posibilidad de aplicar defoliantes o desecantes para acelerar lacaída de las hojas y adelantar y facilitar la cosecha, principalmente cuando los cultivos están enmalezados.

Hay varios productos recomendados y que deben ser aplicados cuando la mitad de las hojas haya caído naturalmente, para tener laseguridad de que las semillas están maduras fisiológicamente.

Velocidad de avance

Es este factor muy importante en la cosecha de soya, mucho más que en otros cultivos y cereales.

Como la soya es cortada muy baja, ingresa al interior de la máquina una cantidad abundante de material vegetal muy fibroso, loque obliga a un trabajo más lento de todos los mecanismos para que el corte, trilla, separación y limpieza se realicen correctamente.

Si la velocidad se aumenta arriba de cierto límite, los mecanismos no alcanzan a procesar todo el material y entonces se producenpérdidas excesivas de granos y se registran atoramientos.

Por ejemplo, la velocidad de vaiven de la cuchilla es fila en la cosechadora, ya se avance en forma lenta o con rapidez. Si lavelocidad de avance es mayor de 5 km/hora, la cuchilla no tiene tiempo suficiente para cortar los tallos de las plantas, pudiendoarrancarías de raíz o machucarlos sin cortarlos totalmente. Los golpes de la cuchilla pueden provocar las caídas de las vainas,cortarías o desgranarías, cayendo entonces los granos al sueO.

Plataforma de corte

La cosecha de soya puede efectuarse con las plataformas de corte comunes empleadas para trigo y otros cereales finos, siempre quetengan en cuenta diversas recomendaciones. Hay productores que realizan un excelente trabajo de cosecha con estas plataformas,porque han efectuado algunas modificaciones que las han mejorado y se han preocupado por alcanzar los ajustes más convenientes.

Pero existen ahora para soya plataformas especiales, que of recen una serie de ventajas y además constituyen una inversión quepuede ser amortizada en poco tiempo, ya que las perdidas de plataforma disminuyen efectivamente.

Una plataforma de corte está formada en sus partes principales por la barra de corte (que incluye las guardas y la cuchilla), elmolinete, el sinfín y el acarreador (Figura 5).

Son varias las marcas de plataformas especiales para soya que se construyen actualmente. Sc caracterizan por avanzar rozando elsuelo por medio de patines especiales La mayoría de ellas tiene puntones para levantar plantas caídas y su cuchilla está másreforzada. El molinete tiene 4 o 5 paletas más anchas que las normales. Figura 40.

Ancho de corte

Un tema muy discutido es el ancho más conveniente. La tendencia general es usar plataformas de menor ancho, por la necesidadprimordial de obtener alturas de corte reducidas. Una plataforma ancha produce mayores alturas de corte sobre todo en losextremos, lo que significa entonces una mayor pérdida

El ancho de una plataforma no seria un problema especial si los suelos estuvieran bien píanos y parejos; pero como estascondiciones son dificiles de obtener surge la ventaja de los menores anchos

Un ancho de corte de 3 30 m ( 11 pies) es suficiente para recoger 5 hileras de soya separadas a 0 70 m entre si coincidentes con lasde la máquina sembradora Figura 41

Barra de corte

En la mayoria de las máquinas la barra de corte debe ir rozando cl suelo para hacer un corte bajo, de tal suerte que la altura de corte

Cosecha de granos - Cosecha de soya

http://www.fao.org/inpho/vlibrary/x0051s/X0051S05.htm (3 of 7) [13/08/2001 09:57:03 a.m.]

normal se encuentra a unos 10 cms como promedio

Experiencias realizadas en los ultimos tiempos en E.E.U.U. demuestran que la barra de corte (cuchilla) puede causar mayorespérdidas de granos que las causadas por el molinete y el sinfín. Nave y colaboradores (1973)

Figura 41 Ancho de corte

Con relación a la cuchilla, su desgaste en la cosecha de soya suele ser muy rápido debido a que los tallos de la planta son fibrosos,a veces relativamente gruesos y ofrecen elevada resistencia al corte. También por trabajar tan baja la cuchilla está expuesta amuchas roturas por acción de alambres, hierros, piedras, etc., que pueden encontrarse en el suelo.

A medida que se produce el desgaste de la cuchilla, ésta pierde eficiencia y el corte se dificulta aumentando el desgrane y otraspérdidas. Es entonces importante reemplazar o afilar todas las secciones rotas o gastadas, mantener bien regulada la cuchilla en loque respecta a carrera correcta de las secciones entre centros de guardas y ajustar correctamente las contracuchilías dando adecuadaluz o espacio entre ambas. Figura 6.

Empleo de puntones

El agregado de pontones en la plataforma de corte trae ciertas ventajas y se colocan de manera que avancen entre los entresurcos.Sirven para levantar plantas caidas y guiarlas hacia la cuchilla, disminuyendo también atoramientos. Además su colocación haceinnecesario el trabajo de desgrane. Las plataformas para cosechar soya vienen provistas de pontones.

Molinete

Con e' molinete sucede algo parecido que con la cuchilla. La velocidad de rotación del molinete es fila, aún cuando varía lavelocidad de avance de la cosechadora, ya que la transmisión de' mando al molinete proviene del motor, no de las ruedas de lamáquina. Consecuentemente, una vez elegido un determinado engranaje o polea de mando, la velocidad del molinete estaráregulada para una determinada velocidad de avance.

Si se trabaja entonces a una menor velocidad de avance, el molinete tiene una acción flagelante que provoca un excesivo desgrane.Si por el contrario, la velocidad es elevada, el molinete empuja las plantas y puede arrojarlas fuera de la máquina luego de cortadas.

El molinete debe tener una velocidad de rotación tal que las plantas sean apoyadas suavemente sobre la barra de corte y luegoempujarlas hacia e' sinfín; esto se puede comprobar caminando a' lado de la máquina y observando la acción del molinete. Esimpor tante también que el molinete transporte con rapidez e' material, para evitar e' excesiva corte de plantas y el desgraneconsecuente.

La velocidad correcta del molinete es aquella en la cual su velocidad periférica es un 25 a 50 por ciento más rápida que la deavance, lo que se conoce como "indice de molinete" (1,25 a 1,50).

Para determinar la velocidad correcta del molinete se procede de la siguiente manera: se mide la circunferencia del molinete (porejemplo 3,80 m), se multiplica esta cifra por diez, lo que da 38 m. Se marca en el terreno la distancia de 38 m y se hace avanzar lamáquina a la velocidad que se va a emplear en la cosecha, contando en ese recorrido las vueltas que da e' molinete. La velocidaddel molinete es correcta si da entre 12 y 15 vueltas. En caso contrario debe regularse la polea o el engranaje del molinete hasta quese obtenga la velocidad de giro mencionada

Lo ideal es de disponer de un mando de molinete de velocidad variable, como accesorio aplicable a las cosechadoras. Con estedispositivo es posible adaptar la velocidad del molinete a las condiciones del cultivo y regularía para cualquier velocidad deavance.

La posición del molinete influye también en las pérdidas de desgrane, as' como en las llamadas pérdidas por corte o caída. Si secoloca demasiado adelante produce un excesivo golpeteo del tallo de la planta. En circunstancias normales, el eje del molinete debeestar entre 10 y 20 cms adelante de la cuchilla.

Si se coloca demasiado bajo, hace que los tallos pasen por sobre él, mientras que cuando se encuentra demasiado alto, los tallosinclinados no son tomados. La altura promedio más conveniente de' extremo de la paleta es de 40 a SO cms sobre el nivel del piso.

En muchas máquinas antiguas la posición del molinete es fija, lo que hace que en ocasiones su posición no sea correcta paratrabajar y origine perdidas. Una cosechadora moderna deberá de tener regulaciones que permitan desplazar el molineteadelante-atrás y arriba-abajo, además de regular sus revoluciones (rpm).

Un sistema que debiera difundirse en las cosechadoras consiste en dos cilindros hidraúlicos que hacen levantar y bajar el molinete

Cosecha de granos - Cosecha de soya

http://www.fao.org/inpho/vlibrary/x0051s/X0051S05.htm (4 of 7) [13/08/2001 09:57:03 a.m.]

sobre la barra de corte mientras la máquina está en movimiento

También seria muy conveniente que el mando del molinete proviniera de las ruedas motrices, no del motor, para sincronizar surotación con la velocidad de avance.

Molinete de dientes

Si bien el molinete de paletas que es común en las plataformas de cosecha fina, trabaja con eficiencia en la cosecha de soya cuandoestá bien ajustado, el molinete de dientes resulta de gran utilidad, porque se adapta mejor a los cultivos de leguminosas, como lasoya y tiene la ventaja de ser muy útil en cultivos cardos. Además maneja muy suavemente las plantas y el desgrane se reduce almínimo. Figura 42.

Sus ajustes son similares a los ya mencionados para molinete de paletas, pero agredí gan una regulación de' ángulo del diente quepermite mejorar más sus ventajas de levantar plantas caídas.

Los molinetes de este tipo se caracterizan porque sus dientes se mantienen siempre paralelos.

La punta de' diente está a unos 7,5 cms encima de la cuchilla.

Sinfin transportador

Puede ser otra causa de desgrane y perdida de granos, porque debe alejar el material de la barra de corte con la suficiente rapidezcomo para evitar el corte repetido de la cuchilia, que puede causar el desgrane. Es por ello que las rpm de' sinfín deben estar bien ajustadas.

Este elemento está asociado a dos movimientos casi opuestos: al del molinete, que lleva el material hacia atrás y a' propio sinfín,que lo lleva lateralmente.

En la mayoría de las plataformas para soya, la cuchilla suele estar más adelantada que en las comunes, justamente para evitar laobstrucción del material sobre la cuchilla y facilitar la acción del sinfín.

También se suele colocar una cortina en la entrada del embocador, para evitar pérdidas de granos por retroceso de los mismos.

Resulta más apropiado para la soya el sinfin n con dientes retráctiles en su parte central, porque evita atoramientos.

Barra de corte flexible