DEFINICIÓN E IMPLANTACIÓN...

Transcript of DEFINICIÓN E IMPLANTACIÓN...

DEFINICIÓN E IMPLANTACIÓN DE

LA METODOLOGÍA DE ESTANDAR

DE TALLER EN EMPRESAS

AERONÁUTICAS

Autor: Juan Delgado Mendoza

Tutor: D. Juan Manuel González Ramírez

INDICE

0. RESUMEN ...................................................................................... 1

1. ANTECEDENTES .............................................................................. 3

2. OBJETO ......................................................................................... 6

3. OBJETIVOS .................................................................................... 6

4. METODOLOGÍA ............................................................................... 7

4.1. FASE 1: Diseño y desarrollo del modelo de “Estándar de Taller” ...... 8

4.1.1. Especificaciones de EADS-CASA del “Estándar de taller” ........ 9

4.1.2. Metodología 5S ............................................................... 15

4.2. FASE 2: Diseño y desarrollo de la metodología “Evaluación y

convergencia” ................................................................................ 26

4.3. FASE 3: Formación y concienciación del Equipo Directivo. ............ 28

4.4. FASE 4: Evaluación inicial. ........................................................ 30

4.5. FASE 5: Plan de visitas: reevaluación y convergencia. ................. 33

4.5. FASE 6: Informe Final: Resultados, conclusiones y recomendaciones

.................................................................................................... 36

5. IMPLANTACIÓN DEL ESTÁNDAR DE TALLER ....................................... 38

5.1. Empresa de Mecanizado ............................................................ 38

5.1.1 Identificación de zonas en el área de implantación ................ 39

5.1.2 Análisis del estado inicial de la empresa. ............................. 41

5.1.3 Desviación inicial del Estándar de taller ............................... 46

5.1.4 Plan de convergencia. Definición del plan de actuaciones ....... 47

5.1.5 Verificación final ............................................................... 53

5.1.6 Conclusiones .................................................................... 56

5.2. Empresa de Montaje ................................................................. 60

5.2.1 Identificación de zonas en el área de implantación ................ 61

5.2.2 Análisis del estado inicial de la empresa .............................. 62

5.2.3 Desviación inicial del Estándar de taller ............................... 70

5.2.4 Plan de convergencia. Definición del plan de actuaciones ....... 71

5.2.5 Verificación final ............................................................... 73

5.2.6 Conclusiones .................................................................... 76

5.3. Empresa de Calderería .............................................................. 77

5.3.1 Identificación de zonas en el área de implantación ................ 77

5.3.2 Análisis del estado inicial de la empresa .............................. 78

5.3.3 Desviación inicial del Estándar de taller ............................... 83

5.3.4 Plan de convergencia. Definición del plan de actuaciones ....... 84

5.3.5. Verificación final .............................................................. 89

5.3.6. Conclusiones................................................................... 92

6. CONCLUSIONES GENERALES ........................................................... 94

7. PROYECTOS FUTUROS TRAS IMPLANTACIÓN ESTANDAR TALLER ......... 96

7.1. Cambio rápido de herramientas SMED ........................................ 97

7.2. Mantenimiento Productivo Total TPM......................................... 100

7.3. Lean Manufacturing ................................................................ 104

ANEXOS ......................................................................................... 111

Relación de Gráficos ...................................................................... 111

Relación de Imágenes ................................................................... 112

ANEXO I: Check List utilizado para la recogida de información en las

empresas..................................................................................... 113

ANEXO II: BIBLIOGRAFÍA .............................................................. 120

1/121

0. RESUMEN

El objeto de este proyecto es facilitar la adecuación de las instalaciones de

las empresas auxiliares de EADS-CASA al “Estándar de Taller” y concienciar

sobre la importancia de la imagen.

Debido a esto EADS-CASA quiere implantar entre sus subcontratistas una

metodología para concienciar de la importancia de la imagen en sus

instalaciones y converger hacia la factoría visual, es decir la calidad que se

percibe. Por lo que el Instituto Andaluz de Tecnología (IAT) es propuesto

para la definición e implantación de la metodología “Estándar de taller”

debido a experiencia de éste en desarrollo de tecnologías de gestión y

diagnosis de empresas y en sector aeronáutico.

El Estándar de taller, por tanto, es una herramienta que permite ofrecer

una visión global de una empresa aeronáutica a través de la imagen que

presentan sus talleres o plantas de producción.

Para el desarrollo de este modelo se han tenido en cuenta las siguientes

consideraciones, detalladas a continuación:

- Especificaciones de EADS-CASA del “Estándar de Taller”.

- Metodología 5S.

- Modelo que se pueda integrar en el sistema de gestión de la

empresa.

- Otras herramientas y experiencias.

Una vez definido el modelo, se desarrolla la metodología de implantación en

las empresas a través de la evaluación y convergencia.

Posteriormente, se realiza la formación y concienciación del equipo que se

va encargar de implantar el modelo en la empresa, tras lo cual se realizará

una primera visita para ver la desviación inicial con respecto al estándar de

taller, proponiendo actuaciones que se irán verificando en visitas

posteriores, para llegar al modelo de convergencia hacía dicho estándar.

2/121

Una vez finalizada la implantación se realiza un informe final con los

cambios producidos en la empresa tras la implantación y las mejoras

obtenidas.

En este proyecto se desarrolla la implantación del modelo de estándar de

taller en tres empresas auxiliares de EADS-CASA, cada una de una actividad

diferente:

Empresa de Mecanizado

Empresa de Montaje

Empresa de Calderería

Una vez finalizada la implantación del estándar de taller, se expone una

serie de proyectos innovadores que mejorarían en algún aspecto la gestión

de la empresa y que aprovechando el espíritu de mejora se pueden

implantar en la misma:

Cambio rápido de herramientas SMED

Mantenimiento Productivo Total TPM

Lean Manufacturing

3/121

1. ANTECEDENTES

El Sector aeronáutico en Andalucía cuenta con más de 120 empresas y

entidades en el sector. Están claramente divididas entre empresas tractoras

representada por Airbus y EADS y la industria auxiliar. La cifra de

facturación alcanza la cifra de dos mil millones de euros de facturación

agregada en el sector aeroespacial andaluz, mientras que el empleo

representa un total de doce mil empleos. La tendencia sigue siendo

creciente ya que se produce un incremento anual, el cual en los últimos 10

años la facturación se ha incrementado en 3,2 veces, mientras que el

empleo lo ha hecho 2,6 veces. En cuanto al mix civil vs militar en términos

de cifra de negocios, un 41% corresponde a programas civiles y un 59% a

programas militares.

El sector aeronáutico andaluz concentra buena parte de su actividad en el

eje Sevilla–Cádiz, que acoge el 93% de las empresas (74% en Sevilla y

19% en Cádiz) y la práctica totalidad de los centros de apoyo a la industria

e I+D+i. La presencia en este territorio de plantas de desarrollo y

ensamblaje de Airbus y EADS han motivado en buena medida el crecimiento

en torno a ellas de esta industria auxiliar.

Las empresas especializadas en actividades mecánicas y de utillaje

mecanizados, transformaciones mecánicas, chapistería y procesos finales

mantienen una posición de liderazgo en nuestra comunidad, mientras que

los servicios de Ingeniería y Consultoría ocupan el segundo puesto

Se ha detectado en los últimos años un incremento de contratación de

perfiles profesionales de alta cualificación, Aumento del empleo en el grupo

de Ingenieros y Directivos del 3,2%, reflejo del mayor valor añadido que se

aporta a nivel regional.

Los datos relativos a la industria auxiliar también presenta una tendencia al

alza, la facturación agregada alcanza los 780 millones de euros en el último

año. El empleo alcanza los 8.600 empleos directos en el sector auxiliar

4/121

aeroespacial andaluz. Durante los últimos 3 años han tenido una media de

aumento de facturación del 15%.

En las empresas auxiliares es destacable el esfuerzo inversor realizado en

I+D, alcanzando de media el 14,4% del peso respecto a las ventas entre las

empresas activas en este campo (7,7% si se considera respecto al total de

las ventas), alcanzando la media europea en este parámetro.

El Sector Aeroespacial en Andalucía continúa creciendo, siendo su

facturación el 1,49% del PIB global andaluz (€138.301millones). Respecto

al PIB Industrial manufacturero de Andalucía, la facturación del cluster

andaluz ya supone el 19%.

La facturación global ha aumentado un 10,9%, aunque la industria auxiliar

solo haya crecido un 4,7%. Para las empresas de la cadena de suministro

este crecimiento es del 6,6%, configurando un año en el que la tractora ha

protagonizado el crecimiento por el aumento de la cadencia de producción

del A400M.

El sector experimenta un crecimiento neto de 395 puestos de trabajo,con

un crecimiento del 3,5% respecto a 2012, el sector da empleo directo ya a

casi 12.000personas(11.685): Un 6% de todo el empleo industrial

manufacturero de la Comunidad Autónoma.

Los programas Airbus pasan a representar del 73% de la facturación al 84%

en el año actual, gracias al aumento de la producción del A400M y la

presencia en Andalucía de Airbus Military y Airbus España.

Destaca el aumento de la productividad en el sector auxiliar, que ha crecido

un 7% respecto al año anterior, y que a su vez había crecido ya un 10%.

Las inversiones en I+D han reflejado la disminución moderada propia de la

terminación de los grandes proyectos de colaboración Público-Privada

(Innterconecta).

5/121

Las exportaciones alcanzan los 1.509 millones de €, lo que supone un 73%

de la facturación total del sector, equivalentes a las exportaciones de aceite

de oliva de Andalucía, que fueron de 1.519 millones de € en 2013.

Como vemos, las empresas aeronáuticas actualmente se enfrentan a

mercados cada vez más competitivos y a altos niveles de calidad exigidos

por el cliente. Por este motivo, la tendencia de las empresas es optimizar

sus procesos, aumentando sus niveles de calidad y reduciendo costes.

Este aumento de calidad no sólo se refiere al producto (calidad producto)

sino que va encaminado hacia todas la áreas de la empresa, reduciendo así

tiempos, costes de no calidad, desplazamientos innecesarios de los

operarios. Etc.

Uno de los aspectos a considerar dentro de la calidad es la imagen, es decir

la percepción de la empresa a través de la imagen de sus instalaciones. Una

planta limpia, ordenada y con indicadores transmite mayor confianza y

garantía a través de la percepción de la imagen de la empresa. que otra

sucia y desordenada.

Por tanto la imagen, tan importante en nuestro días, puede ser un elemento

diferenciador entre empresas del mismo tipo y por tanto una arma

competitiva muy importante.

Debido a esto EADS-CASA quiere implantar entre sus subcontratistas una

metodología para concienciar de la importancia de la imagen en sus

instalaciones y converger hacia la factoría visual, es decir la calidad que se

percibe.

Por lo que el Instituto Andaluz de Tecnología (IAT) es propuesto para la

definición e implantación de la metodología “Estándar de taller” debido a

experiencia de éste en desarrollo de tecnologías de gestión y diagnosis de

empresas y en sector aeronáutico.

6/121

El Estándar de taller, por tanto, es una herramienta que permite ofrecer

una visión global de una empresa aeronáutica a través de la imagen que

presentan sus talleres o plantas de producción.

2. OBJETO

El objeto de este proyecto es facilitar la adecuación de las instalaciones de

las empresas auxiliares al “Estándar de Taller” y concienciar sobre la

importancia de la imagen.

Los beneficios para las subcontratistas es la mayor posibilidad de

contratación de grandes compañías como EADS-CASA, etc., debido a una

mejora de sus instalaciones, optimizando procesos y reduciendo costes.

Los beneficios de este proyecto para EADS-CASA es disponer un parque de

subcontratistas con garantías, además de permitir una valoración rápida de

la empresa y la comparación con la competencia.

3. OBJETIVOS

El objetivo principal del proyecto es diseñar y desarrollar el modelo

“Estándar de Taller”.

Junto a este objetivo general, pueden identificarse una serie de objetivos

más específicos, los cuales se concretan en los siguientes puntos:

Concienciar a las empresas subcontratistas de la importancia de la

imagen de la planta.

Convencer con un solo vistazo de que el taller cumple los

requerimientos de calidad.

Converger hacia la factoría visual.

Buscar siempre la mejora continua.

Agilizar la relación Cliente / Proveedor, es preferible una visita de 2

horas al trimestre a una auditoria de 3 días cada 3 años.

7/121

Adaptar la factoría a la velocidad de cambio que se exige hoy día.

Alcanzar cotas no solo de empresas excelentes, sino que además

deben de presentar una imagen impecable para que se encuentren

en un nivel de excelencia a la altura de los mejores del mundo.

Dar un cuadro sistemático para justificar la selección de un taller o

un plan de mejora para un taller existente.

4. METODOLOGÍA

Para alcanzar los objetivos anteriores se han realizado las fases que se

detallan a continuación:

- FASE 1: Diseño y desarrollo del modelo de referencia “Estándar de

Taller”.

- FASE 2: Diseño y desarrollo de la metodología de “Evaluación y

convergencia”.

- FASE 3: Formación y concienciación del Equipo Directivo.

- FASE 4: Evaluación inicial.

- FASE 5: Plan de visitas: reevaluación y convergencia.

- FASE 6: Informe final: resultados, conclusiones y recomendaciones.

8/121

Grafico 1: Fases de la metodología de Estándar de taller

4.1. FASE 1: Diseño y desarrollo del modelo de “Estándar de Taller”

El estándar de taller es una herramienta que permite ofrecer una visión

global de una empresa aeronáutica a través de la imagen que presentan sus

talleres o plantas de producción.

Por tanto el diseño y desarrollo del modelo tiene que servir de referencia de

la imagen que se debe dar para transmitir altos niveles de calidad y

confianza.

9/121

Para el desarrollo de este modelo se han considerado las siguientes

consideraciones, detalladas a continuación:

- Especificaciones de EADS-CASA del “Estándar de Taller”.

- Metodología 5S.

- Modelo que se pueda integrar en el sistema de gestión de la

empresa.

- Otras herramientas y experiencias.

A continuación se va a desarrollar los dos primeros puntos que son las dos

metodologías en la que se va a basar el modelo de estándar de taller:

4.1.1. Especificaciones de EADS-CASA del “Estándar de taller”

La premisa principal de las especificaciones de EADS-CASA es la de disponer

de una visión global de las empresas subcontratistas a través de la imagen,

para ello se reflejará el estado de diferentes partes de la empresa:

Presentación de la empresa.

Entorno y edificios.

Personas.

Producto.

Utillaje y herramientas.

Los procesos de producción.

El funcionamiento.

Para cada uno de los puntos anteriores se definirán los requisitos a cumplir

y la forma de transmitir visualmente que dichos requisitos se cumplen.

Presentación de la empresa

Los requisitos a cumplir en este punto está destinado a que se tenga claro

el origen y el futuro de la empresa y que se pueda exponer de forma clara y

por una persona capacitada.

10/121

Por tanto los requisitos de EADS-CASA en cuanto a la presentación de la

empresa son:

1. El por qué de la empresa:

Origen.

Éxito presente.

Visión de futuro.

2. El por qué del taller:

Contribución presente a la empresa.

Contribución futura.

Como se sitúa dentro de la competencia.

La forma de transmitir estos requisitos aplicados a la empresa podrían ser

los siguientes:

• Tablón informativo con las cifras claves de la empresa y del

taller.

• Tablón informativo acerca de los distintos clientes.

• Visualizar los distintos tipos de Productos de la empresa.

• Tablón informativo sobre el Plan de producción.

• Visualizar cómo se aprende de la competencia y del mercado.

• Personas capacitadas para presentar esa información.

Este tipo de información es fundamental para la captación de nuevos

clientes o para la reafirmación de los que ya tiene la empresa o incluso para

ampliar el volumen de negocio de estos clientes.

Entorno y edificios

Este punto es muy importante ya que es el primer contacto que tiene el

visitante con la empresa, por la tanto es la primera impresión que se lleva,

en la cual no solo se refiere a los alrededores sino también a la recepción.

11/121

A continuación enumeramos los requisitos que EADS-CASA exige con

respecto al entorno y a los edificios:

Volumen y superficie adecuados.

Orden y Limpieza.

Identificar las áreas.

Proteger el acceso.

Facilitar el acceso.

Respetar el medio ambiente.

Acondicionar las áreas de trabajo.

Establecer e identificar vías convenientes y delimitadas.

Garantizar la seguridad de las personas y los bienes.

Para poder cumplir dichos requisitos proponemos las siguientes acciones para

cumplimiento de la empresa:

Mantenimiento interior y exterior de los edificios.

Identificación de todas las áreas.

Uso adecuado de las distintas áreas.

Informar de cómo se cumplen todos los requisitos.

Panel con Lay-out.

Con respecto a la recepción, es un lugar donde normalmente el visitante

ha de esperar un tiempo hasta que llegue la persona visitada, por la tanto

debería ser un lugar confortable, se debería colocar paneles informativos

con información general de la empresa, por ejemplo la historia de la

empresa, los certificados, etc.

Personas

Las personas son unos de los recursos más importantes de la empresa, y

por lo tanto es muy importante que estén informados de los requerimientos

del cliente y de la política de la empresa, debido a que ante cualquier

acontecimiento sepan como actuar en todo momento.

12/121

Para ello EADS-CASA propone los siguientes requisitos a cumplir por los

integrantes de la empresa:

1. Conocer los requerimientos de los clientes y demostrar que los

cumplen:

Explicar sus tareas utilizando los documentos técnicos.

Conocer sus competencias y los documentos ad-hoc.

Conocer las no conformidades y las acciones correctivas.

Conocer el estado de los útiles y herramientas.

Señalar los fallos de los procesos.

Proteger y manipular los materiales y productos

adecuadamente.

2. Conocer la política de la empresa:

Conocer las reglas de seguridad y ergonomía.

Comunicar los problemas y proponer mejoras.

Para poder cumplir los requisitos acerca de los recursos humanos

enumeramos a continuación una serie de acciones para poder convencer de

la buena calidad con un solo vistazo es decir la calidad que se percibe.

Presentar información sobre las competencias.

Dar a conocer la formación del personal.

Panel informativo acerca de las incidencias.

Actitud.

Existencia de áreas que facilitan la discusión.

Establecer áreas de propuestas de mejoras.

Producto

Todos los requisitos del cliente en lo que respecta al producto van

destinados hacia la calidad, trazabilidad, identificación y localización en

13/121

planta del producto, para ello es preciso tener acceso a toda esa

información y asegurar el correcto funcionamiento de la planta para poder

garantizar la calidad, trazabilidad, identificación y localización del producto.

Por tanto los requisitos que EADS-CASA exige sobre el producto, sus

componentes y todo lo que le pueda influir son los siguientes:

Identificar claramente todos los productos. (Programa, avión,

nº serie, sellantes, aceites, etc..).

Tener a disposición el documento técnico autorizado para cada

Identificación.

Marcar, segregar y documentar las no conformidades.

Proteger contra los daños durante la manipulación.

Respetar las condiciones de almacenamiento (caducidad,

temperatura, etc. ).

Ordenar para una búsqueda óptima.

Para poder cumplir los requisitos sobre el producto y todo lo que le pueda

afectar tanto en la calidad como en la documentación se proponen a

continuación las siguientes acciones:

Orden y limpieza.

Protecciones.

Visualizar las no conformidades y las acciones correctoras que

generan.

Facilitar el acceso a la información técnica.

Localizar rápidamente un producto en la planta.

Utillaje y herramientas

Requerimientos:

Mostrar que la capacidad de los utillajes superan todos los

requisitos de todos los productos.

14/121

Inicialmente, la puesta a punto.

Durante toda la vida del útil, el mantenimiento.

Conocer explícitamente las condiciones y la

competencia/formación requerida para su uso.

Presentar el certificado de calibración.

Herramientas adecuadas y bien manipuladas.

Orden, limpieza y aspecto exterior.

Convencer con un solo vistazo:

Orden y limpieza

Informar de la actividad del Utillaje, su importancia para el

taller y los planes de mejora.

Representar gráficamente el mantenimiento en condición

operativa.

Informar de las condiciones de utilización y competencias

necesarias para su uso.

Normas de uso y sustitución de herramientas.

Los procesos de producción

Requerimientos:

Demostrar que las rutas permiten cumplir el diseño.

Presentar el certificado de los procesos especiales.

Garantizar el flujo de información técnica que sigue al

producto.

Garantizar el flujo logístico.

Garantizar el control de Calidad.

Establecer un proceso de mejora.

Convencer con un solo vistazo:

15/121

• Representar gráficamente el flujo de los procesos y los

resultados obtenidos.

• Representar gráficamente el flujo logístico del producto.

• Visualizar la valoración del funcionamiento y sus planes de

mejora.

• Disponer de un panel con los procesos certificables y sus

certificados.

El funcionamiento

Requerimientos:

Gestionar la satisfacción del cliente.

Promover la colaboración con clientes, empleados, etc.

Gestionar el flujo de producción.

Gestionar los cambios (diseño, herramientas, etc.).

Gestionar los fallos internos y externos.

Gestionar la información a clientes, accionistas, empleados y

proveedores.

Convencer con un solo vistazo:

Presentar los objetivos del cliente y los resultados obtenidos.

Presentar los diagramas de “Work-flow” y los

objetivos/seguimiento.

Una buena herramienta informática implica que no haya papel.

Visualizar la valoración del funcionamiento y sus planes de

mejora.

4.1.2. Metodología 5S

La herramienta 5S se corresponde con la aplicación sistemática de los

principios de orden y limpieza en el puesto de trabajo que, de una manera

16/121

menos formal y metodológica, ya existían dentro de los conceptos clásicos

de organización de los medios de producción.

El concepto 5S no debería resultar nada nuevo para ninguna empresa pero,

desafortunadamente, si lo es. Es una técnica que se aplica en todo el

mundo con excelentes resultados por su sencillez y efectividad. Produce

resultados tangibles y cuantificables para todos, con gran componente

visual y de alto impacto en un corto tiempo plazo de tiempo. Es una forma

indirecta de que el personal perciba la importancia de las cosas pequeñas,

de que su entorno depende de él mismo, que la calidad empieza por cosas

muy inmediatas, de manera que se logra una actitud positiva ante el puesto

de trabajo.

Los principios 5S son fáciles de entender y su puesta en marcha no requiere

ni un conocimiento particular ni grandes inversiones financieras. Sin

embargo, detrás de esta aparente simplicidad, se esconde una herramienta

potente y multifuncional a la que pocas empresas le han conseguido sacar

todo el beneficio posible. Su implantación tiene por objetivo evitar que se

presenten los siguientes síntomas disfuncionales en la empresa y que

afectan, decisivamente, a la eficiencia de la misma:

Aspecto sucio de la planta: máquinas, instalaciones, técnicas, etc.

Desorden: pasillos ocupados, técnicas sueltas, embalajes, etc.

Elementos rotos: mobiliario, cristales, señales, topes, indicadores,

etc.

Falta de instrucciones sencillas de operación.

Número de averías más frecuentes de lo normal.

Desinterés de los empleados por su área de trabajo.

Movimientos y recorridos innecesarios de personas, materiales y

utillajes.

Falta de espacio en general.

Surgió en sus orígenes como parte de un proceso de mejora de calidad y

sus objetivos principales era la eliminación de obstáculos para una

producción eficiente.

17/121

Esta metodología adquiere este nombre de 5S porque representan acciones

que son principios expresados con cinco palabras japonesas que comienza

por S. Estas cinco palabras son:

Clasificar. (Seiri)

Orden. (Seiton)

Limpieza. (Seiso)

Control Visual. (Seiketsu)

Disciplina. (Shitsuke)

Clasificar.(Seiri)

La primera de las 5S significa clasificar y eliminar del área de trabajo todos

los elementos innecesarios o inútiles para la tarea que se realiza. La

pregunta clave es: “¿es esto es útil o inútil?”. Consiste en separar lo que se

necesita de lo que no y controlar el flujo de cosas para evitar estorbos y

elementos prescindibles que originen despilfarros como el incremento de

manipulaciones y transportes, pérdida de tiempo en localizar cosas,

elementos o materiales obsoletos, falta de espacio, etc.

Esta acción de la metodología 5S implica desechar lo que no se necesita y

cuyo objetivo es disponer de un área de trabajo donde únicamente existen

los artículos y las herramientas necesarias y la cantidad adecuada.

Beneficios:

Liberar espacio útil en planta y oficinas.

Aumentar la seguridad en el trabajo al eliminar objetos

innecesarios que impiden visualizar alarmas o estorban en

salidas de emergencia.

Reducir los tiempos de acceso al material, documentos,

herramientas y otros elementos de trabajo.

Mejorar el control visual de stocks de repuestos y elementos de

producción, carpetas con información, planos, etc.

18/121

Eliminar las pérdidas de productos o elementos que se

deterioran por permanecer un largo tiempo expuestos en un

ambiento no adecuado para ellos; por ejemplo, material de

empaque, etiquetas, envases plásticos, cajas de cartón y otros.

Facilitar el control visual de las materias primas que se van

agotando y que requieren para un proceso en un turno, etc.

Preparar las áreas de trabajo para el desarrollo de acciones de

mantenimiento autónomo, ya que se puede apreciar con

facilidad los escapes, fugas y contaminaciones existentes en

los equipos y que frecuentemente quedan ocultas por los

elementos innecesarios que se encuentran cerca de los

equipos.

Orden.(Seiton)

Consiste en organizar los elementos clasificados como necesarios, de

manera que se encuentren con facilidad, definir su lugar de ubicación

identificándolo para facilitar su búsqueda y el retorno a su posición inicial.

La actitud que más se opone a lo que representa seiton, es la de “ya lo

ordenaré mañana”, que acostumbra a convertirse en “dejar cualquier cosa

en cualquier sitio”. La implantación del seiton comporta:

Marcar los límites de las áreas de trabajo, almacenaje y zonas de

paso.

Disponer de un lugar adecuado, evitando duplicidades; cada cosa en

su lugar y un lugar para cada cosa.

Se trata de alcanzar el nivel de orden preciso para producir con calidad y

eficiencia, dotando a los empleados de un ambiente laboral que favorezca la

correcta ejecución del trabajo.

La premisa de esta acción consiste en la de un lugar para cada cosa y cada

cosa en su lugar, siendo el objetivo de este el de que exista un lugar para

cada artículo, adecuado a la rutina de trabajo, listos para utilizarse y con su

debida señalización.

19/121

Beneficios:

Facilita el acceso rápido a elementos que se requieren para el

trabajo

Se mejora la información en el sitio de trabajo para evitar

errores y acciones de riesgo potencial.

El aseo y limpieza se pueden realizar con mayor facilidad y

seguridad.

La presentación y estética de la planta se mejora, comunica

orden, responsabilidad y compromiso con el trabajo.

Se libera espacio.

El ambiente de trabajo es más agradable.

La seguridad se incrementa debido a la demarcación de todos

los sitios de la planta y a la utilización de protecciones

transparentes especialmente los de alto riesgo.

La empresa puede contar con sistemas simples de control

visual de materiales y materias primas en stock de proceso.

Eliminación de pérdidas por errores.

Mayor cumplimiento de las órdenes de trabajo.

El estado de los equipos se mejora y se evitan averías.

Se conserva y utiliza el conocimiento que posee la empresa.

Mejora de la productividad global de la planta.

Limpieza (Seison)

Seiso significa limpiar, inspeccionar el entorno para identificar los defectos y

eliminarlos, es decir anticiparse para prevenir defectos. Su aplicación

comporta:

Integrar la limpieza como parte del trabajo diario.

Asumir la limpieza como una tarea de inspección necesaria.

Centrarse tanto o más en la eliminación de los focos de suciedad que

en sus consecuencias.

20/121

Conservar los elementos en condiciones óptimas, lo que supone

reponer los elementos que faltan, adecuarlos para su uso más

eficiente y recuperar aquellos que no funcionan o que están

reparados “provisionalmente”.

Se trata de dejar las cosas como “el primer día”. La limpieza es el primer

tipo de inspección que se hace de los equipos, de ahí su gran importancia. A

través de la limpieza se aprecia si un motor pierde aceite, si existen fugas

de cualquier tipo, si hay tornillos sin apretar, cables sueltos, etc. Se debe

limpiar para inspeccionar, inspeccionar para detectar, detectar para

corregir.

Debe insistirse en el hecho de que, si durante el proceso de limpieza se

detecta algún desorden, deben identificarse las causas principales para

establecer las acciones correctoras que se estimen oportunas.

Otro punto clave a la hora de limpiar es identificar los focos de suciedad

existentes (como los lugares donde se producen con frecuencia virutas,

caídas de piezas, pérdidas de aceite, etc.) para poder así eliminarlos y no

tener que hacerlo con tanta frecuencia, ya que se trata de mantener los

equipos en buen estado, pero optimizando el tiempo dedicado a la limpieza.

Esta acción de la metodología se resume en la siguiente frase, limpiar el

sitio de trabajo y los equipos además de prevenir la suciedad sonora, visual

y ambiental y el desorden y cuyo objetivo es establecer una metodología de

limpieza para evitar que el área de trabajo se ensucie

Beneficios:

Reduce el riesgo potencial de que se produzcan accidentes.

Mejora el bienestar físico y mental del trabajador.

Se incrementa el la vida útil del equipo al evitar su deterioro

por contaminación y suciedad.

21/121

Las averías se pueden identificar más fácilmente cuando el

equipo se encuentra en estado óptimo de limpieza

La limpieza conduce a un aumento significativo de la

Efectividad Global del Equipo.

Se reducen los despilfarros de materiales y energía debido a la

eliminación de fugas y escapes.

La calidad del producto se mejora y se evitan las pérdidas por

suciedad y contaminación del producto y empaque.

Control visual (Seiketsu).

La fase de seiketsu permite consolidar las metas una vez asumidas las tres

primeras “S”, porque sistematizar lo conseguido asegura unos efectos

perdurables. Estandarizar supone seguir un método para ejecutar un

determinado procedimiento de manera que la organización y el orden sean

factores fundamentales. Un estándar es la mejor manera, la más práctica y

fácil de trabajar para todos, ya sea con un documento, un papel, una

fotografía o un dibujo. El principal enemigo del seiketsu es una conducta

errática, cuando se hace “hoy sí y mañana no”, lo más probable es que los

días de incumplimiento se multipliquen. Su aplicación comporta las

siguientes ventajas:

Mantener los niveles conseguidos con las tres primeras “S”.

Elaborar y cumplir estándares de limpieza y comprobar que éstos se

aplican correctamente.

Transmitir a todo el personal la idea de la importancia de aplicar los

estándares.

Crear los hábitos de la organización, el orden y la limpieza.

Evitar errores en la limpieza que a veces pueden provocar accidentes.

Para implantar una limpieza estandarizada, el procediendo puede basarse

en tres pasos:

Asignar responsabilidades sobre las 3S primeras. Los operarios deben

saber qué hacer, cuándo, dónde y cómo hacerlo.

22/121

Integrar las actividades de las 5S dentro de los trabajos regulares.

Chequear el nivel de mantenimiento de los tres pilares. Una vez se

han aplicado las 3S y se han definido las responsabilidades y las

tareas a hacer, hay que evaluar la eficiencia y el rigor con que se

aplican.

En esta parte de la metodología lo que se quieres es afianzar y controlar de

manera visual lo anteriormente implantado para preservar las altos niveles

de organización, orden y limpieza y estandarizar una metodología de

trabajo para evitar el retroceso de las tres S anteriores.

Beneficios:

Se guarda el conocimiento producido durante años de trabajo.

Se mejora el bienestar del personal al crear un hábito de

conservar impecable el sitio de trabajo en forma permanente.

Los operarios aprender a conocer en profundidad el equipo.

Se evitan errores en la limpieza que puedan conducir a

accidentes o riesgos laborales innecesarios.

La dirección se compromete más en el mantenimiento de las

áreas de trabajo al intervenir en la aprobación y promoción de

los estándares

Se prepara el personal para asumir mayores responsabilidades

en la gestión del puesto de trabajo.

Los tiempos de intervención se mejoran y se incrementa la

productividad de la planta.

Disciplina. (Shitsuke)

Shitsuke se puede traducir por disciplina y su objetivo es convertir en hábito

la utilización de los métodos estandarizados y aceptar la aplicación

normalizada. Su aplicación está ligado al desarrollo de una cultura de

autodisciplina para hacer perdurable el proyecto de las 5S. Este objetivo la

convierte en la fase más fácil y más difícil a la vez. La más fácil porque

consiste en aplicar regularmente las normas establecidas y mantener el

23/121

estado de las cosas. La más difícil porque su aplicación depende del grado

de asunción del espíritu de las 5S a lo largo del proyecto de implantación.

Esta última fase de implantación es la de reafirmación de la metodología de

las 5S, creando hábitos para asentar las 4 actividades anteriores y alcanzar

un alto nivel de calidad tanto de individuos como de procesos.

Beneficios:

Se crea una cultura de sensibilidad, respeto y cuidado de los

recursos de la empresa.

La disciplina es una forma de cambiar hábitos.

Se siguen los estándares establecidos y existe una mayor

sensibilización y respeto entre personas.

La moral en el trabajo se incrementa.

El cliente se sentirá más satisfecho ya que los niveles de

calidad serán superiores debido a que se han respetado

íntegramente los procedimientos y normas establecidas.

El sitio de trabajo será un lugar donde realmente sea atractivo

llegara cada día.

24/121

Grafico 2: Metodología 5S

25/121

Grafico 3: Desarrollo de la Fase 1

26/121

4.2. FASE 2: Diseño y desarrollo de la metodología “Evaluación y

convergencia”

El objeto de esta segunda fase es la de integrar el modelo anterior en una

metodología que se pueda adaptar al modelo de gestión de la empresa, y

para ello se ha utilizado la metodología de Evaluación y convergencia, para

ello definimos a continuación el significado de estas dos palabras en el

contexto del proyecto:

- Evaluar: Comparar el estado inicial de la empresa con respecto al

Estándar de Taller.

- Converger: Realizar visitas periódicas de reevaluación y

seguimiento para promover la mejora de la empresa y el

acercamiento al nivel de referencia que constituye el Estándar de

Taller.

EVALUACIÓN INCIAL

VISITA VISITA VISITA

CONVERGENCIA

Grafico 4: Evaluación y convergencia

Con este método lo que se observa son las desviaciones con respecto al

Estándar de Taller, y de cómo convergen hacia dicho estándar, para lograr

la percepción de la calidad a través de la percepción.

27/121

Grafico 5: Desarrollo de la Fase 2

28/121

4.3. FASE 3: Formación y concienciación del Equipo Directivo.

Esta fase es muy importante para el proyecto debido a que sin el apoyo y

concienciación del equipo directivo no se podría realizar, ya desde el

proyecto se detectan las desviaciones y las actuaciones sobre el Estándar de

Taller, pero las actuaciones sobre esas desviaciones las tienen que

acometer la empresa y para ello la empresa debe nombrar a un responsable

para poder realizar las visitas y acometer las actuaciones para llegar a la

convergencia del modelo.

La primera parte de esta fase es la de una reunión con el equipo directivo

presentando todas las fases del proyecto y las necesidades para converger

al modelo.

Estas necesidades son:

Nombrar a un responsable en la empresa que sería el encargado de

ejecutar las actuaciones, y dar soporte a las necesidades que vayan

surgiendo a lo largo de todo el proyecto. (Visitas, reuniones, etc)

Concretar una serie de fechas para las diferentas visitas pudiéndose

adaptar con las necesidades de producción y del proyecto.

Ejemplo de Cronograma del proyecto:

Mes

1 2 3 4 5 6 7 8 9 10 11 12

Modelo Estándar de

Taller

Metodología de

evaluación

Formación

Evaluación inicial

Convergencia

Informe Final

Grafico 6 : Cronograma del Proyecto

29/121

Grafico 7: Desarrollo de la Fase 3

30/121

4.4. FASE 4: Evaluación inicial.

Una vez definidos en el cronograma las fechas de las visitas, la siguiente

fase es evaluar la desviación de la situación antes de implantar esta

metodología, a esta situación se considera situación inicial.

Para poder realizar una evaluación de la desviación del modelo de Estándar

de taller se necesita una visita guiada con el responsable de la empresa, en

el cual nos daría una visión e las tareas realizadas, la historia de la

empresa, el flujo de producción, número de empleados, etc.

Para poder cuantificar la desviación del estándar de taller se crea una

herramienta, se ha utilizado una hoja de cálculo en el que a través de las

percepciones se miden los posibles puntos a de mejora de la empresa.

Esta herramienta utilizada para cuantificar las desviaciones del estándar, se

agrupan en los siguientes elementos:

Presentación de la Empresa.

El Entorno y los edificios.

Las personas.

Los productos.

Utillaje y Herramientas.

Procesos de Producción

Funcionamiento

Consideraciones comunes a todas las áreas.

Dentro de cada grupo se definen una serie de preguntas, las cuales se

puntúan en función de la prioridad de la actuación y la valoración del estado

del estándar.

Prioridad de Actuación:

31/121

Alta.

Media.

Baja

Valoración del estado del estándar

Conforme.

Aceptable.

Necesita mejoras.

Inaceptable.

No aplicable.

Una vez definido las puntuaciones se pueden cuantificar la desviación de la

empresa con respecto al Estándar de Taller, con esto tenemos una visión de

cómo va a evolucionar la empresa en el proyecto.

Ejemplo de situación inicial de la empresa:

Grafico 5: Situación Inicial

32/121

Grafico 9: Desarrollo de la Fase 4

33/121

4.5. FASE 5: Plan de visitas: reevaluación y convergencia.

Después de haber realizado la evolución inicial, se detectan las desviaciones

de la empresa sobre el estándar de taller y se proponen actuaciones para

las siguientes visitas.

En las siguientes visitas se reevalúa las desviaciones sobre el estándar y se

propone nuevas actuaciones sobre esa reevaluación para la siguientes

visitas, y cuyo objetivo es llegar a la convergencia del modelo.

Como se puede ver en la Grafico 7 la situación de la empresa va

convergiendo hacia el modelo de estándar de taller.

Un ejemplo de un reevaluación en la siguiente:

34/121

Grafico 7: Evolución del Estandar de taller

35/121

Grafico 11: Desarrollo de la Fase 5

36/121

4.5. FASE 6: Informe Final: Resultados, conclusiones y

recomendaciones

En esta última fase se presentan los resultados finales, los cambios que se

han producido desde el inicio de la implantación, las conclusiones a la que

se han llegado tras la implantación y las recomendaciones para mantener el

nivel con respecto al estándar, además de las futuras acciones que no se

hayan podido realizar por diferentes motivos.

Un ejemplo de posibles conclusiones a las que se puede llegar son las

siguientes:

Redefinición de áreas de la planta.

Estandarización de puestos de trabajo.

Identificación de áreas, zonas de trabajo, situación y estado del

material.

Mayor y mejor organización, orden y limpieza en la planta.

Eliminación de innecesarios.

Mayor información a disposición del personal relativa a producción,

productividad, calidad,..

37/121

Grafico 12: Desarrollo de la Fase 6

38/121

5. IMPLANTACIÓN DEL ESTÁNDAR DE TALLER

En este proyecto se va aplicar la metodología a 3 empresas del sector

Aeronáutico cada una con una actividad diferente dentro del proceso de

fabricación y/o montaje aeronáutico.

Aplicando la metodología a diferentes empresas, aunque sean del mismo

sector, veremos la evolución de las mismas con al implantar el estándar de

taller y podríamos concluir que podría ser independiente de la actividad de

la empresa y ver el grado de evolución de los mismos.

Para poder realizar la implantación del estándar de taller en toda la

empresa, se comenzará sectorizando la misma, con ello se obtendrá una

serie de acciones en unos puntos concretos de la empresa y esta podrá

definir responsables para cada sector para poder realizar las acciones de

mejora.

Las empresas en las que se van a aplicar la metodología son de las

siguientes actividades:

Empresa de Mecanizado

Empresa de Calderería

Empresa de Montaje

5.1. Empresa de Mecanizado

Empresa familiar, cuya principal actividad es el mecanizado de piezas tanto

para el sector aeronáutico como para el sector naval y costa con

aproximadamente 30 empleados.

Fundada en 1986, centra su actividad en la gestión integral de mecanizados

y el montaje de pequeños subconjuntos con entregas al cliente en la línea

de montaje final. Realiza trabajos para programas como C295, Cn235,

39/121

Sasemar, Eurofighter, el helicóptero Superpuma, C101, C212 ó la familia

Airbus, siendo los productos propios de EADS los que representan un mayor

peso en su facturación. Destacan la fabricación de mecanizados de aluminio

o titanio de elementos estructurales para el A380, y las piezas de ensayos

en vuelo para el A400M. Cuenta con una factoría de unos 2.500 metros

cuadrados.

La empresa consta de una zona de aparcamientos, una zona de oficinas y

una nave de producción, es de reseñar que existen varios clientes y de

varios sectores.

El primer paso para realizar el procedimiento es la sectorización de la

empresa de las zonas en el área de implantación.

5.1.1 Identificación de zonas en el área de implantación

El equipo de trabajo identificó las siguientes zonas en el área de

implantación:

Zona exterior - Aparcamiento: Zona delimitada en la parte

exterior de la nave, constituida por una zona de almacenamiento

de material en espera de retirada, una zona de almacenamiento de

viruta y el resto zona destinada a aparcamiento.

Recepción - Zona de acceso a oficinas y planta: Zona de

acceso a oficina, despachos y planta de producción.

Zona de Producción: Zona destinada a la fabricación, que

comparte con el área de calidad, laboratorio de calibración y

ensayo y ingeniería.

40/121

Inicialmente, dentro de la zona de producción se contemplaron

identificadas las siguientes zonas:

Producción unitaria.

Fresa CNC.

Zona Automoción.

Almacén.

Recepción – expedición.

Zona Mixta.

Zona Aeronáutica.

Almacén intermedio.

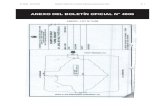

Para la mejor comprensión de las especificaciones se muestra el plano de la

nave de producción.

Imagen 1: Layout Empresa Mecanizado

41/121

Zonas sobre las que se actuará de forma especifica para acercar la situación

inicial de las mimas al estándar de taller.

5.1.2 Análisis del estado inicial de la empresa.

Para el análisis de la situación inicial de la empresa se realizó una visita

guiada por el responsable de la empresa asignado al proyecto, durante la

cual se recogieron cuantos datos fueron necesarios para la total

comprensión del flujo completo del proceso, de los distintos puestos de

trabajo y las distintas áreas que constituyen la actual planta, en definitiva

todos aquellos aspectos considerados en el estándar de taller definido.

Del análisis realizado se extrajeron aquellos aspectos que dentro de los

niveles aceptables definidos en el estándar de taller, podían ser mejorados

con mayor o menor intensidad, así como con mayor o menor prioridad.

A continuación se detallan aquellos aspectos detectados agrupados por

áreas o zonas de trabajo identificadas inicialmente:

ZONA EXTERIOR - APARCAMIENTOS:

Se detecta:

Deficiencia en el marcado de la delimitación de las plazas de

aparcamiento existentes.

Falta de señalización del timbre de acceso a la nave.

Falta de visibilidad al salir de la nave e incorporarse a la vía.

Falta de delimitación e identificación de las zonas de almacenaje

existentes.

Existencia de una cuba para depósito de escombros en zona de acceso a

oficinas.

42/121

Imagen 2: Escombros zona exterior

RECEPCIÓN - ZONA DE ACCESO A OFICINAS Y PLANTA.

Se detecta:

No existe zona de recepción de visitas como tal y el proceso que se sigue

no sigue el modelo estándar.

Falta de información relativa a la empresa en zona de espera, de entrada

o recepción.

Falta de una identificación en los distintos despachos, departamentos y

habitaciones existentes.

ZONA DE PRODUCCIÓN

Consideraciones generales al taller:

Se detecta:

Falta de identificación de las distintas Zonas / Áreas existentes.

43/121

Falta de identificación de máquinas, estanterías carros, mesas, armarios

y puestos de trabajo.

Existencia de numerosos elementos innecesarios en las distintas zonas.

Imagen 3: Elementos innecesarios

Falta de una sistemática para la disposición de una forma visual y

óptima de la documentación propia del trabajo que se realza en cada

puesto de trabajo.

Falta de un sistema informatizado de control y seguimiento del

mantenimiento de las máquinas y los extintores existentes en la planta.

Uso de un sistema de identificación de las máquinas y su mantenimiento

no acorde con las condiciones ambientales existentes.

Inadecuado seguimiento del y control del mantenimiento de los

extintores.

Falta de información gráfica de la disposición y distribución de la planta.

Existencia de material ocupando zonas de paso (pasillos).

44/121

Imagen 4: Elementos Pasillos

Falta de una estandarización de los puestos de trabajo.

Imagen 5: Ausencia estandarización

Falta de identificación del personal y el mantenimiento de una

uniformidad entre el personal.

Escasa información referente a la situación de la planta en cuanto a

calidad, producción, etc.. (tablas y gráficos con indicadores para las

distintas áreas).

Consideraciones específicos al taller:

Siguiendo la denominación inicial de las zonas y áreas existentes en la

planta, se detecta:

1.- Producción Unitaria:

Localización de maquinaria sin utilizar (afiladora rectificadora).

Disposición desordenada y poco segura de los aparatos de medida en las

mesas de trabajo.

2.- Zona Automoción.

45/121

Localización de importantes derrames taladrina en el suelo.

Localización herramientas de usos muy reducido y de tamaño

considerable en zonas de trabajo.

3.- Zona recepción / expedición.

Ausencia de separación física e incluso visual e identificación entre

ambas zonas dentro del mismo área.

Reducida identificación del estado del proceso/ producto existentes en

dicha área.

Falta de delimitación e identificación de las distintas baldas y huecos de

la estantería existente.

4.- Zona mixta

Falta de identificación de las gavetas existentes, así como una

desordenada distribución de las mismas.

Existencia de pocos indicadores. Falta de claridad en la información

expuesta.

5.- Zona Aeronáutica

Uso de material para la identificación no acorde con las condiciones de

trabajo existentes.

Cúmulo de elementos en la zona de lavado.

6.- Almacén intermedio

Dificultada al identificar y distinguir de forma visual el estado de los

productos almacenados en dicha zona.

46/121

Piezas amontonadas sobre las baldas o en cajas de cartón. Escaso uso

de gavetas.

5.1.3 Desviación inicial del Estándar de taller

Con los datos recopilados de la visita inicial se va a representar la variación

existente con respecto al estándar de taller utilizando la herramienta

definida anteriormente.

Para cuantificarla se ha desglosado en los siguientes elementos:

Presentación de la Empresa.

El Entorno y los edificios.

Las personas.

Los productos.

Utillaje y Herramientas.

Procesos de Producción

Funcionamiento

Consideraciones comunes a todas las áreas.

Representando en una gráfica los resultados de la desviación inicial respecto

al Estándar de taller:

47/121

Grafico 13: Situación inicial empresa mecanizado

5.1.4 Plan de convergencia. Definición del plan de actuaciones

Una vez analizada la situación inicial de la empresa, detectadas las

desviaciones respecto al estándar de taller, se definió junto al equipo de

trabajo y en consenso, un Plan de Acciones a acometer con el fin de reducir

las desviaciones detectadas y con ello, conseguir mantener una adecuada

imagen de sus instalaciones, transmitiendo mayor confianza y garantía a

través de la percepción que se tenga de ella.

El plan de acciones contempló las siguientes actuaciones:

ZONA EXTERIOR - APARCAMIENTOS:

Reservar dos plazas de aparcamientos para las visitas, identificándolas

como tal.

48/121

Imagen 6: Ausencia parking visitas

Revisar la delimitación de las plazas de aparcamiento existentes. Repaso

de líneas en el suelo.

Colocar un timbre a la entrada del aparcamiento en zona visible y

accesible, con identificación a modo de señal escrita o cartel.

Delimitar con línea en el suelo, la zona de almacenamiento de los

contenedores existentes, identificando mediante cartel el material

almacenado.

Retirar o colocar la cuba existente de depósito de escombros y material

desechado de los archivos en otro lugar, delimitando la zona e

identificando su contenido.

Sustituir el cartel identificativo de las oficinas por otro de mayor tamaño,

visible desde la entrada a la Planta.

Instalar un espejo a la salida del aparcamiento para facilitar la

incorporación a la carretera.

Identificar la zona de almacén de viruta mediante cartel identificativo.

RECEPCIÓN - ZONA DE ACCESO A OFICINAS Y PLANTA.

Colocar en zona visible un cartel con una pequeña presentación de la

empresa, historia, actividad, principales productos y clientes, etc.

Colocar en zona visible un plano de distribución de la planta.

Identificar los distintos departamentos mediante cartel colocado a la

entrada de cada uno, siguiendo un modelo común para todos (Calidad,

producción, archivo,.......).

49/121

Indicar en la planta baja junto a los archivos y mediante flecha o

indicación, el acceso a las oficinas.

Llevar un control de visitas. (habilitar la ventana existente a la entrada

que comunica esta con la oficina (administración) para la utilizarla como

control de acceso) o estudiar otras soluciones.

Identificar a las visitas con una tarjeta.

Mejorar la sala de reuniones. Limpieza, orden, organización.

ZONA DE PRODUCCIÓN

Consideraciones generales al taller:

Eliminar (inventariar, retirar, tirar, vender, etc) innecesarios de las

mesas, cajones, estanterías, armarios - tarea supervisada por Jefe de

Taller.

Identificar Zonas / Áreas asignando nuevas denominaciones de las

mismas que representen con mayor coherencia a las actividades

realizadas en cada una de ellas.

Identificar máquinas/ mesa de trabajo ( Número, color, nombre).

Eliminar, retirar y recolocar las herramientas existentes en las máquinas

en uso o en desuso y realizar la limpieza de las mismas.

Liberar las mesas de trabajo de los operarios. (eliminar innecesarios,

ordenar material en cajones y liberar parte superior).

Colocar los planos de la pieza que se fabrica en cada momento, en cada

puesto de trabajo y en zona visible. Asegurar que el plano de la pieza

fabricada se encuentre expuesto en zona visible de la mesa de trabajo,

al menos en el panel metálico de cada puesto. Asegurar que siempre

esté colocado en dicha zona.

Informatizar el sistema de control y seguimiento del mantenimiento de

las máquinas y cambiar el sistema de identificación actual.

Informatizar el sistema de control y seguimiento del mantenimiento de

los extintores.

50/121

Colocar un plano de distribución en planta en zona visible

(preferiblemente en zona cercada a la bajada de la escalera, de forma

que sea lo primero que se vea al bajar a la planta).

Liberar el pasillo de material, contenedores y máquinas. Desplazar y las

máquinas fuera de la línea que delimita el pasillo, mover los

contenedores fuera de las líneas y eliminar la parte de pasillo que da

acceso a la zona de tratamiento, continuando la línea longitudinal del

pasillo principal hasta el final de la nave.

Para evitar nuevas ocupaciones del pasillo por las maquinas y/o

contendores, marcar mediante ángulos las esquinas que delimitan la

máquina o contendor, indicando así su ubicación fija.

Imagen 7: Delimitación contendores

Disponer y colocar en cada puesto de trabajo un contenedor de

desperdicios.

Evitar la disposición de los trapos de limpieza en zonas visibles. Colocar

los mismos en los cajones de cada puesto de trabajo cuando no sean

usados.

Identificar al personal con tarjetas.

Revisión de la uniformidad correcta del personal de planta.

Incluir tablas y gráficos con indicadores para las distintas áreas. Las

tablas y gráficos deben aumentar considerablemente. Existe muy poca

información al respecto en la planta.

Marcar en el suelo e identificar la zona de almacenaje de viruta en el

lugar que se designe como fijo.

51/121

Propuestas específicas del taller:

Manteniendo la identificación de zonas y áreas identificadas inicialmente se

planificaron las siguientes:

1. Producción unitaria:

Retirada de la afiladora rectificadora que está sin utilizar.

Adecuar y establecer una disposición y ubicación fija para los aparatos

de medida en cada mesa de trabajo, insistiendo en la colocación de

dichos aparatos en el sitio para ello definido.

2. Zona Automoción.

Evitar derrame de taladrina en el suelo. Disponer de una sistemáticas

para su recogida periódica y colocar un dispositivo que recoja el derrame

(pequeño contendor dispuesto de tal manera que la taladrina caiga en su

interior).

Imagen 8: Derrame de taladrina

52/121

Colocar las herramientas tales como rastrillo, pala y demás en zona

definida para ello, fuera de la zona de trabajo.

3. Zona recepción / expedición.

Identificar y separar la zona de recepción de la de expedición,

identificando para ello las dos mesas, asignando y ejecutando en cada

caso, las operaciones correspondientes en una y otra.

Identificar las zonas de almacenamiento según de estado del proceso y

producto depositado.

Delimitar e identificar las distintas baldas y huecos de la estantería

existente indicando: Útiles en tránsito, productos - según el estado del

proceso en el que se encuentra.

4. Zona mixta

Identificar todas las gavetas existentes.

Agrupación de las gavetas existentes en una misma zona del área en

concreto.

Identificar las distintas estanterías, baldas y huecos, colocando para ello,

separadores.

Revisar indicadores existentes, estos deben ser claros y entendibles,

debe incluirse un texto explicativo de los valores allí indicados.

5. Zona Aeronáutica

Identificar mejor las baldas de las estanterías, utilizando material

duradero y/o resistente.

Despejar e identificar la zona de lavado.

6. Zona de verificación

53/121

Respetar las separaciones en las baladas. Colocar para ello, separadores

físicos bien identificados

Colocar gavetas azules identificadas en toda la zona para mantener

recogidas las piezas.

Distinguir entre piezas en proceso de las piezas pendientes de verificar.

Delimitar parte de la estantería e identificar el hueco correspondiente.

Finalmente se consideró oportuno redefinir las diferentes zonas o áreas que

constituyen la planta de producción, mediante una denominación más

acorde con las actuaciones y/o actividades que en cada caso se realizaban,

facilitando con ello, su localización de forma más rápida y concisa y

aportando además, información referente a las distintas actividades llevadas

a cabo en cada caso.

La distribución de las distintas áreas y zonas de la planta quedó definida de

la siguiente forma:

- Máquinas convencionales – pequeñas series.

- Centros de Fresado CNC.

- Centros de Torneado CNC.

- Centros de Torneado CNC Series mayores.

- Material Aeronáutico – Almacén.

- Almacén general y corte.

- Material productivo – Almacén.

- Material aeronáutico – Almacén Aries.

- Recepción y expediciones.

- Elementos aeronáuticos – Repaso y terminación.

- Montajes aeronáuticos – elementos equipados.

- Montaje de casquillos.

- Verificación.

5.1.5 Verificación final

54/121

Transcurrido el plazo de ejecución de las tareas definidas en el plan de

convergencia, se procedió a la verificación final del estado de las mismas.

Durante esta verificación se comprobó el cumplimiento de las actuaciones y

la consolidación de las mismas.

Fruto de dicha inspección se comprobó que el plan de convergencia había

sido completado con el cumplimento y ejecución de las medidas definidas

para ello.

La valoración obtenida tras la verificación final por parte de empresa de

mecanizado, indica el cumplimiento mayor del 90 % del Plan de

convergencia en el plazo establecido, habiendo con ello cumplido, el

objetivo inicialmente planteado en el proyecto.

En la siguiente gráfica se representa la evolución de las actuaciones

desglosado en los diferentes elementos sectorizados inicialmente:

Presentación de la Empresa.

El Entorno y los edificios.

Las personas.

Los productos.

Utillaje y Herramientas.

Procesos de Producción

Funcionamiento

Consideraciones comunes a todas las áreas.

55/121

Grafico 14: Evolución empresa mecanizado

56/121

5.1.6 Conclusiones

Como principales resultados obtenidos tras la implantación del estándar de

taller en la empresa de mecanizado, destacan las siguientes:

Redefinición de áreas de la planta.

Estandarización de puestos de trabajo.

Identificación de áreas, zonas de trabajo, situación y estado del

material.

Mayor y mejor organización, orden y limpieza en la planta.

Eliminación de innecesarios.

Mayor información a disposición del personal relativa a producción,

productividad, calidad,..

Tras la implantación del Estándar de taller en la empresa de mecanizado,

se han obtenido las siguientes mejoras, se muestran fotografías para ver la

evolución de la misma:

Organización y orden.

57/121

Imagen 9 : Evolución orden

Eliminación de elementos innecesarios en armario de puesto de

trabajo

Imagen 10 : Eliminación Innecesarios

Eliminación de innecesarios, organización y orden en mesas de

trabajo

58/121

Imagen 11 : Eliminación Innecesarios

Estandarización de puesto de trabajo. Organización y Orden

Antes

Imagen 12 : Estandarización puestos

Marcado de ubicación fija para contenedores inmóviles

Imagen 13: Delimitación contendores

59/121

Redistribución de material, ubicación del material en zona definida

para ello.

Imagen 14: Eliminación Innecesarios

Aportación de datos, gráficos, indicadores de calidad y producción en

planta

Imagen 15: Graficas e indicadores

Eliminación de innecesarios, organización y orden

60/121

Imagen 16: Eliminación Innecesarios

Las medidas adoptadas y la sistemática seguida ha quedado bajo la tutela

del equipo de trabajo interno, cuya labor de seguimiento y mantenimiento

de las medidas adoptadas, servirá para conseguir la consolidación de estas,

concienciación del personal y con ello, mantener la imagen lograda.

Se recomienda para ello, un plan de auditorias de convergencia periódicas

bajo la supervisión y responsabilidad del responsable del proyecto en la

empresa.

5.2. Empresa de Montaje

Empresa de Montaje de Aeroestructuras desarrolla su actividad desde 1995

en Andalucía, "principal polo" del sector aeronáutico en España, y cuenta

con instalaciones en Sevilla, Cádiz y El Puerto de Santa María (Cádiz). Su

plantilla está formada por 280 empleados cuya actividad principal es el

desarrollo y montaje de estructuras aeronáuticas mediante tecnologías

metálicas y en material compuesto.

La firma andaluza es proveedora en programas de referencia del sector,

como el CN235 para el que realiza el montaje estructural y equipado de

cajón central del ala; el CN295, con la integración de grupo alar, montaje

estructural y equipado de cajón central del ala; A318, A319, A320 y A321,

con el montaje estructural de la 'Sección 18'); A330 y A340, con el montaje

estructural de puerta pasajeros; y Boeing B737, para el que realiza timón

de dirección

61/121

5.2.1 Identificación de zonas en el área de implantación

En ese sentido, el equipo de trabajo identificó las siguientes zonas en el

área de implantación:

Recepción - Zona de acceso a oficinas y planta: Zona de

acceso a oficina, despachos y planta de producción.

Nave 1:

Zona A que incluye el área de Plano medio (color verde), área

de Airbus (color naranja) y área Boing (color azul), esta

última se encuentra a la espera de desalojo de maquinaría por

finalización del programa y por tanto desaparecerá.

Zona B que incluye el área de Airbus Puertas (color azul),

área de Airbus Sección 18 (color naranja).

Imagen 17: Plano nave 1 zona A empresa montaje

62/121

Imagen 18: Plano nave 1 zona B empresa montaje

Nave 2: Nave que presenta las mismas deficiencias que la

anterior, por lo que todas las incidencias detectadas en la Nave 2

se reflejan en las encontradas e indicadas en la Nave 1.

Almacenamiento material terminado.

Montaje grupo alar.

Área de sellado.

Zona futuras obras.

Zonas sobre las que se actuó de forma específica para acercar la situación

inicial de las mismas al estándar de taller.

5.2.2 Análisis del estado inicial de la empresa

RECEPCIÓN - ZONA DE ACCESO A OFICINAS Y PLANTA.

Se detecta:

Falta de información relativa a la empresa en zona de espera, de

entrada o recepción.

63/121

Ausencia de un plano de distribución de la planta actualizado en zona

visible.

Ausencia de información relativa a los certificados de calidad que

acreditan a la empresa en zona visible.

Falta de identificación del visitante de la empresa. No se identifica al

visitante de ninguna forma.

Ausencia de privacidad a la hora de comunicar las visitas desde

recepción. (se comunica la visita a través del manos libres).

Nave 1 - ZONA A.

Se detecta:

1.- ZONA GENERAL: (Pasillos, escalera, paneles ).

La disposición de las mesas de trabajo del responsable de verificación

y jefe de equipo no permite controlar y observar de un solo vistazo al

personal a su cargo, el estado de los pedidos y/o conocer la situación

del programa en marcha.

En ese sentido, además se detecta la falta de carteles identificativos

de los puestos que constituyen la zona del responsable de verificación

y jefe de equipo. Incluir etiquetas identificativas en las mesas y zona

de trabajo.

Se detecta la falta de un plano de distribución de la planta en zona

visible, preferiblemente a pie de la bajada de la escalera, que permita

al visitante una vez en planta situarse de forma rápida y clara.

Se observa una importante deficiencia en cuanto a la existencia de

paneles informativos que incluyan indicadores y ratios. Se

recomiendo la disposición de paneles por área / programa en los que

se incluyan cuadros, gráficos y tablas con indicadores (calidad,

producción,...) y ratios (productividad,..).

Se ha de tener muy en cuenta este aspecto, dado que es muy

considerado dentro del estándar de taller.

64/121

2. ZONA DE LAVADO Y PRUEBAS:

Existencia de numerosos elementos innecesarios en las mesas,

cajones, estanterías, armarios.

Existencia de numerosas herramientas encima de las máquinas,

carros y demás.

Falta de identificación en estanterías, carros, mesas, máquinas,..

Uso de las estanterías no organizado.

Existe un carro azul identificado como pulido en esta zona, no está

muy clara su utilidad.

Existencia de material de limpieza (escoba y recogedor) sin ubicación

fija.

Se localizan ropa de trabajo depositadas en las estanterías.

Se localiza una caja de cartón que contiene planos enrollados en zona

de trabajo.

Se detecta un tubo que cruza por zona de paso del área. Proteger el

tubo para evitar tropiezos o golpes, tal y como está en la zona de

paneles laterales.

Existencia de una cuba de vaciado sin ubicación fija.

El material almacenado en algunas estanterías se no se encuentra

agrupado ni recogido.

3. ZONA PLANO MEDIO (Junto a lavado y pruebas)

Existencia de herramientas sobre los largueros. (Manetas).

Existencia de elementos innecesarios en mesas, carros,

estanterías,...

Falta de identificación de los carros, mesas, estanterías,...

No existe una separación idónea entre los soportes que contienen

útiles.

Se detectan numerosos elementos almacenados sobre las baldas

situadas bajo la estructura de la grada existente.

Se detecta la utilización de códigos de colores que han quedado

obsoletos no correspondiendo con la zona que ocupa.

65/121

Existencia de mangueras no recogidas, esparcidas por el suelo.

Se localizan cajas de cartón en las estanterías utilizadas para

almacenamiento de normales.

Proteger los tubos que circulan por el suelo, evitando tropiezos y

golpes, tal y como está en la zona de paneles laterales.

Existencia de aspiradores en la zona de paso.

Se observa un deterioro importante en el material protector de la

superficie de las mesas de trabajo.

4. ZONA PLANO MEDIO (Junto al almacén)

Falta de identificación en todos los carros, estanterías y baldas

existentes en la zona.

Falta de identificación del contenido de los carros y sin ubicación fija.

Imagen 19: ausencia identificación

Se detectan carteles identificativos no actualizados Ej. Plano medio

ase identifica como CNB-235 cuando debería indicar CN –235 / 295.

Se localizan Útiles de izado sin ubicación fija.

5. ZONA AIRBUS.

Se detecta falta de delimitación entre el área Boing (naranja) y la

zona Plano medio (verde).

Existencia de elementos innecesarios en mesas, carros,

estanterías,...

66/121

Falta de identificación de los carros, mesas, estanterías,...

Se observa un deterioro importante en el material protector de la

superficie de las mesas de trabajo.

Existencia de mangueras no recogidas, esparcidas por el suelo.

Eliminar innecesarios de las estanterías y carros existentes.

Se localizan cajas de cartón en las estanterías utilizadas para

almacenamiento de elementos.

Se localizan la existencia de extintores sin cartel identificativo.

Existencia de contenedores sin ubicación fija.

Existencia de cajas de material situadas directamente sobre el suelo.

Imagen 20: innecesarios

ZONA BOEING.

Se detecta falta de protección en las estanterías de los largueros.

Falta de identificación adecuada de los largueros.

Falta de identificación de la zona de almacenamiento de largueros

Nave 1 - ZONA B

Se detecta:

1. ZONA GENERAL: (Pasillos, escalera, paneles ).

67/121

Se observa una importante deficiencia en cuanto a la existencia de

paneles informativos que incluyan indicadores y ratios.

Se detecta en toda la zona un elevado uso de espacio para el

almacenamiento de material en tránsito, material para verificación,

para inspección del clienta o pendiente de envío.

El material almacenado en las condiciones anteriores, no es

identificado según su estado.

Se detecta material almacenado en zona reservada para la circulación

de maquinaria y/o paso de personas. (zona media de separación

entre Zona A y Zona B).

2. ZONA AIRBUS SECCIÓN 18:

Se detecta la existencia en la zona una grada de recanteo sin

actividad. La actividad que se realiza en esta grada se lleva a cabo en

la nave que dispone la empresa en Cádiz. Las herramientas, utillajes

y normales utilizables en dicha zona se encuentran colocadas en la

posición y ubicación prefijada, protegidas con plásticos y materiales

diversos para evitar la entrada de polvo y deterioro por desuso.

Se localiza una zona colindante a la grada de recanteo sin un uso

prefijado.

Existencia de numeroso material terminado y embalado sin ubicación

fija.

Existencia de elementos innecesarios en mesas, carros,

estanterías,...

Falta de identificación de los carros, mesas, estanterías,..

Existencia de herramientas encima de las máquinas, carros y demás.

Se detecta el almacenamiento de material en una estructura bajo una

identificación errónea, correspondiente a un material distinto al

almacenado.

Se detecta un almacenamiento de numerosos bidones en la zona final

sin ubicación fija y sin identificación.

68/121

Imagen 21: innecesarios

Se detecta la existencia de tubos que cruza en distintas zonas de

paso del área.

3. ZONA AIRBUS PUERTAS

Existencia de elementos innecesarios en mesas, carros,

estanterías,...

Falta de identificación de los carros, mesas, estanterías,...

Falta de delimitación de las zonas A y B.

Se detecta la falta de protección en algunos operarios en las zonas

que así lo requerían, aún cuando disponen de la protección necesaria.

Se observan cajas de herramientas identificadas como “personal” que

no dan información específica de su propietario o personal usuario de

la misma.

Se detecta la falta de la tapa protectora en el cuadro eléctrico.

Se observa como los operarios solicitan en algunos casos a otro

operario perteneciente a otra zona diferente el uso de una

herramienta.

Falta de homogeneidad en los Par-number de las gavetas de

normales.

Falta de ubicación fija e identificada de un espacio para el

almacenamiento de material a la espera de pintura. Éste en principio

queda a la intemperie para en caso de lluvia disponga de una zona de

almacenaje provisional.

69/121

Falta de identificación de la caseta de mantenimiento.

Falta de identificación de todas las taquillas existentes de almacenaje

de material (boquillas, émbolos, cartuchos grandes, tarrinas,...).

Falta de identificación de las oficinas situadas en la zona superior de

la zona de puertas, que permita ser visible desde la zona inferior.

4. ZONA EXTERIOR

Falta de Definición e identificación de una zona exterior para el

apilamiento de estructuras de almacenamiento.

Zona de espera de material para pintura se encuentra sin protección

ante las inclemencias del tiempo.

Imagen 22: Almacenamiento exterior

Nave 2

Se detecta:

Al tratarse de una zona de almacenamiento mayoritariamente, aunque en

su última zona se realizan trabajos finales, las actuaciones e incidencias

detectadas coinciden plenamente con las detectadas en la nave 1. En ese

sentido, para evitar repeticiones en el informe, se plasmará en el plan de

convergencia las actuaciones generales propuestas que serán abordables en

las dos naves, por igual.

70/121

5.2.3 Desviación inicial del Estándar de taller

Con los datos recopilados de la visita inicial se va a representar la variación