Diagrama de Pareto

-

Upload

ivan-figueroa -

Category

Documents

-

view

964 -

download

2

Transcript of Diagrama de Pareto

Iván Figueroa

Unidad II. Herramientas Estadísticas Básicas para la Calidad

Diagrama de Pareto

HERRAMIENTAS ESTADÍSTICAS BÁSICAS PARA LA CALIDAD

Identificar las Herramientas Estadísticas Básicas con las que se puede tratar el problema de Calidad.

OBJETIVO

• Diagrama de Pareto.

• Diagrama de Ishikawa (Causa – Efecto).

• Gráficas de Control.

• Capacidad de Proceso.

• Propuesta de acciones sobre los gráficos.

CONTENIDO

LAS 7 HERRAMIENTAS BÁSICAS PARA LA CALIDAD

• Diagrama de Pareto.

• Diagrama de Ishikawa (Causa – Efecto).

• Hoja de Comprobación o de chequeo

• Gráficas de Control.

• Estratificación.

• Histogramas

• Diagramas de Dispersión

• DIAGRAMA DE PARETO.

• DIAGRAMA DE ISHIKAWA (CAUSA – EFECTO).

• HISTOGRAMAS

Es una gráfica de barras que permite describir el comportamiento de un conjunto de datos en cuanto a su tendencia central, forma y dispersión.

Se utiliza para priorizar los problemas o las causas que los generan.

Es un método gráfico que refleja la relación entre una característica de calidad (generalmente un área problemática) y los factores que posiblemente contribuyan a que existe.

• GRÁFICAS DE CONTROL.

Es una gráfica lineal en la que se han determinado estadísticamente un límite superior (límite de control superior) y un límite inferior (límite de control inferior) a ambos lados de la media o línea central.

Es el estudio de 2 variables. Se utilizan para estudiar la variación de un proceso y determinar a que obedece esta variación.

• DIAGRAMAS DE DISPERSIÓN

• HOJA DE COMPROBACIÓN O DE CHEQUEO

También llamada registro, sirve para reunir y clasificar las informaciones según determinadas categorías, mediante la anotación y registro de sus frecuencias bajo la forma de datos.

Una vez que se ha establecido el fenómeno que se requiere estudiar e identificadas las categorías que lo caracterizan, se registran estas en una hoja, indicando la frecuencia de la observación.

Es lo que clasifica la información recopilada sobre una característica de calidad.

• ESTRATIFICACIÓN.

La idea central del diagrama de Pareto es localizar los pocos defectos, problemas o fallas vitales para concentrar los esfuerzos de solución o mejora en éstos. De esta manera, sirve para seleccionar el problema que es más conveniente atacar.

Conocido como la “Ley 80-20” o “Pocos Vitales, muchos triviales”, el cual reconoce que unos pocos elementos (20%) generan la mayor parte del efecto (80%); el resto de los elementos generan muy poco del efecto total.

DIAGRAMA DE PARETO.

Se puede aplicar a todo tipo de problemas: calidad, eficiencia, seguridad, producción, etc.

1. Decidir y delimitar el problema o área de mejora que se va a atender, además de tener claro que objetivo se persigue.

Pasos para la construcción de un Diagrama de Pareto

2. Con base en lo anterior, discutir y decidir el tipo de datos que se van a necesitar y los posibles factores que sería importante estratificar.

3. Si la información se va a tomar de reportes anteriores o si se va a recabar, definir el periodo del que se tomaran los datos y determinar quién será responsable de ello.

4. Al terminar de obtener los datos, construir una tabla donde se cuantifique la frecuencia de cada defecto, porcentaje, y demás información necesaria.

5. Representar gráficamente la información de la tabla obtenida en el paso anterior:

6. Construir una gráfica de barras, tomando como altura de cada barra el total de defectos correspondientes.

7. Con la información del porcentaje acumulado, se gráfica una línea acumulada.

8. Interpretar el Diagrama de Pareto, y en caso de ser necesario, hacer un segundo análisis de Pareto con la categoría predominante, para hacer un análisis de segundo nivel para localizar los factores que influyen más en el mismo.

El lado izquierdo será el eje vertical que determinará la importancia de cada categoría, se marca el inicio con un cero y al final con el total acumulado de defectos.

El lado derecho representa la escala porcentual, iniciando con 0% y terminando en la parte superior con 100%.

Se divide el eje horizontal en intervalos iguales como categorías sean consideradas.

Pasos para la construcción de un Diagrama de Pareto

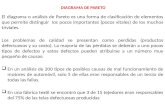

EJERCICIOEJERCICIO

Defecto Frecuencia

Aumento de la temperatura del refrigerante

40

Rotación no uniforme 17

Fuga del refrigerante 20

No gira 8

Otras 5

El polvo del esmerilado no se elimina 60

TOTAL 150

Los datos reseñados en la tabla, se refieren a los resultados de una inspección

hecha a la descompostura de una esmeriladora, durante tres meses consecutivos .

Con esta información se hará, paso a paso, un diagrama de pareto.

Defecto Frecuencia% Frecuencia

Relativo% Frecuencia

Acumulado

El polvo del esmerilado no se elimina 60 40 % 40 %

Aumento de la temperatura del refrigerante

40 26,66 % 66,66

Fuga del refrigerante 20 13,33 % 79,99

Rotación no uniforme 17 11,33 % 91,32

No gira 8 5,33 % 96.65

Otras 5 3,33 % 99.98

TOTAL 150 99,98 -

1. ORDENAR DE FORMA DESCENDENTE LOS DEFECTOS ANALIZADOS, BASÁNDOSE EN LAS FRECUENCIAS ABSOLUTAS Y CALCULAR LAS FRECUENCIAS ACUMULADAS COLOCÁNDOLAS EN UNA COLUMNA ADICIONAL.

0

25

50

75

100

125

150

A B C D E F

Defectos clasificados

Fre

cu

en

cia

s a

bs

olu

tas

0102030405060708090100

%

2. DIBUJAR LOS EJES DE COORDENADAS

0

25

50

75

100

125

150

A B C D E F

Defectos Clasificados

Fre

cu

en

cia

Ab

so

luta

0

20

40

60

80

100

%

El polvo del esm. no se elim.

Aumento en la temp. del refrig.

Fuga del refrigerante

Rotación no uniforme

No gira

Otras

3. CONSTRUIR UN HISTOGRAMA

0

25

50

75

100

125

150

A B C D E F

Defectos Clasificados

Fre

cu

en

cia

Ab

so

luta

0

20

40

60

80

100

%

El polvo del esm. no se elim.

Aumento en la temp. del refrig.

Fuga del refrigerante

Rotación no uniforme

No gira

Otras

4. DIBUJAR UNA POLIGONAL ABIERTA

Se puede observar que la falla que se da con mayor frecuencia es la A

(el polvo del esmerilado no se elimina), seguida de la B (aumento de la

temperatura del refrigerante) y la C (fuga del refrigerante),

constituyendo estas el 80% de las fallas y el 20% de las causas

vitales, por lo tanto son las primeras que deben atacarse.

5. ANÁLISIS

6. PROPUESTA

El personal del área enumera las principales causas que pueden estar incidiendo sobre el problema

En el Departamento de Sistemas existen paralizaciones de trabajo debido a fallas de ciertas máquinas. Se decide analizar este problema para tomar decisiones encaminadas a solucionarlo.

Para constatar tales apreciaciones, se decide recolectar datos en cualquiera de los dos turnos (matutino-vespertino) de forma aleatoria durante 8 horas, en cada uno de los cuatro días determinados como período de recolección.

• Interrupción de la energía eléctrica.

• Manejo incorrecto por parte del operador.• Programa inadecuado• Falta de mantenimiento• Virus en el sistema

• Otros

EJERCICIOEJERCICIO

Causas de paralización de trabajo

Datos Ordenados

% frecuencia de la causa X 100Total de la frecuencia

CausasTiempo de paralización del trabajo (en minutos)

(f)

% Relativo de tiempo de Paralización

% Relativo Acumulado

Falta de Mantenimiento

202 41.40 % 41.40 %

Programa inadecuado

114 23.40 % 64.80 %

Interrupción de energía eléctrica

92 18.80 % 83.60 %

Manejo incorrecto del aprendizaje

45 9.20 % 92.80 %

Virus en el sistema 19 3.90 % 96.70 %

Otros 16 3.30 % 100.00 %

TOTAL 488 100.00 %

Obtención del porcentaje relativo

% 202 X 100488

= % 20200488

= 41.39 %% 92 X 100

488= % 9200

488= 18.80 %

De los pocos vitales, se deberá determinar la factibilidad de atacar éstos.

Construcción del Diagrama y determinación de “Pocos Vitales”

Interpretación

• Se puede observar que el mayor tiempo de paralización del trabajo (202) corresponde a la falta de mantenimiento, siendo el 41.40 % atribuible a esta causa.

• Por lo que si se elabora un programa de mantenimiento se eliminará el 80 % de las causas.

FA

LT

A D

E

MA

NT

EN

IMIE

NT

O

0

100

200

300

400

500

PR

OG

RA

MA

IN

AD

EC

UA

DO

INT

ER

RU

PC

IÓN

DE

E

NE

RG

ÍA

EL

ÉC

TR

ICA

MA

NE

JO

INC

OR

RE

CT

O D

EL

O

PE

RA

DO

RV

IRU

S E

N E

L

SIS

TE

MA

OT

RO

S

100 %

80 %

60 %

40 %

20 %

488POCOS

VITALES

Quedaron burbujas: 212 Pintura desvaída: 582 Chorreaduras: 227 Pintura en exceso: 109 Salpicaduras: 141 Pintura Mala: 126 Rayaduras: 434 Otros: 50

Los rechazos por errores en la pintura de carros para podar césped fueron en el lapso de un mes los siguientes:

Construya un Diagrama de Pareto para determinar las principales causas de los errores en la pintura de los carros.

EJERCICIOEJERCICIO

Primer Paso: Ordenar los Datos

Causas del Rechazo Rechazos

Pintura desvaída 582

Rayaduras 434

Chorreaduras 227

Quedaron burbujas 212

Salpicaduras 141

Pintura Mala 126

Pintura en exceso 109

Otros 50

Total 1881

Causas del Rechazo Rechazos% Relativo Rechazos

Pintura desvaída 582 30,94%

Rayaduras 434 23,07%

Chorreaduras 227 12,07%

Quedaron burbujas 212 11,27%

Salpicaduras 141 7,50%

Pintura Mala 126 6,70%

Pintura en exceso 109 5,79%

Otros 50 2,66%

Total 1881 100,00%

Segundo Paso: Calcular el Porcentaje de Rechazos Relativos

Causas del Rechazo Rechazos% Relativo Rechazos

% Acumulado Rechazos

Pintura desvaída 582 30,94% 30,94%

Rayaduras 434 23,07% 54,01%

Chorreaduras 227 12,07% 66,08%

Quedaron burbujas 212 11,27% 77,35%

Salpicaduras 141 7,50% 84,85%

Pintura Mala 126 6,70% 91,55%

Pintura en exceso 109 5,79% 97,34%

Otros 50 2,66% 100,00%

Total 1881 100,00% -

Tercer Paso: Calcular el Porcentaje de Rechazos Acumulados

434

227 212141 126 109

50

582

100,00%

54,01%

66,08%

77,35%

84,85%

91,55%97,34%

30,94%

0

475

950

1425

1900

P inturadesvaída

Rayaduras Chorreaduras Quedaronburbujas

Salpicaduras P intura Mala P intura enexceso

Otros

0%

20%

40%

60%

80%

100%

Rechazos % Acumulado Rechazos

Cuarto Paso: Construir el Diagrama de Pareto

GRACIAS POR SU ATENCIÓN