Diagrama de pareto. marylena lantieri

-

Upload

marylenaltr -

Category

Documents

-

view

660 -

download

1

Transcript of Diagrama de pareto. marylena lantieri

República Bolivariana de Venezuela

Ministerio del Poder Popular para la Educación Superior

Universidad “Valle del Momboy”

Facultad de Ingeniería

Carvajal Edo. Trujillo

Análisis de casos

Herramientas clásicas de la calidad.

Practica 2 “Diagrama de Pareto”

Alumno: Marylena Lantieri

CI: 23776413

Cátedra: Filosofía de la Calidad

Prof. Elías Cardona

Febrero, 2013

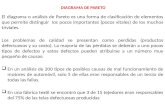

Problema #6

Para poder determinar cuál es el problema debemos previamente realizar un análisis de Pareto completo que a continuación se presenta:

Problemas Número de veces que se presenta

%Porcentaje acumulado

% Porcentaje

Número acumulado 80-20

Porosidad 75 51% 51% 75 80%Llenado 44 81% 30% 119 80%

Maquinado 18 93% 12% 137 80%Ensamble 9 100% 6% 146 80%

Total 100% 100% 146 Estatificación de problemas:

Tabla I

La estratificación realizada nos permite clasificar los datos presentados, ahora procedemos a elaborar el Pareto de 1er Nivel para identificar el primer problema.

Gráfico de Pareto

Porosid

ad

Llenad

o

Maquinad

o

Ensam

bleTo

tal0

20

40

60

80

100

120

140

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

Numero de veces que se presenta%Porcentaje acumulado 80-20

Gráfico 1

Análisis.

Como puede observarse en el Diagrama de Pareto ( Gráfico 1) antes mostrado el mayor problema que se presenta en la fábrica de válvulas en el porosidad con un 75 y 51 % con respecto al total de los datos. Para poder encontrar las principales pistas que permitan hallar la causa principal del problema es necesario elaborar un Pareto de 2do nivel para causas previamente mencionadas y como antesala pudiera elaborarse un Diagrama de Pareto para las zonas de moldaje y verificar en cuál de ellas se presenta con mayor frecuencia el problemas, enfocando este punto se procedería a estudiar las causas principales en la zona en la cual se detectó el mayor número de problemas, lo cual pudiera resolverse con otras herramientas clásicas del control como lo es el Diagrama Causa y Efecto.

El diagrama que se sugiere se presenta a continuación:

Estratificación por zonas

Zonas Numero de ProblemasPorcentaje acumulado Porcentaje

Numero de problemas acumulados

Zona1 70 48% 48% 70Zona2 41 76% 28% 111Zona3 35 100% 24% 146Total 146 100% 100% 146

Tabla II

Gráfico de Pareto

Zona1 Zona2 Zona30

20

40

60

80

100

120

140

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

Numero de Problemas% Porcentaje acumulado80-20

Gráfico 2

Con la estratificación realizada y el respectivo Diagrama de Pareto hemos detectado la zona principal donde se concentra el mayor numero de problemas en fabrica de válvulas, lo cual es una pista para encontrar la causa principal del problema.