Diseño de una planta para la producción de Acetona ...148.206.53.84/tesiuami/UAMI16925.pdf ·...

Transcript of Diseño de una planta para la producción de Acetona ...148.206.53.84/tesiuami/UAMI16925.pdf ·...

UNIV RSIOAD UTÓ O TROPOLITA A U IOAD tZTAPAlAPA

INGENIERÍA QUÍMICA .,

PROYECTO TERMINAL

Diseño de una planta para la producción de Acetona, Butanol y Etanol a través de una ruta

biológica

Autores Lisette Samarti Ríos Maribel Sánchez Morales Sandra Avalas Farfán

Asesores

Dr. Ricardo ~odriguez Dra. Divanery Rodríguez Gómez

México, D.F. a 14 de Julio del 2014.

1

Contenido Resumen ejecutivo .................................................................................................. 5

Justificación general ............................................................................................. 6

Objetivo general ................................................................................................... 6

Capítulo 1 ................................................................................................................ 7

1.1. Introducción del capítulo 1 ...................................................................... 8

1.2. Justificación del capítulo 1 ...................................................................... 9

1.3. Objetivos del capítulo 1 ........................................................................... 9

1.3.1. Objetivo general ................................................................................... 9

1.3.2. Objetivos específicos ........................................................................... 9

1.4. Oferta y demanda de productos ............................................................ 10

1.4.1. Principales productores ..................................................................... 11

1.5. Proyecciones a futuro ........................................................................... 11

1.6. Proceso de producción de Acetona, butanol y etanol ........................... 12

1.7. Aspectos de seguridad y ambientales .................................................. 13

1.7.1. Evaluación toxicológica ..................................................................... 13

1.7.2. Impacto ambiental ............................................................................. 14

1.7.3. Legislación ambiental vigente y normas ............................................ 14

1.8. Ubicación geográfica de la planta ......................................................... 16

1.8.1. Características de la Ubicación de la Planta ..................................... 17

1.9. Conclusión del capítulo 1 ...................................................................... 17

Capítulo 2 Desarrollo experimental ....................................................................... 19

2.1. Introducción capítulo 2 ................................................................................ 20

2.1.1. Pretratamiento ..................................................................................... 21

2.1.2. Técnica de DNS o método de Miller ..................................................... 23

2.1.3. Hidrólisis enzimática ............................................................................. 23

2.1.4. Fermentación de acetona, butanol y etanol ......................................... 24

2.2. Objetivos de la etapa experimental ............................................................. 27

2.2.1. Objetivo general .................................................................................... 27

2.2.2. Objetivos específicos ............................................................................ 27

2.3. Metodología y resultados ............................................................................ 27

2.3.1. Sustrato ................................................................................................ 27

2.3.2 Pretratamiento del bagazo de caña ....................................................... 29

2.3.4. Toxicidad .............................................................................................. 34

2

2.3.5. Hidrólisis enzimática ............................................................................. 35

2.3.6. Fermentación ABE (acetona, butanol y etanol) .................................... 36

2.5. Resumen de resultados .............................................................................. 42

2.6. Conclusiones............................................................................................... 43

Capítulo 3 Síntesis y diseño a escala industrial ................................................... 45

3.1. Introducción capítulo 3 ................................................................................ 46

3.2. Objetivos del capítulo 3 ............................................................................... 46

3.2.1 Objetivo general ..................................................................................... 46

3.2.2 Objetivos particulares ............................................................................ 46

3.3. Balance de materia ..................................................................................... 47

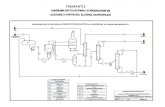

3.4. Simulación del proceso ............................................................................... 48

3.4.1. Pretratamiento ...................................................................................... 49

3.4.2. Neutralización ....................................................................................... 49

3.4.3. Inóculo .................................................................................................. 50

3.4.4. Hidrólisis enzimática ............................................................................. 50

3.4.5. Fermentación ABE ................................................................................ 50

3.4.6. Proceso de separación y purificación ................................................... 51

3.5. Análisis e integración energética en el proceso .......................................... 54

3.6. Descripción de los equipos ......................................................................... 58

3.6.1 Equipos mayores ................................................................................... 58

3.6.2. Equipos menores .................................................................................. 64

3.7. Análisis económico ..................................................................................... 64

3.7.1. Costo de equipo .................................................................................... 64

3.7.2. Capital de inversión .............................................................................. 65

3.7.3. Costo de mano de obra ........................................................................ 66

3.7.4. Costos de operación ............................................................................. 66

3.8 Rentabilidad ................................................................................................. 67

3.9. Análisis ambiental ....................................................................................... 68

3.10. Diseño de la planta a nivel escala ............................................................. 68

3.10. Conclusiones del capítulo 3 ...................................................................... 69

Anexo A ................................................................................................................. 71

Propiedades físicas y químicas de productos .................................................... 71

Anexo B ................................................................................................................. 73

Humedad del bagazo de caña. .......................................................................... 73

Anexo C ................................................................................................................ 75

3

Determinación porcentual de celulosa, hemicelulosa y lignina. ......................... 75

Anexo D ................................................................................................................ 77

Preparación de soluciones ................................................................................. 77

Anexo E ................................................................................................................. 81

Volúmenes de muestra líquida, volumen de NaOH y pH ................................... 81

Anexo F ................................................................................................................. 84

Curvas de glucosa ............................................................................................. 84

Anexo G ................................................................................................................ 88

Concentración de glucosa en g/L obtenida después del pretratamiento ........... 88

Anexo H .............................................................................................................. 101

Estimación de la concentración de biomasa .................................................... 101

Anexo I ................................................................................................................ 108

Cuantificación de pH para las fermentaciones 1 y 2 ........................................ 108

Anexo J ............................................................................................................... 112

Cuantificación de absorbancia en fermentación 1 y 2. ..................................... 112

Anexo K ............................................................................................................... 116

Estimación de los parámetros cinéticos de la fermentación ABE .................... 116

Anexo L ............................................................................................................... 117

Estimación de la velocidad específica de crecimiento (μ) ................................ 117

Anexo M .............................................................................................................. 119

Cuantificación de productos (acetona, butanol y etanol) obtenidos durante la fermentación 1 y 2............................................................................................ 119

Anexo N .............................................................................................................. 129

Equipos utilizados en la parte experimental ..................................................... 129

Espectrofotómetro ........................................................................................ 129

Autoclave ...................................................................................................... 129

Anexo O .............................................................................................................. 130

Análisis energético ........................................................................................... 130

Anexo P ............................................................................................................... 133

Determinación de la cinética para los tres reactores principales del proceso .. 133

Reactor de pretratamiento. .............................................................................. 133

Hidrólisis enzimática ........................................................................................ 134

Fermentación ................................................................................................... 135

Anexo Q .............................................................................................................. 137

Dimensiones de los equipos ............................................................................ 137

4

Tanques ........................................................................................................ 137

Columnas ...................................................................................................... 139

Referencias ......................................................................................................... 140

5

Resumen ejecutivo El consumo de energía se ha incrementado en el último siglo, ocasionado especialmente por el crecimiento de la población y la industrialización de muchas ciudades. Además, el abuso del petróleo como energético principal ha ocasionado el aumento en el precio de sus derivados y las crecientes consecuencias sobre el calentamiento global y los cambios ecológicos (Martínez y Morales, 2009). Por lo que desde hace algunos años, distintas naciones han incursionado en la búsqueda de fuentes alternas de energía. Por las mismas razones, es necesario que México acelere el desarrollo de nuevas tecnologías para la producción de biocombustibles de segunda generación tales como bioetanol, biobutanol, biometanol, etc., a partir de biomasa, la cual es obtenida a partir de residuos agroindustriales, como el bagazo de caña, rastrojo de maíz, etc. El bagazo de caña de azúcar es un residuo de la producción azucarera que se genera de la molienda de la caña de azúcar en los ingenios azucareros. Este residuo generalmente se quema para producir una cierta cantidad de energía. En el presente informe se propone una alternativa para obtener acetona, butanol y etanol, partir del bagazo de caña de azúcar mediante la fermentación, utilizando como microorganismo el Clostridium acetobutylicum. El butanol al igual que el etanol puede ser adicionado a la gasolina como elemento oxigenante, además que se puede reducir las emisiones de CO2 al medio ambiente, en comparación con los combustibles fósiles. La acetona puede ser vendida para la industria química y cosmetológica.

6

Justificación general En México, sólo el 9.5% de la oferta total de energía es renovable (SENER, 2013). Además, dicha energía renovable es fundamentalmente hidráulica, solar y eólica. Hasta el momento no hay producción comercial de biocombustibles a partir de cultivos agrícolas o forestales (Villalpando y Octavio, 2008). Recientemente se ha prestado atención a la producción de los biocombustibles debido a la reducción de las reservas de petróleo, el aumento en el precio de los combustibles fósiles y el efecto ambiental negativo que causan debido a las emisiones de gases de efecto invernadero (GEI). Ante esta situación, resulta inevitable la búsqueda de alternativas para la producción de biocombustibles (bioetanol, biobutanol, biometanol, etc.) utilizando los residuos agroindustriales generados en México.

Objetivo general Diseñar una planta para la producción de acetona, butanol y etanol a través de una ruta biológica utilizando Clostridium acetobutylicum. Con capacidad de 2,011 ton/año de acetona, butanol y etanol.

8

1.1. Introducción del capítulo 1 Actualmente, el 16.6% del consumo mundial de energía primaria proviene de fuentes renovables como la energía eólica, geotérmica, hidráulica, mareomotriz, solar y la biomasa. Del total del consumo de energía renovable, sólo el 10% corresponde a la producida a partir de residuos agroindustriales. Para el 2040 se espera que dicho consumo sea del 24.6% (3,271 millones de toneladas equivalentes de crudo) (Dürre, 2007). A nivel Federal, México ha presentado diversas leyes y propuestas con el fin de contribuir al desarrollo sostenible, por ejemplo, las propuestas en el Plan Nacional de Desarrollo (PND) 2013-2018 (Plan Nacional de Desarrollo 2013-,2018) y recientemente el 6 de Junio de 2012, el gobierno de México publicó la Ley General de Cambio Climático en el Diario Oficial de la Federación (Ley General de Cambio Climático, 2012), donde se establecieron diversas tareas respecto al direccionamiento a nivel federal, las entidades federativas y los municipios en materia de mitigación y adaptación al cambio climático. Los biocombustibles generados a partir de biomasa, son empleados como combustible para el transporte, siendo los componentes de mayor atención en este rubro, el bioetanol y el biodiesel en cuanto a su desarrollo e investigación. Se prevé un crecimiento del sector para 2015 y 2020 de 18 y 30 millones de TEP (toneladas equivalentes de petróleo), respectivamente. Los principales países productores y consumidores son Alemania, Francia, España, Italia, Reino Unido, Polonia, Dinamarca, Estados Unidos, etc. (IIE, 2015). En México la producción de energía a partir de biomasa cubre apenas el 2.5 % del consumo nacional (IIE, 2015) y ha sido tradicionalmente aportada por la leña y el bagazo de caña, existiendo otras fuentes importantes todavía sin aprovechar, como los residuos forestales, aguas residuales, basura urbana y residuos agropecuarios. Una de las alternativas energéticas a partir de biomasa residual (como los residuos agroindustriales) es la producción de biocombustibles de segunda generación, tales como el bioetanol, biobutanol, biodiesel, biometanol, etc. Entre la diversa gama de biocombustibles, el biobutanol puede ser utilizado como aditivo de los combustibles líquidos (gasolina) debido a sus diversas ventajas como son: la alta capacidad de mezclado, mayor contenido energético en comparación con el bioetanol (Dürre, 2007), etc. La tecnología y aplicación de la fermentación ABE para la producción de biobutanol como el combustible del futuro presenta en la actualidad gran desarrollo y es objeto de investigación alrededor del mundo por empresas como DuPont y British Petroleum (Jaramillo y Cardona, 2011). A nivel mundial la producción de acetona, butanol y etanol (ABE) a través de la fermentación de azúcares (obtenidos de residuos agroindustriales como rastrojo de maíz, caña de azúcar, etc.) es un proceso que se ha estudiado a escala de laboratorio, pero su análisis a escala industrial aún no ha sido completamente investigado.

9

En México no existe una planta de producción de ABE, por lo que deben ser adquiridos y transportados desde el extranjero, resultando contraproducente con su objetivo de pretender disminuir las emisiones de CO2, generados por combustibles fósiles. Por lo tanto, es necesario que México incremente el desarrollo de nuevas tecnologías para la producción de biocombustibles de segunda generación, utilizando residuos agroindustriales generados en el país, por ejemplo los residuos de caña de azúcar.

1.2. Justificación del capítulo 1 El biobutanol es un biocombustible que ofrece grandes ventajas en virtud de sus características físico-químicas, materias primas de origen, costos de producción relacionados y efectos ambientales, entre muchas otras. En el mundo se lleva a cabo gran cantidad de estudios para desarrollar la producción a gran escala de biobutanol a partir de biomasa lignocelulósica (Domínguez et al., 2011). El bagazo se obtiene como subproducto o residuo de la molienda de la caña de azúcar en las centrales azucareras, representa aproximadamente entre el 25 y 40 % del total de la materia prima procesada, dependiendo del contenido de fibra de caña y la eficiencia en la extracción del jugo (Pernalete et al., 2008). Dada la importancia de la producción de biocombustibles de segunda generación (butanol y etanol), es decir, utilizando fuentes que no compitan con los requerimientos de alimentación de la población como el maíz, semillas oleaginosas, entre otros; es importante evaluar la factibilidad de la demanda, situación actual y proyecciones a futuro para la producción de acetona, butanol y etanol utilizando residuos agroindustriales.

1.3. Objetivos del capítulo 1

1.3.1. Objetivo general Realizar un análisis económico, ambiental y social de las principales etapas implementadas en la producción de acetona, butanol y etanol por vía biotecnológica.

1.3.2. Objetivos específicos

Evaluar la rentabilidad y la economía del proceso de producción de acetona, butanol y etanol a partir de los residuos de la industria azucarera.

Determinar la ubicación de la planta, considerando aspectos ambientales, sociales y económicos.

10

Evaluar la oferta y la demanda, así como los posibles productores del proceso de producción de acetona, butanol y etanol, para estimar las proyecciones a futuro del proceso.

Determinar las etapas más relevantes del proceso de producción de acetona, butanol y etanol;

Evaluar los aspectos ambientales y de seguridad del proceso.

1.4. Oferta y demanda de productos La tecnología y los productos ABE se utilizan en una gran variedad de mercados, incluyendo recubrimientos, adhesivos, tintas, polímeros, plásticos y como aditivo en gasolinas. Como mezcla de combustibles, el biobutanol representa una oportunidad de mercado de aproximadamente 80 mil millones de dólares equivalentes a 159 teralitros por año (Butanol, 2013). En 2010, el mercado mundial de biobutanol fue de 2.8 millones de toneladas, con un valor estimado aproximadamente de 5 mil millones de dólares. Se espera que el crecimiento medio sea en 3.2% anual, donde la demanda se concentra en América del Norte (28%), Europa Occidental (23%) y el Norte de Asia Oriental (35%) (Green, 2011). Por otra parte, la acetona es uno de los disolventes generales que más empleo tienen en la técnica industrial y profesional, debido a sus excelentes propiedades disolventes. Es un eficaz quitamanchas y es muy utilizado para quitar el esmalte de las uñas. La aplicación más importante de la acetona se encuentra en la fabricación de Metil metacrilato (MMA), mercado que experimenta una demanda creciente (3% anual) desde el 2002 por el incremento en los usos del Polimetilmetacrilato (PMMA), un material antifragmentación alternativo al vidrio en la industria de la construcción.

La demanda de bisfenol-A y de resinas de policarbonato se ha duplicado en la década de los 1990, convirtiéndose en la segunda aplicación importante de la acetona (7% incremento anual), demandada por la industria del automóvil y de microelectrónica (fabricación de discos CD y DVD) (Acetone, 2014).

Por último, el uso del etanol en los años recientes como combustible alterno al proveniente del petróleo ha ido en constante aumento a nivel global, debido a la necesidad de reducir la dependencia de combustibles derivados del petróleo ante sus altos y crecientes precios y a su vez, cumplir con el Protocolo de Kyoto1.

Durante el periodo 2004 - 2009, la producción mundial de etanol registró un crecimiento promedio anual de 17.3%. Según estimaciones de “The Global Renewable Fuels Alliance” (GRFA), la producción mundial en el 2010 habría alcanzado un crecimiento de 16.2% respecto al 2009, explicado principalmente por la recuperación de la demanda de combustibles, en EE.UU. y en los países de la

11

Unión Europea (Etanol, 2014).

1.4.1. Principales productores Actualmente a nivel mundial sólo el 67% de las empresas productoras de energías renovables se dedica a la producción de biocombustibles. Estados Unidos encabeza la lista de los países con mayor producción de biocombustibles. En segundo lugar se encuentra China, con aproximadamente el 3 % de las empresas mundiales, justo por delante de Alemania, Francia y Brasil (Green, 2011). En la Tabla 1 se muestran algunos de los principales productores de acetona, butanol y etanol en el mundo que utilizan biomasa como materia prima. Actualmente en México no existen plantas que produzcan acetona, butanol y etanol por lo que es una inversión segura y con potencial positivo.

Tabla 1. Principales productores de acetona, butanol y etanol en el mundo (Butanol, 2013)

1.5. Proyecciones a futuro Las estimaciones realizadas por las multinacionales para el biobutanol en 2010 indicaban que este combustible era más caro que los combustibles convencionales, mientras se posicionaba en el mercado, se desarrollaba la tecnología y se instalaban las plantas de producción masiva llegando a costos de producción competitivos. Se estimó un costo de producción de alrededor 3 - 4 USD/kg (Jaramillo y Cardona, 2011). La demanda mundial de n-butanol se estimó en 3 millones de toneladas en 2011 y se estimó que llegaría a 4 millones de toneladas en 2020. La Figura 1 muestra el incremento en el precio de venta del biobutanol hasta el año 2020, donde a la disminución del petróleo y las nuevas legislaciones impulsan a la producción de butanol a través del proceso ABE (Nejame, 2010).

Industria Lugar de origen Materia prima utilizada

Butamax adbaced Biofuels LL. Estados Unidos Maíz y caña de azúcar.

Gevo Estados Unidos Maíz, caña de azúcar y remolacha

Cobalt techologies Estados Unidos

Biomasa de pulpa de madera y

remolacha azucarera

Sorvert

Reino Unido

Fermentación de residuos en

descomposición y residuos de uso

doméstico.

Butyl fuel LL C Reino Unido

Pulpa de madera y otros productos

derivados de la madera.

Green-biologics Estados Unidos Maíz y caña de azúcar.

Cathay Industrial Biotech. China Maíz y caña de azúcar.

12

Figura 1. Proyección de la venta y producción en el mercado de biobutanol (Nejame 2010).

El mercado se expandirá significativamente, ya que el biobutanol se convierte en una puerta de entrada a otros derivados químicos. El biobutanol tiene varias características que lo convierten en un biocombustible atractivo. Algunas de las características son (Butamax, 2013):

Tiene una baja presión de vapor lo que significa que puede ser fácilmente añadido a la gasolina convencional.

Se puede utilizar en concentraciones más altas en comparación con el etanol, sin necesidad de utilizar vehículos especialmente adaptados.

En Estados Unidos, por ejemplo, permiten que el biobutanol sea mezclado al 16 % en volumen frente al 10 % en volumen de etanol, sin correr el riesgo de comprometer el rendimiento, durabilidad y economía del combustible.

Mezclas de biobutanol/gasolina son menos susceptibles a la separación en

la presencia de agua que las mezclas de etanol/gasolina.

El Biobutanol se ajusta a la infraestructura existente del combustible. Además el biobutanol tiene el potencial para sustituir tanto al etanol como al biodiesel. Los biocombustibles tendrán aproximadamente un valor en el mercado de 247,000 millones de dólares para el año 2020 (Green, 2011).

1.6. Proceso de producción de Acetona, butanol y etanol La fermentación ABE (acetona, butanol y etanol) es un proceso biológico anaerobio a partir de azucares, principalmente de la glucosa. El esquema general del proceso de producción ABE se ilustra en la Figura 2, inicia con un pre-

13

tratamiento de la biomasa, seguido de la hidrólisis enzimática para la liberación de glucosa a partir de la celulosa, la cual es utilizada para la producción simultanea de ABE a través de un proceso de fermentación.

1.7. Aspectos de seguridad y ambientales

1.7.1. Evaluación toxicológica Durante el desarrollo de cualquier proyecto es importante hacer una evaluación toxicológica tanto de las materias primas como de los productos y subproductos que se tienen en el proceso. La importancia de esto radica en que basados en ésta información se hará la selección de los materiales, los dispositivos de seguridad, las normas ambientales a considerar, además de otras restricciones que se especifican con esta evaluación, tales como; el lugar de ubicación de la planta y la seguridad de la misma. La Tabla 2 muestra algunos aspectos toxicológicos de las sustancias utilizadas en el proceso de producción de acetona, butanol y etanol.

Figura 2. Diagrama de bloques del proceso de producción de acetona, butanol y etanol (Morales, 2014))

14

Tabla 2. Toxicología de los compuestos involucrados en el proceso. (Ballesteros et al., 2006).

Compuesto Aspectos toxicológicos

Hidrógeno El principal peligro para la salud está asociado con el escape de este gas y la

asfixia producida por el desplazamiento de oxígeno en personas expuestas a

altas concentraciones.

Bióxido de carbono La inhalación de grandes cantidades causa una rápida insuficiencia respiratoria

conduciendo al coma y la muerte. El dióxido de carbono no se encuentra

registrado como carcinogénico o potencial carcinogénico.

Butanol La exposición a los vapores (50 ppm), puede causar irritación en la nariz, ojos,

garganta y membranas mucosas. La exposición excesiva adicional puede

agregar dolor de cabeza, efectos narcóticos suaves y depresión del sistema

nervioso central. Se absorbe a través de la piel.

Etanol Altas concentraciones del vapor pueden causar somnolencia, tos, irritación de

los ojos y el tracto respiratorio, dolor de cabeza y síntomas similares a los

causados por la ingestión. Afecta el sistema nervioso central.

Acetona En altas concentraciones produce la muerte. Es irritante. Nocivo por

inhalación. Al ser ingerido puede causar daños a los riñones, cambios

metabólicos y coma.

Ácido sulfúrico Puede ser fatal si se inhala, causa daños en riñones y pulmones. Causa efectos

fetales. Es corrosivo. La exposición crónica produce cáncer.

Bagazo de caña No es tóxico por el uso que se le da, ya que generalmente estos residuos son

quemados.

Residuos de biomasa Los residuos puedes desecharse, sin ningún problema ya que son materia

orgánica.

1.7.2. Impacto ambiental

Uno de los retos de la ingeniería química a futuro es desarrollar procesos menos o nada agresivos al medio ambiente. En el diseño de la planta se debe considerar el impacto ambiental de las sustancias que se utilizan en dicho proceso (producción de ABE utilizando Clostridium acetobutylicum).

1.7.3. Legislación ambiental vigente y normas La Ley General del Equilibrio Ecológico y la Protección al Ambiente y de La Ley General para la Prevención y Gestión Integral de los Residuos son de orden público e interés social (Ley general del equilibrio ecológico, 2013). El marco legal que regula las actividades concernientes a la producción de biocombustibles se ha ido desarrollando a partir del interés de tomar a estos productos como una alternativa energética sustentable además de ser factibles técnica y económicamente. En México se cuenta desde 2008 con la Ley de Promoción y Desarrollo de los Bioenergéticos (LPDB, 2008). En los cuales se tiene la finalidad de coadyuvar a la diversificación energética y el desarrollo sustentable, promoviendo la producción de insumos para bioenergéticos a partir de las actividades agropecuarias,

15

forestales, algas, procesos biotecnológicos y enzimáticos que no compitan con la soberanía alimentaria del país, reactivando el sector rural de las comunidades menos favorecidas, ayudando así a la disminución de emisiones de gases de efecto invernadero al ambiente (LPDB, 2008). En cuanto a la normatividad, cabe señalar que las normas son especificaciones que reglamentan procesos y productos para garantizar la sustentabilidad. La producción de ABE involucra varios aspectos (proceso, emisiones, transporte del biocombustible, seguridad industrial). En la Tabla 3 se enlista las normas ambientales a considerar en cada etapa.

Tabla 3. Normas ambientales y de seguridad (SEMARNAT, 2013)

Área de

aplicación

Norma Especificación

Proceso NOM-065-SSA1-1993 Medidas sanitarias de los medios de cultivo.

NOM-052-SEMARNAT-2005 Clasificación e identificación de residuos

peligrosos.

NOM-087-SEMARNAT-SSA1-2002 Clasificación y manejo de residuos

biológico-infecciosos.

Emisiones

NOM-043-SEMARNAT-1993

Niveles máximos permisibles de emisiones a

la atmosfera de partículas sólidas

provenientes de fuentes fijas.

Transporte NOM-043-SCT/2003

Documento de embarque de substancias,

materiales y residuos peligrosos.

NOM-006-SCT2/2000

Revisión ocular diaria de la unidad destinada

al autotransporte de materiales y residuos

peligrosos.

NOM-032-SCT2/2009

Especificaciones y características relativas al

diseño y pruebas de cisternas portátiles

destinadas al transporte de las substancias y

residuos peligrosos.

Seguridad

industrial NOM-006-STPS-2000

Manejo y almacenamiento de materiales.

Condiciones y procedimientos de seguridad.

NOM-001-STPS-2008 Condiciones de seguridad. Centros de trabajo

NOM-004-STPS-1999

Sistemas de protección y dispositivos de

seguridad del equipo que se utiliza en los

centros de trabajo.

NOM-002-STPS-2000 Prevención y protección contra incendios en

los centros de trabajo.

Efluentes

NOM-001-SEMARNAT-1996

Límites máximos permisibles de

contaminantes en las descargas de aguas

residuales y bienes nacionales.

NOM-001-SEMARNAT-1996

Contaminantes en las descargas de aguas

residuales a los sistemas de alcantarillado

urbano o municipal.

16

1.8. Ubicación geográfica de la planta Para determinar la ubicación de la planta se realiza un estudio evaluando distintos puntos, entre ellos tener la posibilidad de desarrollar el proyecto lo más cercano posible del ingenio azucarero ya que es el principal proveedor de materia prima y de esta manera evitar costos de traslado. Los ingenios que pueden proporcionar la materia prima para el proceso se mencionan a continuación: (INEGI, 2013 y Cañeros, 2013)

Ingenio San Cristóbal

Ingenió Tres Valles

Ingenio La Gloria

Ingenio El potrero

Los factores que se consideran para realizar un análisis por puntos son los siguientes:

Disponibilidad de materia prima

Principales consumidores

Transporte

Servicios

Mano de obra

Ambiental y social

Características geográficas del lugar

Se asigna una ponderación a cada factor (ver Tabla 4), dependiendo de su importancia en el proceso; seguido por la asignación de puntos a cada uno de los ingenios azucareros identificados (ver Tabla 5).

Tabla 4. Ponderación de los factores considerados para la ubicación de la planta

Factor Porcentaje

Disponibilidad de materia prima 30 Principales consumidores 30 Transporte 10 Servicios 10 Mano de obra 10 Ambiental y social 5 Características geográficas del lugar 5 Total 100

17

Tabla 5. Análisis por puntos para la selección del ingenio

Factor Ingenio San

Cristóbal

Ingenio Tres

Valles

Ingenio La gloria

Ingenio El potrero

Disponibilidad de materia prima 30 28.5 20.5 18.7 Principales consumidores 30 21 13 11 Transporte 10 10 10 10 Servicios 10 10 10 5 Mano de obra 7 10 6 9 Ambiental y social 5 5 5 5 Características geográficas del lugar

5 5 2.5 4

Total 97 89.5 67 62.7

El ingenio con mayor puntuación fue San Cristóbal el cual se ubica en: Nicolás Bravo #5, Carlos A. Carrillo, Veracruz, CP 95330.

1.8.1. Características de la Ubicación de la Planta Municipio Carlos A. Carrillo El municipio de Carlos A. Carrillo es uno de los 212 municipios del estado de Veracruz, se encuentra ubicado en la zona costera central de la Entidad, en la región llamada Sotavento o, también, Cuenca del Papaloapan y colinda con los siguientes municipios:

Norte: Amatitlán e Ixmatlahuacan Sur: José Azueta y Chacaltianguis Este: Amatitlán Oeste: Cosamaloapan

Carlos A. Carrillo tiene un clima principalmente tropical con lluvias casi todo el año y gran parte del tiempo se mantiene a una temperatura de 25 °C a 27 °C (SEFIPLAN, 2013). Es un municipio categorizado como semiurbano.

1.9. Conclusión del capítulo 1 La implementación de tecnología para obtener productos como acetona, butanol y etanol, a partir de desechos de la industria azucarera, es una alternativa factible para la obtención de energía limpia y renovable. El biobutanol es un compuesto prometedor para la generación de nuevos biocombustibles al igual que el bioetanol. Su producción se centra en un proceso de fermentación a partir de residuos agrícolas con un alto contenido de celulosa. Estos compuestos se utilizan como aditivos en gasolinas, para disminuir las emisiones de CO2. La acetona es un producto empleado en la industria debido a

18

que posee propiedades para la obtención de nuevos productos (metil isobutil cetona, polimetilmetacrilato, entre otros). En México no existe una planta productora de acetona, butanol y etanol, por lo que es necesario implementar esta nueva tecnología, para que así se dependa menos del petróleo y se mantengan o mejoren las condiciones del medio ambiente. A través de una evaluación por puntos se determinó que la ubicación de la planta de producción de ABE sería en el municipio del estado de Veracruz llamado Carlos A. Carrillo, el cual cuenta con un ingenio azucarero: San Cristóbal con la capacidad de proveer la materia prima necesaria para llevar a cabo el proceso. El proceso no genera compuestos tóxicos, es decir, cumple con las normas ambientales establecidas.

20

2.1. Introducción capítulo 2 Los biocombustibles pueden ser producidos a partir de residuos agroindustriales como bagazo de caña, rastrojo de maíz, paja de trigo, etc. En general, las características de los residuos agroindustriales dependen de la materia prima y del proceso que los genera, no obstante, comparten una característica principal que es el contenido de materia orgánica, constituida por diferentes porcentajes de celulosa, lignina, hemicelulosa y pectina (Saval, 2012). Para producir acetona, butanol y etanol se propone el uso de los residuos de la industria azucarera, específicamente, el bagazo de caña de azúcar; el butanol producido se adicionará como aditivo a la gasolina en una proporción del 5 al 10% volumen.

El bagazo es un material lignocelulósico rico en fibra y compuesta de polímeros carbonatados; está constituido por cuatro fracciones: fibra o bagazo (45 %), sólidos no solubles (2-3 %), sólidos solubles (2-3 %) y agua (49 -51 %) (Triana, 1990). La composición del bagazo residual de caña de azúcar está formado principalmente por celulosa (38-50 %), hemicelulosa (17-32 %) y lignina (15-30 %). La celulosa y la hemicelulosa, las cuales comprenden generalmente dos terceras partes de la biomasa seca son polisacáridos que pueden ser hidrolizados en azucares y eventualmente fermentados en el proceso de ABE. La lignina no interviene en el proceso pero puede ser utilizada como alimento para ganado o puede ser quemada para generar energía. El bagazo de caña que se obtiene como subproducto o residuo de la molienda de la caña de azúcar en las centrales azucareras, representa aproximadamente entre el 25 y 40% del total de la materia prima procesada, dependiendo del contenido de fibra de caña y la eficiencia en la extracción del jugo (Pernalete et al., 2008). En México, éste es uno de los residuos agrícolas más abundantes en las centrales azucareras y generalmente este desecho se quema para producir una cierta cantidad de energía para producción de vapor utilizada en el proceso de producción de azúcar (Sica, 2006). La celulosa (38-50% de la biomasa seca), es un polímero lineal de celobiosa (dímero glucosa - glucosa), cuyos monómeros están unidos por enlaces glucosídicos β-1,4 para formar materiales altamente cristalinos que resisten la hidrólisis enzimática. La orientación de los enlaces y uniones adicionales de hidrógeno hacen al polímero rígido y difícil de romper. En la hidrólisis el polisacárido, este es quebrado a moléculas de azúcar libres mediante la adición de agua, este procedimiento es llamado sacarificación (Zhang, 2004). La hemicelulosa (17-32% de la biomasa seca) sirve de unión entre la lignina y la celulosa, consiste de cadenas cortas altamente ramificadas de varios azúcares: principalmente xilosa y arabinosa (monómeros de cinco carbones), galactosa, glucosa y manosa (monómeros de seis carbones). Ésta también contiene pequeñas cantidades de moléculas que no son azúcares tales como grupos acetil.

21

Debido a sus ramificaciones y naturaleza amorfa, la hemicelulosa es relativamente fácil de hidrolizar (Celis, 2007). La lignina (13-30% de biomasa seca), es un polímero tridimensional de fenilpropileno al igual que la celulosa y hemicelulosa, está altamente entrecruzado, tiene un alto peso molecular y es amorfo, está presente en toda la biomasa lignocelulósica. Es una sustancia polifenólica (no carbohidrato), que se incrusta en las paredes de las células manteniéndolas juntas. Por lo tanto, cualquier proceso de producción de biocombustible tendrá lignina como residuo, la cual es degradada por pocos organismos a productos de alto valor como ácidos orgánicos y fenoles. (Celis, 2007). El proceso de producción de acetona, butanol y etanol, se divide en tres etapas, las cuales son: pretratamiento, hidrólisis enzimática y fermentación ABE.

2.1.1. Pretratamiento Los tratamientos buscan aumentar el área superficial de esta, y por consiguiente eliminar o disminuir la presencia de sustancias que interfieren en la hidrólisis (Sun y Cheng, 2002). El pretratamiento ha sido visto como una de las etapas más caras del proceso de conversión de biomasa (Lynd, 1996; Lee et al, 2008). Se requiere realizar un pretratamiento para alterar la estructura de la biomasa (romper la capa lignocelulósica) (ver Figura 3) con el fin de facilitar la acción del complejo enzimático y fraccionar la estructura de la celulosa (Mendoza y López, 2012).

Figura 3. Representación esquemática del efecto del pretratamiento. (Cortinez, 2010)

22

2.1.1.1. Tipos de pretratamientos Los métodos de pretratamiento se refieren a la solubilización y separación de uno o más de los cuatro componentes de la biomasa (hemicelulosa, celulosa, lignina y extractivos) para hacer la biomasa sólida restante más accesible a un posterior tratamiento químico o biológico (Demirbas, 2005). El pretratamiento químico ha recibido mayor atención a diferencia del pretratamiento físico que resulta relativamente ineficiente (Rabelo et al, 2008). En la Tabla 6 se muestran algunos de los tipos de pretratamientos químicos reportados en la literatura.

Tabla 6. Métodos de pretratamiento de bagazo de caña de azúcar

Pretratamiento Condiciones Características Referencias

Alcalino (hidróxido de sodio)

Temperatura 121 °C y pH de entre 8.5 y 11

El pretratamiento alcalino con hidróxido de sodio se basa en la saponificación de los enlaces del ester en la hemicelulosa, esto aumenta el área superficial y disminuye el grado de polimerización debido a la remoción de los enlaces entre la lignina y los carbohidratos.

Torres y Molina (2012) Sun y Cheng (2002) Martínez y Gragera (2008)

Ácido (ácido sulfúrico)

Temperatura de entre 100 a 160 °C, pH de 2 y una concentración del 2% en peso de ácido sulfúrico.

El pretratamiento químico con ácido sulfúrico diluido ha sido reportado por sus altas tasas de reacción y por su efectiva hidrólisis de la celulosa. A una temperatura moderada la sacarificación tiene bajos rendimientos. A altas temperaturas el tratamiento con ácido diluido favorece la hidrólisis de la celulosa y se hidroliza cerca del 80% de la hemicelulosa.

Sun y Cheng (2002)

23

Entre los diversos métodos de pretratamiento de los materiales lignocelulósicos para la obtención de azúcares, destaca la hidrólisis ácida, la cual consiste en el empleo de catalizadores ácidos para transformar las cadenas de polisacáridos que forman la biomasa en sus monómeros elementales (azúcares fermentables o reductores). El grado de degradación del bagazo depende de la concentración del ácido, la temperatura y el tiempo de hidrólisis. A medida que actúa el ácido, el peso molecular y la viscosidad de los productos decrecen y el poder reductor aumenta (Ferrer et al., 2002).

2.1.2. Técnica de DNS o método de Miller Hay diferentes métodos de determinación de azúcares reductores (Miller, Fehling, Benedict, Nelson-Somogyi, etc.). En todos ellos, el azúcar reductor es oxidado por el catión cúprico (Cu+2) en medio alcalino, con formación de óxido cuproso insoluble, lo que da la típica coloración rojizo-amarillenta. Los iones Cu+2 se pueden mantener en disolución, formando complejos coloreados con tartratos y citratos, lo que permite la determinación de azúcares reductores. Estos métodos se emplean comúnmente por su sensibilidad, alta especificidad y rápida ejecución. Según el método Miller (Miller, 1959), los azúcares reductores pueden reducir al ácido 3,5-dinitrosalicílico (DNS) bajo determinadas condiciones. Cuando el ácido 3,5-dinitrosalicílico es reducido en presencia de calor, por los azúcares reductores que entran en contacto con él, se desarrolla un cambio de color parecido al café (con variaciones de amarillo hasta café). El cambio de coloración puede entonces determinarse por lecturas de densidad óptica, leídas por espectrofotometría a una determinada longitud de onda. La concentración de azúcares reductores se determina mediante el uso de la gráfica de absorbancia en función de la concentración, donde se realiza una interpolación para conocer la concentración de azucares presente en la muestra (detalles en el Anexo F y G), (Xiao et. al, 2004).

2.1.3. Hidrólisis enzimática La hidrólisis enzimática de la celulosa es una reacción de pasos múltiples que toma lugar en un sistema heterogéneo, en el cual la celulosa insoluble se fracciona en la interfase sólido–líquido por la acción sinérgica de la β-1-4 endoglucanasa, β-1-4 glucan hidrolasas y las β-1-4 glucosidasas como se muestra en la Figura 4 (Selby et al., 1976; Kadam et al., 2004). La hidrólisis de la celulosa es catalizada por un grupo de tres enzimas (Mosier, et al., 1999): • Endo-β-1,4-glucanasa, que ataca los enlaces β-1,4 en las regiones amorfas internas de la macromolécula dando largos fragmentos solubles (oligosacáridos).

24

• Exo-β-1,4-glucanasa, también llamadas celobiohidrolasas, que separa el disacárido celobiosa desde los extremos de la molécula. • β-glucosidasa, o celobiasa, que hidroliza la celobiosa con formación de glucosa.

Figura 4. Funcionamiento de las enzimas en el polisacárido (adaptado de Arantes y

Saddler, 2010)

2.1.4. Fermentación de acetona, butanol y etanol

25

La fermentación ABE es un proceso biológico anaerobio a partir del cual los azúcares, principalmente glucosa, se convierten en productos por medio de microorganismos como Clostridium acetobutylicum, C. beijerinckii y C. pasteurianum, entre otros (Lee et al., 2008). La ruta metabólica del proceso fermentativo empleando Clostridium acetobutylicum, se muestra en la Figura 5, consta de dos fases características: la acidogénesis (línea continua gruesa) y la solventogénesis (línea punteada). En la primera fase se forman los ácidos orgánicos (butírico y acético), el dióxido de carbono e hidrogeno. Como consecuencia de esta fase se presenta una disminución en el pH, lo cual es importante para el crecimiento de los microorganismos (Shinto et al., 2007).

El pH aumenta durante la fase solventogénica, en donde, los ácidos (butírico y acético) son reasimilados, dando lugar a la formación de acetona, butanol y etanol.

Figura 5. Ruta de fermentación ABE con Clostridium acetobutylicum (Desai, et al. 1999)

26

Entre las variables que afectan la fermentación ABE se encuentra el pH, la temperatura, la concentración del sustrato y la concentración de productos. En la Tabla 7, se resumen las condiciones favorables para la fermentación ABE a parir de Clostridium acetobutylicum (Lee et al., 2008).

Tabla 7. Propiedades que afectan la fermentación ABE (Lee et al., 2008).

Variables Condiciones favorables Justificación

pH 5.0 Obtención de una mayor concentración de n-butanol.

Temperatura 37 °C Temperatura favorable para del crecimiento microorganismo.

Concentración de sustrato (glucosa)

60-80 g/L

Proceso en lotes, a concentraciones superiores se ha evidenciado inhibición por sustrato.

Concentración de solventes

Concentraciones menores de 20 g/L

Procesos por lotes, por encima se presenta inhibición celular

Concentración de butanol

Concentraciones menores a 14 g/L

(máximo valor encontrado), se reporta

una concentración (8 g/L y 13 g/L)

Procesos por lotes, por encima se presenta inhibición celular debido a la toxicidad del butanol.

Anaerobiosis Anaerobio El microorganismo es estrictamente anaerobio.

2.1.4.1. Microorganismo La producción biológica de algunos alcoholes ocurre naturalmente en algunas especies de microorganismos, como las bacterias Batyribacterium methylotrophicum, Clostridium butyricum, etc. Sin embargo, el género más estudiado es el Clostridium, ya que son capaces de convertir diversas fuentes de carbono, como la glucosa, galactosa, celobiosa y xilosa en combustibles y químicos como la acetona, el butanol y el etanol (ABE). Como en la mayoría de los microorganismos, el metabolismo del Clostridium se detiene o disminuye cuando los solventes (butanol) alcanzan una concentración de 20 g/L. El microorganismo se inhibe y disminuye la producción de ABE. (Lee et al., 2008).

27

2.2. Objetivos de la etapa experimental

2.2.1. Objetivo general Evaluar a nivel laboratorio las condiciones óptimas para la producción de acetona, butanol y etanol, a partir de bagazo de caña de azúcar, utilizando Clostridium acetobutylicum CDBB-797.

2.2.2. Objetivos específicos

Determinar las condiciones de temperatura y presión para obtener la mayor cantidad de liberación de glucosa en la etapa del pretratamiento.

Establecer si a las condiciones de operación del pretratamiento, se liberan sustancias tóxicas que inhiban el crecimiento del microorganismo.

Cuantificar la cantidad de enzima necesaria en la hidrólisis enzimática, para obtener la mayor liberación de azucares empleados en la producción de acetona, butanol y etanol.

Determinar las condiciones ideales en la etapa de fermentación para obtener una mayor producción acetona, butanol y etanol.

2.3. Metodología y resultados

2.3.1. Sustrato La materia prima (bagazo de caña), fue obtenida del ingenio “El Refugio”, el cual pertenece a la unidad Central Motzorongo S.A de C.V., con oficinas ubicadas en el eje central Lázaro Cárdenas No. 425-101. Colonia Narvarte, Delegación Benito Juárez, en México D.F. El ingenio proporcionó dos tipos de bagazo de caña, el bagazo seco y el bagazo hidrolizado. La Figura 6.a. muestra el primer tipo de bagazo clasificado como bagazo seco, el cual es un residuo industrial salido de los molinos después de la extracción del jugo. La Figura 6.b. muestra el bagazo amplificado, por medio del microscopio estereoscópico. En la actualidad, casi el 95% de este residuo es quemado en el ingenio para la producción de energía y el resto se utiliza como alimento para ganado (Central Motzorongo, 2014).

28

a)

b)

Figura 6. Bagazo de caña seco: a) Amplificado 1X; b) Amplificado 4X

El bagazo clasificado como hidrolizado se muestra en la Figura 7.a. Este residuo ha sido mezclado con urea para después ser utilizado como composta. La Figura 7.b. muestra las fibras de bagazo magnificadas por medio del microscopio estereoscópico. a)

b)

Figura 7. Bagazo de caña hidrolizado: a)Amplificado 1X ; b) Amplificado 4X

2.3.1.1 Caracterización de la materia prima (sustrato) Cada tipo de bagazo fue analizado de manera independiente, registrando sus características y propiedades físicas y químicas de importancia como: la forma, la

29

textura, el color, el olor, la humedad y el pH. La Tabla 8 muestra las propiedades registradas para ambos bagazos. La obtención de la humedad se realizó llevando a cabo un análisis por triplicado de cada tipo de bagazo. Se utilizó una termobalanza (analizador de humedad electrónico, Sartorius MA-35) donde se colocó una cantidad de muestra y se monitoreó su cambio de peso en función del tiempo. Los resultados obtenidos en la determinación de la humedad, se pueden observar con mayor detalle en el Anexo B. El pH para cada tipo de bagazo se determinó al colocar 1 gramo de muestra en 10 mL de agua destilada y posteriormente éste fue medido con un potenciómetro (Conductronic pH120).

Tabla 8. Características de los bagazos de caña analizados

Bagazo Tipo

Propiedades físicas Propiedad química

Forma Textura Color Olor Humedad

(%) pH

1 Seco

fibras largas y

delgadas

Tierra café claro

azúcar quemada 37.08 ± 2.88 3.11 ± 0.01

2 Hidrolizado Húmedo negro descomposición 68.32 ± 0.97 6.63 ± 0.01

2.3.2 Pretratamiento del bagazo de caña En la Figura 8 se muestra la metodología utilizada para el pretratamiento del sustrato, donde también se anexan las condiciones de operación utilizadas en cada proceso. La metodología incluye: el secado, la molienda, el tamizaje y la hidrólisis ácida utilizando ácido sulfúrico diluido.

30

Figura 8. Metodología para el pretratamiento del bagazo, (donde Tx corresponde a la temperatura, tx al tiempo en que se llevó a cabo el proceso; en secado (s), hidrólisis ácida con H2SO4 (AC), autoclave (a)y centrifugado (c); y N las revoluciones por minuto.

2.3.2.1. Secado, molienda y tamizado Para realizar un análisis comparativo, ambos bagazos deben tener las mismas condiciones por lo tanto el bagazo debe ser secado para disminuir la humedad y evitar la reproducción de microorganismos patógenos en la fermentación de los azúcares residuales, que están contenidos en el bagazo y también por la degradación de dichos azúcares. (Llanes, 2012). El proceso de secado del bagazo se llevó a cabo en una estufa a 68 °C, durante 24 h, posteriormente éste se colocó 2 h en un desecador que contenía sílica gel hasta obtener un peso constante.

31

El tamaño de fibras de la materia prima no era uniforme por lo que se molió en una licuadora y se tamizó para obtener un tamaño de partícula definido. La muestra seleccionada fue la contenida entre los tamices del número 40 y 60. El tamaño promedio de partícula fue de aproximadamente 0.42 mm.

2.3.2.2. Pretratamiento ácido El diseño experimental se realizó siguiendo la metodología descrita a continuación:

a. Se analizaron los dos tipos de bagazo por separado siguiendo la misma metodología.

b. El peso del bagazo de caña se fijó a 0.25 g. c. La relación sólido-líquido para cada experimento fue 1:15. d. Las concentraciones de ácido fueron de 0, 2, 4, 6, 8, 10 % p/p de ácido

sulfúrico (ver Anexo D). e. Se utilizaron la temperaturas de 100, 110 y 120 °C en autoclave, el cual

genera presión por el vapor de agua producido a la temperatura correspondiente (ver Anexo E)

f. Los controles de la metodología fueron unidades experimentales en ausencia de ácido (reemplazado por agua) y sometidas a 100, 110 y 120 °C, y adicionalmente las unidades experimentales tratadas con solución de ácido a temperatura ambiente (25 °C).

g. Cada nivel de tratamiento se evaluó por triplicado, por lo que el número total de muestras fue de 126 entre muestras y controles, por lo tanto la distribución de estás se ilustra en la Figura 9.

h.

Figura 9. Desarrollo experimental (hidrólisis ácida)

Se determinó el porcentaje de celulosa, hemicelulosa y lignina presente en el bagazo seco, antes y después del pretratamiento (120°C, 6% ácido sulfúrico; Tabla 9). El procedimiento se ilustra en el Anexo C

32

Tabla 9. Porcentaje de material lignocelulósico presente en el sustrato

Bagazo seco % Celulosa % Hemicelulosa % Lignina

Antes del pretratamiento.

72.33 ± 7.76 2.75 ± 1.26 21.27 ±2.75

Después del pretratamiento.

24.5 ± 2.64 39.67 ± 26.6 14.66 ± 6.11

2.3.2.3. Neutralización de sobrenadante Los sólidos y sobrenadantes de las muestras obtenidas a la salida de la autoclave, fueron separados utilizando una centrifuga a 10,000 rpm durante 5 min. Posteriormente se transfirió el sobrenadante a tubos de 15 mL, midiendo el volumen extraído. Finalmente se neutralizó con NaOH al 4 % p/p (ver Anexo D) hasta alcanzar un pH entre 5 y 7 (ver Anexo E). Las muestras resultantes se transfirieron a tubos plásticos de 2 mL y se congelaron a -20 °C, para su posterior evaluación de azúcares reductores y toxicidad.

2.3.3.4. Determinación de azúcares reductores mediante la técnica de DNS (ácido 3,5 dinitrosalícilico) o método de Miller La técnica se realizó en una microplaca de fondo cónico con 96 pozos. A cada pozo se agregó 40 µL de solución buffer de acetato (pH 4.8), 20 µL de muestra neutralizada y 120 µL de DNS (ver Anexo D). Posteriormente la microplaca fue introducida a un equipo que se encarga de mantener una temperatura uniforme en todos los pozos (termociclador Robocycler 96), la reacción se llevó a cabo a 95 °C, durante 5 minutos (Xiao et. al, 2004). A continuación, se transfirieron 36 µL de la reacción a una microplaca de fondo plano que contenía 160 µL de agua desionizada, se midió la absorbancia en un lector de microplacas, (espectrofotómetro Ultra microplate reader ELx 808) a 540 nm de longitud de onda (Xiao et. al, 2004). Utilizando como estándar una solución de concentración conocida de glucosa, se obtuvo la concentración en cada muestra. Los datos obtenidos de gramos de glucosa por gramo de bagazo pretratado se muestran en la Tabla 10. Los datos fueron analizados por ANOVA con el programa SPSS 13 (IBM, NY, USA, 2004), con un nivel de significancia de 0.05. El análisis de los datos se realizó por separado para cada tipo de bagazo.

33

Tabla 10. Resultados de concentración en gramos de glucosa por gramo de bagazo de caña

Clasificación de bagazo Temperatura (°C) Concentración de

H2SO4 (%p/p)

Concentración

[C] gglucosa/gbagazo

Hidrolizado

100 2 0.009 ± 0.001 a1

4 0.029 ± 0.001 bc1

6 0.055 ± 0.002 efg1

8 0.061 ± 0.007 fg1

10 0.082 ± 0.008 h1

110 2 0.025 ± 0.001 b1

4 0.044 ± 0.002 de1

6 0.045 ± 0.003 de1

8 0.040 ± 0.001 d1

10 0.040 ± 0.001 cd1

120 2 0.050 ± 0.005 de1

4 0.054 ± 0.003 ef1

6 0.061 ± 0.004 g1

8 0.046 ± 0.001 de1

10 0.060 ± 0.004 fg1

Seco

25 2 0.005 ± 0.005 a2

4 0.006 ± 0.002 a2

6 0.0014 ± 0.006 a2

8 0.002 ± 0.001 a2

10 0.007 ± 0.006 a2

100 0 0.046 ± 0.01 de2

2 0.037 ± 0.004a2

4 0.064 ± 0.0ab2

6 0.075 ± 0.0 ab2

8 0.092 ± 0.002 ab2

10 0.109 ± 0.003 ab2

110 0 0.048 ± 0.001 de2

2 0.101 ± 0.002 ab2

4 0.073 ± 0.001a2

6 0.074 ± 0.0 a2

8 0.098 ± 0.003 ab2

10 0.109 ± 0.005abc2

120 0 0.049 ± 0.001 de2

2 0.184 ± 0.015cd2

4 0.173 ± 0.009bcd2

6 0.199 ± 0.009d2

8 0.103 ± 0.003ab2

10 0.183 ± 0. 083cd2

El número 1 corresponde al bagazo hidrolizado y el número 2 para el bagazo seco. Las letras diferentes del superíndice indican diferente grupo por análisis de varianza con significancia de 0.05 y concentración porcentaje peso de ácido sulfúrico sobre peso de agua (%p/p).

34

En la Figura 10 se muestran los resultados obtenidos en el pre-tratamiento. Se observa que conforme se aumenta la temperatura, la producción de azúcares reductores aumentó, obteniendo la mayor liberación para bagazo seco de 0.199 ± 0.009 gglucosa/gbagazo en el tratamientos del 6 % p/p de ácido sulfúrico a 120 °C (sin diferencia significativa con los tratamientos de 2 y 4% de ácido sulfúrico). Mientras que para el bagazo hidrolizado fue de 0.082 ± 0.008 gglucosa/gbagazo a 100 °C y concentración de ácido del 10 % p/p. Debido a los resultados obtenidos, se decidió pretratar el bagazo de caña seco a 120 °C con ácido sulfúrico al 6%, la fracción líquida obtenida se usó en las fermentaciones posteriores.

BS-25 BH-100 BS-100 BH-110 BS-110 BH-120 BS-120

0.00

0.05

0.10

0.15

0.20

0%

2%

4%

6%

8%

10%

de

ded

e

aaa

aa

cde

cde

ff

f

abcd

abc

abcd

abc

abc

cde

cde

abcde

abcde

abc

abcabc

abc

ab

abcde cd

abcde

ab

ab

bcde c

de

abcd

abc a

bcde

g g

luco

sa

/g b

ag

azo

a

Figura 10. Producción de azúcares reductores obtenidos durante el pretratamiento con ácido sulfúrico a diferentes concentraciones y diferentes temperaturas (BH: bagazo hidrolizado. BS: bagazo seco y temperaturas de 100, 110, 120 °C).

2.3.4. Toxicidad Los productos de la hidrólisis ácida generalmente contienen ciertos inhibidores que pueden afectar el desempeño de los microorganismos. Por tal motivo, se realizó un análisis de toxicidad donde se monitoreó el crecimiento del microorganismo en distintas muestras de la hidrólisis ácida y se llevó a cabo de la siguiente manera. Las unidades experimentales constaron de tubos con tapa rosca conteniendo 1.8 mL de medio de cultivo según la siguiente formulación: peptona de caseína (10 g/L), extracto de levadura (3 g/L), 1 mL de fracción líquida de bagazo pretratado y la cantidad necesaria de glucosa para estandarizar las

35

muestras a una concentración de 10 g/L. Se esterilizó en autoclave a 121 °C durante 15 min, posteriormente se agregó ácido p-amino benzoico y biotina con una concentración de 1 mg/L. Se inoculó con 200 µL de medio de cultivo que contenía el inóculo según el inciso 2.3.6.1. Finalmente el medio se cubrió con 1 mL de aceite mineral y se incubó a 37 °C durante 60 h. Se evaluó el crecimiento por absorbancia a 600 nm usando el espectrofotómetro Genesys 10S UV-Vis (Thermo). En los tubos correspondientes a los controles, la fracción líquida de bagazo pretratado fue reemplazada por agua. El resultado se muestra en la Figura 11. No se encontró diferencia en el crecimiento entre los tratamientos y el control, determinando que no hubo presencia de inhibidores del crecimiento que afectaron al microorganismo durante la fermentación.

0.0

0.2

0.4

0.6

0.8

1.0

Absorb

ancia

Control

2% p/p

4 % p/p

6 % p/p

8 % p/p

10 % p/p

Control BH-100 BS-100 BH-110 BS-110 BH-120 BS-120

Figura 11.- Análisis de toxicidad al producto de pretratamiento a diferentes concentraciones y diferentes temperaturas (BH: bagazo hidrolizado. BS: bagazo seco y temperaturas de 100, 110, 120 °C).

2.3.5. Hidrólisis enzimática Esta etapa se realizó a 50 °C y presión atmosférica. Se empleó la enzima Celluclast de Novozymes ®, con agitación constante durante 36 horas. Se midieron los azucares reductores posteriores al proceso, no se obtuvo diferencia respecto a lo encontrado antes de la hidrólisis, por lo que se concluyó que había una baja en la actividad de la enzima y no se utilizaron estos datos en posteriores análisis.

36

2.3.6. Fermentación ABE (acetona, butanol y etanol)

2.3.6.1. Preparación del inóculo

Para el presente estudio se empleó una cepa de Clostridium acetobutylicum CDBB-797 proveniente de la colección de microorganismos del CINVESTAV del IPN (México, D.F.). El microorganismo se sembró en tubos que contenían caldo tioglicolato (Bioxon), para generar un medio anaerobio se agregó cuidadosamente 1 mL de aceite mineral, se incubó a 37 °C hasta observarse turbidez. Posteriormente se transfirió 1 mL a botellas serológicas las cuales contenían 30 mL de medio de cultivo compuesto de (g/L): glucosa (50), extracto de levadura (3), K2HPO4 (0.5) y KH2PO4 (0.5), MgSO4.7H2O (0.2), MnSO4.H2O (0.01), FeSO4.7H2O (0.01), NaCl (0.01), Después de salir de la autoclave, se adicionó ácido p- amino benzoico (PABA) (0.001) y biotina (0.0001). Posteriormente, se hizo pasar un flujo de nitrógeno a cada botella durante 5 minutos con el fin de desplazar el aire. Se incubaron a 37 °C durante 48 h, subsecuentemente se midió la absorbancia a 600 nm. Durante distintas etapas del proceso se corroboró la pureza del cultivo por medio de la realización de la tinción de Gram (Gholizadeh, 2009).

2.3.6.2. Preparación del medio de cultivo de fermentación

Se analizaron 4 medios de cultivo con base en las investigaciones realizadas en donde la principal fuente de carbono es la glucosa:

Medio de cultivo G, contenía solo glucosa (50 g/L) como fuente de carbono.

Medio de cultivo AB, contenía glucosa (50 g/L) y ácido butírico (0.3 g/L).

Medio de cultivo BG, contenía glucosa (50 g/L) y el líquido pretratado.

Medio de cultivo SG, contenía el líquido pretratado sin adición de glucosa.

Los medios se prepararon siguiendo la formulación que se usó para producir el inóculo. El pH fue ajustado a 5 (Gholizadeh, 2009). Las fermentaciones se analizaron de la siguiente manera, las realizadas en los medios de cultivo G y AB se usaron para comparar con la literatura y usar como modelo; las fermentaciones realizadas en medios de cultivo BG y SG se usaron como muestras reales del proceso y se compararon con la realizada en medio G. Cada medio se distribuyó en 6 botellas serológicas (para obtener triplicados de cada condición) en un volumen de 70 ml cada una, para después ser esterilizadas en autoclave a 121 °C, 15 psi, durante 15 minutos. Se dejaron enfriar a temperatura ambiente. A cada botella se le inyectó nitrógeno durante 5 minutos para tener condiciones anaeróbicas. Antes de inocular las botellas se agregó 0.1 ml de ácido p-amino benzoico (PABA) y 0.1 ml de biotina ambos con una concentración de 1 mg/L y se inocularon con 3.5 ml de cultivo fresco de la cepa Clostridium acetobutylicum CDBB-797. El volumen final del medio de cultivo fue de

37

73.7 ml. Las botellas serológicas se incubaron a 37 °C durante 160 h (medios G y AB) o 233 horas (medios BG y SG). Se realizó un monitoreo en intervalos de tiempo definidos tomando asépticamente 3 ml de las muestra líquidas.

2.3.6.3. Métodos analíticos A las muestras obtenidas de las fermentaciones se les realizó diferentes determinaciones y análisis. El pH se midió utilizando un potenciómetro (Conductronic pH – 120) (Ver apéndice I). La densidad celular se analizó midiendo la densidad óptica de la suspensión celular a una longitud de onda de 600 nm (D.O. 600 nm) con un espectrofotómetro (Modelo Genesys 10 S UV-VIS, Marca Thermo scientific) (Ver anexo J). La biomasa se determinó por peso seco

utilizando membranas de 0.2 m de tamaño de poro y la fracción líquida se congeló (-20°C) para posteriores análisis de presencia de sustrato y productos. La glucosa se cuantificó por medio del método de DNS para azúcares reductores. Se cuantifico la concentración de acetona, butanol y etanol contenido en cada una de las muestras utilizando un cromatógrafo de gases Agilent modelo 7820, usando una columna Innowax equipado con un detector de ionización de flama (FID), la temperatura de la rampa fue de 80 °C hasta 300 °C. Se realizó una curva de calibración utilizando una mezcla modelo de acetona, butanol y etanol para determinar los tiempos de retención de cada uno de ellos y después se analizaron cada una de las muestras de las fermentaciones (Ver apéndice N).

2.3.6.4. Resultados de la fermentación La concentración máxima de biomasa fue de 1.86 g/L. Finalmente se obtuvo el rendimiento de sustrato en biomasa (YX/S), el sustrato residual (SR) y el sustrato consumido (SC) (ver Anexo H). La tasa máxima específica de crecimiento, μmax ( expresado en h-1) se determinó a partir de la gráfica semi logarítmica descrita por la ecuación (1) para los datos tomados exclusivamente en la fase exponencial de crecimiento celular usando un mínimo de tres datos experimentales:

ln 𝑂𝐷𝑡 = 𝜇𝑚𝑎𝑥 𝑡 + 𝑙𝑛𝑂𝐷𝑖 (1) La velocidad específica de crecimiento (μ) obtenida en los distintos medios fue: en el medio G fue de 0.29 h-1, mientras que al usar el medio AB, la μ fue de 0.0021 h-

1. Por otra parte, en el medio BG se obtuvo de 0.048 h-1 y en el medio SG de 0.0142 h-1. Lo cual indica que el microorganismo mostró mayor afinidad por el sustrato en el medio G, aunque en el caso de los medios que contenían extracto de bagazo pretratado, la afinidad al sustrato fue mayor en el medio SG. La Tabla 11 muestra los parámetros cinéticos obtenidos de la fermentación ABE con C. Acetobutylicum. La cepa CDBB-797 produjo mayor concentración de

38

biomasa y consumió mayor cantidad de sustrato disponible cuando se fermentó en el medio G que en los otros medios. Tabla 11. Parámetros cinéticos para la fermentación ABE con C. Acetobutylicum.

Medio de cultivo

Biomasa máxima

(g/L)

Sustrato residual (g/L)

μ (h-1) % Sustrato consumido

(SC)

YX/S (gbiomasa/g

de SC)

G 1.88±0.098 3.11±0.083 0.290 94 0.040

AB 1.57±0.163 42.97±5.410 0.0021 14 0.220

BG 2.67±0.103 91.26±0.083 0.0048 8.74 0.611

SG 3.83±0.234 12.33±5.410 0.0142 89.67 0.728 μ: Velocidad específica de crecimiento. YX/S: Rendimiento de sustrato en biomasa.

Se determinó que el mejor medio de cultivo como sustrato modelo sea el medio G que sólo contenía glucosa como fuente de carbono, ya que se observó un mayor crecimiento del microorganismo y un consumo alto de glucosa. Al usar el extracto de bagazo pretratado, el mejor resultado, en términos del crecimiento del microorganismo, fue el medio de cultivo SG que contenía sólo los azucares provenientes del bagazo, donde se obtuvo una velocidad especifica de crecimiento de 0.0142 h-1. Se analizaron los productos obtenidos de la fermentación en el medio G, se encontró un aumento de la concentración de los productos conforme se consumió la glucosa (Figura 12a). La concentración máxima de butanol se obtuvo a las 113 horas de fermentación, para posteriormente decaer (Anexos M) La figura 12b muestra los resultados del monitoreo del pH, el cual disminuyó conforme aumentó la absorbancia a través del tiempo. Después de 20 horas se presentó una estabilización del sistema y comenzó la producción de acetona, etanol y butanol. a)

39

b)

Figura 12. Fermentación medio G: a) Concentración de acetona (□), butanol (●), etanol (Δ), glucosa (♦); b) pH(*), biomasa (►), absorbancia (◌)

En la fermentación del medio AB se produjo una mayor concentración de productos en las primeras 30 h respecto al medio G, pero posteriormente se observó una disminución relacionada con el no consumo de glucosa por parte del microorganismo (Figura 13a). Lo cual coincide con que no se observó crecimiento del microorganismo (Fig. 13b). El cambio en las primeras horas pudo deberse a la

0 25 50 75 100 125 150

0

2

4

6

8

10

12

tiempo (h)

co

ncen

tració

n d

e p

rod

ucto

s (

g/L

)

0

5

10

15

20

25

30

35

40

45

50

55

glu

cosa (

g/L

)

0 25 50 75 100 125 150

0.0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

4.5

tiempo (h)

bio

masa (

g/L

); a

bso

rban

cia

(600n

m)

2.0

2.5

3.0

3.5

4.0

4.5

5.0

ph

40

0 50 100 150 200

0.0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

4.5

tiempo (h)

bio

ma

sa (

g/L

); a

bso

rban

cia

(600n

m)

2.0

2.5

3.0

3.5

4.0

4.5

5.0

ph

concentración de ácido butírico, sin embargo la concentración en el medio fue muy baja para promover el crecimiento del mismo. a)

b)

Figura 13. Fermentación medio AB: a) Concentración de acetona (□), butanol (●), etanol (Δ), glucosa (♦); b) pH (*), biomasa (►), absorbancia (◌) en el medio AB

En la fermentación con el medio BG, en presencia de la fracción líquida del bagazo pretratado adicionado con glucosa (Figura 14a), se observó un máximo de 1 g/L de butanol aproximadamente a las 62 h de cultivo. Se observó además que se produjo mayor concentración de etanol (1.5 g/L) en comparación con el butanol. En la Figura 14b se observa que el pH disminuyó después de las 25 horas de cultivo, pero no se observó cambio en la absorbancia después de este tiempo.

0 20 40 60 80 100 120 140 160 180

1.0

1.5

2.0

2.5

3.0

3.5

4.0

tiempo (h)

co

ncen

tra

ció

n d

e p

rod

uc

tos (

g/L

)

0

10

20

30

40

50

60

glu

cosa

(g/L

)

41

a)

b)

Figura 14. Fermentación medio BG: a) Concentración de acetona (□), butanol (●), etanol

(Δ), glucosa (♦); b) pH (*), biomasa (►), absorbancia (◌).

Para la fermentación con el medio SG, que contenía la fracción líquida del bagazo pretratado sin adición de glucosa (Figura 15 a) se observó una concentración muy baja de productos (menos de 1 g/L) probablemente relacionado con la baja concentración de glucosa presente en el medio (menos de 5 g/L). El pH disminuyó a 4.5 y se mantuvo constante después de 80 horas de cultivo (Figura 15b).

0 25 50 75 100 125 150 175 200 225

0

1

2

3

4

5

6

7

8

9

tiempo (h)

bio

ma

sa

(g

/L);

ab

so

rba

nc

ia (

60

0n

m)

b)

2.0

2.5

3.0

3.5

4.0

4.5

5.0

5.5

6.0

6.5

ph

0 25 50 75 100 125 150 175 200 225

0.0

0.5

1.0

1.5

2.0

tiempo (h)

co

ncen

tració

n d

e p

rod

ucto

s (

g/L

)

0

20

40

60

80

100

glu

cosa (

g/L

)

42

a)

b)

Figura 15. Fermentación medio SG: a) Concentración de acetona (□), butanol (●), etanol (Δ), glucosa (♦); b) pH (*), biomasa (►), absorbancia (◌)

2.5. Resumen de resultados Se analizaron dos tipos de bagazo: bagazo seco y bagazo hidrolizado. La mayor concentración de azúcares reductores (g-glucosa/g-bagazo) obtenida del bagazo seco fue 0.199 ± 0.009 g/L, utilizando ácido sulfúrico al 6% p/p y 120 °C; mientras para el bagazo hidrolizado fue de 0.082 ± 0.008 g/L con 10 % p/p de ácido sulfúrico a 100 °C. Una vez determinado que el bagazo seco liberó mayor cantidad de glucosa, se le realizó una caracterización con el fin de determinar la cantidad de celulosa, hemicelulosa y lignina presente en la fracción sólida antes y después del pretratamiento. Resultando que el porcentaje de celulosa disminuyó de 72.33 a

0 25 50 75 100 125 150 175 200 225

0

1

2

3

4

5

6

7

8

9

tiempo (h)

bio

ma

sa

(g

/L);

ab

so

rba

nc

ia (

60

0n

m) b)

2.0

2.5

3.0

3.5

4.0

4.5

5.0

5.5

6.0

6.5

ph

0 25 50 75 100 125 150 175 200 225

-1.0

-0.5

0.0

0.5

1.0

1.5

2.0

2.5

3.0

tiempo (h)

co

nce

ntr

ac

ión

de

pro

du

cto

s (

g/L

)

-5

-4

-3

-2

-1

0

1

2

3

4

5

glu

cosa (

g/L

)

43

24.5 %, mientras que el porcentaje de hemicelulosa pasó de 2.75% a 39.67% después del pretratamiento, por último la lignina pasó del 21.27% al 14.66%. Estos datos serán utilizados para el balance de materia y la conversión de celulosa a glucosa, en la etapa de pretratamiento. El bagazo seco fue pretratado a las condiciones indicadas anteriormente, la fracción líquida fue usada para complementar el medio de cultivo y llevar a cabo la fermentación por parte del microorganismo Clostridium acetobutylicum, además se evaluaron otros tres medios de cultivo conteniendo diferentes fuentes de carbono. Las mayores concentraciones de productos se obtuvieron en los medios que contenían como fuente de carbono glucosa (G) y la fracción líquida del bagazo pretratado adicionado con glucosa (BG). Ya que ambas demostraron producir butanol, pero sólo la fermentación que contenía glucosa obtuvo hasta 13 g/L de butanol en un tiempo de 113 h. Los datos obtenidos de la mejor fermentación serán tomados para diseñar los equipos, y así finalmente realizar el análisis económico. Se muestra en la Tabla 12 la comparación de los cuatro medios de cultivo en cuanto a su máxima producción de acetona, butanol y etanol; y el tiempo destinado para su obtención. Se puede observar que el mejor medio cuando se trabajó con bagazo fue el medio SG y el medio modelo, G, que contenía sólo glucosa. Tabla 12. Resultados de concentración de productos obtenidos en los cuatro

medios de fermentación

ME

DIO

Concentración de productos

Acetona Butanol Etanol

Tiempo (h)

Concentración (g/L)

Tiempo (h)

Concentración (g/L)

Tiempo (h)

Concentración (g/L)

G 113 3.42 ± 1.48 113 7.65 ± 4.21 5 1.38 ± 0.51

AB 31 2.93 ± 0.00 31 3.82 ± 0.00 31 3.29 ± 0.00

BG 21 0.91 ± 0.23 65 1.05 ± 0.19 21 1.41 ± 0.65

SG 19 0.96 ± 0.99 19 1.41 ± 0.36 21 1.26 ± 1.26

2.6. Conclusiones Se determinó que se trabajará con el bagazo seco, ya que contiene menos humedad y una mayor cantidad de azucares reductores indispensables para la fermentación. Las mejores condiciones para su pretratamiento fueron a una temperatura de 120 °C y una concentración de ácido del 6% p/p. Además se comprobó que en el medio modelo, que contenía sólo glucosa como fuente de carbono se obtuvo la mayor concentración de acetona, butanol y etanol, debido a que se consumió la mayor concentración de sustrato y se logró una alta velocidad de crecimiento en comparación con los otros medios.

44

Por otra parte, en los medios que contenían la fracción líquida del bagazo pretratado, el que mostró mejor resultado fue el medio SG, aunque la diferencia respecto al medio modelo, G, fue considerable y significativa.

46