Diseño y Gestion de Planta Semana 3

-

Upload

victor3242 -

Category

Documents

-

view

155 -

download

0

Transcript of Diseño y Gestion de Planta Semana 3

-

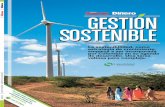

CURSO: DISEO Y GESTIN DE PLANTAS INDUSTRIALES

Semana 3: Distribucin de Planta (A)

1

Profesor: Ing. Luis Olivera Montenegro

FACULTAD DE INGENIERIA ESCUELA DE INGENIERIA INDUSTRIAL

San Juan de Lurigancho, 14 de Abril del 2014

-

PLANTA

Es el conjunto de activos productivos dispuestos de una manera tal que proporcionen la eficiencia y efectividad

de las operaciones.

Conceptos de planta y Layout

-

LAYOUT

- Es un anglicismo. (disposicin de planta)

- Resume la disposicin de la planta.

- Es el arreglo de las facilidades.

- Es la ubicacin de los activos combinando diversos

factores de mercado y de procesos.

Conceptos de planta y Layout

-

Por un lado existe el macro lay-out, que es

un plano indicando dnde se ubicar cada

sector como administracin, laboratorios,

caminos, almacenes, produccin, plantas

de servicios auxiliares, plantas de

tratamiento de efluentes,etc.

Macro layout

-

Macro layout

-

Macro layout

-

Micro layout

Por otro lado, el micro lay-out que indica

Dnde van dispuestos todos los equipos

respetando las distancias necesarias para

transitar, para hacer reparaciones, etc.

-

Micro layout

-

Micro layout

-

Distribucin de la planta

Macro layout

Micro layout

Distribucin de reas Mtodo SLP : System Layout Planning

Dimensionamiento Mtodo arquitectos: componentes a escala, moldes, se determina el largo y ancho dibujando todos los equipos y personas en planta Mtodo Guerchet: superficies parciales de equipos, personas y personas transitando Volmenes parciales: se calcula el volumen de los equipos y se suma, se considera tuberas y accesorios, finalmente se multiplica por un factor y se reporta un promedio Mtodo aritmtico (en almacenes)

-

Distribucin de la planta

Determina la eficiencia y a veces la supervivencia de la empresa.

Distribucin implica el ordenamiento fsico de los elementos operativos.

Espacios necesarios para los movimientos de materiales y personal.

-

Principios fundamentales de Layout

1.- PRINCIPIO DE LA INTEGRACION TOTAL Integrar coherentemente los recursos 2.- PRINCIPIO DEL MINIMO RECORRIDO Menor tiempo de producto en el proceso 3.- PRINCIPIO DEL FLUJO OPTIMO Ordenar las reas, secuencia del trabajo-productividad 4.- PRINCIPIO DE LA SEGURIDAD Y SATISFACCION Salud y motivacin 5.- PRINCIPIO DE LA FLEXIBILIDAD Adaptacin a los cambios 6.- PRINCIPIO DEL ESPACIO CUBICO Utilizacin vertical disponible - optimizacin

-

PRINCIPIO DE LA INTEGRACION TOTAL Integrar coherentemente los recursos

A

B C

A. PROCESO TECNOLGICO B. MAQUINARIA Y EQUIPO C. MANO DE OBRA

-

PRINCIPIO DEL MINIMO RECORRIDO Menor tiempo de producto en el proceso

Menor recorrido (mejor)

Mayor recorrido (peor)

-

PRINCIPIO DEL FLUJO PTIMO Ordenar las reas, secuencia del trabajo-productividad

Inicio final

Cuando el espacio es rectangular

Se cumple que la secuencia de la lnea cumple con el digrama de flujo

Plantas + exhibidoras

Varios equipos batch con poco personal (panificadora)

Cuando hay varios calibres

Plantas multipropsitos, y en algunos equipos hay correspondencia

-

SEGN EL FLUJO DE TRABAJO: Layout por producto

Cuando existe una lnea de diferentes mquinas dedicadas exclusivamente a un producto especfico o a un grupo de productos afines. Ejemplo: planta de Coca Cola.

-

SEGN EL FLUJO DE TRABAJO: Layout por proceso

Cuando las mquinas que ejecutan un mismo tipo de operacin estn agrupadas y los diferentes productos se mueven a travs de ellas. Ejemplo: industria de confecciones.

-

SEGN EL FLUJO DE TRABAJO: Layout por posicin fija

El proyecto se lleva a cabo en un solo lugar.

Los trabajadores y los equipos acuden a esa rea especfica.

Factores que complican las tcnicas de trabajo son :

Espacio limitado ,Materiales diferentes

CONSTRUCCION

DEUN BARCO CONSTRUCCION

DE EDIFICIO

-

SEGN LA FUNCIN DELS SISTEMA PRODUCTIVO: Layout por marketing

Los componentes se encuentran ordenados de forma que facilitan la venta o publicidad del producto

-

SEGN LA FUNCIN DELS SISTEMA PRODUCTIVO: Layout por diseo de almacenamiento

Colocacin relativa de los diversos componentes en un almacn

-

SEGN LA FUNCIN DELS SISTEMA PRODUCTIVO: Layout por diseo de proyecto

Ordenar componentes en situaciones especiales para proyectos especiales

-

SEGN FLUJO DE MATERIALES RELACIONADOS CON EL PROCESO: L

-

SEGN FLUJO DE MATERIALES RELACIONADOS CON EL PROCESO : U

-

SEGN FLUJO DE MATERIALES RELACIONADOS CON EL PROCESO : I

-

PRINCIPIO DE LA SEGURIDAD Y SATISFACCION

Salud y motivacin

Seguridad : Vapor, equipos, estantes, grupos electrgenos, cableado elctrico, gas, petrleo, temperatura

Comodidad: Ventilacin, luz, agua, desage, higiene.

-

PRINCIPIO DE LA FLEXIBILIDAD

Adaptacin a los cambios

Flexibilidad propiamente dicho

Expansin futura (en 40%)

Materia prima: Varios tipos

Producto terminado: Varios tipos

En la misma lnea

En otro lnea

-

PRINCIPIO DEL ESPACIO CUBICO

Utilizacin vertical disponible - optimizacin

Nos referimos a todo el espacio geomtrico disponible:

1.Mesanines 2.Stanos

-

Objetivos del Layout

Buscar el ordenamiento ptimo que permita y promueva la eficiencia de las operaciones:

Minimizar los tiempos muertos derivados de los movimientos,

y embotellamientos de las operaciones

Minimizar los costos de manipulacin de materiales

Minimizar los costos de operacin y mantenimiento de equipos.

Proveedor un trabajo seguro y placentero.

-

Planeamiento Estratgico de Mercadeo

Proyeccin de ventas

Tamao de la Planta

Identificacin de los Proceso

Descripcin detallada

Diagrama Actividades del Proceso (DAP)

Consideraciones previas al planeamiento del layout

-

Localizacin: Donde estar el espacio que se va distribuir los activos.

Distribucin General del Conjunto: Relacin del rea y actividades.

Plan Detallado de la Distribucin: Lugar de cada mquina o equipo y servicio.

Control de Movimientos Fsicos y de los Elementos de

acuerdo al plan.

Etapas del planeamiento de la distribucin de planta

-

Diferencias Layouts: plantas actuales versus pasadas

Hoy las fbricas son ms pequeas, con diseo abierto, menos divisiones, y con ambientes ms atractivos

Se centran ms en los productos, pero con considerable flexibilidad en la lnea de productos

Son ms automatizadas, tienen mayor cantidad de mquinas y menos personal.

-

Diferencias Layouts: plantas actuales versus pasadas (continua)

Cuentan con equipos computarizados para la manipulacin de materiales y sistemas de almacenamiento automatizados

Diseadas para facilitar la comunicacin e interaccin del personal (lo mas importante)

-

Aspectos claves en los Layouts

MANUFACTURA: Minimizar los costos del transporte del proceso, y del almacenaje del material

ALMACENES: Maximizar la eficiencia en la recepcin, almacenaje, envi, y localizacin del material

MINORISTA: Aumentar el inters de los artculos tomando en consideracin la conveniencia del cliente

OFICINAS: Promover la eficiencia a travs de la comunicacin y mejorando el flujo del trabajo

-

El flujograma de la evaluacin

Planeamiento Estratgico

de Mercadeo

Determinacin Capacidad Instalada

Identificacin y Descripcin de Procesos Productivos

Tabla Relacional

Restricciones de Espacio

Ranking E. Cuantitativa

DECISION

Relacin

Cuantitativa Matrices

DET.

F. Objetivo

Anlisis Cuantitativo

Mtodo

Ranking Factores

Ranking

E. Cualitativa

ALT ALT ALT # 1 # 2 # 3

Sujeta a mltiples y conflictivos objetivos

DEMANDA

Se alimenta de informacin cualitativa y cuantitativa OFERTA

Solucin involucra una evaluacin cualitativa y cuantitativa

-

Debe considerar los siguientes factores:

Materiales (insumos, producto en proceso, desperdicios y producto)

Mano de Obra ( directa e indirecta )

Maquinaria (nmero y tipo)

Movimientos (recorrido del material)

Espera (tiempos muertos )

Servicios (al personal, a los materiales, a la maquinaria)

Edificios

Flexibilidad para el crecimiento cambio de giro

Diseo de planta. Evaluacin cualitativa

-

Softwares para layouts

Craft.

Corelap.

Aldep.

-

Distribucin de planta o Layout

-

Metodologa SLP (System Layout Planning)

-

Listado de ambientes

-

Anlisis de proximidad

-

Cuadro de interrelacin de ambientes

-

Grfica de relacin entre actividades Evaluacion Cualitativa Diagrama de Muther

Planta Proyecto

Por Con

Fecha Hoja

de

Ref. Actividades

1 A

B

C

D

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

20

1

19

2

18

3

17

4

16

5

15

6

14

7

13

8

12

9

11 10

9 8

7 6

5 4

3 2

1

10 11

12 13

14 15

16 17

18 19

20

Detalla, califica y enfrenta actividades. Califica su relacin contigua

E

F

. G

..

-

Calificacin y razn de cercana

1 A

B

Cercana

Razn

Este cuadro muestra la

relacin entre A y B Importancia de la Relacin:

Calificacin y Razn de Cercana

2

3

4 D

C

Se procede a enfrentar cada una de

las actividades y calificar su relacin

de contigidad

-

Calificacin de cercana

Valor Cercana A Absolutamente necesario E Especialmente importante I Importante O Ordinario cercana U No importante X Indeseable

-

Razones de cercana Ejemplo de Justificacion de Cercania

Cdigo Razn

1 Uso de registros comunes

2 Compartir personal

3 Compartir espacio

4 Grado de contacto personal

5 Grado de contacto documentacin

6 Secuencia del flujo de trabajo

7 Ejecutar trabajo similar

8 Uso del mismo equipo

9 Posibles situaciones desagradables

-

Diagrama de Muther

-

Diagrama de bolas

-

Modulacin

-

Plano a escala

-

Planta Metalmecnica

-

Planta Metalmecnica

Area de actividad Grado de cercania

A E I O U X

1.Recepcin y embarque 2 5 5 3,4,8 6,7

2.Almacn de producto terminado 1,5 3,4,8 6,7

3.Cuarto de herramientas 4,5 1,2 6,7,8

4.Mantenimiento 3,5 1,2,8 6,7

5.Produccin 2,3,4 6,7,8 1

6.Vestuarios 5 7 1,2.3,4 8

7.Comedor 5 6 8 1,2.3,4

8.Oficinas 5 1,2,4,7 3 6

DIAGRAMA DE RELACIN DE ACTIVIDAD

-

Planta Metalmecnica

-

Planta Metalmecnica

A-2 E- A-1,5 E- A-4,5 E- A-3,5 E-

Recepcin y embarque Almacn de producto terminado Cuarto de herramientas Mantenimiento

1 2 3 4

I-5 O-3,4,8 I- O-3,4,8 I- O-1,2 I- O-1,2,8

A-2,3,4 E-6,7,8 A- E-5 A- E-5 A- E-5

Produccin Vestuarios Comedor Oficinas

5 6 7 8

X-8 X- 6

I-1 O- I-7 O- I-6 O-8 I- O-1,2,4,7

9 10 11 12

13 14 15 16

17 18 19 20

PLANTILLA DE BLOQUES DEL DIAGRAMA DE RELACIN DE ACTIVIDAD

-

Planta Metalmecnica

Cortar las plantillas de bloque

Organizar las plantillas de bloque, coincidiendo primero las As, luego las Es, as sucesivamente en la disposicin ms apropiada.

Por ejemplo N5 Produccin debera ser ms cercano a 2,3 y 4. Como se muestra en la siguiente figura.

-

Planta Metalmecnica

A-2 E- A-1,5 E- A-3,5 E-

Recepcin y embarque Almacn de producto

terminado Mantenimiento

1 2 4

I-5 O-3,4,8 I- O-3,4,8 I- O-1,2,8

A- E-5 A-2,3,4 E-6,7,8 A-4,5 E-

Vestuarios Produccin

6 5 Cuarto de herramientas

X-8

3

I-7 O- I-1 O- I- O-1,2 A- E-5 A- E-5

Comedor Oficinas

7 8

X- 6

I-6 O-8 I- O-

1,2,4,7

PLANTILLA DE BLOQUES DEL DIAGRAMA DE RELACIN DE

ACTIVIDAD

A-2 E- A-1,5 E- A-4,5 E- A-3,5 E-

Recepcin y embarque Almacn de producto

terminado Cuarto de herramientas Mantenimiento

1 2 3 4

I-5 O-3,4,8 I- O-3,4,8 I- O-1,2 I- O-1,2,8

A-2,3,4 E-6,7,8 A- E-5 A- E-5 A- E-5

Produccin Vestuarios Comedor Oficinas

5 6 7 8

X-8

X- 6

I-1 O- I-7 O- I-6 O-8 I- O-

1,2,4,7

9 10 11 12

13 14 15 16

17 18 19 20

PLANTILLA DE BLOQUES DEL DIAGRAMA DE RELACIN DE

ACTIVIDAD

-

Diagrama de bolas: Planta Metalmecnica

2

6

4

5

3

7

1

8

-

Estimacin de requerimiento de espacios

El siguiente paso es convertir las reas de actividad de plantillas de bloque para estimar los requerimientos de espacio.

El diagrama de distribucin de rea, agrega los requerimientos de espacio estimados del concepto del diagrama de relacin de actividad y nos lleva a un paso ms cerca de la disposicin final de planta.

Despus de hacer el resumen de requerimiento de espacios para todas las reas, es necesario preparar las plantillas que representen los bloques de espacio calculados

-

Estimacin de requerimiento de espacios

PARA: PLANTA:

POR: FECHA:

reas individuales Sub Totales N Mod. (dividir / 400)Tamao de rea de

plantillas (20 x NMod*20)

A. Servicios generales

8. Oficinas 800.00

800.00 2 20 X 40

B. Servicios de produccin

1. Recepcin y embarque 800.00 2 20 x 40

2. Almacn de producto terminado 1,400.00 3.5 20 x 70

3. Cuarto de herramientas 500.00 1.25 20 x 25

2,700.00

C. Servicios de Personal

7. Comedor 750.00 1.875 20 x 40

6. Vestuarios 1,050.00 2.625 20 x 50

1,800.00

D. Servicios fisicos de planta

4. Mantenimiento 500.00 1.25 20 x 25

500.00

E. Produccin

6,500.00 16.25 60 x 108

6,500.00

Gran totales 12,300.00 12,300.00 30 3/4

Pies cuadrados estimadosTamao del Mdulo

Actividad o rea

DISTRIBUCIN DEL ESPACIO TOTAL REQUERIDO

20 x 20 = 400

pie2

1.Recepcin y embarque 800

2.Almacn de producto terminado 1400

3.Cuarto de herramientas 500

4.Mantenimiento 500

5.Produccin 6500

6.Vestuarios 1050

7.Comedor 750

8.Oficinas 800

12300

Asumiendo "modulo" de 20 x 20 pie2, estas plantillas se puede contruir como sigue

1.Recepcin y embarque 20 x 40

2.Almacn de producto terminado 20 x 70

3.Cuarto de herramientas 20 x 25

4.Mantenimiento 20 x 25

5.Produccin 60 x 108

6.Vestuarios 20 x 50

7.Comedor 20 x 40

8.Oficinas 20 x 40

-

Estimacin de requerimiento de espacios

Usando las plantillas de bloque sobre las reas, estas se pueden colocar encima y trazarse, dejando que cada recuadro representa 20 x 20 pi2 de rea

-

rea de plantillas

20

20

1. Recepcin y embarque

2. Almacn Producto terminado

3.Cuarto herramientas

4.Mantenimiento 6.Vestuarios

8.Oficinas 7. Comedor

-

rea de plantillas

-

Diagrama de disposicin de reas