Ingeniería de procesos de planta de producción de...

Transcript of Ingeniería de procesos de planta de producción de...

II

Trabajo Fin de Grado

Ingeniería Química

Ingeniería de procesos de planta de producción de

150 t/día de nitrato amónico poroso prilado a partir

de nitrato amónico técnico

Autor: José María Cueli García

Tutor: Aurelio Luis Azaña García

Dep. Ingeniería de la Construcción y Proyectos de Ingeniería

Escuela Técnica Superior de Ingeniería

Universidad de Sevilla

2017

Trabajo Fin de Grado

Ingeniería Química

Autor:

José María Cueli García

Tutor:

Aurelio Luis Azaña García

Profesor asociado

Dep. Ingeniería de la Construcción y Proyectos de Ingeniería

Escuela Técnica Superior de Ingeniería

Universidad de Sevilla

Sevilla, 2017

Sevilla, 2017

Trabajo Fin de Grado: Ingeniería de procesos de planta de producción de 150 t/día de nitrato

amónico poroso prilado a partir de nitrato amónico técnico

Autor: José María Cueli García

Tutor: Aurelio Luis Azaña García

El tribunal nombrado para juzgar el Proyecto arriba indicado, compuesto por los siguientes

miembros:

Presidente:

Vocales:

Secretario:

Acuerdan otorgarle la calificación de:

Sevilla, 2013

El Secretario del Tribunal

I

AGRADECIMIENTOS

En primer lugar me gustaría agradecer a toda mi familia, pero en especial a mis padres, por todo lo

que han hecho, por su sacrificio, por ayudarme a alcanzar mi sueño profesional, ser ingeniero. Ellos

me han ayudado en los peores momentos, pero también se alegraban por mí cada vez que aprobaba

una asignatura o me quitaba un curso completo.

También agradecerle a mi hermana por no parar de decir que si no apruebo es porque no quiero,

porque eso denota confianza en mí, a mis tíos por preocuparse, a mis primos por alegrarme, a mi

novia, con sus incesantes “nene ponte a estudiar ya” y a mis amigos por el ánimo y el apoyo que me

han demostrado a los largo de estos años.

Y por último pero no por ello menos importante, quiero agradecer a todas las personas que de algún

modo han estado a los largo de estos años ayudando a mi desarrollo personal y profesional, como

son los profesores y compañeros de clase, incluso algunos de ellos han llegado a ser grandes amigos

míos.

II

RESUMEN

El nitrato amónico tiene diversas aplicaciones, entre ellas la fabricación de fertilizantes y explosivos.

En este trabajo se llevara a cabo el diseño de una planta de 150 t/día de nitrato amónico poroso

prilado para ser utilizado en la fabricación de explosivos.

Existe una gran diferencia entre diseñar una serie de equipos de manera aislada, al diseño de una

planta. Diseñar una planta conlleva diseñar cada uno de esos equipos dentro de un sistema, en el

cual, cada uno de esos equipos debe funcionar y aparte, debe hacer que el resto funcione, de manera

que el conjunto de todos ellos nos lleven a la producción del producto deseado.

De este modo y basándose en la idea de que la planta debe funcionar y permitir obtener el producto,

se procederá a definir la planta en su conjunto y a diseñar cada equipo necesario de la instalación.

Para ello se expondrán las distintas opciones que hay disponible para llevar a cabo este proyecto, y se

seleccionara de todas las opciones posibles, la más conveniente desde el punto de vista técnico y

económico.

III

ABSTRACT

Ammonium nitrate have diverse applications, between them fertilizer and explosives manufacture. In

this work it will be carried out the design of a 165,35 tons/day porous and prilled ammonium nitrate

plant for be used in the explosive manufacture.

There is a large different between designs a series of equipments in isolation, to the design of a plant.

Design a plant it entails design each one of that equipments within a system, in which, each one of

that equipments must work and also, they must do that the rest work too, so that the set of all of them

let us the production of the desire product.

In this way and based on the idea of the plant must work and let obtain the product, it will proceed to

define the plant as a whole and to design every of the equipment needed of the installation. For that it

explain the different options that there are available for carry out this project, and it select of all

possible options, the most convenient from the point of view technical and economic.

IV

ÍNDICE

Agradecimientos…………………………………....………………………………………………I

Resumen……………………………………………..……………………………………………..II

Abstract………………………………………………...…………………………………………III

Índice……………………………………………………...………………………………………IV

Índice de tablas…………………………………………….....……………………………………V

Índice de figuras……………………………………………......…………………………………VI

Notación………………………………………………………….………………………………VII

1. Introducción……………………………………………………………………………………1

1.1. Nitrato amónico…………………………………………………………………………1

1.2. Propiedades nitrato amónico……………………………………………………………3

1.3. Diagrama de una planta genérica de producción de nitrato amónico……………………4

2. Memoria descriptiva…………………………………………………………………………...5

2.1. Objeto del proyecto……………………………………………………………………5

2.2. Ubicación………………………………………………………………………………5

2.3. Destino de la construcción……………………………………………………...………5

2.4. Alcance del proyecto……………………………………………………………………5

2.5. Obtención del nitrato amónico…………………………………………………………6

2.5.1. General…………………………………………………………………….6

2.5.2. Etapas principales en la obtención del nitrato amónico……………………6

2.5.1.1. General…………………………………………………………….6

2.5.1.2. Materias primas……………………………………………………6

2.5.1.3. Reacción de neutralización…………………………………………7

2.5.1.4. Concentración de la solución………………………………………8

2.5.1.5. Solidificación………………………………………...……………10

2.5.1.6. Secado……………………………………………………..………14

2.5.1.7. Enfriamiento…………………………………………………….....15

2.5.1.8. Almacenamiento…………………………………………...………16

2.5.3. Procesos industriales………………………………………………….……16

2.5.3.1. General…………………………………………………..………...16

2.5.3.2. Proceso a alta presión…………………………………………..….16

2.5.3.3. Proceso a ligera sobrepresión……………………………...……….17

2.5.3.4. Proceso a presión atmosférica……………………………...………17

IV

2.5.4. Concentración de soluciones……………………………………….………18

2.5.4.1. General………………………………………………………….....18

2.5.4.2. Problemas de selección………………………………………...…..19

2.5.4.3. Tipos de evaporadores……………………………….......................20

2.5.4.4. Diseño térmico de evaporadores…………………………...………25

2.5.5. Agitación de líquidos………………………………………………………26

2.5.5.1. General………………………………………………………….....26

2.5.5.2. Finalidad de la agitación………………………………………..….26

2.5.5.3. Equipos de agitación……………………………………...………..26

2.5.5.4. Rodetes…………………………………………………...………..27

2.5.5.4.1. Rodetes de hélice…………………………….………...28

2.5.5.4.2. Rodetes de palas……………………………….………28

2.5.5.4.3. Rodetes de turbina……………………………………..29

2.5.5.5. Modelos de flujo en tanques agitados…………………………..….30

2.5.5.5.1. Prevención del flujo circulatorio………………………30

2.5.5.6. Importancia de la turbulencia…………………………………...….31

2.5.5.7. Consumo de potencia. Correlación de potencia…………………....31

2.5.6. Producción de sólidos granulares…………………………………………..32

2.5.6.1. General...…………………………………………………..………32

2.5.6.2. Aspersión por goteo……………………………………………......33

2.6. Descripción del proceso….…………………………………...…………….…………33

2.6.1. Sistema de nitrato amónico………………………………………………...33

2.6.1.1. Alimentación de nitrato amónico a los evaporadores……………....33

2.6.1.2. Solución de nitrato amónico en los evaporadores………………….33

2.6.1.3. Solución de nitrato amónico en el separador…………………….....34

2.6.1.4. Solución de nitrato amónico en el homogeneizador...........................34

2.6.1.5. Solución de nitrato amónico en el depósito pulmón………………..35

2.6.1.6. Torre de prill……………………………………………………….35

2.6.1.6.1. Rociadores estáticos…………………………………...35

2.6.1.6.2. Solidificación de la solución…………………………...36

2.6.1.7. Tuberías……………………………………………………………36

2.6.1.8. Aislamiento………………………………………………………..36

2.6.2. Sistema de vapor y condensado……………………………………………36

2.7. Sistema de construcción…………………………………………………......................37

2.8. Sistema de adjudicación……………………………………………………….….....37

2.9. Plazo y calendario de ejecución…………………………………………….……….…37

2.10. Importe del proyecto…………………………………………………………………39

IV

3. Memoria justificativa…………………………………………………………………………40

3.1 Evaporador………………………………………………………………………...…...40

3.1.1 General…………………………………………………………………….40

3.1.1.1 Elección de evaporador……………………………………………40

3.1.1.2 Capacidad de evaporación…………………………………………40

3.1.1.3 Elevación del punto de ebullición………………………………….41

3.1.1.4 Coeficientes de transmisión de calor………………………………41

3.1.2 Balance de materia y energía………………………………………………41

3.1.2.1 General…………………………………………………………….41

3.1.2.2 Hipótesis de cálculo………………………………………………..42

3.1.2.3 Balance de materia………………………………………………...42

3.1.2.4 Balance de energía………………………………………………...43

3.1.3 Diseño del evaporador……………………………………………………..45

3.1.3.1 General……………………………………………………………45

3.1.3.2 Transferencia de calor por convección forzada…………………….46

3.1.3.3 Cálculo de longitud de tubos………………………………………48

3.1.3.4 Cálculo de la velocidad por tubos………………………………….51

3.1.4 Cálculo mecánico………………………………………………………….52

3.1.4.1 Presión y temperatura de diseño…………………………………...52

3.1.4.2 Espesor de carcasa…………………………………………………52

3.1.4.3 Espesor de tubos…………………………………………………...53

3.1.4.4 Placas tubulares……………………………………………………55

3.1.4.5 Placa distanciadora y soporte de tubos…………………………..…55

3.1.4.6 Tirantes y tubo distanciador………………………………………..56

3.1.4.7 Toberas en el evaporador…………………………………………..56

3.1.4.7.1 De entrada de líquido………………………………….56

3.1.4.7.2 De salida de concentrado a separador………………….57

3.1.4.7.3 De entrada de vapor en carcasa…...……..……………..59

3.1.4.7.4 De salida de condensado………………………………60

3.2 Separador………………………………………………………………………………61

3.2.1 General……………………...……………………………………………..61

3.2.1.1 Elección de separador……………………………………………...61

3.2.2 Balance de materia………………………………………………................61

3.2.2.1 General…………………………………………………………….61

3.2.2.2 Hipótesis de cálculo………………………………………………..61

3.2.2.3 Balance de materia………………………………………………...61

IV

3.2.3 Calculo del separador........................................................................................63

3.2.3.1 General..................................................................................................63

3.2.3.2 Método de cálculo................................................................................63

3.2.4 Calculo mecánico..............................................................................................66

3.2.4.1 Presión y temperatura de diseño..........................................................66

3.2.4.2 Espesor de casco cilíndrico..................................................................66

3.2.4.3 Espesor de fondos.................................................................................67

3.3 Homogeneizador..................................................................................................................67

3.3.1 General...............................................................................................................67

3.3.2 Diferencia de nivel entre el separador y el homogeneizador..........................67

3.3.3 Dimensionado del homogeneizador.................................................................68

3.3.3.1 Diseño estándar de turbina...................................................................68

3.3.3.2 Dimensionado del agitador..................................................................69

3.3.3.2.1 Volumen de líquido...........................................................69

3.3.3.2.2 Tiempo de residencia........................................................69

3.3.3.3 Correlaciones de potencia para tanques con deflectores....................70

3.3.3.3.1 Cálculo consumo de potencia...........................................70

3.3.4 Cálculo del encamisado....................................................................................71

3.3.4.1 Calculo de pérdidas de calor en tuberías.............................................71

3.3.4.1.1 General...............................................................................71

3.3.4.1.2 Condiciones de servicio....................................................71

3.3.4.1.3 Bases de partida.................................................................72

3.3.4.1.4 Cálculo del coeficiente global de transferencia...............72

3.3.4.1.5 Perdidas de calor...............................................................73

3.3.4.2 Transferencia de calor..........................................................................74

3.3.5 Cálculo mecánico..............................................................................................76

3.3.5.1 Calculo de tuberías...............................................................................76

3.3.5.1.1 Entrada de nitrato amónico...............................................76

3.3.5.1.2 Salida de nitrato amónico.................................................76

3.3.5.1.3 Entrada de vapor...............................................................77

3.3.5.1.4 Salida de condensado........................................................77

3.3.5.2 Separación entre tanque cilíndrico y camisa.......................................78

3.3.5.3 Espesor de tanque y camisa.................................................................79

3.3.5.3.1 Espesor de tanque..............................................................79

3.3.5.3.2 Espesor de camisa.............................................................81

IV

3.4 Torre de prills........................................................................................................................81

3.4.1 General...............................................................................................................81

3.4.1.1 Cristalización del nitrato amónico.......................................................81

3.4.1.2 Datos funcionales.................................................................................85

3.4.2 Balance de materia y energía de la solución de nitrato amónico....................85

3.4.2.1 General..................................................................................................85

3.4.2.2 Hipótesis de cálculo..............................................................................85

3.4.2.3 Balance en el intervalo 150ºC→120ºC...............................................86

3.4.2.3.1 General...............................................................................86

3.4.2.3.2 Balance de materia............................................................86

3.4.2.3.3 Balance de energía............................................................86

3.4.2.4 Balance en el intervalo 120ºC→90ºC.................................................86

3.4.2.4.1 General...............................................................................86

3.4.2.4.2 Balance de materia............................................................87

3.4.2.4.3 Balance de energía............................................................87

3.4.2.5 Calor total desprendido por el nitrato amónico...................................88

3.4.3 Aire de enfriamiento de la torre........................................................................89

3.4.3.1 Condiciones del aire.............................................................................89

3.4.3.1.1 Temperatura de entrada y humedad del aire....................89

3.4.3.1.2 Temperatura de salida del aire..........................................89

3.4.3.1.3 Calor especifico del aire húmedo.....................................89

3.4.3.1.4 Densidad del aire húmedo................................................89

3.4.3.2 Caudal de aire.......................................................................................89

3.4.3.3 Velocidad del aire en la torre...............................................................90

3.4.4 Diámetro de la torre...........................................................................................90

3.4.5 Trayectoria de los prills.....................................................................................90

3.4.5.1 General..................................................................................................90

3.4.5.2 Ecuaciones de partida...........................................................................90

3.4.5.3 Ecuaciones del movimiento.................................................................91

3.4.5.4 Datos de entrada...................................................................................92

3.4.6 Tiempo de cristalización...................................................................................93

3.4.6.1 General..................................................................................................93

3.4.6.2 Tiempo de cristalización en el intervalo 150ºC→120ºC....................93

3.4.6.2.1 General...............................................................................93

3.4.6.2.2 Ecuaciones diferenciales de transferencia de calor..........93

3.4.6.2.3 Determinación de θ y del coeficiente de transferencia....94

3.4.6.2.4 Temperatura del aire.........................................................97

IV

3.4.6.3 Tiempo de cristalización en el intervalo 120ºC→90ºC......................97

3.4.6.3.1 General...............................................................................97

3.4.6.3.2 Ecuaciones diferenciales de transferencia de calor..........97

3.4.6.3.3 Determinación de θ y del coeficiente de transferencia....97

3.4.7 Cuadro resumen y altura de la torre..................................................................98

3.4.7.1 Cuadro resumen....................................................................................98

3.4.7.2 Altura de la torre...................................................................................99

3.4.8 Rociadores.........................................................................................................99

3.4.8.1 General..................................................................................................99

3.4.8.2 Formación de partículas.......................................................................99

3.4.8.3 Número de orificios..............................................................................99

3.4.8.4 Número de rociadores........................................................................100

3.4.8.5 Diámetro de rociadores......................................................................100

3.4.8.6 Distribución de rociadores en cabeza de torre..................................100

3.4.9 Cálculo hidráulico...........................................................................................100

3.4.9.1 Ventanas de entrada del aire..............................................................100

3.4.9.2 Pérdidas de presión a la entrada de la torre.......................................102

3.4.9.3 Pérdidas de presión en la torre...........................................................102

3.4.9.4 Pérdidas de presión en la parte superior de la torre..........................103

3.4.9.5 Pérdida total de presión por fricción..................................................103

3.4.9.6 Presión estática...................................................................................103

3.5 Ventiladores axiales...........................................................................................................104

3.5.1 Numero de ventiladores..................................................................................104

3.5.2 Variables del proceso......................................................................................104

3.5.2.1 Temperatura del aire...........................................................................104

3.5.2.2 Caudal de aire.....................................................................................104

3.5.2.3 Altura estática del ventilador.............................................................104

3.5.2.4 Rendimiento y ángulo de pala...........................................................104

3.5.3 Potencia del ventilador....................................................................................105

3.5.3.1 Potencia hidráulica.............................................................................105

3.5.3.2 Potencia en el eje................................................................................105

3.5.4 Potencia en el motor........................................................................................105

3.5.5 Disposición de los ventiladores......................................................................105

IV

3.6 Tanque a nivel constante....................................................................................................106

3.6.1 General.............................................................................................................106

3.6.2 Datos funcionales............................................................................................106

3.6.3 Presión y temperatura de diseño.....................................................................107

3.6.4 Código de diseño.............................................................................................107

3.6.5 Dimensiones y capacidad...............................................................................107

3.6.5.1 General................................................................................................107

3.6.5.2 Dimensiones.......................................................................................107

3.6.5.3 Cálculo mecánico...............................................................................108

3.6.5.3.1 Espesor del tanque..........................................................108

3.7 Grupo de bombeo...............................................................................................................109

3.7.1 Descripción......................................................................................................109

3.7.2 Diagrama de la instalación..............................................................................109

3.7.3 Perdida de carga en las conducciones............................................................110

3.7.3.1 Altura total de aspiración...................................................................110

3.7.3.1.1 Pérdidas por rozamiento.................................................110

3.7.3.2 Altura total de impulsión....................................................................112

3.7.3.2.1 Tubería de impulsión......................................................112

3.7.3.2.2 Perdidas por rozamiento.................................................112

3.7.4 NPSH disponible.............................................................................................113

3.7.5 Presión de descarga de las bombas.................................................................114

3.7.6 Cálculo de la potencia de la bomba................................................................115

3.7.6.1 Altura de presión................................................................................115

3.7.6.2 Potencia de la bomba al eje................................................................115

3.7.6.3 Potencia consumida por el motor......................................................116

3.8 Tolva...................................................................................................................................116

3.8.1 General.............................................................................................................116

3.8.2 Características del material.............................................................................116

3.8.2.1 Densidad aparente..............................................................................116

3.8.2.2 Granulometría.....................................................................................116

3.8.2.3 Angulo de reposo...............................................................................117

3.8.3 Consideraciones preliminares.........................................................................117

3.8.3.1 Material de construcción....................................................................117

3.8.3.2 Angulo de la tolva..............................................................................117

3.8.3.3 Porcentaje de volumen inútil.............................................................117

IV

3.8.4 Dimensionamiento..........................................................................................117

3.8.4.1 Diámetro superior...............................................................................118

3.8.4.2 Diámetro inferior................................................................................118

3.8.4.3 Volumen útil.......................................................................................118

3.8.4.4 Capacidad de almacenamiento..........................................................118

3.8.5 Cálculo mecánico............................................................................................118

3.8.5.1 Distribución de presiones...................................................................118

3.8.5.1.1 Presión vertical................................................................118

3.8.5.1.2 Presión horizontal...........................................................119

3.8.5.1.3 Presión total.....................................................................119

3.8.5.2 Espesor de chapa................................................................................120

3.9 Tornillo sin fin....................................................................................................................120

3.9.1 General.............................................................................................................120

3.9.2 Componentes del sistema...............................................................................120

3.9.2.1 Tipo de hélice.....................................................................................120

3.9.2.2 Carcasa................................................................................................120

3.9.2.3 Grupo motriz......................................................................................120

3.9.3 Características del material.............................................................................121

3.9.3.1 Granulometría.....................................................................................121

3.9.3.2 Clase material.....................................................................................121

3.9.4 Capacidad de transporte..................................................................................121

3.9.4.1 Flujo material......................................................................................121

3.9.4.2 Velocidad de giro del tornillo............................................................121

3.9.4.3 Paso y diámetro del tornillo...............................................................121

3.9.4.4 Velocidad de transporte.....................................................................122

3.9.5 Potencia de accionamiento.............................................................................122

3.9.5.1 Potencia necesaria para transportar el material.................................122

3.9.5.2 Potencia de accionamiento en vacio..................................................122

3.9.5.3 Potencia total......................................................................................122

3.9.5.4 Potencia del motor..............................................................................122

3.9.5.5 Potencia instalada...............................................................................122

3.10. Elevador de cangilones....................................................................................................123

3.10.1 General.............................................................................................................123

3.10.2 Elección del tipo de elevador..........................................................................123

3.10.3 Datos relativos al elevador..............................................................................124

IV

3.10.4 Cálculo de la potencia.....................................................................................124

3.10.4.1 Potencia para elevar el material........................................................124

3.10.4.2 Potencia para vencer el esfuerzo de carga........................................125

3.10.4.3 Potencia total.....................................................................................125

3.10.4.4 Potencia de accionamiento necesaria del motor..............................125

3.10.5 Cálculo de la tensión máxima........................................................................125

3.10.6 Diámetro del tambor......................................................................................125

3.10.7 Cantidad de cangilones por metro.................................................................125

3.11. Silo....................................................................................................................................125

3.11.1 General.............................................................................................................125

3.11.2 Consideraciones preliminares.........................................................................126

3.11.2.1. Material de construcción..................................................................126

3.11.2.2. Ángulo de la tolva............................................................................126

3.11.3 Volumen necesario..........................................................................................126

3.11.4 Volumen del silo.............................................................................................126

3.11.5 Distribución de presiones................................................................................127

3.11.5.1. Presión vertical.................................................................................127

3.11.5.2. Presión horizontal.............................................................................128

3.11.5.3. Presión total......................................................................................128

3.11.6 Espesor de chapa.............................................................................................128

3.12 Tuberías y válvulas de control.......................................................................................129

3.12.1 Dimensiones de las tuberías............................................................................129

3.12.1.1. Tuberías de licor de nitrato amónico...............................................129

3.12.1.1.1 Alimentación al evaporador............................................129

3.12.1.1.2 Salida de licor concentrado y vapor hacia separador....129

3.12.1.1.3 Salida de separador a homogeneizador..........................129

3.12.1.1.4 Aspiración e impulsión a deposito pulmón....................130

3.12.1.1.5 Salida del depósito pulmón.............................................130

3.12.1.1.6 Rociadores.......................................................................130

3.12.1.2. Tuberías de vapor calefactor y condensados...................................130

3.12.1.2.1. Entrada de vapor a evaporador.......................................130

3.12.1.2.2. Salida de condensados de evaporador............................131

3.12.1.2.3. Entrada de vapor a camisa..............................................131

3.12.1.2.4. Salida de condensado de camisa....................................131

3.12.2. Aislamiento de las tuberías...........................................................................131

3.12.2.1. General..............................................................................................131

IV

3.12.2.2. Cálculo de espesor en materiales aislantes......................................132

3.12.2.2.1. En tubería de aspiración..................................................132

3.12.2.2.2. En tubería de impulsión..................................................132

3.12.3. Cálculo de válvulas de control......................................................................133

3.12.3.1. Consideraciones generales de diseño..............................................133

3.12.3.2. Cálculos de válvulas.........................................................................134

3.12.3.2.1. Control de vapor a carcasa de evaporador.....................134

3.12.3.2.2. Control de vapor a encamisado......................................134

3.12.3.2.3. Control de nivel en pulmón............................................135

4. Diagramas, localización y planos......................................................................................VIII

4.1 Localización

4.2 Diagrama de bloques del proceso (PBD)

4.3 Diagrama de flujo del proceso (PFD)

4.4 Diagrama de tuberías e instrumentación (P&ID)

4.5 Situación, emplazamiento y layout de la zona de procesos

5. Anexos......................................................................................................................................IX

5.1 Tablas

5.2 Hojas de datos

5.3 Normativa aplicable

5.3.1 Legislación medioambiental

5.3.2 Legislación urbanística

6. Mediciones y presupuestos.....................................................................................................X

7. Referencias..............................................................................................................................XI

V

ÍNDICE DE TABLAS

Tabla 1.2: Factor de capacidad.

Tabla 1.1: Distancias mínimas base.

Tabla 1.3: Propiedades del nitrato amónico.

Tabla 3.1: Comparación de longitud de tubos supuesta y calculada.

Tabla 3.2: Volumen específico del vapor.

Tabla 3.3: Valores de las constantes

Tabla 3.4: Estructuras cristalinas del nitrato amónico.

Tabla 3.5: Transición cristalina del nitrato amónico.

Tabla 3.6: Solubilidad del nitrato amónico en agua.

Tabla 3.7: Tiempo de cristalización I.

Tabla 3.8: Tiempo de cristalización II.

Tabla 3.9: Cuadro resumen.

Tabla 3.10: Longitudes equivalentes I.

Tabla 3.11: Longitudes equivalentes II.

Tabla 3.12: Valor del coeficiente de reserva.

Tabla 3.13: Presiones verticales en la tolva.

Tabla 3.14: Presiones horizontales en la tolva.

Tabla 3.15: Presiones totales en la tolva.

Tabla 3.16: Presiones verticales en el silo.

Tabla 3.17: Presiones horizontales en el silo.

Tabla 3.18: Presiones totales en el silo.

VI

ÍNDICE DE FIGURAS

Figura 1.1: Planta de producción de nitrato amónico.

Figura 2.1: Evaporador de película descendente.

Figura 2.2: Evaporador a vacio.

Figura 2.3: Evaporador multiefecto.

Figura 2.4: Cristalizador de enfriamiento superficial.

Figura 2.5: Torre de perdigonado.

Figura 2.6: Granulador.

Figura 2.7: Secador de sólidos.

Figura 2.8: Enfriador industrial.

Figura 2.9: Evaporador de circulación forzada.

Figura 2.10: Evaporador vertical de tubo corto.

Figura 2.11: Evaporador de tubos horizontales.

Figura 2.12: Evaporador vertical de tubos largos.

Figura 2.13: Esquema de un agitador estándar

Figura 2.14: Agitadores de hélice.

Figura 2.15: Agitadores de palas.

Figura 2.16: Agitadores de turbinas.

Figura 3.1: Balance de materia en el evaporador.

Figura 3.2: Error entre la longitud supuesta y la longitud calculada.

Figura 3.3: Figura UGO-28.0.

Figura 3.4: Figura UHA-28.2.

Figura 3.5: Balance de materia en el separador.

Figura 3.6: Dimensionado del separador.

Figura 3.7: Dimensiones del tanque agitado.

Figura 3.8: Curvas de Número de potencia (Np) frente al Reynolds (N’Re).

Figura 3.9: Coeficiente de arrastre.

Figura 3.10: Dimensiones ventanas de entrada de aire.

Figura 3.11: Disposición de los ventiladores.

Figura 3.12: Diagrama del grupo de bombeo.

Figura 3.13: Dimensiones de la tolva.

Figura 3.14: Velocidad de giro del tornillo.

Figura 3.15: Elección del tipo de elevador.

Figura 3.16: Datos relativos del elevador.

Memoria y anexos

VII

NOTACIÓN

- Tª: Temperatura

- LSE: Limite superior de explosividad

- LIE: Limite inferior de explosividad

- DL50: dosis letal media

- ΔHflíquido: entalpia de formación en estado liquido

- ΔHfsólido: entalpia de formación en estado solido

- Da: diámetro del rodete

- u: velocidad del extremo del rodete

- π: Número pi

- w: velocidad angular del rodete

- NP: Número de potencia

- NFR: Número de Froude

- Q: flujo de calor

- A: Área de intercambio de calor

- U: Coeficiente global de transferencia de calor

- DTLM: diferencia de temperatura logarítmica media

- q: densidad de flujo de calor.

- λs: Calor latente.

- Mvv: Vapor calefactor en el evaporador.

- Me: Entrada de la solución de nitrato amónico al evaporador.

- Ms: Salida de la solución de nitrato amónico del evaporador.

- Tf: Temperatura de entrada de nitrato amónico al evaporador.

- Tvv: Temperatura del vapor.

- Mc: Solución concentrada.

- Ma: Vapor de agua generado en el evaporador.

- Hv: Entalpia especifica del vapor.

- Hf: Entalpia especifica de la solución diluida.

- Hc: Entalpia especifica de la solución concentrada.

- Teb: Temperatura de ebullición de una solución.

- Tsat: Temperatura de saturación del agua a una determinada presión.

- x: Coeficiente de concentración.

- ΔTeb: elevación de la temperatura de ebullición respecto al agua.

- Cpa: Calor especifico del agua

IV

- Tref: Temperatura referencia.

- Re: Reynolds.

- Di: Diámetro interior del tubo.

- Nt: Número de tubos.

- C: Capacidad calorífica del fluido.

- hi: Coeficiente de película interior.

- k: Conductividad térmica.

- ρ: Densidad del fluido.

- L: longitud de los tubos.

- Lp: Perímetro mojado.

- μ: Viscosidad del fluido.

- μvv: Viscosidad del fluido a la temperatura de la pared.

- ho: Coeficiente de película exterior.

- g: Gravedad.

- ρl: Densidad del líquido.

- ρv: Densidad del vapor.

- kl: Conductividad del líquido.

- μl: Viscosidad del líquido.

- M: masa de vapor condensado por unidad de perímetro mojado.

- De: diámetro exterior de los tubos.

- Fse: Coeficiente de ensuciamiento externo.

- Fsi: Coeficiente de ensuciamiento interno.

- Ka: Conductividad térmica de los tubos.

- hoi: Coeficiente de película exterior en función del área interna.

- δ: Espesor de película

- A’: Área de paso de la película.

- g: gravedad

- Vm: velocidad media de película.

- Vmax: Velocidad máxima de película.

- ec: Espesor de la carcasa.

- Dc: Diámetro de carcasa.

- Pdc: Presión de diseño de la carcasa.

- E: Eficiencia de la junta.

- S: Valor del esfuerzo del material.

- c: Sobreespesor.

- et: Espesor de tubos.

IV

- Lm: Longitud entre montajes de refuerzo.

- Dplaca_soporte: Diámetro de la placa distanciadora.

- Φntd: Diámetro nominal del tubo distanciador.

- Φexttd=Diámetro exterior del tubo distanciador.

- etd=Espesor de pared del tubo distanciador.

- we: Caudal volumétrico de la tobera de entrada de líquido.

- Ate: Área de paso de la tobera de entrada.

- Dte: Diámetro interior de la tobera de entrada.

- Φnte: Diámetro nominal de la tobera de entrada.

- Φextte=Diámetro exterior de la tobera de entrada.

- ete=Espesor de la tobera de entrada.

- wtc: Caudal volumétrico de la tobera de salida de concentrado.

- Atc: Área de paso de la tobera de salida de concentrado.

- Dtc: Diámetro interior de la tobera de salida de concentrado.

- Φntc: Diámetro nominal de la tobera de salida de concentrado.

- Φexttc=Diámetro exterior de la tobera de salida de concentrado.

- etc=Espesor de la tobera de salida de concentrado.

- wtv: Caudal volumétrico de la tobera de entrada de vapor.

- Atv: Área de paso de la tobera de entrada de vapor.

- Dtv: Diámetro interior de la tobera de entrada de vapor.

- Φntv: Diámetro nominal de la tobera de entrada de vapor.

- Φexttv=Diámetro exterior de la tobera de entrada de vapor.

- ete=Espesor de la tobera de entrada de vapor.

- wts: Caudal volumétrico de la tobera de salida de condensado.

- Ats: Área de paso de la tobera de salida de condensado.

- Dts: Diámetro interior de la tobera de salida de condensado.

- Φnts: Diámetro nominal de la tobera de salida de condensado.

- Φextts=Diámetro exterior de la tobera de salida de condensado.

- ets=Espesor de la tobera de salida de condensado.

- F: Factor de separación líquido-vapor.

- Kv: Factor de velocidad del vapor.

- ug: Máxima velocidad de diseño del vapor.

- Amp: Área mínima de paso.

- Ds: Diámetro del separador.

- umab: Velocidad máxima por la boca.

- umib: Velocidad mínima por la boca.

IV

- ρmezcla: Densidad de la mezcla.

- Amab: Área máxima de la boca

- Dimax: Diámetro interior máximo.

- eseb: Espesor de la boca de entrada del separador.

- uR: Velocidad real por la boca.

- Hv: Altura desde la boca hasta arriba del separador.

- Hl: Altura desde la boca hasta abajo del separador.

- Hb: Altura desde la máxima altura del liquido hasta la boca.

- Pcl: Presión de la columna de líquido.

- Pops: Presión en el separador.

- Pext: Presión externa.

- esep: Espesor de chapa del separador.

- Df: Diámetro de fondos.

- efon: Espesor de chapa de los fondos.

- Hcl: Altura de la columna de líquido.

- Ea: distancia al fondo del tanque.

- Dt: Diámetro del tanque.

- Ha: altura del tanque.

- J: Ancho de placa deflectora.

- Wr: Altura de la pala.

- Lr: longitud de la pala.

- Er: Espesor de la pala.

- Vliq: Volumen del liquido.

- Vcil: Volumen del cilindro.

- VFeli: Volumen de los fondos elípticos.

- tres: Tiempo de residencia.

- Pot: Potencia

- Qcal: Calor necesario para calentar la solución.

- Dj: Diámetro interno del recipiente mezclador.

- Rem: Reynolds de la mezcla.

- Prm: Prandtl de la mezcla.

- Pdh: Presión de diseño de la entrada de vapor al encamisado.

- wthe: Caudal volumétrico de la entrada de vapor al encamisado.

- Ahe: Área de paso de entrada de vapor al encamisado.

- Die: Diámetro interior de entrada de vapor al encamisado.

- Ahs: Área de paso de salida de condensado del encamisado.

IV

- ethe: Espesor de la tubería de vapor al encamisado.

- wths: Caudal volumétrico de la salida de condensado del encamisado.

- Dis: Diámetro interior de salida de condensado del encamisado.

- eths: Espesor de la tubería de condensado del encamisado.

- S: Superficie.

- e: Espesor.

- Dse: Diámetro de una superficie.

- Pdt: Presión de diseño del tanque.

- Pdf: Presión de diseño del fondo semielíptico.

- Pmax: Presión máxima.

- Pda: Presión de diseño de la camisa.

- Pope: Presión de operación.

- Qsen: Calor sensible.

- ε: Función de solubilidad.

- QT: Calor total.

- Ti: Temperatura de entrada del aire.

- To: Temperatura de salida del aire.

- Cah: Calor especifico del aire húmedo.

- Cas: Calor especifico del aire seco.

- Ch: Calor especifico de la humedad del aire.

- ρah: Densidad del aire húmedo.

- y: Humedad del aire.

- ρi: Densidad a la entrada del aire.

- ρo: Densidad a la salida del aire.

- Maire: Masa de aire seco.

- M’aire: Masa de aire húmedo.

- u: Velocidad relativa de la partícula.

- uh: Componente horizontal de la velocidad relativa.

- uv: Componente vertical de la velocidad relativa.

- Carr: Coeficiente de arrastre.

- θ: Tiempo.

- Dp: Diámetro de partícula.

- ρp: Densidad de partícula.

- Cpar: Calor especifico de la partícula.

- Dr: Diámetro del chorro saliente de los orificios de los rociadores.

- ζ: Tensión superficial.

IV

- wo: Caudal de un orificio.

- No: Número de orificios.

- Nr: Número de rociadores.

- pr: Paso en rociador.

- K1: Coeficiente de pérdida de presión.

- K2: Coeficiente de pérdida de presión.

- ΔPe: Pérdida de presión a la entrada.

- ΔPt: Pérdida de presión en la torre.

- ΔPs: Pérdida de presión en la salida.

- ΔPtotal: Pérdida de presión total en la torre.

- ΔPx: Presión estática.

- Phidr: Potencia hidráulica.

- Peje: Potencia en el eje.

- Vctc: Volumen controlado en el tanque constante.

- Ddp: Diámetro exterior de la parte cilíndrica del depósito pulmón.

- Hdp: Altura total del depósito pulmón.

- edp: Espesor del depósito pulmón.

- Hga: Altura geométrica de aspiración.

- Hgi: Altura geométrica de impulsión.

- Hpa: Pérdida de carga en la aspiración.

- Hpi: Pérdida de carga en la impulsión.

- Pa: Presión en el tanque de aspiración.

- Pi: Presión en el tanque de impulsión.

- Hg: diferencia de altura de aspiración e impulsión.

- H: Altura total.

- A.T.A.: Altura total de aspiración.

- Φ: Factor de fricción.

- A.T.I.: Altura total de impulsión.

- NPSHdis: NPSH disponible.

- Pvap: Presión de vapor.

- Whidr: Potencia hidráulica.

- ηbomba: Rendimiento de la bomba.

- Wbomba: Potencia de la bomba.

- ηacoplamiento: Rendimiento de acoplamiento.

- ηmotor: Rendimiento del motor.

- Wmotor: Potencia del motor.

IV

- η: Rendimiento de la instalación.

- Winst: Potencia instalada.

- Dinf: Diámetro inferior.

- ρB: Densidad aparente.

- Cap: Capacidad de almacenamiento.

- Pv: Presión vertical.

- Ph: Presión horizontal.

- Pt: Presión total.

- Wmat: Potencia necesaria para transportar el material

- Wvac: Potencia de accionamiento en vacio.

- Dcarcasa: Diámetro de la carcasa.

- Pem: Potencia para elevar el material.

- Pec: Potencia para vencer el esfuerzo de carga.

- Dtambor: Diámetro del tambor.

- QL: Pérdidas lineales.

- Qper: Calor perdido.

- Qais: Calor perdido por el aislamiento.

- Cv: Coeficiente de capacidad.

- Kv: Coeficiente de capacidad.

Introducción

1

1 INTRODUCCIÓN

1.1 El nitrato amónico

El nitrato amónico es una sal simple compuesta por un ion amonio y un ion nitrato, con un alto

contenido en nitrógeno. Su fórmula es NH4NO3.

Es un compuesto incoloro e higroscópico, es decir, absorbe la humedad del aire y forma una pasta

pegajosa que se endurece al bajar la humedad. Esto produce problemas en el almacenamiento de esta

sustancia.

El nitrato amónico no es un producto inflamable pero su descomposición se produce de manera

explosiva.

El nitrato amónico se sintetiza por medio de la neutralización del ácido nítrico con amoniaco:

𝑁𝐻3 + 𝐻𝑁𝑂3 → 𝑁𝐻4𝑁𝑂3

Esta reacción es exotérmica, instantánea e irreversible. El calor de reacción depende de la

concentración de ácido nítrico y puede ser usada para la evaporación del agua de la solución.

La producción de nitrato amónico debe hacerse bajo controles estrictos, ya que es un compuesto que

puede causar explosiones, quemaduras y otro tipo de accidentes.

Los reactores en los cuales se sintetiza el nitrato amónico, los flujos de reactivos se controlan

mediante válvulas, para que la mezcla de estos sea lo más eficaz posible. En la reacción se controla

tanto el pH como la temperatura para evitar sobrecalentamiento, volatilización y descomposición de

los reactivos.

Una parte del nitrato amónico producido es transformado a óxido nitroso mediante aplicación de

calor:

𝑁𝐻4𝑁𝑂3 → 2𝐻2𝑂 + 𝑁2𝑂

Esta reacción debe ser muy controlada, ya que al ser exotérmica puede producir una explosión si se

produce demasiado rápido o en un contenedor hermético.

Hay bastantes antecedentes de accidentes en lugares donde se fabrica, almacena o transporta nitrato

amónico. En estos accidentes de han ocasionado heridos y muertos

Alguno de los usos del nitrato amónico son los siguientes:

- Su principal uso es el de fertilizante. El nitrógeno perteneciente al ion nitrato es absorbido

directamente por las plantas mientras que el perteneciente al ion amonio se usa como

fertilizante de absorción lenta ya que este tiene una absorción mucho menos, y permite que

las bacterias fijen el nitrógeno en forma de nitritos y nitratos, sirviendo estos como nutrientes

para las plantas.

- Otro uso muy extendido es el uso como explosivo ya que al ser un oxidante fuerte permite

que al ser mezclado con un hidrocarburo, se produzca una mezcla altamente explosiva. Uno

de los explosivos muy conocidos es el ANFO que es la mezcla del nitrato amónico con fuel

oil. El nitrato amónico es muy utilizado en la producción de explosivos militares, un ejemplo

“La ciencia puede divertirnos y fascinarnos, pero es la ingeniería la que cambia el mundo.”

-Isaac Asimov-

Introducción

2

es el amonal que es una mezcla de nitrato amónico, TNT y aluminio. También puede ser

usado como explosivo en forma pura ya que al aumentar la temperatura produce oxido

nitroso. Otra industria que usa el nitrato amónico como explosivo es la industria civil.

- Para la modificación de la zeolita.

- Tratamiento de minerales.

- Preparación de oxido nitroso.

- Kits de supervivencia.

- Producción de amoniaco anhidro.

La legislación (ITC MIE APQ-08) establece que hay que respetar unas distancias mínimas para el

almacenamiento del nitrato amónico estas depende de la capacidad de almacenamiento y al tipo de

instalación o vía en la que se establece la distancia de seguridad. Esta distancia mínima se establece

del siguiente modo:

𝐷𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 𝑚í𝑛𝑖𝑚𝑎 = 𝐷𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 𝑚í𝑛𝑖𝑚𝑎 𝑏𝑎𝑠𝑒 𝑥 𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑

Distancia mínima base (m) Lugares

80 Vías de comunicación pública

20 Lugar de concentración del personal industrial

200 Viviendas y agrupaciones de viviendas

300 Local de pública concurrencia

Tabla 1.1: Distancias mínimas base. Fuente: ITC MIE APQ-08.

Capacidad de almacenamiento (t) Factor de capacidad

50 – 200 0,5

201 – 600 0,6

601 – 1000 0,7

1001- 2000 0,8

2001 – 4000 0,9

+4000 1

Tabla 1.2: Factor de capacidad. Fuente: ITC MIE APQ-08.

También se establece que los almacenes deben cumplir los siguientes requisitos:

- Deben cumplir la normativa de seguridad contra incendios.

- Proyectados en una sola planta, sin sótanos ni bodegas.

- El suelo no tendrá juntas ni revocos de alquitrán.

Introducción

3

- Deben tener aislamiento térmico que garantice que el producto está siempre a menos de

32°C.

- El tejado tendrá estructura ligera.

- Tendrán instalación pararrayos.

- El nitrato amónico no entrará nunca en contacto con las instalaciones eléctricas o de

calefacción.

- Las fuentes de luz serán frías e incombustibles.

- La instalación eléctrica cumplirá IT-BT-029.

1.2 Propiedades del nitrato amónico.

Aspecto Gránulos o prills Color Blanco

Olor Inodoro Peso molecular 80 g/mol

pH >4,5 Punto de fusión 169 ºC

Punto de inflamación No inflamable Inflamabilidad No inflamable

Tª descomposición 210 ºC Tª autoinflamación No inflamable

LSE No aplica LIE No aplica

Densidad 1720 kg/m3 Densidad aparente 650-800 kg/m

3

ΔHflíquido -359,6 kJ/mol ΔHfsólido -366 kJ/mol

DL50 2,1-5,3 g/kg Solubilidad en agua 190g/100ml a 20ºC

Tabla 1.3: Propiedades del nitrato amónico. Fuente: Ficha de datos de seguridad de Fertiberia.

Introducción

4

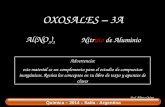

1.3 Diagrama de una planta genérica de producción de nitrato amónico.

Figura 1.1: Planta de producción de nitrato amónico. Fuente:

http://www.yara.com.ar/quimicos/nitratos-tecnicos/

Diagramas, localización y planos

40

2 MEMORIA DESCRIPTIVA

2.1 Objeto del proyecto

El objetivo de este proyecto es la definición de cada uno de los elementos de una planta de nitrato

amónico poroso prilado, con una producción de 150 t/día.

2.2 Ubicación

La planta se situará en el sector SUS-DMN-05, en el polígono El Higuerón de Sevilla, entre las calles

Termodinámica, Química, Luna y la carretera de Brenes.

2.3 Destino de la construcción

El destino de la planta es la producción de 150 t/día de nitrato amónico poroso prilado, para ser

usado como componente de explosivos.

2.4 Alcance del proyecto

El alcance del proyecto abarca desde la concentración del licor en los evaporadores hasta el

almacenamiento del producto final. Esto incluye:

- Evaporador de película descendente con botellón separador.

- Deposito homogeneizador.

- Deposito de nitrato amónico para alimentación a la torre de prilado.

- Torre de hormigón que forma parte de la torre de prilado.

- Grupos de elementos transportadores de productos.

- Sistema de tuberías.

- Sistema de válvulas.

- Sistema de elementos especiales.

- Aislamiento necesario de equipos y componentes del sistema.

- Almacenamiento de producto.

“El pesimista ve el vaso medio vacío, el optimista medio lleno, el ingeniero ve que el vaso

tiene el doble de capacidad de la necesaria.”

-Anónimo-

Memoria justificativa

6

2.5 Obtención del nitrato amónico

2.5.1 General

Debida a sus propiedades, el nitrato amónico es un compuesto altamente utilizado en varias clases de

industrias. Sus principales usos son la fabricación de fertilizantes y explosivos.

Según su uso, el nitrato amónico debe ser fabricado de un modo u otro. Si su uso es la fabricación de

fertilizantes debe tener un contenido en humedad menor al 0,5% y es denominado nitrato amónico

denso. Mientras que si su uso es la fabricación de explosivos debe tener un contenido en humedad

menor al 5% y se denomina nitrato amónico poroso.

2.5.2 Etapas principales en la obtención del nitrato amónico

2.5.2.1 General

La fabricación de nitrato amónico poroso prilado, se lleva a cabo de manera industrial según los

siguientes pasos:

- Reacción de neutralización en un reactor neutralizador.

- Concentración de la solución de nitrato amónico. Evaporación.

- Solidificación mediante perdigonado.

- Secado.

- Enfriamiento.

- Acondicionamiento del producto.

2.5.2.2 Materias primas

Las materias primas necesarias para la producción industrial de nitrato amónico, son el amoniaco y el

ácido nítrico.

El ácido nítrico utilizado es diluido, en una concentración que puede variar entre el 45 y el 60%.

El amoniaco utilizado, sin embargo, puede tener procedencia y propiedades diversas, como son las

siguientes:

- Amoniaco liquido concentrado, con una proporción de agua menor al 1% y un contenido en

aceite menos a 15 ppm.

- Amoniaco gaseoso procedente de gases de otros procesos con un contenido mínimo del 60%.

- Amoniaco gaseoso procedente de procesos donde se evapora el amoniaco liquido.

- Amoniaco gaseoso procedente de la purga de gases en la producción de gas de síntesis, con

un contenido aproximado del 7%.

- Amoniaco gaseoso procedente de los gases residuales en los procesos de producción de urea.

Memoria justificativa

7

2.5.2.3 Reacción de neutralización

La producción de nitrato amónico se realiza mediante la neutralización de ácido nítrico diluido con

amoniaco, esta reacción es peligrosa debido al carácter explosivo del nitrato amónico. La reacción se

realiza según la siguiente ecuación:

𝐻𝑁𝑂3 𝑙 + 𝑁𝐻3 𝑔 → 𝑁𝐻4𝑁𝑂3 + ∆𝐻𝑟

La entalpía de reacción (ΔHr) es de aproximadamente de -106,7 kJ/mol de nitrato amónico formado,

esto no tiene encuentra los calores de reacción indirectos, es decir el calor de disolución del ácido

nítrico al cambiar la concentración del mismo. Por lo tanto, este calor de reacción puede variar según

la concentración de ácido nítrico utilizado y el tipo de amoniaco.

El calor de reacción puede aproximarse mediante la ley de Hess, que establece que la entalpía de

reacción es igual a la entalpía de los productos menos la de los reactivos:

∆𝐻𝑟 = ∆𝐻𝑓𝑁𝐻4𝑁𝑂3 − ∆𝐻𝑓𝑁𝐻3 − ∆𝐻𝑓𝐻𝑁𝑂3

El nitrato amónico es muy higroscópico, por lo tanto es muy importante el control de la humedad en

su almacenamiento, ya que puede compactarse y formar tortas las cuales dificultan el manejo del

mismo.

El calor de reacción se suele usar para la concentración de la solución obtenida, es decir, se

aprovecha en la evaporación del agua presente en la solución. Si este calor no fuese disipado, el

nitrato amónico y el ácido nítrico se descompondrían, lo que supone una pérdida de nitrógeno, lo

cual es un efecto indeseado en el proceso.

Otro problema del incremento de temperatura es la evaporación del ácido nítrico que al reaccionar

con el amoniaco en fase gaseosa forma microcristales que se quedan en suspensión en el gas y es

transportado junto al vapor generado. Los cristales de nitrato amónico presentes en el vapor suponen

un problema de tratamiento de gases, ya que el nitrato amónico es difícil de separar del vapor.

Para evitar problemas de explosiones e incrementos de temperatura indeseados, se debe tener las

siguientes precauciones:

- El nitrato amónico formado se debe mantener a la temperatura más baja que sea posible.

- La solución debe tener un pH superior a 4,5.

- El reactor debe estar correctamente refrigerado para evitar puntos calientes.

- Se debe utilizar un catalizador adecuado, quedando excluidos aquellos que contienen cloro.

En los procesos industriales al usarse el calor de reacción para la concentración de la solución de

nitrato amónico, y producirse vapor, este puede ser usado para la evaporación del agua y en el

precalentamiento de la alimentación de reactivos al reactor.

En este proceso la reacción de neutralización se puede realizarse a distintas presiones, las cuales,

tienen sus ventajas e inconvenientes, pudiéndose elegir la más adecuada según las condiciones que se

tengan en la planta, buscando de este modo la alternativa que produzcan mejores resultados. La

neutralización se puede dar a:

- Vacio.

- Presión atmosférica.

- Alta presión.

La concentración final de la solución de nitrato amónico dependerá de la concentración inicial de

ácido nítrico y de la temperatura de ambos reactivos. Un aumento en la temperatura de entrada,

aumenta la concentración de nitrato amónico a la salida, pero hay que controlarla aun así ya que

puede producirse la descomposición si se aumenta demasiado la temperatura. Por ejemplo, se puede

Memoria justificativa

8

obtener un nitrato amónico al 95% si se introduce el ácido nítrico a 50ºC y el amoniaco a 70ºC.

Para que el proceso funcione correctamente, para obtener un buen rendimiento y cumplir con las

precauciones se suele operar a presión atmosférica que concentre la solución por encima del 90%

seguido de un evaporador para ajustar la humedad.

2.5.2.4 Concentración de la solución

La concentración de la solución de nitrato amónico necesaria puede variar de 95 a 99,8%,

dependiendo para lo que será destinado el nitrato amónico y el sistema de cristalización del proceso.

Esta concentración puede ser conseguida de dos modos:

- Llevando la solución de salida del neutralizador a un segundo neutralizador.

- Llevando la solución de salida del neutralizador a uno o varios evaporadores.

Otro problema que surge debido esto, es que al evaporar la solución, su concentración aumenta y

esto provoca una elevación en el punto de ebullición de la misma. Si la temperatura de la solución

alcanza un valor superior a 180ºC, se produciría la descomposición del nitrato amónico para dar

oxido nitroso según la siguiente reacción:

𝑁𝐻4𝑁𝑂3 → 𝑁2𝑂 + 2𝐻2𝑂

Esta reacción es altamente exotérmica (558,98 kJ/mol) lo cual aumenta la temperatura de la solución

y produce una mayor descomposición del nitrato amónico. Esta reacción puede llegar a ser explosiva

si se lleva a cabo en un recipiente cerrado o si se produce con gran rapidez.

El nitrato amónico puede también descomponerse por un proceso de hidrólisis mediante un

calentamiento prolongado de la solución a partir de 110ºC según la siguiente ecuación:

𝑁𝐻4𝑁𝑂3 → 𝑁𝐻3 + 𝐻𝑁𝑂3

Esta reacción es endotérmica (174,59 kJ/mol) y produce una disminución del pH de la solución.

Sin embargo, tanto el problema de la descomposición térmica como la descomposición lenta por

hidrólisis parcial de nitrato amónico tienen solución. Para evitar la descomposición térmica se

utilizan evaporadores a vacio para concentrar la solución, con el fin de reducir la temperatura

necesaria para evaporar el agua de la solución. Para evitar la hidrólisis parcial se utilizan

evaporadores de película descendente, con el fin de reducir el tiempo de contacto de la solución.

Además, los evaporadores de película descendente consiguen un alto coeficiente de transferencia de

calor y por lo tanto una alta eficiencia. A la entrada del evaporador, la mezcla comienza a hervir y los

vapores se envían a un separador, donde la solución concentrada se va por cola y el vapor por

cabeza. Por ello, en este proyecto los evaporadores utilizados serán de película descendente.

Otra solución sería utilizar evaporadores multietapas, con el fin de reducir el consumo de vapor vivo

en el calentamiento de la solución, aunque cada una de las etapas debe tener el tamaño que tendría el

evaporador necesaria para hacerlo en una sola etapa, esto incrementa el coste del proyecto. Por ello si

se realizase el proceso en evaporadores multietapas, esto se realizaría en un máximo de dos o tres

etapas.

Aunque no es el caso de este proyecto, ya que la finalidad es la producción de nitrato amónico

poroso, lo cual no necesita alcanzar una concentración tan elevada. Si la finalidad del proyecto fuese

la producción de nitrato amónico denso, habría que estudiar la posibilidad de usar evaporadores

multiefecto, ya que se necesitaría concentraciones cercanas al 99,8%. Aunque también puede ser

realizado en un evaporador de película descendente vertical con flujo ascendente de aire caliente por

el interior de los tubos.

Memoria justificativa

9

Figura 2.1: Evaporador de película descendente. Fuente:

industrialevaporacion.blogspot.com.es/2012/05/evaporador-pelicula-descendente.html

Memoria justificativa

10

Figura 2.2: Evaporador a vacio. Fuente: www.controlgraf.com/evaporacion_al_vacio.html

Figura 2.3: Evaporador multiefecto. Fuente: www.industriaquimica.net/operacion-unitaria-

transferecia-calor-evaporacion.html

2.5.2.5 Solidificación

La solidificación es el paso de una sustancia desde el estado líquido a sólido, esto se puede llevar a

cabo industrialmente de tres modos, mediante cristalización, perdigonado o prilado y granulación.

Estos procesos se detallarán a continuación:

Cristalización:

En los procesos industriales existen cinco tipos de sistemas de cristalización. El paso de un tipo de

cristalización a otro se realiza a una determinada temperatura. La cristalización del nitrato amónico

es un proceso exotérmico.

El calor desprendido en la cristalización reduce el contenido de humedad en la solución entre un 0,1

y un 0,2%.

Memoria justificativa

11

Figura 2.4: Cristalizador de enfriamiento superficial. Fuente:

https://www.textoscientificos.com/quimica/cristales/cristalizadores

Los tipos de cristalizadores que existen son los siguientes:

- Cristalizadores de tipo tornillo:

Este tipo de cristalizador es frecuentemente utilizado en la industria. Se dispone en forma de cascada

y están provistos de inyectores de aire caliente con un contenido en humedad controlado. En el

primer cristalizador, la sal pasa del sistema cúbico (forma cristalina I) al tetragonal (forma cristalina

II), es decir, alcanzándose valores de humedad del 2 al 3% a una temperatura de 100ºC, después de

esto, con el fin de alcanzar un contenido en humedad inferior al 0,5%, se introduce el nitrato

amónico en un segundo cristalizador.

- Cristalizadores de dos cilindros:

Estos cristalizadores constan de dos cilindros, el cilindro exterior se encuentra sumergido en la

solución de producto a cristalizar, mientras que el cilindro interior está sumergido en un refrigerante,

en este caso agua. La solución cristalizada en el cilindro exterior es extraída mecánicamente,

mientras que el refrigerante en el cilindro interior, elimina el calor generado en la cristalización.

- Cristalizadores a vacio con recirculación forzada:

Estos cristalizadores consisten en un recipiente en el cual se hace un vacio, separándose el vapor de

la solución, que regresa por gravedad al primero. El calor sensible y el que se produce en la

cristalización es utilizada para reducir la humedad de la solución evaporando el agua de la misma.

- Cristalizadores de cintas:

Este tipo de cristalizador está constituido por cintas metálicas refrigeradas, cristalizando la solución

en forma de planchas sobre las cintas.

Memoria justificativa

12

Perdigonado:

Los perdigones o prills, son pequeñas partículas esféricas que se forman al pulverizar la solución en

en torres de perdigonado o torres de prills. Estas partículas tiene un tamaño y forma muy regular.

Dependiendo de la concentración de la solución que se pulverice en la torre de perdigonado se

obtendrá un tipo de nitrato amónico u otro. Si la concentración varía entre un 95-96% se obtendrá el

denominado nitrato amónico poroso prilado, mientras que si la concentración es superior al 99% se

obtendrá nitrato amónico denso prilado.

El tamaño y densidad de los perdigones o prills dependerá del tamaño de los rociadores, que pueden

ser, centrífugos o estáticos según el sistema de pulverización elegido. Otros factores que también

afectan a las características de las partículas son el caudal de la solución que se pulveriza en los

rociadores, su concentración y su temperatura.

Para garantizar la calidad del producto final, es necesario que el fondo de la torre, tenga una

temperatura superior a 90ºC, ya que a 84ºC se produce un cambio en la cristalización de las

partículas que conlleva un aumento de la fragilidad de las mismas.

El perdigonado es el sistema que se utilizará en el proyecto para producir la solidificación del nitrato

amónico.

Figura 2.5: Torre de perdigonado. Fuente: www.panoramio.com/photo/12618469

Memoria justificativa

13

Granulación:

La granulación consiste en la formación de gránulos mediante el mezclado entre las fases líquidas y

sólidas.

Existes varios tipos de granuladores entre los que destacan los siguientes:

- Granuladores de paletas.

- Granuladores de plato o bandeja.

- Granuladores de tambor rotativo.

- Granuladores de lecho fluidizado.

Figura 2.6: Granulador. Fuente: www.comac.es/productos/granuladores/

Memoria justificativa

14

2.5.2.6 Secado

Uno de los problemas que posee el nitrato amónico es su almacenamiento. Durante el

almacenamiento, el nitrato amónico, por sus propiedades higroscópicas, tiende a aglomerarse. A este

proceso de aglomeración se le denomina “caking”.

Este problema puede ser resuelto reduciendo el contenido en humedad a un porcentaje menor al

0,5%, pero como el objetivo de este proyecto es obtener un nitrato amónico poroso, esta reducción

de humedad no es posible, así que se tendrá que buscar otra solución.

En los procesos donde el contenido de humedad sea un valor mayor al 0,5%, se deberá de integrar un

sistema de secado del producto, el cual, normalmente se lleva a cabo en tambores rotativos, en los

cuales se hace circular aire caliente en equicorriente o contracorriente con el producto sólido. La

forma más habitual es el flujo en equicorriente, ya que así, el aire más caliente se pone en contacto

con la porción de producto más húmeda evitando así la posible descomposición del mismo.

La evaporación en la primera zona del secadero es rápida, ya que el agua superficial evita el aumento

de temperatura. En cambio, la segunda parte del secadero es más lenta, ya que el agua a eliminar se

encuentra en el interior de la partícula y esta es mucho más complicada de remover, ya que se

requiere de la difusión del agua a través de la partícula para ser expulsada hacia el exterior. Por lo

tanto la segunda parte del secadero es de un tamaño mayor a la de la primera parte.

Figura 2.7: Secador de sólidos. Fuente: secadodesolidosjean.blogspot.com.es/

Los secadores de sólidos más importantes son los siguientes:

- Secadores de bandejas:

El secador de bandejas consiste en un espacio lo suficientemente grande para alojar los materiales a

secar. En el interior de este secador se hace circular aire caliente y seco. El aire normalmente es

calentado con vapor, con la finalidad de hacer posible que arrastre agua de un modo eficiente.

- Secadores indirectos al vacio con anaqueles:

Este tipo de secador tiene un funcionamiento similar al de bandejas. Estos secadores están formados

por un espacio de hierro con puertas herméticas, de modo que permita trabajar al vacio. Dentro de

este secador se introducen bandejas con el material húmedo y se evapora agua mediante la

introducción de aire caliente.

- Secadores continuos de túneles:

Este tipo de secador está formado por un túnel, por el cual pasan bandejas con el material a secar, y

en el cual se hace circular aire caliente a contracorriente.

Memoria justificativa

15

- Secadores de cintas transportadoras perforadas:

Este secadero consiste en cintas transportadoras con orificios por el cual se hace pasar aire caliente

de manera trasversal.

- Secadores de tornillo sin fin:

Estos secadores consisten en un transportador horizontal de tornillo sin fin, montados en una carcasa

cilindra encamisada que proporciona el calor necesario para evaporar el agua pero sin contacto del

fluido calefactor con el producto a secar.

- Secadores rotatorios:

Un secador rotatorio consta de un cilindro hueco que gira sobre su eje, el cual tiene una ligera

inclinación, lo que permite el transporte del solido hacia la boca de salida. En estos secadores el aire

se introduce a contracorriente.

- Secadores de tambor rotatorio:

Estos secadores están compuestos por un tambor que hace las veces de evaporador y secador. El

secado se produce a través del calor que proporciona la superficie del tambor y la pasta seca se retira

del tambor a través de una cuchilla.

2.5.2.7 Enfriamiento

Esta etapa se lleva a cabo tras el secado, consiste en enfriar el producto hasta una temperatura entre

27 y 42ºC.

Figura 2.8: Enfriador industrial. Fuente: caperva.com/marca-representada/gea/equipos/

Existen varios tipos de enfriadores según la distribución de las partículas. Los más utilizados son:

- Enfriador de tambor rotativo:

Este tipo de enfriador se utiliza para trabajar con sólidos de granulométrica desigual. En este tipo de

enfriadores, el aire y el sólido fluyen en contracorriente. Este equipo es muy similar al usado en el

secado pero tiene un tamaño apreciablemente menor.

- Enfriador de lecho fluidizado:

Este enfriador trabaja con sólidos con granulometría uniforme. Este tipo de enfriador presenta ciertas

ventajas frente al tambor rotativo, como un coeficiente de transferencia de calor mayor y un menor

tamaño.

Memoria justificativa

16

2.5.2.8 Almacenamiento

Como se comentó anteriormente, el nitrato amónico presenta un problema de “caking” es su

almacenamiento.

La higroscopia del nitrato amónico favorece la formación de este fenómeno, pero la principal causa

de su aparición es que a 32ºC el nitrato amónico cambia su sistema de cristalización desde un sistema

de cristalización monocíclico (forma III) a un sistema de cristalización rómbico (forma IV), esta

transición produce un aumento de volumen del 3,6%, lo que conlleva la rotura de la partícula y su

posterior aglomeración.

La solución de este problema es retener la humedad del nitrato amónico añadiendo aditivos,

comúnmente se añade el nitrato magnésico. Este aditivo forma unos agregados, obteniéndose de este

modo unos contenidos en humedad tan bajo que la transición tiene lugar a 50ºC y tiene lugar desde

un sistema de cristalización tetragonal (forma II) a un sistema de cristalización rómbico (forma IV).

2.5.3 Procesos industriales

2.5.3.1 General

Se pueden clasificar los procesos industriales de obtención de nitrato amónico en tres grupos

distintos, según a la presión a la que tenga lugar la reacción de neutralización del ácido nítrico y el

amoniaco. Estos tres grupos son:

- Proceso a alta presión.

- Proceso a ligera sobrepresión.

- Proceso a presión atmosférica.

2.5.3.2 Proceso a alta presión

Los procesos a alta presión presentan ventajas desde el punto de vista de la inversión inicial, aunque

por otro lado presenta problemas e inconvenientes, siendo los más notables el complicado control del

proceso y el riesgo de explosión que acarrea operar en este proceso a temperaturas elevadas.

En este grupo de procesos destacan los siguientes: proceso Stengel, proceso Fauser, proceso

Kantelbach y el proceso S.B.A. Siendo los más importantes los dos primeros, los cuales serán

descritos a continuación:

Proceso Stengel:

En este proceso se opera a una presión de 3,5 bar y una temperatura de neutralización en un intervalo

entre 200 y 400 ºC. Por ello, la neutralización, se lleva a cabo en un reactor de baja capacidad con

una velocidad espacial alta.

Previamente la alimentación de ácido nítrico, con una concentración entre el 57 y 60%, y el

amoniaco, se precalienta a una temperatura de 150ºC. Tras ello se introduce en el reactor y el vapor

que se produce es separado del nitrato amónico y se condensa en un primer intercambiador, los

nitratos y el amoniaco arrastrado en el vapor, se eliminan en un condensador parcial, y se introducen

de nuevo los recirculados en el circuito.

La principal ventaja que posee el proceso Stengel frente al resto de procesos es, que la concentración

obtenida en la reacción tiene una concentración del 99%, lo que permite no introducir en el sistema

un evaporador y por tanto reducir los costes del mismo.

Memoria justificativa

17

Proceso Fauser:

El reactor empleado en este proceso consta de dos cilindros concéntricos, en el cilindro interior se

produce la reacción de neutralización a presión, mientras que en el externo se evapora la solución

obtenida en el interno a presión atmosférica. Este proceso produce que la solución alcance una

concentración del 90%, con una temperatura que varía entre 148 y 157ºC.

2.5.3.3 Proceso a ligera sobrepresión

Entre grupo de procesos destacan los siguientes: proceso ICI, proceso Cominco-Glider y el proceso