Proyecto Fin de Carrerabibing.us.es/proyectos/abreproy/5761/fichero/Obtención... · 1 Conceptos...

Transcript of Proyecto Fin de Carrerabibing.us.es/proyectos/abreproy/5761/fichero/Obtención... · 1 Conceptos...

Equation Chapter 1 Section 1

Proyecto Fin de Carrera

Ingeniería Industrial

Obtención experimental de la fuerza efectiva en el

pedal de una bicicleta

Autor: José María Megías Lerma

Tutor: Víctor Chaves Repiso

Dep. de Ingeniería Mecánica y Fabricación

Escuela Técnica Superior de Ingeniería

Universidad de Sevilla

Sevilla, 2016

iii

Proyecto Fin de Carrera

Ingeniería Industrial

Obtención experimental de la fuerza efectiva en el

pedal de una bicicleta

Autor:

José María Megías Lerma

Tutor:

Víctor Chaves Repiso

Profesor Contratado Doctor

Dep. de Ingeniería y Fabricación

Escuela Técnica Superior de Ingeniería

Universidad de Sevilla

Sevilla, 2016

v

Proyecto Fin de Carrera: Obtención experimental de la fuerza efectiva en el pedal de una bicicleta

Autor: José María Megías Lerma

Tutor: Víctor Chaves Repiso

El tribunal nombrado para juzgar el Proyecto arriba indicado, compuesto por los siguientes miembros:

Presidente:

Vocales:

Secretario:

Acuerdan otorgarle la calificación de:

Sevilla, 2016

El Secretario del Tribunal

ix

Agradecimientos

No son pocas las personas que merecen mención en este preludio, por haber contribuido de forma activa o pasiva en la consecución de este proyecto.

En primer lugar, agradecer a mi tutor su paciencia y dedicación, así cómo por haber depositado en mí su confianza. En el camino recorrido desde la concepción del proyecto hasta su finalización siempre ha estado ahí para resolver cualquier duda o para discutir el siguiente paso. Es muy loable el interés que me ha prestado en todo momento y estoy realmente agradecido.

A mi familia, por su confianza y apoyo incondicional, y que siempre han tenido palabras de ánimo que darme.

A mi novia, que me ha escuchado pacientemente cada vez que necesitaba desahogarme de las piedras que he encontrado en el camino, que me ha aguantado los agobios y me ha animado a llegar al final con éxito.

A mis amigos, con los que he debatido todas las ideas que se me iban ocurriendo y que han soportado que le cuente problemas que van más allá de sus intereses.

A mi hermano Pablo, cuyo apoyo calculo inestimable.

A todos ellos, muchas gracias.

xi

Resumen

El objetivo del presente proyecto es obtener de forma experimental la fuerza efectiva en el pedal de una bicicleta y validar que los resultados obtenidos son coherentes y están dotados de cierta rigurosidad física.

Por ello se realiza un estudio del problema teórico que permita certificar la validez de los resultados obtenidos, así como, por otro lado, demostrar que la teoría aproxima correctamente la realidad de las cosas. Para que el análisis teórico resulte sólido, se estudia previamente haciendo uso de la teoría de Resistencia de Materiales, resolviendo un problema monodimensional que aporta unos valores iniciales útiles como primera aproximación del problema. Para seguidamente resolver el problema tridimensional, acudiendo al método de los elementos finitos y al software ANSYS que permite resolver el problema planteado con el MEF.

Para realizar el estudio teórico es necesario, previamente, analizar el objeto de estudio, en este caso el pedal de la bicicleta, de modo que se pueda definir correctamente el problema a resolver. Un estudio riguroso de la geometría del pedal y de las condiciones que plantea permitirá obtener unos resultados más cercanos a la realidad.

Para el estudio experimental también es necesario definir previamente las condiciones en las que tendrá lugar el ensayo y cómo se instrumenta el pedal. Seguidamente se determina que procesado requieren los datos obtenidos en el experimento para obtener los resultados que se desea estudiar. Y posteriormente se procede a realizar el análisis de los resultados obtenidos y extraer las conclusiones que sean razonables.

xiii

Índice

Agradecimientos ix

Resumen xi

Índice xiii

Índice de Tablas xv

Índice de Figuras xvii

Notación xx

1 Conceptos Previos 11 1.1 Estudios sobre biomecánica del ciclismo. 11 1.2 Objetivo del proyecto. 12 1.3 Resistencia de materiales. 12 1.4 Método de los Elementos Finitos. 13 1.5 Uso del software Ansys. 13 1.6 Extensometría. 14

2 Análisis del Pedal 15 2.1 Introducción. 15 2.2 Transmisión de esfuerzos. 15

2.2.1 Geometría del pedal. 15 2.2.2 Rodamientos. 19 2.2.3 Aplicación de cargas. 21

2.3 Eje del pedal. 24 2.3.1 Propiedades del material. 24 2.3.2 Geometría. 24

3 Análisis Teórico 27 3.1 Introducción. 27 3.2 Análisis por Resistencia de Materiales. 27

3.2.1 Datos de partida. 27 3.2.2 Análisis monodimensional aplicando una carga axial. 29 3.2.3 Análisis monodimensional aplicando una carga vertical. 31

3.3 Análisis por el Método de los Elementos Finitos. 36 3.3.1 Datos de partida. 36 3.3.2 Modelo con elementos axisimétricos. 36 3.3.3 Modelo con elementos tretraédricos. 38

3.4 Resultados. 40 3.4.1 Análisis de resultados para SOLID272 y SOLID187 40 3.4.2 Análisis de resultados por Resistencia de Materiales y MEF. 40

4 Resultados Experimentales 43 4.1 Introducción. 43 4.2 Bandas extensométricas. 44 4.3 Ensayo 51 4.4 Procesado de datos. 52

4.5 Comparación con otros estudios. 57 4.6 Análisis de resultados. 60

5 Conclusiones 65

Referencias 67

Glosario 69

xv

ÍNDICE DE TABLAS

Tabla 1. Propiedades del acero. 24

Tabla 2. Cálculo concentración de tensiones axil. 25

Tabla 3. Cálculo concentración de tensiones flector. 26

Tabla 4. Desplazamientos MEF. 40

Tabla 5. Comparación RM – MEF. 40

Tabla 6. Deformaciones en las galgas. 50

Tabla 7. Ensayos realizados. 51

Tabla 8. Valores de fuerza máximos con el plato grande. 60

Tabla 9. Valores de fuerza máximos con el plato pequeño. 60

xvii

ÍNDICE DE FIGURAS

Figura 2-1. Pedal. 15

Figura 2-2. Dibujo esquemático cara plana. 16

Figura 2-3. Dibujo esquemático cara automática. 17

Figura 2-4. Punto medio ambas caras. 17

Figura 2-5. Rosca del extremo empotrado. 18

Figura 2-6. Primera hipótesis empotramiento. 18

Figura 2-7. Hipótesis final empotramiento. 19

Figura 2-8. Tipos de rodamientos radiales. 19

Figura 2-9. Rodamientos con tapas. 20

Figura 2-10. Foto del rodamiento. 20

Figura 2-11. Rodamiento tipo DU. 20

Figura 2-12. Posición rodamientos. 21

Figura 2-13. Fuerzas tridimensionales. 22

Figura 2-14. Transmisión carga rodamiento de bolas. 22

Figura 2-15. Transmisión carga rodamiento DU. 22

Figura 2-16. Reparto de fuerzas. 23

Figura 2-17. Esquema reparto de cargas. 23

Figura 2-18. Geometría eje. 24

Figura 2-19. Concentración de tensiones. 25

Figura 2-20. Cambio de sección. 26

Figura 3-1. Geometría modelo monodimensioneal. 27

Figura 3-2. Diámetro de la sección donde se encuentran las galgas. 28

Figura 3-3. Problema axil. 29

Figura 3-4. Ley esfuerzos problema axil. 29

Figura 3-5. Gráfica tensión-fuerza axil. 30

Figura 3-6. Gráfica deformación-fuerza axil. 30

Figura 3-7. Problema cargas verticales. 31

Figura 3-8. Leyes de esfuerzos problema de cargas puntuales. 31

Figura 3-9. Gráfica tensión-flector. 33

Figura 3-10. Gráfica deformación-flector. 33

Figura 3-11. Carga en el rodamiento DU. 34

Figura 3-12. Sección longitudinal. 36

Figura 3-13. Geometría SOLID272. 36

Figura 3-14. Mallado SOLID272. 37

Figura 3-15. Deformaciones calculadas con SOLID272. 37

Figura 3-16. Geometría SOLID187. 38

Figura 3-17. Mallado SOLID187. 38

Figura 3-18. Deformaciones calculadas con SOLID187. 39

Figura 3-19. Deformaciones calculadas con SOLID187 (Malla refinada). 39

Figura 4-1. Fuerza efectiva en la biela. 44

Figura 4-2. Disposición de las bandas. 45

Figura 4-3. Pedal instrumentado. 45

Figura 4-4. Desplazamiento eje de las galgas. 46

Figura 4-5. Calibración de las galgas en la dirección de la biela. 47

Figura 4-6. Calibración de las galgas perpendiculares a la dirección de la biela. 47

Figura 4-7. Giro de ejes. 48

Figura 4-8. Deformaciones para 52,2 N. 49

Figura 4-9. Detalle galgas y zona de empotramiento en la biela. 50

Figura 4-10. Revolución biela. 52

Figura 4-11. Fuerza útil con respecto al tiempo. 53

Figura 4-12. Fuerza no útil con respecto al tiempo. 53

Figura 4-13. Fuerza útil-giro de biela. 54

Figura 4-14. Media y desviación típica. 54

Figura 4-15. Fuerza útil - giro biela. 55

Figura 4-16. Fuerza no útil - giro biela. 55

Figura 4-17. Fuerza total. 56

Figura 4-18. Indice de efectividad. 56

Figura 4-19. Fuerza efectiva en función de la velocidad. [20] 57

Figura 4-20. Fuerzas en el pedal. [2] 58

Figura 4-21. Componente no muscular y muscular. [21] 59

Figura 4-22. Momento experimental – estudio J. García-López. [22] 59

Figura 4-23. Fuerza útil ensayos plato grande. 61

Figura 4-24. Fuerza no útil ensayos plato grande. 61

Figura 4-25. Fuerza útil ensayos plato pequeño. 62

Figura 4-26. Fuerza no útil ensayos plato pequeño. 62

Figura 4-27. Fuerza no útil. 63

Figura 4-28. Nonmuscular component of force. [21] 63

Figura 4-29. Índice de efectividad para distintos pedaleos. 64

Notación

MEF Método de los Elementos Finitos

F Fuerza

K Matriz de rígidez

u Desplazamiento

σ Tensión

ε Deformación

A Área

I Momento de inercia

E Módulo de Young

mm milímetros

RM Resistencia de Materiales

1 CONCEPTOS PREVIOS

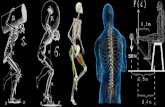

1.1 Estudios sobre biomecánica del ciclismo.

A principios del siglo XIX surge en Alemania un artilugio que dispone un asiento entre dos ruedas alineadas y que permite al hombre desplazarse sentado impulsándose con los pies. En aras de disminuir el esfuerzo y de aumentar la velocidad se incorporan unos pedales acoplados directamente al eje de la rueda delantera y se agranda ésta. Con el objetivo siempre presente de esfuerzo y velocidad, y en adicción de la seguridad, la siguiente gran evolución es igualar la dimensión de las ruedas e incorporar la cadena de transmisión. Este prototipo, similar a la bicicleta actual, comienza a fabricarse en serie y se convierte en un vehículo disponible para la mayoría de la sociedad. [1]

La pasión por el nuevo vehículo hizo frecuente las carreras populares, que dieron comienzo a la fiebre por el ciclismo. Es con el nacimiento de este deporte cuando la bicicleta sufre una fuerte evolución en cuanto a aspectos técnicos que la llevan a la cumbre de su desarrollo. Desde su inicio, el ciclismo ha sido el motor de numerosas investigaciones y estudios que han provocado un desarrollo que ha llevado a la bicicleta hasta como la conocemos en la actualidad.

En las últimas décadas muchos de los estudios se han centrado en la biomecánica que envuelve al ciclista. Entrenadores y ciclistas, principalmente en el deporte de élite, han advertido la conveniencia de aplicar los conocimientos adquiridos en dichos estudios para mejorar el rendimiento y evitar lesiones. Por un lado, de cara a aumentar el rendimiento, se pretenden identificar los factores que merman dicho rendimiento para poner los medios para corregirlos. Igualmente se busca identiticar y potenciar los factores que aumentan la eficacia. También encontramos estudios con el objetivo de prevenir las lesiones, por ello se analizan las principales causas que provocan las lesiones más comunes con el fin de poner los medios para reducir en la medida de lo posible la aparición de lesiones por sobreuso o una mala praxis.

Estudiar la biomecánica del ciclista involucra analizar aspectos de la postura y posicionamiento en la bicicleta, los movimientos que se realizan durante el pedaleo, la fuerza ejercida por los músculos involucrados y todos los aspectos relacionados con el cuerpo humano, así como la interacción ejercida con la bicicleta, destacando la fuerza ejercida en los pedales, que cómo se detalla en el siguiente apartado, es el tema principal que se estudia en este proyecto.

Autores como Rodrigo R. Bini y Felipe P. Carpes han realizado un extenso estudio de todo lo que involucra la biomecánica en el ciclismo, desde la medida de fuerzas en el pedal hasta las técnicas de pedaleo, pasando por la cinemática del cuerpo humano y la bicicleta, la actividad muscular o las lesiones por uso. [2] También hay multitud de artículos más específicos como el de Claudia T. Candotti mostrando los resultados de un estudio de la fuerza efectiva aplicada en la biela y la economía de movimiento de nueve ciclistas o triatletas durante el desarrollo de la actividad. [3] Y otros describiendo nuevos métodos para la medida de la fuerza en el pedal. [4] [5] [6]

Para entender una ciencia es necesario conocer su historia.

- Auguste Comte -

Conceptos Previos

12

12

1.2 Objetivo del proyecto.

El objetivo de este proyecto es observar los esfuerzos que tienen lugar en el pedal de una bicicleta y analizar en consecuencia las fuerzas que se experimentan cuando se realiza la acción de pedalear. Se pretende discutir la efectividad de dichas fuerzas, cómo se extiende a la biela de la bicicleta, que momento útil se aporta y que trabajo se está desaprovechando.

Como se ha descrito en el apartado anterior, no es un tema innovador puesto que se puede encontrar literatura al respecto, pudiendo de este modo comparar los esfuerzos obtenidos en este estudio con los de estudios anteriores. Así, en este caso se pretende profundizar más en el análisis posterior y estudiar la aplicación que se puede dar a dicho análisis de cara a enmarcar el ensayo dentro de todo el estudio de la cinemática y biomecánica de la bicicleta.

Por consiguiente, el proyecto consiste en un análisis teórico de los esfuerzos que se suceden en el eje del pedal, que será el objeto de estudio del proyecto, y posteriormente un análisis experimental que muestre coherencia con el análisis teórico y legitime por tanto los resultados aportados por la teoría. Para el análisis teórico se hará uso de las herramientas aportadas por la resistencia de materiales y los métodos numéricos de los elementos finitos. Y para el análisis experimental se utilizan las herramientas que aporta la extensometría.

Finalmente, se pretende que este proyecto pueda resultar un buen punto de partida para iniciar otros estudios centrados en fuerzas experimentadas en distintos elementos de la bicicleta, un análisis conjunto de ambos pedales al mismo tiempo o la relación entre las fuerzas y la cinemática del ciclista.

1.3 Resistencia de materiales.

La resistencia de materiales es la herramienta básica a la hora de abordar el análisis teórico de las tensiones y deformaciones que tienen lugar en el objeto de estudio del proyecto.

Basándose en la Teoría de la Elasticidad, esta materia aporta los conocimientos necesarios para estudiar de manera analítica el problema de un sólido con una geometría simple y unas condiciones de contorno regulares. Las peculiaridades geométricas que permiten abordar el problema son generalmente la barra prismática esbelta, la placa y la lámina.

El cálculo de tensiones y desplazamientos en estos sólidos con peculiaridades en su geometría se puede resolver con la Teoría de Elasticidad, como no podría ser de otra manera al tratarse de medios continuos. Sin embargo, en el caso de la barra prismática esbelta, donde las dimensiones de la sección transversal son pequeñas en comparación con la longitud, conviene hacer uso de los modelos de barras como solución alternativa al uso de la Teoría de Elasticidad, que nos conduciría a utilizar métodos numéricos o experimentales, con el elevado costo que ello conlleva. Estos modelos de barras se basan en establecer hipótesis aproximadas sobre los desplazamientos y tensiones que permiten realizar simplificaciones en el modelo matemático. Introduciendo estas hipótesis básicas se persigue la idea de considerar la barra esbelta ideal como una línea, de modo que su comportamiento se aproxima mediante un modelo monodimensional.

El objeto de la Resistencia de Materiales es establecer los modelos simplificados y sus métodos de resolución, debiendo llegar a ser capaces de obtener un campo de tensiones y desplazamientos en cualquier punto de la estructura. [7]

13

1.4 Método de los Elementos Finitos.

El método de los elementos finitos, a partir de ahora MEF, está basado en generar un modelo matemáto que

permita su cálculo mediante un sistema de ecuaciones del tipo F K u , tomando como referencia la idealización de una estructura de barras. Para llegar a un sistema con n grados de libertad a partir de un sistema continuo es necesario una discretización tanto física como matemática. La estructura se considera formada por un conjunto de barras como las de Resistencia de Materiales, unidas entre sí de modo que en los puntos de concurrencia (nudos) los giros y desplazamientos son iguales. La discretización matemática consiste en representar cada componente del desplazamiento de cualquier punto de la estructura como la suma de un número finito de términos. Cada uno de estos términos es el producto de una función previamente establecida para todos los puntos de la estructura multiplicada por una amplitud inicialmente desconocida, que serán las incógnitas del cálculo y que una vez conocidas definirán totalmente, de manera aproximada, el desplazamiento en cualquier punto de la estructura. [8]

Las etapas de un análisis matricial de un sistema discreto son las siguientes [9]:

- Definición de una malla de elementos discretos (barras) conectados por nudos.

- Cálculo de matrices de rígidez K y vectores de fuerzas nodales f de cada elemento.

- Ensamblaje y resolución de la ecuación matricial K u f , para calcular el valor de las incógnitas

(desplazamientos, u) en los nudos.

- A partir de los valores de las incógnitas en los nudos obtener información sobre otros parámetros de interés del sistema: esfuerzos, tensiones y deformaciones.

Con esta introducción se tiene una visión superficial del MEF, que es mucho más complejo de lo que se ha descrito aquí.

Gracias a la posibilidad de realizar un gran número de operaciones y procesar una considerable cantidad de datos a mucha velocidad con el uso de ordenadores, el MEF es especialmente útil para resolver las ecuaciones matriciales descritas anteriormente y así obtener un resultado aproximado a problemas reales que presentan cualquier tipo de geometría.

1.5 Uso del software Ansys.

Para implementar el MEF y llevar a cabo el análisis teórico tridimensional existen numerosos programas, tales como ABAQUS, NASTRAN-PATRAN, o el que se empleará en este caso, ANSYS.

ANSYS es un programa de simulación desarrollado para trabajar empleando la teoría de los elementos finitos y resolver problemas de ingeniería. El programa está dividido básicamente en tres herramientas principales: un pre-procesador para la creación del modelo, un procesador que realiza los cálculos, y un post-procesador para visualizar los resultados obtenidos.

El uso de Ansys resulta de especial utilidad debido a que utiliza pocos recursos computacionales y es posible resolver el problema tridimensional, que es un problema complejo, de manera rápida y sencilla. No obstante, hay que tener en cuenta que el resultado no es más que una aproximación, que se acercará más o menos a la realidad según el número de elementos que se hayan utilizado para discretizar la estructura.

Conceptos Previos

14

14

1.6 Extensometría.

La extensometría es el método más extendido para medir deformaciones en determinados puntos de un cuerpo. Gracias a la ley de comportamiento se pueden obtener las tensiones a partir de las deformaciones medidas si se conoce el módulo de Young del material sobre el que se realiza el experimento.

Esta tecnología consiste en adherir una resistencia a la superficie del cuerpo que se quiere estudiar y someter éste a unas fuerzas que produzcan unas deformaciones, de modo que la resistencia adherida se deforme con él. Dicha deformación produce una variación de la resistencia que es detectada por un circuito eléctrico de medida, lo que permite cuantificar la deformación producida. De modo que, al medir una variación de resistencia, sólo es posible medir variaciones de deformación desde el instante que se inicia la medida, por lo que no se pueden obtener valores absolutos de deformación.

La selección de las bandas extensométricas depende de sus cuatro componentes principales: el tipo de adhesivo que es conveniente utilizar, el material soporte, el recubrimiento y el material de la banda. También se debe tener en cuenta la resistencia total de la banda, la orientación sobre el cuerpo que se quiera estudiar, la temperatura a la que trabajará o el máximo de la deformación permitida.

Por último, recalcar que el circuito de instrumentación más utilizado es el montaje en puente de Wheatstone, donde una de las ramas del puente es la banda de medida y el resto de las ramas se completan con resistencias pasivas de valor nominal idéntico al de la banda de medida no deformada. Esta configuración se conoce cómo cuarto de puente. Hay otras configuraciones ampliamente utilizadas también cómo el puente completo, donde las cuatro resistencias son bandas de medida, y la configuración a medio puente donde se utilizan dos bandas de medida. [10]

15

2 ANÁLISIS DEL PEDAL

2.1 Introducción.

En este capítulo se pretende detallar las particularidades del pedal con el que se va a realizar todo el estudio comprendido en este proyecto. Resulta importante tener en cuenta aspectos que pueden ser determinantes a la hora de realizar un buen análisis teórico o de explicar los resultados obtenidos de manera experimental. Las suposiciones y simplificaciones que serán necesarias llevar a cabo en el apartado teórico tienen su base en conocer debidamente las características que tiene el pedal, como se transmiten los esfuerzos al eje del pedal o cuales son las propiedades del material.

El análisis del pedal consiste en estudiar la geometría del pedal, ya que resulta importante conocer las dimensiones de la superficie de apoyo, las simetrías o asimetrías que existen, la diferencia entre la cara automática y la cara no automática del pedal mixto. Podría considerarse como un análisis externo del pedal. Y un análisis interno consisistente en observar los rodamientos que conectan la carcasa del pedal con el eje, y son clave en la transmisión de esfuerzos desde el pedal hacía el eje. Una vez conocido cómo son dichos rodamientos, y suponer como será la interacción existente, se podrá proponer cómo se van a modelar las cargas en el eje. Y finalmente se detalla el eje del pedal, que será el centro del estudio teórico.

2.2 Transmisión de esfuerzos.

2.2.1 Geometría del pedal.

El pedal con el que se va a realizar este estudio es el WPD-M17C de la marca Wellgo, empresa fundada en 1980 especialiazada en la fabricación de componentes de bicicletas. Se trata de un pedal mixto del catálogo de 2013 mostrado en la figura 2-1 [11]:

Figura 2-1. Pedal.

Análisis del Pedal

16

16

Presenta las siguientes características según el fabricante [11]:

- Cuerpo de aluminio con acabado plateado.

- Jaula de aluminio con acabado en negro o anodizado.

- Eje de acero Cr-Mo.

- Rodamientos de dos tipos: DU y sellado.

- Dimensiones: 100,8 x 65,2 x 27,2 mm.

Un pedal mixto es aquel que ofrece la posibilidad de un pedaleo automático debido a que tiene una cara para calar y la posibilidad de un pedaleo tradicional por la otra cara plana. El pedaleo automático está inspirado en las fijaciones de esquí y consiste en que el pedal posee un mecanismo de fijación para unas calas metálicas que se encuentran atornilladas en las zapatillas de ciclismo, con lo que se persigue aumentar la eficacia del pedaleo, ya que permite tirar con la pierna que asciende para repartir el esfuerzo y aumentar la potencia de pedalada. [12]

A pesar de que en este proyecto sólo se va a observar las reacciones que tienen lugar durante el pedaleo tradicional, es interesante tener en cuenta, en el caso de que procediera realizar el experimento con el pedaleo automático, donde se producen los apoyos en ambas caras del pedal, ya sea utilizando un calzado normal o uno con calas.

Para ello se muestra en las figuras 2-2 y 2-3 unos dibujos esquemáticos de ambas caras del pedal:

En esta cara el pie apoya en los cuatro tacos de las esquinas, que presentan un material antideslizante para evitar en la medida de lo posible que el pie resbale y se pierda el contacto.

Figura 2-2. Dibujo esquemático cara plana.

17

En esta cara la cala de la zapatilla se bloquea con el mecanismo marcado en gris en la figura, de modo que el apoyo no es en cuatro puntos como en la otra cara.

Sin embargo, se observa que, una vez fijada la cala, considerando que la resultante de la fuerza se ejerce en el punto central del mecanismo de fijación, dicho punto coincide exactamente con la distancia media que existe entre los apoyos de la plataforma plana. Por tanto, se puede considerar para los cálculos teóricos que la resultante de la fuerza se ejerce en el mismo punto y no es necesario diferenciar entre el pedaleo automático y el pedaleo tradicional de cara a las solicitaciones que se producen en una situación estática. No obstante, sería notable la diferencia entre ambos tipos de pedaleo en el apartado experimental durante la mitad del ciclo en el que el pie está subiendo con el pedal, debido a que la cala se encuentra tirando y aportando trabajo mientras que el pie apoyado se encuentra restando trabajo útil.

En la figura 2-4 se muestra el punto medio del cuerpo del pedal, que coincide además con el punto equidistante entre los apoyos y el punto central del mecanismo de fijación, encontrandóse las cotas en mm.

Figura 2-3. Dibujo esquemático cara automática.

Figura 2-4. Punto medio ambas caras.

Análisis del Pedal

18

18

La conclusión de esta observación es que el análisis teórico es válido para ambas situaciones de pedaleo.

Otro punto importante en el análisis de la geometría es cómo considerar el empotramiento del pedal en la biela. En la figura 2-5 se muestra como es el extremo que se encuentra empotrado:

El eje del pedal se encuentra roscado en el extremo de mayor diámetro, y se introduce en la biela hasta el reborde que se observa en la figura, de modo que la parte introducida no se encuentra roscada en su totalidad, ya que la longitud de la rosca es unos milímetros menor.

La modelización del empotramiento se tomó en un principio como se muestra en la figura 2-6, dónde se consideran impedidos los desplazamientos en la cara transversal donde termina la rosca.

Se toma esa cara y no la que se encuentra en contacto con la biela porque al no abarcar la rosca toda la dimensión introducida en la biela debe tener algo de movimiento que no invita a considerar dicha cara empotrada. Sin embargo, esta hipótesis inicial se discutió no ser la apropiada para modelar el empotramiento. Realizando el análisis tridiminsional de la estructura se obtienen unos resultados excesivamente elevados en la zona inmediata al empotramiento. Ante dichos resultados se estudió la posibilidad de considerar el

Figura 2-5. Rosca del extremo empotrado.

Figura 2-6. Primera hipótesis empotramiento.

19

empotramiento de forma que se acerqué más a la realidad, pues es verdad que físicamente no se adecua esta forma a cómo es realmente.

Por ello se pasa a considerar que el empotramiento abarca toda la zona de la rosca, como se muestra en la figura 2-7.

Se asemeja más a la realidad considerar que el desplazamiento está impedido en toda la cara externa de la rosca, la zona marcada en azul en la figura 2-7. Físicamente es una suposición más certera puesto que roscar el pedal a la biela es lo que realmente produce la sujeción y mantiene el eje unido e impide el movimiento.

2.2.2 Rodamientos.

En este apartado se van a analizar cómo son los rodamientos que transmiten la fuerza externa aplicada sobre el pedal al eje de éste, y dónde se encuentran situados, lo cuál es fundamental para conocer dónde se aplican las cargas, que se desarrolla en el siguiente apartado.

Cómo de detalló en las características del Wellgo WPD-M17C, este pedal monta dos rodamientos diferentes. Uno de ellos es un rodamiento sellado, previsiblimente de bolas, aunque a priori no se detalla esta información, por lo que podría tratarse de un rodamiento de rodillos, y no es posible determinar de cúal se trata sin abrirlo. Por ello se van a estudiar ambos tipos de rodamientos y se realizará una suposición del tipo de rodamiento que debe llevar montado según las características que interesan para el pedal de una bicicleta. El otro rodamiento es de tipología DU, que también se estudiará convenientemente.

Los rodamientos rígidos de bolas pueden alcanzar muchas exigencias. Pueden soportar cargas radiales y axiales medias, son apropiados para muy elevadas velocidades y giran silenciosamente. Debido a su favorable precio son más utilizados que otros rodamientos. Sin embargo, a igual tamaño los rodamientos de rodillo soportan mayores cargas radiales que los de bolas. [13]

Figura 2-7. Hipótesis final empotramiento.

Figura 2-8. Tipos de rodamientos radiales.

Análisis del Pedal

20

20

En la figura 2-8, de izquierda a derecha: Rodamiento rígido de bolas, rodamiento de bolas de contacto angular, rodamiento de rodillos cilíndricos NU, rodamiento de rodillos cónicos y rodamiento oscilante de rodillos.

Teniendo en cuenta el criterio de la carga que debe soportar el rodamiento en el pedal, se puede suponer en primera instancia que tipo de rodamiento lleva montado éste en concreto. La carga principal será radial, pero también existe una carga de menor magnitud que será axial, por lo que se descarta el rodamiento de rodillos cilíndricos. Debido a que las solicitaciones no exigen unas características elevadas, se puede suponer que el rodamiento es rígido de bolas.

Se trata además de un rodamiento sellado. Los rodamientos de bolas con tapas de obturación o tapas de protección permiten diseñar construcciones sencillas.

En la figura 2-9 se puede observar como son los rodamientos con tapas.

En la figura 2-10 se muestra una fotografía del rodamiento que monta el pedal WELLGO WPD-M17C.

El rodamiento DU o cojinete liso, figura 2-11, es un cojinete de metal-polímero autolubricado. La estructura se compone de un soporte rígido de acero, recubierto de una capa intermedia de un material que proporciona baja fricción y alta resistencia al desgaste. Con un diseño compacto y ligero, combinado con paredes delgadas, los cojinetes DU permiten ahorrar peso y espacio. [14]

Figura 2-9. Rodamientos con tapas.

Figura 2-10. Foto del rodamiento.

Figura 2-11. Rodamiento tipo DU.

21

Conocidos los dos cojinetes que permiten que el pedal gire libremente y transmiten la fuerza desde éste al eje, se muestra a continuación la posición de dichos rodamientos:

Cotas expresadas en mm.

En la figura 2-12 se presenta un corte imaginario que detalla el interior del cuerpo central del pedal, remarcado en verde. Y remarcado en azul sendos cojinetes. En el lado izquierdo el rodamiento rígido de bolas, que tiene una longitud de 5 mm, y en el lado derecho el cojinete tipo DU de 10 mm de longitud. Conocer estas posiciones es imprescindible para desarrollar el siguiente sub-apartado.

2.2.3 Aplicación de cargas.

Las cargas aplicadas en un problema real se pueden representar con un vector de fuerza tridimensional, de modo que cualquier carga puntual se podría descomponer en tres vectores en las direcciones principales. Por lo tanto, una carga cualquiera tendrá un componente vertical, un componente longitudinal o axial y un componente transversal. Teniendo esto en cuenta, en este sub-apartado se pretende determinar como considerar las cargas en el pedal.

La fuerza externa que se aplica en el pedal viene dada por el empuje del ciclista y se transmite por medio del pie o calzado hacía el pedal. Esta fuerza externa aplicada en la superficie del pedal se transfiere al eje por medio de los rodamientos estudiados anteriormente.

Cómo se ha visto en el sub-apartado 2.2.1, inicialmente habría que diferenciar entre una pedalada automática y una pedalada tradicional, debido a que no es igual la forma de ejercer presión con el pie o con la cala. Habiendóse demostrado qué en ambas caras del pedal, el punto medio coincide, se considera no tener en cuenta que tipo de pedalada se lleva a cabo y se toma como punto de aplicación de las fuerzas externas el punto medio del cuerpo del pedal. Por tanto, en dicho punto se aplican los tres vectores de fuerza resultantes de la descomposición de una carga puntual cualquiera, como se ilustra en la figura 2-13.

Figura 2-12. Posición rodamientos.

Análisis del Pedal

22

22

La transmisión de esas componentes de fuerzas al eje tiene lugar a través de los cojinetes que se han estudiado anteriormente. Y debido a las características de eje y cojinetes, las componentes de fuerzas pasan a ser sólo dos. Una componente radial y una componente axial, sabiendóse por las solicitaciones a las que se suelen someter los pedales, que la componente de mayor magnitud será la componente radial y pudiéndose considerar prácticamente despreciable la componente axial.

Las fuerzas aplicadas exteriormente se transmiten al eje del pedal por el contacto de los rodamientos. Resulta interesante estudiar cómo será la transferencia de esfuerzos según el tipo de rodamientos.

En los rodamientos rígidos de bolas, el contacto entre la carcasa y las bolas se produce en un punto. Por lo tanto, es una aproximación razonable modelar las cargas aplicadas al eje como una fuerza puntual, como se muestra en la figura 2-14.

En el rodamiento tipo DU el contacto se produce en toda la longitud. Por lo que se entiende que una carga distribuida en la parte externa del cojinete es igual a una carga distribuida en el eje, como se muestra en la figura 2-15.

Figura 2-13. Fuerzas tridimensionales.

Figura 2-14. Transmisión carga rodamiento de bolas.

Figura 2-15. Transmisión carga rodamiento DU.

23

Figura 2-16. Reparto de fuerzas.

Sin embargo, inicialmente se desconoce cuál es esa carga simplemente distribuida. En el proceso de análisis del pedal se supone que la fuerza externa se considera como una fuerza puntual aplicada en una posición previamente convenida, y que se distribuye a los rodamientos como sendas fuerzas puntuales, por lo que efectivamente a priori se desconocería el valor de dicha presión.

En la figura 2-16 se puede observar como la fuerza aplicada en el punto medio del cuerpo del pedal se ha descompuesto en dos vectores de fuerza aplicados en la posición de los cojinetes. A tenor de esta descomposición, el análisis más plausible es realizar un problema aplicando solamente fuerzas puntuales, lo que implica una mayor simplificación en el cojinete de tipo DU. Además, se realizará un segundo supuesto haciendo la conjetura de que la carga es uniformemente distribuida en la longitud del cojinete para comparar si la primera hipótesis es una buena aproximación o hay que profundizar en el análisis de la carga en los rodamientos.

Por último, hay que hacer notar que los rodamientos no se encuentran equidistantes del punto de aplicación de la fuerza y no se pueden considerar los dos vectores iguales. En la figura 2-17 se muestra un dibujo esquemático de las distancias del centro del pedal al centro de los distintos cojinetes.

Cotas en mm.

Los cojinetes distan entre sí 29,6 mm. Si resultando equidistante se dividiría la fuerza en un 50 % en ambos lados, teniendo en cuenta que el punto A se encuentra más cerca de B que el punto C, la fuerza en A será mayor que en C, así la descomposición queda como sigue:

0,54A T T

BCF F F

AC (2-1)

0,46C T T

ABF F F

AC (2-2)

Figura 2-17. Esquema reparto de cargas.

Análisis del Pedal

24

24

2.3 Eje del pedal.

2.3.1 Propiedades del material.

En este sub-apartado se presentan las características del acero al Cromo-Molibdeno, material con el que está fabricado el eje del WELLGO WPD-M17C.

El acero es una aleación de hierro con carbono a la que se le suelen adicionar otros elementos para mejorar su dureza, maleabilidad u otras propiedades. El Cromo es un elemento formador de ferrita, con lo que aumenta la profundidad de endurecimiento. Así mismo aumenta la resistencia a altas temperaturas y evita la corrosión. El Molibdeno es un elemento que también aumenta la profundidad de endurecimiento, así como su resistencia al impacto. Del tratamiento con estos elementos resulta un acero para altos esfuerzos de fátiga y torsión, muy utilizados en ejes y bielas, entre otras aplicaciones. Comercialmente se denomina Acero AISI/SAE 4140. [15]

El acero 4140 es un acero de baja aleación muy popular. Tiene buena resistencia al desgaste y muy buena dureza, con una gran penetración de la misma, teniendo además un comportamiento muy homogéneo. Tiene una densdidad de 7,85 g/cm3 y su módulo de Young se puede estimar como 205 GPa.

2.3.2 Geometría.

En este sub-apartado se presentan las características geométricas a tener en cuenta para estudiar los esfuerzos que tienen lugar en el eje, como la sección variable o el radio de curvatura que se observa, además de dejar determinadas las dimensiones de cara al análisis teórico monodimensional y tridimensional.

En la figura 2-18 se muestra el eje y un corte longitudinal para observar que en la zona de mayor diámetro se encuentra hueco. El objetivo de esta cavidad se ha discutido puede estar debido a la intención de aligerar el peso y hacer una pieza más ligera. O bien debido a motivos de fabricación. Sea cuál fuere el motivo queda clara que la exigencia de tensiones no será desmesurada y no es necesaria una sección llena.

Densidad 7,85 g/cm3

Módulo de Young 205 GPa

Tabla 1. Propiedades del acero.

Figura 2-18. Geometría eje.

25

El eje, aparentemente gemelo el derecho al izquierdo presenta en su rosca su única diferencia. El avance y sentido de giro en el derecho es normal, mientras que el izquierdo presenta un avance inverso al habitualmente convenido. Esto provoca que, siendo todos los pedales intercambiables entre sí, no es posible cambiar un pedal izquierdo por uno derecho, aunque aparentemente sean exactamente iguales. El motivo es evitar que se desenrosque, pues al pedalear se ejerce un par de apriete. [16]

A parte de esta simetría entre derecho e izquierdo, también presenta axisimetría rota sólo por las muescas para apretar o desapretar con la llave. Aún así se tratará como un elemento axisimétrico, teniendo en cuenta que no considerar dichas superficies planas no afecta significativamente.

Un factor que sí resulta importante es la concentración de tensiones por el cambio brusco de sección. La mayoría de los elementos de máquinas están constituidos por secciones variables. Existen por tanto multitud de estudios donde se llega a la conclusión que los cambios bruscos de sección provocan en determinadas zonas una concetración de tensiones que se deberá tener en cuenta en el cálculo, y para ello se utilizan unos coeficientes empíricos que mayoran las tensiones en las zonas donde se encuentran dichas concentraciones. [17]

max t nomk (2-3)

Existen gran variedad de tablas con las que se pueden determinar los coeficientes de concentración de tensiones bajo ciertas condiciones concretas.

Un eje de sección variable sometido a cargas axiales, mostrado en la figura 2-19 [17]:

t

rK

d

(2-4)

D/d α β

1,10 0,985 -0,208

1,20 0,963 -0,255

1,50 0,999 -0,282

2,00 1,015 -0,3

Tabla 2. Cálculo concentración de tensiones axil.

Figura 2-19. Concentración de tensiones.

Análisis del Pedal

26

26

En el caso de un eje sometido a flexión la ecuación es igual a la (2-4), utilizando los valores de la tabla 3. [17]

D/d α β

1,10 0,951 -0,238

1,20 0,971 -0,218

1,50 0,938 -0,258

2,00 0,909 -0,286

Tabla 3. Cálculo concentración de tensiones flector.

En la figura 2-20 se muestra el valor del radio de curvatura que presenta este eje, así como el valor del diámetro mayor y menor, expresados en mm.

Figura 2-20. Cambio de sección.

Otro factor que provoca una concentración de tensiones es una entalla. Por ello en las roscas habría que considerar este hecho y mayorar las tensiones en esa zona, pero teniendo en cuenta la conclusión alcanzada con anterioridad, como se considera el empotramiento a lo largo de la rosca, no se va a calcular la tensión en esos puntos y por consiguiente no se tiene en cuenta el concentrador de tensiones.

La rosca del otro extremo de la pieza se encuentra en una zona dónde las tensiones van a resultar alejadas de la tensión máxima, y es una región de menor interés, por lo que tampoco se tiene en cuenta la rosca.

Es por ello que en el caso tridimensional sendas roscas no se modelan, resultando una región lisa. Modelar las múltiples entallas provocaría por un lado una elaboración de un modelo mucho más complejo y por otro, obtener unos resultados en tensiones mayores en determinadas zonas que no resultan de interés.

27

3 ANÁLISIS TEÓRICO

3.1 Introducción.

En este capítulo se trata de realizar el cálculo de manera teórica de las tensiones que tienen lugar en el objeto de estudio cuando se aplica una fuerza en un punto determinado.

Para ello, como una primera aproximación se realizará un análisis monodimensional haciendo uso de las ecuaciones que aporta la Resistencia de Materiales, gracias a que la geometría del eje presenta la peculiaridad de que las dimensiones de la sección transversal son menores en comparación con la longitud. Esto permite poder aplicar el modelo de barras y resolver de manera sencilla el problema, obteniendo unos valores aproximados a los que se obtienen en el modelo real en tres dimensiones.

A continuación, se procede a realizar el análisis en tres dimensiones, siendo necesario para ello el uso de métodos numéricos, como el Método de los Elementos Finitos. Esto requerirá la elaboración de distintos modelos y mallados hasta que el proceso converja a un resultado donde la desviación entre un modelo y su posterior sea despreciable. Donde se entiende que se alcanza un resultado más ajustado a la realidad que el modelo monodimensional.

Para sendos análisis se estudia el eje del pedal, teniendo en cuenta las consideraciones del capítulo anterior y aplicando además las simplificaciones oportunas tanto para el modelo monodimensional como para el modelo tridimensional.

3.2 Análisis por Resistencia de Materiales.

3.2.1 Datos de partida.

La geometría del problema monodimensional que se va a estudiar se muestra en la figura 3-1, donde las cotas se encuentran expresadas en milímetros.

Figura 3-1. Geometría modelo monodimensioneal.

Análisis Teórico

28

28

El esquema de la figura 3-1 representa una viga en voladizo, encontrandóse el estremo izq-uierdo libre sin restricciones de movimiento y el extremo derecho empotrado con todos los desplazamientos y giros impedidos.

En el análisis monodimensional las ecuaciones que establece la Resistencia de Materiales están en función de una única variable, la coordenada que recorre la directriz del eje. Por lo tanto, no se tiene en cuenta el cambio de sección que tiene lugar a lo largo de dicha directriz y se define únicamente la sección en la cuál se encuentran situadas las galgas extensométricas para calcular las tensiones en ese punto.

En el caso de que el eje tuviera sección constante el único factor que determina el valor de las tensiones sería la coordenada x. En este caso además de la coordenada se debe tener en cuenta la sección en esa posición. Por ello en la figura 3-2 se representa la sección del punto donde se encuentran las bandas extensométricas, que es la posición en la que se van a calcular las tensiones, donde las cotas se encuentran expresadas en milímetros.

Figura 3-2. Diámetro de la sección donde se encuentran las galgas.

Definido el diámetro de la sección se procede a calcular el área y el momento de inercia.

2 211,5

33,064 4

DA mm2 (3-1)

4

4 11,5858,54

4 4 2I r

mm4 (3-2)

El módulo de Young, de la tabla 2, es 205E GPa.

Ф 11,5

29

3.2.2 Análisis monodimensional aplicando una carga axial.

Estudiar un problema en el que se aplica una fuerza axil sobre una viga en voladizo con uno de sus extremos empotrados resulta sencillo si el problema presenta las peculiaridades geométricas que permiten aplicar la teoría de la Resistencia de materiales.

En la figura 3-3 se presenta el problema que se ha de resolver.

Para calcular los esfuerzos se emplea el método de equilibrio. En el siguiente diagrama se representan las leyes de esfuerzo, que en este caso sólo corresponde a axil.

Aplicando la teoría de la elasticidad se sabe que aislando un trozo de viga cortando por un plano perpendicular a la directriz y admitiendo que un extremo actúa una fuerza F y en el otro una tensión σ que se distribuye uniformemente en la sección transversal de área A, el equilibrio de dicho trozo aislado lleva a:

F

A (3-3)

La ley de Hooke determina la relación, en un sólido de comportamiento elástico lineal, de la deformación en una dirección con la tensión en la misma dirección [18]:

E

(3-4)

Suponiendo una fuerza 10F N, en el punto que se está estudiando se producen las siguientes tensiones y deformaciones:

0,3025 MPa (3-5)

1,4755 (3-6)

Figura 3-3. Problema axil.

Figura 3-4. Ley esfuerzos problema axil.

Análisis Teórico

30

30

Suponiendo un comportamiento elástico lineal se puede obtener una gráfica en la que se representa el valor de la tensión en función de la fuerza axial aplicada, figura 3-5, y otra que representa el valor de la deformación en función de la fuerza axial aplicada, figura 3-6.

Figura 3-5. Gráfica tensión-fuerza axil.

Figura 3-6. Gráfica deformación-fuerza axil.

31

3.2.3 Análisis monodimensional aplicando una carga vertical.

Cómo ya se ha visto anteriormente, las cargas verticales deben entenderse como cargas radiales. Por tanto, si se supone unos ejes de coordenadas solidarios con la dirección del vector fuerza, el resultado es válido independientemente de la dirección de aplicación de la carga, siempre que se tome ésta perpendicular al eje de la simetría axial. Esta consideración asegura que el análisis monodimensional aporta el mismo resultado para cualquier fuerza perpendicular al eje.

En el primer supuesto, en el que se consideran cargas puntuales aplicadas en los puntos de contacto de los cojinetes, el problema se muestra en la figura 3-7.

Para resolver el problema se aplica el principio de superposición, por lo que se resuelve la estructura separadamente y se suman los esfuerzos o desplazamientos obtenidos en los diferentes casos. En este caso la estructura se descompone en dos casos. Por un lado, la estructura con la carga aplicada en el punto C y, por otro lado, la estructura con la carga aplicada en el punto D.

Para calcular las leyes de esfuerzos de la estructura en ambos casos se recurre a un prontuario de estructuras elementales, de resistencia de materiales, en el que se detalla para el caso de una viga en voladizo, las ecuaciones que permiten calcular los esfuerzos que tienen lugar cuando se aplica una carga en un punto de la estructura. [19]

En la figura 3-8 se puede observar las correspondientes leyes de esfuerzos para los dos casos, la carga aplicada primero en un punto y luego aplicada en el otro. La suma de los dos casos es el resultado del problema que se quiere estudiar.

Figura 3-7. Problema cargas verticales.

Figura 3-8. Leyes de esfuerzos problema de cargas puntuales.

Análisis Teórico

32

32

Las ecuaciones que rigen las leyes de esfuerzos para la estructura que se está estudiando quedan como sigue, dónde se detalla el cortante de cada tramo, así como el flector.

0ACV CD CV F

DB C DV F F (3-7)

0ACM CD CM F x AC DB C DM F x AC F x AD (3-8)

Para calcular las tensiones y deformaciones que se quieren hallar, es necesario identificar en que tramo se encuentra el punto estudiado y escoger en consecuencia la ecuación para dicho tramo. En este caso se toma el punto de pegado de bandas, con lo que se define una coordenada x, que al tratarse de un problema monodimensional, es la única dimensión necesaria para determinar por completo la solución. En este caso el punto que se estudia se encuentra en el tramo DB.

Denotando la fuerza aplicada externa como F y habiendo definido el valor de Fc y Fd en las ecuaciones (2-1) y (2-2) del capítulo anterior, se tiene:

0,54CF F (3-9)

0,46DF F (3-10)

Conocido el valor de la coordenada 57,8x mm, y suponiendo una fuerza externa aplicada 10F N, se

obtiene un flector de valor:

0,361M N·m (3-11)

Para el caso de flexión simple la tensión según el eje presenta la siguiente ecuación:

y M

I

(3-12)

Siendo 2

Dy para la sección en cuestión, el momento de inercia el calculado en la ecuación (3-2) y supuesta

una fuerza aplicada de 10 N, se obtienen las siguientes tensiones y deformaciones:

2,42 MPa (3-13)

11,794 (3-14)

33

Suponiendo un comportamiento elástico lineal, al igual que en el caso de fuerza axial, se puede obtener una gráfica en la que se representa el valor de la tensión y deformación en función de la carga aplicada, mostradas en las figuras 3-9 y 3-10.

Figura 3-9. Gráfica tensión-flector.

Figura 3-10. Gráfica deformación-flector.

Análisis Teórico

34

34

Analizado el primer supuesto en el que la hipótesis considerada es unas cargas aplicadas en el centro de los rodamientos, se procede a analizar el mismo problema formulando una nueva hipótesis para el cojinete tipo DU.

Del comportamiento de este cojinete se entiende que, ante una carga distribuida las fuerzas transmitidas son también distribuidas, al contrario que el rodamiento de bolas en el que la fuerza transmitida es más cercana a una fuerza puntual.

Figura 3-11. Carga en el rodamiento DU.

Dado que la fuerza se encuentra descentrada con respecto al rodamiento, cualitativamente la carga debe ser como se muestra en la figura 3-11. Sin embargo, no es posible cuantificar o suponer una ecuación que describa dicho comportamiento. Si se planteara un problema donde la carga es uniformemente distribuida, la solución coincide con el supuesto anterior, ya que una carga uniformemente distribuida se puede sustituir por una fuerza puntual en el punto medio, siendo el momento en ese punto nulo.

Sin embargo, una carga distribuida como se muestra en la figura 3-11, se puede sustituir por una resultante cuyo punto de aplicación no coincide con el del supuesto anterior y un momento flector que produciría unas tensiones adicionales, por lo que es obvio que la solución obtenida es una aproximación de la real, siendo ésta difícil de calcular porque no se conoce la distribución de la carga en este rodamiento.

Por tanto, se tomará como buena la aproximación obtenida con la hipótesis de cargas puntuales, siendo conscientes de que ese error de aproximación está ahí.

El problema de Resistencia de Materiales resuelto, en el que se han realizado las simplificaciones correspondientes hasta obtener unas ecuaciones que dependen de una única coordenada, no permite tener en cuenta el cambio de sección que se produce en el eje y que provocan un aumento de las tensiones con respecto al caso de una sección constante. Por ello, es necesario aplicar el factor estudiado en el capítulo

anterior ( tK ), que modela la concentración de tensiones que se produce en la realidad y se ha obviado en el

análisis monodimensional.

Si bien inicialmente dicho factor sólo sería aplicable al punto del cambio brusco de sección, en este caso se considera que el punto de estudio se considera lo suficientemente cerca del cambio de sección como para que el concentrador de tensión tenga una influencia considerable en la tensión que se produce. Por tanto, el valor

de la tensión obtenida en este apartado se multiplicará por el tK calculado para las dimensiones del eje

estudiado, resultando uno para el axil y otro para el flector.

En el caso del axil, de la tabla 2 se obtiene un valor de 1,362tK , y multiplicando por los valores obtenidos

de resolver el problema de axil para 10F N se tiene:

0, 412 MPa (3-15)

2,01 (3-16)

35

En el caso del flector, de la tabla 3 se obtiene un valor de 1,245tK , y multiplicando por los valores

obtenidos de resolver el problema de cargas verticales para 10F N se tiene:

3,01 MPa (3-17)

14,7 (3-18)

Se ha obtenido una tensión y deformación que, grosso modo, dan cierta idea de los valores de magnitud que se van a producir en el eje. Estos resultados debido a las simplificaciones realizadas, a las incertidumbres conocidas y otros factores, pueden diferir del cálculo teórico tridimensional, pero son útiles para discernir si los resultados de este último se pueden dar por buenos o se ha cometido algún error en el proceso de obtención del resultado. Por ello, se procederá a comparar los resultados una vez realizado el análisis en tres dimensiones y se analizará la coherencia de los mismos.

Tras este análisis monodimensional se puede concluir que el problema de axil se puede despreciar de ahora en adelante por tres razones fundamentales. Primero, porque los resultados de las tensiones y deformaciones para una fuerza de igual valor son de un orden de magnitud menor. Segundo, porque la fuerza aplicada durante el pedaleo en la dirección axial no es significativa en comparación con la fuerza radial aplicada. Y, por último, resulta muy difícil medir una deformación tan pequeña con las galgas extensométricas sin que haya una fuerte incertidumbre. Es por ello, que el análisis por el MEF se realizará únicamente para unas cargas verticales aplicadas, y que en los resultados experimentales no se tendrá en cuenta las fuerzas que se producen en la dirección del eje.

Análisis Teórico

36

36

3.3 Análisis por el Método de los Elementos Finitos.

3.3.1 Datos de partida.

Para generar el modelo con el que se va a trabajar en el programa ANSYS, la simetría axial que presenta el eje que se está estudiando permite obtener todo el elemento definiendo sólo media sección longitudinal, como se muestra en la figura 3-12.

Figura 3-12. Sección longitudinal.

La revolución de dicha sección con respecto al eje de simetría genera un modelo que representa el eje objeto de estudio. Como se puede comprobar se han realizado las tres simplificaciones principales comentadas con anterioridad. Por un lado, no se modelan las roscas de ambos extremos y, por otro lado, no se tiene en cuenta las dos superficies planas cuyo único fin es servir de apoyo para realizar el apriete con la llave. Presumiblemente, tener en cuenta estas superfcies no va a aportar variación en los resultados y sin embargo si rompería la simetría, con lo que la geometría resultaría un tanto más complejan de modelar.

3.3.2 Modelo con elementos axisimétricos.

El elemento SOLID272 es adecuado para modelar estructuras sólidas con simetría axial. Se define por cuatro nodos en el plano principal, y nodos creados en la dirección circunferencial basados en estos cuatro anteriores. El número de nodos depende de los planos nodales que se definan, en la figura 3-13 se observan tres planos nodales. Cada nodo tiene tres grados de libertad, la traslación en x, y, z. Otra característica a tener en cuenta de este elemento es que para representar áreas irregulares utiliza un triángulo como forma degenerada.

Figura 3-13. Geometría SOLID272.

37

Dada la geometría irregular del eje objeto de estudio, con los cambios de sección y las superficies redondeadas que tiene, se ha optado por definir ocho planos nodales, de modo que el mallado es más denso. De este modo, una vez realizado el mallado se tiene una pieza como se muestra en la figura 3-14.

Figura 3-14. Mallado SOLID272.

Las cargas y condiciones de contorno siguen las consignas que se han analizado en el capítulo anterior. Los movimientos se han impedido en toda la spuerficie de la rosca que va introducida en la biela, y se aplican dos cargas puntuales en los puntos medios de los cojinetes, para lo cual se han creado keypoints en dichas posiciones, y del valor ya expresado en las ecuaciones (2-1) y (2-2).

Aplicando una fuerza total de valor 10F N, se obtienen las deformaciones mostradas en la figura 3-15.

Figura 3-15. Deformaciones calculadas con SOLID272.

Análisis Teórico

38

38

3.3.3 Modelo con elementos tretraédricos.

El elemento SOLID272 presenta el incoveniente de no poder refinar la malla en determinadas zonas que resultan de interés, y es por ello que se ha realizado de nuevo el mallado utilizando otro tipo de elemento que sí permite hacer un mallado más denso en aquellas zonas donde se desea obtener una aproximación mejor. Para ello se recurre al elemento SOLID187, que es un elemento de 10 nodos idóneo para modelar geometrías irregulares, y se muestra en la figura 3-16.

Figura 3-16. Geometría SOLID187.

De este modo el mallado presenta un número de nodos y de elementos mucho mayor que en el caso anterior, como se muestra en la figura 3-17.

Figura 3-17. Mallado SOLID187.

Se puede apreciar que en este caso la malla es más irregular precisamente porque el objetivo de refinar la malla en la zona del cambio abrupto de sección provoca que los elementos tengan distinto tamaño, siendo más grandes allí donde las solicitaciones sean menores.

39

Figura 3-18. Deformaciones calculadas con SOLID187.

El refinado de la malla puede variar significativamente el resultado, de modo que el proceso seguido hasta alcanzar un resultado que se pueda considerar consistente es obtener el resultado para sucesivos mallados hasta que el resultado de un modelo y el siguiente difieran en muy poco. En la figura 3-18 y 3-19 se muestran los dos últimos pasos del proceso, en el que la solución mostrada en la 3-19 se considera aceptable al no variar apenas con respecto a la 3-18.

Figura 3-19. Deformaciones calculadas con SOLID187 (Malla refinada).

Análisis Teórico

40

40

3.4 Resultados.

3.4.1 Análisis de resultados para SOLID272 y SOLID187

El estudio del problema aplicando el MEF se planteó inicialmente con elementos axisimétricos debido a la geometría que presenta el eje. Sin embargo, la necesidad de concentrar más elementos para refinar el resultado, hace más conveniente la utilización de otros elementos, como los tetraédricos, que generan bien la geometría y permiten el refinado.

Por tanto, los resultados pueden variar, mostrándose más fiables los del modelo en el que la malla está más conseguida. Es por ello, que la diferencia en los resultados se da presumiblemente en las zonas donde se ha hecho el refinado de la malla.

SOLID272 SOLID187

max 28,1 39,1

lgga as 12,29 12,38

Tabla 4. Desplazamientos MEF.

Notése la semejanza entre los valores obtenidos en el punto dónde se situan las galgas, lo cuál invita a pensar que dicho valor es bastante acertado. Sin embargo, ambos resultados difieren en el máximo que se produce en la zona inmediata a la rosca, dónde se han aplicado las condiciones de contorno.

Analizando la sensatez de ese máximo, se puede decir qué, si bien haría falta un estudio más trascendente para conocer el verdadero valor de la tensión y deformación en esa zona, es lógico pensar que el máximo se dé ahí porque está expuesto al concetrador de tensión por el cambio de sección, al concentrador de tensión de la rosca y, además, las fuerzas son elevadas por la reacción al tratarse de un apoyo. Por tanto, parece sensato que el máximo se produzca en esta zona y no en otra de la pieza. Pero dado que el objetivo del análisis por el MEF es dar solidez a los resultados experimentales obtenidos y demostrar que éstos son similares a los que teóricamente se obtienen, se considera válido el resultado obtenido en ANSYS.

Por lo que se concluye, que se tiene un modelo que aporta un buen resultado en la zona alejada del empotramiento, para una fuerza dada cualquiera.

3.4.2 Análisis de resultados por Resistencia de Materiales y MEF.

En este punto, sólo se pretende validar el resultado obtenido en el problema monodimensional por resistencia de materiales, es decir, se va a comparar con la solución del problema tridimensional y comprobar si los resultados obtenidos con todas las simplificaciones e hipótesis tomadas inicialmente, dan un valor que se puede considerar como válido para un análisis menos exhaustivo.

RM RM x factor Kt MEF

lgga as 11,8 14,7 12,3

Tabla 5. Comparación RM – MEF.

41

A pesar de que se podría discutir que los resultados que se muestran en la tabla 5 no presentan una gran similitud, es razonable que el resultado del MEF se encuentre situado entre el valor mayorado por el concentrador de tensiones y el no mayorado. Sería preocupante encontrar la solución del problema tridimensional por encima o por debajo de dicho rango.

A priori era de esperar que el valor multiplicado por el factor tK sea mayor principalmente por dos motivos.

Primero, porque dicho coeficiente es utilizado habitualmente como un factor de seguridad en el diseño de elementos de máquinas, y su función es mayorar el valor de tensión más que el cálculo exacto de ésta. Y segundo, porque la influencia del concentrador de tensiones es mayor cuánto más cerca está el punto del cambio de sección, y en este caso, la posición en la que se ha calculado la tensión está presumiblemente en la zona de influencia del concentrador, pero no exactamente donde acaba el radio de curvatura, por lo que es creíble que el valor calculado en el problema tridimensional sea menor que el valor multiplicado por el coeficiente, pero mayor que el valor que no tiene en cuenta el concentrador.

43

4 RESULTADOS EXPERIMENTALES

4.1 Introducción.

En los capítulos precedentes se ha detallado qué se estudia y qué resultados aproximados se esperan obtener según la teoría. Una vez conocido esto, en este capítulo se detalla el proceso seguido para la medición de los esfuerzos a los que se encuentra sometido el eje durante el pedaleo y el posterior análisis de los datos obtenidos. El capítulo se estructura siguiendo los pasos que se han ido tomando hasta alcanzar el objetivo esperado en el apartado experimental del proyecto y haber extraido las conclusiones finales.

Se puede ententer como un pre-procesado la preparación del eje para la toma de datos en el experimento, de modo que se explica cómo se van a tomar los datos, habiendóse introducido anteriormente la tecnología de extensometría, se señala cómo se pegan las bandas y cómo se calibran para la obtención de los datos.

El procesado de los datos requiere una serie de hipótesis y consideraciones a tener en cuenta para poder representar en las correspondientes gráficas todo el material obtenido en el experimento. Se especifica así en este apartado las condiciones del experimento y el procedimiento para elaborar la información que se desea de los números que se originan en el experimento.

En último lugar, del análisis de la información obtenida se extraen las conclusiones que, en definitiva, son el objetivo principal que se persigue. También es el momento de comparar los resultados de este estudio con la literatura existente relacionada.

“Imaginada la hipótesis, menester es someterla a la sanción de la experiencia, para lo cual escogemos

experimentos u observaciones precisas, completas y concluyentes.”

- Santiago Ramón y Cajal -

Resultados Experimentales

44

44

4.2 Bandas extensométricas.

En el capítulo primero se aportó una breve introducción a la tecnología de bandas que pretendía contribuir a recordar de manera general los fundamentos que permiten medir la deformación que se produce en un cuerpo cuando se somete a un estado de cargas cualquiera. Conocidos los principios de la extensometría, en este apartado se describe cómo es el montaje y cómo se calibran las bandas para realizar el experimento.

Previamente se analiza que fuerzas resultan interesantes medir, para realizar la instrumentación del pedal acorde a la dirección de la fuerza que sea de mayor interés, a causa de que la orientación de la banda debe coincidir con la orientación de la fuerza que quiere ser medida. Es por ello que el montaje queda determinado por la fuerza que fija la orientación necesaria de las bandas, así como el número de bandas, ya que no se puede medir más de una dirección de la fuerza con una sola banda.

Figura 4-1. Fuerza efectiva en la biela.

En la figura 4-1 se muestra la dirección de la fuerza efectiva, que es aquella que aporta trabajo en el movimiento de la biela y resulta perpendicular a ésta. Por tanto, esta fuerza es la principal candidata a ser medida por las bandas. De igual modo se entiende conveniente conocer la componente de la fuerza en la dirección de la biela, que no realizará ningún trabajo y podría decirse que es no efectiva, y es perpendicular a la fuerza efectiva. Efectiva y no efectiva permiten conocer la fuerza real en el plano.

Para medir estas fuerzas se disponen cuatro bandas perpendiculares entre sí donde dos de ellas, que se encontrarán enfrentadas, miden la fuerza efectiva y las otras dos la fuerza no efectiva, como se muestra en la figura 4-2.

45

Figura 4-2. Disposición de las bandas.

En el caso ideal, cuando se excita una fuerza sólo en la dirección x, los valores medidos por las bandas 2 y 9 son máximos (uno positivo y otro negativo) siendo nulas las otras dos. Y en el caso de que se excite una fuerza de componente vertical únicamente, los máximos se dan en 3 y 10, resultando nulas el resto.

Sin embargo, en la práctica existen una serie de factores que provocan un comportamiento diferente del ideal. Debido al reducido tamaño de las bandas es difícil que éstas se encuentren perfectamente alineadas con la orientación de las fuerzas y exactamente perpendicular una de otra. Por otro lado, al pegar las bandas en un elemento roscado, aún siendo muy preciso y situando las galgas exactamente en los ejes de coordenadas, un pequeño apriete más en la rosca, ya sea de manera intencionada o en el acto del pedaleo, desplaza ligeramente las galgas de los ejes coordenados. Dichos factores hay que tenerlos en cuenta a la hora de calibrar los equipos.

Figura 4-3. Pedal instrumentado.

En la figura 4-3 se muestra el montaje experimental del pedal una vez roscado en la biela de nuevo tras el proceso de pegado de las galgas extensométricas.

La calibración se lleva a cabo utilizando un peso normalizado de 5 kg y un nivel de 3,2 N que se utiliza para mantener el peso siempre horizontal en el pedal, de modo que la fuerza siempre es vertical en el eje y se puede considerar uniformemente distribuida. Esto significa, que durante el calibrado se aplica en el centro del pedal una fuerza vertical de 52,2 N.

Cuando la biela se encuentra perpendicular al suelo y la fuerza aplicada es la descrita, en el caso ideal las deformaciones en la dirección de la fuerza efectiva deberías ser nulas y las otras máximas, pero esto no ocurre, al igual que en el caso de la biela paralela al suelo. De los factores anteriormente mencionados, se va a suponer

Resultados Experimentales

46

46

despreciable la desviación de la banda con respecto a la dirección de la fuerza, ya que es mucho más influyente es desplazamiento de las bandas con respecto a los ejes, es decir, las medidas de las bandas no coinciden con la teoría porque la dirección en la que se está aplicando la fuerza no es la dirección en la que se encuentra la galga.

Por ello es imprescindible conocer en que dirección se encuentran las galgas, cuál es su eje vertical, porque una vez identificado éste, el comportamiento efectivamente coincide con la teoría. Es decir, si se conoce el eje vertical de las bandas y se aplica una fuerza vertical, se obtienen los máximos y nulos cómo se ha explicado en el caso ideal.

Se puede ver con más claridad en la figura 4-4. En línea discontinua se marca el eje que se pretendía, en el que la galga tiene la misma orientación que la fuerza que se quiere medir, y en línea continua se muestra el eje en el que se encuentra la galga realmente, que se reconoce porque se dan los valores máximos y nulos respectivamente. El procedimiento para identificar estos ejes es desplazar muy lentamente la biela, manteniendo el pedal siempre horizontal, hasta llegar a la posición en la que las galgas correspondientes marcan sus valores máximos y las galgas perpendiculares valores nulos o cercanos a cero en su defecto. Anotando el ángulo de la biela con la horizontal o los grados desplazados desde la vertical hasta la posición en concreto se conoce el desplazamiento de los ejes con respecto a los ejes que se encuentran según la dirección de la biela y su perpendicular.

Figura 4-4. Desplazamiento eje de las galgas.

En la práctica se anotó que la posición a la que se daban los máximos en la dirección de la biela es aproximadamente 72,5 grados con respecto la horizontal, y el ángulo en el que la fuerza efectiva era máximo era aproximadamente -17,5 grados. Si se suman, el resultado es un ángulo recto, como debe ser al pegarse las bandas perpendiculares entre sí.

47

En las figuras 4-5 y 4-6 se pueden observar unas fotografías de la calibración de las bandas tal y como se ha descrito anteriormente, con el peso normalizado y el nivel, de manera que el pedal se encuentra siempre horizontal, y la posición de la biela determina que galgas se están calibrando.

Figura 4-5. Calibración de las galgas en la dirección de la biela.

Figura 4-6. Calibración de las galgas perpendiculares a la dirección de la biela.

Resultados Experimentales

48

48

Por último, cabe destacar que las galgas que se encuentran alineadas no marcan exactamente el mismo valor presumiblemente porque las bandas no están pegadas perfectamente alineadas con el eje del pedal. Para procurar reducir el error inducido por este factor, el cálculo de las deformaciones medidas será la media de los valores que se obtienen de ambas galgas.

' 2 9

2x

b b

(4-1)

' 3 10

2y

b b

(4-2)

Utilizando las ecuaciones (4-1) y (4-2) en las posiciones en las que se producen los máximos, y conocida la

fuerza aplicada 52, 2F N, se obtiene:

' 69x (4-3)

' 65,5y (4-4)

Estos valores permiten obtener una relación entre la medida de las bandas y la fuerza que se está aplicando

en todo momento que será para la dirección de la fuerza efectiva 52, 2

69xk (4-5) y para la dirección de la

biela 52,2

65,5yk (4-6).

Es imprescindible realizar el cambio de base y pasar de los ejes en los que se encuentran las medidas de las galgas a los ejes de las fuerzas que se pretenden estudiar, figura 4-7, mediante una matriz de giro.

Figura 4-7. Giro de ejes.

49

cos 17,5 sin 17,5

sin 17,5 cos 17,5R

(4-7)

La relación del todo el estudio teórico previo con el análisis experimental que tiene lugar a cabo encaja en

este punto, y sirve para cerrar todo lo hecho hasta ahora como un conjunto firme en el que los resultados

obtenidos experimentalmente demuestran que la teoría aporta unos valores cercanos a la realidad de lo que

ocurre en el pedal. Por otra parte, resulta obvio que las hipótesis simplificatorias que se llevan a cabo para los

cálculos teóricos provocan que no se tenga una exactitud perfecta.

Conocida la carga estática aplicada de valor 52, 2F N, se resuelve el problema en ANSYS para ese valor,

obteniéndose las deformaciones que se representan en la figura 4-8.

Figura 4-8. Deformaciones para 52,2 N.

Resultados Experimentales

50

50

El valor de la deformación calculada por el MEF en el punto donde se encuentran pegadas las galgas es

64,65 .

MEF Galgas en el eje

perpendicular a la biela Galgas en el eje en la dirección de la biela

lgga as 64,65 69 65,5

Tabla 6. Deformaciones en las galgas.

En la tabla 6 se muestran los valores medidos con las galgas junto con el resultado que brinda la teoría. Y se puede apreciar que el valor es muy similar a los obtenidos experimentalmente. Se demuestra que el todo el análisis teórico realizado parece ofrecer unos resultados coherentes con la realidad y que es bastante fiable.

No obstante, la diferencia de deformaciones entre las galgas de un eje y las del otro, pone de manifiesto que la hipótesis simplificatoria de considerar el eje totalmente simétrico, sin tener en cuenta la superficie de cogida para la llave, no es exacta y le resta rigurosidad al planteamiento teórico.

Figura 4-9. Detalle galgas y zona de empotramiento en la biela.

En la figura 4-9 se puede observar con más detalle la superficie de cogida para la llave, que es la única parte del elemento que no muestra simetría axial.

51

4.3 Ensayo

Una vez instrumentado el pedal, realizada la calibración y conocidas las consideraciones que se deben tener en cuenta para procesar los resultados, se procede a describir cómo se realiza el ensayo, en qué consiste el experimento y qué dificultades se han encontrado a la hora de llevarlo a cabo de cara a posibles mejoras futuras.

El equipo dispuesto para el ensayo es exclusivamente para la medida de las deformaciones en un pedal. No se ha dispuesto ningún elemento para medir las vueltas que da la biela durante el pedaleo. Tampoco se mide el ángulo del pedal con respecto a la horizontal, por lo que no se conoce en que dirección se está aplicando la fuerza sobre el pedal en cada momento.

Para la medida de las deformaciones se instrumenta el pedal derecho, pegando cuatro galgas extensométricas como se ha descrito anteriormente. Para conectar las bandas de medida al equipo que registra los datos es necesario utilizar cables que a la hora de llevar a cabo el experimento provocan algunas dificultades en el desarrollo del mismo. Por un lado, la extensión del cable limita el número de vueltas que puede dar la biela. Por otro, hay que cuidar que el cable no se enrede con ningún componente de la bicicleta. Ambos incovenientes incapacitan para alcanzar una velocidad constante que permitiera que todos los ensayos se pudieran realizar a una determinada velocidad. Por tanto, en este caso las revoluciones por minuto de la biela no se tienen en cuenta a la hora de realizar el experimento.

Dichas carencias en el ensayo hacen necesaria la introducción de ciertas hipótesis de cara al posterior análisis de los datos.

El objetivo del experimento consiste en conocer los esfuerzos que se producen en el pedal cuando se le aplica una fuerza. La fuerza que se aplica durante el pedaleo depende de factores varios como la velocidad que se alcance o la relación de transmisión que se esté aplicando. Dado que en este caso la velocidad de la biela no se ha considerado conveniente medir, el estudio se centra en cambiar la relación de transmisión y estudiar los resultados que se obtienen. Por ello se realizan distintos ensayos para distintos piñones y cambiando el plato.

En la tabla 7 se indican los ensayos realizados, dónde en todo el rango de piñones los saltos son de dos coronas en los cambios intermedios.

Piñón grande Intermedio 1 Intermedio 2 Intermedio 3 Piñón chico

Plato grande

Plato chico

Tabla 7. Ensayos realizados.

Resultados Experimentales

52

52

4.4 Procesado de datos.

De inicio es necesario realizar dos hipótesis. La primera hipótesis es considerar constante la velocidad en una vuelta de la biela. Con esto se pretende que las deformaciones medidas con respecto al tiempo se puedan representar con respecto al giro de la biela. Esto resulta inevitable para poder comparar los resultados, debido a que durante el pedaleo las revoluciones que da la biela no tienen la misma duración. Comparar los resultados con respecto al giro permite obviar a que velocidad tuvo lugar el pedaleo, dada la dificultad encontrada para alcanzar una velocidad constante.

La segunda hipótesis se basa en la observación de otros estudios, dónde la mayoría coinciden que la fuerza útil máxima se produce en torno a 90°, por lo que acorde con estos estudios se realiza la suposición que los máximos valores medidos por las bandas corresponden a 90°, y se representa la revolución completa situando el valor más alto en dicho punto.

Figura 4-10. Revolución biela.

En la figura 4-10 se muestra como se define el ciclo de la biela utilizado para representar los valores obtenidos con respecto a los grados girados por la biela. [2]

Se puede comprobar que la segunda hipótesis es adecuada observando la figura. Examinando el paso por 90°, la fuerza aplicada en este punto es dónde más se acerca de todo ciclo a ser netamente perpendicular a la biela, es decir, es a 90° cuando casi toda la fuerza aplicada es útil, por lo que se entiende que es el punto donde la fuerza útil es máxima.

53

Se muestra en las figuras 4-11 y 4-12 un pedaleo cualquiera representado con respecto al tiempo.

Figura 4-11. Fuerza útil con respecto al tiempo.

Figura 4-12. Fuerza no útil con respecto al tiempo.

Resultados Experimentales

54

54

Observando las figuras anteriores se evidencia la necesidad de representar con respecto al giro de la biela en lugar del tiempo, para obtener unas gráficas más limpias y fáciles de analizar.