Taguchi Engiplan 2007

-

Upload

yugoamaryl -

Category

Documents

-

view

338 -

download

1

Transcript of Taguchi Engiplan 2007

DOE-MT Ver Nov 2001

R. Castillejo pág.1 Taguchi Engiplan 2007

MEJORA DE PROCESOS

Y PRODUCTOS METODOLOGÍA TAGUCHI

Diseño de Experiencias y Parámetros

DOE-MT Ver Nov 2001

R. Castillejo pág.2 Taguchi Engiplan 2007

INTRODUCCIÓN

RESEÑA HISTORICA

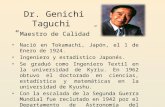

• Al finalizar la 2º Guerra Mundial Japón lanzó un programa nacional para mejorar sus productos industriales.

• En este programa se utilizaron, entre otras muchas

cosas, herramientas ya conocidas en occidente (SPC, DOE, por ejemplo)

• Uno de los primeros trabajos de este programa lo

realizó en 1949 Genichi Taguchi (1924) mejorando el sistema de telecomunicaciones Inter-islas que hasta entonces ofrecía una señal deficiente por tener demasiadas interferencias. La Western Electric (USA) dejó de fabricar el equipo equivalente y empezó a importarlo de Japón.

• El Dr. Taguchi desarrolló una serie de técnicas

partiendo del DOE tradicional haciendo especial hincapié en los siguientes puntos:

Mejorar la respuesta tanto como fuera posible estudiando las mejores combinaciones de los factores que influyen.

Disminuir la variabilidad estudiando las fuentes de ruido.

Disminuir el coste como consecuencia de los dos puntos anteriores.

DOE-MT Ver Nov 2001

R. Castillejo pág.3 Taguchi Engiplan 2007

INTRODUCCIÓN

DOE-MT Ver Nov 2001

R. Castillejo pág.4 Taguchi Engiplan 2007

INTRODUCCION

CONSIDERACIONES PREVIAS

• Independientemente de que los parámetros que definen a un producto se ajusten a los valores esperados, su ESTABILIDAD, su capacidad para ser siempre iguales de una forma consistente en el tiempo, es una característica íntimamente relacionada con la calidad del mismo.

• La ausencia de esta ESTABILIDAD provoca de

inmediato una percepción negativa en el consumidor.

• Cuando un proceso, y en consecuencia su producto, no es ESTABLE es debido a que hay una causa que provoca esta inestabilidad.

• Conseguir procesos y productos ESTABLES debe ser un objetivo importante en el Diseño de Experiencias. No es un hecho trivial.

Diferencia respecto al valor objetivoDiferencia respecto al valor objetivoRUIDO

Valor Esperado

Diferencia respecto al valor objetivoDiferencia respecto al valor objetivoRUIDO

Valor Esperado

DOE-MT Ver Nov 2001

R. Castillejo pág.5 Taguchi Engiplan 2007

Introducción: PROCESOS ROBUSTOS

PROCESO ROBUSTO

Absorbe el ruido.Poco impacto sobre las variables de Producto PRODUCTO CON POCA VARIABILIDAD

PROCESO ROBUSTO

Absorbe el ruido.Poco impacto sobre las variables de Producto PRODUCTO CON POCA VARIABILIDAD

PROCESO NO ROBUSTO

No absorbe el ruido, o incluso Lo aumenta. Gran impacto sobre las variables de Producto PRODUCTO CON GRAN VARIABILIDAD

PROCESO NO ROBUSTO

No absorbe el ruido, o incluso Lo aumenta. Gran impacto sobre las variables de Producto PRODUCTO CON GRAN VARIABILIDAD

DOE-MT Ver Nov 2001

R. Castillejo pág.6 Taguchi Engiplan 2007

INTRODUCCIÓN

DOE-MT Ver Nov 2001

R. Castillejo pág.7 Taguchi Engiplan 2007

ROBUSTEZ. FUNCION DE PERDIDA TRADICIONAL:

FABRICAR DENTRO DE TOLERANCIAS

Producto “bueno”: Cumple tolerancias. No hay pérdida.

Producto “malo”: Incumple tolerancias.

Hay pérdida (destrucción o recuperación)

Pérdida = f (Dentro/Fuera Tols.) Función Discontinua

m

BUENO/MALO

PérdidaPérdida

MALO MALO

BUENO

Pér

dida

Ti Ts

DOE-MT Ver Nov 2001

R. Castillejo pág.8 Taguchi Engiplan 2007

ROBUSTEZ. FUNCION DE PERDIDA DE TAGUCHI:

FABRICAR PARA UNA VALOR OPTIMO

m

Pérd

ida

$

Optimo

Regular Regular

Mal Mal

Casos en los que la característica de calidad es del tipo NOMINAL ES MEJOR

Pérdida = f ( Media, Dispersión) Función continua

Función de Pérdida: “Loss Function” L

La función de Pérdida depende del tipo de

Característica de Calidad elegida.

DOE-MT Ver Nov 2001

R. Castillejo pág.9 Taguchi Engiplan 2007

TIPOS DE CARACTERISTICAS DE CALIDAD

CARACTERISTICAS CUANTIFICABLES :

medibles en una escala continua

Nominal es

mejor

Dimensiones, Sobrepresiones,

viscosidad, temperatura, contenido, una cota de una

pieza, rendimiento, etc.

Menor es

mejor

Desgaste, nivel de ruido,

mermas, contaminación, nivel de roturas, etc.

Mayor es

mejor

Duración, rendimiento,

caducidad, tiempo medio entre fallos, etc.

ATRIBUTOS CLASIFICADOS : clasificables en escalas graduadas discretas (p.ej. muy bueno, bueno, regular, malo, muy malo)

Aspecto, defectos, grietas, etc.

DOE-MT Ver Nov 2001

R. Castillejo pag.10 Taguchi Engiplan 2007

CLASIFICACION DE FACTORES SEGÚN SU CAPACIDAD DE INFLUENCIA

TIPO DISPERSION LOCALIZAC. I

Factor de ruido

(Disprs.)

Si afecta

No afecta

A1 A2

II Factor de Control

(Localz.)

No afecta

Si afecta

A1 A2

III

Factores mixtos

Si afecta

Si afecta

A1 A2

IV Factores

de Interés €

No afecta

No afecta

A1 A2

DOE-MT Ver Nov 2001

R. Castillejo pag.11 Taguchi Engiplan 2007

CLASIFICACION DE FACTORES SEGÚN SU CAPACIDAD DE INFLUENCIA

FACTOR DE CONTROL FACTOR DE RUIDO

m n m mm

AJUSTE DE LOCALIZACIÓN, SEÑAL AJUSTE DE DISPERSIÓN, RUIDO

DOE-MT Ver Nov 2001

R. Castillejo pag.12 Taguchi Engiplan 2007

EJEMPLO DE AZULEJOS 1/3

Este es uno de los casos más conocidos del Dr. Taguchi, quizás porque fue de los primeros (Año 1953, Japón)

Una fábrica de azulejos compró a Alemania un horno en forma de túnel para la cocción de los azulejos.

Problema: Debido a las condiciones de Cocción, se obtienen medidas muy heterogéneas.

Esquema del túnel

80 m80 m

DOE-MT Ver Nov 2001

R. Castillejo pag.13 Taguchi Engiplan 2007

EJEMPLO DE AZULEJOS 2/3

El factor H es de ruido. Sus niveles son los siguientes:

P4 P1 P2

P1: Posición Central P2: Posición Inferior P3: Posición Lateral P4: Posición Superior P5: Posición esquina

P5

P3

DOE-MT Ver Nov 2001

R. Castillejo pag.14 Taguchi Engiplan 2007

EJEMPLO DE AZULEJOS 3/3

El resultado final es el siguiente: El resultado es una producción mucho más uniforme y ajustada al valor objetivo y, consecuentemente, un nivel de merma mucho menor

DOE-MT Ver Nov 2001

R. Castillejo pag.15 Taguchi Engiplan 2007

LAS MATRICES ORTOGONALES DEL Dr. TAGUCHI: GENERALIDADES

El sistema del Dr.Taguchi se basa en el uso

de unas Matrices de Diseño extraídas de un catálogo.

Mediante estas Matrices de Diseño se organiza tanto el Diseño de Experiencias como el Diseño de Parámetros

Todas las Matrices de Diseño del catálogo son ORTOGONALES: Cada nivel de cada factor se combina un número igual de veces con el resto de niveles. Se las llama MATRICES ORTOGONALES.

Todas las matrices del catálogo del Dr.Taguchi son Matrices de Diseños Factoriales Fraccionados Saturados (Resolución III).

En general se utilizan las columnas para el estudio del efecto de los Factores de Control, pero es posible estudiar interacciones de segundo orden.

DOE-MT Ver Nov 2001

R. Castillejo pag.16 Taguchi Engiplan 2007

LAS MATRICES ORTOGONALES DEL Dr.

TAGUCHI: NOMENCLATURA Nomenclatura de las Matrices Ortogonales

La(bc)

Donde: 1. a es el número de experiencias 2. b es el número de Niveles 3. c es el número de Factores

Hay Matrices Ortogonales (MO) mixtas:

La(bc x de) El significado de a, b, c, d y e es el mismo que en las MO simples.

DOE-MT Ver Nov 2001

R. Castillejo pag.17 Taguchi Engiplan 2007

EJEMPLOS DE MOs DE USO MAS

FRECUENTE (Ver catálogo)

1 23

L4(23)

# 1 2 3 1 1 1 1 2 1 2 2 3 2 1 2 4 2 2 1

Gráfico lineal

DOE-MT Ver Nov 2001

R. Castillejo pag.18 Taguchi Engiplan 2007

EJEMPLOS DE MOs DE USO MAS

FRECUENTE (Ver catálogo)

L8(27)

# 1 2 3 4 5 6 7 1 1 1 1 1 1 1 1 2 1 1 1 2 2 2 2 3 1 2 2 1 1 2 2 4 1 2 2 2 2 1 1 5 2 1 2 1 2 1 2 6 2 1 2 2 1 2 1 7 2 2 1 1 2 2 1 8 2 2 1 2 1 1 2

Matriz triangular de interacciones

1 2 3 4 5 6 7 (1) 3 2 5 4 7 6 (2) 1 6 7 4 5 (3) 7 6 5 4 (4) 1 2 3 (5) 3 2 (6) 1 (7)

Gráficos Lineales

1

2 4

53

6

1

2

4

7

7

35

6

DOE-MT Ver Nov 2001

R. Castillejo pag.19 Taguchi Engiplan 2007

EJEMPLOS DE MOs DE USO MAS FRECUENTE (Ver catálogo)

L12(211)

# 1 2 3 4 5 6 7 8 9 10 111 1 1 1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 2 2 2 2 2 2 3 1 1 2 2 2 1 1 1 2 2 2 4 1 2 1 2 2 1 2 2 1 1 2 5 1 2 2 1 2 2 1 2 1 2 1 6 1 2 2 2 1 2 2 1 2 1 1 7 2 1 2 2 1 1 2 2 1 2 1 8 2 1 2 1 2 2 2 1 1 1 2 9 2 1 1 2 2 2 1 2 2 1 1

10 2 2 2 1 1 1 1 2 2 1 2 11 2 2 1 2 1 2 1 1 1 2 2 12 2 2 1 1 2 1 2 1 2 2 1

DOE-MT Ver Nov 2001

R. Castillejo pag.20 Taguchi Engiplan 2007

EJEMPLOS DE MOs DE USO MAS FRECUENTE (Ver catálogo)

L16(215)

1 2 3 4 5 6 7 8 9 10 11 12 13 14 151 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 1 1 2 2 2 2 2 2 2 2 3 1 1 1 2 2 2 2 1 1 1 1 2 2 2 2 4 1 1 1 2 2 2 2 2 2 2 2 1 1 1 1 5 1 2 2 1 1 2 2 1 1 2 2 1 1 2 2 6 1 2 2 1 1 2 2 2 2 1 1 2 2 1 1 7 1 2 2 2 2 1 1 1 1 2 2 2 2 1 1 8 1 2 2 2 2 1 1 2 2 1 1 1 1 2 2 9 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2

10 2 1 2 1 2 1 2 2 1 2 1 2 1 2 1 11 2 1 2 2 1 2 1 1 2 1 2 2 1 2 1 12 2 1 2 2 1 2 1 2 1 2 1 1 2 1 2 13 2 2 1 1 2 2 1 1 2 2 1 1 2 2 1 14 2 2 1 1 2 2 1 2 1 1 2 2 1 1 2 15 2 2 1 2 1 1 2 1 2 2 1 2 1 1 2 16 2 2 1 2 1 1 2 2 1 1 2 1 2 2 1

DOE-MT Ver Nov 2001

R. Castillejo pag.21 Taguchi Engiplan 2007

EJEMPLOS DE MOs DE USO MAS FRECUENTE (Ver catálogo)

L16(215): Matriz triangular de interacciones

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 (1) 3 2 5 4 7 6 9 8 11 10 13 12 15 14

(2) 1 6 7 4 5 10 11 8 9 14 15 12 13 (3) 7 6 5 4 11 10 9 8 15 14 13 12 (4) 1 2 3 12 13 14 15 8 9 10 11 (5) 3 2 13 12 15 14 9 8 11 10 (6) 1 14 15 12 13 10 11 8 9 (7) 15 14 13 12 11 10 9 8 (8) 1 2 3 4 5 6 7 (9) 3 2 5 4 6 7 (10) 1 6 7 4 5 (11) 7 6 5 4 (12) 1 2 3 (13) 3 2 (14) 1 (15)

DOE-MT Ver Nov 2001

R. Castillejo pag.22 Taguchi Engiplan 2007

EJEMPLOS DE MOs DE USO MAS FRECUENTE (Ver catálogo)

L16(215): Algunos Gráficos lineales

1

2

4 8

15

3

6

14

7

9

9

13 13

5

5

10

1011

11

15 7 8

12

14

1

9

13 1110

3 5

26

4

167

1213

3 9

210

8

4 5

11

15 14

a b

c

DOE-MT Ver Nov 2001

R. Castillejo pag.23 Taguchi Engiplan 2007

EJEMPLOS DE MOs DE USO MAS FRECUENTE (Ver catálogo)

d

1

2

4

6

8

10

12

143

5

79

11

13

15

e 1 4 5 7 6

2 8 10 9 11

3 12 15 14 13

f

1 23

6

4

75

8

10

12

14

911

1315

DOE-MT Ver Nov 2001

R. Castillejo pag.24 Taguchi Engiplan 2007

GRADOS DE LIBERTAD DE LAS MO MAS COMUNES

Matriz Ortogonal Factores/niveles Gdl L4(23) 3 F/2N 3

L8(27) 7 F/2N 7

L12(211) 11 F/2N 11

L16(215) 15 F/2N 15

L9(34) 4 F/3N 12

L18(21x37) 1 F/2N 7 F/3N 15

L27(313) 13 F/3N 26

DOE-MT Ver Nov 2001

R. Castillejo pag.25 Taguchi Engiplan 2007

ELECCION DE LA MO: PROCESO GENERAL

El proceso de selección de la MO siempre el mismo:

1. Esquematizar el caso a resolver (Factores, interacciones, si hay caso, y Niveles)

2. En caso de que se desee estudiar interacciones, dibujar el gráfico lineal del caso a resolver.

3. Calcular los Gdl del caso a resolver 4. Elegir la MO de igual o mas grados de libertad. La MO más pequeña

que contenga esos Gdl. 5. En el caso de que se desee estudiar interacciones, adaptar el

gráfico lineal más parecido al caso a resolver 6. Asignar los factores a las columnas

DOE-MT Ver Nov 2001

R. Castillejo pag.26 Taguchi Engiplan 2007

ELECCION DE LA MO: CASO SIN INTERACCIONES 1

Ejemplo: Se desea mejorar el rendimiento de una reacción química:

A + B C + D

Característica de calidad: Rendimiento de la reacción, Kg de producto C resultante, Cantidad residual de A, etc.

Fact. Descripción Nivel 1 Nivel 2 Gdl Tª Temperatura 30ºC 40ºC 1

A/B Relación inicial A:B 1:1 1:2 1 K Cantidad Catalizador 1% 1.5% 1 R Tipo de Reactor R1 R2 1

rpm Veloc. de agitación 500 rpm 750 rpm 1 (Total 5)

Grados de Libertad necesarios: 5 Factores x 1 GdL/Factor = 5 GdL L8(27)

DOE-MT Ver Nov 2001

R. Castillejo pag.27 Taguchi Engiplan 2007

ELECCION DE LA MO: CASO SIN INTERACCIONES 1

1. Puesto que el factor que más cuesta de cambiar es el tipo de reactor, éste se pone en la columna 1 que es la que tiene menos cambios (1).

2. No se utilizarán las columnas 4 y 5 por ser las que más cambios contienen (7 y 6 respectivamente).

3. El resto de los factores se pueden poner a discreción

# 1 2 3 4 5 6 7

1 1 1 1 1 1 1 1

2 1 1 1 2 2 2 2

3 1 2 2 1 1 2 2

4 1 2 2 2 2 1 1

5 2 1 2 1 2 1 2

6 2 1 2 2 1 2 1

7 2 2 1 1 2 2 1

8 2 2 1 2 1 1 2

Cmb 1 3 2 7 6 4 5

DOE-MT Ver Nov 2001

R. Castillejo pag.28 Taguchi Engiplan 2007

DISEÑO DEL SISTEMA: DOE SEGUN Dr.TAGUCHI

El DOE es la herramienta típicamente utilizada en el Diseño del Sistema

o Diseño del producto o Diseño del Proceso

El objetivo es desarrollar-mejorar un “sistema” que cubra una función concreta y obtener una combinación de Factores y Niveles que cubran de la mejor manera esa necesidad.

La herramienta del Dr. Taguchi es muy parecida al DOE tradicional. Las diferencias son las siguientes:

o Uso exclusivo de las MO del catálogo. o Tratamiento de las Interacciones. o Análisis de datos por ANOM. o Experimento/s confirmatorio/s.

DOE-MT Ver Nov 2001

R. Castillejo pag.29 Taguchi Engiplan 2007

DISEÑO DEL SISTEMA: ETAPAS DEL DOE SEGÚN EL DR. TAGUCHI

1. PLANIFICACION (80% del tiempo)

a. Definición clara del problema a resolver b. Definición de la Característica de Calidad ( Variable continua) c. Establecimiento de un objetivo en términos de la C.de Calidad. d. Brainstorming para determinar los factores, interacciones y niveles. e. Elección de la MO y asignación de columnas

2. EJECUCIÓN DE LAS EXPERIENCIAS (el tiempo depende de cada caso)

3. ANALISIS DE RESULTADOS (20% del tiempo)

a. Análisis de resultados ANOM / Gráficos Factoriales b. Interpretación de resultados y selección de niveles óptimos c. Predicción de la respuesta del óptimo técnico y el óptimo económico. d. Realización del/de los experimento/s confirmatorio/s

DOE-MT Ver Nov 2001

R. Castillejo pag.30 Taguchi Engiplan 2007

Caso TMC004: MERMA DEL POLVO DE

CARBON 1/5

TMC004

Situación: El tratamiento térmico deteriora el Polvo de Carbón dejándolo inservible. La merma obtenida con el proceso existente es del orden del 10%

Se desea minimizar el % de Polvo de Carbón deteriorado de forma que, a ser posible, no haya merma significativa en el proceso debida a este tratamiento.

Factores y Niveles

Factores Nivel 1 Nivel 2 Nivel 3

A: Material Existente Existente tratado Nuevo

B: Tª 1000 ºC 1100 ºC 1200 ºC C: Tiempo 60’ 120’ 180’ D: Aditivo Sin aditivo 50% 100%

Los resultados obtenidos son los siguientes:

1 2 3 4 5 6 7 8 9 R1 11 5 5 22 17 10 8 9 5 R2 9 7 3 25 14 10 11 8 5

Discutir y resolver el caso.

DOE-MT Ver Nov 2001

R. Castillejo pag.31 Taguchi Engiplan 2007

Caso TMC004: MERMA DEL POLVO DE

CARBON 2/5

Característica de Calidad: % merma de Polvo de Carbón

Los factores y niveles están claros Gdl: 4 Factores (3 niveles) x 2 Gdl/Factor =

8 Gdl La MO más pequeña con esos Gdl es la

L9(34) Colocando los resultados obtenidos en la

MO, se obtiene la matriz siguiente:

A B C D Y1 Y2 1 1 1 1 1 11 9 2 1 2 2 2 5 7 3 1 3 3 3 5 3 4 2 1 2 3 22 25 5 2 2 3 1 17 14 6 2 3 1 2 10 10 7 3 1 3 2 8 11 8 3 2 1 3 9 8 9 3 3 2 1 5 5

DOE-MT Ver Nov 2001

R. Castillejo pag.32 Taguchi Engiplan 2007

Caso TMC004: MERMA DEL POLVO DE

CARBON 3/5

Análisis de resultados

A B C D Y1 Y2 Med1 1 1 1 1 11 9 10 2 1 2 2 2 5 7 6 3 1 3 3 3 5 3 4 4 2 1 2 3 22 25 23.55 2 2 3 1 17 14 15.56 2 3 1 2 10 10 10 7 3 1 3 2 8 11 9.5 8 3 2 1 3 9 8 8.5 9 3 3 2 1 5 5 5

Media total Mm = 10.22 Tabla de respuesta

A B C D N1 6.67 14.33 9.5 10.17N2 16.33 10 11.5 8.5 N3 7.67 6.33 9.67 12

DOE-MT Ver Nov 2001

R. Castillejo pag.33 Taguchi Engiplan 2007

Caso TMC004: MERMA DEL POLVO DE

CARBON 4/5 Gráficos factoriales

A: Material

0

5

10

15

20

1 2 3

Niveles

% M

erm

a

B: Temperatura

0

5

10

15

20

1 2 3

Niveles

% M

erm

a

C: Tiempo

0

5

10

15

20

1 2 3

Niveles

% M

erm

a

D: Aditivo

02468

101214

1 2 3

Niveles

% M

erm

a

DOE-MT Ver Nov 2001

R. Castillejo pag.34 Taguchi Engiplan 2007

Caso TMC004: MERMA DEL POLVO DE

CARBON 5/5

Selección de niveles óptimos: Es una variable del tipo Menor es Mejor, por lo que l combinación de aquellos niveles que ofrezcan una menor respuesta, es la combinación del óptimo.

A1B3C1D2 No corresponde a ninguna de las ensayadas Proyección: Mp = Mm + [A1- Mm] + [B3- Mm] + [C1- Mm] + [D2- Mm] = 10.22 + [6.67-10.22] + [6.33- -10.22] + [9.5-10.22] + [8.5-10.22] = 0.34 % El experimento confirmatorio ofreció un resultado de 1.0 % de material defectuoso. El parecido es razonable y mucho menor a los valores que se estaban obteniendo, por lo que se acepta el resultado.

DOE-MT Ver Nov 2001

R. Castillejo pag.35 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: GENERALIDADES

En el entorno industrial se suele pensar en el Producto Terminado en términos de funcionalidad (“performance”) y las características que afectan a esta funcionalidad.

o “El producto está bien si hace lo que tiene que hacer y si sus

parámetros cumplen especificaciones”.

El cliente suele ver el Producto Terminado en términos comparativos con una expectativa.

o “Este producto se acerca más o menos a mi expectativa?” o “Este producto suele acercarse de una forma consistente a mi

expectativa?”

DOE-MT Ver Nov 2001

R. Castillejo pag.36 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS

Mediante el DP, se consiguen Procesos / Productos robustos (poco sensibles a los factores de ruido)

El DP introduce tres ideas básicas:

o Inclusión (controlada o no) de los Factores de Ruido en el diseño.

o Análisis de la media (Análisis Regular visto). o Análisis de la relación Señal/Ruido: S/N.

Mediante la inclusión de los factores de ruido en el diseño, la metodología garantiza que los óptimos se obtienen teniendo en cuenta el impacto de estos factores en la Característica de Calidad.

Mediante el análisis de la media la metodología identifica los factores de ajuste de la media.

Mediante el análisis de la relación S/N la metodología identifica los factores de ajuste de la variabilidad.

DOE-MT Ver Nov 2001

R. Castillejo pag.37 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: FACTORES DE RUIDO

Proceso de identificación de los factores que influyen sobre la Característica de Calidad:,

1. Generación de una lista inicial de Factores Potenciales (Tormenta de ideas, Diagramas Causa/Efecto, Diagramas de Pareto + Diagramas de flujo del proceso + gráficos de dispersión para agrupar factores correlacionados, AMFEs, etc.)

2. Discusión y reducción de la lista inicial de Factores.

3. Clasificación de los factores como de Factores de Control y Factores de Ruido.

o Factores de Control : Son los factores que se

pueden y se quieren fijar y mantener. Son los mecanismos que transforman los “inputs” necesarios en los “outputs” deseados.

o Factores de Ruido: Son los factores que no se pueden o no se quieren fijar y mantener y provocan desviaciones. También son factores de ruido todos aquellos factores que aunque se pudieran ajustar y mantener, ello supusiera un coste muy alto.

4. Identificación de posibles interacciones.

DOE-MT Ver Nov 2001

R. Castillejo pag.38 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: FACTORES DE

RUIDO Ejemplo:

Característica de Calidad: Temperatura a la que una Pizza es entregada en casa del cliente. Lista de Factores Potenciales (Brainstorming)

1. Distancia entre el punto de entrega y el de distribución

2. Contenedor de transporte (caja de cartón) 3. Tipo de bolsa 4. Situación del tráfico 5. Condiciones meteorológicas 6. Temperatura de salida del horno 7. Tiempo de espera en el mostrador 8. Número de entregas en el mismo viaje 9. Número de repartidores del punto de

distribución 10. Tipo de Pizza (formulación) 11. Grosor de la pasta 12. Tamaño de la pizza

DOE-MT Ver Nov 2001

R. Castillejo pag.39 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: FACTORES DE

RUIDO

En un primer análisis, se decide lo siguiente para evitar incluir redundancias en el estudio (Incremento nº ensayos):

o El factor 7 (tiempo de espera en el

mostrador), el 8 (número de entregas en un mismo viaje) y el 9 (número de repartidores), se pueden resumir en 1 único factor “Número de repartidores”

o Los factores 10 (Formulación), 11

(Grosor de la pasta) y 12 (Tamaño de la pizza) se resumen en un único Factor “Tipo de Pizza”

o Los factores 4 (Situación del tráfico) y 5

(Condiciones meteorológicas) se juntan en un único factor “Condiciones de conducción”

DOE-MT Ver Nov 2001

R. Castillejo pag.40 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: FACTORES DE

RUIDO o Clasificar como Factores de Ruido o de

Control:

Factor Ctrl Rdo A. Distancia entre el punto

de entrega y el de distribución

B. Contenedor de transporte (caja de cartón)

C. Tipo de bolsa D. Condiciones de

Conducción

E. Temperatura de salida del horno

F. Número de repartidores G. Tipo de Pizza

DOE-MT Ver Nov 2001

R. Castillejo pag.41 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: FACTORES DE

RUIDO o Con todas estas consideraciones, la tabla

de factores queda como sigue:

Factor Ctrl Rdo H. Distancia entre el punto

de entrega y el de distribución

R

I. Contenedor de transporte (caja de cartón) C

J. Tipo de bolsa C K. Condiciones de

Conducción R

L. Temperatura de salida del horno C

M. Número de repartidores C N. Tipo de Pizza R

H Ruido: Se tiene un control muy limitado sobre este factor. Una vez fijado el punto de distribución, el resto no es posible controlarlo. K Ruido: Las condiciones de conducción (Tráfico + Meteorológicas) se escapan al control del reparto de Pizzas N Ruido: (Formulación + Grosor de la pasta + Tamaño de la Pizza) El nivel de control es mínimo. Estos factores vienen fijados por la estrategia de marketing de la empresa y por los gustos del cliente.

DOE-MT Ver Nov 2001

R. Castillejo pag.42 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: FACTORES DE

RUIDO Factores típico de ruido (lista orientativa)

General

Clima Turno de trabajo Temperatura ambiente Operador Humedad Medio ambiente Vibraciones Usuario

Materias Primas

Propiedades de material Requisitos impuestos

Contenido de humedad Productos de reprocesos (molturación, recristalización, etc.)

Proveedor Nº Lote proveedor / Partida / Pedido

Procesos mecánicos

Tipo de máquina Número de máquina Edad de la máquina Formatos Eº de la herramienta de corte Diseño del anclaje Eº de limpieza del equipo

Industria electrónica

Interferencias Densidad del componente Aislamiento eléctrico Tipo de componente Oxidación Grosor de la placa soporte Temperatura del agua en fabricación de placas soporte

Tiempos de espera en fabricación de placas soporte

Industria plástica

Contenido en humedad Porcentaje de material re-molturado

Estampado de Metales

Dureza del material Grosor del Metal Nivel de aceite

DOE-MT Ver Nov 2001

R. Castillejo pag.43 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: FACTORES DE RUIDO

La metodología Taguchi genera una MO para los Factores de Control y otra para los de Ruido. Cruza ambas MO y hace las repeticiones que sean necesarias.

En el ejemplo de la Pizza, puesto que cada Factor se considera a dos niveles, se requiere una MO del tipo L8(27) como Matriz de Control y una L4(23) como Matriz de Ruido.

Factores de ruido

1 1 2 2 A 1 2 2 1 D

Factores de control 1 2 1 2 G

# B C E F e e e 1 1 1 1 1 1 1 1 2 1 1 1 2 2 2 2 3 1 2 2 1 1 2 2 4 1 2 2 2 2 1 1 5 2 1 2 1 2 1 2 6 2 1 2 2 1 2 1 7 2 2 1 1 2 2 1 8 2 2 1 2 1 1 2

DOE-MT Ver Nov 2001

R. Castillejo pag.44 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: FACTORES DE

RUIDO

Mediante el esquema de cruzar la Matriz de Control con la Matriz de Ruido, se consigue un óptimo que considera los Factores Ruido.

En general, si se logra insensibilizar la respuesta de los Factores de Ruido más importantes, también se insensibiliza ante los factores secundarios de ruido. Por ello no es necesario ser exhaustivo en la selección de estos factores.

En ocasiones es suficiente con realizar simplemente repeticiones dando oportunidad de que aparezcan distintas condiciones que generen ruido.

Repeticiones Factores de control 1 2 3 4 5

# A B C D E F G 1 1 1 1 1 1 1 1 2 1 1 1 2 2 2 2 3 1 2 2 1 1 2 2 4 1 2 2 2 2 1 1 5 2 1 2 1 2 1 2 6 2 1 2 2 1 2 1 7 2 2 1 1 2 2 1 8 2 2 1 2 1 1 2

DOE-MT Ver Nov 2001

R. Castillejo pag.45 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: RELACION SEÑAL/RUIDO

El DP estudia las interacciones entre los factores de control y los de ruido

de modo que se encuentre la combinación óptima de los niveles de los factores ajustables (de control) que ofrezcan un valor de la característica de calidad lo más estable posible, independientemente de los factores de ruido (sistemas poco vulnerables sistemas robustos). Para realizar este estudio, se construye con una nueva variable llamada RELACION SEÑAL/RUIDO. 1.- La variable S/R se obtiene mediante una transformación de los valores originales. El tipo de transformación aplicada depende de la clase de CARACTERISTICA DE CALIDAD en estudio (Mayor es mejor, Menor es mejor o Nominal es mejor) y está relacionada con la función de pérdida.

DOE-MT Ver Nov 2001

R. Castillejo pag.46 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: RELACION SEÑAL/RUIDO

2.- La relación SEÑAL/RUIDO (S/N) informa sobre lo “diferenciable” que es la señal (información acerca de la Característica de Calidad que realmente tiene interés) de la variabilidad determinada por los factores de ruido (información que no es útil y que enmascara el objeto de interés). S/N Alta S/N Baja En el segundo caso es difícil distinguir la señal.

DOE-MT Ver Nov 2001

R. Castillejo pag.47 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: RELACION SEÑAL/RUIDO

3.- Para realizar el análisis de la nueva variable (S/R) se le aplica el mismo tratamiento (ANOM) que a una variable del tipo MAYOR es MEJOR (una relación S/R máxima implica que la señal es diferenciable significativamente del ruido). 4.- Las condiciones óptimas de trabajo para la relación S/R (S/R máxima) corresponden a una combinación determinada de los distintos niveles de los factores de control. En estas condiciones, el sistema tiene una relación S/R máxima y por lo tanto es el punto donde menos vulnerable es el sistema al efecto de los factores de ruido dentro del ámbito experimental (Robustez).

DOE-MT Ver Nov 2001

R. Castillejo pag.48 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: RELACION

SEÑAL/RUIDO

Evidentemente las situaciones con S/N baja no interesan. Las que interesan son las S/N alta.

Para poder obtener una relación S/N alta es necesario:

(a) Aumentar la señal (esto es posible si

la Característica de Calidad es del tipo “mayor es Mejor”. Esto se hace con DOE

(b) Disminuir el ruido “N”, la variabilidad. Esto se hace con el DP (Diseño de Parámetros)

Se deben identificar los factores que

influyen sobre la señal (Factores de ajuste de Señal o nivel o media) y los que lo hacen sobre el ruido (Factores de ajuste de ruido o de relación S/R). Esto se consigue con el Análisis Regular y el análisis de la relación S/R.

DOE-MT Ver Nov 2001

R. Castillejo pag.49 Taguchi Engiplan 2007

FACTORES DE AJUSTE DE MEDIA (SEÑAL) Y RUIDO

FACTOR DE CONTROL FACTOR DE RUIDO

m n m mm

AJUSTE DE LOCALIZACIÓN, SEÑAL, NIVEL AJUSTE DE DISPERSIÓN, RUIDO

ANÁLISIS REGULAR

DP

DOE-MT Ver Nov 2001

R. Castillejo pag.50 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: RELACION SEÑAL/RUIDO

Mediante el Análisis de la Relación S/N y el análisis regular, se pueden identificar los factores de ajuste de la media y de la relación S/R. Utilizándolos correctamente se produce la verdadera Optimización (ajuste al objetivo, consistentemente y con menor pérdida).

TIPO DISPERSN. LOCALIZAC.

I Control de

ruido Si afecta No afecta

A1 A2

II Control de

nivel

No afecta Si afecta

A1 A2

III Factores mixtos

Si afecta Si afecta

A1 A2

IV Factores de

Interés € No afecta No afecta

A1 A2

DOE-MT Ver Nov 2001

R. Castillejo pag.51 Taguchi Engiplan 2007

DISEÑO DE PARÁMETROS: OPTIMIZACION

TRANSFORMACIONES S/R Estas funciones provienen de la función de pérdida y por tanto están relacionadas con el coste.

Función de transformación

Nominal es mejor

1: S/N = η db = 10 Log [(Sm-Ve)/n Ve] (positivos) 2: S/N = η db = - 10 Log (Ve) (negativos)

Menor es mejor S/N = η db = -10 log [(Σy2)/n]

Mayor es mejor S/N = η db = - 10 log [(Σ1/y2)/n]

Sm = T2/n; T = Σy de un mismo ensayo (suma de las repeticiones); Ve = [Σy2-Sm]/[n-1].

DOE-MT Abril 2001

R. Castillejo pag.52 Taguchi Engiplan 2007

CASO TMC004ab: DP MERMA DE POLVO DE CARBON 1/10

1. Definición del problema: En una fase de un proceso, después del tratamiento térmico, un % muy elevado de polvo de carbón se deteriora dejándolo inservible (del orden del 5-10%). 2. Característica de Calidad: Nivel de merma de carbón. Tipo Menor es mejor 3. Factores y Niveles: Se decide que hay 4 factores que pueden afectar a este hecho y se desea trabajar a 3 niveles con cada uno de estos factores. Factores Nivel 1 Nivel 2 Nivel 3 A:Material Existente Existente

tratado Nuevo

B:Temperat 1000 ºC 1100 ºC 1200 ºC C:Tiempo 60’ 120’ 180’ D: Aditivo Sin aditivo 50% 100%

DOE-MT Abril 2001

R. Castillejo pag.53 Taguchi Engiplan 2007

CASO TMC004ab: DP MERMA DE POLVO

DE CARBON 2/10 4. Elección de la MO Gdl problema: 4F/3N = 4x2 = 8 Matriz con 8 Gdl adecuada L9(34) La MO de ruido serán las repeticiones que se hacen. 5. Plan experimental y resultados

A B C D Y1 Y2 1 1 1 1 1 11 9 2 1 2 2 2 5 7 3 1 3 3 3 5 3 4 2 1 2 3 22 25 5 2 2 3 1 17 14 6 2 3 1 2 10 10 7 3 1 3 2 8 11 8 3 2 1 3 9 8 9 3 3 2 1 5 5

6. Resuelto: Condiciones óptimas para la señal :A1 B3 C1 D2 Con un resultado en el experimento confirmatorio de 1.0% de merma.

DOE-MT Abril 2001

R. Castillejo pag.54 Taguchi Engiplan 2007

CASO TMC004ab: DP MERMA DE POLVO

DE CARBON 6/10 7.- Análisis de resultados de la relación S/R

A B C D Y1 Y2 S/R dB1 1 1 1 1 11 9 -20.0 2 1 2 2 2 5 7 -15.7 3 1 3 3 3 5 3 -12.3 4 2 1 2 3 22 25 -27.4 5 2 2 3 1 17 14 -23.8 6 2 3 1 2 10 10 -20.0 7 3 1 3 2 8 11 -19.7 8 3 2 1 3 9 8 -18.6 9 3 3 2 1 5 5 -14.0

La transformación para una respuesta del tipo Menor es mejor es S/N = -10 log [(Σy2)/n] La media de todos es -19.1dB

A B C D Nivel 1 -16.0 -22.4 -19.5 -19.3

Nivel 2 -23.7 -19.4 -19.0 -18.5

Nivel 3 -17.4 -15.4 -18.6 -19.4

DOE-MT Abril 2001

R. Castillejo pag.55 Taguchi Engiplan 2007

CASO TMC004ab: DP MERMA DE POLVO

DE CARBON 7/10 Los gráficos factoriales del análisis de la relación S/R

S/R Factor A: Material

-25,0

-20,0

-15,01 2 3

Nivel

S/R

en d

B

S/R Factor B: Temperatura

-25,0

-20,0

-15,01 2 3

Nivel

S/R

en d

B

S/R Factor C: Tiempo

-25,0

-20,0

-15,01 2 3

Nivel

S/R

en d

B

S/R Factor D: Aditivo

-25,0

-20,0

-15,01 2 3

Nivel

S/R

en d

B

DOE-MT Abril 2001

R. Castillejo pag.56 Taguchi Engiplan 2007

CASO TMC004ab: DP MERMA DE POLVO DE CARBON 8/10

A la vista de la tabla de respuestas, la combinación óptima para que la relación S/R sea máxima es la siguiente: A1 B3 C3 D2 Esta combinación de niveles no se ha ensayado en el L9(34), por ello deberá ensayarse en un experimento confirmatorio. Hay que decir que se parece mucho a la combinación del tercer ensayo (A1 B3 C3 D3) que ya presentaba la relación S/R mayor (-12.3 dB). Proyección: η = - 19.1+ (-16.0+19.1) + (-15.4+19.1) +

(-18.6+19.1) + (-18.5+19.1) = - 11.2 dB Este resultado es el mejor de todos, pero presenta un problema: la combinación óptima para la relación S/R no coincide con la óptima para el nivel (A1 B3 C1 D2).

DOE-MT Abril 2001

R. Castillejo pag.57 Taguchi Engiplan 2007

CASO TMC004ab: DP MERMA DE POLVO DE CARBON 9/10

Opt. nivel A1 B3 C1 D2

Opt. S/R A1 B3 C3 D2

Proyección de la media 0.34 % 0.51%

Proyección de la relación S/R -12.1dB -11.2dB

Las diferencias entre las medias o entre las relaciones S/R no son grandes en comparación al resto de resultados (ver cuadro de los valores experimentales y cuadro de las relaciones S/R), especialmente teniendo en cuenta que el valor original de defectivo era de 5-10% y que el defectivo experimental en las condiciones óptimas para el nivel era del 1%.

DOE-MT Abril 2001

R. Castillejo pag.58 Taguchi Engiplan 2007

CASO TMC004ab: DP MERMA DE POLVO

DE CARBON 7/7 En estas condiciones, las dos combinaciones pueden asumirse desde un punto de vista exclusivamente técnico. Al mirar a qué parámetro real corresponde el factor C, que es donde reside la diferencia, se observa que C es tiempo (duración del tratamiento térmico). Nivel 1: 60 minutos Nivel 3: 180 minutos. La diferencia está en permitir que el proceso dure 3h o 1h. En estas condiciones hay un ahorro económico potencial si se eligen las condiciones A1 B3 C1 D2.