Teoria de Metalicas Proyecto

-

Upload

harold-castro -

Category

Documents

-

view

22 -

download

1

description

Transcript of Teoria de Metalicas Proyecto

ESTRUCTURAS METALICAS Página 1

UNIVERSIDAD AUTONOMA TOMAS FRIAS

FACULTAD DE INGENIERIA

CARRERA DE INGENIERIA CIVIL

ENSAYO A TRACCIÓN DE MIEMBROS METÁLICOS

1 OBJETIVOS

El objetivo del ensayo a tracción es determinar aspectos importantes de la resistencia

y alargamiento de materiales, que puedan servir para el control de calidad las

especificaciones de los materiales y los cálculos de las piezas sometidas a esfuerzos.

Determinar la falla por fluencia y fractura de la placa en cuestión por unión de

soldadura

INTRODUCCION

El ensayo a tracción es la forma básica de obtener información sobre el

comportamiento mecánico de los materiales. Mediante una máquina de ensayos se

deforma una muestra o probeta del material a estudiar, aplicando la fuerza

uniaxialmente en el sentido del eje de la muestra. A medida que se va deformando la

muestra, se va registrando la fuerza (carga), llegando generalmente hasta la fractura

de la pieza. Así pues, el resultado inmediato es una curva de carga frente a

alargamiento, que transformados en tensión y deformación, en función de la geometría

de la probeta ensayada, aportan una información más general.

Esta práctica tiene el OBJETIVO inmediato de ilustrar, mediante la experiencia, las

propiedades mecánicas de los materiales que se derivan a partir de un ensayo a

tracción.

Los objetivos añadidos son:

1.- Conocer cómo se fijan las condiciones de ensayo, cómo se realiza el ensayo y qué

información se puede extraer a partir de los datos registrados y cómo.

2.- Utilizar una Máquina de Ensayos Mecánicos y tener una visión de su potencial,

versatilidad y posibilidades para caracterizar mecánicamente los materiales.

2 MARCO TEORICO

El ensayo de tracción tiene por objetivo definir la resistencia elástica, resistencia

última y plasticidad del material cuando se le somete a

ESTRUCTURAS METALICAS Página 2

fuerzas uniaxiales. Se requiere una máquina, prensa hidráulica por lo general, capaz

de:

a) Alcanzar la fuerza suficiente para producir la fractura de la probeta.

b) Controlar la velocidad de aumento de fuerzas.

c) Registrar las fuerzas, F, que se aplican y los alargamientos, ΔL, que se observan

en la probeta.

Un esquema de la máquina de ensayo de tracción se muestra en la Figura

Máquina de Ensayo de Tracción.

La máquina de ensayo impone la deformación desplazando el cabezal móvil a una

velocidad seleccionable. La celda de carga conectada a la mordaza fija entrega una

señal que representa la carga aplicada, las máquinas están conectadas a un ordenador

que registra el desplazamiento y la carga leída. Si representamos la carga frente al

desplazamiento obtendremos una curva como la mostrada en la figura 2.

ESTRUCTURAS METALICAS Página 3

La barra a ensayar se sujeta por sus extremos al cabezal móvil de la máquina de

ensayos y a la célula de carga, respectivamente. Las mordazas se sujeción deben

mantener firme a la muestra durante el ensayo, mientras se aplica la carga, impidiendo

el deslizamiento. A su vez, no deben influir en el ensayo introduciendo tensiones que

causen la rotura en los puntos de sujeción. Para que el ensayo se considere válido la

rotura debe ocurrir dentro de la longitud calibrada, en la parte central de la probeta.

A partir de las dimensiones iniciales de la probeta, se transforman la fuerza en

tensión y el alargamiento en deformación, que nos permite caracterizar las

propiedades mecánicas que se derivan de este ensayo.

De tal forma que la curva típica sería tensión vs. deformación, tal y como se muestra

en la figura 3.

ESTRUCTURAS METALICAS Página 4

Figura 3: Curva típica de tracción hasta la fractura, punto F. La resistencia a la

tracción TS está indicada en el punto M. Los insertos circulares representan la

geometría de la probeta deformada envarios puntos de la curva.

1.- En la curva podemos distinguir dos regiones:

- Zona elástica: La región a bajas deformaciones (hasta el punto P), donde se cumple la

Ley de Hooke: σ = E ε (E = modulo elástico).

- Zona plástica: A partir del punto P. Se pierde el comportamiento lineal, el valor de

tensión para el cual esta transición ocurre, es decir, se pasa de deformación elástica a

plástica, es el Límite de Elasticidad, σy, del material.

2.- Después de iniciarse la deformación plástica, la tensión necesaria para continuar la

deformación en los metales aumenta hasta un máximo, punto M, Resistencia a

tracción (RT ó TS), y después disminuye hasta que finalmente se produce la fractura,

punto F. La Resistencia a Tracción es la tensión en el máximo del diagrama tensión-

deformación nominales. Esto corresponde a la máxima tensión que puede ser

soportada por una estructura a tracción; si esta tensión es aplicada y mantenida, se

producirá la rotura. Hasta llegar a este punto, toda la deformación es uniforme en la

región estrecha de la probeta. Sin embargo, cuando se alcanza la tensión máxima, se

empieza a formar una disminución localizada en el área de la sección transversal en

algún punto de la probeta, lo cual se denomina estricción, y toda la deformación

subsiguiente está confinada en la estricción. La fractura ocurre en la estricción. La

tensión de fractura o bien de rotura corresponde a la tensión en la fractura.

DEFORMACIÓN ELÁSTICA

ESTRUCTURAS METALICAS Página 5

Definimos elasticidad como la propiedad de un material en virtud de la cual las

deformaciones causadas por la aplicación de una fuerza desaparecen cuando cesa la

acción de la fuerza. "Un cuerpo completamente elástico se concibe como uno de los

que recobra completamente su forma y dimensiones originales al retirarse la carga".

ej: caso de un resorte al cual le aplicamos una fuerza.

El grado con que una estructura se deforma depende de la magnitud de la tensión

impuesta. Para muchos metales sometidos a esfuerzos de tracción pequeños, la tensión

y la deformación son proporcionales según la relación

σ = Eε

Esta relación se conoce con el nombre de ley de Hooke, y la constante de

proporcionalidad, E (MPa) es el módulo de elasticidad, o módulo de Young.

Cuando se cumple que la deformación es proporcional a la tensión, la deformación se

denomina deformación elástica; al representar la tensión en el eje de coordenadas en

función de la deformación en el eje de abscisas se obtiene una relación lineal:

La pendiente de este segmento lineal corresponde al módulo de elasticidad

E. Este módulo puede ser interpretado como la rigidez, o sea, la resistencia de un

material a la deformación elástica. Cuanto mayor es el módulo, más rígido es el

material, o sea, menor es la deformación elástica que se origina cuando se aplica una

determinada tensión.

DEFORMACIÓN PLÁSTICA

Definimos como plasticidad a aquella propiedad que permite al material soportar una

deformación permanente sin fracturarse. Todo cuerpo al soportar una fuerza aplicada

ESTRUCTURAS METALICAS Página 6

trata de deformarse en el sentido de aplicación de la fuerza. En el caso del ensayo de

tracción, la fuerza se aplica en dirección del eje de ella y por eso se denomina axial, la

probeta se alargara en dirección de su longitud y se encogerá en el sentido o plano

perpendicular. Aunque el esfuerzo y la deformación ocurren simultáneamente en el

ensayo, los dos conceptos son completamente distintos.

Para la mayoría de los materiales metálicos, la deformación elástica únicamente

persiste hasta deformaciones de alrededor de 0.005. A medida que el material se

deforma más allá de este punto, la tensión deja de ser proporcional a la deformación y

ocurre deformación plástica, la cual es permanente, es decir no recuperable. En la

figura 4 se traza esquemáticamente el comportamiento tensióndeformación en la

región plástica para un metal típico. La transición elastoplástica es gradual para la

mayoría de los metales; se empieza a notar cierta curvatura al comienzo de la

deformación plástica, la cual aumenta rápidamente al aumentar la carga.

Figura 4: (a) Curva de tracción típica de un metal que muestra las deformaciones

elástica y plástica, el limite proporcional P y el limite elástico σy, determinado como la

tensión para una deformación plástica del 0.002. (b) Curva de tracción típica de

algunos aceros que presentan el fenómeno de la discontinuidad de la fluencia.

CALCULO DEL LÍMITE ELÁSTICO

Para conocer el nivel de tensiones para el cual empieza la deformación elástica, o sea,

cuando ocurre el fenómeno de fluencia, tenemos que tener en cuenta dos tipos de

transición elastoplástica:

ESTRUCTURAS METALICAS Página 7

1.- Los metales que experimentan esta transición de forma gradual. El punto de

fluencia puede determinarse como la desviación inicial de la linealidad de la curva

tensión-deformación (punto P en la figura 4ª). En tales casos, la posición de este punto

no puede ser determinada con precisión, por este motivo se ha establecido una

convención por la cual se traza una línea recta paralela a la línea recta paralela a la

línea elástica del diagrama de la tensión-deformación desplazada por una determinada

deformación, usualmente 0.002. La tensión correspondiente a la intersección de esta

línea con el diagrama tensióndeformación cuando éste se curva se denomina límite

elástico, σy.

2.- Para aquellos materiales que tienen una región elástica no lineal, la utilización del

método anterior no es posible, y la práctica usual es definir el límite elástico como la

tensión necesaria para producir una determinada deformación plástica.

Algunos aceros y otros materiales exhiben el tipo de diagrama tensióndeformación

mostrado en la Figura 9b. La transición elastoplástica está muy bien definida y ocurre

de forma abrupta y se denomina fenómeno de discontinuidad del punto de fluencia.

En el límite de fluencia superior, la deformación plástica se inicia con una disminución

de la tensión. La deformación prosigue bajo una tensión que fluctúa ligeramente

alrededor de un valor constante, denominado punto de fluencia inferior. En los metales

en que ocurre este fenómeno, el límite elástico se toma como el promedio de la tensión

asociada con el límite de fluencia inferior, ya que está bien definido y es poco sensible

al procedimiento seguido en el ensayo.

DUCTILIDAD

La ductilidad es otra importante propiedad mecánica. Es una medida del grado de

deformación plástica que puede ser soportada hasta la fractura. Un material que

experimenta poca o ninguna deformación plástica se denomina frágil.

La ductilidad puede expresarse cuantitativamente como alargamiento relativo

porcentual, o bien mediante el porcentaje de reducción de área. El alargamiento

relativo porcentual a rotura, %EL, es el porcentaje de deformación plástica a rotura,

o bien

ESTRUCTURAS METALICAS Página 8

donde lf es la longitud en el momento de la fractura y l0 es la longitud de prueba

original.

Figura 5: Representación esquemática de los diagramas de tracción de materiales

frágiles, y dúctiles ensayados hasta la fractura.

TENACIDAD

La tenacidad de un material es un término mecánico que se utiliza en varios

contextos; en sentido amplio, es una medida de la capacidad de un material de

absorber energía antes de la fractura. La geometría de la probeta así como la manera

con que se aplica la carga son importantes en la determinación de la tenacidad.

RESILIENCIA

Medida de la capacidad de un material de absorber energía elástica antes de la

deformación plástica.

ESTRUCTURAS METALICAS Página 9

2.1 ACEROS ESTRUCTURALES MODERNOS

GRADOS Y TIPOS DE ACEROS ESTRUCTURALES

Un gran número de grados de acero estructural están disponibles para los perfiles,

placas y perfiles huecos estructurales y tuberías en el mercado. Los más importantes

se discuten brevemente a continuación.

Grados de acero para perfiles y placas

(TABLA 1)

La ASTM aprobó las normas para las placas y laminados en caliente que son A36,

A572, A242, A588, A709, A852, A514, A913 y A992. El ASTM A709 es único,

define los aceros aptos para la construcción de puentes, los distintos grados de

acero por debajo delA709 tienen equivalentes como A36, etc.

ASTM A36: El A36 ha sido uno de los grados de acero primarios para todos los

tipos de estructuras. Se han especificado mínimos de Fy y Fu de 36 y 58 ksi (2,530

y 4,080 kg/cm2). Casi todos los tamaños y tipos de perfiles y placas están todavía

disponibles en el A36 (excepto los perfiles IR, W ó H), aunque el esfuerzo de

fluencia mínimo especificado baja a 32 ksi (2,250 kg/cm2) para espesores de placa

de más de 8 pulgadas (203 mm).

ESTRUCTURAS METALICAS Página 10

ASTM A529: El A529 es muy utilizado por la industria de la construcción metálica,

también es un grado muy común para barras, perfiles como los ángulos, canales

pequeño. El A529 básico incluye grado 50 para los perfiles de ASTM en los grupos 1

y 2, placas de hasta una pulgada de espesor y 12 pulgadas de ancho y barras hasta

2-1/2 pulgadas de diámetro. Fy y Fu y los mínimos son de 50 y 70 ksi (3,515 y 4,920

kg/cm2).

ASTM A572: El A572 está disponible en varios grados, dependiendo del tamaño

del perfil y el espesor de la placa. Grado 50, con Fy = 50 ksi y Fu = 65 ksi (3,515 y

4,570 kg/cm2 respectivamente) está disponible en todos los tamaños de perfiles y

espesor de la placa hasta 4 pulgadas. Este es el grado de acero estructural más

usado en el mercado de los EE UU actualmente, a pesar de que está siendo

rápidamente reemplazado por A992 para perfiles W.

ASTM A588: Este acero para intemperie fue aprobado en 1968, también conocido

como “patinable” está disponible en varios grados con pequeñas variaciones en su

química. El límite de fluencia mínimo especificado y resistencia a la tracción en

todos los grupos de ASTM de perfiles estructurales y de planchas en espesores de

4 pulgadas y menos de 50 y 70 ksi (3,515 y 4,920 kg/cm2) respectivamente.

ASTM A992: El ASTM A992 es el acero más reciente (1998) adicionalmente a la

lista de los aceros estructurales. Está destinado para la construcción, y se aplica en

perfiles W de patín ancho actualmente. Para todos los efectos prácticos, esto es

A572 grado 50, con requisitos adicionales. Específicamente, además de hacer

hincapié en un determinado límite de fluencia mínimo de 50 ksi (3,515 kg/cm2). El

ASTM A992 también ofrece un límite superior para el límite de fluencia Fy de 65

ksi (4,600 kg/cm2). La relación de resistencias, Fy/Fu, no es mayor de 0,85, y el

equivalente de carbono no supera los 0.50. Este acero ha sido efectivamente

producido en los Estados Unidos desde mediados de 1997, y era entonces 9

conocido como " A572 Grado 50 Mejorado". El material también puede ser

ordenado como "A572 con requisitos especiales, de conformidad con AISC el

Boletín Técnico N ° 3" (AISC A 572-50). El ASTMA992 ofrece una excelente

soldabilidad y las características de ductilidad.

Grados de acero para secciones estructurales huecas

y tubos.

ESTRUCTURAS METALICAS Página 11

Las especificaciones de acero estructural para las secciones huecas estructurales

(HSS) son ASTM A500, A501, A618 y A847, para tubos de acero es ASTM A53.

Los más importantes se discuten a continuación.

ASTM A53: A53 está disponible en los tipos E y S, donde E designa a una

resistencia a la soldadura y S a tubos sin costura. El grado B es apto para usos

estructurales, con el esfuerzo de fluencia y la resistencia a la tensión de 35 y 50

ksi (2,460 kg/cm2 y 3,515 kg/cm2)

ASTM 500: A500 está disponible para perfiles redondos formados en frío HSS en

tres grados, y también en tres grados para cuadrados o rectangulares formados en

frío HSS. Las propiedades de HSS cuadrados y rectangulares difieren de las del

HSS redondos. El grado más común del esfuerzo de fluencia y resistencia a la

tracción se encuentra en el orden de los 46 y 58 ksi (3,250 y 4,100 kg/cm2)

ASTM A501: A501 es idéntico a la A36 para todos los efectos prácticos. Se utiliza

para las secciones circulares, así como HSS cuadrados y rectangulares.

Otros tipos de Acero.

A veces es necesario el uso de los aceros con normas no nacionales. En estos casos

es fundamental para el diseñador de cerciorarse de que todas las propiedades de

los materiales satisfagan las necesidades de diseño y de compras, incluyendo la

química, la metalurgia, y las propiedades mecánicas equivalentes a los criterios

pertinentes. Los aceros pueden incluir los grados de aceros producidos en Canadá,

los cuales son producidos en una variedad bajo las Canadian Standards Association

(CSA), los requisitos son generalmente muy cerca de las contrapartes de EE.UU. en

la mayoría de los grados. Por ejemplo, CSA G40.21-350W es prácticamente idéntico

al A572 (50); G40.21-350A es el mismo que A588.

ESTRUCTURAS METALICAS Página 12

Los grados de acero que se producen fuera del mercado de América del Norte

pueden tener una variedad de países, como su origen. Los requisitos que se aplican a

las calidades de acero nacional y productos se aplican igualmente a esos materiales.

2.2 ANALISIS DE MIEMBROS A TRACCION

DISEÑO POR RESISTENCIA DE MIEMBROS A TRACCION

Un miembro ductil de acero, sin agujeros y sometido a una carga de tensión puede resistir, sin

fracturarse, una carga mayor a la correspondiente al producto del área de su sección

transversal y del esfuerzo de fluencia del acero gracias al endurecimiento por deformación.

Sin embargo, un miembro a tracción cargado hasta el endurecimiento, se alargará

considerablemente y restara utilidad a este, pudiendo además causar la falla del sistema

estructural del que forma parte el miembro. Por otra parte, si tenemos un miembro a tensión

con agujeros para tornillos, éste puede fallar por fractura en la sección neta que pasa por los

agujeros. Esta carga de falla puede ser más pequeña que la carga requeria para plastificar la

ESTRUCTURAS METALICAS Página 13

sección bruta alejada de los agujeros. Se debe tener en cuenta que la parte del miembro que

tiene un área transversal reducida por los agujeros, es muy corta comparada con su longitud

total. Aunque la condición de endurecimiento por deformación se alcanza rápidamente en la

porción de área neta del miembro, la plastificación en esa zona no es realmente un estado

límite de importancia, ya que el cambio total en la longitud del miembro, debido a esa

plastificación en una parte tan corta puede ser insignificante.

Para el estado límite de fluencia la sección bruta (con la idea de prevenir alargamiento

excesivo del miembro).

Es la expresión anterior Fu es el esfuerzo de tensión mínimo especificado y Ae es el área neta

efectiva que se supone resiste la tensión en la sección a través de los agujeros. Esta área

puede ser algo más pequeña que el área neta real, An, debido a las concentraciones de

esfuerzo.

2.3 TIPOS Y DISEÑO DE CONEXIONES

2.3.1 CONEXIONES ATORNILLADAS

TIPOS DE TORNILLOS

Se analizaron los resultados de más de 3500 ensayos realizados en todo el mundo para

formular requisitos para las uniones atornilladas (Pekoz, 1990). Se consideraron las

Recomendaciones Europeas (1987) y las Normas Británicas (1992), las cuales se modificaron

según resultó adecuado. Debido a que los requisitos se aplican a numerosas uniones atornilladas

y tipos de sujetadores, éstos implican un mayor grado de conservadurismo que lo habitual en el

resto de esta Especificación. La intención es que estos requisitos se utilicen cuando no haya

una cantidad suficiente de resultados de ensayos disponibles para una aplicación determinada.

Se puede obtener un mayor grado de precisión ensayando cualquier aplicación dada (AISI,

1992).

ESTRUCTURAS METALICAS Página 14

Para lograr un comportamiento satisfactorio es importante la adecuada colocación de los

tornillos. Generalmente se utilizan herramientas eléctricas con controles de torque ajustables

y limitaciones a la profundidad de penetración.

Los ensayos de uniones atornilladas utilizados para formular los requisitos incluyeron probetas

con un solo sujetador y también probetas con múltiples Comentario sobre la Especificación

para Acero Conformado en Frío, AISI, 1996

elementos individuales. De esta manera se logra redundancia para el caso de falta de torque,

exceso de torque, etc. y se limita la distorsión de las uniones solapadas de miembros planos no

conformados tales como flejes.

Para mayor conveniencia del diseñador, la Tabla C-E4-1 presenta la correspondencia entre la

designación numérica utilizada habitualmente para los tornillos y su diámetro nominal. En la

Figura C-E4-1 se indica la forma de medir el diámetro nominal

ESTRUCTURAS METALICAS Página 15

TIPOS DE TORNILLOS.-

Existen varios tipos que pueden usarse para conectar miembros de acero, estos son:

Tornillos ordinarios o comunes.- Estos tornillos los designa la ASTM como tornillos A307 y se

fabrican con aceros al carbono con características de esfuerzos y deformaciones muy

parecidas a la del acero A36. Estas disponibles en diámetros que van de 5/8 pulg hasta 1 ½ pulg

en incrementos de 1/8 pulg.

Tornillos de alta resistencia.- estos tornillos se fabrican a base de acero al carbono tratado

térmicamente y aceros aleados; tienen resistencias a la tensión de dos o más veces la de los

tornillos ordinarios. Existen dos tipos básicos, los A325 (hechos con acero al carbono tratado

térmicamente) y los A490 de mayor resistencia (también tratados térmicamente, pero hechos

con acero aleado).

ESTRUCTURAS METALICAS Página 16

TIPOS DE FALLA EN CONEXIONES ATORNILLADAS

FLUENCIA DE LA SECCION BRUTA

ESTRUCTURAS METALICAS Página 17

ESTRUCTURAS METALICAS Página 18

FRACTURA EN LA SECCION NETA EFECTIVA DE ELEMENTOS CONECTADOS

2.3.2 CONEXIONES SOLDADAS

TIPOS DE SOLDADURA

ESTRUCTURAS METALICAS Página 19

En las construcciones soldadas para edificación, aproximadamente el 80% de las

soldaduras son en ángulo y el 15% soldaduras a tope. El 5% restante son soldaduras de

tapón, de ranura y por puntos.

Soldaduras a Tope

Una soldadura a tope se efectúa en la sección transversal de las chapas que están en

contacto en un tope o unión en T. Los bordes de la chapa suelen tener que prepararen

antes de la soldadura, tal como puede verse en la figura 4b. En algunos casos, si el

espesor de la chapa es inferior a 5 mm, puede prescindirse de la preparación del

borde (véase la figura 4a). Soldaduras a tope con penetración completa

ESTRUCTURAS METALICAS Página 20

Los bordes de la chapa biselados en una soldadura a tope pueden tomar diversas

formas, tal como puede verse en la figura 5.

Para las soldaduras a tope, puede distinguirse entre:

• Soldadura a tope con penetración completa, en la que hay una penetración total y

fusión de la soldadura y el metal de base en todo el espesor de la unión (véase la

figura 4).

• Soldadura a tope con penetración parcial, que presenta una penetración de la

soldadura inferior al espesor total de la unión (véase la figura 6).

Soldadura en Ángulo

Una soldadura en ángulo es una soldadura de sección transversal aproximadamente

triangular que se aplica en el perfil de la superficie de las chapas. No hace falta

preparar los bordes. Por ello las soldaduras en ángulo son generalmente más baratas

que las soldaduras a tope. Según la posición relativa de las piezas a soldar, existen

tres tipos de aplicaciones con soldaduras en ángulo:

• unión de solape, en la que las piezas soldadas están en planos paralelos (véase la

figura 7a).

ESTRUCTURAS METALICAS Página 21

• unión en T, en la que las piezas soldadas son más o menos perpendiculares (véase la

figura 7b).

• unión de esquina, en la que las piezas son también más o menos perpendiculares

(véase la figura 7c). Para mejorar la resistencia y la rigidez de la unión, el extremo

exterior suele estar soldado a tope (véase la figura 8).

Las soldaduras en ángulo que pueden efectuarse en una única pasada son

especialmente baratas; en el taller pueden efectuarse a menudo soldaduras de 8

mm, pero si estas soldaduras tienen que realizarse en la obra, esta cifra puede pasar a

ser 6 mm, por

Soldaduras a tope con penetración parcial

ESTRUCTURAS METALICAS Página 22

SOLADADURA EN ANGULO

Soldaduras de Tapón y de Ranura

En la construcción de edificación raramente se utilizan soldaduras de tapón o de

ranura (véase la figura 9). Su principal función es prevenir el pandeo o la separación

de chapas solapadas.

Soldaduras por Puntos

Las soldaduras por puntos también se utilizan poco en la construcción de edificación.

Las piezas a soldar, que deben ser delgadas, se fijan mediante dos electrodos (véase

la figura 10). La corriente que pasa por los electrodos funde las piezas localmente, y la

presión ejercida por los electrodos las mantiene juntas conformando un punto fundido.

Una línea de tales puntos constituye la unión.

ESTRUCTURAS METALICAS Página 23

Soldaduras de ranura y de tapón

Unión de esquina con soldaduras a tope

y en ángulo

ESTRUCTURAS METALICAS Página 24

Soldadura Por Puntos

CLASIFICACION DE LAS SOLDADURAS

El metal de base es el acero que se suelda. • El metal de aportación o metal de soldadura es el material del electrodo utilizado en el proceso de soldadura. La figura 11 muestra la terminología utilizada para describir las varias piezas de la soldadura: • la raíz es el punto del cordón alcanzado por la penetración del metal de aportación.

44

ESTRUCTURAS METALICAS Página 25

Las partes de los cordones

• La hipotenusa del triángulo es la superficie exterior de la soldadura.

• El borde es la línea de la superficie exterior de la soldadura entre el metal de

aportación y el metal de base.

ESTRUCTURAS METALICAS Página 26

• La zona afectada por el calor es una parte del metal de base que no ha fundido con el

metal de aportación, pero que soporta un calentamiento y enfriamiento rápidos

durante el paso del arco voltaico. En esta zona, el metal de base está sujeto a un

tratamiento que lo endurece y por ello podría volverse frágil. El perfil de la sección

transversal de una soldadura en ángulo puede ser convexo o cóncavo (véase la figura

12).

Para el cálculo, se utilizan dos parámetros geométricos de la soldadura:

• El espesor de la garganta, a, es la distancia mínima desde la raíz a la superficie del

cordón ignorando la zona convexa. La figura 13 muestra el espesor de la garganta de

una soldadura a tope y una soldadura en ángulo.

• La longitud es la dimensión del cordón en la dirección del desplazamiento del arco de

soldadura. La figura 13 muestra soldaduras para las cuáles la longitud l es la longitud

total de las chapas; para la unión de solape de la figura 2 l sería la suma de dos veces

la longitud solapada más la anchura de la chapa más pequeña.

Espesor de garganta de diversas soldaduras

ESTRUCTURAS METALICAS Página 27

REQUISITOS DE LA LRFD INPECCION DE LAS SOLDADURAS

Las soldaduras, bulones, tornillos, remaches y otros dispositivos especiales tales como

costuras y adhesivos para metal son los medios de unión más difundidos en las construcciones

de acero conformado en frío (Brockenbrough, 1995). El Capítulo E de la edición 1996 de la

Especificación AISI contiene requisitos para las uniones soldadas, uniones abulonadas y

uniones atornilladas. Los requisitos de diseño para el empleo de tornillos fueron desarrollados

en 1993 y por primera vez se incluyen en esta edición de la Especificación. Las siguientes

observaciones tratan la aplicación de remaches y otros dispositivos especiales:

(a) Remaches

Aunque el remachado en caliente es poco utilizado en las construcciones de acero conformado

en frío, el remachado en frío está considerablemente difundido, particularmente en formas

especiales tales como remaches ciegos (para su aplicación desde un solo lado), remaches

tubulares (para incrementar la superficie portante), remaches de corte elevado y remaches

explosivos. Para el cálculo de uniones remachadas en frío a modo de guía se pueden utilizar los

requisitos de AISI para uniones abulonadas, excepto que la resistencia al corte de los

remaches puede diferir considerablemente de la resistencia al corte de los bulones. Se puede

obtener información adicional sobre la resistencia de los remaches consultando a sus

fabricantes o realizando ensayos.

Los dispositivos especiales incluyen:

(1) costuras metálicas para las cuales se utilizan herramientas especialmente desarrolladas

similares a las engrampadoras comunes de oficina y (2) uniones por medio de herramientas

especiales que estiran las planchas para formar proyecciones que se encastran.

La mayoría de estas conexiones son dispositivos patentados; la información sobre su

resistencia se debe obtener de los fabricantes o a partir de ensayos realizados o encargados

por el usuario. Para estos ensayos se deben utilizar los lineamientos dados en el Capítulo F de

la Especificación.

Si en los planos de diseño no está detallada cada una de las conexiones, los planos y/o

especificaciones técnicas deben contener información adecuada y datos sobre los requisitos de

diseño para diseñar adecuadamente los detalles de cada conexión.

Los requisitos para el cálculo por ASD de la Edición 1996 de la Especificación

AISI para uniones soldadas y abulonadas se basan en la edición 1986 de la

Especificación, con algunas revisiones y adiciones que se discutirán en las secciones siguientes,

mientras que los requisitos para el cálculo por LRFD se basan en la edición

ESTRUCTURAS METALICAS Página 28

1991 de la Especificación. En lo que se refiere al método LRFD, los factores de resistencia

fueron derivados para un índice de confiabilidad meta β0 = 3,5 para las uniones sometidas a

cargas gravitatorias. Para la resistencia a la tracción de los conectores utilizados para unir

tableros de cubierta y paneles de tabiques a correas y 114 Comentario sobre la

Especificación para Acero Conformado en Frío, AISI, 1996 cintas, para determinar los

factores φ se consideraron dos casos, es decir, (1) 1,2D +

1,6L con β0 = 3,5 y (2) 1,17W - 0,9D con β0 = 2,5. El Caso (2) representa las cargas que actúan

en sentidos contrarios conforme a la combinación de cargas (6) de la

Sección A6.1.2 de la Especificación, con la aplicación de un factor de reducción igual a 0,9 para

el factor de carga correspondiente a la carga de viento nominal en base a la excepción de la

Sección A6.1.2 (AISI, 1996). Los tornillos con carga de levantamiento debida al viento también

se pueden diseñar para un índice de confiabilidad meta β0 =

2,5. Otros datos estadísticos para desarrollar los criterios de AISI para el diseño de

conexiones por LRFD fueron documentados por Hsiao, Yu y galambos (1998a) y resumidos en el

Manual de Diseño para LRFD (AISI, 1991).

E2 Uniones soldadas

Las soldaduras usadas en las construcciones de acero conformado en frío se pueden clasificar

como soldaduras por fusión (o soldaduras por arco) y soldaduras de resistencia. Las soldaduras

por fusión se utilizan para conectar entre sí los miembros de acero conformado en frío y

laminado en caliente (como en las uniones de los paneles que forman las losas a las vigas de un

pórtico de acero). Se utilizan en soldaduras de ranura, puntos de soldadura por arco, cordones

de soldadura por arco, soldaduras de filete y soldaduras de ranura biselada.

Los requisitos de diseño contenidos en esta Especificación para las uniones soldadas por

fusión se basan fundamentalmente en evidencia experimental obtenida a partir de un extenso

programa de ensayos realizado en la Universidad de Cornell. Los resultados de este programa

fueron informados por Pekoz y McGuire (1979) y resumidos por Yu (1991). Estos requisitos

cubren todos los modos de falla posibles, mientras que los requisitos anteriores se ocupaban

fundamentalmente de la falla por corte.

En la mayoría de los ensayos informados por Pekoz y McGuire (1979) el inicio de la fluencia no

estaba bien definido o estaba muy próximo a la falla. Por lo tanto, en los requisitos de esta

sección se utiliza la rotura y no la fluencia como criterio de falla por ser un criterio más

confiable.

Además, las investigaciones de Cornell proporcionaron la base experimental para el

Código AWS de Soldadura Estructural para Planchas de Acero (AWS, 1989). En la mayoría de

los casos los requisitos del Código AWS coinciden con esta sección de la

ESTRUCTURAS METALICAS Página 29

Especificación.

Los ensayos de las uniones soldadas que sirvieron de base para los requisitos de las

Secciones E2.1 a E2.5 de la Especificación fueron realizados en secciones con una sola plancha

o con doble plancha. Ver la Figura E2.2 de la Especificación. El mayor espesor total de las

platabandas fue de aproximadamente 0,15 in. (3,81 mm). Sin embargo, en la Especificación

AISI se extendió la validez de las ecuaciones a las uniones soldadas en las cuales el espesor de

la parte conectada más delgada es de 0,18 in. (4,57 mm) o menos. Para los puntos de soldadura

por arco el máximo espesor de una sola plancha (Figura E2.2(C) de la Especificación) y el

espesor combinado de dos

planchas (Figura E2.2(D) de la Especificación) se fijan en 0,15 in. (3,81 mm).

Los términos utilizados en esta sección de la Especificación coinciden con la nomenclatura

normalizada dada en el Código AWS (AWS, 1989).

En la Parte IV del Manual de Diseño (AISI, 1996) se incluyen tablas de diseño y ejemplos de

cálculo de uniones soldadas.

E2.1 Soldaduras de ranura en uniones a tope

Las ecuaciones de diseño para determinar la resistencia nominal de las soldaduras de ranura en

las uniones a tope se tomaron de la Especificación AISC para LRFD (AISC, 1993). Por lo tanto,

la definición dada por AISC para el espesor efectivo de la garganta, te

, también es aplicable a esta sección de la Especificación.

E2.2 Puntos de soldadura por arco

Los puntos de soldadura por arco utilizados para conectar planchas delgadas son similares a las

soldaduras de tapón utilizadas para planchas relativamente gruesas.

La diferencia entre las soldaduras de tapón y los puntos de soldadura por arco es que las

primeras se efectúan con orificios preperforados, mientras que para las segundas no se

requieren estos orificios. En cambio con el arco se quema un orificio en la plancha superior que

luego se rellena con metal fundido para unirla con la plancha inferior o con un miembro del

pórtico.

E2.2.1 Corte

Los ensayos de Cornell (Pekoz y McGuire, 1979) identificaron cuatro modos de falla para los

puntos de soldadura por arco, todos los cuales se tratan en esta sección de la Especificación.

ESTRUCTURAS METALICAS Página 30

Estos modos de falla son: (1) falla por corte de las soldaduras en el área fundida, (2)

desgarramiento de la plancha a lo largo del contorno de la soldadura que estira la plancha en el

borde de ataque de la soldadura, (3) desgarramiento de la plancha combinado con pandeo cerca

del borde de salida de la soldadura, y (4) corte de la plancha detrás de la soldadura.

Se debe observar que muchas fallas, especialmente los desgarramientos de la plancha, pueden

estar precedidas o acompañadas por considerables deformaciones inelásticas fuera del plano

del tipo indicado en la Figura C-E2.2-

1. Este comportamiento es similar al observado en placas anchas conectadas mediante

pasadores. Se debe evitar este comportamiento disponiendo las soldaduras con una menor

separación. Cuando se usan puntos de soldadura por arco para conectar dos planchas a un

miembro de un pórtico como se ilustra en la Figura E2.2(D) de la Especificación, también se

debe considerar la posible falla por corte entre las planchas delgadas.

Figura C-E2.2-1 Distorsión fuera del plano de una unión soldada

El requisito que limita el espesor a 0,15 in. (3,81 mm) se debe al rango del programa de ensayos

que sirvió como base para estos requisitos. En las planchasde menos de 0,028 in. (0,711 mm) de

espesor se requieren arandelas para evitar que las planchas se quemen excesivamente y se

obtengan soldaduras de menor calidad.

En comparación con las ediciones anteriores, en la edición 1996 de la

Especificación se introdujeron varias revisiones menores referidas a la determinación de la

resistencia nominal al corte de las soldaduras (Ecuación

E2.2.1-1 de la Especificación) y a la limitación de las relaciones Fu/Fsy para utilizar las

Ecuaciones E2.2.1-6a y E.2.2.1-6b. Se revisó la Ecuación E2.2.1-1 de la Especificación para que

fuera consistente con el informe de las investigaciones (Pekoz y McGuire, 1979), y se

modificaron las relaciones Fu/Fsy limitantes para que fueran consistentes con la Sección

A3.3.1 de la Especificación

ESTRUCTURAS METALICAS Página 31

AREA NETA EFECTIVA PARA MIEMBROS A TRACCION

Cordones de soldadura por arco

El comportamiento general de los cordones de soldadura por arco es similar al de los puntos

desoldadura por arco. En los ensayos de Cornell no se observaron fallas por corte simple de los

cordones de soldadura por arco (Pekoz y McGuire, 1979). Por lo tanto, la Ecuación E2.3-1 de la

Especificación, la cual considera la falla de las soldaduras por corte, se adoptó de los

requisitos AWS para soldaduras de planchas de acero (AWS, 1989).

ESTRUCTURAS METALICAS Página 32

La intención de la Ecuación E2.3-2 es impedir la falla por combinación de desgarramiento por

tracción y corte de las platabandas.

E2.4 Soldaduras de filete

En las soldaduras de filete de las muestras con uniones solapadas ensayadas en las

investigaciones de Cornell (Pekoz y McGuire, 1979), la dimensión w1 del canto sobre el borde

de la plancha generalmente era igual al espesor de la plancha; el otro canto, w2, con frecuencia

era dos o tres veces mayor que w1 (ver Figura E2.4(A) de la Especificación). En este tipo de

uniones la garganta de la soldadura de filete normalmente es mayor que la garganta de las

soldaduras de filete convencionales del mismo tamaño. Se halló que habitualmente la falla

última de las uniones con soldadura de filete ocurren por desgarramiento de la placa adyacente

a la soldadura.

Ver Figura C-E2.4-1.

En la mayoría de los casos la mayor resistencia del material de las soldaduras impide la falla

por corte de las mismas, y por lo tanto los requisitos de esta sección de la Especificación se

basan en el desgarramiento de las planchas. Debido a que en las investigaciones de Cornell se

ensayaron muestras de hasta 0,15 in. (3,81 mm) de espesor (Pekoz y McGuire, 1979), el último

requisito de esta sección es para cubrir la posibilidad de que para espesores superiores a 0,15

in. (3,81 mm) la dimensión de la garganta sea inferior al espesor de la platabanda y el

desgarramiento se produzca en la soldadura en vez de en el material de las planchas.

ESTRUCTURAS METALICAS Página 33

DISEÑO POR RESISTENCIA DE MIEMBROS METALICOS A TRACCION

CALCULOS

Los calculos se realiza con la especificaciones tecnicas de ACEROS AREQUIPA que fue averiguada en las

ferreterias BRASIL Y SODIMAC de la calle Chayanta

ESTRUCTURAS METALICAS Página 34

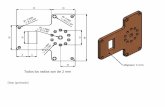

P

LACA A-36 (2x1200x2400mm)

Para el experimento es la dimensión (40x10x0.2cm)

Fy=2550 kg/cm62

Fμ=4080-5610 kg/cm^2

Por fluencia

Espesor (e=2mm=0.2cm)

Donde Ø=0.9

Por fractura

Espesor (e=2mm=0.2cm)

Donde Ø=0.75

ESTRUCTURAS METALICAS Página 35

ANGULAR (ANGULO) A-36 (2 ½ x 2 ½ x 1/4 )plg

(2 ½ x 2 ½ x 1/4plg) =(6.35x6.35x0.635cm)

Fy=2530 kg/cm^2

Fμ=4080-5620 kg/cm^2

Por fluencia

Espesor (e= 1/4 plg = 0.635cm)

Donde Ø=0.9

Por fractura

Espesor (e= 1/4 plg = 0.635cm)

Donde Ø=0.75

ESTRUCTURAS METALICAS Página 36

Por fluencia

Por fractura

Entones la placa fallara antes que el angular

ESTRUCTURAS METALICAS Página 37

ESTRUCTURAS METALICAS Página 38