Termodinamica del corte de los materiales

-

Upload

maria-rodriguez -

Category

Documents

-

view

2.168 -

download

16

Transcript of Termodinamica del corte de los materiales

Republica Bolivariana de Venezuela

Ministerio del Poder Popular para la Educación Superior

I.U.P Santiago Mariño

Puerto Ordaz_ Estado Bolívar

Cátedra: Proceso de manufactura

Profesor: Integrante:

Alcides Cadis María Rodríguez

CI: 19.125.697

Esc 45

Ciudad Guayana noviembre de 2013

INDICE

Introducción pg.1

La termodinámica en el corte de metales, mediante el uso

De herramientas de corte, donde existe desprendimiento de viruta pg.2, 6

Importancia de las variables de corte, calor, energía y

Temperatura en el proceso de manufactura. pg.7, 11

Uso de tablas físicas y químicas asociadas a la termodinámica

De corte de metales. pg.11, 14

Seguridad industrial y el desprendimiento de virutas en el

Proceso de manufactura. pg.14, 16

Conclusión pg.17

Bibliografía pg.18

Introducción

En este ámbito el hombre fue desarrollando múltiples técnicas de fabricación,

hasta llegar nuestros tiempos donde aparecieron distintos tipos de metales,

aleaciones, que fueron dando distintas propiedades a los materiales que iba

utilizando, tanto así que el hombre tuvo que introducirse en otro tema, los

llamados procesos de fabricación de herramientas o piezas, puesto que cada

material tendría distinto tipo trabajo debido a su naturaleza metálica.

El procesos fundamental por arranque de viruta es obtener piezas de

configuración geométrica requerida y acabado deseado donde operación consiste

en arrancar de la pieza bruta el excedente (mal sobrante) del metal por medio de

herramientas de corte y maquinas adecuadas. Se emplean en operaciones tales

como torneado, cepillado, fresado y taladrado, tanto como en otros procesos

ejecutados por maquinas herramientas. Las partes se producen desprendido metal

en forma de pequeñas virutas. El trabajo central de estas máquinas está en la

herramienta cortante que desprende esas virutas.

Durante el proceso de corte la capa de metal a cortar es comprimida y deformada

plásticamente hasta alcanzar la condición de fractura del metal en el punto mas

critico dando origen A la viruta.

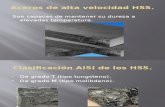

La termodinámica en el corte de metales, mediante el uso de herramientas

de corte, donde existe desprendimiento de viruta.

El crecimiento de los procesos ha podido sobrellevar una evolución hasta llegar a

la maquina herramientas de control numérico de nuestros días que son capaces

de llevar a cabo operaciones de corte complicadas mediante la ejecución de un

programa. El empleo de los procesos de arranque de material para la fabricación

de componentes se remota la prehistoria los primeros materiales que fueron

conformados por arranque de material fueron la piedra y madera existen

evidencias arqueólogas de que los Egipto emplearon mecanismos rotatorias

formadas por palos y cuerdas para realizar taladros. En la actualidad los procesos

de fabricación mediante el mecanizado de piezas constituyen uno de los

procedimientos más comunes en la industria metal mecánica para la obtención de

elementos y estructura con diversidad de formas, materiales y geometrías con

elevado de nivel de precisión y calidad. El corte de metales es un proceso termo-

mecánico, durante el cual la generación de calor ocurre como resultado de la

deformación plástica y la fricción a través de las interfaces herramientas- viruta y

herramientas- material de trabajo. La predicción de la temperatura de corte para

el proceso de mecanizado es de reconocida importancia debido a sus efecto en el

desgaste de las herramientas y su influencia sobre la productividad, el costo de

herramientas y el acabado superficial de la pieza mecanizada el costo del

mecanizado se encuentra altamente relacionado con el porcentaje del metal

removido y este costo se reducir mediante el incremento de los parámetros de

corte a los que a su vez, son limitados por la temperatura de corte.

Mecanizado de piezas

Se refiere a procesos de fabricación, un conjunto de operaciones donde se forman

las piezas a través de la separación de material. A partir de productos semi-

elaborados, como tochos o lingotes (u otras piezas previamente formadas por

otros procesos como moldeo o forja), se realiza la remoción de material,

principalmente, de tres formas.

Por arranque de viruta

Por abrasión.

Sin arranque de viruta (piezas metálicas no fundidas).

Mecanizado de piezas por arranque de viruta

En el mecanizado con arranque de virutas, el metal de la pieza a mecanizar se

fuerza de modo intenso exactamente delante del extremo cortante de la

herramienta y del metal arrancado se rompe de modo aproximadamente

perpendicular a la cara de la herramienta con formación de virutas. El tipo de

viruta discontinua o continua depende de la tenacidad del metal de la pieza a

mecanizar.

Los metales frágiles como la fundición y el broce desprende virutas arrancada. Si

el metal es tenaz el tipo de viruta depende la velocidad de aplicación de la

herramienta la velocidad de corte reducida producen virutas cortadas, mientras

que las velocidades de corte elevadas origina virutas plásticas. Los principales

procedimientos de mecanizado con arranque de virutas son: el aserrado, el

taladrado, el torneado, el cepillado y el fresado.

1. Proceso de desbaste: Eliminación de mucho material con poca precisión.

2. Proceso de acabado: Eliminación de poco material con mucha precisión.

Ventaja: Los tiempos de mecanizado son menos prolongados que el mecanizado

por abrasión.

Desventaja: Física en relación a la pieza. No se puede remover todo el material o

viruta que se desea ya que llegará un momento en que el esfuerzo para apretar la

herramienta contra la pieza será tan liviano que la primera no penetrará por lo que

no se llegará a extraer la viruta Todas la piezas metálicas, execto la fundidas en

algún momento en su fabricación ha estado sometidas a una operación al menos

de formado de metales y con frecuencia se necesitan varias operaciones

diferentes

Mecanizado de piezas por abrasión

El mecanizado por abrasión suele constituir las últimas etapas del mecanizado

mecánico. Se realiza aplicando un abrasivo sobre la parte de la pieza a mecanizar.

La eficiencia en eliminación de material en un proceso de mecanizado por

abrasión se determinara por la proporción de abrasivos que entre en contacto con

la pieza a trabajar, que tenga un ángulo de incidencia apropiada para el corte d

virutas. Las partículas de abrasivo que inciden sobre la pieza a mecanizar con

ángulo de ataque negativo respectivo a la vertical actúa deformando la superficie

de la pieza a mecanizar de la misma manera.

Ventaja: La precisión y acabado superficial obtenido es muy bueno.

Desventaja: Los tiempos son muy prolongados.

Mecanizado de piezas sin arranque de viruta

Este modo de mecanizado responde al procesos de conformado de piezas

metálicas no fundidas, como por ejemplo el acero que es sometido a procesos

como el forjado, la laminación en caliente y en frío, mecanización en soldadura. El

mecanizado de piezas también puede clasificarse por el medio o herramienta que

se utiliza. De esa manera hay trabajos manuales y trabajos hechos con máquina

herramienta:

Mecanizado manual:

Ejecutado por una persona que utiliza herramientas únicamente manuales, como

lo son la sierra, la lima, el cincel o el buril. Se requiere de mucha destreza y fuerza.

Mecanizado con máquina herramienta:

A través de la máquina herramienta se logra el proceso de fabricación; esta

máquina puede ser de manejo manual, semi-automática o automática como la

limadora, el taladro, la mortajadora, la cepilladora, la fresadora, el torno y la

brochadora.

Movimiento de corte:

Es el que permite que la herramienta penetre en el material, produciendo viruta, y

se identifica a través del parámetro de

Velocidad de corte

Viruta

Es un fragmento de material residual con forma de lámina curvada o espiral que

es extraído mediante un cepillo u otras herramientas, tales como brocas, al

realizar trabajos de cepillado, desbastado o perforación, sobre madera o metales.

Se suele considerar un residuo de las industrias madereras o del metal; no

obstante tiene variadas aplicaciones.

Viruta discontinua

Este caso representa el corte de la mayoría de los materiales frágiles tales como

el hierro fundido y el latón fundido; para estos casos, los esfuerzos' que se

producen delante del filo de corte de la herramienta provocan fractura. Lo anterior

se debe a que la deformación real por esfuerzo cortante excede el punto de

fractura en la dirección del plano de corte, de manera que el material se

desprende en segmentos muy pequeños. Por lo común se produce un acabado

superficial bastante aceptable en estos materiales frágiles, puesto que el filo tiende

a reducir las irregularidades. Las virutas discontinuas también se pueden producir

en ciertas condiciones con materiales más dúctiles, causando superficies rugosas.

Tales condiciones pueden ser bajas velocidades de corte o

Pequeños ángulos de ataque en el intervalo de 0° a 10° para avances mayores de

0.2 mm. El incremento en el ángulo de ataque o en la velocidad de corte

normalmente elimina la producción de la viruta discontinua.

Viruta Continua

Se llama viruta continua a la obtenida e n el corte de los materiales que la

herramienta saca en forma de rizo y cuya longitud es muy larga.

rp Vc

(m/

min.)

f (mm/rot) ap

(mm)

gn

(°)

Mat.Her an

(°)

apv

(mm)

9 4.515 0.028 0.5 10 HHS 15 0.475

Viruta Continua con protuberancias

Este tipo de viruta representa el corte de materiales dúctiles a bajas velocidades

en donde existe' una alta fricción sobre la cara de la herramienta. Esta alta fricción

es causa de que una delgada capa de viruta quede cortada de la parte inferior y se

adhiera a la cara de la herramienta. La viruta es similar a la viruta continua, pero la

produce una herramienta que tiene una saliente de metal aglutinado soldada a su

cara. Periódicamente se separan porciones de la saliente y quedan depositadas

en la superficie del material, dando como resultado una superficie rugosa; el resto

de la saliente queda como protuberancia en la parte trasera de la viruta

Importancia de las variables de corte, calor, energía y temperatura en el

proceso de manufactura

Procesos de corte

Los procesos de microcorte se caracterizan por la interacción mecánica de la

herramienta con la pieza. Esto origina la separación del material en las zonas de

interacción y el material se elimina en forma de viruta. Las tecnologías de

microcorte deben cumplir que la herramienta sea de mayor dureza que la pieza y

que además no sufra difusión activada térmicamente entre la herramienta y la

pieza

Torneado con diamante

El micromecanizado presenta cada día mayor importancia, siendo una de las

tecnologías más adecuadas para la fabricación de componentes de microóptica

El torneado de diamante es muy empleado en la fabricación de elementos ópticos

no esféricos de elevada calidad para vidrio, cristales, metales, acrílicos y otros

materiales (véase Figura 9). Algunas de las aplicaciones de los elementos ópticos

generados en el torneado de diamante son el montaje óptico de telescopios,

proyectores de TV, sistemas guía de misiles e instrumentos para investigación

científica.

La alineación de la herramienta es uno de los parámetros clave del torneado de

diamante para conseguir la calidad deseada (errores de inclinación en los planos

X-Y, X-Z y Y-Z).

Fresado con diamante

El fresado con diamante se puede dividir en dos tipos de procesos a la hora de

generar microestructuras; el fresado circunferencial (denominado como fly cutting,

que emplea herramientas de diamante monocristalino en forma de V) y el fresado

con punta de bola (Figura 10).

Pulido

Si la calidad superficial de moldes de alta precisión para la fabricación de

elementos ópticos no es suficiente para satisfacer las crecientes demandas en lo

referente a rugosidad superficial y forma, una operación posterior de pulido puede

ser necesaria

Temperaturas de corte

-Casi toda la energía de corte se disipa en forma de calor.

-El calor provoca altas temperaturas en la interface de la viruta y la cuchilla

Efecto de velocidad de corte:

Parámetros de corte

Para el proceso de obtención de viruta se utilizo una sola herramienta y una sola

pieza, con el fin de encontrar y demostrar que en con las mismas condiciones y

variando un parámetro (nuestro caso la velocidad), se pueden obtener los diversos

tipos de viruta.

Conformación de materiales:

Velocidad:

Se refiere a la velocidad de rotación del husillo de la máquina para el mecanizado. Está

expresada en revoluciones por unidad de tiempo (RPM). Cada diámetro nos entregará una

velocidad de corte distinta, aunque la velocidad de rotación permanezca constante, y es por

esto que debe de tenerse especial precaución el decidirla.

Avance:

Se refiere a la herramienta de corte, y se expresa como la razón de la distancia longitudinal

recorrida por la herramienta por revolución del husillo (mm/rev).

Profundidad de corte:

Se denomina profundidad de corte a la profundidad de la capa arrancada de la

superficie de la pieza en una pasada de la herramienta; generalmente se designa

con la letra" t" Y se mide en milímetros en sentido perpendicular;

En las maquillas donde el movimiento de la pieza es giratorio (Torneado y

Rectificado) o de la herramienta (Mandrinado), la profundidad de corte se

determina según la fórmula:

t =Df – Di

2

En donde:

Di= Diámetro inicial de la pieza (mm). Df = Diámetro final de la pieza (mm). En el

caso de trabajar superficies planas (Fresado, Cepillado y Rectificado de

superficies planas), la profundidad de corte se obtiene de la siguiente forma:

T = E - e (mm)

En donde:

E = espesor inicial de la pieza

e = espesor final de la pieza (mm).

Velocidad de corte

La velocidad de corte es un dato que lo empleamos para comprar el rendimiento

de una herramienta con otra y valorar así sus característica técnicas indicándonos

qué tipo de material puede trabajar y cortar.

Uso de tablas físicas y químicas asociadas a la termodinámica de corte de

metales.

Material de la

herramientaPropiedades

Acero no

aleado

Es un acero con entre 0,5 a 1,5% de concentración de carbono.

Para temperaturas de unos 250 º C pierde su dureza, por lo tanto

es inapropiado para grandes velocidades de corte y no se utiliza,

salvo casos excepcionales, para la fabricación de herramientas de

turno. Estos aceros se denominan usualmente aceros al carbono o

aceros para hacer herramientas (WS).

Acero aleado Contiene como elementos aleatorios, además del carbono,

adiciones de wolframio, cromo, vanadio, molibdeno y otros. Hay

aceros débilmente aleados y aceros fuertemente aleado. El acero

rápido (SS) es un acero fuertemente aleado. Tiene una elevada

resistencia al desgaste. No pierde la dureza hasta llegar a los 600 º

C. Esta resistencia en caliente, que es debida sobre todo al alto

contenido de volframio, hace posible el torneado con velocidades

de corte elevadas. Como el acero rápido es un material caro, la

herramienta usualmente sólo lleva la parte cortante hecha de este

material. La parte cortante o placa van soldadas a un mango de

acero de las máquinas.

Metal duro

Los metales duros hacen posible un gran aumento de la capacidad

de corte de la herramienta. Los componentes principales de un

metal duro son el volframio y el molibdeno, además del cobalto y el

carbono. El metal duro es caro y se suelda en forma de plaquetas

normalizadas sobre los mangos de la herramienta que pueden ser

de acero barato. Con temperaturas de corte de 900 º aunque tienen

buenas propiedades de corte y se puede trabajar a grandes

velocidades. Con ello se reduce el tiempo de trabajo y además la

gran velocidad de corte ayuda a que la pieza con la que se trabaja

resulte lisa. Es necesario escoger siempre para el trabajo de los

diferentes materiales la clase de metal duro que sea más

adecuada.

Cerámicos Estable. Moderadamente barato. Químicamente inerte, muy

resistente al calor y se fijan convenientemente en soportes

adecuados. Las cerámicas son generalmente deseable en

aplicaciones de alta velocidad, el único inconveniente es su alta

fragilidad. Las cerámicas se consideran impredecibles en

condiciones desfavorables. Los materiales cerámicos más

comunes se basan en alúmina (óxido de aluminio), nitruro de silicio

y carburo de silicio. Se utiliza casi exclusivamente en plaquetas de

corte. Con dureza de hasta aproximadamente 93 HRC. Se deben

evitar los bordes afilados de corte y ángulos de desprendimiento

positivo.

Cermet

Estable. Moderadamente caro. Otro material cementado basado en

carburo de titanio (TiC). El aglutinante es usualmente níquel.

Proporciona una mayor resistencia a la abrasión en comparación

con carburo de tungsteno, a expensas de alguna resistencia.

También es mucho más químicamente inerte de lo que. Altísima

resistencia a la abrasión. Se utiliza principalmente en en convertir

los bits de la herramienta, aunque se está investigando en la

producción de otras herramientas de corte. Dureza de hasta

aproximadamente 93 HRC. No se recomiendan los bordes afilados

generalmente.

Diamante

Estable. Muy Caro. La sustancia más dura conocida hasta la fecha.

Superior resistencia a la abrasión, pero también alta afinidad

química con el hierro que da como resultado no ser apropiado para

el mecanizado de acero. Se utiliza en materiales abrasivos usaría

cualquier otra cosa. Extremadamente frágil. Se utiliza casi

exclusivamente en convertir los bits de la herramienta, aunque

puede ser usado como un revestimiento sobre muchos tipos de

herramientas. Se utilizan sobre todo para trabajos muy finos en

máquinas especiales. Los bordes afilados generalmente no se

recomiendan. El diamante es muy duro y no se desgasta.

Seguridad industrial y el desprendimiento de virutas en el proceso de

manufactura

El conjunto de principios, leyes, criterios y normas formuladas cuyo objetivo es el

de controlar el riesgo de accidentes y daños tanto las personas como a los

equipos y materiales que intervienen el desarrollo de toda actividad productiva”

Maquinado tradicional

Proceso mediante el cual se remueve metal para dar forma o acabado a una

pieza. Se utilizan métodos tradicionales como el torneado, el taladrado, el corte, y

el amolado, o métodos menos tradicionales que usan como agentes la electricidad

o el ultrasonido.

Taladro

La máquina perforadora o taladros de prensa son esenciales en cualquier taller

metal-mecánico. Un taladro consta de un eje (que hace girar la broca y puede

avanzar hacia la pieza de trabajo, ya sea automática o manualmente) y una mesa

de trabajo (que sostiene rígidamente la pieza de trabajo en posición cuando se

hace la perforación). Un taladro se utiliza principalmente para hace perforaciones

en metales; sin embargo, también pueden llevarse a cabo operaciones como

roscado, rimado, contrataladro, abocardado, mandrinado y refrentado.

Taladro de banco.

Movimiento sin arranque de viruta:

Sinterizacíon

Laminación

Estampado

T r e f i l a d o

Fundición

Extrusión

Forja

Doblado

Embutido

Movimiento con arranque de viruta:

T o r n e a d o

T a la d r a d o

Escariado

Mandrinado

Limado

Cepillado

Fresado

Aserrado

Rectificado

Bruñido

Electroerosión

Conclusión

.

El Hombre desde los tiempos pasado ha de favorecer su tipo de vida mediante

distintos inventos, fue así como llego la era de los metales, donde el hombre

comenzó a fabricar herramientas con mayor detalle y confección que le ayudaran

en este largo caminar de la Historia.

Donde el procesos de Manufactura, siendo parte importante en la ingeniería

operaciones de conformación de piezas mediante la eliminación de material, ya

sea por arranque de viruta o por abrasión En el mundo mecánico, hay una amplia

gama de piezas, herramientas y maquinarias que son formadas por distintos tipos

de procesos mecánicos tales como estirado, laminado, forja, planchas, fundición y

el de vital importancia en este informe, el de arranque de viruta.

Este proceso de arranque de viruta es de una gran precisión, la cual se logra en la

forma y su calidad superficial de acabados. Generalmente el proceso utilizado es

el de sin arranque de viruta, de modo que el arranque de viruta las cuales son: la

forma requerida y la superficie de acabado en correcto orden.

El principio básico utilizado para todas las maquinas-herramientas, es el de

generar superficies por medio de movimientos relativos entre la herramienta

(utensilio que se encuentra en contacto con la pieza).

Bibliografía

(maquina-herramientas, 2006)

(Gomez, 2012)

(Sola, 1991)