2014 - 1 e-TRIBOS - Asociación argentina de Tribología nro1.pdf · e-TRIBOS es una publicación...

-

Upload

trinhhuong -

Category

Documents

-

view

220 -

download

0

Transcript of 2014 - 1 e-TRIBOS - Asociación argentina de Tribología nro1.pdf · e-TRIBOS es una publicación...

1

2014 - 1

Asociación Argentina de Tribología www.aatribologia.org.ar

e-TRIBOS Revista de la Asociación Argentina de Tribología

e-Tribos Marzo 2014 Página 3

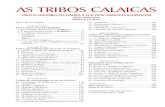

INDICE LA IMPORTANCIA DE LAS NORMAS ISO 4406 Y 4407 EN EL CONTROL DE LA CONTAMINACIÓN EN FLUIDOS DE TRABAJO………………… Páginas 3 a 7

TECNICAS PREDICTIVAS PARA EL MONITOREO DE LA CONDICION DE LUBRICACION DE EQUIPOS MINEROS……………………….. Páginas 8 a 11

CAVITO-EROSION en COJINETES DE MOTOR…………….. Páginas 12 a 16 EL ANALISIS DE CAUSA RAIZ …………………………………. Páginas 17 a 20

e-TRIBOS es una publicación de la ASOCIACION ARGENTINA DE TRIBOLOGIA. La distribución de esta revista se realiza sin cargo a los socios de la AAT y personas relacionadas con la TRIBOLOGIA. Si Ud. desea ser incluido en el listado de distribución por favor envíenos sus datos a través de la página de www. aatribologia.org.ar Los editores no son responsables por lo expresado por los autores de los artículos publicados. Los datos, especificaciones y conclusiones son solo informativos. Prohibida la reproducción total o parcial de los contenidos sin la expresa autorización del editor.

e-TRIBOS está abierta a la recepción de trabajos sobre cualquier aspecto de la disciplina TRIBOLOGIA. Los autores son invitados a enviarnos los mismos los cuales de ser aceptados serán publicados sin cargo ni retribución. Registro Nacional de la Propiedad Intelectual en trámite

Asociación Argentina de Tribología Av. Alem 1253 – Bahía Blanca (8000)- Buenos Aires-Argentina

www.aatribologia.org.ar

e-Tribos Marzo 2014 Página 4

LA IMPORTANCIA DE LAS NORMAS ISO 4406 Y 4407 EN EL CONTROL DE LA CONTAMINACIÓN EN FLUIDOS DE TRABAJO Oscar Entin, Andrés Pereyra, Oscar Entin Filtración Industrial S.A.-www.oscarentin.com

Unos de los factores más importantes que contribuyen al DESGASTE son las partículas contaminantes.

Tipos de partículas contaminantes Tipo Fuente Generación Problemas

Partículas Duras Metálicas Fabricación y montaje

Desgaste de superficies Alta en nuevos montajes y nuevas piezas

Fallas Catastróficas: Daño severo de componentes Taponamiento de tuberías y orificios

Cristales Minerales (arena)

Material arenoso de moldes Ingreso exterior durante operación y mantenimiento

Alta en montajes nuevos y nuevos componentes Sistemas abiertos: intermitente depende del ambiente Sistemas cerrados: periódica según mantenimiento

Fallas por Degradación: Por deterioro de la superficie de los componentes en tiempo: abrasión – fatiga

Óxidos metálicos (óxido de Al) Sales metálicas (cloruros y sulfatos)

Corrosión de superficies con liberación de partículas Corrosión de partículas metálicas en suspensión

A través de la vida del sistema; con aumento de la corrosión por aumento de concentración de los reactivos químicos y temperaturas

Engranamientos: Por contaminación con partículas blandas

Partículas Blandas Barros Productos de combustión que

pasan al lubricante Rotura del fluido por calentamiento del volumen y por puntos calientes localizados (se incluye cavitación), precipitación en presencia de agua y contaminación salina

Se incrementa con el desgaste de los sellos Varía sustancialmente en función de la carga del sistema y su edad

Engranamientos: las partículas se fijan entre las luces de las piezas en movimiento, aumentando la fricción y con posibilidades de atascamiento Revestimiento interno de superficies de intercambio térmico, con aumento de la temperatura del fluido

Partículas de Elastómeros

Desgaste de sellos, mangueras, juntas

Fibras Orgánicas e inorgánicas

Hilos de algodón de la construcción y mantenimiento de los sistemas Emigración de los medios filtrantes por rotura de los mismos

Alta en nuevos montajes y durante mantenimientos Depende de los medios de los filtros. Si se presenta, alta con filtros nuevos y aumento con aumento del Dp

Taponamiento de mallas y orificios, reduciendo el flujo del fluido y deficiencias en la lubricación

Es prácticamente imposible eliminar el 100% de los contaminantes sólidos y semi-sólidos dentro de los fluidos.

e-Tribos Marzo 2014 Página 5

NORMA ISO 4406 Esta norma nos permite evaluar, graficar y determinar los Niveles de Contaminación reales y además los aceptables. En la parte derecha del gráfico se puede observar los NÚMEROS ISO y las cantidades de partículas por tamaño y mayores, en 2, 5 y 15 micrones. Si se contaran por medio de un Contador Laser, los tamaños varían según la Norma ISO 11171, en 4, 6 y 14 micrones. La diferencia se debe a los nuevos ensayos con Polvos Patrones. En la práctica los dos tamaños no influyen en el resultado final.

El primer gráfico superior muestra un CÓDIGO ISO 21/20/18. El segundo un Código ISO 13/12/10.

Las dos fotos dan una idea del estado de las dos muestras. Como el Ábaco tiene ambas escalas logarítmicas, el grafico que representa la cantidad de partículas tiende a ser lineal. Se puede apreciar leyendo las escalas y la tabla de la derecha, las diferencia enormes en cantidad de partículas. La Vida Útil del Sistema

dependerá de los Niveles de Contaminación de los fluidos de trabajo.

21/20/18 13/12/10

e-Tribos Marzo 2014 Página 6

NORMA ISO 4407. Es la norma que define la forma de extracción de las muestras y la medición de las cantidades de partículas en la misma. La extracción de la muestra debe realizarse de manera tal, que se disminuya al máximo la posibilidad de agregar contaminantes en el procedimiento. Existen tres procedimientos para extraer muestras: VÁLVULA DE TOMA DE MUESTRAS Abrir la válvula totalmente y descartar 500 ml de fluido. No cerrar la válvula. Llenar la botella de 250 ml, previamente rotulada y limpia, y cerrarla con tapa hermética. Cerrar la válvula En los casos donde la válvula se encuentre en la línea de presión, la extracción debe hacerse con los elementos de seguridad correspondientes EXTRACCIÓN POR VACÍO Para la extracción del fluido por vacío debe contarse con los siguientes elementos: 1 bomba de vacío manual. 1 botella de 250 ml rotulada

1 manguera de PVC de 2 metros Lavar la bomba, la manguera y la botella con solvente filtrado. Acoplar la botella rotulada a la bomba de vacío manual.

Conectar la manguera a la bomba de vacío manual. Introducir la manguera hasta el nivel medio del tanque. Hacer vacío con la bomba hasta que el fluido llene la botella. Sacar la manguera del tanque y de la bomba.

Desacoplar la botella de la bomba y cerrar con tapa hermética EXTRACCIÓN POR INMERSIÓN Sumergir una botella, previamente lavada con solvente filtrado, en el fluido. Sacar la botella, lavarla externamente con solvente y cerrarlo con tapa hermética. Rotular la botella. Recomendaciones. De los tres métodos descriptos, la extracción por válvula es el más aconsejable por tener una menor probabilidad de agregar contaminación externa en el procedimiento. Cuando no se cuenta con una válvula para extracción de muestras debe recurrirse al método por vacío, a menudo el más usado por seguridad y por falta de los sistemas de válvulas apropiados para la extracción del fluido. El método por inmersión debe tenerse en cuenta cuando se han agotado todas las posibilidades de extracción por los métodos anteriores. Si la misma no es cuidadosamente obtenida, el resto del informe no sería válido El Conteo puede ser realizado por dos métodos:

1. Método óptico. Se determinan por COMPARACIÓN con fotos patrones las partículas de 5 y 15 micrones y mayores.

2. Método automático por Laser: se determinan partículas de 4, 6 y 14 micrones y mayores.

Luego se vuelcan los valores en el Ábaco ISO 4406 graficando los niveles de contaminación. El método óptico: Consiste en pasar un volumen dado de la muestra, diluido con solvente limpio, por una Membrana Analítica de 0,8 micrones. El pasaje se produce aplicando vacío detrás de la membrana. Luego se seca con el mismo solvente y se la observa con un microscopio calibrado, con una luz incidente externa a 45º sobre la superficie de la membrana. Se compara la imagen con Fotos

e-Tribos Marzo 2014 Página 7

Patrones, que permiten en forma muy rápida determinar el Código ISO correspondiente. Además se pueden apreciar la morfología de la partícula, su color y aspecto, que permite al técnico que las observa definir el origen de las mismas. El conteo por Láser: Solo nos da con precisión las cantidades de partículas, según su tamaño. Se recomienda antes de pasar la muestra por el Contador Laser, efectuar un conteo óptico, observar la membrana, verificando el estado del fluido. Si el nivel ISO es muy alto o hay

presencia de gel o agua, no se debe pasar la muestra por el Laser. NIVELES DE LIMPIEZA RECOMENDADOS, SEGÚN ISO 4406 Se adjunta Guía de selección, para Sistemas Hidráulicos y para Sistemas de Lubricación. Estas tablas permiten definir dos parámetros fundamentales: 1. CÓDIGO ISO para cada sistema. 2. Eficiencia Filtrante, para asegurar los niveles de contaminación sugeridos.

Componentes del

sistema Sistemas hidráulicos

Servo válvulas A B C D E

Válvulas proporcionales A B C D E

Bomba de caudal variable

A B C D E

Válvulas de cartuchos A B C D E

Bomba de caudal fijo A B C D E

Bomba de paleta A B C D E

Válvulas de presión / caudal

A B C D E

Válvulas solenoides A B C D E

Bomba de engranajes A B C D E

Componentes del sistema

Sistemas de lubricación

Rodamiento de bolas A B C D E

Rodamiento de rodillos A B C D E

Cojinetes A B C D E

Cajas de engranajes (Industriales)

A B C D E

Cajas de engranajes (equipos móviles)

A B C D E

Motores diesel A B C D

Nivel de limpieza (Cód. OEFISA.)

12/10/7 13/11/9 14/12/10 15/13/11 16/14/12 17/15/12 17/16/13 18/16/14 19/17/14

Grado de filtrado de medios O.E.F.I.S.A.

A ( β2.5 = 1000 ) B ( β5 = 1000 ) C ( β7 = 1000 ) D ( β12 = 1000 )

e-Tribos Marzo 2014 Página 8

Instrucciones para determinar el nivel de limpieza del sistema

1. Comenzar por la parte superior de la lista de componentes. Fijar como primer ítem el tipo de componente utilizado en el sistema.

2. Ubicar la casilla a la derecha del componente , de acuerdo al rango de presión de trabajo

3. El nivel de limpieza y el grado de filtrado recomendados están dados en la parte inferior de la tabla

4. Desplazarse una columna hacia la izquierda si es aplicable uno de los siguientes factores:

a. El sistema es crítico para mantener programas de producción.

b. Servicio severo / de alta frecuencia.

c. Utilización de fluidos hidráulicos con contenido de agua.

d. Expectativa de servicio de más de siete años.

e. La falla de sistema puede crear problemas de seguridad.

5. Desplazarse dos columnas hacia la izquierda si son aplicables dos o más de los efectos enumerados en 4.

6. Para sistemas de lubricación, desplazarse una columna hacia la derecha de la letra c si la viscosidad operativa es mayor de 500 SSU, y hacia la izquierda si es menor

7. Para “flushing “, desplazarse una o dos columnas hacia la izquierda.

Sistemas hidráulicos – rango de presión C > 2500 psi ( 170 bar ) D 1500 a 2500 psi ( 100 a 170 bar ) E < 1500 psi ( 100 bar ) Sistemas de lubricación En este caso no se aplican los rangos de presión. Partir desde la mitad del rango c y efectuar los ajustes de acuerdo a las indicaciones establecidas más arriba. CONCLUSIONES: Este trabajo es solo orientativo, informando en forma resumida, las Normas y procedimientos más importantes. El Técnico responsable de Mantenimiento Preventivo debe aplicarlas y profundizar en el conocimiento de las Normas mencionadas.

e-Tribos Marzo 2014 Página 9

TECNICAS PREDICTIVAS PARA EL MONITOREO DE LA CONDICION DE LUBRICACION DE EQUIPOS MINEROS Gustavo Oleksuk- Centro Técnico de Lubricantes Shell

Resumen

Con el creciente desarrollo de la actividad minera en el país y los avances tecnológicos de los fabricantes de equipamiento minero, ha sido necesario incorporar nuevas técnicas para el monitoreo de equipos que complementan la información obtenida del análisis de aceites lubricantes, método de evaluación tradicional del estado de las máquinas por parte de este Servicio Técnico. De esta manera se considera el aspecto tribológico del equipo que se evalúa como parte de un sistema complejo, donde interactúan entre otros: nuevos diseños, contaminantes, condiciones de operación, tecnologías de preservación del medio ambiente, entre otras variables.

El presente trabajo, muestra la combinación de técnicas como el análisis de lubricantes, la termografía infrarroja, y la videoscopia aplicadas en motores diesel de última generación, pertenecientes a empresas mineras con yacimientos en Argentina.

Introducción

Desde hace ya varias décadas, los fabricantes de motores diesel usados tradicionalmente en equipos mineros móviles y estacionarios, presentan en sus diseños nuevos desarrollos que implican mayores exigencias para el personal técnico involucrado en la operación y el mantenimiento de los mismos.

Así se puede observar que los diseños han evolucionado buscando mayores eficiencias, alta confiabilidad, mayores intervalos de mantenimiento y mejores relaciones peso-potencia.

En los últimos años se incorporaron desarrollos orientados al control y reducción de las emisiones que estos motores producen, debido a legislaciones cada vez más estrictas.

Entre otros cambios en el terreno de los motores rápidos (aquellos con velocidades de rotación de más de 1000 rpm) que son considerados en este trabajo; se deben mencionar:

* Mayores velocidades lineales (VL) de los pistones, lo que ha permitido reducir la carrera y dimensiones de los mismos, con significativos aumentos del número de RPM del motor.

*Mayor valor en la Presión Media Efectiva (PME), lo que mejora la eficiencia, que se

puede lograr con sistemas especiales de sobrealimentación como por ejemplo turboalimentadores en serie.

*Sistemas de reducción de emisiones tipo CEGR (Cooled Exhaust Gas Recirculation), que recirculan una fracción de los gases de escape del motor con el objeto de reducir los valores de NOx (Óxidos Nitrosos) en las emisiones.

Técnicas de monitoreo aplicadas

Para evaluar la condición de los motores diesel de equipos mineros móviles y estacionarios, se combinan las técnicas de análisis del aceite lubricante con tecnologías suplementarias como la videos copia y el uso de cámara termográfica.

Análisis de Lubricante:

El análisis del lubricante se efectúa a través de una espectrometría de emisión por plasma inductivamente acoplado (ICP), que permite cuantificar metales, una espectroscopia de absorción infrarroja (FTIR), que se emplea para establecer nivel de hollín, nitración, oxidación, y otras técnicas analíticas convencionales para los demás parámetros (viscosidad, contenido de agua, nivel de acidez). En conjunto, estos análisis permiten detectar la presencia de contaminantes, partículas metálicas de desgaste e incluso grado de agotamiento del producto en la muestra de lubricante usado.

e-Tribos Marzo 2014 Página 10

Es sumamente necesario destacar la importancia de un muestreo representativo de la condición de la masa de aceite en el cárter del motor. Esto implica que el equipo haya estado en marcha para así hacer circular el aceite por el motor hasta instantes previos a la toma de muestra y evitar contaminar la muestra con polvo ambiental, agua u otras sustancias presentes en la zona del equipo. De ser posible, emplear una bomba de extracción para la toma de muestra.

Como en toda técnica predictiva es fundamental la evaluación de tendencias para lograr de este modo diagnósticos certeros. Deben evaluarse varias muestras sucesivas a fin de identificar valores inusuales respecto de los valores normales para un equipo determinado. Por último es de destacar que por tratarse de equipos en operación y no de muestras preparadas en laboratorio, se intenta interpretar la combinación de valores afectados como indicación de mal funcionamiento del motor o de contaminación con sustancias que puedan estar presentes en el lugar o de las condiciones en que se encuentra. A continuación analizamos un caso de contaminación del volumen de lubricante en el cárter con combustible.

Caso 1: Contaminación con combustible en equipo subterráneo. IR y Análisis Físico-Químico

Viscosidad a 100°C cSt 7,33 14,1 14,4 14,29

Nitración Abs 17 10 8 7

Oxidación Abs 20 8 10 9

Combustible ° C < 180 > 180 > 180 > 180

Espectrografía Desgaste

Ag - Plata ppm 0 0 0 0

Al - Aluminio ppm 4 10 8 5

Cr - Cromo ppm 1 1 1 1

Cu - Cobre ppm 120 50 48 41

Fe - Hierro ppm 36 75 70 62

Las tablas precedentes muestran una disminución de viscosidad (7,33 cSt) cercana al 50% por dilución del lubricante con combustible. Esta presunción se ve reforzada por el bajo punto de inflamación que presenta la muestra (<180°C). Debido al adelgazamiento de la película lubricante se observa un aumento significativo del valor del cobre (Cu) como metal de desgaste, si bien se observa la presencia de este metal así como de hierro (Fe) como algo habitual para este equipo en valores menores. Se puede conjeturar que el desgaste tiene origen en aros de pistón o bien en bujes de la bomba de aceite acoplada entre otros componentes. Aquí el conocimiento del equipo por parte del usuario o bien la información que pueda suministrar el fabricante del motor permiten orientar al personal de mantenimiento respecto de la procedencia de los metales de desgaste. En este caso, se renovó el lubricante y se investigó el sistema de inyección, donde se detectó una fuga en un sistema de estanqueidad provisto con arandela, lo que produjo la contaminación con combustible, evitando así un mayor daño al motor.

La correlación entre la disminución de la viscosidad y el incremento de la presencia de cobre en el aceite puede observarse en el Gráfico

1.

Disminución en viscosidad vs incremento de Cu

e-Tribos Marzo 2014 Página 11

Caso 2: Contaminación con hollín en máquina cargadora. En el Caso 2 se observa un aumento del nivel de hollín, lo que produce un incremento de la viscosidad, a lo largo de tres muestras sucesivas.

IR y Análisis Físico-Químico

Viscosidad a 100°C cSt 16,13 14,08 13,66

Nitración Abs 23 6 8

Oxidación Abs 25 9 7

Combustible °C > 180 > 180 > 180

Hollín Abs 69 42 38

Espectrografía Desgaste

Ag - Plata ppm 0 0 0

Al – Aluminio ppm 33 1 7

Cr - Cromo ppm 5 0 2

Cu - Cobre ppm 5 1 1

Fe - Hierro ppm 105 16 28

Espectrografía Contaminación

B - Boro ppm 10 10 2

Si - Silicio ppm 21 4 10

En la muestra más reciente se aprecia que junto con el aumento del nivel de hollín se produce un crecimiento importante del hierro (Fe). En motores de servicio pesado los tamaños típicos de las partículas de hollín oscilan entre 30-100nm; siendo que en zonas de fuerte contacto, el hollín puede promover el desgaste si el espesor de película es menor al tamaño de las partículas primarias1. Por eso en las primeras muestras el hollín, si bien presente, no resulta un contaminante con impacto en el desgaste.

Estos fenómenos es razonable que se presenten en motores con el sistema CEGR de reducción de gases ya citados. Además del cambio del lubricante, sería conveniente verificar los filtros de aire del motor, la limpieza del turbo o bien la pulverización de combustible, que podrían ocasionar el hollín. También hay aumento del silicio (Si) posiblemente por polvo ambiental, que puede contribuir con su efecto abrasivo al desgaste de componentes sumándose así a la acción del hollín.

Inspección con Videoscopio.

El mismo consiste en una fibra óptica que permite inspeccionar el interior de los cilindros del motor con solo desmontar los inyectores, pudiendo ampliar la información obtenida por el análisis de lubricante.

En la foto de la derecha se observa el rayado presente en el cilindro en zonas cercanas al PMS, siendo esta imagen obtenida con la lente de la fibra óptica orientada hacia la tapa de cilindro. La causa del mismo fue un problema en un aro de compresión. En estos casos de falla localizada en un cilindro, el lubricante suele carecer de contaminantes o disminución de la viscosidad y se detecta el problema a través del aumento en los metales de desgaste.

En la foto siguiente se observa la rotura de una válvula de escape siendo la misma afectada térmicamente por las altas temperaturas de gases de escape al perder estanqueidad contra el asiento de la válvula. El videoscopio permite confirmar la situación de pérdida de compresión en el cilindro.

e-Tribos Marzo 2014 Página 12

En esta foto se observa una fisura en la cabeza del pistón.

Inspección Termográfica.

Esta técnica permite a través de la medición de la radiación infrarroja emitida por un objeto o equipo, establecer con bastante precisión la temperatura en superficie. La técnica requiere del equipo en marcha, permitiendo establecer parámetros de condición de operación, por eso es considerada como de mantenimiento predictivo.

En las fotos siguientes (foto 1) se utiliza para evaluar el salto de temperatura en la turbina de gases de un turbosoplante, permitiendo así evaluar la eficiencia en la operación del mismo si hubiese ensuciamiento en la turbina, por caso

en motores donde haya indicios o el análisis de lubricante muestre presencia de hollín debido a problemas de inyección o bien de defecto de aire de sobrealimentación del cilindro.

Foto 1: Turbina de gases

En la foto 2, se muestra la zona de refrigeración de cilindros ampliando la información en caso que se detecte a través del análisis de lubricante

indicios de oxidación (envejecimiento térmico) del mismo.

Foto 2: Cilindros motor diesel

Conclusiones

Los avances en la tecnología de motores mineros, implican usar la combinación de las herramientas de monitoreo de condición mencionadas, para poder realizar un estudio del sistema, en este caso motores diesel y todas sus variables de operación involucradas, lo que permitirá mayor precisión en los diagnósticos de falla y establecer las causas raíz para brindar información útil al personal técnico o de mantenimiento.

El análisis del lubricante junto con información sobre el desgaste del motor, puede brindar información sobre el nivel de contaminación o bien la incidencia de tecnologías medio ambientales como el CEGR.

Las técnicas complementarias como la videoscopía y la termografía permiten ampliar y delimitar problemas de índole operativa de los equipos permitiendo reducción de costos de reparación y mayor disponibilidad de los equipos para la operación.

Referencias

1) Soot and wear in Heavy Duty Diesel engines, R.

Mainwaring, Shell Additives.

e-Tribos Marzo 2014 Página 13

CAVITO-EROSION en COJINETES DE MOTOR Roberto J. Leonetti – Consultor en Motores C.I.- www.tribomecanica.com.ar

Resumen La cavito erosión en los cojinetes de contacto plano está tomando una mayor importancia económica debido a la prolongación de la vida útil de los motores. Si bien rara vez deriva en fallas catastróficas puede ayudar a disparar otros procesos que si las producen. El reemplazo de los cojinetes que presentan cavito/erosión está recomendado porque se ha destruido la micropelícula y expone al material antifricción a la corrosión quitándole a la superficie del cojinete las capacidades tribológicas originales.

Introducción El mecanismo de la cavito-erosión en cojinetes de contacto plano es conocido. Se produce erosión en las superficies de trabajo de los cojinetes por el impacto de “jets” de lubricante que adquieren alta velocidad por la implosión de burbujas.

Las burbujas se crean cuando la presión del lubricante cae en algún momento por debajo de su presión de vapor. En condiciones adecuadas se nuclean creciendo en tamaño. Cuando se restablece la presión estas burbujas colapsan liberando la energía en forma de presión en áreas muy focalizadas. La cantidad de energía liberada depende del tamaño de la burbuja y del valor de la presión del lubricante al momento de colapsar las burbujas. Los efectos destructivos sobre la superficie de trabajo del cojinete dependen de la cantidad de energía liberada y del efecto acumulativo en un mismo lugar.

La erosión usualmente no avanza más allá de la micropelícula (algunas centésimas de mm) y ocurre en zonas con relativa baja carga. Es más común en motores diesel de baja y media velocidad y rara vez afecta a motores de Combustión por chispa. Las razones son porque se necesita tiempo físico para la creación de las burbujas y su posterior colapso. También es más común en motores con velocidades constantes por el efecto acumulativo.

La creación de presión negativa en el lubricante puede deberse a retroceso del flujo, vibraciones cíclicas de alta frecuencia u otros fenómenos en el interior del cojinete. Estas zonas al despresurizarse crean las burbujas.

La misma teoría de lubricación hidrodinámica se basa en la compresión del lubricante por el arrastre del eje hacia un área cuneiforme donde la presión crea la película lubricante. Pero aguas abajo del punto de mínimo espesor de

película, el aceite es arrastrado hacia superficies divergentes donde el lubricante es despresurizado violentamente en una zona de cavitación.

La existencia de burbujas por el aire disuelto en el lubricante puede crear cavitación pero no es muy significativo porque también tiene el efecto de amortiguar la violencia de la implosión de las burbujas reduciendo el efecto erosivo.

Para producir daños cuantificables la burbuja debe tener un tamaño importante y colapsar bajo altas presiones para liberar suficiente energía. No siempre que se crean burbujas aparecen daños por Cavito-erosión.

e-Tribos Marzo 2014 Página 14

La forma en que se crean las burbujas en el aceite en zonas bajo cavitación depende también de la adhesividad del lubricante a las superficies metálicas y de la tensión superficial del lubricante. La forma en que se rompe la película de aceite creándose burbujas en las zonas cavitadas depende del equilibrio entre la adhesividad a las superficies metálicas y la tensión superficial. Esa es la razón de la formación de una red de canales gaseosos en los planos verticales y horizontales que facilitan la creación de las burbujas.

Las presiones negativas encontradas en la película de aceite pueden superar los 1,2 MPa.

Mecanismos que generan cavito-erosión En los motores de combustión interna el movimiento del cigüeñal en el interior del cojinete es cíclico y responde a los cambios de las fuerzas (en dirección y magnitud). Estos movimientos abruptos crean las condiciones para la cavitación. Succión. Es creada por el eje al alejarse del cojinete. Las aéreas de baja presión se crean porque el aceite demora en llenar los espacios

dejados por el rápido movimiento del eje (línea azul). Pero al revertirse el movimiento se

restablece las presiones (línea roja) que hace colapsar las burbujas. Usualmente se manifiesta en patrones circunferenciales situados entre el lateral del cojinete y los bordes de las ranuras como se muestra en la foto.

Inercia Es creada por el movimiento radial del eje hacia el cojinete. El eje al acercarse al cojinete desplaza el lubricante en especial en las ranuras de lubricación. Cuando el eje se detiene, la propia inercia del lubricante alejándose del área, crea una zona de baja presión detrás de él, generando burbujas. El restablecimiento de la presión produce las implosiones de las mismas. El patrón de falla clásico es un patrón de erosión en forma de V.

Flujo Es creada por el impacto del lubricante a alta velocidad contra el borde de una canaleta o al pasar por un orificio de lubricación. Esto produce una abrupta caída de la presión.

No afecta el rendimiento del cojinete porque aparece en aéreas poco cargadas.

e-Tribos Marzo 2014 Página 15

Una de las formas más comunes es la erosión en las salidas de los orificios de lubricación.

En el cojinete adjunto se puede observar un fuerte desgaste por cavito erosión que apareció en el inicio de la traba del cojinete.

Esta falla difícilmente genere una falla catastrófica.

Pulsación Es creada por las oscilaciones de presión en el flujo del lubricante.

Un caso típico es en los cojinetes de bancada con ranura en la posición superior (la menos cargada) y sin ranura en la inferior.

Para asegurar la alimentación permanente de lubricante a la biela hay un orificio en el cigüeñal con dos salidas a 180 grados. La alimentación del lubricante se alterna entre una y otra salida. Cuando un orifico deja la ranura

se interrumpe su alimentación y se produce un brusca descompresión del lubricante residual en la boca de dicho orificio por la inercia de la columna del lubricante. Las burbujas que se crean son colapsadas por el lubricante que ingresa por el otro orificio.

La foto adjunta es un cojinete de un motor que opero a velocidades constantes por extensos periodos mostrando diferentes aéreas erosionadas desplazadas de acuerdo a cada velocidad de servicio. Esta falla es más

común en motores que funcionan a velocidades constantes por el efecto acumulativo en un mismo lugar.

En la foto superior se observa la erosión producida por la cavitación en el empalme de la ranura de lubricación del cojinete liso con la del cojinete ranurado ( no mostrado en la foto).

Análisis de la Erosión El daño acumulativo es facilitado porque las aéreas erosionadas sirven de gatillo para la implosión de las próximas burbujas. El desgaste de la Cavito-Erosión es por fatiga superficial. De todas formas se puede distinguir los daños por fatiga por cargas mecánicas de las por erosión.

e-Tribos Marzo 2014 Página 16

En la figura de la superior podemos observar una micrografía clásica de cavito erosión donde el desgaste se extiende más allá de la micropelícula. La forma de sus bordes es de un cráter redondeado.

En cambio la figura abajo de la anterior es de una fatiga mecánica de la micropelícula con la completa remoción de la barrera entre la micropelícula y el sustrato. Se distingue de la anterior por los bordes verticales y la presencia de fisuras verticales.

La cavito erosión puede destruir la micropelícula y la barrera de níquel dejando al descubierto el material antifricción que es propenso a su corrosión por el ataque acido de los aceites. Una de las funciones de la micropelícula es proteger el material antifricción de la corrosión.

A su vez a esta micropelícula se la separa del material antifricción con una barrera inerte (usualmente níquel) para evitar la migración del estaño que afecta su vida útil. La destrucción de la barrera facilita la corrosión y acorta la vida útil del cojinete.

El cojinete de la foto siguiente presenta una cavito- erosión extendida y se busco determinar si alcanzo al material de aluminio del sustrato.

Se analizo en la imagen superior el recuadro amarillo con 10x y en la imagen inferior con 50x. Se observa pitting con orientación axial a nivel de la micropelícula.

La zona remarcada en rojo se observo con una imagen SEM y con EDS para determinar el espectro de los materiales.

La flecha roja indica un lugar donde el aluminio del material antifricción está expuesto comprobándose que la erosión penetro mas allá de la micropelícula. Este cojinete debe reemplazarse inmediatamente.

Calidad de la Micropelícula. Una pobre adherencia de la barrera de níquel existente entre la micropelícula y el sustrato facilita la erosión de la micropelícula para similares grados de cavitación.

Los cojinetes mostrados son del mismo motor y el más dañado es el de la izquierda. Observado por microscopio óptico se ve el clásico desgaste de la cavito erosión con bordes romos en los límites de la zona de desgaste.

e-Tribos Marzo 2014 Página 17

Se realizaron micrografías de la zona dañada y áreas adyacentes no deterioradas.

En la zona con mayor daño se observa la micropelícula y la barrera de níquel totalmente removidas por la erosión (en forma limpia).

En un área límite de la zona dañada se observa la micropelícula removida y la adherencia de

la barrera al material antifricción deteriorada y a punto de romperse.

Por último en un área exterior a la zona erosionada pero cercana se observa una mala

adherencia de la barrera de níquel con el material antifricción.

Las conclusiones en este caso es que el mayor deterioro del cojinete analizado se debió a la baja adherencia de la barrera de Níquel al material antifricción. El defecto puede deberse a que durante el proceso de deposición de la barrera los baños de limpieza intermedios estaban contaminados.

Materiales La mayor dureza de la capa superficial del cojinete mejora la resistencia a la erosión por cavitación. También las micropelículas base Estaño son mejores que las base plomo y es preferible una estructura del grano del material más fino.

Una tabla de diferentes materiales ensayados es mostrada

Material Dureza Resistencia a la corrosión

Perdida por erosión

Cu80Pb10Sn10 15T80 81% .00006

Cu73Pb24Sn3 15T73 72% .0008

Al90Sn6Cu1 40 Brin 99% .016

Al79Sn20Cu1 38 Brin 99% .0155

De todas formas los ensayos en el campo no son demasiados concluyentes.

Conclusiones La mejor forma de prevenir la cavito erosión es evitar los cambios bruscos de dirección del lubricante haciendo los bordes y empalmes de las ranuras y orificios de lubricación lo más suaves posibles evitando bordes agudos.

El aumento del ancho de las ranuras y de los orificios de lubricación para disminuir las restricciones al flujo y reducir las velocidades de circulación es beneficioso. Extender las ranuras del cojinete al cojinete inferior liso es otra buena práctica de diseño aunque es más costosa y puede disminuir la presión de aceite y la superficie de trabajo.

Aumentar la presión y caudal de alimentación del aceite, mantener la temperatura del lubricante por debajo de los 100grados y el aumento de la viscosidad del aceite ayuda a disminuir los efectos de la cavitación.

Otra recomendación es mantener las luces de aceite en el mínimo especificado

BIBLIOGRAFIA

1) Erosion Damage un Engine Bearings- R.O. James – Glacier ltd 2) Semienaberichte- BHW – 2008 3) Bearings Failures – Glacier 4) Mechan ism of Cavitation –STLE nro 89-TC-58-1 5) Federal Mogul Technical Center. Technical Reports

e-Tribos Marzo 2014 Página 18

EL ANALISIS DE CAUSA RAIZ Herramienta en la mejora de la Confiabilidad Carolina Altmann Macchio-Coordinadora Regional del COPIMAN

Introducción 1. Mantenimiento Proactivo

La filosofía del Mantenimiento Proactivo conduce a detectar y eliminar las causas que originan fallas en la maquinaria, en esa medida el análisis de Causa Raíz permitirá descubrir el evento indeseable o causa raíz que ocasiona la falla. Al eliminarlo no sólo se aumenta la Confiabilidad, la Seguridad y por lo tanto la Disponibilidad, sino también se aumenta la Eficiencia y productividad de Operaciones y de la Empresa, al mismo tiempo que se disminuyen los costos de Mantenimiento.

2. Confiabilidad Operacional

El concepto de Confiabilidad Operacional lleva implícito un enfoque sistémico, ya que un Sistema de Producción u Operación está conformado por Equipamiento, Procesos y gente Operando y Manteniendo.

La Confiabilidad Operacional depende de los siguientes factores:

� Confiabilidad Humana � Confiabilidad de los Procesos

� Mantenibilidad de equipos

� Confiabilidad de equipos

3. Introducción al Análisis de Causa Raíz

Cuando ocurre una falla, ésta se percibe a través de ciertas manifestaciones o síntomas, no así la causa de falla. Esto lleva en muchas oportunidades a actuar sobre las consecuencias y no sobre la raíz del problema, de modo que la falla vuelve a repetirse una y otra vez. A mayor complejidad del sistema, habrá mayor dificultad en localizar el origen o raíz de la falla. Identificar la causa raíz es fundamental, pero sólo de por sí, no resuelve el problema, para ello habrá que estudiar distintas acciones correctivas.

Un Análisis más profundo es mejor para ayudar a comprender los eventos y mecanismos que actuaron como raíz del problema, los cuales se pueden clasificar de la siguiente forma:

� Análisis de falla de componentes (CFA), la cual implica el estudio de las piezas dañadas.

� Investigación de Causa de Raíz (RCI), ésta herramienta incluye a la anterior, e investiga las causas físicas.

� Análisis de Causa Raíz (RCA), ésta herramienta incluye a los dos anteriores, y estudia además el error humano.

Para realizar el Análisis de Causa Raíz a fondo, se debe ir más allá de los componentes físicos de la falla o raíces físicas y analizar las acciones humanas o raíces humanas que desataron la cadena causa –efecto que llevó a la causa física, lo cual implica analizar por qué hicieron eso, si debido a procedimientos incorrectos, a especificaciones equivocadas o a falta de capacitación, lo cual puede sacar a la luz raíces latentes, es decir deficiencias en el Gerenciamiento, que de no corregirse, pueden hacer que la falla se repita nuevamente.

El Análisis de Causa Raíz (RCA) tiene distintas aplicaciones:

� Análisis de Fallas, para encontrar fallas complejas en equipos o procesos críticos, lo cual es una aplicación reactiva.

� Análisis de Fallas recurrentes de equipos o procesos críticos, lo cual es una aplicación Proactiva.

� Análisis de Modos de Falla y sus Efectos (FMEA), el cual se utiliza también en el RCM2.

� Análisis de errores humanos, en el proceso de diseño y aplicación de procedimientos.

� Análisis de accidentes e incidentes, en sistemas de Gestión de Seguridad y Salud Ocupacional (SySO).

El análisis de Causa Raíz es un proceso de deducciones lógicas que permite graficar las relaciones causa-efecto que nos conducen a descubrir el evento indeseable o causa raíz, preguntándonos:

� ¿Cómo? es la forma que puede ocurrir una falla. � ¿Por qué? o cuáles son las causas de la misma.

e-Tribos Marzo 2014 Página 19

Los hechos deben respaldarse mediante observación directa, pruebas y ensayos, documentación y deducciones científicas.

Se utilizan gran variedad de técnicas y su selección depende del tipo de problema y datos disponibles:

� Análisis causa-efecto. � Árbol de fallo. � Diagrama de espina de pescado. � Software de RCA.

Los beneficios de la aplicación de ésta poderosa herramienta son:

� Reducción del número de incidentes o fallas. � Aumento de la Confiabilidad y Seguridad. � Disminución de los costos de Mantenimiento. � Aumento de la Eficiencia y la Productividad.

4. Caso Particular

Equipo para barrido mecánico diesel-hidráulico montado sobre un camión simple poco tiempo de utilización, sin redundancia, es decir un equipo crítico, desde el punto de vista del impacto operacional y el Servicio al Cliente

Este equipo presentaba desde que comenzó a operar, gran cantidad de fallas, dada la necesidad de mejorar la Confiabilidad del mismo, se comenzó a utilizar el Análisis de Causa Raíz para encontrar las causas de los principales problemas.

A continuación se presenta uno de los casos más representativos de los estudios que se llevaron a cabo.

4.1 Falla en Embrague centrífugo: Fractura de zapata y perno de la misma Figura Nº 1 Esquema de accionamiento de turbina de aspiración

En el siguiente cuadro, se observa el árbol de fallos. A través ésta herramienta, se grafican las posibles causas, que se van descartando. Se pudo determinar que la rotura del perno de la zapata (falla primaria) ocasionó a su vez la rotura de la zapata (falla secundaria) y concluir que la falla fue causada por un acordamiento inadecuado en el perno (causa física), el cual actuó como concentrador de tensiones, causando la fisura que ocasionó la fractura del perno.

Esquema del conjunto motor auxiliar- transmisión mecánica que comanda la turbina de aspiración.

El motor tiene acoplada a través de un embrague centrífugo una caja de transferencia (ejes paralelos), la cual transmite la potencia a través de un cardán a una caja escuadra (ejes perpendiculares) donde acopla una turbina

e-Tribos Marzo 2014 Página 20

Falla enembraguecentrífugo

Falla en zapatade embrague

centrífugo

Fractura deperno de zapata

de embrague

Corrosión FatigaFatiga porcorrosión

Desgaste Sobrecarga Cómopasó?

Superficial

Acordamientoinadecuado en

balona deperno

Cómopasó?

Por qué?

Vibración Impacto

Fisura Cómopasó?

Figura Nº 2 Árbol de Falla

La causa raíz es una falla de diseño en el perno. La solución encontrada e implementada fue la reparación de la zapata y la fabricación de pernos con un radio de acordamiento adecuado.

5. Beneficios de la Utilización del Análisis de Causa Raíz

Se aplicó el Análisis de Causa Raíz para la solución de los principales problemas: fallas repetitivas y problemas complejos.

Algunas de las fallas implicaron problemas de diseño, mientras que otros estaban relacionados con problemas de mala operación, es decir con la Confiabilidad humana, y por último en ciertos aspectos algunas fallas estuvieron relacionadas con la Confiabilidad del Proceso.

Mediante la aplicación del Análisis de Causa Raíz, se analiza las distintas raíces físicas, humanas y latentes, es decir se investiga sobre los distintos factores que afectan la Confiabilidad Operacional.

Causas

Problema Causa física Causa humana Causa latente Causa Raíz Soluciones Falla en embrague centrífugo

Fractura de perno No No Falla diseño

Mejora de diseño de pernos

Desgaste acelerado en turbina Abrasión Mala operación No

Incumplimiento de procedimientos

Revisión de procedimientos.

Capacitación del operador.

Desgaste acelerador en interior de tolva

Recubrimiento inadecuado

Incumplimiento de procedimientos

Falta de información por parte del fabricante

Falla de diseño

Incumplimiento de procedimientos

Revisión de procedimientos.

Capacitación del operador.

Aplicación recubrimiento adecuado

e-Tribos Marzo 2014 Página 21

A continuación se presenta la evolución de los Indicadores de Disponibilidad y Confiabilidad, medida como Tiempo Medio Entre Fallas.

Con respecto al Tiempo Medio entre Fallas, tanto se observa una tendencia creciente, el valor acumulado pasó de 33 horas en el mes 1, a 84 horas en el mes 16, lo cual representa una extensión del TMEF de 255%, al mismo tiempo que el TMEF relativo alcanzó valores de 569 horas, tras no registrarse fallas en más de 2 meses, lo cual representa importantísimo aumento de la Confiabilidad.

6. Conclusiones Al detectar una situación de baja Confiabilidad Operacional, se está frente a una situación con gran potencial de mejora.

El enfoque de la Cultura de la Confiabilidad, combinado con la aplicación del Análisis de Causa Raíz (RCA), permite encontrar la causa raíz del problema, analizando las:

� Raíces físicas, las cuales están relacionadas con la Confiabilidad y Mantenibilidad del equipo.

� Raíces humanas las cuales están relacionadas con la Confiabilidad Humana.

� Raíces latentes las cuales están relacionadas con la Confiabilidad del Proceso.

Al aplicar El Análisis de Causa Raíz se estarán analizando los distintos factores que afectan la Confiabilidad Operacional, al encontrar la causa raíz, se podrán estudiar e implementar soluciones que permitirán lograr:

� Aumentar la Confiabilidad de los equipos. � Aumentar la Seguridad de las personas e

instalaciones. � Aumentar la Disponibilidad, como consecuencia

del aumento de las dos primeras. � Aumentar la Productividad de Operaciones, al

reducir el número de interrupciones no programadas.

� Disminuir los costos de Mantenimiento, al disminuir las fallas ocasionales y repetitivas.

� Extender la vida en servicios de los componentes, al identificar causas latentes relacionadas con operación fuera de los límites de diseño, sobrecarga sostenida, etc.

Todo lo anterior demuestra que la Herramienta de Análisis de Causa Raíz, es una herramienta muy útil y poderosa en la mejora de la Confiabilidad.

Bibliografía • Administración Moderna de Mantenimiento – Lourival

Tavares • Modelos Mixtos de Confiabilidad – Luis Améndola. • ¿Qué es la Confiabilidad Operacional?, Bernardo

Duran. Revista Club de Mantenimiento, Nº 2. • RCM 2 – J.M Moubray

86,7%

0%10%20%30%40%50%60%70%80%90%

100%

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Mes

Evolución de la Disponibilidad

Disponibilidad Disp Acumulada

569

3384

0

100

200

300

400

500

600

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Hor

as

Mes

Evolución del Tiempo Medio Entre Fallas TMEF

TPF TMEF acumulado

e-Tribos Marzo 2014 Página 22

LA ASOCIACION ARGENTINA DE TRIBOLOGIA organiza las Jornadas de Tribología 2014 en los días 15 y 16 de Mayo de 2014 en Bahía Blanca. Las Jornadas se iniciaran el Jueves 15 a las 11hs y concluirán el viernes 16 a las 18 hs. Este evento tecnológico está dirigido a profesionales de empresas dado que será una serie de ponencias de especialistas en distintas ramas de la tribología con espacio para consultas y discusión. Para participar por favor comunicarse con : [email protected]

Asociación Argentina de Tribología es una entidad abierta a todos aquellos que estando relacionados con la tribología desean contactarse y compartir conocimiento y experiencias con otros expertos en el tema. Si es de tu interés unirte a la Asociación por favor envíanos tu email a [email protected] o conéctate a través de la pagina WEB www.aatribologia.org.ar en la solapa “Contacto”.

Cronograma de Actividades Jueves 15 de Mayo Viernes 16 de Mayo

11:00

Oscar Entín, OEFIS.A.: Control de Contaminantes

- Naturaleza y Fuentes de Contaminación - Niveles de contaminación: Normas ISO

4406,4407, 4405 y 16889 - Análisis de fallas: Abrasión, Fatiga,

Adherencia, Corrosión. - Medición de Eficiencia Filtrante: Eficiencia

Nominal, Absoluta, Factor Beta. - Teoría de la Filtración: Principios

Fundamentales. - Ensayos de filtros: Punto de Burbuja, Multi-

Pass test.

8:45 Apertura de Jornadas

9:00 Esteban Lantos, Lab. Dr. Lantos-Interpretación de análisis de lubricantes

9:40 Preguntas

9:55 Omar Morelli, Argentec Química-aditivos

10:35 Preguntas

10:50 Intervalo para Café 11:20 Sebastian Laino, Mar del Plata-Recuperación de cojinetes

12:00 Preguntas

13:00 Intervalo para Almuerzo 12:15 Intervalo para Almuerzo

14:30

- Ataque Químico: Contaminación por agua. Niveles aceptables. Equipos Deshidratadores.

- Circuitos y Aplicaciones. - Recomendaciones de Código ISO en

Circuitos Hidráulicos Y Lubricantes.

13:35 Alfredo Eilenberguer, Molysil Arg- Lacas Lubricantes

14:15 Preguntas

14:30 Juan Cesanelli, Shaeffler Argentina- rodamientos

15:10 Preguntas

16:00 Intervalo para Café 15:50 Intervalo para Café

16:30 - Eficiencias Filtrantes Recomendadas en

Cada Aplicación. 16:20 Rafael Camalli, Klüber Lubrication – Lubricantes especiales

17:00 Preguntas

17:15 Asamblea de la Asociación Argentina

de Tribología

17:15 José Luis Piña, Estudio Piña-transmisiones mecánicas

17:55 Preguntas

18:10 Cierre de Jornadas

Jornadas de Tribología 2014

15 y 16 de Mayo de 2014