Aseguramiento de Calidad

-

Upload

adelitza-strubinger -

Category

Documents

-

view

30 -

download

2

Transcript of Aseguramiento de Calidad

Aseguramiento de Calidad

Profesional Técnico y Profesional Técnico Bachiller en

Artes Gráficas Control de Calidad

Industria del Vestido Minero Metalurgista

Plásticos Productividad Industrial

Textil

Artes Gráficas Control de Calidad Industria del Vestido Minero Metalurgista Plásticos Productividad Industrial Textil Aseguramiento de Calidad D.R. a 2004 CONALEP. Prohibida la reproducción total o parcial de esta obra, incluida la portada, por cualquier medio sin autorización por escrito del CONALEP. Lo contrario representa un acto de piratería intelectual perseguido por la ley Penal. E‐CBNC Calle 16 de Septiembre No. 147 Nte., Col. Lázaro Cárdenas, Metepec, Edo. de Méx., CP 52148

ÍNDICE

Pág.

Capítulo 1 Inspección y Muestreo de la Materia Prima y Productos 4

Importancia del control de calidad 5 Especificaciones 9 Características de calidad 11 Presentación para realizar inspección 23 Inspección de materia prima y productos 26 Muestreo 28 Tablas de muestreo estadístico 33

Prácticas y Listas de Cotejo 42

Capítulo 2 Pruebas de Laboratorio 52 Tipos de pruebas físicas 53 Tipos de pruebas químicas 57 Registros de laboratorios 60 Reactivos 61 Instalaciones 62 Acreditación de laboratorios 64

Prácticas y Listas de Cotejo 66

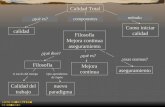

Capítulo 3 Sistema de Calidad ISO‐9000 74 Aseguramiento de calidad 76 Sistema de calidad 83 Fases de planeación 86 Documentos del sistema 91 ISO/FDIS 9000‐2000 96 Mantenimiento del sistema de calidad 103

Prácticas y Listas de Cotejo 106 Autoevaluación de Conocimientos 131 Respuestas de la Autoevaluación de Conocimientos 131 Glosario 133 Referencias Documentales 134

4

INSPECCIÓN Y MUESTREO DE LA MATERIA PRIMA Y PRODUCTOS

El alumno realizará la inspección y muestreo a las materias primas y productos de acuerdo con especificaciones, para ser cumplir con los requisitos de calidad.

5

Sumario Importancia del control de calidad Especificaciones Características de calidad Presentación para realizar inspección Inspección de materia prima y productos Muestreo Tablas de muestreo estadístico

RESULTADOS DE APRENDIZAJE Aplicar los conceptos básicos sobre la inspección de la materia prima y materiales de acuerdo con sus características.

Importancia del Control de Calidad El término calidad se ha convertido en una de las palabras clave de nuestra sociedad, alcanzando tal grado de relevancia que iguala e incluso supera en ocasiones al factor precio, en cuanto a la importancia otorgada por el posible comprador de un producto o servicio. Las necesidades de quienes compran los productos o servicios no son estáticas, sino que evolucionan de forma continua. Esto supone la permanente adaptación de todos los procesos productivos y comerciales a dichas necesidades, para contar con la fidelidad del cliente. Controlar la calidad no quiere decir simplemente estudiar estadística o preparar gráficos de control. Los fines del control de calidad debe ser: primero, fortalecer la economía de un país capacitándolo para exportar grandes cantidades de productos de alta calidad y a un precio razonable; segundo, asegurar un crecimiento económico firme para el futuro establecido y exportando activamente la tecnología industrial.

Los fines últimos del control de calidad deben ser: permitir que las empresas compartan sus beneficios sensata y equitativamente entre los consumidores, los empleados y los accionistas, a elevar el nivel de vida del país, y hacer que la vida sea mejor para todo el mundo en general. Para que comprendas el concepto de control de calidad es conveniente que primero comprendas otros conceptos que se relacionan con la calidad. La gestión de la calidad es el conjunto de actividades llevadas a cabo por la empresa para obtener beneficios mediante la utilización de la calidad como herramienta estratégica. El control de la calidad se posesiona como una estrategia para asegurar el mejoramiento continuo de la calidad. Es un programa para asegurar la continua satisfacción de los clientes externos e internos mediante el desarrollo permanente de la calidad del producto y sus servicios. Es un concepto que involucra la orientación de la organización a la calidad manifestada en sus productos, servicios, desarrollo de su personal y contribución al bienestar general. El mejoramiento continuo es una herramienta que en la actualidad es fundamental para todas las empresas porque les permite renovar los procesos administrativos que ellos realizan, lo cual hace que las empresas estén en constante actualización; además, permite que las organizaciones sean más eficientes y competitivas, fortalezas que le ayudarán a permanecer en el mercado. Para la aplicación del mejoramiento es necesario que en la organización exista una buena

6

comunicación entre todos los órganos que la conforman, y también los empleados deben estar bien compenetrados con la organización, porque ellos pueden ofrecer mucha información valiosa para llevar a cabo de forma óptima el proceso de mejoramiento continuo. La definición de una estrategia asegura que la organización está haciendo las cosas que debe hacer para lograr sus objetivos. La definición de su sistema de calidad determina si está haciendo estas cosas correctamente. La calidad de los procesos se mide por el grado de adecuación de estos a lograr la satisfacción de sus clientes (internos o externos). El control de calidad es el proceso de alcanzar los objetivos de calidad durante las operaciones. Para el efecto, se deberán desarrollar los siguientes pasos: 1. Elegir qué controlar 2. Determinar las unidades de medición 3. Establecer el sistema de medición 4. Establecer los estándares de performance 5. Medir la performance actual 6. Interpretar la diferencia entre lo real y el estándar Definición Según J.M. Juran el control se refiere al proceso que se emplea con el fin de cumplir con los estándares, observar el desempeño real, compararlo con algún estándar y después tomar medidas si el desempeño observado es significativamente diferente del estándar. El proceso de control tiene la naturaleza de un ciclo de retroalimentación (Ver Figura No. 1)

Figura 1 Ciclo de retroalimentación

El control incluye la siguiente secuencia universal de etapas. 1. Seleccionar el sujeto de control 2. Elegir una unidad de medida 3. Establecer una meta para el sujeto de control 4. Crear un sensor que pueda medir el sujeto de

control en términos de la unidad de medida 5. Medir el desempeño 6. Interpretar la diferencia entre el desempeño

real y la meta 7. Tomar medidas (si es necesario) sobre la

diferencia Estas etapas se aplican al control de costos, control de inventario y control de calidad. La medición es básica para los tres procesos de calidad: proporciona retroalimentación al control de calidad sobre las adversidades y problemas, para la planeación de la calidad, cuantifica las necesidades del cliente y las capacidades del producto y de los procesos para el mejoramiento de la calidad, apoya en el diagnóstico de las causas. El control de calidad involucra técnicas y actividades de carácter operacional tanto para supervisar como eliminar las causas de funcionamiento no satisfactorio en todas las

7

fases del ciclo de calidad a fin de alcanzar la efectividad económica. El control de calidad consiste en el desarrollo, diseño, producción, comercialización y prestación de servicio de productos y servicios con una eficacia de los costos y una utilidad óptima, y que los clientes comprarán con satisfacción. Para alcanzar estos fines, todas las partes de una empresa (alta dirección, oficina central, fábricas y departamentos individuales tales como producción, diseño, técnico, investigación, planificación, investigación de mercado, administración, contabilidad, materiales, almacenes, ventas, servicio, personal, relaciones laborales y asuntos generales) tienen que trabajar juntos. Todos los departamentos de la empresa tienen que empeñarse en crear sistemas que faciliten la cooperación, en preparar y poner en práctica fielmente las normas internas. Ya que el verdadero control de calidad sólo debe alcanzarse organizando todos los puntos fuertes de una empresa. Muestreo

Es la actividad por la cual se toman ciertas muestras de una población de elementos de los cuales se van a tomar ciertos criterios de decisión. El muestreo es importante porque a través de él se pueden hacer análisis de situaciones de una empresa o de algún campo de la sociedad.

Terminología básica para el muestreo: Los términos frecuentemente usados en inferencia estadística son:

Estadístico: es una medida usada para describir alguna característica de una muestra, como una

media aritmética, una mediana o una desviación estándar de una muestra.

Parámetro: es una medida usada para describir alguna característica de una población, como una media aritmética, una mediana o una desviación estándar de una población. Cuando estos términos son usados, por ejemplo, el proceso de estimación en inferencia estadística puede ser descrito como el proceso de estimar un parámetro a partir del estadístico correspondiente, tal como usar una media muestral (un estadístico para estimar la media de la población: un parámetro). Inspección Dentro del proceso de producción es una de las actividades o funciones esenciales para que el bien o producto sea el requerido, o conforme a los parámetros de calidad. Con la inspección se determina, en cada fase del proceso de producción, si el producto en proceso o terminado cumple con las características estipuladas o deseadas, si la materia prima o insumos cumplen con los requerimientos para que el producto sea el adecuado y, pensando en el proceso de producción, si éste se está realizando de manera adecuada. La inspección intervine en la recepción de todas las materias primas, insumos, los elementos manufacturados o semimanufacturados que habrán de emplearse para la fabricación comprobando que se cumplan o se ajusten a las medidas y condiciones del pedido como cantidad, presentación, pero sobre todo en relación a los parámetros de calidad establecidos y necesarios para que el producto final cumpla con los propios parámetros de calidad. En el

8

mismo sentido, se inspecciona en cada una de las fases del proceso de producción, como en el mecanizado o montaje para hacer constatar que se ha efectuado de acuerdo con el diseño y las especificaciones del proceso. Por último, cuando el producto ha sido terminado y está listo para su entrega al cliente, la inspección se realiza para certificar que las normas y requisitos de calidad se han cumplido. La inspección también se hace para comprobar que todas las herramientas y equipos que llegan a la fábrica se ajusten a las condiciones del pedido y a la oferta del proveedor. También se inspeccionan los instrumentos de medición, como herramientas e instrumentos calibradores y de control para certificar que la inspección se realiza de manera adecuada. Tipos de inspección: el control de los materiales que entran al proceso de producción se lleva a cabo mediante diversos tipos de inspección: Inspección de aceptación: su propósito es tomar la decisión de aceptar o rechazar un grupo de artículos, que formalmente se denomina lote, con base en las características específicas de calidad. Los procedimientos de inspección más comunes son: Inspección al 100% es esencialmente un método de selección, y en forma teórica, elimina todos los artículos con defectos de un lote. Sin embargo resulta muy costoso y es impráctico cuando el tamaño del lote es muy grande o las pruebas son destructivas. La inspección al 100% puede incluso dar resultados falsos y contraproducentes, debido a la monotonía y repetición relacionadas con la tarea de inspección, llegan a aburrir y fastidiar al

inspector. Hay casos en que la inspección al 100% es necesaria, cuando se trata de productos o insumos con requisitos críticos de seguridad o los que tengan altos costos de falla. Por muestreo: se basa en tomar una muestra una parte representativa del lote al azar, determinada estadísticamente, usando una regla de decisión para determinar la aceptación o rechazo de los artículos, con base en el número de elementos defectuosos. Es el único método posible para probar la calidad cuando se realizan pruebas destructivas o cuando no es viable la inspección al 100% por ser alto su costo en tiempo, dinero y esfuerzo Reinspección: es importante señalar que la reinspección se realiza cuando en un proceso de producción se hizo alguna mejora o se corrigió un proceso ya establecido donde se verifica si el fallo o defecto se llevó a cabo. Puntos de inspección: La inspección se practica para descubrir si los productos que están siendo hechos se conforman a determinados estándares o especificaciones. Implica una revisión periódica y medición antes, durante y después del proceso de producción por lo que a continuación detallaremos los puntos importantes de inspección y control de calidad. Recepción: se lleva acabo para asegurarse de que se compran los materiales conformes con las especificaciones, y para evitar que materiales no conformes entren en el proceso. Sin embargo, es difícil comprar económicamente materiales conformes tan sólo haciendo uso de este tipo de inspección, y los contratos de compra deben ser relacionados, y los proveedores, cuidadosamente seleccionados, o

9

se deben elegir métodos de inspección que estimulen a los proveedores a poner en práctica la garantía de calidad y el control de calidad. El enfoque más eficaz consiste en hacer hincapié en el control de calidad del proveedor. Con frecuencia se usa el muestreo de aceptación para este tipo de inspección. Además de la cantidad y la calidad, es importante revisar las materias primas de entrada para determinar si fueron dañadas por el embarque. Deben presentarse reclamaciones para rebajas con el portador o el proveedor inmediatamente después que se reciban los materiales. Proceso: permite decidir si un producto o lote puede pasar del proceso anterior o al siguiente. La inspección de proceso debe hacerse cuando las materia primas entran al proceso de producción. En muchos casos, es adecuada la inspección que hace el operador de la máquina. El operador debe hacer la revisión para ver que la materia prima sea de la calidad apropiada, que no esté deteriorada o que no se haya dañado durante su permanencia en el en el inventario de materias primas, retener el producto hasta que hayan sido terminada la inspección y pruebas requeridas o se hayan recibido y verificado los informes necesarios, excepto cuando el producto sea liberado con procedimientos de recuperación. Este tipo de inspección debe practicarse antes de procesos irreversibles. Inspección final: es para decidir si se debe aceptar o rechazar un producto terminado. La inspección de los productos terminados es la

última oportunidad que se tiene para localizar defectos antes de lanzarlos al mercado o entregarlos. Después del ensamble final, se pueden medir u observar primero ciertas propiedades funcionales del producto. Para ello debes considerar: – Si el producto terminado cumple con los

requerimientos especificados – Todas las pruebas y ensayos se han realizado

satisfactoriamente – Si el producto no se despacha hasta que se

realizan todas las pruebas Actividad Exponer las teorías de calidad de Juran y Deming explicando orígenes, conceptos y aplicación en la industria Discutir grupalmente las aportaciones al control de calidad de las teorías de calidad de Juran y Deming

Especificaciones En la mayoría de los procesos de producción se desea comparar un producto con un conjunto de especificaciones. Estas especificaciones denominadas generalmente límites de tolerancia, están determinadas por el diseñador o por el cliente. Algunas veces un producto se fabrica sin especificaciones previas, entonces se habla de límites de tolerancia "naturales" para el proceso.

10

En cualquier caso los límites de tolerancia son sencillamente un conjunto de límites entre los cuales puede esperarse encontrar cualquier proporción dada. Las razones principales para inspeccionar y medir son permitir a los productores de bienes y servicios analizar y retroalimentar la calidad del producto para permitir que se hagan correcciones a corto plazo, y mejoras a largo plazo. Por ejemplo, podríamos inspeccionar las materias primas que entran y medir las características importantes de la calidad para determinar si cumplen con las especificaciones de compra; inspeccionar el trabajo en proceso para determinar si han entrado causas asignables de variación al proceso de producción; e inspeccionar los artículos terminados antes de su embarque, para evitar costos externos de falla. Las especificaciones son los requisitos que deben cumplir los materiales y los productos obtenidos, por ejemplo: Especificaciones de las materias primas: – Denominación y código de referencia – Proveedores aprobados – Normas de muestreo y ensayo – Condiciones almacenamiento – Periodo máximo de almacenamiento

Especificaciones del producto terminado:

– Denominación y código de referencia – Fórmula – Descripción de la forma y envase – Instrucciones de muestreo y ensayo – Requisitos cualitativos y cuantitativos y

límites de aceptación

– Condiciones almacenamiento – Periodo de caducidad

La especificación indica cómo uno quiere el producto. Cada variable que tenga que ver con la calidad del producto tendrá que tener su correspondiente especificación. Por ejemplo, el largo de un tornillo, el contenido en gramos de un recipiente que contiene un alimento, etc. Ahora bien, tenemos que tener muy claro que las especificaciones tienen que ver con el producto, con su funcionalidad, su estética, y todo lo que hace a la calidad de dicho producto. Además, se establecen los límites de tolerancia para dichas especificaciones, dentro de las cuales, el producto se considera Bueno, y se sobreentiende que si se excede dichos límites el producto será defectuoso. La base para la inspección reside en las especificaciones de producto que se establecieron durante el diseño del mismo. La descripción de esas especificaciones se ayuda, con frecuencia, mediante dibujos de ingeniería. Se emplean varios tipos de dibujos, dos de los más importantes son el de despiece y el detallado. Un dibujo de despiece es una vista de las partes que componen el producto, y su relación entre sí, con frecuencia, acompañado de a un dibujo de despiece una lista de partes. Las listas de partes incluyen elementos de información como número de parte, nombre, si es fabricada o comprada, y un número de dibujo detallado de ingeniería. Además, puede tener información de dimensiones, especificaciones de materiales y otros datos de manufactura.

11

Cualitativas El producto tiene sus dimensiones y características para su elaboración como peso, volumen, etc. La planificación del trabajo de producción es una de las principales actividades de un taller industrial, que afecta a todas las tareas y órdenes que se acometen en él. Puesto que cada orden difiere del resto en su diseño. Cada una de ellas requiere su propia especificación de producto, que debe comprender con detalle los materiales, la formulación, los componentes, las propiedades del producto final, los requerimientos de calidad y fiabilidad y el resto de características de cada orden de trabajo. Con frecuencia, es posible simplificar este proceso; por ejemplo, en los casos en que una única especificación puede detallar las características de una familia de componentes muy similares entre sí, que se diferencian sólo en detalles de color, tamaño, etc. Cuantitativas Tienen diferentes cantidades de fabricación por lo cual es necesario determinar la producción o simplemente la calidad del producto. Puesto que en el proceso de fabricación que debe seguir cada orden de trabajo es diferente, cada una reclama también su propio plan de fabricación para comunicar a producción e inspección los detalles necesarios sobre la incorporación de materiales, la secuencia de operaciones, los puntos de inspección y toma de muestras para laboratorio, las herramientas

especiales y particulares a emplear, las características de ajustes específicas de cada proceso, las restricciones, condiciones obligatorias del proceso de producción de cada orden y demás características. De material Son aquellas especificaciones referidas a los materiales para la fabricación del producto como la forma de tratarlos, donde se pueden guardar, cuanto pesan, etc. No parece existir un término genérico que represente, para una orden de trabajo concreta, todos los detalles necesarios del producto y del proceso de producción. La expresión documentación de trabajo es muy cercana

Actividad Seleccionar productos que se encuentren en el entorno y evaluar sus características cualitativas y cuantitativas que les confieren calidad. RESULTADOS DE APRENDIZAJE Identificar las materias primas y sus características que se inspeccionan, así como clasificación de sus defectos.

Características de Calidad Una vez que las instalaciones, máquinas, energía, dinero, materiales y mano de obra se han combinado en el proceso de transformación, el resultado son productos y servicios. La inspección se practica para descubrir si los productos que están siendo hechos se conforman a determinados estándares ó especificaciones. Implica la revisión periódica y

12

medición antes, durante y después del proceso de producción. Sin embargo, la inspección es parte de un concepto más amplio: el control de calidad. El objetivo del control de calidad es asegurar a la administración y a los consumidores que determinados productos están deseados, fabricados y vendidos para cubrir ciertas necesidades. Debido a esto, el control de calidad efectivo requiere la integración de la información para propósitos de planeación y control, a partir de los departamentos de mercadotecnia, ingeniería y producción. Existen muchas razones para que las compañías cuenten con programas de inspección y control de calidad; las principales razones son:

– La de mantener ciertos estándares en la producción de artículos.

– Cumplir con las especificaciones del cliente. Si un cliente pide toldos para ventana de un metro de ancho y se le proporciona toldos de medio metro, el cliente no quedará satisfecho. Puede rechazar el producto y cancelar el pedido, o puede exigir que los productos sean rechazados y se produzcan unos nuevos según su pedido original. Si el fabricante acepta pedidos con determinadas especificaciones, está obligado a cumplirlas.

– Encontrar productos defectuosos que puedan volverse a elaborar.

Para proporcionar información relativa a la efectividad de trabajadores individuales en departamentos individuales se requiere información usada para juzgar a un empleado en particular es la calidad de su trabajo. Por estos

motivos las características de calidad se expresan en términos de: – Confiabilidad, el grado en que se espera

que el producto desempeñe su función sin fallas.

– Exactitud, el margen con el que el producto cumple con las especificaciones del cliente o usuario.

– Eficiencia, la cantidad de recursos necesarios para que el producto realice su función.

– Flexibilidad, es el parámetro del esfuerzo o trabajo necesario para adaptar al producto a otra función.

– Integridad, el grado de protección ante errores de operación por parte del usuario.

Con estas características, el cliente expresa sus requerimientos de calidad, los cuales son traducidos a las especificaciones técnicas del producto, es decir los parámetros y propiedades físicas, químicas, microbiológicas y sensoriales que presentará el producto terminado y, en su caso, el material que es insumo de otro proceso de producción. Físicas Las propiedades físicas de cada material lo caracterizan y diferencian de las demás sustancias pues no existen dos materiales con las mismas características. Las propiedades físicas más importantes para nuestro caso de estudio, la inspección de materia prima para el control de la calidad son: las dimensiones (largo, ancho y altura), el peso, densidad, calor específico, dureza, solubilidad (en agua u otro solvente), punto de fusión y ebullición, conductividad eléctrica, etc. También dentro de la gama de propiedades físicas de los materiales se incluyen

13

las propiedades sensoriales como son: color, brillo, olor, sabor, suavidad o aspereza, etc. que son percibidas a través de nuestros sentidos. Las especificaciones de ingeniería son el valor nominal u objetivo, y las tolerancias dentro del diseño del producto. Las especificaciones nominales, a las que a veces se llama parámetros del producto, determinan la capacidad funcional y las características de funcionalidad del producto, las tolerancias especifican la precisión necesaria para alcanzar la funcionalidad deseada. Con frecuencia, al diseño preeliminar sigue la prueba de prototipos. Se fabrica un modelo o prototipo para probar las propiedades físicas o el comportamiento del producto bajo condiciones reales de funcionamiento. Esas pruebas podrían ser de funcionamiento, resistencia, ambientales, de desgaste y otras de confiabilidad. La prueba de un vehículo en carretera, o el uso de un equipo de consumidores para probar un nuevo alimento son ejemplos de pruebas físicas. Esta prueba es importante para descubrir cualquier problema y corregirlo, antes de la producción en gran escala. Químicas Las propiedades químicas describen la capacidad de transformación de una sustancia en otra, de los elementos o compuestos que la constituyen y del grado de pureza por un lado, y de la presencia de impurezas o contaminantes presentes en el material por otro lado. Junto con las propiedades químicas de una sustancia, si esta es de origen orgánico, se comprenden

también las características microbiológicas del material en cuanto a la presencia de microorganismos tales como bacterias y hongos. La química analítica se relaciona con la determinación cualitativa de los elementos y moléculas de un tipo especial de materia, o con la medición cualitativa de la distribución fraccionada de esos elementos y moléculas. Es una disciplina muy extensa, esencial para muchas industrias, en particular para aquellas que se relacionan con el procesamiento y fabricación de gasolina, productos químicos, semiconductores, metales, plásticos, productos farmacéuticos, cerámica, papel, textiles, y productos de vidrio. También es fundamental para el control ambiental y la calificación de productos. El análisis químico determina cuales procedimientos deben utilizarse en un problema determinado o si se requiere estructurar nuevos métodos. Incluiré los métodos analíticos más comunes en la tabla siguiente. Para describir los procedimientos específicos en un problema analítico determinado, es importante considerar primero las siguientes interrogantes con el objeto de determinar los de la muestra y la adecuación de los métodos de que se dispone:

– ¿Cómo debe hacerse el muestreo de materiales para asegurar que el análisis sea verdaderamente representativo?

– ¿Cuál es el estado físico de la sustancia? – ¿Es sólido, líquido o gas? – ¿Esta formado el material por más de una

fase distinta de acuerdo a sus propiedades físicas o químicas?

14

– ¿Será necesario una separación antes del análisis?

– ¿Qué tamaño de la muestra será conveniente para los diversos métodos que se consideren?

– ¿Qué grado de precisión es necesario y cuál es posible obtener?

– ¿Es el material orgánico o inorgánico? – ¿Es cristalino o amorfo? – ¿Se necesita análisis de elementos o

moléculas? – ¿Tiene que ser la determinación no

destructiva o puede consumirse la muestra? Y,

– ¿Es necesario un análisis global representativo o se limita la región de interés a un área discreta como puede ser una película superficial o un precipitado interno fino?

En la siguiente tabla se muestra y se compara las técnicas del análisis químico de mayor uso.

15

Método Aplicaciones principales

Fenómeno molecular

Ventajas en el análisis cuantitativo

Ventajas en análisis

cuantitativo

Muestra promedio requerida para

análisis cualitativos

Limitaciones del método

Limitaciones de la muestra

Espectroscopia infrarroja

Determinación de la estructura e identidad de compuestos orgánicos e inorgánicos; análisis cuantitativo general

Excitación de vibraciones moleculares por absorción de luz

Identificación de grupos funcionales, el archivo más amplio de espectros de referencia disponible; virtualmente sin limitaciones en las muestras; detección de impurezas

De aplicación muy amplia

3 mg Sensibilidad del medio no hay información respecto al tamaño de la molécula

Evitar soluciones acuosas.

Espectroscopia Raman

Determinación de la estructura e identidad de los compuestos orgánicos; simetría de los grupos moleculares en estado sólido.

Excitación de vibraciones moleculares por dispersión de luz

Identificación de grupos funcionales (casi siempre distintos a los que se identifican por ir) en soluciones acuosas

(Aplicaciones especiales)

0.01 mg Baja sensibilidad; sin información directa respecto al tamaño de la molécula

La muestra no debe fluorecer; evitar materiales turbios; algunas restricciones sobre materiales de color

Espectrometría de masas

Determinación de la estructura e identidad de los compuestos orgánicos; análisis de trazas volátiles en no volátiles

Ionización de la molécula y descomposición de la molécula en iones.

Pesos moleculares precisos (Ion molecular); masa de partes integrales de la molécula (Iones fragmentarios); muy alta sensibilidad; detección de impurezas.

Alta sensibilidad; gran aplicación a los materiales volátiles

0.1 mg No detecta grupos funcionales directamente, es comparativo lento.

Presión ≥0.133 Pa (10‐3) torr) a la temperatura de entrada de la muestra, a menos que se disponga de técnicas especiales de ionización

Espectrofotometría y colorimetría ultravioleta y visible

Análisis cuantitativo, especiales como métodos terminales en procedimientos de análisis químicos.

Excitación de electrones débilmente enlazados

Aplicaciones especiales Alta precisión alta sensibilidad; sencillez

0.01 mg Baja especificidad; poca información acerca de la estructura molecular.

Soluble en disolvente transparente al uv(amplia diversidad de selecciones)

16

El análisis de una muestra completamente desconocida requiere un mayor trabajo en comparación con otra en que se tenga información disponible como base. Si se necesita un análisis general de estudio, existen varias técnicas como la espectroscopia de masas con emisores de chispas, la emisión óptica o la fluorescencia de rayos X que son relativamente rápidos y proporcionan una información semicuantitativa para ciertos elementos en un periodo de tiempo que varía desde unos minutos hasta varias horas. Otros métodos que se requieren para una mayor precisión en el análisis cuantitativo incluyen diversas técnicas químicas tradicionales por vía humedad que con frecuencia emplean procedimientos totalmente distintos para cada elemento y que pueden consumir muchas horas. En los casos donde se necesitan concentraciones elementales sumamente bajas, se emplean métodos distintos y deben tenerse precauciones especiales para evitar los efectos de la interferencia. Por ejemplo, una técnica instrumental como la absorción atómica, conocida por su sensibilidad, lleva consigo el uso de tubos especiales como fuentes de emisión óptica para cada elemento que se examine. Sensoriales Son las cualidades que percibimos a través de nuestros sentidos como el color, textura (rugosidad o suavidad) el aroma y sabor, etc. Muchos métodos de inspección y laboratorio se realizan a través de pruebas sensoriales, por ejemplo basta la apreciación y opinión de un experto en la industria alimenticia para determinar la calidad de un producto, como el vino o el café, o de la materia prima. Aún así

ahora hay instrumentos y medidas que facilitan la inspección de materiales tales como escalas de color, rugosímetros, densímetros, decibelímetro (medidor del nivel de ruido) etc. Un ejemplo de características sensoriales es la degustación. La caracterización por degustación se relaciona con las similitudes en la percepción humana del gusto el uso de métodos que se diseñan para promediar las diferencias. Un grupo de personas prueba o huele el mismo material y reporta las percepciones de acuerdo con lineamientos previamente explicados. Las similitudes pueden aislarse por medio del uso de métodos estadísticos adecuados, si las hay, entre las percepciones de las personas que se le hace la prueba. Este análisis sensorial requiere de mucho tiempo de diseño, ejecución y análisis y por la tanto, es costoso. Por consiguiente, los fabricantes que se interesan en el sabor, se motivan para encontrar procedimientos instrumentales menos costosos para predecir la percepción humana del gusto. Sin embargo, tales métodos son indirectos y su exactitud solamente puede determinarse por medio de un análisis sensorial directo. El gusto es la percepción combinada de tres componentes; olor, sabor y textura. El olor es el resultado de la interacción de estímulos con receptores especializados dentro de la nariz y el sabor se produce como resultado de las interacciones entre los estímulos y los órganos receptores de la lengua. Sin embargo no existen órganos particulares identificables que estén implicados con la percepción de la textura. De manera que la sensación de textura de un alimento, incluye todas las percepciones de

17

degustación detectadas en la boca y que no se deben al olor ni al sabor como por ejemplo saborizantes y especias. La percepción sensorial es tanto cualitativa como cuantitativa, lo dulce, lo amargo, lo salado, lo frutal, etc. Son cualidades de degustación bastante diferentes, producidas cada una de ellas por compuestos químicos distintos y la intensidad de una cualidad sensorial particular se determina por la cantidad de estímulo que se encuentre presente. Lo salado de una solución de cloruro de sodio se vuelve más intenso si se añade más sal, pero su cualidad no cambia. Sin embargo, si se substituye cloruro de sodio por ácido clorhídrico, entonces la calidad de degustación cambia de salado a agrio. Por esta razón, la calidad es sustantiva, mientras que la cantidad, intensidad o magnitud es aditiva. Un análisis sensorial descriptivo se les pide a las personas que lo asocien a un número o nombre con sus percepciones sensoriales. Al grupo del cual se seleccionan estos nombres o números, se les denomina escala (nominal, ordinal por intervalos y por razones), cada una de ellas con diferentes propiedades y valores estadísticos permisibles. Siempre se usa una escala nominal para determinar la cualidad o cualidades de una degustación. Consiste en un arreglo ordenado de nombres que a la gente se le pide que asocie con sus percepciones de una cualidad de degustación, por ejemplo, dulce, floral, tostado, etc. La medición de la intensidad de la degustación, a diferencia de la evaluación de calidad, requiere de una escala ordenada, la más simple de las cuales es una escala ordinal. Un ejemplo de escala ordinal con tres puntos

consiste de la palabra débil, moderada y fuerte o los números 1, 2 y 3. El análisis sensorial discriminador se utiliza para determinar si puede detectarse o no una diferencia cualitativa o cuantitativa (o ambas) en la degustación de dos o más muestras. No se revela la magnitud de la diferencia ni la naturaleza de las muestras; con el análisis discriminador simplemente se detectan las diferencias. Al tipo más popular de análisis discriminador se le denomina la prueba del triángulo. En esta prueba se les pide al conjunto de personas que identifiquen la muestra non en un grupo de tres muestras, dos de las cuales son la misma. Este procedimiento se utiliza cuando el fabricante quiere sustituir un componente de un producto alimenticio con otro más seguro o menos costoso sin tener que cambiar el gusto en ningún sentido. Microbiológicas Son pruebas para la detección de la contaminación presente en líneas de producción, materia prima, producto terminado y medio ambiente. Cada proceso y cada material deberán ser analizados antes de empezar la producción. Para la etapa de pruebas de un producto se evalúa: – Un diagnóstico de aquellos grupos de

microorganismos, que por sus características, deban ser considerados en la evaluación.

– Desarrollo y establecimiento de técnicas microbiológicas acordes con las necesidades y posibilidades económicas.

18

– Desarrollo de estudios enfocados sobre los factores ambientales, que determinan resistencia e incidencia de los diferentes microorganismos

Se evalúan las características nutricionales, organolépticas y comerciales de los alimentos, que resultan decisivas en el momento de compra, porque definen si el producto o servicio es satisfactorio para el consumidor. Las exigencias de la mayoría de los mercados superan en mucho las condiciones básicos de inocuidad, sanidad y genuinidad, que se establecen en las normas internacionales, extendiéndose sobre aspectos que responden a distintos principios y condiciones socioculturales, o, como se dice en la jerga del marketing, las empresas dejarán de producir bienes para pasar a producir valores. La calidad comercial, que excede el ámbito de las obligaciones, y comprende características que diferencian a un producto de otros semejantes. Esta diferenciación le otorga al artículo el valor agregado que conlleva la satisfacción de las expectativas del consumidor, y que se relacionan con su cultura, su poder adquisitivo y otros factores nada fáciles de codificar. Estas características comprenden, entre otras, el tamaño, textura, color, aroma, sabor, presentación, etc. En otras casos por cuestiones de gustos, modas o respondiendo a exigencias del mercado, los productos, sin perder su identidad, pueden presentarse en forma diferente a otros de la misma gama o tipo (bajo en colesterol, sin aditivos, etc.) o diferenciarse a través de los sistemas productivos (orgánicos o ecológicos) que los originan.

El laboratorio clínico de microbiología moderno, requiere para su correcto funcionamiento de un adecuado y constante control de calidad sobre todas las etapas en el recibo, manejo y reporte de especimenes clínicos. En general este control debe identificar, monitorear, evaluar y aprobar metodologías relativas al cuidado del paciente. En este contexto el control de calidad en microbiología clínica envuelve el monitoreo de los medios de cultivos, reactivos, instrumentos, procedimientos y el personal, para asegurar una adecuada práctica en el aislamiento, identificación y caracterización de agentes etiológicos y su correspondiente prueba de susceptibilidad como una guía de la terapia. Un programa de control de calidad debe incluir además un Manual de Procedimientos, validación de metodologías y equipos, el desarrollo de ciclos de educación continuada, elementos de bioseguridad y una supervisión sobre los reportes generados. En éste sentido se hace énfasis en la correcta valoración de las pruebas de laboratorio, los agentes causales de enfermedades, el conocimiento de la flora normal, la taxonomía bacteriana y la interpretación correcta de las pruebas de susceptibilidad a los antibióticos. El aseguramiento de la calidad es un concepto un tanto más difícil de cuantificar que el control de calidad, ya que su foco es el impacto de las pruebas de laboratorio en el cuidado del paciente. Este control nos indica que tan bueno es nuestro trabajo y establece mecanismos para asegurar la generación de información de utilidad clínica rápida y segura. Este concepto incluye

19

entrenamiento y calificación del personal, evaluación de los reportes, rapidez y seguridad diagnóstica, certificación de los laboratorios, controles externos, etc. El control de calidad y el aseguramiento de la calidad son similares en sus propósitos, aunque su significado y su manera de funcionar sean diferentes; sin embargo, ambos conceptos deben desarrollarse interactivamente durante un programa de control de calidad. El control de calidad en el laboratorio tiene como objetivo que el producto final del trabajo tenga un grado aceptable de seguridad, de conformidad con los límites establecidos. Debido a que la mayoría de los resultados en microbiología son producto de interpretaciones y evaluación de reacciones bioquímicas de seres vivos, donde la capacidad y experiencia del evaluador tienen un gran valor, los cálculos de coeficientes de variación y desviaciones estándares que son parte de funciones analíticas, tienen poca aplicación en el laboratorio de microbiología. Es por ello que algunos expertos consideran que el control de calidad en microbiología es mas un arte que una ciencia. Un programa de control de calidad debe contar con los siguientes elementos mínimos: – Las pruebas y los procedimientos – Verificación y validación del test – Manual de procedimientos – Mantenimiento de reportes y libros de

registros – Evaluación del personal – Controles externos

El programa evalúa y documenta el desempeño de todos los aspectos de un procedimiento. Esto

incluye la calidad del espécimen, la eficiencia de los reactivos, medios e instrumentos y verifica los resultados del test por errores. El manual de procedimientos del laboratorio de microbiología, debe contener todos los aspectos relevantes en la operación del laboratorio y la generación de reportes que tienen que ver con la salud de los pacientes. El factor más importante en la generación de reportes microbiológicos de calidad corresponde al personal. El personal del laboratorio de microbiología debe ser escogido en base a sus cualidades académicas y personales. Debe poseer habilidad para ejecutar pruebas complejas, la mayoría de las veces manuales, interés en mantenerse al día en las ejecutorias y taxonomía bacteriana, excelente concepto de protección de grupo y de bioseguridad en general. El control de calidad en resumen, es un elemento vital en el laboratorio, ya que ayuda en la confiabilidad de las pruebas, su reproducibilidad, asegura la calidad de los materiales, reactivos y equipos empleados, mejora la auto confianza del personal, detecta fallas que pueden reflejarse en el informe de resultados y en general provee un entorno de excelencia en todos los aspectos del trabajo. Conociendo los elementos básicos que debe poseer un programa de control de calidad moderno, los albores de un nuevo milenio nos obligan a la confección de un Manual que pueda ser una guía para el personal dedicado a la microbiología clínica en el país, una disciplina de las Ciencias del Laboratorio en constante evolución que marcha a la par del progreso de la medicina moderna.

20

En atención a los inminentes cambios globales que traerán los años futuros, presentamos a la consideración de todos los colegas el siguiente Manual de Control de Calidad en Microbiología, el cual esperamos llene las expectativas y necesidades en nuestros laboratorios. Tipos de defectos Un defecto es cualquier falta de satisfacción de los requerimientos del uso que se pretende como un tamaño mayor, un tiempo entre descomposturas corto, o una factura ilegible. También se pueden dar otros nombres aun defecto, por ejemplo, error, discrepancia, no conformidad. Defectos críticos: Un defecto crítico es aquel que el juicio y la experiencia indica que, con seguridad, provocará condiciones inseguras o peligrosas a individuos que usen, den servicio o dependan del producto, y que evitará que funcione adecuadamente. Definiremos como defectos críticos aquellos que pueden considerarse comprendidos en los cuatro apartados siguientes: – Los que se pueden ocasionar o producir

condiciones de peligro para los individuos que utilizan o mantienen el producto.

– Los que afectan a las características, a las cualidades, o al rendimiento del producto.

– Los que afectan de un modo apreciable al costo de la unidad terminada; este hecho podrá producirse cuando, aun descubriendo el defecto al principio del proceso de fabricación, su eliminación de origen a gastos importantes, o exija fabricar nuevamente las piezas cuyo costo

influya de un modo importante en el producto.

– Los que afectan a la seguridad funcional del producto.

Defectos mayores: Son aquellos que no son críticos, pero que es probable que ocasionen la falla, o que reduzca materialmente la facilidad de uso de la unidad para su objeto previsto. Pueden afectar a las cualidades y rendimientos del producto en un volumen que no permita clasificarlos como críticos, bien porque la influencia sea poco apreciable o porque el porcentaje de unidades terminadas en que pueden producirse no se considere que afecta a la calidad que se solicite del producto. Por ejemplo: si un defecto determinado puede influir en que la velocidad de un automóvil, que ha de fabricarse, no llegue a la exigida, en ciertas condiciones de 80 Km/hora, pero hay la seguridad de que no bajará a 75, o se estima que sólo bajará a 70 en un 1 por 100 de las unidades terminadas, el defecto será considerado mayor. Los que afectan al costo de la unidad terminada no pueden considerarse como críticos, o cuando se estime que la probabilidad de un aumento apreciable del costo será muy escasa. De un modo general, podrá considerarse como defectos mayores aquellos que no representando peligro para los usuarios del producto, no puedan considerarse por su importancia como defectos críticos, o que la probabilidad de que el producto pueda llegar a ser crítico sea muy escasa. El concepto de defecto mayor, está muy ligado a la calidad que se desea para el producto.

21

Defectos menores: No es probable que reduzcan la facilidad de uso del artículo para su finalidad prevista, ni tenga efecto alguno sobre uso u operación efectiva de la unidad. Serán clasificados así: – Los que no afectan a las cualidades, a la

calidad o al rendimiento del producto. – Los que considerándose necesaria su

eliminación, los gastos originan y afectan de un modo insignificante al costo de la unidad terminada.

– Aquellos cuya supresión no se considera necesaria sin que por ello quede afectada la calidad del producto.

Defectos secundarios: serán considerados defectos secundarios todas aquellas desviaciones de las normas o especificaciones que no afectan a la calidad y al costo de las piezas, pero cuya supresión tiende de un modo general a mejorar la calidad del producto, a dar fluidez a la fabricación y aumentar el rendimiento de la producción, disminuyendo los tiempos y los costos. Un defecto secundario se origina cuando se hace una revisión o ajuste que causa algún defecto relevante sobre uso u operación efectiva de la unidad, pero que no reduce la utilidad de la misma. Para tener éxito en la reducción de defectos dentro de las actividades de producción, debemos entender que los defectos son generados por el trabajo y que toda inspección puede descubrir los defectos. Los tipos de inspección en los que se pueden identificar los defectos son:

– Inspección para separar lo bueno de lo malo

– Inspección de criterio – Auto inspección – Inspección informativa – Inspección subsecuente – Inspección de la fuente

Inspección para separar lo bueno de lo malo

– Comparado con el estándar. – Muestreo o 100%, cualquiera de los dos. – Los artículos defectuosos son apartados

para posteriormente destinarlos al retrabajo o al desecho.

Paradigmas existentes

– Los errores son inevitables – La inspección mejora la calidad

Inspección de criterio o juicio es usada principalmente para descubrir defectos. Los productos son comparados normalmente contra un estándar y los artículos defectuosos son descartados. El muestreo también puede ser usado, usualmente cuando una inspección de 100% es muy costosa. La principal suposición acerca de la inspección de criterio es que los defectos son inevitables y que inspecciones rigurosas son requeridas para reducir los defectos. Este enfoque, sin embargo, no elimina la causa o defecto.

Auto inspección La persona que realiza el trabajo verifica la salida y toma una acción correctiva inmediata

22

Algunas ventajas son: – Rápida retroalimentación – Inspección al 100% – Más aceptable que crítica exterior

La desventaja es que la auto‐inspección es más subjetiva que la inspección del operador subsecuente. Empleado A, opera___________ Empleado B, inspecciona y opera_________ Empleado C, inspecciona y opera... D Inspección informativa: se realiza para obtener datos y tomar acciones correctivas Inspección subsecuente: se realiza de arriba hacia abajo y resultados de retroalimentación. Algunas ventajas son: – Mejor que la autoinspección para

encontrar defectos a simple vista. – Promueve el trabajo en equipo.

Algunas de las desventajas son:

– Mayor demora antes de descubrir el defecto

– El descubrimiento es removido de la causa raíz

– Inspección de la fuente se utiliza en la etapa del error para prevenir que éste se convierta en defecto. Esta inspección está basada en el descubrimiento de errores y condiciones que aumentan los defectos para su posterior eliminación.

Error_____ Defecto___________ Defecto Detectado. En algunas ocasiones es necesario tomar acción en la etapa de error para prevenir que los errores se conviertan en defectos, no como resultado de la retroalimentación en la etapa de defecto. La clasificación de un defecto puede ser efectuada en el momento de descubrirse para determinar la clase de inspección que ha de llevarse a cabo, pero en una fabricación organizada esto no es lo habitual. La clasificación de un defecto debe ser la misma que la de la característica a que afecta, por lo que debe comenzarse por confeccionar fichas o pautas de inspección de todos los elementos que han de recibirse antes de su entrada en la factoría procedentes del exterior o los ya terminados procedentes de fabricación, antes de ingresar en el almacén de obra en curso; las operaciones intermedias deben, igualmente, inspeccionarse de acuerdo con los datos contenidos en dichas fichas o pautas. Estas fichas o pautas de inspección deberán ser confeccionadas por el personal perteneciente a la sección técnica del departamento de inspección, y deberá procederse en el siguiente orden a la vista de la pieza o elemento a considerar. – Determinación de todas las cualidades a

inspeccionar, ordenándolas debidamente, para poder deducir cuáles son los artículos o ítems que se apartan de las especificaciones.

– Determinación del efecto de cada uno de los posibles defectos, primero, en el

23

conjunto a que pertenece y después en la unidad terminada. Se determinará también si es posible que el defecto afecte a la correcta utilización de los útiles de fabricación o de montaje que han de utilizarse con la pieza considerada, pues aun no afectando a la calidad del producto, puede originar un aumento en el costo de la fabricación.

– Evaluación de la importancia económica del defecto.

– Clasificación de cada una de las cualidades consideradas, en uno de los cuatro grupos anteriores.

Actividad Evaluar las características cualitativas y cuantitativas que dan la calidad de un producto. Determinar la calidad de un producto acorde con sus características y especificaciones del cliente. Elaborar un cuadro comparativo sobre las características físicas y químicas de los materiales indicando sus tipos de defectos y los criterios de satisfacción del cliente

Presentación para realizar Inspección El propósito final de todo sistema de inspección en los procesos es asegurar que los productos que llegan al cliente sean portadores al menos de una calidad aceptable. Inspección:

La inspección del producto al final del proceso: no contribuye a la disminución de costos de reprocesos, retrabajos, desperdicios, etc. Inspección para controlar el proceso: para lograr el control del proceso, se deben controlar las variables del proceso, características del producto, relaciones entre características del producto y variables del proceso Para controlar las características del producto debe: determinarse o listarse las características del producto de acuerdo al requerimiento del cliente; cuáles son las características necesarias de evaluar: las más costosas, las que presentan más defectos en la producción. Una vez hecho esto, debe determinarse cuáles son los puntos a lo largo del proceso en dónde se evaluarán las características del producto. El logro de una característica del producto depende de los componentes, las máquinas y los operarios.

Componentes la calidad de la operación depende fundamentalmente de las materias primas utilizadas. Máquina la calidad de la operación depende fundamentalmente del estado técnico del equipamiento utilizado en la fabricación. Operarios la calidad de operación depende fundamentalmente de la capacidad de los operarios o empleados. Tipos de errores El empleado puede cometer 3 tipos de errores:

24

Errores inadvertidos: Incapaces de evitar debido a la incapacidad para mantener la atención. Sin intención el operario no tiene intención de cometer el error Inconsciente el operario no es consciente del error que comete Impredecible no responde a ninguna ley. Son aleatorios Errores técnicos: falta de técnica adecuada para realizar el trabajo. No intencionados el operario no desea cometerlos Específicos únicos para ciertos tipos de defectos Consistentes los operarios que no poseen la técnica adecuada cometen consistentemente más errores que aquéllos operarios que si poseen la técnica adecuada Inevitables los peores operarios son incapaces de igualar a los mejores operarios Errores voluntarios: Conscientes el operario sabe que está cometiendo un error. Intencionados: el error es el resultado de una actividad deliberada. Persistentes: el trabajador que comete el error usualmente piensa en seguir haciéndolo. Para corregir estos tipos de errores debe:

– Recoger información que pueda descubrir cualquier diferencia significativa entre el trabajo de un empleado con respecto a otro

– Analizar la información a lo largo del tiempo para descubrir si hay consistencia

– Estudiar los métodos de trabajo de los mejores empleados y de los peores empleados

– Establecer concretamente las diferencias – Capacitar al personal con la metodología

utilizada por los mejores empleados y extender esta operatoria a la documentación.

Para medir las características del producto y/o las variables del proceso se deben considerar: – Medios de comunicación – Costos de la medición

La decisión de realizar una inspección desde la óptica económica está dada por el resultado entre el gasto en que se incurre al no retirar las unidades defectuosos en un punto del proceso y dejarlas pasar de una etapa a otra de producción o incluso al cliente, y los gastos originados por el establecimiento de un sistema de inspección. Unidad del producto Pueden constituir en (1) piezas individuales o (2) muestras de material a granel. El criterio utilizado para juzgar la conformidad de una unidad de producto al modelo es algo diferente en las dos categorías. Los criterios utilizados par evaluar la conformidad de un lote difiere más ampliamente.

25

Lotes Un lote para inspección es un grupo de artículos aceptados o rechazados sobre la base de una o más muestras. Un lote para inspección no es, necesariamente, igual que un lote de producción, uno comprado, u otro cualquiera. Hay muchos aspectos, como el volumen de producción y la disponibilidad de espacio para almacenamiento, que influye por necesidad en la formación de lotes para inspección. Desde el punto de vista de la obtención de los mejores resultados posibles por el muestreo, hay dos reglas que gobiernan las decisiones en ese aspecto y que son: Dentro de cada lote, los factores que es probable que ocasionen variabilidad en la calidad del producto, deben ser tan constantes como sea posible en la práctica. Pueden incluir aspectos tales como fuentes de materias primas, máquinas, operarios y el tiempo o momento de la producción. Con sujeción a la limitación de la regla precedente, los lotes para inspección deben ser tan grandes como sean posibles. El deseo de que cada lote venga de una fuente homogénea, por supuesto va en contra del deseo de tener lotes grandes. Las decisiones prácticas suelen requerir de compromisos los dos objetivos. Tamaño del lote La razón de que haya homogeneidad es evidente. Si casi todos los lotes son buenos y unos cuantos malos, con las inspecciones para muestreo se puede hacer una distinción entre

los lotes y la calidad del producto aceptado puede ser mayor que la calidad promedio presentada. La razón del requisito de hacer los lotes tan grandes como sea posible, también estará clara. El tamaño absoluto de la muestra es lo que determina la facilidad para poder distinguir entre lotes malos y buenos; los lotes grandes permiten tener muestras mayores. Además, el costo de la inspección será menor son lotes grandes, porque las muestras son una fracción mas pequeña del lote. La tendencia de la administración de trabajar justo a tiempo (just in time) se orienta a recibir tamaños menores de lotes y puede hacer impráctico realizar cualquier muestreo aleatorio. En tales casos, el cliente debe confiar en la información que le proporcione el proveedor o hacer el 100% de inspección. Se debe hacer un balance económico entre los costos de inspección y los costos de manejo y almacenamiento que van asociados con la mayor inspección según el tamaño de los lotes. Muestra Una muestra debe ser representativa si va a ser usada para estimar las características de la población. Los métodos para seleccionar una muestra representativa son numerosos, dependiendo del tiempo, dinero y habilidad disponibles para tomar una muestra y la naturaleza de los elementos individuales de la población. Por lo tanto, se requiere un gran volumen para incluir todos los tipos de métodos de muestreo. El número de muestras tomadas de una población dada para un estudio y La manera

26

usada en seleccionar los elementos incluidos en la muestra. Los métodos de muestreo basados en los dos tipos de clasificaciones son expuestos en seguida. Métodos de muestreo clasificados de acuerdo con el número de muestras tomadas de una población. Tamaño de la muestra Antes el uso tan extenso de los modernos sistemas de muestreo por aceptación, se acostumbraba en la industria especificar que la muestra inspeccionada debería de ser un porcentaje fijo del lote, tal como 5, 10 o 20%; esta especificación estaba basada, en general, en la idea errónea de que la protección otorgada por los sistemas de muestreo, es constante si la relación entre el tamaño de la de la muestra y el tamaño del lote es constante. Desde el punto de vista de la protección de la calidad, el tamaño absoluto de una muestra aleatoria es mucho más importante que su tamaño relativo por comparación con el tamaño del lote. Actividad Exponer la forma de inspeccionar diferentes materiales y productos de consumo. Elaborar un ensayo en donde se resalten las acciones principales para realizar una inspección de diferentes materiales y productos.

Inspección de Materia Prima y Productos En este apartado se explicará cómo se hace la inspección de las materias primas, en el proceso

de producción o en el producto terminado, para que conozcas la conformación de inspección y el propósito de cada una de estas actividades para mejorar la calidad. Materias primas La amplitud de la función de inspección de los productos y materiales que se reciben de los proveedores depende mucho de la extensión que previamente se haya dado a la planificación del control de calidad de los proveedores. En el caso extremo de que se utilicen procesos de supervisión y auditorias de las decisiones, prácticamente no existe inspección en la recepción de mercancías, salvo la identificación de éstas. En el otro extremo, para productos convencionales se compran mediante acuerdos con los proveedores, se confía en la inspección de los materiales a la recepción como medio de controlar la calidad del proveedor. Los inspectores y las instalaciones de inspección se sitúan en el área de recepción para crear un ámbito de colaboración real con el resto de actividades relacionadas con el aprovisionamiento, por ejemplo, recepción de materiales, pesaje, recuento y almacenamiento. Dependiendo del volumen físico y del peso del producto, se envía al área de inspección el suministro completo o simplemente unas muestras de él. La rutina habitual de documentación facilita al inspector copias de la orden de compras y de las especificaciones del producto, documentos éstos que se archivan clasificados por el nombre del proveedor. La planificación de la inspección es convencional, sin embargo, no se tiene por lo general el conocimiento previo de la capacidad del proceso, de la orden de producción, etc.

27

Consecuentemente, el plan de muestreo implica muestras aleatorias, a veces de gran tamaño, empleando tablas estándares. La aleatoriedad se convierte en un problema serio en el caso de grandes pedidos, tanto de material a granel como de otros tipos. A este propósito, se suelen alcanzar acuerdos especiales con los proveedores. Establecer niveles de calidad aceptables (NCA) ha sido un problema preocupante, hasta el extremo de que en muchas industrias se ha desarrollado un estándar para dichos niveles. Cuando no se dispone de estos estándares de calidad, los NCA se establecen basándose en precedentes, en características históricas del producto o simplemente de manera arbitraria. En estos casos, cuando ocurre un rechazo, la negociación con el vendedor da como resultado un ajuste de los NCA y la aceptación, cambio o rechazo de algunos criterios de muestreo. Productos semi manufacturados Se deben establecer y mantener procedimientos por escrito sobre la manera de inspeccionar y ensayar los productos que se reciben de otros proveedores, los productos intermedios que se fabriquen y los productos finales del proceso de fabricación. Deben existir procedimientos por escrito para la inspección y ensayo de los productos en la etapa de Recepción (materias Primas y partes a utilizar), Proceso de Fabricación y Salida de los Productos Finales. En esta inspección se debe dar el OK de los productos recibidos semimanufacturados para entrar en el proceso y terminarlo como producto final, si no es así algunas industrias regresan partes de los

productos semifacturados al proveedor por que tienen garantía o porque no tienen la lista de especificaciones que recibieron. Productos químicos simples y compuestos Esta inspección se realiza antes del proceso, donde se instrumenta las características del proceso de los materiales que van han entrar, a priori se revisaron cuando el proveedor lo entrego y además se verifica que en el almacén no hayan tenido un cambio de características. La revisión debe examinar aquellos procedimientos que exijan sistemas de medida especiales o equipos de ensayo diferentes de los empleados habitualmente, también debe incluir cualesquiera otros elementos que sean importantes para asegurar que le producto satisface al cliente o que la evaluación de las estimaciones en fase de preproducción se resuelve correctamente. Conjuntos, componentes y unidades terminadas La mayoría de los productos de los productos terminados se verifican el 100 por ciento, simulando su uso, al menos mínimamente. Los ensayos están frecuentemente automatizados y los resultados se memorizan y archivan. Los ensayos se realizan bien en estaciones de inspección integradas en la línea de producción o bien en áreas de ensayo específicas. Es importante que se verifiquen no solamente las características del producto, si no los rótulos, los métodos de manejo y de embalaje del producto y cualesquiera otros requerimientos de la expedición.

28

Actividad Investigar la normatividad existente para cumplir los requisitos de calidad de la industria Buscar en Internet la normatividad vigente en calidad, revisando las NOM, NMX, NTCL, ISO 9000 (versión actual), y exponer las principales características de la normatividad vigente en calidad. RESULTADOS DE APRENDIZAJE Identificar los conceptos y terminología del muestreo, así como las tablas de muestreo publicadas

Muestreo Es necesario que identifiques las características de cada tipo de muestreo para obtener el nivel aceptable de calidad y que aprendas cómo se realiza el muestreo de aceptación por atributos y por variables. La función principal del muestreo es seleccionar una muestra, es decir, una fracción de la población que sea representativa, como un lote de materia prima o producto terminado. La población es el conjunto de objetos de interés; una muestra es un subconjunto de los elementos tomados de la población. El muestreo es una herramienta para el análisis y el control de la calidad. Se aplica para estimar parámetros de la población tales como, el promedio, proporciones, la desviación estándar, los cuales, a su vez, se usan para tomar decisiones acerca del estado de la calidad.

El control de calidad estadístico de la calidad se basa en tomar muestras durante un proceso de producción. Inspección normal, reducida y severa Inspección normal: se usa cuando no hay evidencia de que la calidad del producto en consideración sea mejor ni peor que el nivel especificado de calidad. Se acostumbra a usar inspección normal primero, y continuarla siempre que la calidad del producto sea consistente con los requerimientos especificados. Inspección reducida: usa un tamaño menor de muestra que la inspección normal. Reduce ligeramente el riesgo del productor en tanto que aumenta mucho el del consumidor. Se lleva a cabo con frecuencia cuando hay antecedentes suficientes como para indicar que la calidad es buena. Sin embargo, si la calidad comienza a disminuir, se reasume la inspección normal. Inspección severa: es más estricta que la inspección normal y se usa cuando hay evidencia de que disminuye la calidad. Por lo general, da como resultado disminuir el número de aceptación para el plan de muestreo. También aumenta el riesgo del productor y reduce el del consumidor. Muestreo de varias características Dentro de la norma de señalan los tres tipos de muestreo aplicables a la inspección de materiales o artículos por atributos o variables en un proceso de producción estos son: muestreo sencillo, muestreo doble y muestreo múltiple. Los criterios para decidir entre uno y otro plan se encuentran en la misma norma que

29

señalan las consideraciones de simplicidad, tamaño promedio de muestra, variabilidad en el tamaño de muestra, facilidad para extraer unidades, duración de la prueba y la presencia de defectos múltiples. Muestreo sencillo o simple: toma solamente una muestra de una población dada para el propósito de inferencia estadística. Puesto que solamente una muestra es tomada, el tamaño de muestra debe ser lo suficientemente grande para extraer una conclusión. Una muestra grande muchas veces cuesta demasiado dinero y tiempo. Muestreo doble: consta de dos fases, en la primera, de las cuales se toma una muestra muy amplia a la se analiza algún aspecto que es fundamental para la segunda fase; esta segunda fase, la constituye un muestreo de la primera. Bajo este tipo de muestreo, cuando el resultado del estudio de la primera muestra no es decisivo, una segunda muestra es extraída de la misma población. Las dos muestras son combinadas para analizar los resultados. Este método permite a una persona principiar con una muestra relativamente pequeña para ahorrar costos y tiempo. Si la primera muestra arroja una resultado definitivo, la segunda muestra puede no necesitarse. Por ejemplo, al probar la calidad de un lote de productos manufacturados, si la primera muestra arroja una calidad muy alta, el lote es aceptado; si arroja una calidad muy pobre, el lote es rechazado. Solamente si la primera muestra arroja una calidad intermedia, será requerirá la segunda muestra. Un plan típico de muestreo doble puede ser obtenido de la Military Standard Sampling Procedures and

Tables for Inspection by Attributes, publicada por el Departamento de Defensa y también usado por muchas industrias privadas. Al probar la calidad de un lote consistente de 3,000 unidades manufacturadas, cuando el número de defectos encontrados en la primera muestra de 80 unidades es de 5 o menos, el lote es considerado bueno y es aceptado; si el número de defectos es 9 o más, el lote es considerado pobre y es rechazado; si el número está entre 5 y 9, no puede llegarse a una decisión y una segunda muestra de 80 unidades es extraída del lote. Si el número de defectos en las dos muestras combinadas (incluyendo 80 + 80 = 160 unidades) es 12 o menos, el lote es aceptado si el número combinado es 13 o más, el lote es rechazado. Muestreo múltiple: se obtienen varias muestras en varias fases para seleccionar datos de distintas clases. En la primera fase se toma una muestra, generalmente grande, de forma rápida, sencilla y poco costosa, a fin de que su información sirva de base para la selección de otra más pequeña relativa a la característica que constituye el objeto de estudio propiamente dicho. En la segunda fase se obtiene una submuestra sobre toda la clase de datos, obteniéndose así una muestra bifásica. Y así se produce sucesivamente, obteniéndose una muestra que se llama múltiple. El procedimiento bajo este método es similar al expuesto en el muestreo doble, excepto que el número de muestras sucesivas requerido para llegar a una decisión es más de dos muestras. Métodos de muestreo clasificados de acuerdo con las maneras usadas en seleccionar los elementos de una muestra.

30

Los elementos de una muestra pueden ser seleccionados de dos maneras diferentes: – Basados en el juicio de una persona – Selección aleatoria (al azar)

Nivel de calidad aceptable (NCA) Es la calidad inferior que se puede aceptar (porcentaje máximo de unidades defectuosas). Es un nivel de calidad que se utiliza a menudo en las inspecciones en recepción, y es el valor promedio del nivel máximo de unidades defectuosas que el comprador está dispuesto a aceptar, con vistas al propósito para el cual se vaya a utilizar la materia prima. A veces se determina según las capacidades del proveedor. Por ejemplo, es satisfactorio fijar un NCA del 2% e idear un plan de muestreo adecuado cuando se compra con continuidad a proveedores cuyo porcentaje de unidades defectuosas medio de su proceso sea de 2% o mayor, y, consecuentemente, este plan de muestreo eliminará a tales firmas. Muestreo de aceptación por atributos Al aplicar un muestreo de aceptación, se debe distinguir si el propósito es acumular información sobre el producto que se esta produciendo cuando se extrae la muestra o sobre el proceso que produce el lote. De acuerdo con esto, se deben distinguir dos tipos de muestreo: – Muestreo para aceptar o rechazar un lote – Muestreo par determinar si el proceso que

produce el producto está entre limites aceptables

El tipo de muestreo determinará la distribución de probabilidad que debe utilizarse para definir las características del plan de muestreo. Adicionalmente, el tipo de datos generado también tiene su papel. Tipos de datos: Los datos en el muestreo de aceptación pueden ser del siguiente tipo: Atributos: (información sobre si pasa o no pasa, vale o no vale): Piezas defectuosas: medidas normalmente en proporción o tanto por ciento de piezas defectuosas. Hace referencia a la aceptabilidad de unidades de producto para su amplio rango de características. Defectos: medidos por su recuento o bien por el número de defectos por unidad. Hace referencia al número de defectos encontrados en las unidades inspeccionadas, y por tanto puede ser mayor que el número de unidades inspeccionadas. Selección de la muestra: siempre que sea posible, el número de unidades en la muestra se debe seleccionar en proporción con el tamaño de los lotes o porciones de una producción unitaria, que puedan ser identificados con algún criterio racional. Las unidades de cada una de las partes del lote o porciones de la producción se deben de tomar al azar. Tamaño de lote: Un plan de muestreo indica el número de unidades del producto de cada lote o producción que debe ser inspeccionado (el tamaño de muestra o serie de tamaños de muestra), y el criterio para la determinación de

31

la aceptabilidad del lote o producción (los números de aceptación y el rechazo)”. Tamaño de la primera muestra. Para el plan de muestreo sencillo o de primera muestra es aquel en el cual la aceptación de un lote se determina mediante una muestra única. Un plan de muestreo para un lote de tamaño N consiste en una muestra de tamaño n y un número de aceptación c. Si el número de artículos defectuosos en la muestra, x, es menor o igual a c, se acepta el lote; si no, se rechaza. Una opción es especificar un número de rechazo, r, de modo que si x es mayor o igual a r, el lote se rechaza. Observemos que el número de rechazo, r, es igual a c + 1. Por ejemplo, un tamaño de lote de 900 unidades podría tener un tamaño de muestra n=120, y un número de aceptación, c=7. El número de rechazo, si se especifica, sería r=8. Tamaño de la segunda muestra: para el plan de muestreo doble o de segunda muestra es aquel en el cual se selecciona primero una muestra aleatoria n1 artículos del lote y se inspecciona. Si el número de artículos defectuosos es menor o igual al número de aceptación c1, el lote se acepta. Si el número de artículos defectuosos es mayor o igual a un número de rechazo, r1, el lote se rechaza. Sin embargo, si el número de artículos defectuosos es mayor que c1, pero menor que r1, se toma una segunda muestra de n2 artículos. El número de artículos defectuosos de la segunda muestra se suma la de la primera muestra. Si este número acumulado es menor o igual a un segundo número de aceptación, c2, el lote se acepta. Si es mayor que c2, el lote se rechaza. Observemos que el segundo número de rechazo es r2 = c2 + 1.

Muestreo de aceptación por variables El tipo de plan de muestreo de aceptación que se seguirá depende de las características del producto y de la economía del proceso de inspección. Cuando las dimensiones exactas de un producto son críticas, se tienen que medir las variables importantes. El simple hecho de decir que una unidad es defectuosa porque una de las variables viola un límite especificado no proporciona la información necesaria. La cantidad de inspección se reduce a menudo tomando dos o más muestras más pequeñas y aplicando las reglas estadísticas de decisión de aceptación o rechazar el lote. Cuando se hacen mediciones precisas de las dimensiones, el peso y otras características críticas que puede expresarse sobre una escala continua, los productos están siendo sometidos a una inspección de variables. Un plan de aceptación de variables con muestra única tiene básicamente los mismos aspectos que se mencionó para el muestreo de atributos. La principal diferencia está en el proceso de inspección. Una inspección que requiera la medición real es típicamente más costosa que una evaluación pasa‐ no pasa. Hasta cierto punto, este costo más alto de la inspección de variables es contrarestado por la muestra más pequeña que ofrece la inspección de atributos. El menor número de unidades que se muestra por lote hace que el muestreo de variables sea particularmente atractivo cuando las unidades quedan destruidas por el proceso de inspección.

32

Otra característica del muestreo de variables es que la información acerca de una característica medida, la media y la variancia, es más útil para el control de procesos que los informes en el sentido de que las partidas son simplemente buenas o malas. Esas condiciones de costo y valor determinan la preferencia cuando se va a elegir entre el muestreo de atributos y el de variables. Tamaño de la muestra: en este tipo de planes se toma una muestra aleatoria del lote y a cada unidad de la muestra se le mide una característica de calidad aleatoria del lote (peso, longitud, etc.). Con las mediciones se calcula un estadístico, que generalmente está en función de la media y la desviación estándar muestral, y dependiendo del valor de este estadístico al compararlo con un valor permisible, se aceptará o rechazará todo el lote. Distribuciones de frecuencia Descripción de la variación. Distribución de frecuencias e histogramas: Frecuencia: Es el número de veces que ocurre una variación en la producción. Histograma: Es la gráfica de las frecuencias observadas en el producto terminado. Es de representación rectangular siendo la base (X) las diferentes variables y la altura (Y) la frecuencia. Estos puntos son unas de las herramientas fundamentales para la descripción de las variables de forma gráfica. Distribuciones discretas: Cuando una variable se mide y se expresa su medición de forma continua es discreta. Ejemplo: Si en un proceso,

se producen miles de tornillos diariamente, en promedio el 1% no se apega a las especificaciones. Cada hora un inspector selecciona una muestra aleatoria de 50 tornillos y se clasifican en conformes e inconformes. Distribuciones continuas: Cuando el parámetro que se mide sólo puede tomar valores determinados como los números enteros, se habla de distribución continua. Gráficos de control Son útiles cuando se realizan análisis estadísticos de los datos del pasado y si es preciso recolectar y analizar datos recientes. En el proceso de inspección y de garantía de calidad, los gráficos son importantes y necesarios, ya que nos permiten observar el flujo de materiales, los puestos de inspección y la elaboración de un plan de inspección. En este último se puede observar la inspección de entrada, la inspección intermedia entre procesos, la inspección final, la inspección previa a la entrega, etc., en las cuales se especifica los puntos en los cuales se debe detener el flujo de varios tipos de unidades defectuosas. También se puede decidir a utilizar gráficos cuando la inspección se realiza de acuerdo a un plan de muestreo, en donde las curvas que se presentan en el mismo, nos indican las probabilidades de rechazar o aceptar lotes, en unidades defectuosas arriba o abajo de los promedios admitidos de calidad, por ejemplo cuando se observa la calidad media de salida (cms).

33

10 20 30 40 50 60 70

7

6

5

4

3

2

1

0

CMS

% promedio de unidades defectuosas en lotes antes de inspección

% p

rom

edio

de

unid

ades

defe

ctuo

sas

en lo

tes

desp

ués

de la

insp

ecci

ón

Figura No.1