Curso Analisis Aceites Interpretacion Reportes Laboratorio Maquinarias

-

Upload

manuel230387 -

Category

Documents

-

view

107 -

download

8

Transcript of Curso Analisis Aceites Interpretacion Reportes Laboratorio Maquinarias

Ing. Omar Linares

Propósito del Curso

• Recibir una completa información de lo que pasa en el interior de la máquina, desgaste, contaminación, etc.

• Conocer el comportamiento del aceite y su estado con el transcurso del tiempo.

• Demostrar la efectividad del programa de mantenimiento.

• Demostrar el impacto económico en el negocio de la Empresa.

• Usar los reportes para • Reducir los costos operativos por mantenimiento

• Reducir los costos por repuestos

• Identificar oportunidades para mejorar el mantenimiento. Disponibilidad de equipos rotativos.

2

Ing. Omar Linares

Propósito del Análisis

• Identificar el estado interno del motor o equipo.

• Programar el momento adecuado para reparación de equipos previo a una posible falla.

• Determinar los intervalos correctos para los cambios de aceite.

• Para comparar el comportamiento entre dos o más marcas de aceites.

• Comparativo con la muestra nueva para ver la degradación.

• Armar una tendencia en el tiempo.

• Decidir cuando cambiar repuestos o proceder a un overhaull. 3

Ing. Omar Linares

La Viscosidad

5

Fuente: CTC Analytical Services Lab.

Ing. Omar Linares

6

No hay película por falta de velocidad o viscosidad

Desgaste controlado por aditivos EP y viscosidad

Desgaste

Grosor de Película de aceite

Arranque, carga de choque, parada, velocidad baja o intermediaria Velocidad alta

Lubricación

Hidrodinámica

Coeficiente de Fricción

Función de Viscosidad Lubricación Hidrodinámica

Fuente: Noria Corp.

Ing. Omar Linares

7

Índice de Viscosidad

Concepto:

Escala utilizada para medir el cambio de viscosidad con respecto a la

temperatura operacional.

Mayor I.V. = Menor variación de viscosidad

Ing. Omar Linares

8

Índice de viscosidad

En 1921 se estableció una tabla de índice de viscosidad para identificar las capacidades de mantener la viscosidad en temperatura de trabajo para diferentes aceites:

Se calificó el aceite Parafínico de Pennsylvania, EE.UU. como el ideal, con un Índice de Viscosidad 100.

Se calificó el aceite Nafténico del Golfo de México como el más bajo, con un Índice de Viscosidad 0.

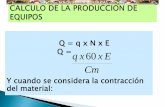

Ing. Omar Linares

9

Vigencia de Clasificaciones API, Diesel

Fuente: American Petroleum Institute http://api-ep.api.org/filelibrary/ACF28.pdf

Ing. Omar Linares

11

Courtesy Cummins Engine Company- Reference purposes only

Origen de las partículas, el motor

Hierro, Cromo y Aluminio (Turbo)

Hierro, Aluminio y Niquel (Pistón)

Hierro, Cromo y Molibdeno (Anillos)

Hierro y Cromo (Biela)

Hierro y Cromo (Cigüeñal)

Hierro y Aluminio (Culata)

Hierro y Cromo (Guía de válvula)

Cobre, Plomo, Estaño (Cojinete de pasador)

Cobre, Plomo, Estaño (Cojinete de Viela)

Cobre, Plomo, Estaño (Cojinete de Bancada)

Sodio, Boro, Potasio, Cobre Sistema de Refrigeración (Intercooler)

Ninguno (Volante de inercia)

También los elementos pueden tener otra procedencia:

Silicón: Aditivo anti-espumante, sellos.

Zinc: Aditivos: anti-desgaste, anti-oxidante, antiácido, etc.

Calcio: Aditivo detergente, agentes alcalinos.

Magnesio: Aditivo detergente.

Fósforo: Aditivos: anti-desgaste, anti-oxidante, EP, modificador de fricción.

Plata (Rodamientos del Turbo)

Contaminantes:

Silicio: Tierra y polvo del medioambiente.

Sodio: Agua y medioambiente.

Potasio: Refrigerante.

Ing. Omar Linares

Limites condenatorios por Fabricantes

12

Fuente: CTC Analytical Serv. Lab

Ing. Omar Linares

Límites en motores a Diesel

13

Elemento Normal Anormal Crítico

Fe Hierro (Iron) <100 100 - 200 >200

Pb Plomo (Lead) <30 30 - 75 >75

Cu Cobre (Copper) <30 30 - 75 >75

Cr Cromo (Chromium) <10 >25

Al Aluminio (Aluminium) <20 20 - 30 >30

Ni Níquel (Nickel) <10 >20

Ag Plata (Silver) <3 >15

Sn Estaño (Tin) <20 20 - 30 >30

Na Sodio (Sodium) <50 50 - 200 >200

Si Sílice (Silicon) <20 20 - 50 >50

Dilución por comb. (Fuel Dilution) <2 >6

Hollín % (Soot %) <2 >6

Ing. Omar Linares

Limites condenatorios

14

Fuente: CTC Analytical Serv. Lab

Ing. Omar Linares

Limites condenatorios

15

Fuente: CTC Analytical Serv. Lab

Ing. Omar Linares

Límites en Motores a Gas

16

Elemento Normal Anormal Crítico

Fe Hierro (Iron) <75 75 - 150 >150

Pb Plomo (Lead) <30 30 - 60 >60

Cu Cobre (Copper) <100 100 - 300 >300

Cr Cromo (Chromium) <10 >20

Al Aluminio (Aluminium) <10 >25

Ni Níquel (Nickel)

Ag Plata (Silver)

Sn Estaño (Tin)

Na Sodio (Sodium) <50 50 - 200 >200

Si Sílice (Silicon) <20 20 - 50 >50

Dilución por comb. (Fuel Dilution) <2 >6

Hollín % (Soot %) <2 >3

Fuente: Investigación propia

Ing. Omar Linares

17

Límites “deseados” de desgaste

Elemento

ppm C o m e n t a r i o s

Silicio (Silicon)

~20

>15 ppm empieza a mostrar desgaste significativo.

Hierro (Iron)

~ 50

Motor pequeño entre 5-15 ppm, motor grande entre 10-50 ppm.

Cromo (Chromium)

~ 8

Depende mucho de la cantidad de piezas cromadas en el motor.

Aluminio (Aluminum)

~ 15

Depende del diseño del motor. Un bloque de aluminio mostrará mas

partículas de aluminio y menos de hierro.

Cobre (Copper)

~ 10

El enfriador de aceite u otros causarán valores altos.

Sodio (Sodium)

~ 20

Depende del combustible y medioambiente. Valores mayores son

contaminaciones por agua.

Plomo (Lead)

~ 10

Aceleraciones fuertes o largos periodos sin utilizar el motor.

Estaño (Tin)

~ 10

Dependiendo del diseño del motor.

Fuente: Investigación propia

Ing. Omar Linares

Limites condenatorios, otros fabricantes

20

Fuente: CTC Analytical Serv. Lab

Ing. Omar Linares

Mantenimiento Proactivo

• Todas las acciones que tienen como objetivo mantener un artículo en un estado en el cual pueda llevar a cabo alguna función requerida. Estas acciones incluyen la combinación de las acciones técnicas y administrativas correspondientes.

• Estos limites son los máximos aceptados por los fabricantes.

• Mantenimiento Proactivo requiere que busquemos la manera de bajarlos.

• Entre más bajamos los niveles de contaminación y desgaste tendremos una mayor vida útil.

21

Ing. Omar Linares

Actitud Proactiva para aprovechar el Análisis de Aceite Usado:

22

Podemos reducir el nivel de desgaste en un 30%, Aumentando 3 veces la vida útil del equipo.

Como? Tomando medidas PROACTIVAS. Reduciendo la contaminación. Utilizando aceites de buena calidad.

Mantenimiento Proactivo

Ing. Omar Linares

Polaridad de los Aditivos

23

Fuente: Noria Corp.

Ing. Omar Linares

Aditivos en el Lubricante

24

Fuente: Investigación propia

Ing. Omar Linares

Aditivos

25

1. Antioxidantes.

2. Antidesgaste.

3. Antiespumante.

4. Detergente.

5. Dispersante.

6. Agentes alcalinos.

7. Extrema presión.

8. Emulsificantes.

9. Demulsificantes.

1. Agentes de adhesividad.

2. Inhibidores de corrosión.

3. Inhibidores de herrumbre.

4. Mejoradores de índice de viscosidad.

5. Depresores de punto de fluidez.

6. Modificadores de fricción.

7. Expansores de sellos.

8. Etc, etc.

Ing. Omar Linares

Partes de desgaste, motor

26

Fuente: CTC Analytical Serv. Lab

Ing. Omar Linares

Partes de desgaste, transmisión

27

Fuente: CTC Analytical Serv. Lab

Ing. Omar Linares

Partes de desgaste, hidráulico

28

Fuente: CTC Analytical Serv. Lab

Ing. Omar Linares

Desgaste adhesivo y por fatiga

30

Fuente: Hamrock

Ing. Omar Linares

31

Ajuste Pobre: 16%

Del total de fallas prematuros están causadas (fuerza bruta, métodos inadecuados de operación, etc.)

Lubricación Pobre: 36%

Debida a una incorrecta especificación y una inadecuada

lubricación.

Contaminación: 14%

Son atribuidas a fallas prematuras debidas a contaminaciones

varias.

Fatiga: 34%

Presentadas en maquinas sobrecargadas o con servicio

incorrecto.

Fallas en Elementos Rodantes

Fuente: Skf

Ing. Omar Linares

Ferrográfía y Conteo de partículas

32

Recomendado generalmente cuando

se sospecha problemas de desgaste

y asociados especialmente con

componentes de acero

Recomendado cuando se quiere

saber cual es el particulado

(metales, tierra, etc.) y no

necesariamente qué tipo de

particulas metálicas están

presentes.

Ing. Omar Linares

Tipos de partículas de desgaste

33

Cutting wear. Las particulas se producen por

contaminantes abrasivos o desalineamiento. Esta

forma de desgaste es altamente destructiva y no

puede ser identificada tempranamente.

Fatigue wear. Es generado por un contacto con

fatiga y es típicamente asociado con rodamientos

y engranajes. Especialmente los engranes

contienen particulas de desgaste, asi es que el

tamaño y la cantidad de particulas definirá la

severidad de esta condición anormal.

Ing. Omar Linares

Tipos de partículas de desgaste

34

Severe sliding wear. El desgaste severo por

deslizamiento especialmente en elementos

rodantes provocados especialmente por

inapropiada lubricación y excesivas

cargas/velocidades.

Rubing wear. El desgaste por frotamiento es el

considerado normal. Partículas entre 1-15um

están en este rango. Su continuo uso aumentará

hasta la aparición de un problemas más serio

como el spalling.

Ing. Omar Linares

Interpretación del reporte de laboratorio

36

• Los resultados son valores científicos.

• Para interpretarlos se debe tomar en cuenta las condiciones operativas de la máquina.

• Las recomendaciones y la planificación del mantenimiento deberán basarse en condiciones de:

• Desgaste.

• Contaminación.

• Viscosidad.

• Degradación.

Ing. Omar Linares

Viscosidades, lubricantes de motor

Curva de Viscosidad

0.0

200.0

400.0

600.0

800.0

1000.0

1200.0

1400.0

0 10 20 30 40 50 60 70 80 90 100

Temperatura Celsius

Vis

co

sid

ad

cS

t SAE 5W-20

SAE 5W-30

SAE 10W-30

SAE 15W-40

37

Fuente: Widman

Ing. Omar Linares

Viscosidades, lubricantes de transmisiones

Curva de Viscosidad

0.0

200.0

400.0

600.0

800.0

1000.0

1200.0

1400.0

1600.0

0 10 20 30 40 50 60 70 80 90 100

Temperatura Celsius

Vis

co

sid

ad

cS

t

SAE 75W-90

SAE 80W-90

SAE 75W140

SAE 85W-140

38

Fuente: Widman

Ing. Omar Linares

Viscosidad, apariencia visual

39

Fuente: Machinery Lubrication

Ing. Omar Linares

Formato típico de un Análisis

43

Datos del usuario

Datos del Equipo

Datos del Aceite

Datos del Laboratorio

Nº Análisis y Condición

Fecha análisis

Km / horas del aceite

Metales de desgaste (ppm)

Aditivos (ppm)

Nº Análisis

Combust.

Visc. 40º C

Visc. 100º C

Agua

Hollín

Refrig.

Visc. Actual

TBN actual

Recomendaciones

Contamin. (ppm)

Ing. Omar Linares

Resultados

48

325 ppm de tierra = 1.6 gr de tierra Del 159 ppm de aluminio, 100

viene del aire. 59 ppm del motor

991 ppm de hierro del bloque y árbol de levas. 100 veces mas que otros

análisis similares en 3 veces mas kilómetros.

Fuente: CTC Labs

Ing. Omar Linares

Caso de estudio

52

Se puede conseguir los mismos resultados con diferentes formulaciones

Fuente: CTC Labs

Ing. Omar Linares

Contaminación por agua

53

Sodio y Potasio normalmente vienen del agua. ¿Por donde entran?

Fuente: CTC Labs

Ing. Omar Linares

Caso de estudio – Transmisión SAE 75W90

58

Fuente: CTC Labs

Ing. Omar Linares

Contaminación por mezcla de distintos aceites

61

Fuente: CTC Labs

Ing. Omar Linares

Causa-Efecto / Los Filtros de Aire

• El soplado de un filtro de aire acorta la vida útil del motor.

78 Fuente: Investigación propia

Ing. Omar Linares

El costo por reparación de motor

79

330 ppm/mil km

Vida Útil del Motor = 10,000 km

1.3 ppm/mil km

Vida Útil del Motor

> 1,000,000 km

Fuente: Investigación propia

Ing. Omar Linares

Maquinas rotativas estacionarias

• Las pruebas del análisis del aceite que se deben considerar como parte de un mantenimiento proactivo regularmente planificado y el programa de monitoreo por condición para motores de gas natural incluyen lo siguiente:

• Viscosidad

• Numero Base BN

• Numero Ácido AN

• Contaminación por Glicol

• Contaminación por Agua

• Insolubles

• Análisis Espectro químico

• Nitración / Oxidación 81

Ing. Omar Linares

Dilución por combustible, motor

82

El combustible residual de una combustión incompleta pasa al cárter diluyendo el aceite, reduciendo su efectividad de lubricación.

Adelgaza la película de lubricación y aumentando la posibilidad de desgaste.

Cuando el porcentaje de combustible pasa de 2.5% se debe reparar la causa.

Cuando pasa de 1% la actitud proactiva demanda la reparación de la causa.

Ing. Omar Linares

Limites condenatorios para motores a gas

84

Fuente: ICML

Ing. Omar Linares

La Viscosidad

86

•La viscosidad es una de las propiedades mas

importantes del aceite.

•Indica como fluyen los aceites a determinadas

temperaturas.

•Se analiza para verificar su aumento o

disminución de viscosidad del aceite con el uso.

Ing. Omar Linares

Alta viscosidad

87

Degradación por oxidación. Contaminación por hollín o sólidos. Combustión incompleta. Defecto en la empaquetadura de culata u otra

entrada de agua. Uso prolongado del aceite. Operación a altas temperaturas. Mezclado con un aceite muy viscoso.

Causa:

Ing. Omar Linares

Alta viscosidad

88

Aumento en costos de operación.

Sobrecalentamiento del motor.

Flujo restringido de aceite.

Circulación de aceite sucio por apertura de válvula de alivio del filtro.

Acumulación de lodos en el motor.

Efecto:

Ing. Omar Linares

Alta viscosidad

89

Revisar mezcla de aire y combustible.

Verificar condiciones de operación.

Revisar temperatura de operación.

Cambiar aceite y filtro.

Revisar cañerías de combustible.

Inspeccionar sellos internos.

Verificar el grado de viscosidad del aceite.

Solución:

Ing. Omar Linares

Baja viscosidad

90

Rotura de polímeros.

Mezcla con un aceite menos viscoso.

Dilución por combustible.

Aceite inapropiado.

Causa:

Ing. Omar Linares

Baja viscosidad

91

Disminución en el grosor de la película de lubricación.

Aumento en costos de operación.

Sobrecalentamiento del motor.

Pobre lubricación.

Contacto y fricción entre metales.

Vida corta.

Efecto:

Ing. Omar Linares

Baja viscosidad

92

Revisar mezcla de aire y combustible.

Verificar condiciones de operación.

Revisar temperatura de operación.

Cambiar aceite y filtro.

Revisar cañerías de combustible.

Inspeccionar sellos internos.

Verificar el grado de viscosidad del aceite.

Utilizar aceite mas resistente al cizallamiento.

Solución:

Ing. Omar Linares

Dilución por combustible

93

Mezcla incorrecta de aire y combustible.

Operación en vacío.

Frecuentes paradas.

Inyectores defectuosos.

Combustión incompleta.

Chispa fuera de punto.

Operación muy frío.

Causa:

Ing. Omar Linares

Dilución por combustible

94

Contacto entre metales, rozamiento excesivo.

Pobre lubricación.

Desgaste de anillos.

Mayor consumo de aditivos.

Presión reducida.

Mayor consumo de combustible.

Efecto:

Ing. Omar Linares

Dilución por combustible

95

Revisar sistema de alimentación, anillos, inyectores, sellos, bomba.

Verificar condiciones de operación, termostato, etc.

Revisar el “punto”.

Cambiar aceite y filtros.

Analizar la calidad del combustible.

Reparar o cambiar piezas gastadas.

Solución:

Ing. Omar Linares

Contaminación por agua o refrigerante

96

•La presencia de agua o sus residuos en el motor indica contaminación externa.

•Puede ser por condensación, humedad del medioambiente, lavado del motor o perdidas internas.

•Normalmente el agua se evapora a temperaturas de operación.

Ing. Omar Linares

Contaminación por agua o refrigerante

97

Causa:

Baja temperatura operativa. Sellos defectuosos. Lavado del motor a presión. Contaminación del aceite nuevo. Fuga de refrigerante. Fisura en la culata. Alta humedad en el medioambiente. Inadecuada combustión.

Ing. Omar Linares

Contaminación por agua o refrigerante

98

Efecto:

Incremento de viscosidad.

Recalentamiento.

“Agripamiento” del motor.

Pobre lubricación.

Formación de ácidos.

Corrosión.

Degradación de los aditivos.

Ing. Omar Linares

Contaminación por agua o refrigerante

99

Solución:

Revisar el sistema de refrigeración presurizado.

Revisar fisuras y empaquetadura de culata.

Apretar pernos de culata.

Revisar enfriadores e intercambiadores de temperatura.

Evaluar condiciones de trabajo.

Cambiar filtro de aceite.

Ing. Omar Linares

Los Sólidos

100

•El material sólido contenido en un aceite depende del sistema.

•En motores a diesel el componente mas común es el hollín generado por la combustión.

•En otros aceites son productos de oxidación y componentes desgastados.

Ing. Omar Linares

Los Sólidos

101

Causa:

Periodos extendidos de uso del aceite.

Exceso de hollín producido por mala combustión.

Residuos del desgaste.

Productos de oxidación.

Filtros sucios, perforados o de mala calidad.

Aceite muy viscoso que abre la válvula del filtro.

Aceite con baja absorción de hollín.

Ing. Omar Linares

Los Sólidos

102

Efecto:

Obstrucción de filtros.

Flujo restringido de aceite.

Pobre lubricación.

Degradación del aceite.

Desgaste acelerado.

Formación de lodo.

Depósitos en el motor.

Ing. Omar Linares

Los Sólidos

103

Solución:

Cambiar el aceite.

Limpiar el sistema.

Reducir el intervalo de cambios del aceite.

Cambiar filtros.

Corregir los problemas de combustión.

Usar un aceite con mejor absorción de hollín.

Ing. Omar Linares

Número Base (BN o TBN)

104

•Representa la cantidad de aditivos alcalinos

en reserva en el lubricante para neutralizar los

productos ácidos de la combustión.

•Los ácidos son generados por el alto

contenido de azufre en el diesel.

Ing. Omar Linares

El número TBN

105

Causa:

Diesel con alto contenido de azufre.

Periodos extendidos en el uso del aceite.

Elección inapropiada del aceite.

Sobrecalentamientos del motor.

Dilución de aceite por combustible.

Pobre combustión.

Ing. Omar Linares

TBN Bajo

106

Efecto:

Aumento de número de ácidos.

Degradación del aceite.

Aumento del desgaste interno de piezas.

Incremento de ácidos corrosivos en el aceite.

Ing. Omar Linares

TBN Bajo

107

Solución:

Usar combustible con menos azufre.

Controlar frecuencia de cambios de aceite.

Verificar el TBN del aceite que se usa.

Analizar combustible.

Corregir los problemas de combustión o entrada de combustible crudo al aceite.

Reemplazar el tipo de aceite.

Ing. Omar Linares

Número Ácido (AN o TAN)

108

•Representa la cantidad de ácidos o productos

como ácidos disueltos en el aceite.

•Un aceite nuevo empieza entre 0 y 1, porque

los aditivos pueden ser ácidos.

•Un aumento en TAN normalmente indica

contaminación con ácidos u oxidación.

Ing. Omar Linares

TAN Alto

109

Causa:

Combustible con alto contenido de azufre.

Excesiva cantidad de gases pasando por los anillos.

Periodos extendidos en el uso del aceite.

Elección inapropiada del aceite.

Sobrecalentamientos del motor.

Ing. Omar Linares

TAN Alto

110

Efecto:

Corrosión de componentes metálicos.

Mayor oxidación.

Degradación del aceite.

Aumento de la viscosidad.

Reducción del nivel de aditivos.

Ing. Omar Linares

TAN Alto

111

Solución:

Cambiar aceite.

Reducir el periodo de uso del aceite.

Verificar el tipo de aceite utilizado.

Controlar temperaturas de operación.

Analizar la calidad del combustible.

Ing. Omar Linares

La Oxidación

112

•El aceite y sus elementos combinados con el

oxígeno forman una variedad de productos

altamente dañinos.

•Los sobrecalentamientos y las presiones

aceleran el proceso de oxidación.

•La oxidación origina depósitos de lodos,

corrosión de partes metálicas, degradación de

aditivos y un alto incremento de viscosidad.

Ing. Omar Linares

La Oxidación

113

Causa:

Periodos extendidos entre cambios.

Sobrecalentamiento del motor.

Exceso de gases que pasan por los anillos.

Aplicación de aceites con inadecuados o bajo nivel de aditivos.

Bajo nivel de aceite.

Ing. Omar Linares

La Oxidación

114

Efecto:

Reducción de la vida útil del aceite.

Incremento de viscosidad.

Obstrucción de filtros.

Lubricación restringida.

Aumento de desgaste.

Corrosión de partes metálicas.

Formación de depósitos.

Ing. Omar Linares

La Oxidación

115

Solución:

Revisar temperaturas de operación.

Verificar calidad del aceite.

Reducir intervalos entre cambios.

Aplicar un aceite con aditivos adecuados para inhibir la oxidación.

Aplicar un lubricante con un aceite base con mayor resistencia a la oxidación.

Ing. Omar Linares

El Hollín

116

•Se forma del carbón y siempre se encuentra

en el aceite del motor diesel.

•La cantidad de hollín en el aceite indica la

eficiencia de combustión del motor.

•El Hollín es un abrasivo.

Ing. Omar Linares

El Hollín

117

Causa:

Relación incorrecta entre aire y combustible.

Inyectores obstruidos o mal regulados.

Calidad pobre de combustible.

Combustión incompleta.

Baja compresión.

Anillos y/o camisas gastados.

Ing. Omar Linares

El Hollín

118

Efecto:

Depósitos de carbón.

Obstrucción de filtros.

Formación de lodos y depósitos.

Aumento del desgaste.

Incremento en consumo de combustible.

Menor vida útil del aceite.

Ing. Omar Linares

El Hollín

119

Solución:

Verificar inyectores.

Verificar calidad del combustible.

Revisar los filtros de aire.

Controlar periodos de uso del aceite.

Revisar la compresión.

Evitar funcionamiento prolongado en vacío.

Reemplazar por otro aceite de mayor calidad.

Ing. Omar Linares

La Nitración

120

•Los productos de Nitración son formados durante el

proceso de combustión en los motores de combustión

interna.

•La mayoría de los productos de nitración se forman

cuando hay un exceso de oxígeno presente.

•Estos productos son altamente acídicos, forman

depósitos en las áreas de combustión y aceleran

rápidamente la oxidación del aceite.

Ing. Omar Linares

La Nitración

121

Causa:

Relación incorrecta entre aire-combustible

Excesiva cantidad de gases pasando por los anillos.

Bajas temperaturas de operación.

Sellos defectuosos.

Ing. Omar Linares

La Nitración

122

Efecto:

Oxidación acelerada.

Aumento de viscosidad del aceite.

Introducción de óxidos nitrosos al sistema.

Aumento del TAN (Número ácido).

Formación de productos acídicos.

Mayor desgaste en camisas y cilindros.

Depósitos de combustión.

Ing. Omar Linares

La Nitración

123

Solución:

Elevar la temperatura operacional.

Revisar válvulas y mangueras de ventilación del cárter.

Verificar relación aire-combustible.

Revisar compresión.

Ing. Omar Linares

Conteo de partículas

124

•El conteo de partículas mide o evalúa la limpieza del aceite.

•Normalmente se usa para evaluar la efectividad de los filtros de los sistemas hidráulicos y turbinas.

•Esta comprobado que cualquier presencia de partículas en el aceite afecta directamente en la vida útil del sistema.

Ing. Omar Linares

Conteo de partículas

125

Causa:

Contaminación por agua.

Oxidación del aceite.

Retenes y empaquetaduras defectuosos.

Filtros inadecuados o de mala calidad.

Relleno de aceite sucio o contaminado al sistema.

Ing. Omar Linares

Conteo de partículas

126

Efecto:

Aumento directo en el desgaste de piezas y del sistema.

Válvulas o actuadores lentos.

Entupimiento o fugas.

Pulsación de presiones.

Falla del equipo.

Ing. Omar Linares

Conteo de partículas

127

Solución:

Asegurar la integridad de retenes y empaquetaduras.

Reemplazar los filtros, mejorar la calidad.

Reemplazar por otro aceite.

Filtrar el aceite de relleno.

Filtrar el aceite con carros “portátiles o en línea”.

Analizar periódicamente el aceite que se usa.

Ing. Omar Linares

Conteo de partículas, previo a 1999

• En este conteo se anota las partículas ≥ 2 micrones, ≥ 5 micrones y ≥ 15 micrones. Esto nos ayuda a saber la contaminación, el desgaste directo y la eficiencia del filtro del aceite. Tenemos que mirar el análisis básico para saber de que material son las partículas.

• Si el filtro es eficiente hasta 10 micrones pero hay muchas partículas > 15 micrones, hay una contaminación o desgaste severo y directo o el filtro no esta funcionando correctamente.

130

Ing. Omar Linares

Diferencias entre el ISO 4406 y el 4406:1999

131

Ing. Omar Linares

El Aumento de la Vida Útil

134

Fuente: Donaldson Hydraulics

Mejora de sellos, respiraderos, practicas adecuadas de mantenimiento y filtros de alta eficiencia

Ing. Omar Linares

Eliminación de Contaminantes aumenta la expectativa de vida

135

Fuente: Donaldson Hydraulics

Ing. Omar Linares

ISO 4406 Cleanliness

136

Fuente: Donaldson Inc.

Ing. Omar Linares

Códigos de limpieza en función de la presión y tipos de componentes

137

Fuente: Schroeder Industries LLC

Ing. Omar Linares

142

Cómo el elemento filtrante colecta partículas

Dust

Cake

Fuente: CTC Labs

Ing. Omar Linares

143

SIEVING INERTIAL

IMPACTION INTERCEPTION DIFFUSION

Flo

w d

irection

Filtration Mechanisms

How Does Filter Media Collect Particles ?

Fuente: CTC Labs

Ing. Omar Linares

144

140 kg

300 HP

40 mg / m³

40 mg / m³ X 3;500.000 m³ = 140;000.000 mg (140 Kg)

Dry Air Cleaner With High Element

Efficiency (99.95 % )

0.070 kg (70 g.)

Dry Air Cleaner With Low Element

Efficiency (99 % )

1.4 kg (1 400 g.)

Eficiencia del elemento filtrante

Fuente: Investigación propia

Ing. Omar Linares

Comparación Celulosa común Vs Fibra Sintética

145

Fuente: Donaldson

Ing. Omar Linares

146

Nanofiber Technology

Cellulosa

Imágenes de microscopio electrónico

2 & 5 µ particles 2 & 5 µ particles

Ultra-Web®

Ultra-Web®

Fuente: Donaldson

Ing. Omar Linares

Fluid Cleanliness, case of study

147

Magnificación:100x

Escala: 1 División: 14 um

13 / 12 / 9 - Partícula Ferrosa 15 / 14 / 11 - Silica

Magnificaction 100x Fluid Volumen: 100ml Scale: 1 Division=14um

Fuente: Donaldson Hydraulics

Ing. Omar Linares

Fluid Cleanliness, case of study

148

16 / 15 / 12 – Metales, Silica

Fiber

18 / 16 / 13 Metales,

Silica, Corrosión

Magnificaction 100x Fluid Volumen: 100ml Scale: 1 Division=14um

Fuente: Donaldson Hydraulics

Ing. Omar Linares

Fluid Cleanliness, case of study

149

19 / 17 / 14 - Metales, Silica, Corrosión

20 / 19 / 16 - Metales,

Silica, Corrosión

Magnificaction 100x Fluid Volumen: 100ml Scale: 1 Division=14um

Fuente: Donaldson Hydraulics

Ing. Omar Linares

Fluid Cleanliness, case of study

150

21 / 20 / 17 – Metales y

corrosión altos

23 / 22 / 19 – Part.

Ferrosas y corrosión

Magnificaction 100x Fluid Volumen: 100ml Scale: 1 Division=14um

Fuente: Donaldson Hydraulics

Ing. Omar Linares

Fluid Cleanliness, case of study

151

26 / 24 / 21 – Silica, Coal,

Corrosión Arena, tierra

Magnificaction 100x Fluid Volumen: 100ml Scale: 1 Division=14um

Fuente: Donaldson Hydraulics

Ing. Omar Linares

Fluid Cleanliness, case of study

152

Bright Metal Black Metal

Magnificaction 100x Fluid Volumen: 100ml Scale: 1 Division=14um

Fuente: Donaldson Hydraulics

Ing. Omar Linares

Fluid Cleanliness, case of study

153

Rust (Water) Fibers

Magnificaction 100x Fluid Volumen: 100ml Scale: 1 Division=14um

Fuente: Donaldson Hydraulics

Ing. Omar Linares

Fluid Cleanliness, case of study

154

Cake of fines Gel cake

Magnificaction 100x Fluid Volumen: 100ml Scale: 1 Division=14um

Fuente: Donaldson Hydraulics

Ing. Omar Linares

Requisitos para obtener resultados correctos

Catastrar los equipos.

Llenar la planilla catastrada con los datos correctos, esto para tener una base de datos eficiente.

No mezclar aceites, en lo posible usar únicamente una marca de lubricante.

Aplicar siempre el aceite recomendado por el OEM.

Verificar el funcionamiento del marcador de kilómetros o de horas.

Registrar la fecha y el kilometraje u hora del cambio de aceite.

156

Ing. Omar Linares

• Cuando el nivel de desgaste o contaminación se acerca o pasa el límite, se corrige el problema antes de que sea serio.

157

Reacción al Problema Potencial

Limites de Control

0

2

4

6

8

10

12

14

16

1 2 3 4 5 6 7 8 9 10

Numero de Analisis

pp

m

Hierro

Limite superior

Fuente: Investigación propia

Ing. Omar Linares

Mejorando los límites condenatorios

158

Se debe utilizar análisis de aceite para mejoramiento continuo.

Cuando se encuentra la manera de controlar ese ítem, se cambia el objetivo.

Limites de Control

0

2

4

6

8

10

12

1 2 3 4 5 6 7 8 9 10

Numero de Analisis

pp

m

Hierro

Limite superior

Nuevo Limite

Fuente: Investigación propia

Ing. Omar Linares

Tiempo entre muestreos (cont.)

165

Fuente: CTC Labs

Ing. Omar Linares

Toma de Muestras

• Limpie bien el área del tapón.

• Siempre drene el aceite cuando esté caliente.

• Tome la muestra en la mitad del drenaje.

• Utilice envases herméticos y libres de contaminación.

• Identifique inmediatamente la muestra.

• Registre los datos necesarios para el laboratorio.

• Registre la cantidad de aceite aumentado.

• Tome la muestra siempre de la misma manera.

166

Ing. Omar Linares

Procedimiento para la toma

• Ponga en funcionamiento el motor hasta que llegue a la temperatura normal de operación.

• Colocar el equipo sobre un lugar plano y horizontal.

• Apagar el motor.

• Limpiar bien el área del tapón y retirarlo.

• Drenar la totalidad el aceite, en un recipiente adecuado.

167

Ing. Omar Linares

Cambio de aceite

• Retire el filtro nuevo de su embalaje, evitando su contaminación.

• Coloque una fina película de aceite en la junta de sellado.

• Instale el filtro nuevo apretándolo manualmente hasta sentir resistencia.

• Verifique la rosca del tapón, límpiela e instálelo con la presión adecuada.

168

Ing. Omar Linares

Cambio de aceite

• Coloque el aceite nuevo hasta el nivel máximo señalado en la

varilla de medición.

• Arranque el motor verificando que no existan fugas de aceite

a través de la junta del filtro, corrija si es necesario.

• Pare el motor, espere 10 minutos, verifique el nivel de aceite y

adicione si es necesario.

169

Ing. Omar Linares

Medición del nivel de aceite

• Realizar la medición preferentemente antes de arrancar el motor.

• Colocar el equipo sobre un lugar plano y horizontal.

• Apagar el motor.

• Dejar enfriar por lo menos 20 minutos.

• Limpiar bien el área del tapón de varilla.

170

Ing. Omar Linares

Medición del nivel de aceite

• Retirar y limpiar la varilla de medición con una tela limpia.

• Verificar que el nivel deba estar entre las marcas máximo y mínimo.

• Aumentar si es necesario, pero nunca sobrepasar la marca máxima.

• Siempre aplicar el mismo procedimiento de medición.

171