Genichi Taguchi

description

Transcript of Genichi Taguchi

GENICHI TAGUCHI

Genichi Taguchi nació el 1 de Enero de 1924 en la ciudad textil de Tokamachi en Japón. La filosofía del Dr. Taguchi empezó a ser considerada a principios de los años 50, cuando fue reclutado para ayudar a subsanar el débil sistema telefónico de Japón de la postguerra. Buscando deficiencias en el sistema tradicional de prueba y error para identificar problemas de diseño, llegó a desarrollar su propia metodología para el diseño de experimentos.

La contribución más importante del Dr. Taguchi, ha sido la aplicación de la estadística y la ingeniería para la reducción de costos y mejora de la calidad en el diseño de productos y los procesos de fabricación. En sus métodos emplean la experimentación a pequeña escala con la finalidad de reducir la variación y descubrir diseños robustos y baratos para la fabricación en serie. Las aplicaciones más avanzadas de los Métodos Taguchi, permiten desarrollar tecnología flexible para el diseño y fabricación de familias de productos de alta calidad, reduciendo los tiempos de investigación, desarrollo y entrega del diseño.

Además, desarrolló una metodología que denominó ingeniería de la calidad que divide en línea y fuera de línea.

Ingeniería de calidad en línea: son actividades de ingeniería de calidad en línea, el área de manufactura, el control y la corrección de procesos, así como el mantenimiento preventivo.

o Producción actual del producto.o Servicio al consumidor

Ingeniería de calidad fuera de línea: se encarga de la optimización del diseño de productos y procesos. Una de sus herramientas es el diseño de experimentos.

o Diseño del producto: Investigación y desarrollo de un prototipo.

o Diseño del proceso: Diseño de un proceso de producción para manufacturar el producto

El profesor Taguchi propone una filosofía de la ingeniería de calidad fuera de línea que es ampliamente aplicable. El considera tres etapas en el desarrollo de un producto o proceso: diseño del sistema, diseño de parámetros y

diseño de tolerancias.

1. En el diseño del sistema, el ingeniero utiliza principios científicos y de ingeniería para determinar la configuración básica.

2. El diseño de parámetros, determina los valores específicos para los parámetros del sistema.

3. El diseño de tolerancias se utiliza con objeto de determinar las mejores tolerancias para los parámetros.

DISEÑO DE SISTEMAS.

Es la etapa primaria de desarrollo en la cual la arquitectura básica de un producto o proceso es determinado. Durante el diseño de sistema, el ingeniero diseñador aplica su conocimiento y experiencia en el área de especialización para crear un producto o proceso con capacidades distintivas que más tarde servirán como puntos de venta. El diseñador del sistema usa su experiencia en el diseño de sistemas similares para generar un nuevo sistema que sea superior de alguna forma a los diseños previos.

DISEÑO DE PARAMETROS.

Durante el diseño de parámetro, el diseño o proceso ingenieril busca optimizar el diseño de sistema a través de la experimentación para minimizar la variación del rendimiento, al enfrentarse al usuario incontrolable y a factores ambientales. Taguchi comienza por identificar esas características de calidad que más afecta al rendimiento del sistema, específicamente si afecta al cliente.

Por ejemplo, una característica de calidad para un coche podría ser que siempre arranque fácil y rápidamente, sin importar cuáles son las condiciones externas.

Durante el diseño de parámetro, el ingeniero selecciona las características de calidad más adecuadas para la experimentación y busca todos los factores que tienen un efecto en él. Entonces, separa los factores que puede controlar de los que no tiene control.

En el caso del automóvil los factores sobre los que no tiene control podrían ser la temperatura exterior, los niveles de humedad, el rango de altitud en el cual el coche va a ser operado durante su uso, etc. La compañía del automóvil no puede decirle a su cliente que no debería operar su vehículo cuando la temperatura está bajo cero o arriba de cierto punto. Entonces el objetivo del ingeniero es hacer el auto resistente a estos factores incontrolables, o como diría Taguchi, "robustidad contra ruido"

DISEÑO DE TOLERANCIA

Durante el diseño de tolerancia, el ingeniero especificará sistemáticamente cuánto tendrán que aumentar los niveles de funcionamientos de ciertos factores para completar los requerimientos para la característica de la calidad. En el diseño de tolerancia, el ingeniero determina el porcentaje que cada uno de los ruidos contribuye para alcanzar el funcionamiento requerido por la característica de calidad. Con él puede decidir cuánto debe reducir los límites de tolerancia de cada factor para alcanzar su objetivo. El limitar las tolerancias de los factores casi siempre tiene que ver con actualizar con partes o componentes de alto costo.

El pensamiento de Taguchi se basa en dos conceptos fundamentales:

I. Productos atractivos al cliente.II. Ofrecer mejores productos que la competencia: Los productos

deben ser mejores que los de la competencia en cuanto a diseño y precio.

Esto conceptos se concretan en los siguientes puntos:

Función de pérdida: La calidad se debe definir en forma monetaria por medio de la función de pérdida, donde a mayor variación de una especificación con respecto al valor nominal, mayor es la pérdida monetaria transferida al consumidor.

Mejora continua: la mejora continua del proceso productivo y la reducción de la variabilidad son indispensables para subsistir en la actualidad.

La mejora continua y la variabilidad: La mejora continua del proceso está íntimamente relacionada con la reducción de la variabilidad con respecto al valor objetivo.

La variabilidad puede cuantificarse en términos monetarios. Diseño del producto: Se genera la calidad y se determina el

costo final del producto. Optimización del diseño del producto. Optimización del diseño del proceso

De no haber sido por las mejoras de Taguchi, el país quizá no hubiera alcanzado el éxito que logró más tarde. Taguchi revolucionó el proceso de producción en Japón a través del ahorro de costos y su relación con la calidad. Él entendió, como muchos otros ingenieros, que todo el proceso de producción era afectado por influencias externas. Sin embargo se dio cuenta de que si podía identificar este "ruido" a través de métodos tendría grandes efectos sobre la variabilidad de la calidad de los productos.

ÍNDICE CPM O ÍNDICE TAGUCHI

Es de todos conocidos el índice de capacidad potencial (Cp) y el índice de capacidad real (Cpk) para los cuales lo más importante es reducir la variabilidad y cumplir con las especificaciones. Sin embargo el Cpm está orientado a reducir la variabilidad alrededor del valor nominal, no solo estar orientada a cumplir con las especificaciones. El Cpm mide mejor que el Cpk el centrado del proceso y la variabilidad.

Cuando el índice Cpm es mayor a uno, entonces eso quiere decir que el proceso cumple con las especificaciones, y en particular que la media del proceso está dentro de la tercera parte media de la banda de las especificaciones. Si el Cpm es mayor que 1.33 entonces la media del proceso estará dentro de la quinta parte media del rango de especificaciones.

Si la estimación del Cpm se hace con base en una muestra aleatoria del proceso, el Cpm encontrado podrá ser menor o mayor que el verdadero valor.

DISEÑO ROBUSTO

Cada vez que se diseña un producto, se hace pensando en que va a cumplir con las necesidades de los clientes, pero siempre dentro de un cierto estándar, a esto se le llama “calidad aceptable”, y así cuando el cliente no tiene otra opción más que comprar, pues a la empresa le sale más barato reponer algunos artículos defectuosos,

que no producirlos. Pero no siempre será así, porque en un tiempo la gente desconfiara de la empresa y se irán alejando los clientes.El tipo de diseño que Taguchi propone es que se haga mayor énfasis en las necesidades que le interesan al consumidor y que a su vez, se ahorre dinero en las que no le interesen, así rebasara las expectativas que el cliente tiene del producto. Asegura que es más económico hacer un diseño robusto que pagar los controles de calidad y reponer las fallas.

Al hacer un diseño robusto de determinado producto maximizamos la posibilidad de éxito en el mercado. Y aunque esta estrategia parece costosa, en realidad no lo es, por que a la vez que gastamos en excedernos en las características que de verdad le interesan al consumidor, ahorramos en las que no les dan importancia.

Implica diseñar un producto que sobrepase las expectativas del cliente en sus características más importantes y ahorrar dinero en las que al cliente no le interesan. Implica diseñar un proceso de producción capaz de fabricar el producto en todo su rango de variación normal, dentro de las especificaciones del proceso.

Taguchi establece que es más barato trabajar en el rediseño de los productos y sus procesos de fabricación, que en el control de calidad de los mismos, porque las acciones de mejora de calidad son más económicas, en cuanto más cercanas estén a la etapa de diseño.

Es más económico un diseño robusto del producto en las características importantes para el cliente, que pagar los costos del control de procesos y las reclamaciones por fallas.

En el diseño robusto de un producto se minimiza su posibilidad de falla, buscando que tenga mínima variación en las características de calidad importantes para el cliente y en consecuencia se minimiza el costo de calidad.

Para Taguchi la calidad significa: "La mínima perdida ocasionada a la sociedad, desde el envío del producto al cliente hasta su uso total".

Estas pérdidas incluyen no solo los costos de calidad de la compañía que inciden en elevar su precio, sino también los costos ocasionados a cualquier persona que se ve afectada por la calidad del producto.

¿Cómo Medir la Robustidad?

a) Técnicamente

Diseño robusto es un proceso para optimizar. Una técnica para auxiliarlo es la proporción señal/ruido, la cual proporciona una medida de como acercar el diseño al óptimo funcionamiento de un producto o proceso. Ha sido utilizado en la industria de comunicaciones para comparar una señal en línea (la salida deseada) con los ruidos de la misma (las salidas indeseadas). Este concepto fue aplicado por el Dr. Taguchi en los 50's a otros sistemas, ya sean mecánicos, eléctricos, electromecánicos, químicos y muchos más. Variabilidad en un producto/proceso es enemiga de la calidad. El Dr. Taguchi relaciona esta desviación del ideal a un concepto llamado ruido. Ruido, visto simplemente, es variabilidad. Además, los factores que causan variaciones se denominan como "Factores de Ruido." Por definición, los factores de ruido no están controlados desde un punto de vista económico o de costo.

b) Económicamente

La Función de Pérdida de Calidad es el estándar por el cual los factores relacionados con el diseño de calidad son estudiados y medidos. Esta noción difiere del concepto convencional de calidad. En lugar de definir la calidad como un atributo positivo de un producto, es definida como la pérdida financiera o el costo causado a la sociedad por la variación indeseada del precio del producto. Esto incluye costos tales como garantía, rentabilidad y pérdida de la confianza del cliente. La consecuencia importante de este concepto es que trae las opciones de ingeniería dentro del campo de la economía, algo en lo que los científicos e ingenieros frecuentemente tienen dificultades. Otro resultado importante de la función de pérdida de la calidad es que el diseño del producto más lejano varía del valor objetivo, el máximo costo, el cual implica que sea una función continua. Esto puede servir como un lenguaje muy poderoso que permite a los expertos en equipos multidisciplinarios de desarrollo de productos comunicarse más fácilmente. Esto se debe a que todas las elecciones ingenieriles tienen en común el dinero.

LA RAZÓN DE SEÑAL A RUIDO

Los factores que causan que una característica funcional, como por ejemplo, la eficiencia del combustible, los cambios de presión, la maniobrabilidad, etc., se desvíe de su valor objetivo, se llaman factores de ruido. Los factores de ruido causan variación y pérdida de calidad. Durante su larga experiencia, el Dr. Taguchi ha observado

que ésta pérdida de calidad, en términos de tiempo y dinero, tanto a los consumidores como a los fabricantes, y en último término a la sociedad.

En la siguiente gráfica se muestra los diferentes tipos de ruido que desvían la característica de su valor objetivo.

Taguchi llama a los factores incontrolables factores de ruido. Ruido es cualquier cosa que causa a una característica de la calidad desviarse de su objetivo, el cual subsecuentemente causa una pérdida de calidad. La temperatura, altura, y nivel de combustible, son considerados factores externos de ruido porque ocurren fuera del producto. Otros dos tipos de factores que existen son: los internos (ej.: partes críticas de la maquinaria se deterioran y los factores producto a producto cuando por ejemplo la variabilidad pieza a pieza en los componentes fabricados del carro). Mucha gente cree que las interacciones no son consideradas en los Métodos Taguchi; sin embargo, esto no es cierto. De hecho, el Dr. Taguchi considera las interacciones como uno de los puntos más importantes de su enfoque. La proporción señal - ruido es un índice de robustidad de calidad, y muestra la magnitud de la interacción entre factores de control y factores de ruido. Los factores de control y ruido deben ser asignados en diferentes grupos para el estudio de la robustidad, el cual es significativamente diferente del enfoque tradicional, donde no hay distinciones entre los factores de ruido y control.

Una diferencia clave de los Métodos Taguchi es el énfasis en medir las cosas correctas para recolección de información. En lugar de medir síntomas causados por la variabilidad de la función, como la tasa de

defectos o fallas, medimos una respuesta relacionada con la energía. Cualquier sistema usa energía de transformación para cumplir una función deseada. Reducir la variabilidad de las transformaciones de energía minimizará o eliminará los síntomas.

Cuando tenemos ruido, nos lleva a crear un producto o proceso robusto que es aquel que es menos sensible al ruido.

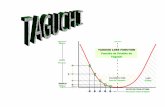

FUNCIÓN DE PÉRDIDA

Uno de los aspectos de la metodología de Taguchi es la Función de Pérdida, la cual es una función de la desviación o variabilidad de un punto ideal o meta de cualquier parámetro diseñado. Taguchi fue la primera persona que igualó calidad con costo.

Para evaluar la perdida, Taguchi utiliza una ecuación cuadrática que se ajusta con los datos de la historia de costos y desempeño del producto. No toma en cuenta los límites de especificación, ya que la función de pérdida de calidad solo se minimiza cuando la calidad del producto es igual al valor objetivo de la calidad, el valor ideal.

Vemos que según esta función cuadrática se está perdiendo dinero en el mismo momento en el que nuestro producto tiene el valor de una característica que no coincide con su valor objetivo.

Conforme el desempeño del producto o proceso se aleje del valor objetivo -aun hallándose en los límites de especificación-, la ecuación aumenta de valor y se incrementa el costo de calidad para la sociedad.

Una variabilidad inevitable significa la perdida de algo, pero cualquier proceso no puede tener cero variabilidad. Dentro de esta teoría no solo se basa en un nivel meta sino también un rango donde el proceso es tolerable o aceptable. Cualquier punto fuera de este rango no es aceptable.

La metodología de Taguchi sugiere por ejemplo que el cliente o usuario tiene mayor grado de insatisfacción cuando el desarrollo varía más allá del punto ideal.

En las gráficas vemos claramente los dos enfoques diferentes. En la primera gráfica se expresa el concepto de que no hay pérdida de dinero en tanto en cuanto el producto se encuentre dentro de las tolerancias. En la gráfica de abajo queda representado el enfoque de Taguchi. La pérdida aumenta, como función cuadrática, cuando uno se aleja más del valor objetivo.

¿Qué implica por tanto este enfoque de calidad orientada a objetivo?

Dos cosas principalmente:

a) Nuestros procesos deben estar centrados al máximo con el valor objetivo o nominal.

b) Nuestros procesos deben tener la mínima variabilidad ( y por tanto trabajar en +-6 sigma es mejor que en +-3 sigma).

Se puede llegar a demostrar que hay una relación de proporcionalidad inversa entre la función L y el cuadrado de la capacidad del proceso Cp, y por tanto a mayor Cp menos costes de calidad y de insatisfacción cliente.

La función de pérdida que el doctor Taguchi usa es una aproximación de una expansión de la serie de Taylor alrededor de un valor meta “m” y se enuncia como sigue:

L( y )=k ( y−m)2

Dónde:L=Función de Pérdida en dinero por unidad de producto cuando las características de calidad son igual a 41 y 55k=Constante de proporcionalidady=Valor Nominal o Idealm=Valor observado

Aplicación:

El tiempo de entrega de material de la planta hacia los centros de distribución es aproximado de 4 hrs, pero por diversas causas este se puede retrasar, si calculamos un promedio de entregas tenemos que normalmente se lleva 6hrs, el costo de cada embarque es de 2500 USD, entonces tenemos:

Y = 4 hrsX = 6 hrs$ c/u = 2500 USD

Tenemos que determinar K = 2500/1hr

L=2500 (4−6)2

L= 10.000 USD de pérdida

Conclusión:

A pesar que diseñadores y catedráticos han argumentado que los métodos de Taguchi no siempre proveerán las mejores soluciones a los experimentos que aquellos métodos convencionales, esta técnica no es solo una aplicación estadística en el diseño de experimentos, sus métodos incluyen la integración de la estadística conjuntamente con la ingeniería de proceso.

Además es una técnica aplicable a cualquier proceso que de manera sencilla nos muestra el grado y costo de pérdida que un producto o servicio puede perder por alguna falla de calidad en el proceso.