Propuesta de Solucion Al Caso

description

Transcript of Propuesta de Solucion Al Caso

MaestríaReporte

Introducción:

A principios de noviembre del 2007, el Ing. José Inés Aguilar, Gerente de producción del área Spicy de Hershey’s México, S.A. de C.V.; recibió el pronóstico de ventas para el siguiente año del Pelonete, producto que representaba el 54% de las ventas totales de dicha área, según datos del departamento de planeación de la demanda de la empresa.

Analizando dicho pronóstico, se encontró ante la disyuntiva de decidir, si debía o no ampliar su capacidad de producción, para poder satisfacer la demanda de Pelonetes para el año siguiente, el problema en si radicaba en que en los últimos 2 años la rentabilidad de la empresa, había disminuido drásticamente, como se comenta en el caso, debido a la situación de mercadeo que se presentaba y debido a las inversiones en ciertas actividades promocionales, para el lanzamiento de los nuevos productos y las extensiones de líneas que tendrían en existencia, después que en el año 2001, ya era una empresa rentable con un margen de utilidad total del 16% en promedio anual.

El Ing. José Inés tenía la necesidad ante esta situación de conocer si la capacidad de producción actual de la línea era suficiente, o si era necesario aumentarla, de tal modo que se requirió de un análisis de las circunstancias el cual determino cual era la elección más factible, basada en diversos criterios teóricos los cuales ayudaron para ofrecer una propuesta de solución.

Hoy en día sabemos que la mayoría de las compañías que han tenido un increíble éxito ha sido por la implementación de los cambios en sus corporativos, ya que estos involucran a los empleados en todos los procesos, desde el proceso de planificación, con ayuda de un correcto análisis de las fortalezas, debilidades, oportunidades y amenazas, mejor conocido como el “ análisis FODA”.

Desarrollo:

La empresa Hershey’s, con el fin de diversificarse, adquirió a Grupo Lorena, creando la linea spicy abriendo el panorama a un nuevo mercado.

Tras varios procesos, surge un nuevo concepto de producto, el cual está basado en el mismo pelon pelorico pero en una presentación distinta el cual es embazado y presentado en forma de esferas de pulpa confitadas y que se considera tendría un impacto positivo en el consumo del producto. Lo cual lo acomodaría en uno de los más vendidos de la linea spicy, representando un 54 % en las ventas. Esto ocasionó un buen nivel de producción pero en base a que se pronostica un incremento en el consumo el siguiente año, habría que tomar una serie de consideraciones para poder dar abasto a esa demanda. Lo cual representara un cambio operacional ya que su sistema esta creado para solventar cierta demanda.

MaestríaReporte

En base al análisis, se propusieron diversos cambios para cubrir la demanda pronosticada el año siguiente, considerando el incremento de personal de operación, doblar los turnos, etc, sin embargo la linea de producción presentaba algunos problemas, ya que muchos de los procesos se realizaban a mano, se determinó que era conveniente que ciertos procesos fuesen automatizados. Reduciendo el gasto en mano de obra, ganando tiempo en producción y calidad en el producto.

Sin embargo, a pesar de considerar varios criterios para el incremento de la producción viendo desde un punto operativo, debemos considerar que otros aspectos con los que ya contamos pudiesen no estar funcionando óptimamente. Es decir sin hacer implementaciones que otros aspectos pueden afectar en la producción. Para esto determinamos ciertos puntos dentro del proceso de producción.

Proceso de la elaboración de pelonetes:

• Se realiza en un área anexa a la línea de producción

• Se transporta a la línea de producción utilizando contenedores plásticos.

• Terminado el producto se transporta a otra área anexa, para su almacenaje.

Esto demuestra varios puntos, la pérdida de tiempos en el traslado del producto, el agotamiento del personal al momento de trasladar el producto en contenedores plásticos, y el tiempo perdido al almacenarlo.

MaestríaReporte

Línea de Producción:

• Turnos de 500 minutos uno o dos turnos y no se permiten medios turnos.

• 20 operadores hasta el 2007.

• El producto debía entregarse en su totalidad, teniendo la política de generar 0% de producto almacenado a final de año.

• Hay penalización por no entregar el producto al cliente.

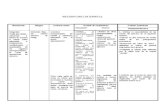

• En el sig. Se muestran las actividades de los operadores.

Se observa que en la línea de ensamble en la mayoría de los procesos interviene el operador para llevar a cabo la actividad, se puede observar que cada proceso depende de un operador, lo que muestra la necesidad de implementar maquinaria automatizada.

Almacén:

• Existe un costo de mantener en inventario una tarima de producto lo que hace sacar conclusión de que quizás no exista la capacidad de mantener un inventario por cuestiones de falta de almacén suficiente.

• Al parecer no existe suficiente.

Al analizar estos puntos críticos en la fábrica, determinamos que efectivamente existen varios factores que limiten la producción. Implementar una automatización traerá consecuencias positivas, pero a la vez representa un costo de inversión, que a futuro y dependiendo de mantener la demanda se podrá cubrir.

Sería recomendable modificar ciertos puntos en la línea de producción y del traslado del producto para lograr evitar pérdidas de tiempo en el transporte.

MaestríaReporte

Propuesta de solución del caso:

Estimación y análisis de la capacidad de producción.

Modificar Operaciones:

En este caso, sabemos que la correcta automatizacion de procesos específicos, se podría lograr una eficiencia en todos los procesos donde los operadores están teniendo mayor dificultad, esto conllevaría a generar una inversión, sin embargo esta sería remunerada en poco tiempo ya que la producción aumentará, esto ayudaría a sacar el mayor provecho a la línea de producción con la que ya se cuenta, y la mejoraría, haciendo a un lado la necesidad de contratar más personal o implementar más líneas de producción. Por consecuente obtendremos reducir la mano de obra en el proceso, reducir tiempos y costos de fabricación. Al momento de diseñar o revisar una cadena de suministro para hacerla o mantenerla eficiente, es preciso determinar desde dónde y hasta qué lugar se van alterar los productos manufacturados por la empresa.

Análisis de operaciones limitantes y operaciones con tiempo ocioso.

Se deben de considerar diversos puntos como lo son los siguientes:

• La mayoría de las operaciones se realizan por el personal operativo, el personal calificado , respecto a la mano de obra.

• Existen limitantes en espacio o área de trabajo que implican un traslado del producto, los recursos que necesita el producto.

• Por consecuente, mientras se reúne el producto y se traslada a la línea de producción se genera tiempo ocioso, deteniendo el personal por no tener la materia disponible, aun teniendo trabajo.

• El implementar maquinaria automatizada requiere tiempo, capacitación, personal inversión, etc.

De aquí determinamos un criterio de solución para estos casos, en los que en el primero de ellos la opción más factible es reemplazar algunos procesos manuales, por automatizados, esto ayudara al personal a no demorarse debido al traslado de material para envasarse.

Integrar el área de cacarizo con el de la línea de envasado, mediante un canal que traslade el material hacia la línea, sin tener que estar transportando manualmente el producto. Quizás esto requiera total automatización o simplemente reubicar un elemento del personal que se encargue únicamente de eso.

MaestríaReporte

Implementar un mecanismo que ayude a mejorar el tiempo en colocar las tapas y los sellos del producto ya que en esto se invierte más personal, lo que demuestra que lleva más tiempo en realizarse.

Propuesta concreta sobre incrementar o mantener la capacidad de producción.

El porcentaje de eficiencia es óptimo, sin embargo algunos detalles, representan limitaciones para producir. Al implementar sistemas automatizados vamos a obtener precisión en el ensamble y la cantidad de productos terminados aumentara, sin embargo esto conlleva una inversión elevada, lo cual será remunerada al incrementarse la producción, tal vez no sea necesario meter más líneas de producción, o contratar más personal, pero si reubicarlo ya que sustituiremos algunos procesos operativos por mecanizados, podremos contar con la misma, pero basándonos en las observaciones realizadas simplemente implementar mejoras y enfocarnos en los puntos donde más exista dificultado donde las actividades requieran mayor cantidad de tiempo. Así no limitaremos la capacidad de producción.

Como mencionamos en lo anterior evaluando las alternativas y nuestras propuestas anteriores pudimos llegar a la conclusión como equipo que la solución no estaba basada en las líneas de producción el Adquirir otra línea de producción no es la mas indicada, ya que lo que nosotros queremos es disminuir el promedio de producción en su totalidad, por lo que si nosotros añadimos otra línea de producción, lo único que lograremos como finalidad es el producir el doble de lo que ya tenemos , es decir que tendríamos perdidas al final del día , por lo cual esta propuesta no es la mejor en nuestro caso.

Haciendo mención a lo anterior el solicitar mas personal para la línea, implica alta perdidas para la empresa , ya que como lo presenta en el año del 2008, se tenía propuesto que se vendería menos cantidad de producto, por lo cual habrían menos ingresos por parte de la empresa, por lo tanto si contratamos mas personal tendríamos mas egresos que ingresos porque habría que pagarle a los empleados, mas de lo solicitado desde un inicio.

Con todo lo mencionado anteriormente , anexar otro turno de trabajo para los trabajadores de la planta, implicaría el aumentar también la producción, y lo que nosotros en definitiva buscamos es disminuir la producción por lo tanto esta también la descartamos como equipo.

La alternativa que consideramos gracias al apoyo de lo aprendido al curso es lo siguiente , determinamos que la opción de modificar operaciones, es la mas viable para nuestro objetivo, ya que entonces lo que nosotros modificamos en si sería el tiempo, el obtener mayor precisión de ensamble , y cantidad de productos determinados sin causar perdidas innecesarias.

Como comentamos, en una línea de ensamble las operaciones que van incorporando elementos al artículo que se está produciendo, avanzan a un determinado ritmo, pero de manera intermitente, haciendo paros para que los trabajadores realicen las actividades que les corresponde en ese tiempo, y la línea avance nuevamente, para que a la nueva pieza le sean incorporados los nuevos elementos. Esto se hace de manera

MaestríaReporte

sucesiva y siempre a un mismo ritmo. Para lograr un desempeño adecuado de la línea de ensamble, será necesario agrupar las actividades de forma que se puedan realizar de manera progresiva, cumpliendo algún criterio de precedencia, y agrupando las actividades que por su tiempo de actividad puedan realizarse en el tiempo disponible para ejecutarlas.

Reflexión:

El hecho de conocer lo que implica un proceso de producción, desde la obtencion y la transformación de materia prima , hasta la elaboración de un producto final y las diversas actividades que conllvean a ello, nos ayuda a abrir nuestra visión, y poder realizar un análisis fondo en el cual determinamos que nos ayuda a mejorar o bien a decidir qué es lo más conveniente para tomar una decisión.

Nosotros en quipo concluimos que tomando en cuenta los datos presentados en el caso, y las diversas anotaciones a lo largo de la materia, nuestra alternativa de modificar operaciones , nos va permitir la opción de obtener la línea de producción que se requiriere para el abastecimiento correspondiente al año 2008, teniendo en cuenta que al realizar los mismos turnos que presentan los empleados con los mismos operativos.

Compartiendo puntos de vista en el foro de discusión no solo intercambiamos opiniones si no que ampliamos y alimentamos nuestro propio criterio, ya que podemos sacar nuestras propias conclusiones y a la vez podremos complementar los puntos de vista en relacion a los demas compañeros, con todo lo antes mencionado debemos determinar siempre que para tomar ciertas decisiones respecto a la modificacion ó alteracion de diseño de ciertos procesos , el modificar la optimacion de los mismos debemos determinar y especificar si el producto sera sobre pedido, puesto que las economías a escala y los costos serán los principales factores que estarán a disposición a definir las características técnicas del proceso en definitivo, y la forma en la que estos serán aprovechados, como lo mencionamos en la cadena de montaje y la producción en línea, Al concluir con este análisis y esta propuesta de solución al caso, nuestros criterios se vieron beneficiados en el nivel de eficiencia de la empresa y la distribución de la carga de trabajo.

![Caso de Teorias Adm Solucion[1]](https://static.fdocuments.es/doc/165x107/55cf9b89550346d033a67217/caso-de-teorias-adm-solucion1.jpg)