Estimacion de Parametros de Confiabilidad

-

Upload

hidroman26 -

Category

Documents

-

view

50 -

download

1

Transcript of Estimacion de Parametros de Confiabilidad

-

2

-

3MODELO PARA LAGERENCIA DE MANTENIMIENTO

INDUSTRIAL

Centro de Altos Estudios GerencialesInstituto Superior de Investigacin y Desarrollo

-

4

-

5Copyright, 2000.2. Edicin Adaptada comoherramienta computacional.

Centro de Altos Estudios Gerenciales ISID

Empresa de la Fundacin Educativa Mara CastellanosFemaca e-mail: [email protected]

En asociacin con Cybercentrum Las Mercedes C.A.y Edukami U.S.A.

-

6AGRADECIMIENTO

A todo el equipo de colaboradores que brindaronsu valiosa cooperacin para la elaboracin y

revisin del texto y la programacin del softwarede clculo de los parmetros de mantenimiento.

-

7INDICE

Prlogo

I Gerencia de los Sistemas de Mantenimiento1.1. Consideraciones generales. ...........................................................................101.2. Costos asociados. ..........................................................................................111.3. Parmetros de mantenimiento. ......................................................................12

II Confiabilidad de componentes

2.1. Confiabilidad...................................................................................................142.1.1. Indices cuantitativos de confiabilidad. ..................................................162.1.2. Relaciones entre los ndices cuantitativos de confiabilidad. ......192.1.3. Variacin de la confiabilidad de los elementos en funcin del

tiempo...................................................................................................222.2. Distribuciones de probabilidad de las fallas de los componentes de

un sistema. ...................................................................................................232.2.1. Distribuciones de probabilidad de Fallas..............................................23

2.3. Bases de datos de confiabilidad.....................................................................342.3.1. El teorema de Bayes y la confiabilidad.................................................34

2.4. Tipos de componentes. Expresiones para la evaluacin de suconfiabilidad. .................................................................................................37

III Confiabilidad de Sistemas3.1. Tcnica de rboles de fallas...........................................................................473.2. Evaluacin cualitativa del rbol de fallas. .......................................................57

IV PARAMAN: SOFTWARE PARA EL CALCULO DE LOS PARAMETROSDE MANTENIMIENTO ......................................................................................75

BIBLIOGRAFIA .....................................................................................................91

-

8PROLOGODentro del marco de un convenio suscrito entre la Universidad Central deVenezuela y el Instituto Superior de Ciencias y Tecnologa Nucleares, de lasRepblicas de Venezuela y Cuba respectivamente, se ha instrumentado unproyecto de investigacin y desarrollo tecnolgico en el rea de la Gerencia deMantenimiento. Como consecuencia de dicho desarrollo, y dentro de los acuerdosde cooperacin institucional, se ha venido trabajando en un sistema de medicinpara estimar los parmetros de mantenimiento, dentro del cual se destacan losaspectos tericos y aplicados de la teora de confiabilidad, as como algunosesquemas asociados a los sistemas gerenciales de mantenimiento industrial. Estetrabajo sirvi de base para el desarrollo de un proyecto ms general, relacionadocon el Anlisis Probabilistico de Seguridad, donde se requiere crear bases dedatos sobre la confiabilidad y mantenibilidad de un gran nmero de componentes yequipos, integrados en sistemas complejos, utilizados regularmente en la industriapetrolera, metal mecnica, y elctrica, como tambin en las plantas generadorasde energa, ya sean convencionales que nucleares.

Los aspectos mencionados fueron conceptualizados y aplicados a una variadagama de sistemas industriales, dando origen a paquetes computacionales,preparados para la formacin profesional de los ingenieros en el campo delmantenimiento y de los aspectos probabilsticos de seguridad industrial. Susaplicaciones condujeron a la creacin de un sistema preparado en ambiente decomputadoras personales, soportados en un esquema interactivo. Su trabajorequiri la revisin de los aspectos conceptuales en el campo de la Ingeniera,Estadstica e Informtica, lo cual condujo a la preparacin de los manuales deoperacin de los sistemas y a la elaboracin de textos que recogiesen losesquemas tericos con sus respectivas aplicaciones, cumpliendo el doblepropsito de sistematizar las investigaciones y los desarrollos tecnolgicos y, almismo tiempo, proporcionar una gua para el estudio como profesional depregrado y postgrado, de un tema que adquiere enorme importancia en laindustria moderna.

Una vez culminado el esquema terico e incorporado los Mtodos de Estimacinde Parmetros para el Mantenimiento Industrial, se continu con el desarrollo deaplicaciones diseadas para medir todos los aspectos relativos al anlisisprobabilstico de la fiabilidad de sistemas, basado en indicadores de importanciade los eventos susceptibles de ocasionar fallas, as como evaluar la sensibilidadde los sistemas por indisponibilidad media, instantnea y en puntos aislados deltiempo. Este esquema, condujo a establecer los mtodos para obtener la prioridaden los trabajos de mantenimiento, monitorear sistemas y estudiar el problema dela gerencia logstica de partes y repuestos. Luego de desarrollar la parteconceptual de estos aspectos, se construy un sistema computarizadodenominado ARCON, abreviatura de Anlisis de Riesgo y Confiabilidad parasistemas industriales complejos, el cual permite realizar Anlisis Probabilsticos deSeguridad y estudiar los problemas relativos a los riesgos industriales. As mismo,

-

9se cre un sub proyecto de investigacin referido a la medicin y anlisis de lasVibraciones Mecnicas y su impacto sobre el Mantenimiento Predictivo, ademsde otro sub proyecto orientado a la identificacin y el estudio de las fallas humanasen los procesos de la gestin de mantenimiento. Este proyecto est en plenodesarrollo y el Consejo de Desarrollo Cientfico y Humanstico de la UniversidadCentral conoci de los textos elaborados dentro del convenio, los cuales sometial respectivo arbitraje y procedi a la publicacin de tres libros denominados:Anlisis de Riesgo Industrial; Anlisis de Fallas Dependientes y Errores Humanos,y Mantenimiento Predictivo por Vibraciones Mecnicas;

Particularmente, en este trabajo se presentan los mtodos empleados para laestimacin de los parmetros de mantenimiento industrial, concebidos como unaherramienta computarizada para estimar los coeficientes de confiabilidad,mantenibilidad y disponibilidad de componentes y de sistemas, proporcionando aestudiantes, profesores y profesionales en general, un instrumento que facilita laobtencin de indicadores que son necesarios para cuantificar la confiabilidad delos sistemas industriales y otros elementos asociados, y absolutamenteimprescindibles para llevar a cabo un trabajo tcnico y gerencial adecuado a losrequerimientos de control de sistemas en grandes y complejas instalaciones de laindustria pesada como, por ejemplo, la industria petrolera.

Finalmente deseo expresar sincero agradecimiento al Profesor Ing. Luis AMartnez, del Instituto Superior de Investigacin y Desarrollo, por su extremadacooperacin en el anlisis y desarrollo computarizado de los modelosmatemticos, as como a los Profesores Asociados del Instituto Superior deCiencias y Tecnologa Nucleares, Ingenieros y Doctores en Ciencias Tcnicas,Jos de Jess Rivero y Jess Salomn.

Caracas, mayo del 2000.-

.

-

10

I. Gerencia de los sistemas de mantenimiento.1.1. Consideraciones generales.

Las aplicaciones cientfico-tecnolgicas han derivado durante los ltimos aosen una proporcin significativa hacia la Gerencia, tomando un enfoquecuantitativo sustentado en el desarrollo de modelos estadstico matemticos.Dentro de este marco general, la Gerencia Tcnica ha adquirido un enormeimpulso, apoyada particularmente por el procesamiento de datos a granvelocidad, utilizando los ordenadores electrnicos los cuales son hoy en da degran versatilidad, especialmente las computadoras personales.

La gerencia de mantenimiento ha venido transformndose en una actividadcada vez ms importante dentro de los complejos industriales y ha adquiridoen los ltimos aos importancia vital, para lograr que las instalaciones yequipos sean mantenidos en las mejores condiciones operacionales dentro de unambiente de ptimo costo. El anlisis y estudio de las relaciones globales dentrode una organizacin y de su entorno, requieren de experticias especficasexaminando variados factores, entre los cuales est la misma organizacinestructural, el uso de los recursos materiales y financieros, la operacin de lossistemas, el control de los costos, y el soporte logstico y tcnico asociado.

Dentro de ese marco referencial, y ante la diversificacin tcnica, producto dela variedad tecnolgica y organizacional de los complejos industriales, lossistemas de mantenimiento han adquirido un enfoque especializado, soportadosobre desarrollos tecnolgicos que los han convertido, para la Administracindel Mantenimiento, en herramientas absolutamente necesarias para la direccinglobal de dichas organizaciones. El perfil de las mismas se ha hecho cada vezms complejo ya que la tendencia es la de estar integradas por equiposgeneralmente grandes, variados, ubicados en diferentes frentes de las cadenasde produccin, con operaciones automatizadas y vinculadas a sistemaslogsticos para el reabastecimiento de insumos cada da ms sofisticados en sumanejo y operacin. A estos aspectos se une la experticia profesional yartesanal, lo cual requiere programas de capacitacin y entrenamientocontinuos.

Los elementos mencionados hacen aparecer a la funcin de mantener comouna actividad dinmica, donde actan gran cantidad de variables y relacionesfuncionales, dentro de un esquema de aleatoriedad que caracteriza al sistemade mantenimiento. En 1967, el Dr. Howard Finley (1) introdujo el conceptode Efectividad de un Sistema como mtodo para modelar las actividades delmantenimiento a objeto de optimizar su gerencia; en este sentido lo defini como:

"La probabilidad que un sistema opere a toda capacidad durante un perodo detiempo determinado"

-

11

1.2. Costos asociados.

El concepto de efectividad de un sistema se encuentra asociado a las variablesde costo involucradas en el sistema y, consecuencialmente, se requiere definir losconceptos de costo directo de mantener, costo redundante y costo depenalizacin.

El concepto de costo directo de mantener se refiere a la totalidad de loscostos necesarios para mantener los equipos operables, incluyendo losservicios, reparaciones, inspeccin y reparaciones mayores. Con relacin al costoredundante, ste se refiere a un costo adicional por la condicin de mantenerequipos en espera, para ponerlos en funcionamiento cuando el equipo principalsale de servicio. Por ltimo el costo de penalizacin se refiere a las prdidas deproduccin, cuando los equipos primarios salen de servicio y no existen equiposen espera que los substituyan.

Las interacciones funcionales de los costos mencionados son sumamentecomplejas; pero, en todo caso, la gerencia define su esquema de actuacinconducente a identificar la mejor combinacin de los subsistemas asociados alsistema, a objeto de minimizar el costo total de la operacin y optimizar losesfuerzos de mantener un complejo industrial en particular en la mejor condicinoperacional, dentro de un tiempo determinado.

El esfuerzo de mantener, en primer lugar, est asociado de manera directa altiempo fuera de servicio de una instalacin; al efecto, el costo total resultantede la operacin est en relacin directa con el esfuerzo de mantener. Por lotanto, a mayor esfuerzo corresponde comprometer ms recursos econmicos ymateriales, incrementndose funcionalmente el tiempo fuera de servicio. Sedesprende de esta consideracin que por mucho esfuerzo realizado el costono necesariamente ser el ptimo, es ms, podr incluso llegar a hacerse anti-econmico.

Por otro lado, la cada de un sistema por fallas del mismo o de sus componentes,implica un costo de penalizacin, como consecuencia de la prdida del valor dela produccin no colocada en los mercados o comprometida; as se desprendeque este costo est exponencialmente asociado al tiempo fuera de servicio y alsumarizarse al costo de mantenimiento, determina que el costo directo demantener se incremente. El costo total, funcin a su vez del esfuerzo demantener, tendr un entorno ptimo, que habr que determinar tcnicamente conla ayuda del anlisis de los parmetros de mantenimiento, los cualescontribuyen a mantener la efectividad del sistema preparado para su operacinen un perodo de tiempo determinado.

El concepto de sistema se define de la manera siguiente:

-

12

"el conjunto de elementos discretos o componentes que interactan para elcumplimiento de una funcin determinada".

1.3. Parmetros de mantenimiento.

La efectividad de un sistema, es funcin de un factor sumamente importantedentro de un enfoque cuantitativo de anlisis de la funcin de mantenimiento:se trata del concepto de disponibilidad.

El concepto de disponibilidad se define como:

"la probabilidad que un sistema, subsistema o equipo est disponible para suuso durante un tiempo dado".

Esta probabilidad, asociada a la probabilidad de tener sistemas, sub-sistemas oequipos instalados con una redundancia determinada, al estar disponibles parasu funcionamiento cuando el sistema, subsistema o equipo principal sale deservicio, permite obtener una relacin funcional que determina elcomportamiento de la Efectividad del sistema.

El concepto de disponibilidad, como medida probabilstica de que un sistemaest disponible a requerimiento del sistema operativo, es de extraordinariaimportancia para la gerencia de mantenimiento. El complemento de esteconcepto o indisponibilidad de un sistema, subsistema o equipo, se utilizar confrecuencia en los anlisis de mantenimiento por la forma prctica que toma elconcepto en las aplicaciones computarizadas.

La disponibilidad como parmetro de mantenimiento, a su vez, es funcin dedos elementos muy importantes: en primer lugar de la confiabilidad de unsistema, subsistema o equipo y en segundo lugar de su mantenibilidad. Elprimer elemento se define tcnicamente de variadas maneras.

Conejero (2) la define como:

"la caracterstica de un elemento expresada por la probabilidad que cumplasus funciones especficas durante un tiempo determinado cuando, se le colocaen las condiciones del medio exterior".

Finley (3) la define como:

"la probabilidad que un equipo no falle mientras est en servicio durante unperodo de tiempo dado".

Por ltimo, Valhuerdi y Quintero (4) la definen como:

-

13

"la propiedad de un sistema de cumplir las funciones para l previstas,manteniendo su capacidad de trabajo bajo los regmenes y condiciones deexplotacin prescritos y durante el intervalo de tiempo requerido".

El segundo elemento, es decir, mantenibilidad se define como:

"la probabilidad que un sistema, subsistema o equipo que ha fallado puedaser reparado dentro de un perodo de tiempo determinado".

La determinacin de los parmetros confiabilidad y mantenibilidad sondeterminantes para calcular la disponibilidad de un sistema, sub-sistema, equipo,parte o pieza de una estructura industrial. Ello proporciona los datosfundamentales para el anlisis de la funcin de mantener y de una gerenciaefectiva, dentro de un ambiente de sistema total que genera gran cantidad deinformacin tcnica y que requerir de evaluacin permanente con la ayuda desistemas computarizados. Este sistema total est conformado por multitud defactores gerenciales, entre los cuales destacan: la organizacin y las polticas, yprocedimientos, tales como: control de trabajos, control de costos y emisin dereportes gerenciales.

A un mayor esfuerzo en el conocimiento de los indicadores de la gestin demantener, habr entonces correlativamente mayor efectividad del sistema,asociado a menores costos de penalizacin y costos totales mnimos; para talespropsitos, se desprende la necesidad de un monitoreo constante de losparmetros de mantenimiento mediante un sistema de informacin y de clculode variables, utilizando modelos estadstico matemticos que sirva de apoyotcnico para la planeacin y programacin de las acciones de mantener.

-

14

II. Confiabilidad de componentes.

2.1. Confiabilidad.

A modo de introduccin, se abordan brevemente los conceptos y trminosprincipales de la teora de confiabilidad de componentes y sistemas.

Sistema: Conjunto de elementos discretos o componentes queinteractan para el cumplimiento de una funcin determinada.Subconjuntos de estos componentes pueden, a su vez, denotarse comosubsistemas.

Los conceptos de sistema y subsistema son conceptos relativos y dependen dela funcin que sea objeto de estudio. De acuerdo con la funcin que se defina,pueden variar las fronteras de lo que se considera como sistema o subsistema.Lo que en un estudio es sistema, puede que en otro sea subsistema. De igualforma, la definicin de los elementos discretos o componentes de un sistematambin es relativa y depende del grado de detalle con que se quieradescomponer el sistema para su estudio y, en ltima instancia, de lasposibilidades que ofrezca la base de datos disponible. As, en el caso de unsistema de enfriamiento, uno de los componentes podra ser la bomba, mientrasque si disponemos de los datos necesarios, la bomba podra en otro casoconsiderarse como sistema y sus piezas como componentes.

Confiabilidad: Es la propiedad de un sistema (elemento, componente o pieza)de cumplir las funciones para l previstas, manteniendo su capacidad detrabajo bajo los regmenes y condiciones de explotacin prescritos y duranteel intervalo de tiempo requerido. Dicho de otra forma, la confiabilidad es lapropiedad del sistema de mantenerse sin experimentar un suceso de falladurante el tiempo y las condiciones de explotacin establecidos.

Falla: Suceso despus del cual el sistema tecnolgico deja de cumplir (totalo parcialmente) sus funciones. La falla es la alteracin de la capacidad detrabajo del componente o sistema.

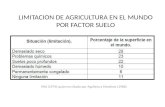

Las fallas pueden ser clasificadas de acuerdo con una serie de ndices, que serecogen de manera general en la tabla 2.1.1.

La falla catastrfica conduce a la alteracin de la capacidad de trabajo. A estetipo de falla corresponden la ruptura y el cortocircuito; las fracturas,deformaciones y atascamiento de las piezas mecnicas, etc. Las fallasparamtricas son fallas parciales que conllevan a una degradacin de lacapacidad de trabajo, pero no a su interrupcin total.

Las fallas, como hechos casuales, pueden ser independientes o dependientes.Si la falla de un elemento cualquiera de un sistema no motiva la falla de otros

-

15

elementos, ste ser un hecho o acontecimiento independiente. Si la aparicinde la falla en un elemento o si la probabilidad de ocurrencia de la falla hacambiado con la falla de otros elementos, esta falla ser un hechodependiente. Anlogamente se definen como dependientes o independienteslas fallas de sistemas con respecto a las de otros sistemas.

Indice de clasificacin Tipos de fallascatastrficaSegn el grado de influencia en la capacidad de trabajoparamtricaindependienteSegn la influencia de fallas de otros elementosdependienterepentinaSegn el carcter de su proceso de aparicingradualestabletemporalSegn el tiempo de permanencia del estado falladoIntermitentede interrupcinSegn el momento en que se manifiestade bloqueorevelableSegn la forma de su deteccinocultaprimariasecundariacomando

Segn la naturaleza de su origen o causas

modo comn

Tabla 2.1.1. Clasificacin de las fallas.

Las fallas repentinas (inesperadas) aparecen como consecuencia de la variacinbrusca (catastrfica) de los parmetros fundamentales bajo la accin defactores casuales relacionados con defectos internos de los componentes, con laalteracin de los regmenes de funcionamiento o las condiciones de trabajo, obien con errores del personal de servicio, entre otras causas. En las fallasgraduales se observa la variacin suave de los parmetros debido alenvejecimiento y al desgaste de los elementos o de todo el sistema.

Las fallas estables son aquellas que se eliminan slo con la reparacin o laregulacin, o bien sustituyendo al elemento que fall. Las fallas temporalespueden desaparecer espontneamente sin la intervencin del personal deservicio debido a la desaparicin de los motivos que la provocaron. Las causasde tales fallas son frecuentemente los regmenes y condiciones de trabajoanormales. Las fallas temporales que se repiten muchas veces se denominanintermitentes o alternantes. Ellas atestiguan la existencia de anormalidades en lacalidad del equipamiento o en regmenes y condiciones de trabajo.

Las fallas de interrupcin son las que se producen en el equipamiento enoperacin, interrumpiendo su trabajo. Las fallas de bloqueo impiden el arranque o

-

16

puesta en funcionamiento de sistemas o componentes a la demanda, es decir,bloquean la puesta en funcionamiento de sistemas que estn a la espera.

Las fallas revelables son aquellas que se exteriorizan al personal de operacininmediatamente despus de su ocurrencia, porque sus efectos se manifiestandirectamente en los parmetros de funcionamiento de la instalacintecnolgica o son detectados a travs del sistema de control. Se trata de fallas desistemas en funcionamiento, o a la espera con control de sus parmetros. Lasfallas ocultas no se revelan al personal de operacin por ninguna va en elmomento de su ocurrencia, pero la condicin de falla permanente est latentehasta ser descubierta por una prueba o sobre la demanda de operacin delsistema en cuestin. Se trata, por tanto, de fallas de sistemas que trabajan a laespera.

Las fallas primarias son intrnsecas del elemento y responden a suscaractersticas internas. Las fallas secundarias son debidas a condicionesambientales o tensiones operativas excesivas impuestas a un elemento desdeel exterior. Las fallas comando son las originadas por la operacin indebida o la nooperacin de un elemento iniciador (elemento que controla o limita el flujo deenerga que llega al elemento considerado). Dentro de las fallas secundarias ycomando se pueden definir las fallas modo o causa comn, que son aquellas enque fallan varios elementos, producto de una misma causa.

2.1.1. Indices cuantitativos de confiabilidad.

Entre los parmetros fundamentales que caracterizan la confiabilidad deelementos y sistemas se tienen los siguientes:

Probabilidad de trabajo sin fallas o probabilidad de supervivencia: es laprobabilidad de que en un intervalo de tiempo prefijado (o en los lmites delas horas de trabajo dadas) con regmenes y condiciones de trabajoestablecidos, no se produzca ninguna falla, es decir, la probabilidad de queel dispositivo dado conserve sus parmetros en los lmites prefijadosdurante un intervalo de tiempo determinado y para condiciones deexplotacin dadas. La denotaremos por Ps(t).

De esta definicin se infiere que la probabilidad de supervivencia es elndice a travs del cual se cuantifica la confiabilidad de un sistema o elementotcnico. La cuantificacin de la confiabilidad como una probabilidad, estdeterminada por el carcter aleatorio del suceso al que est referida (aparicin dela falla). Dicho suceso, aunque aleatorio, est condicionado por factores dediseo, calidad de la ejecucin y explotacin, etc., cuya influencia se refleja ensu probabilidad de ocurrencia. Por tanto, la influencia de estos factores sobre laconfiabilidad tambin es susceptible de cuantificar.

-

17

Probabilidad de falla: es la probabilidad de que en un intervalo detiempo prefijado se produzca al menos una primera falla. La denotaremos porPf(t). Puesto que el trabajo defectuoso y el trabajo sin fallas son sucesoscomplementos, tendremos que:

Pf(t) = 1 - Ps(t) [2.1.1]

Desde el punto de vista matemtico Ps(t) y Pf(t) constituyen funciones dedistribucin acumulada.

Densidad de fallas: es el nmero de fallas por unidad de tiempo, referido ala cantidad inicial de elementos de un lote o muestra dada N0. Se representapor f(t). As:

dN/dt f(t) = -- [2.1.2] N0

donde: N(t) es el nmero de componentes que no han fallado (se encuentran operables) al cabo de un tiempo t

N0 es el nmero inicial de elementos de la muestra en estudio

- dN es el diferencial de elementos que fallan en el intervalo (t, t+dt)

Tomando en cuenta las definiciones anteriores de probabilidad de supervivencia yprobabilidad de falla, resulta evidente que:

N(t) Ps(t) = [2.1.3] N0

N0 - N(t) Pf(t) = - [2.1.4] N0

Por tanto, la densidad de fallas puede expresarse en funcin de Ps(t) o Pf(t), dela forma siguiente:

dPf(t) dPs(t) f(t) = = - [2.1.5] dt dt

-

18

La densidad de fallas representa as la funcin de densidad de probabilidadasociada a la funcin de distribucin acumulada Pf(t), por ello tambin seconoce como funcin de densidad de probabilidad de falla (o de la primera falla).

Intensidad de fallas o rata de fallas: es el nmero de fallas por unidad de tiempo,referido al nmero de elementos que se encuentran operables en el instante t, yse denota por R(t).

As: dN/dt R(t) = - -- [2.1.6] N(t)

Si expresamos [2.1.2] como:

dN/dt N(t) f(t) = - N(t) N0

resulta que

f(t) R(t) = [2.1.7] Ps(t)

Sustituyendo [2.1.5] en [2.1.7] y tomando en cuenta [2.1.1], la rata de fallastambin puede expresarse como:

Ps'(t) Pf'(t) f(t) R(t) = - = = [2.1.8] Ps(t) 1 - Pf(t) 1 - Pf(t)

La intensidad o rata de fallas se expresa cuantitativamente en unidades detiempo inversas (por lo general horas inversas: 1/h) y se puede interpretar comola probabilidad de que el elemento falle por unidad de tiempo a partir de uninstante de tiempo t dado, con la condicin de que no haya fallado hastadicho instante. De ah que esta magnitud tambin se identifique como rata defallas condicional.

- Tiempo medio de operacin o servicio (tiempo medio de trabajo sin fallas):nmero medio de horas de trabajo de un componente hasta la primera falla. Lodenotaremos como TMS (tiempo medio de servicio). Este se puede hallaraproximadamente como:

-

19

N ti i=1 TMS = [2.1.9] N

Donde: ti es el tiempo de trabajo sin fallas del i-simo elemento.

N es el nmero de elementos del lote de componentes con que se experimenta.

Mientras mayor es el nmero N, ms calidad estadstica tiene la valoracin ymayor es la precisin del valor determinado para TMS.

-Tiempo medio de reparacin o tiempo promedio para reparar: es el tiempomedio, en horas, de duracin de la reparacin de un elemento despus deexperimentar una falla. El valor aproximado del tiempo promedio para reparar(TPPR) podemos hallarlo mediantela expresin:

K

ti i=1 TPPR = [2.1.10] K

Donde:

K es el nmero de fallas del elemento dado durante el tiempo de ensayo uobservacin

ti es el tiempo de duracin de la reparacin despus de la falla i.

La rata de reparacin se define como el inverso de TPPR: 1 = TPPR

2.1.2. Relaciones entre los ndices cuantitativos de confiabilidad.

- Relacin entre la rata de fallas R(t) y la probabilidad de supervivencia Ps(t).

Si integramos la expresin [2.1.8] como funcin de Ps(t) en los lmites de 0 a tobtenemos:

-

20

considerando que para t=0, Ps(0)=1 (componente como nuevo), resulta:

o sea:

para: R(t) = const. = R

Ps(t) = EXP(-Rt) [2.1.12]

Por ltimo, aplicando [2.1.1] se obtiene:

Pf(t) = 1- EXP(-Rt) [2.1.13]

- Relacin entre la densidad de fallas f(t) y la probabilidad de supervivenciaPs(t).

Si integramos [2.1.5] se obtienen las siguientes expresiones:

- Relacin entre la densidad de fallas f(t) y la rata de fallas R(t).

De [2.1.7] se obtiene:

f(t) = R(t).Ps(t)

= t dRExptPs 0 ))(()( [2.1.11]

= t dftPs 0 )(1)( [2.1.15]= t dftPf 0 )()( [2.1.14]

= t dRtPs 0 )()(ln

)]0(ln)(ln[)(0

PstPsdRt =

-

21

y sustituyendo Ps(t) por [2.1.11]

- Relacin entre el tiempo medio de servicio y la rata de fallas.

El TMS se determina como el valor esperado del tiempo t hasta la falla, que sigueuna funcin de densidad de probabilidad f(t). As pues, su expresin generalser:

Sustituyendo f(t) en funcin de Ps(t) tomando en cuenta [2.1.5], resulta:

Cuando esta expresin se integra por partes se obtiene:

Consideremos el caso particular en que la rata de fallas es constante. Bajoestas condiciones Ps(t) viene dada por [2.1.12] y [2.1.17] se transforma en:

de donde se obtiene finalmente:

TMS = 1/R [2.1.18]

Esta relacin entre TMS y R (constante) es muy importante y determina que en laprctica R y TMS sean usados indistintamente como datos de partida para losanlisis de confiabilidad.

=0

)( dtttfTMS

[2.1.17]=0

)( dttPsTMS

=0

)(ttdPsTMS

=0

)( dtRtExpTMS

[2.1.16]= t dRExptRtf 0 ))(().()(

-

22

2.1.3. Variacin de la confiabilidad de los elementos en funcin del tiempo.

La curva de R(t) en funcin del tiempo para un elemento dado sigue en lamayora de los casos un comportamiento tpico como el mostrado en la figura2.1.1, que por su forma caracterstica recibe el nombre de "curva de labaera". Esta curva puede dividirse en tres partes. La primera parte es elperodo inicial de trabajo del elemento donde pueden producirse fallas tempranasdebido a deficiencias en el control de la calidad. Los fabricantesacostumbran someter a prueba los elementos durante este perodo paracorregir tales fallas tempranas. La segunda parte se caracteriza por una ratade fallas aproximadamente constante. En esta parte de la curva podemosconsiderar las fallas como aleatorias e independientes del tiempo. Este es elperodo de vida til del elemento, al cual podemos asociar una distribucin deprobabilidad de falla de tipo exponencial como la expresada por [2.1.13] Latercera parte de la curva, en la que se produce un aumento sostenido de R(t)corresponde a la salida de servicio acelerada de los elementos debido aldesgaste y el envejecimiento.

Fig. 2.1.1. Comportamiento tpico de la rata de fallas de un elemento.

Para el caso particular de sistemas de alta responsabilidad, como los sistemasde seguridad de industrias de alto riesgo, las fallas tempranas tienden a seraleatorias (R constante) debido a los altos requerimientos del control de calidad,mientras que el mantenimiento y reposicin de componentes contribuyen aalargar el perodo de vida til, protegiendo los sistemas contra el desgaste y elenvejecimiento. Por otro lado, cuando los dispositivos fallan de forma nofrecuente y son complejos y costosos, no pueden ser realizadas muchaspruebas para caracterizar su confiabilidad. Solo se pueden realizarestimaciones de R(t). Por ello, lo usual en los anlisis de confiabilidad y decuantificacin de la seguridad es asumir las fallas aleatorias, de modo que R(t)es igual a un valor constante R.

-

23

Ello determina que la distribucin de probabilidad ms usada para la modelacinde la confiabilidad de componentes sea la distribucin exponencial,caracterizada por las expresiones [2.1.12] y [2.1.13]. Esta es la que se empleapor lo general en los anlisis de confiabilidad mediante rboles de fallas. As, enla literatura internacional se acostumbra a caracterizar la confiabilidad decomponentes mediante valores de ratas de fallas constantes expresadas enforma de fracciones simples o decimales que dan la probabilidad de fallas porhora de trabajo.

En la tabla 2.1.2 se ilustran ratas de fallas tpicas para algunos componentesde sistemas industriales con ndices elevados de confiabilidad y seguridad.

Componente [1/h]Bombas 3E-6Tuberas 1E-9Diesels 8E-5Vlvulas 3E-6

Instrumentos 3E-7

Tabla 2.1.2. Ratas de fallas para algunos tipos de componentes de sistemasindustriales (5).

2.2. Distribuciones de probabilidad de las fallas de loscomponentes de un sistema.

2.2.1. Distribuciones de probabilidad de Fallas.

A continuacin se describen las distribuciones de probabilidad msfrecuentemente utilizadas para la descripcin de fallas de componentes.

2.2.1.1. Distribuciones discretas.

Dos de las distribuciones discretas de probabilidad ms tiles usadas enanlisis de fallas son las distribuciones binomial y de Poisson.

Dos parmetros de inters para cualquier distribucin discreta de probabilidad P(x)de una variable aleatoria x son la media M y la varianza V(x). Para N salidasposibles, la media es definida como:

N M = x P(x) [2.2.1] x=0

-

24

mientras la varianza, que mide la desviacin de los valores alrededor de lamedia, es:

N V(x) = (x-M)2 P(x) [2.2.2] x=0

- Distribucin Binominal.

En el ms simple de los sistemas hay slo dos salidas, o el sistema funcionaa la demanda o falla. Estas dos probabilidades son complementarias por loque:

P(D) = 1 - P(D) [2.2.3]

donde D es el suceso que representa el xito y D la falla.

Supongamos que la actuacin de un sistema no es conocida y que se va a realizarun experimento consistente de N demandas o ensayos. Se especifica que lasdemandas son independientes (ensayos Bernoulli) tal que P(D) es constantepara cada ensayo. Para describir el experimento con la distribucinbinominal es necesario que el orden de los sucesos no afecte el resultado delexperimento. Los posibles resultados corresponden a los diferentes trminosdel desarrollo binomial de la ecuacin.

[P(D)+P(D)]N = 1 [2.2.4]

Sea q = P(D) la probabilidad de falla e introduzcamos la variable aleatoria discretax, definida como el nmero de demandas para las que el sistema falla. Estavariable sigue la distribucin binomial, con parmetro q e ndice N. Laprobabilidad de que ocurran x fallas, es obtenida seleccionando al trminoapropiado del desarrollo binomial de la ecuacin [2.2.4] y tiene la forma:

N! P(x) = qx(1-q)N-x [2.2.5] x! (N-x)!

Se puede demostrar que para la distribucin binomial

M = Nq [2.2.6]

V(x) = Nq(1-q) [2.2.7]

Otra distribucin de probabilidad obtenida de la [2.2.5] es la funcin dedistribucin acumulada de que el sistema falle para Z o menos demandas. Se

-

25

obtiene por adicin de los trminos apropiados en el desarrollo de la Ecuacin[2.2.4]:

Z P(x Z)= P(x) [2.2.8] x=0

As la probabilidad de que el sistema falle para Z+1 o ms demandas sera, elcomplemento de P(x>=Z),

Z P(x > Z)= 1 - P(x) [2.2.9] x=0

La distribucin binomial es usada en ingeniera de confiabilidad para describir uncomponente nico que opera a la demanda y puede ser reparado quedando enun estado "como nuevo" inmediatamente despus de que falla. Entonces P(x) esla probabilidad de que el componente falle x veces en N demandas.

Una segunda aplicacin de esta distribucin para anlisis de fallas se refiereal caso de N componentes idnticos, con una probabilidad de falla q igual paratodos. Entonces P(x) describe la probabilidad de que fallen x de los Ncomponentes del sistema.

- Distribucin de Poisson.

La distribucin de Poisson es similar a la binomial en el hecho de que describefenmenos para los cuales la probabilidad promedio de un suceso es constantee independiente del nmero de sucesos previos. En este caso, sin embargo,el sistema experimenta transiciones aleatoriamente desde un estado con Nocurrencias de un suceso a otro con N+1 ocurrencias, en un proceso que esirreversible. Es decir, el ordenamiento de los sucesos no puede serintercambiado. Otra distincin entre las distribuciones binomial y de Poisson esque para el proceso de Poisson el nmero de sucesos posibles debe ser grande.

La distribucin de Poisson puede ser deducida a partir de la identidad

EXP(-M).EXP(M) = 1 [2.2.10]

donde el nmero ms probable de ocurrencias del suceso es M.

Si el factor EXP(M) es expandido en un desarrollo de series de potencias, laprobabilidad P(x) de que exactamente x ocurrencias aleatorias tengan lugarpuede inferirse como el x-esimo trmino en la serie, de donde se obtiene:

-

26

EXP(-M).Mx P(x) = x = 0,1,2,3,... [2.2.11] X!

La media y la varianza de la distribucin de Poisson son ambas iguales a M.

La funcin de distribucin acumulada de que un suceso ocurra Z o menos veces,viene dada por la expresin general [2.2.8], tomando en cuenta que P(x) en estecaso se describe mediante [2.2.11]. As pues,

Z EXP(-M).Mx

P(x Z)= [2.2.12] x=0 X!

Por supuesto la probabilidad de que un suceso ocurra Z+1 o ms veces es elcomplemento de [2.2.12], es decir, 1 - P(x>=Z).

La distribucin de Poisson es til para el anlisis de la falla de un sistema queconsta de un nmero grande de componentes idnticos que al fallar causantransiciones irreversibles en el sistema. Cada componente se asume que fallaindependientemente y aleatoriamente. Entonces M es el nmero msprobable de fallas del sistema durante la vida til.

2.2.1.2. Distribuciones continuas.

Para anlisis de fallas los valores de la variable aleatoria tiempo hasta la fallase encuentran en el intervalo [0,]. En este caso el valor medio de unadistribucin est dado por:

y la varianza

- Las distribuciones de Erlang y Exponencial.

La distribucin de Erlang es la forma dependiente del tiempo de la distribucindiscreta de Poisson. Ella aparece frecuentemente en los clculos de ingeniera

[2.2.13]= 0 )( dtttfM

[2.2.14] = 0 2 )()( dttfMtV

-

27

de confiabilidad que consideran fallas aleatorias, esto es, aquellas fallas para lasque la rata de fallas R(t) es una constante R. Su expresin puedededucirse a partir de la expresin [2.2.11] hasta obtener finalmente ladistribucin de Erlang como:

R.(Rt)x-1.EXP(-Rt) f(t)= R>0 , x>0 [2.2.15] (x-1)!

La distribucin de Erlang es vlida para un nmero entero de fallas x. El casoparticular ms importante es para x=1, en el que se obtiene la distribucinexponencial.

f(t)= R EXP(-Rt) [2.2.16]

La funcin de distribucin acumulada de fallas para la distribucinexponencial es:

Pf(t)= 1 - EXP(-Rt) [2.2.17]

y los dos momentos son:

1 1 M = , V(t) = [2.2.18] R R2

- Distribucin Logaritmo normal.

La distribucin logaritmo normal de una variable t es una distribucin parala cual el logaritmo de t sigue una distribucin normal o gaussiana. Laecuacin que describe la distribucin de probabilidad de falla en este caso sepuede escribir como:

1 ln2 (t/) f(t)= EXP(-) [2.2.19] (2)t 2 2

El parmetro (adimensional) y el parmetro (en unidades de tiempo)determinan la forma de f(t).

La densidad de probabilidad de fallas se presenta en la figura 2.2.1 donde sepuede apreciar que la distribucin es oblicua hacia la derecha comparada con ladistribucin de Gauss, que es simtrica respecto a su valor medio. La oblicuidadse acenta con valores crecientes de .

-

28

La funcin de distribucin acumulada se halla integrando la expresin[2.2.19], de donde se obtiene:

1 Pf(t) = [ 1 erf (z) ] para t [2.2.20] 2

donde Z se define como:

La media y la varianza de la distribucin logaritmo normal, obtenidas apartir de [2.2.13] y [2.2.14] son:

M = EXP( 2/2 ) V(t) = 2 EXP(2 ) [ EXP(2 ) - 1 ] [2.2.22]

Fig. 2.2.1. Densidad de probabilidad de fallas segn ladistribucin logaritmo normal.

La distribucin logaritmo normal aparece en procesos en los que el cambio enuna variable aleatoria en el n-esimo paso es una proporcin aleatoria de lavariable en el paso (n-1)-esimo. Es decir, la distribucin logaritmo normal seemplea cuando la variacin est caracterizada por factores o porcientos. As, si X

[2.2.21]

2)/ln(tZ =

-

29

representa una cantidad que puede variar con un factor de error f, abarcando unrango de valores desde X0 /f hasta X0 f, donde X0 es un punto medio dereferencia dado, la distribucin logaritmo normal es la distribucin adecuadapara describir el fenmeno.

La distribucin logaritmo normal se aplica con frecuencia para describir las fallasen los anlisis de confiabilidad y riesgo de sucesos raros (de baja probabilidad),en los que la informacin estadstica limitada hace que las ratas de falla varenpor factores. Por ejemplo una rata de fallas estimada en 10-6/h puede variar de10-5 a 10-7/h si el factor de error es 10. Cuando la rata de fallas se expresacomo 10-x, donde x es un cierto exponente, el uso de la distribucin logaritmonormal implica que el exponente satisface una distribucin normal. As, se puedever la distribucin logaritmo normal como apropiada para situaciones en las quehay incertidumbres grandes en los parmetros de fallas.

Otra caracterstica de la distribucin logaritmo normal es que la oblicuidad paratiempos mayores considera el comportamiento general de los datos parafenmenos poco probables ya que la misma tiene en cuenta la ocurrencia devalores poco frecuentes pero con una gran desviacin, tales como ratas de fallasanmalas debido a defectos de lotes de produccin, degradacin ambiental y otrascausas.

- Distribucin de Weibull.

La distribucin de Weibull es una distribucin de fallas muy general yampliamente difundida por su aplicabilidad a un gran nmero de situacionesdiversas. La densidad de fallas es:

La funcin de distribucin acumulada, el valor medio y la varianza, vienendados por las siguientes expresiones:

Pf(t) = 1 - EXP[-(t / v )K] [2.2.24]

M = v (1 + K-1) [2.2.25] V(t) = v2 { (1 + 2K-1) - [ (1 + K-1)]2} [2.2.26]donde representa la funcin Gamma, que aparece tabulada.

[2.2.23]

=

vtExp

vt

vKtf

k 1

)(

-

30

La forma de la distribucin depende primariamente del parmetro K, como seaprecia en la figura 2.2.2. Para K=1, se obtiene la distribucin exponencial, conrata de fallas R = v-1. Al incrementarse K la distribucin de Weibull tiende a ladistribucin normal siendo ambas casi indistintas para K mayor que 4. Un casoparticular es la distribucin de Rayleigh que se obtiene para K=2.

Las aplicaciones de la distribucin de Weibull se pueden comprender msfcilmente a partir de la expresin de la rata de fallas para esta distribucin:

As pues, el modelo de Weibull es el apropiado para el ajuste de datos en losque la probabilidad condicional de fallas R(t) satisface una ley de potencia deltiempo. Ratas de fallas de este tipo se ilustran en la figura 2.2.3.

La aplicacin de la distribucin de Weibull est sujeta a la cuantificacin de loscoeficientes "v" y "k" cuyas magnitudes dependen de la serie histrica de lostiempos de operacin o corrida de un equipo o componente.

Fig. 2.2.2. Densidad de probabilidad de fallas segn la distribucin de Weibull.

[2.2.27]1

)(

=k

vt

vKtR

-

Fig. 2.2.3. Rata de fallas segn la distribucin de Weibull.

La cuantificacin de los coeficientes o estimadores ha recibido importanteatencin de Khirosi y Mieko, 1963; Johnson, 1964; C.Cohen, 1965; Weibull1964 y Finley 1977 (6). A partir de los mtodos de Cohen y la aplicacin delMtodo de Mxima Verosimilitud obtendremos soluciones aproximadas peroconfiables de los coeficientes "v" y "k" y a partir de all derivar las estimacionesde la rata de fallas, probabilidades de supervivencia y probabilidades defalla. As mismo, evaluaciones matemticas del comportamiento de estosindicadores para diferentes perodos de tiempo.

Sea la funcin de densidad de Weibull:

K t f(t) = . tK-1 EXP [ - ()K ] para t>0,K>0,v>0 vK v

Sea "L" la funcin de mxima verosimilitud, dependiente de una variable "A".La solucin de la ecuacin consiste en estimar el valor de "A" para el cual "L"asume un valor mximo.

Como "Log L" presenta un mximo al mismo valor de "A", la ecuacin a resolveres:

dLog L = 0 dA31

-

32

Donde la funcin de verosimilitud, segn H. Kramer, de una muestra de nobservaciones es:

L(x1,x2,x3,...xn) = f(x1,A).f(x2,A).f(x3,A)...f(xn,A)

Si los valores de la muestra han sido dados y la funcin de "L" es de unavariable "A", la funcin de verosimilitud para la muestra completa utilizando lafuncin de Weibull es:

N K ti L(t1,t2,...tn) = . ti.K-1 EXP [- () K] [2.2.28] I=1 v K v

tomando logaritmo y derivando con respecto a V y K e igualando a cero tenemos:

Ln [L(ti,i=1...,n)] n.k k n ti = - + ()K = 0 v v v i=1 v

Ln [L(ti,i=1...,n)] n n n ti ti = - - nlnv+ ln ti + ln ()K = 0 K K i=1 i=1 v v

Eliminando V y simplificando:

1 n 1 n n ln ti = - + ti ln ti / ti K n i=1 K i=1 i=1

n ti K

v = [ ] 1/K [2.2.29] i=1 n

Por iteraciones sucesivas, al efecto, una estimacin de "K" se puede obtenermediante el mtodo de Newton-Raphson cuya tcnica numrica permite encontrarla raz de una funcin F(x), y eliminar el error asegurando el valor de "K". Bajoestas condiciones si Ki es la aproximacin de una raz, una nueva estimacinest dada por:

-

F(Ki) Ki+1 = Ki - [2.2.30] F'(Ki)

la funcin queda definida por:

1 1 F(k) = (ti) K.lnti - ti K - lnti.ti K k n

1 1 F'(x) = (ti) K.(lnti) 2 - lnti.ti K + ti K -... K K2

1 - ln ti lnti.ti K [2.2.31] n

donde:

Ki+1-Ki

-

34

reparacin. La distribucin de los tiempos de operacin y de parada se asociana funciones probabilsticas que permiten encontrar los parmetros deconfiabilidad y mantenibilidad, cuya combinacin da origen a la disponibilidad yofrece, adems la posibilidad de efectuar simulaciones sobre la base dediferentes perodos de tiempo.

El modelo PARAMAN determina la rata de fallas, el factor "k" que establece elciclo de vida del equipo, la edad caracterstica de corrida, y evala lasprobabilidades de supervivencia y de falla. Estos elementos entran en el clculode los tiempos medios entre paradas y su respectiva varianza.

En el caso de mantenibilidad, se define la funcin de probabilidades quecalcula la posibilidad que un trabajo de mantenimiento se efecte en untiempo determinado, la edad caracterstica para reparar, su varianza y lostiempos medios.

Resumiendo, el modelo PARAMAN permite obtener:

- Historial de un componente, equipo o planta ( arranques, paradas, causas de la parada) - Probabilidades de supervivencia y falla - Tiempos de operacin entre arranque y falla - Tiempos fuera de servicio - Disponibilidad para cada corrida - Tiempos medios entre fallas, fuera de servicio y disponibilidad total- Parmetros de Weibull (tiempo de corrida caracterstico "v", factor "k", desviacin estndar del tiempo medio entre fallas, rata de fallas) - Parmetros de Gumbel (Factor de forma "A", tiempo caracterstico de parada "U") - Probabilidades de falla y tiempos de reparacin (calculados por simulacin para diferentes valores de tiempo)

En (7) podr encontrar una informacin ms detallada sobre el sistemaPARAMAN.

2.3. Bases de datos de confiabilidad.

2.3.1. El teorema de Bayes y la confiabilidad.

La determinacin experimental de datos de confiabilidad de componentespara una industria en especfico puede confrontar dificultades cuando las fallasson sucesos raros. Por ello en ocasiones es necesario recurrir a datos de

-

35

componentes similares en otras industrias donde se disponga de una mayorestadstica de fallas y hacer un proceso de "ajuste" de estos a la experiencia deexplotacin de la instalacin que se analiza. Puede tambin darse el caso dedatos genricos para industrias de una tecnologa dada que se quieren ajustara los componentes anlogos de la tecnologa propia.

Para ello juega un papel importante el llamado Teorema de Bayes de la Teorade las Probabilidades.

- Teorema de Bayes.

Sea un espacio muestral S, dividido en N sucesos A1...AN mutuamenteexcluyentes, tales que A1+A2+...+AN=S y otro suceso cualquiera B,subconjunto de S. Entonces, de acuerdo con la definicin de probabilidadcondicional, tenemos que:

P(Ai.B) = P(Ai/B).P(B) = P(B/Ai).P(Ai)

Igualando el segundo y tercer miembros y despejando obtenemos:

P(Ai) P(B/Ai) P(Ai/B) = [2.3.1] P(B)

Si P(B) se expresa a partir de los sucesos A1...AN, se obtiene finalmente laexpresin del Teorema de Bayes:

P(Ai) P(B/Ai) P(Ai/B) = [2.3.2] N P(Ai) P(B/Ai) i=1

La aplicacin ms importante de la expresin [2.3.2] en anlisis de confiabilidadest dirigida al ajuste de datos genricos o de otras industrias, para ser utilizadosen la instalacin propia, tomando en cuenta la estadstica de fallas acumuladaen esta ltima. Esta aplicacin se ilustra en el siguiente ejemplo.

Ejemplo 2.3.1: Supongamos que queremos estimar la rata de fallas de unabomba de baja presin empleada en un sistema de enfriamiento. De laliteratura internacional conocemos que las ratas de fallas para bombas similaresen otras industrias oscilan en los rdenes 10-3, 10-4, 10-5 [1/h] . De laexperiencia de explotacin de la tecnologa propia se tiene que para unamuestra dada de bombas del tipo analizado no se han producido fallas durante500 horas de trabajo en regmenes de prueba.

-

36

En este caso, adoptamos como sucesos Ai las ratas de fallas encontradas enla literatura: A1 es el suceso rata de fallas igual a 10-3, A2 igual a 10-4 , A3 iguala 10-5, las que sern nuestras hiptesis de partida.

El suceso B ser el que nos aporta la experiencia propia: 500 horas de trabajosin falla. Si la rata de fallas fuese 10-3/h, la probabilidad de B (500 horas de trabajosin fallas) sera:

P(B/A1) = (1 - 10-3 . )500

Siendo 10-3 la probabilidad de falla en una hora, 1-10-3 es la probabilidad desupervivencia o de ausencia de fallas en una hora. Este ltimo trmino, elevado ala potencia 500, equivale a la probabilidad de que no se produzcan fallas en 500horas, considerando independientes entre s los sucesos de no falla en cada hora,por lo cual, se obtiene:

P(B/A1) =Exp(- 10-3 .500)= 0.6064

Clculos similares permiten obtener los valores restantes de P(B/Ai) que sepresentan en la tabla 2.3.1. Estos valores contienen el dato de la experienciapropia que combinado con las probabilidades P(Ai) asumidas de otras fuentesconducen a las probabilidades condicionales P(Ai/B).

Si para las probabilidades P(Ai) se asume una distribucin uniforme tal queP(Ai)=1/3, aplicando [2.3.2] podemos hallar las probabilidades de que la rata dafallas de la bomba de nuestra industria sea 10-3, 10-4 o 10-5 dada la evidencia Bde que no se producen fallas en 500h de trabajo. Estas son las probabilidadescondicionales P(Ai/B) de la tabla 2.3.1 para la distribucin previa uniforme.

I 1 2 3

Ai 10-3 10-4 10-5

P(B/Ai) 0.6064 0.9512 0.9950

Distribucin previa uniforme

P(Ai) 0.3333 0.3333 0.3333 P(Ai/B) 0.2376 0.3726 0.3898

-

37

Distribucin previa no uniforme

P(Ai) 0.1 0.3 0.6 P(Ai/B) 0.0643 0.3026 0.6330

Tabla 2.3.1. Clculos bayesianos para el ejemplo 2.3.1.

Si hubisemos sido ms realistas en nuestra primera estimacin de P(Ai), comomuestra la distribucin no uniforme de las probabilidades previas P(B/Ai) enla tabla 2.3.1, entonces, como puede apreciarse para el segundo caso dedistribucin previa nouniforme, la introduccin de la informacin B tiene menor efecto sobre losvalores previos P(Ai), pues se observa una mayor concordancia entre losvalores de P(Ai) y P(Ai/B).

Los resultados de la tabla 2.3.1 nos permiten concluir que para la bomba delejemplo 2.3.1 debe adoptarse una rata de fallas entre 10-4 y 10-5, ms prximaa 10-5, como podra ser 3.10-5.

Una mayor certeza inicial podra obtenerse con un mejor conocimiento delas caractersticas y condiciones de trabajo de las bombas cuyas ratas de falla setabulan en la literatura, lo que permitira asociar mayores valores de probabilidadP(A) a las ratas de aquellas cuyas caractersticas y condiciones de trabajo seasemejen ms a la propia.

As, el anlisis bayesiano puede utilizarse para el ajuste de listados genricosde datos de partida para los anlisis cuantitativos de confiabilidad yseguridad, lo cual es muy frecuente en la prctica de realizacin de estosanlisis.

2.4. Tipos de componentes. Expresiones para la evaluacin desu confiabilidad.

Para la cuantificacin de la confiabilidad de componentes nos basaremos en elmodelo exponencial, para el cual la rata de fallas es constante.

Al evaluar la confiabilidad de un componente es necesario tener en cuenta dosaspectos. En primer lugar el rgimen de trabajo bajo el cual se evala laconfiabilidad, lo cual determina el parmetro que la caracteriza, y en segundolugar, la posibilidad de restitucin de la capacidad de trabajo del componentedespus de una falla, es decir, si el componente es o no reparable, lo cualdetermina la expresin a utilizar para el clculo del parmetro quecorresponda.

-

38

En lo adelante al referirnos a la confiabilidad o al evaluarla, lo haremos entrminos de probabilidad de falla. Ello se debe a un problema prctico. Losvalores de confiabilidad de componentes y sistemas de instalaciones de altaresponsabilidad, y por tanto de altas exigencias en su calidad, son elevados, muyprximos a la unidad (decimales con varios 9 consecutivos), mientras que sucomplemento, la probabilidad de falla, son valores muy prximos a cero,fcilmente expresables como potencias negativas de 10.

En cuanto al rgimen de trabajo de los componentes existen dos posibles: elrgimen de espera, durante el cual el componente permanece listo para entraren funcionamiento cuando se le requiera, y el rgimen de operacin. El primeroes tpico de los sistemas de seguridad o aquellos que permanecen como reserva,los cuales durante la operacin de la planta se mantienen a la espera de cualquiersuceso accidental o falla que requiera su actuacin.

El segundo es tpico de los sistemas de operacin normal y correspondetambin a los sistemas de seguridad durante el perodo de tiempo que dure elcumplimiento de su funcin de seguridad despus que son demandados(sistemas de seguridad activos).

Las ratas de fallas utilizadas para modelar los componentes deben estardiferenciadas de acuerdo con su rgimen de trabajo. As existen ratas de fallaa la espera y ratas de fallas en operacin.

Tambin debe tomarse en cuenta la correspondencia del rgimen de trabajo conel tiempo analizado. Para el rgimen de espera deber utilizarse, por tanto, la ratade fallas a la espera y el tiempo a la espera (tiempo durante el cual elcomponente se mantiene "listo" para entrar en funcionamiento) y para elrgimen de operacin se usar la rata de fallas en operacin y el tiempoanalizado ser el perodo necesario de operacin del componente.

Seguidamente se describen las expresiones para el clculo de la probabilidad defalla de componentes, segn su clasificacin en modos de falla a la espera y enoperacin y de acuerdo a los tipos de componentes que emplea el algoritmobase para los modelos computarizados denominado Anlisis de Riesgo yConfiabilidad (sistema ARCON).

- Componentes a la espera.

Para la evaluacin de la probabilidad de falla de componentes a la esperadefiniremos una nueva magnitud que es la disponibilidad del componente.

La disponibilidad se define como la probabilidad de que el componente estapto o listo para actuar u operar en el momento que sea requerido. Por razonessimilares a las planteadas para la fiabilidad trabajaremos no con ladisponibilidad de los componentes sino con su complemento (1 -disponibilidad) que llamaremos indisponibilidad y denotaremos por q(t).

-

39

As, la indisponibilidad q(t) se define como la probabilidad de que uncomponente est en estado fallado en el instante t y no sea posible su actuacinsi es requerida (falla de bloqueo). Como se aprecia, se trata de una magnitudpuntual que evala la probabilidad del estado fallado en un instante t, adiferencia de la probabilidad de falla para sistemas en operacin dada por[2.1.13], que es una funcin de distribucin acumulada que da la probabilidad defalla (falla de interrupcin) para un intervalo de tiempo de 0 a t.

- Componentes tipo 1. Probabilidad de falla fija.

En este caso la indisponibilidad del componente es un valor constante en eltiempo, de modo que:

q(t) = q = cte. [2.4.1]

Los componentes tipo 1 se emplean para modelar aquellos modos de falla, cuyaprobabilidad es uniforme en el tiempo, as como en aquellos casos en que no secuenta con informacin suficiente para determinar una ley de variacin de laindisponibilidad en el tiempo de acuerdo a otro modelo.

Un modo de falla al cual se aplica este modelo es al error humano, porejemplo, el suceso de una vlvula manual dejada en posicin incorrecta despusde un mantenimiento. En este caso un valor tpico es q=2.10-2, lo que representaque en 100 demandas al componente, ste se encontrar como promedio 2veces en posicin incorrecta (indisponible), por el error humano.

- Componentes tipo 2. No controlable.

Se aplica a componentes cuyo estado no es controlado durante todo el tiempo enque el sistema se encuentra a la espera, y que al presentarse la demandapueden fallar por mecanismos de fallas ocultas. El sistema ARCON da, adems,la posibilidad de adicionar a la indisponibilidad de este tipo de componentesuna probabilidad adicional de falla a la demanda por carga de impacto sobre elcomponente en el momento que se requiere su actuacin.

As, de la expresin [2.1.13], que corresponde a componentes no reparablescuyo tiempo hasta la falla sigue una distribucin exponencial, se obtieneadicionando la indisponibilidad por carga de impacto qad:

q(t) = 1 - EXP(-Rt) + qad [2.4.2]

En ARCON tambin se incluye un tiempo previo Tpr que el componentehaya estado a la espera con anterioridad, sin recibir ningn tipo de mantenimientoque permita considerarlo como nuevo al inicio de nuestro perodo deobservacin. Esto modifica [2.4.2] de la siguiente manera:

-

40

q(t) = 1 - EXP[-R(Tpr+t)] +qad [2.4.3]

La expresin [2.4.3] tiene un crecimiento exponencial con el tiempo, de modoque la indisponibilidad del componente ser una funcin del instante en que seproduzca la demanda. En muchos casos se requiere hallar un valor deindisponibilidad medio, representativo del comportamiento del componentedurante el tiempo a la espera T, tambin conocido como tiempo deobservacin.

Para el clculo de la indisponibilidad media del componente aplicamos laexpresin general:

Sustituyendo [2.4.3] e integrando, se obtiene finalmente:

_ 1q = 1 - {EXP[-RTpr] - EXP[-R(Tpr+T)]} + qad [2.4.4] RT

- Componentes tipo 3. Controlado de forma continua.

Se aplica a los componentes cuya falla se detecta en cuanto se produce y sonsometidos de inmediato a la reparacin. Para un sistema a la espera este puedeser un tanque, cuyo salidero se detecta inmediatamente por un medidor de nivelcon indicacin o seal de alarma en un panel. Se trata por tanto de una fallarevelable.

En este caso la indisponibilidad del componente se determina a partir delbalance entre los procesos de rotura y reparacin, dados por la ecuacindiferencial:

q(t+dt)= [1 - q(t)].Rdt + q(t).[1 - dt] [2.4.5]En [2.4.5] se determina la indisponibilidad en t+dt correspondiente almiembro de la izquierda a partir de la indisponibilidad que haba en tmediante los dos trminos del miembro de la derecha. De ellos, el primerorepresenta la probabilidad que tiene el componente de estar disponible en t yfallar en t+dt, mientras que el segundo corresponde a la probabilidad deestar fallado en t y no ser reparado en t+dt.

Integrando [2.4.5] y teniendo en cuenta la condicin inicial q(0)=0, se obtienefinalmente:

= T dttqTq 0 )(1

-

41

R q(t) = { 1 - EXP[-( R + ) t ] } + qad [2.4.6] R + En [2.4.6] se incorpor adems la probabilidad de falla adicional queeventualmente puede tomar en cuenta posibles cargas de impacto sobre elcomponente en el instante de la demanda.

El componente tipo 3 tiene una indisponibilidad inicialmente creciente en eltiempo, pero que se estabiliza rpidamente en su valor asinttico. Por ello, en elclculo de la indisponibilidad de este tipo de componentes se empleahabitualmente la expresin [2,4.7], que es el valor asinttico de [2.4.6].

_ R q = + qad [2.4.7] R + - Componentes tipo 4. Probado peridicamente.

Este es el caso de los componentes cuyo estado se comprueba cada ciertotiempo Tp mediante una prueba o ensayo de duracin que permite detectar lasfallas del componente. En los casos en que el componente se encuentra falladose procede a su reparacin.

La prueba puede tener una cierta ineficiencia, de modo que de la rata de fallastotal slo se detecta una fraccin que llamaremos ineficiencia de la prueba ydenotaremos por Inef. As, la rata de fallas se desdobla en dos componentes,la rata de fallas detectables Rdet y la rata de fallas no detectables Rno, cuyasexpresiones son:

Rdet = R.(1-Inef). [2.4.8]

Rno = R.Inef. [2.4.9]

La indisponibilidad de un componente de este tipo tiene un carcter peridico,y puede dividirse en tres zonas principales:

- Durante la prueba. La contribucin de la prueba a la indisponibilidad vienedada por la expresin:

qp = pnt [2.4.10] Tp

-

42

donde el cociente representa la probabilidad de que al presentarse unademanda el componente este en prueba y pnt es la llamada probabilidad de no-trnsito del estado de la prueba al estado del componente para el cumplimientode su misin. La probabilidad pnt representa la indisponibilidad del componentedurante la prueba.

- Durante la reparacin posterior a la prueba (s se detecta fallado).

Al realizar la prueba, el componente ha permanecido a la espera durante untiempo Tp - . La probabilidad de llegar a la prueba fallado, ser, deacuerdo con [2.1.13]: 1-EXP[-Rdet(Tp-)], expresin que se aproxima a Rdet(Tp-) para valores de Rdet(Tp- ) menores que 0.1, lo cual resultacompletamente vlido en todos los casos de inters.

Tomando en cuenta lo anterior, se puede establecer la siguiente expresin parala indisponibilidad por reparacin:

Tr qr = Rdet(Tp- ) [ .( 1 - phe) + phe ] [2.4.11] Tp- donde

Tr es el tiempo medio de reparacin del componente(=1/); phe es laprobabilidad de error humano total, que incluye tanto la probabilidad de nodetectar la falla por error en la prueba phep como la probabilidad de que elcomponente quede indisponible por un error en la reparacin pher.

phe = phep + ( 1 - phep ) pher

En la expresin [2.4.11] el primer factor es la probabilidad de que el componentellegue fallado a la prueba. El primer sumando entre corchetes representa laprobabilidad de que se produzca la demanda cuando el componente est enreparacin, dado que el componente se detecta fallado y se reparacorrectamente. El segundo sumando es la probabilidad total de error en la pruebao la reparacin, que hacen que el componente permanezca indisponibledurante todo el tiempo Tp- que media hasta la prxima prueba.Si la expresin [2.4.11] se transforma convenientemente, se obtienefinalmente:

qr = Rdet [ Tr + phe.(Tp - - Tr) ] [2.4.12]Si la probabilidad de error humano fuera cero, la expresin se reduce a:

qr = Rdet.Tr [2.4.13]

-

43

- Durante el tiempo (Tp- ) hasta la prxima prueba.En este intervalo el componente est sometido a fallas ocultas no controlablescuya funcin de distribucin acumulada viene dada por [2.1.13]. Si se tiene encuenta la aproximacin q(t)= Rdet.t, vlida para valores de Rdet.t menoresque 0.1, la indisponibilidad media por fallas ocultas en este intervalo ser:

Integrando, se obtiene finalmente:

1 qoc = Rdet (Tp- ) [2.4.14] 2

Por ltimo, la expresin de la indisponibilidad media de un componente tipo4, se obtiene adicionando las expresiones [2.4.10],[2.4.12],[2.4.14]:

_ q = pnt + Rdet [ Tr + phe .(Tp - - Tr) ] +... Tp

1 + Rdet(Tp - ) [2.4.15] 2

Cuando la ineficiencia de la prueba es mayor que cero la expresin [2.4.15]slo nos da el aporte a la indisponibilidad media del componente debido a lasfallas detectables en la prueba. La fraccin de las fallas que no se detecta en laprueba tiene un carcter no controlable y su aporte vendr dado por unaexpresin como [2.4.4], usando Tpr=0 y Rno como rata de fallas

_ 1 q = pnt + Rdet[Tr + phe .(Tp - - Tr)] + Rdet(Tp- ) +... Tp 2

1 + 1 - { 1 - EXP[- Rno T] } + qad [2.4.16] RnoT

En [2.4.16] se incluy como ltimo trmino la probabilidad de falla adicional ala demanda por carga de impacto.

Esta funcin tiene adems la posibilidad de ajustar las ratas de fallas de lafrmula [2.4.16] para tomar en cuenta los casos en que la prueba degrada al

=

Tp

pOC tdtRTq

0det

1

-

44

componente e incrementa su rata de fallas. Este es el caso tpico de losgeneradores diesel que se emplean en la industria para asegurar el suministroelctrico en condiciones de avera. Con este fin el sistema emplea un datoadicional para los componentes tipo 4, el factor de degradacin de la prueba,expresado como el % de incremento de la rata de fallas en cada prueba..

- Componentes tipo 6. Indisponibilidad por mantenimiento.

Este modo de falla es la probabilidad de que el componente se encuentre fuerade servicio por mantenimiento en el momento que tiene lugar una demanda. SiTm es el tiempo entre mantenimientos y m es la duracin del mantenimiento, laindisponibilidad pormantenimiento viene dada por:

_ m q = [2.4.17] Tm

- Componentes tipo 7. Suceso desarrollado.

Es un componente de probabilidad de falla fija, que a los efectos del clculo nose diferencia del componente tipo 1 y su indisponibilidad viene dada tambinpor la expresin [2.4.1].

Se emplea para representar la falla de un subsistema, sistema de apoyo oelemento complejo, que en el momento del anlisis no se puede desarrollar enlos modos de falla ms simples que lo componen por falta de informacin, obien este desarrollo se ha hecho de forma separada para una integracinposterior, cuando se vaya a conformar el modelo de confiabilidad del sistema apartir de sus componentes en lo que se conoce como un rbol de fallas.

- Componentes en operacin ( tipo 5 ).

La probabilidad de que un componente falle en operacin, ser la probabilidad deque experimente al menos una falla cuando trabaja durante ese perodo, por loque puede ser cuantificada mediante la funcin de distribucin acumulada defallas Pf(t), dada por [2.1.13], para R=Rop y t=top :

Pf(t) = 1 - EXP(-Rop . top)

que puede ser aproximada como

Pf(t) = Rop . top [2.4.18]

-

45

para valores de Pf(t) menores que 0.1.

Esta expresin se aplica al clculo de la probabilidad de falla de componentesno reparables en operacin, que a lo sumo pueden experimentar una falla.

Sin embargo, para componentes redundantes reparables, es necesariotomar en cuenta la posibilidad de reparacin, pues mientras sta se realiza, lamisin es cumplida por el otro componente y el sistema no falla. En estecaso la falla se produce slo si el componente redundante tambin falla, antesde que el primero haya podido ser reparado.

En estos casos la probabilidad de falla del componente en operacin sedetermina mediante una expresin anloga a la [2.4.7], empleada paracomponentes tipo 3:

Rop Pop = [2.4.19] Rop+ donde Pop es la probabilidad de falla en operacin del componente

Rop es la rata de fallas del componente en operacin es la rata de reparaciones del componente, igual al

inverso del tiempo promedio para reparar.

-

46

III. Confiabilidad de sistemas.La evaluacin de la confiabilidad de un sistema consiste en la cuantificacin dela probabilidad de falla en el cumplimiento de su funcin, a partir de lasprobabilidades de falla de sus componentes, que se combinan tomandoen cuenta las interconexiones e interdependencias entre ellos. Estasinterrelaciones vienen dadas por la estructura del sistema y sus procedimientosde trabajo.

Con este fin, se requiere la construccin de un modelo que contemple tantolas fallas de equipo como las debidas a errores humanos, as como lainfluencia de los procedimientos de operacin, prueba y mantenimiento delsistema.

Sin embargo, el inters fundamental del anlisis de confiabilidad no esexclusivamente el resultado global de la probabilidad de falla del sistema, parademostrar que ste satisface las exigencias planteadas al diseo. Losmayores dividendos se obtienen mediante un proceso sistemtico y bienestructurado para la determinacin de los contribuyentes ms importantes adicho resultado global. Estos son los puntos del sistema que requieren mayoratencin. Consecuentemente, se considera el efecto de modificaciones en eldiseo, as como en los procedimientos de operacin, prueba y mantenimiento,que an siendo simples, pueden conllevar a una mejora significativa de laconfiabilidad.

Para sistemas complejos e interdependientes el anlisis de rboles de fallasha demostrado ser una herramienta poderosa que se aplica con xito en lasindustrias nuclear, aeronutica y aeroespacial. Se emplea de forma crecienteen la industria qumica y, en general, resulta una tcnica con alto nivel deestructuracin, estandarizacin y universalidad, aplicable a industriascomplejas que deben operar con elevada disponibilidad y seguridad.

La tcnica de rboles de fallas tendra un alcance limitado si se aplicarasolamente al anlisis de confiabilidad de sistemas aislados. El mayor beneficiose obtiene cuando se aplica de forma combinada con la tcnica de rboles desucesos, para la construccin de un modelo integral de la industria, quecaracteriza la respuesta de sus sistemas ante diversos sucesos iniciadores deavera (situaciones accidentales), que de no ser controlados o mitigados tienenun impacto negativo sobre el proceso productivo (paradas ms o menosprolongadas, dao a sistemas con prdidas econmicas de consideracin, daoal medio ambiente y a la poblacin circundante).

Este estudio integral es lo que se conoce como un Anlisis Probabilista deSeguridad (APS). A partir del modelo bsico del APS se pueden realizarmltiples aplicaciones durante toda la vida til de la instalacin paragarantizar una elevada disponibilidad, seguridad industrial y proteccin del

-

47

medio ambiente. Estas aplicaciones se basan en el conocimiento de los puntosdbiles del proceso, que permite la toma de medidas tcnicas yorganizativas, muchas veces sencillas, pero que tienen un efecto importantesobre los ndices tcnico-econmicos de seguridad de la industria.

El modelo de APS no permanece esttico, sino que se actualiza como resultadode la experiencia operacional y las modificaciones que se introducen en el diseoy los procedimientos de trabajo. Esto puede hacerse con facilidad a partir delmodelo bsico y permite a la gerencia un mejor conocimiento de lascaractersticas de seguridad y disponibilidad de la planta, para estar prevenidosfrente a eventuales puntos dbiles y anticiparse a stos con la toma de medidasoportunas.

3.1. Tcnica de rboles de fallas.

El rbol de fallas es un modelo lgico deductivo, que parte del suceso tope parael cual se produce la falla del sistema. De una forma sistemtica se vadesarrollando el suceso tope en los sucesos intermedios que conducen a ste,y a su vez los sucesos intermedios en otros de menor jerarqua, hasta llegar alos sucesos primarios, determinados por el nivel de resolucin del anlisisposible o deseable. Este se establece atendiendo a los datos de fallas de que sedispone y/o al alcance que se pretende lograr de acuerdo con los objetivos delestudio.

Los sucesos intermedios y primarios se interconectan mediantecompuertas lgicas, que bsicamente pueden ser de 3 tipos:

Compuerta OR: El estado fallado de cualquiera de los sucesos que entran aella produce el estado fallado a la salida.

Compuerta AND: El estado fallado a la salida de la compuerta se producecuando todos los sucesos que entran a ella estn en estado fallado.

Compuerta n/m ("Majority"): El estado fallado a la salida de la compuerta seproduce con cualquier combinacin de n sucesos en estado fallado del total de mque entra a la compuerta.

En la figura 3.1.1 se muestran los smbolos de mayor utilizacin en la construccinde rboles de fallas.

-

Fig 3.1.1. Smbolos de mayor utilizacin en la construccin de rboles de fallas.

Los sucesos primarios son puntos terminales del rbol que no se continandesarrollando. De ellos los sucesos bsicos corresponden generalmente amodos de falla propios de componentes (por ejemplo falla de una vlvula a laapertura o al cierre), mientras que el suceso desarrollado es un suceso complejoque no se desdobla en sucesos bsicos de menor jerarqua, por no contarsecon la informacin necesaria o porque resulta conveniente desarrollarloaparte como un rbol independiente. Este ltimo es el caso de los sistemas deapoyo (por ejemplo la falla de la alimentacin elctrica), que se acostumbra amodelar en rboles de fallas independientes para despus acoplarlos(integrarlos) a los rboles de los diversos sistemas a los cuales este sistema deapoyo presta servicio.

El smbolo de suceso intermedio (rectngulo) se coloca antes de cada compuertao suceso primario para describir con precisin el suceso de falla que se estrepresentando.

Los smbolos de transferencia permiten conectar un subrbol en varios puntos delrbol principal sin necesidad de repetir varias veces la misma informacin, ascomo establecer cortes y divisiones del rbol cuando por sus dimensiones nopuede representarse completamente en una hoja de papel. Este es el caso delrbol de fallas que aparece posteriormente en la figura3.1.4.

La tcflexibil48

nica de rboles de fallas permite modelar los sistemas con un alto grado deidad, pero deben tenerse en cuenta las siguientes premisas fundamentales:

-

49

1. Los sucesos bsicos de un rbol de fallas tienen carcter binario, es decir, elcomponente est fallado o est operable, el modo de falla se produce o no seproduce. No es posible modelar estados intermedios o degradados de loscomponentes.

2. Los sucesos bsicos tienen que ser estadsticamente independientes, lo cuales una exigencia del mtodo que se emplea para calcular la probabilidad defalla del sistema a partir de los resultados de la evaluacin cualitativa del rbolde fallas. La existencia de modos de falla dependientes se toma en cuentacuando un mismo suceso intermedio o primario aparece repetido en el rbol defallas, como contribuyente a varios sucesos intermedios.

Para la construccin de un rbol da fallas se precisa ante todo comprender bien elfuncionamiento del sistema y sus procedimientos operacionales, de prueba ymantenimiento.

Al desarrollar el rbol desde el suceso tope hasta llegar a los sucesos primarios,es necesario identificar en cada paso todas las contribuciones o caminos quepueden conducir al suceso intermedio. De modo general, para la falla de cadacomponente existen al menos 5 posibilidades:

1. El equipo no recibi la seal que activa su operacin.

2. El equipo no recibe servicio de algn sistema de apoyo, necesario para sutrabajo. (Ej. : alimentacin elctrica, enfriamiento, lubricacin, etc.).

3. El propio equipo experimenta algn tipo de falla que le impide operar.

4. Se produce un error humano que imposibilita la activacin del componente,debido a la no-intervencin del operador o su actuacin tarda, o por habersedejado el componente en posicin incorrecta despus de un mantenimiento.

5. Algn suceso externo puede afectar al componente y evitar su funcionamiento.En este caso pueden presentarse fallas del tipo causa comn, que afectansimultneamente a varios componentes (por ejemplo, dao por incendio).

Existe un grupo de reglas bsicas que se recomiendan para asegurar el desarrollodel rbol de fallas con la calidad requerida, lo que constituye un aspectoimportante para su posterior revisin y fcil comprensin por parte de otrosespecialistas. A continuacin relacionamos las tres principales:

1. Describir de manera precisa los modos de falla dentro de los rectngulos queidentifican el suceso tope, los sucesos intermedios y los sucesos primarios.

2. Todas las entradas de una compuerta deben estar completamente definidasantes de pasar a modelar otras compuertas.

-

50

3. No conectar compuertas con compuertas, ni sucesos primarios concompuertas directamente. Esto se hace siempre a travs del rectngulo dondese describe con detalle el suceso intermedio o primario correspondiente.

Vase seguidamente algunos ejemplos sencillos que ilustran la construccin derboles de fallas.

En la figura 3.1.2 (a) se muestra el rbol de fallas del disparo de un circuitointerruptor. La falla se produce por tres causas, cualquiera de las cuales, de modoindependiente, puede dar lugar al suceso tope. Por esta razn se emplea unacompuerta OR. Los sucesos primarios que entran a la compuerta OR son eldesperfecto en el propio interruptor, la ausencia de la seal de disparo y,eventualmente, el dao por incendio, un suceso externo que provoca condicionesambientales severas y conduce a la rotura del elemento. Este es un modo de falladel tipo causa comn, pues se trata de un suceso nico que suele afectar a varioscomponentes (todos fallan por una causa comn).

Fig. 3.1.2. Arbol de fallas del disparo de un circuito interruptor.

(a)

-

51

En la figura 3.1.2 (b) continua el rbol a partir del suceso B, que en la figura 3.1.2(a) apareca como un suceso desarrollado. Para esto se toma en cuenta que laseal de disparo se produce por la apertura de uno de dos "relays" conectados enserie. Bajo estas condiciones, la falla de la seal de disparo tiene lugar cuandoambos "relays" B1 y B2 fallan cerrados, puesto que con slo uno que abra suscontactos, el circuito de control queda desenergizado y se produce la seal. Porello al reemplazar el suceso B por B1 y B2 se ha empleado una compuerta AND.

Ejemplo 3.1.1: La figura 3.1.3 muestra un sistema con un tanque a presin al cualse inyecta un gas desde un depsito mediante un compresor accionado por unmotor elctrico. En cada ciclo el operador echa a andar un "timer" T y el tanquese llena durante un cierto tiempo hasta que abren los contactos del "timer", muchoantes de que se cree una condicin de sobrepresin. Despus de cada ciclo el gascomprimido se descarga abriendo la vlvula Vd destinada a este fin. Cuando eltanque queda vaco se cierra nuevamente Vd y todo est listo para dar inicio a unnuevo ciclo.

Si en el proceso de llenado del tanque no se produce el disparo del "timer" T, eloperador est instruido para verificar la presin del manmetro M y abrir losinterruptores normalmente cerrados I1 e I2, lo cual desenergiza el motor delcompresor, al interrumpirse la alimentacin elctrica tanto en el circuito depotencia como en el de control.

(b)

-

Fig. 3. resin.

(a)1.3. Esquema simplificado del sistema de llenado de un tanque a p52

-

Fig. 3.1.4. Arbol de fallas del sistema del ejemplo 3.1.1.

(b)(c)53

-

54

Fig. 3.1.4. Arbol de fallas del sistema del ejemplo 3.1.1. (continuacin).

(d)

(e)