informe de ultrasonido

-

Upload

franklinanthonny -

Category

Documents

-

view

29 -

download

1

description

Transcript of informe de ultrasonido

MANTENIMIENTO INDUSTRIALINFORME DE TALLERNOMBRE DE TAREANUMERO DE TAREA

Integrantes: (Grupo A)Jaime Supo TitoJorge Ala Mela

Docente ResponsableCarlos Tacusi Russell

Fecha de ejecucin: 19 09 2011Fecha de entrega: 26 09 2011Arequipa Peru2011I. Introduccin.II. Objetivos a alcanzar. (Que objetivos lograremos en la tarea)III. Descripcin de la tarea.a. Marco terico.b. Descripcin de la tarea. (De que trata la tarea)c. Procedimiento a seguir. (Plan de trabajo)d. Implementos de seguridad usados. (seguridad industrial)e. Materiales, equipos, instrumentos y herramientas utilizados en la tarea ejecutada.IV. Ejecucin de la tarea (aqu va el formato segn gua de tara realizada).V. Objetivos alcanzados. ( Se lograron alcanzar los objetivos de la tarea)VI. Dificultades.VII. Conclusiones.VIII. Recomendaciones.IX. Bibliografa.X. Anexos.

NOTA: TODA FIGURA O TABLA DEBERA INDICAR SU FUENTE DE PROCEDENCIA YA SEA PROPIA O EXTERNA.NOTA: LAS FIGURAS ASI COMO LAS TABLAS DEBERAN SEGUIR UN ORDEN CORRELATIVO.NOTA: EL TIPO DE LETRA DEBERA SERA ARIAL 12, LOS TITULOS DEBERAN SER NUMERO 14, A EXCEPCION DE LA PORTADA O CARATULA LA CUAL SE DEJA A CRITERIO.NOTA: EL INTERLINEADO SERA A ESPACIO Y MEDIO.NOTA: LA NUMERACION DE LAS HOJAS SE CONTARA DESDE LA PORTADANOTA: PARA LOS MARGENES:Superior:30 mmInferior:25 mmIzquierdo:35 mmDerecho:25 mm

1. Realizar una lectura previa la gua de laboratorio antes de empezar con los procedimientos.

2. Identificar los materiales a experimentar en este caso se utilizaron patrones estandarizados 3. Preparacin de los materiales de acuerdo a las indicaciones de la gua , agregar acoplante (grasa industrial) para eliminar la capa de aire.

4. Calibracin de equipos por ultrasonido

Patrn de calibracinCalibrador automtico

Para el caso del DME KRAUTKRAMER-BRANSON esta se calibrara automticamente solo agregando un poco de grasa y esperar que pueda calibrarce . En el caso del equipo EPOCH XT OLIMPUS esta se calibra con el bloque patrn como se muestra en la figura; posteriormente se configuro el equipo ala medida de 25 mm ancho postura rango de 150, frecuencia 20 MHz y una velocidad de sonido 5900 m/s

5. Procedemos a tomar las medidas de la muestra con forma de gradiente con los dos equipos y el vernier para comparar los resultados adquiridos

6. Deteccin de fallas con el equipo EPOCH XT OLIMPUS al patrn estandarizado

1. TAREASTAREA 1: Calibracin del Palpador Normal

AsignacinUsando el patrn K1 de Ajuste y el palpador MB4S, calibrar su detector de fallas para un rango de prueba de 0 100 mm. de acero.

Datos GeneralesTipo de detector de fallas digital: EPOCH TX

Sonda usada: Ecco y dual

Patrn de Ajuste: Plantilla de Calibracin K1 de 0 a 8 mm

Acoplamiento usado: grasa Industrial.

6.1.3Configuracin de Instrumentos: Ancho de pantalla: 150 mm Frecuencia: 20MHz Gates: 0.45 Velocidad del sonido: 5900 m/s Dual: no se configura

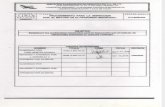

TAREA 2: Calibracin del Palpador T/R y Medida del espesor de pared del patrn VW de Medida de espesor de paredAcoplar la sonda sobre el patrn escalonado comenzando por el paso de 8 mm. Maximizar el correspondiente rebote de eco. Mover la ventana A del monitor sobre el primer rebote del eco sobre la pantalla que interprete de la lnea de medicin del detector de fallas el valor correcto del espesor. Repetir el procedimiento para los otros pasos. Llenar la siguiente tabla:PasosEspesor de pared T (mm) medido mecnicamenteEspesor de pared T/mm. medido ultrasnicamente

Pie de ReyMicromtroEPOCH XTDME

8 mm.8 mm8.01 mm7.95 mm8.19 mm

7 mm.7 mm7.02 mm7.10 mm7.14 mm

6 mm.6 mm6.00 mm5.59 mm6.10 mm

5 mm.5 mm5.01 mm4.58 mm5.06 mm

4 mm.4 mm4.00 mm4.12 mm4.17 mm

3 mm.3 mm3.00 mm2.54 mm3.02 mm

2 mm.2 mm1.99 mm2.02 mm2.13 mm

1 mm.1 mm1.24 mm1.15 mm1.05 mm

PasosEspesor de pared T (mm) medido mecnicamenteEspesor de pared T/mm. medido ultrasnicamente

Pie de ReyMicromtroEPOCH XTDME

8 mm.8.10 mm7.99 mm8.05 mm8.11 mm

7 mm.7 mm7.05 mm7.01 mm6.96 mm

6 mm.5.59 mm5.63 mm5.59 mm6.03 mm

5 mm.5 mm5.15 mm4.96 mm4.97 mm

4 mm.4.02 mm3.58 mm4.02 mm4.07 mm

3 mm.3.05 mm3.01 mm2.98 mm3.08 mm

2 mm.2 mm1.97 mm2.02 mm2.10 mm

1 mm.1 mm1.12 mm1.08 mm1.04 mm

En cul de los pasos una medicin del espesor de pared es imposible con la actual sonda?

De los pasos 1 a 3 mm a causa del que el acoplante utilizado y a la frecuencia de trabajo provoca que las ondas de ultrasonido no pueden ser registradas en su retorno por el transductor, debido a la calidad del aceite usado para la experiencia que no es el adecuado es decir que nos encontramos con un campo neutro.

6.2.2 Ubicacin de defectos en la placa metlica con detector de fallas EPOCH XT. (Ubicar, indicar la profundidad del defecto y marcar los defectos)

Profundidad: grosor del material 50 mm

Profundidad en donde se encuentra los huecos45.65 mm44.70 mm46.25 mm47.50 mm14.43 mm12.28 mm12.22 mm12.08 mm14.01 mm46.40 mm45.50 mm44.40 mm17.53 mm15.26 mm11.64 mm.

2. CUESTIONARIO:1. Qu tipo de fallas se pueden detectar por el mtodo de ultrasonido?

Por este mtodo de anlisis se pueden detectar los defectos superficiales y defectos internos de la pieza. Las ondas atraviesan el material con cierta atenuacin y son reflejadas en las interfaces, siendo este haz reflejado, detectado y analizado en un osciloscopio para definir su ubicacin, profundidad y dimensin de las discontinuidades. El ensayo de ultrasonido es muy usado en la inspeccin de fundiciones, forja y soldaduras y donde existe la necesidad detectar fallas internas y externas.

2. Indique dos desventajas que pueda traer consigo en ensayo de ultrasonido

Las superficies a analizar deben de ser lisas, sea quedan fuera de inspeccin las superficies rugosas y tambin speras. Se requiere de un operador con experiencia para usar el equipo. Siempre se debe de usar un acoplador, y si se inspecciona una superficie grande se usara mucho. Naturaleza del material (impedancia acstica) Condicin de la superficie. Mayor conocimiento y entrenamiento del personal. Interpretacin relativa. Las grietas muy cerradas pueden ser difciles de detectar.

3. Cul es la ventaja de utilizar el palpador dual (emisor-receptor)?

Son aquellos que transmiten los haces acsticos formando un ngulo con la superficie a ensayar. Son los ms idneos para detectar defectos en soldadura, donde debido al sobre espesor del cordn es imposible acoplar un cordn normal. Se construyen en ngulos desde los 35 hasta los 80

4. En qu caso sera til el uso de un palpador angular?

Son los ms idneos para detectar defectos en soldadura, donde debido al sobre espesor del cordn es imposible acoplar un cordn normal.Los palpadores angulares estndares estn compuestos de un elemento de gran tamao que permite la inspeccin de componentes ms espesos con un gran ndice de escaneado. Se utilizan con una zapata para introducir una onda refractada transversal o longitudinal en la pieza bajo inspeccin, es til cuando la superficie del material no es plana perfectamente y tiene imperfecciones, hendiduras o partes del material sobresalido, como las soldaduras.

5. Grafique como se puede determinar la profundidad de una falla.

Primero se calibra el instrumento para ello se ve la pieza a medir, y como es muy pequea se le agrega mas decimales a la lectura, para que no haiga mucho error.Se debe calibrar la ganancia del EPOCH, tambin deberemos de trabajar a una frecuencia de 20MhzSe tubo que echar un acoplante al transductor este es una grasa roja, podra ser tambin lquidos en estado coloidal.6. Se puede realizar el ensayo en un componente de madera? Indique por queNo debido a que la madera contiene micro pros con aire, y el transductor no puede detectar, adems de la impedancia acstica.

3. OBSERVACIONES

Se observo fsicamente cual es equipo necesario para realizar la prueba de ultrasonido siendo esto: un palpador.

Es usada en cualquier tipo de material, puede obtenerse un registro en papel, se determinan defectos internos y subsuperficiales.

Se observo que con el equipo (palpador) brinda informacin instantnea y localiza rpidamente las profundidades a la cual se encuentran en el material.

El material utilizado en este laboratorio es de mucha tecnologa, lo cual al principio se tuvo dificultades en el manejo correcto, pero con la ayuda del profesor el uso de estos fueron los correctos.

El Equipo de Ensayo por Ultrasonidos trabaja con el principio de enviar un haz pulsado de ultrasonido alto de un transductor de mano, que se coloca sobre la superficie del material que se ensaya.

4. CONCLUSIONES:

El ultrasonido es un ensayo no destructivo que utiliza la propagacin del sonido que viaja a travs de ondas ultrasnicas en slidos y lquidos para realizar un control en cualquier material sensible de ser atravesados por las ondas.

El ensayo de ultrasonido usa energa elctrica en forma de voltaje aplicado, este es convertido por un transductor (palpador) en energa mecnica, en la forma de ondas ultrasnicas.

El ensayo de ultrasonido nos permite localizar defectos de tipo interno del material tales como: poros, grietas, rechupes, defectos de soldadura, etc.

Al efectuar el ensayo de ultrasonido a los materiales se pudo observar fsicamente cual es el procedimiento a seguir para la realizacin de la prueba. As mismo se determino el defecto que presentaba los materiales pudiendo determinar la profundidad a la cual se encontraba.

Las ondas ultrasnicas viajan a distintas velocidades en los distintos materiales. Sin embargo, la velocidad de propagacin del sonido en los materiales dado es un valor constante para cada material.

El ensayo de ultrasonido constituye un mtodo de control de aquellos materiales que poseen conductividad acstica, tales como metales, cermica, plsticos, etc. Con este mtodo se pueden controlar piezas forjadas y fundidas, material laminado, productos semi o totalmente elaborados, chapas tubos y caos con sus cordones de soldadura.

AnexosUltrasonido La inspeccin por ultrasonido se define como un procedimiento de inspeccin no destructivo de tipo mecnico, y su funcionamiento se basa en la impedancia acstica, la que se manifiesta como el producto de la velocidad mxima de propagacin del sonido y la densidad del material. Cuando se invent este procedimiento, se meda la disminucin de intensidad de energa acstica cuando se hacan viajar ondas supersnicas en un material, requirindose el empleo de un emisor y un receptor. Actualmente se utiliza un nico aparato que funciona como emisor y receptor, basndose en la propiedad caracterstica del sonido de reflejarse al alcanzar una interfase acstica. Los equipos de ultrasonido que se utilizan actualmente permiten detectar discontinuidades superficiales, subsuperficiales e internas, dependiendo del tipo de palpador utilizado y de las frecuencias que se seleccionen dentro de un rango que va desde 0.25 hasta 25 MHz. Normas: Deutsches Institut fr Normung (DIN) DIN EN 583, Zerstrungsfreie Prfung - Ultraschallprfung DIN EN 1330-4, Zerstrungsfreie Prfung - Terminologie - Teil 4: Begriffe der Ultraschallprfung DIN EN 1712, Zerstrungsfreie Prfung von Schweiverbindungen - Ultraschallprfung von Schweiverbindungen - Zulssigkeitsgrenzen DIN EN 1713, Zerstrungsfreie Prfung von Schweiverbindungen - Ultraschallprfung - Charakterisierung von Anzeigen in Schweinhten DIN EN 1714, Zerstrungsfreie Prfung von Schweiverbindungen - Ultraschallprfung von Schweiverbindungen DIN EN 10160, Ultraschallprfung von Flacherzeugnissen aus Stahl mit einer Dicke grer oder gleich 6 mm (Reflexionsverfahren) DIN EN 10228-3, Zerstrungsfreie Prfung von Schmiedestcken aus Stahl - Teil 3: Ultraschallprfung von Schmiedestcken aus ferritischem oder martensitischem Stahl DIN EN 10228-4, Zerstrungsfreie Prfung von Schmiedestcken aus Stahl - Teil 4: Ultraschallprfung von Schmiedestcken aus austenitischem und austenitisch-ferritischem nichtrostendem Stahl DIN EN 12223, Zerstrungsfreie Prfung - Ultraschallprfung - Beschreibung des Kalibrierkrpers Nr 1 DIN EN 12668, Zerstrungsfreie Prfung - Charakterisierung und Verifizierung der Ultraschall-Prfausrstung DIN EN 12680, Gieereiwesen - Ultraschallprfung DIN EN 14127, Zerstrungsfreie Prfung - Dickenmessung mit Ultraschall DIN EN 15617, Zerstrungsfreie Prfung von Schweiverbindungen - Beugungslaufzeittechnik (TOFD) - Zulssigkeitsgrenzen DIN EN ISO 7963, Zerstrungsfreie Prfung - Ultraschallprfung - Beschreibung des Kalibrierkrpers Nr. 2 DIN EN ISO 10863, Schweiverbindungen - Anwendung der Beugungslaufzeittechnik (TOFD) fr die Prfung von Schweiverbindungen TransductoresEs el medio por el cual la energa elctrica se convierte en energa mecnica ( ondas sonoras ) o viceversa. Opera debido al efecto piezoelctrico, el cual consiste en que ciertos cristales cuando se tensionan, se polarizan elctricamente y generan voltaje elctrico entre las superficies opuestas. Esto es reversible en el sentido de que al aplicar un voltaje a travs las caras de un cristal, se produce una deformacin del mismo. Este efecto microscpico se origina por las propiedades de simetra de algunos cristales. Materiales PiezoelectricosA. Cuarzo. Se obtiene a partir de cristales naturales. Posee excelentes caractersticas estabilidad trmica, qumica y elctrica. Es muy duro y resistente al desgaste as como al envejecimiento. Desafortunadamente, sufre interferencias en el modo de conversin y es el menos eficiente de los generadores de energa acstica. Requiere alto voltaje para su manejo a bajas frecuencias. Se debe emplear a temperaturas menores de 550 C, pues por arriba de sta pierde sus propiedades piezoelctricas.B. Sulfato de litio. Este material se considera como uno de los receptores ms eficientes. Su ventaja principal en su facilidad de obtener una amortiguacin acstica optima lo que mejora el poder de resolucin, no envejece y es poco afectado por la interferencia en el modo de conversin. Sus desventajas son que es muy frgil, soluble en agua y se debe emplear a temperaturas menores de 75 C.C. Cermicas polarizadas. Se obtienen por sinterizacin y se polarizan durante el proceso de fabricacin. Se consideran como los generadores ms eficientes de energa ultrasnica cuando operan a bajos voltajes de excitacin. Prcticamente no son afectados por la humedad y algunos pueden emplearse hasta temperaturas de 300 C. Sus principales limitaciones son: resistencia mecnica relativamente baja, en algunos casos existe interferencia en el modo de conversin, presentan tendencia al envejecimiento. Adems poseen menor dureza y resistencia al desgaste que el cuarzo.Caractersticas de los materiales usados como transductores en los palpadoresMaterialEficiencia como transmisorEficiencia como receptorSensibilidadPoder de resolucinCaractersticas mecnicas

CuarzoMalaMedianaEscasaOptimaBuena

Sulfato de litioMedianaBuenaBuenaOptimaSoluble en agua

Titanato de barioBuenaMedianaOptimaMedianaFrgil

Metaniobato de barioBuenaMedianaOptimaOptimaBuena

Zirconato titanato BuenaMedianaOptimaMedianaBuena

Eleccin del transductor1. Clase de cristal. Con la eleccin de cada clase de cristal se puede variar el poder resolutivo y la sensibilidad de los transductores.2. Dimetro del cristal. Entre mayor sea el dimetro del cristal se obtiene una mayor profundidad de penetracin, asimismo una mayor longitud en un campo cercano y una menor divergencia.3. Frecuencia. Con la eleccin de una mayor frecuencia se obtiene mayor posibilidad para la identificacin de discontinuidades pequeas, mayor longitud de campo cercano, mayor poder resolutivo, menor profundidad de penetracin y mnima divergencia.Materiales Piezoelectricos:MATERIALVENTAJASDESVENTAJAS

CUARZO Se obtiene a partir de cristales naturales. Posee excelentes caractersticas estabilidad trmica, qumica y elctrica. Es muy duro y resistente al desgaste as como al envejecimiento.Sufre interferencias en el modo de conversinEs el menos eficiente de los generadores de energa acstica.Requiere alto voltaje para su manejo a bajas frecuencias.Se debe emplear a temperaturas menores de 550 C, pues por arriba de sta pierde sus propiedades piezoelctricas.

SULFATO DE LITIO Receptor ms eficiente. Facilidad de obtener una amortiguacin acstica optima. Mejor poder de resolucin. No envejece. Es poco afectado por la interferencia en el modo de conversin. Es muy frgil Soluble en agua Se debe emplear a temperaturas menores de 75 C.

CERMICOS POLARIZADOS Se obtienen por sinterizacin y se polarizan durante el proceso de fabricacin. Se consideran como los generadores mas eficientes de energa ultrasnica cuando operan a bajos voltajes de excitacin. Prcticamente no son afectados por la humedad Algunos pueden emplearse hasta temperaturas de 300 C. Resistencia mecnica relativamente baja, En algunos casos existe interferencia en el modo de conversin. Presentan tendencia al envejecimiento. Adems poseen menor dureza y resistencia al desgaste que el cuarzo.

TITANATO DE BARIO Es un buen emisor debido a su elevado modulo piezoelctrico. Problemas de acoplamiento y amortiguacin. Su empleo esta limitado a frecuencias menores de 15 MHz, debido a su baja resistencia mecnica y alta impedancia acstica. Presenta interaccin entre varios modos de vibracin. La temperatura de su punto curie es de 115 150 C.

METANIOBATO DE BARIO Presenta un modulo piezoelctrico elevado lo que lo califica como buen emisor. Posee excelente estabilidad trmica, similar al cuarzo, lo que le permite ser empleado a altas temperaturas. Posee un elevado coeficiente de amortiguacin interna, por lo que se considera como el mejor material para generar impulsos cortos.Presenta una baja frecuencia fundamental y una mala resistencia mecnica, por lo que se aplica principalmente a frecuencias altas.Presenta interaccin entre varios modos de vibracin.

ZIRCONATO TITANATO DE PLOMOSe considera como el mejor emisor por su alto modulo piezoelctrico.Sin embargo, es el mas difcil de amortiguar por su alto coeficiente de deformacin. Se recomienda su empleo cuando existen problemas de penetracin.

Tipos De Palpadores Palpador de contacto. Se coloca directamente en la superficie de prueba aplicando presin y un medio de acoplamiento. Se fabrica para inspecciones de haz recto. Para proteger el transductor de la abrasin, se cubre con un material duro como el oxido de aluminio. Palpadores de haz recto. Emite ondas longitudinales con frecuencias de 0.5 a 10 MHz. Se emplea generalmente para la inspeccin de piezas en las que se puede colocar directamente la unidad de prueba sobre el rea de inters las discontinuidades son paralelas a la superficie de contacto. Tambin es til en la deteccin de discontinuidades y en la medicin de espesores. Palpadores de incidencia angular. Genera ondas de corte, de superficie y de placa. Se construye acoplando una unidad de haz recto a una de las caras de una zapata de plstico, al cual presenta determinado ngulo de refraccin. Se emplea n los equipos de pulso eco y su aplicacin es casi exclusiva en la deteccin de discontinuidades orientadas perpendicularmente a la superficie de prueba.Tipos de palpadores angulares. De acuerdo a su tamao frecuencia, forma, tipo e intercambiabilidad de la zapata. Tienen marcado en la zapata el ngulo de refraccin del sonido dentro del material de prueba, los ngulos comerciales para el acero son 35, 45, 60, 70, 80, 90 grados.

AcoplanteLiquido ms o menos viscoso que se utiliza para permitir el paso de las ondas del transductor a la pieza bajo examinacin, ya que las frecuencias que se utilizan para materiales metlicos no se transmiten en el aire.Caractersticas Del Liquido Acoplante: Humectabilidad. ( capaz de mojar la superficie y el palpador ) Viscosidad adecuada. Baja atenuacin. ( que el sonido se transmita al 100% ) Bajo costo. Removible. No toxico. No corrosivo. Impedancia acstica adecuada.Tipos De Acoplantes: Agua Aceite Grasa Glicerina VaselinaReflexinCantidad de energa ultrasnica que es reflejada al incidir en una interface acstica.Ley de reflexin. El ngulo de onda reflejada es igual al ngulo de la onda incidente de la misma especie.RefraccinSe lleva a cabo cuando un haz ultrasnico pasa de un medio a otro, siendo su velocidad del medio diferente entre s y cambia la direccin en relacin con la direccin de incidencia.

Ley de refraccin. El cambio de direccin de la onda refractada, acercndose en la normal a su superficie de separacin de ambos medios, depende de la velocidad del sonido en el segundo medio sea menor o mayor que en el primer medio.

V1 = Velocidad del medio 1 a = ngulo de incidenciaV2 = Velocidad del medio 2 q = ngulo de refraccin

Palpador AngularEl palpador produce una seal a 45 de su posicin y que de ste a la discontinuidad hay una distancia de una pulgada, entonces, para saber la posicin exacta de la discontinuidad en el material, se resuelve el tringulo rectngulo de la siguiente forma:

http://www.monografias.com/trabajos14/ultrasonido/ultrasonido.shtml

Por lo tanto, la discontinuidad presente en el material se encuentra a 0.707" en forma horizontal al palpador y a 0.707" de profundidad.

Bibliografa: http://es.wikipedia.org/wiki/Inspecci%C3%B3n_por_ultrasonido http://www.monografias.com/trabajos14/ultrasonido/ultrasonido.shtml