Producción de Acetona a Partir de Deshidrogenación de Alcohol Isopropílico

-

Upload

diego-nicolas-garrido-rivero -

Category

Documents

-

view

755 -

download

45

description

Transcript of Producción de Acetona a Partir de Deshidrogenación de Alcohol Isopropílico

Producción de Acetona a partir de la

Deshidrogenación del Alcohol Isopropílico

Segunda Entrega [Diseño de Procesos – ICQ341]

Profesor: Andrés Vargas

Ayudante: Sebastián Franco

Alumnos: Alejandra Catalán 2851008-K

Luciano Cortés 2884018-7

Diego Garrido 2951029-6

Francisco Mancilla 2951012-1

Gisella Pulgar 2984029-6

Mauro Saavedra 2951024-5

Carrera: Ingeniería Civil Química

Fecha: 28 de Julio, 2014

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

2

Resumen Ejecutivo

La acetona es un compuesto orgánico, reconocido por industrias de distintas índoles como

un excelente solvente. La producción de este producto en la industria se basa en dos

procesos: la peroxidación de cumeno y la deshidrogenación de alcohol isopropílico (IPA);

este último compuesto se degrada produciendo acetona de alta pureza, sin trazas de

compuestos tóxicos e hidrógeno molecular como subproducto.

En este informe se realizó el control de la planta de producción de acetona a partir de IPA

diseñada en el trabajo anterior, teniendo en cuenta como prioridades:

La estabilidad de la temperatura del reactor para una reacción óptima.

La protección de equipos críticos ya sea por su importancia en la planta o por su costo,

como el compresor de hidrógeno, las torres de destilación, el horno y el reactor.

Control y monitoreo remotos, para identificar rápidamente problemas en cualquier zona de

la planta.

Adicionalmente, se diseñaron planes de partida de la planta y de detención programada; así

como indicaciones para diferentes situaciones de emergencia.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

3

Índice Resumen Ejecutivo ................................................................................................................. 2

Índice ...................................................................................................................................... 3

Índice de Tablas ...................................................................................................................... 7

Índice de Figuras .................................................................................................................... 7

1. Control de Procesos ........................................................................................................ 8

1.1. Etapa de Precalentamiento ....................................................................................... 8

1.1.1. Tanque de Alimentación ...................................................................................... 8

1.1.2. Intercambiadores de Precalentamiento ................................................................. 8

1.2. Etapa de Reacción .................................................................................................... 8

1.2.1. Reactor ................................................................................................................. 8

1.2.2. Horno .................................................................................................................... 8

1.3. Etapa de Condensación y Recuperación de Hidrógeno ........................................... 9

1.3.1. Enfriamiento ......................................................................................................... 9

1.3.2. Separador Flash.................................................................................................... 9

1.3.3. Torre de absorción ................................................................................................ 9

1.3.4. Compresor ............................................................................................................ 9

1.4. Etapa de Destilación ................................................................................................ 9

1.4.1. Torre de Destilación de Acetona. ......................................................................... 9

1.4.1.1. Zona Superior ................................................................................................. 10

1.4.1.2. Zona Inferior ................................................................................................... 10

1.4.2. Torre de Recuperación de IPA. .......................................................................... 10

1.4.2.1. Zona Superior ................................................................................................. 10

1.4.2.2. Zona Inferior ................................................................................................... 11

2. Tabla de Controladores y Medidores ........................................................................... 12

2.1. Diagrama de Flujo de Proceso (PFD) y sistema de control ................................... 16

3. Plan de Partida .............................................................................................................. 18

3.1. Tareas previas a la puesta en marcha ..................................................................... 18

3.1.1. Mantenimiento ................................................................................................... 18

3.1.2. Inspecciones ....................................................................................................... 18

3.1.3. Test de presión, limpieza, secado y purga .......................................................... 18

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

4

3.1.4. Equipamiento ..................................................................................................... 19

3.1.5. Preparación de operación ................................................................................... 19

3.1.6. Seguridad ............................................................................................................ 19

3.1.7. Protección contra el fuego .................................................................................. 19

3.2. Puesta en marcha de servicios ............................................................................... 19

3.2.1. Activación sistema eléctrico............................................................................... 19

3.2.2. Activación sistemas contra incendios ................................................................ 20

3.2.3. Sistema de refrigeración ..................................................................................... 20

3.2.4. Aire de instrumentación ..................................................................................... 20

3.2.5. Sistemas de vapor ............................................................................................... 20

3.2.6. Sales fundidas ..................................................................................................... 20

3.2.7. Horno (H-1). ....................................................................................................... 20

3.2.7.1. Soplado de hornos. ......................................................................................... 21

3.2.7.2. Encendido del horno. ...................................................................................... 21

3.3. Puesta en Marcha: Zona de precalentamiento y Reacción.................................... 21

3.4. Puesta en Marcha: Enfriador I-3 y Condensador I-4. ............................................ 22

3.5. Puesta en Marcha: Separador Flash V-2. ............................................................... 22

3.6. Puesta en Marcha: Columna de Absorción T-1. .................................................... 23

3.7. Puesta en Marcha: Compresor C-1 ........................................................................ 23

3.8. Puesta en Marcha: Torre de destilación T-2 .......................................................... 23

3.9. Puesta en Marcha: Torre de destilación T-3 .......................................................... 24

4. Plan de Detención Programada..................................................................................... 25

4.1. Protocolo de detención programada de la planta. .................................................. 25

4.2. Evacuación sales de servicio .................................................................................. 26

5. Emergencias.................................................................................................................. 27

5.1. Caída de la energía eléctrica .................................................................................. 27

5.1.1. Causas................................................................................................................. 27

5.1.2. Consecuencias .................................................................................................... 27

5.1.3. Medidas a tomar ................................................................................................. 27

5.2. Falta de vapor ......................................................................................................... 27

5.2.1. Causas................................................................................................................. 27

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

5

5.2.2. Consecuencias .................................................................................................... 27

5.2.3. Medidas a tomar ................................................................................................. 27

5.3. Cavitación de bombas ............................................................................................ 28

5.3.1. Causas................................................................................................................. 28

5.3.2. Consecuencias .................................................................................................... 28

5.3.3. Medidas a tomar ................................................................................................. 28

5.4. Surge en compresor ............................................................................................... 28

5.4.1. Causas................................................................................................................. 28

5.4.2. Consecuencias .................................................................................................... 28

5.4.3. Medidas a tomar ................................................................................................. 28

5.5. Falta de agua de proceso ........................................................................................ 29

5.5.1. Causas................................................................................................................. 29

5.5.2. Consecuencias .................................................................................................... 29

5.5.3. Medidas a tomar ................................................................................................. 29

5.6. Falta de agua de servicio ........................................................................................ 29

5.6.1. Causas................................................................................................................. 29

5.6.2. Consecuencias .................................................................................................... 29

5.6.3. Medidas a tomar ................................................................................................. 29

5.7. Falla en intercambiadores de calor, condensadores, rehervidores ......................... 30

5.7.1. Causas................................................................................................................. 30

5.7.2. Consecuencias .................................................................................................... 30

5.7.3. Medidas a tomar ................................................................................................. 30

5.8. Fallas de control ..................................................................................................... 30

5.8.1. Causas................................................................................................................. 30

5.8.2. Consecuencias .................................................................................................... 30

5.8.3. Medidas a tomar ................................................................................................. 30

5.9. Pérdida de carga al reactor. .................................................................................... 30

5.9.1. Causas................................................................................................................. 30

5.9.2. Consecuencias .................................................................................................... 31

5.9.3. Medidas a tomar ................................................................................................. 31

5.10. Aumento de carga al reactor............................................................................... 31

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

6

5.10.1. Causas ............................................................................................................. 31

5.10.2. Consecuencias ................................................................................................ 31

5.10.3. Medidas a tomar ............................................................................................. 31

5.11. Desactivación del catalizador ............................................................................. 31

5.11.1. Causas ............................................................................................................. 31

5.11.2. Consecuencias ................................................................................................ 31

5.11.3. Medidas a tomar ............................................................................................. 32

5.12. Disminución de temperatura del reactor ............................................................ 32

5.12.1. Causas ............................................................................................................. 32

5.12.2. Consecuencias ................................................................................................ 32

5.12.3. Medidas a tomar ............................................................................................. 32

5.13. Rotura de tubos en el horno................................................................................ 32

5.13.1. Causas ............................................................................................................. 32

5.13.2. Consecuencias ................................................................................................ 32

5.13.3. Medidas a tomar ............................................................................................. 32

5.14. Daño recubrimiento del horno, material refractario. .......................................... 33

5.14.1. Causas ............................................................................................................. 33

5.14.2. Consecuencias ................................................................................................ 33

5.14.3. Medidas a tomar ............................................................................................. 33

5.15. Pérdida de gas natural ........................................................................................ 33

5.15.1. Causas ............................................................................................................. 33

5.15.2. Consecuencias ................................................................................................ 33

5.15.3. Medidas a tomar ............................................................................................. 33

5.16. Absorción inadecuada de gases .......................................................................... 34

5.16.1. Causas ............................................................................................................. 34

5.16.2. Consecuencias ................................................................................................ 34

5.16.3. Medidas a tomar ............................................................................................. 34

5.17. Caída de carga a la primera torre de destilación ................................................ 34

5.17.1. Causas ............................................................................................................. 34

5.17.2. Consecuencias ................................................................................................ 34

5.17.3. Medidas a tomar ............................................................................................. 34

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

7

5.18. Aumento de temperatura en torres. .................................................................... 35

5.18.1. Causas ............................................................................................................. 35

5.18.2. Consecuencias ................................................................................................ 35

5.18.3. Medidas a tomar ............................................................................................. 35

5.19. Aumento de presión en torres............................................................................. 35

5.19.1. Causas ............................................................................................................. 35

5.19.2. Consecuencias ................................................................................................ 35

5.19.3. Medidas a tomar ............................................................................................. 35

6. Referencias ................................................................................................................... 37

Índice de Tablas Tabla 1: Descripción de lazos de control y medidores. ........................................................ 12

Índice de Figuras Figura 1. P&ID de Planta de Acetona, primera parte ........................................................... 16

Figura 2. P&ID de Planta de Acetona, segunda parte .......................................................... 17

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

8

1. Control de Procesos

1.1. Etapa de Precalentamiento

1.1.1. Tanque de Alimentación El nivel del tanque de almacenamiento de IPA V-1 es controlado mediante una válvula en

la alimentación de materia prima fresca (LIC-1). Las presiones de las bombas de descarga y

la temperatura de la corriente de salida del tanque son medidas por medio de PI-1 y TI-1

respectivamente.

1.1.2. Intercambiadores de Precalentamiento La cantidad de IPA que ingresa a los intercambiadores de precalentamiento y, por tanto, al

reactor, es controlada a la salida de la bomba B-1 a través del controlador FIC-1. Para

asegurar que la temperatura a la entrada del reactor sea la correcta, se controla la variable a

la salida del intercambiador I-2 a través de TIC-1, modificando la cantidad de sales

fundidas que ingresan a los precalefactores sin antes pasar por el reactor (TICV-1). Las

temperaturas a las entradas y salidas de ambos intercambiadores son medibles gracias a TI-

2, TI-3 y TI-4.

La temperatura de las sales fundidas que ingresan a I-1 es medida por el medidor TI-10.

1.2. Etapa de Reacción

1.2.1. Reactor

Un medidor de caída de presión en el reactor (DPI-1) se utiliza para avisar en la sala de

control de posibles ensuciamientos en el lecho catalizador.

Debido a que la reacción es endotérmica, el fluido dentro del reactor se debe mantener a

una temperatura adecuada; para esto, se mide la temperatura de salida del reactor mediante

el TIC-2, que controla la entrada de sales fundidas al reactor.

1.2.2. Horno Para asegurar la cantidad de oxígeno en exceso óptima en la combustión, un analizador de

composición de los gases de combustión que emanan del horno (AIC-1) controla la

cantidad de aire que ingresa a los quemadores en la corriente 40, cuyo flujo se puede medir

a través del medidor FI-3.

La temperatura de salida de las sales del horno debe ser constante, por lo que es medida por

TIC-3 y controlada por la cantidad de gas natural que se utiliza en los quemadores; los

parámetros de temperatura, presión y flujo del combustible son medidos por TI-6, PI-3 y

FI-2 respectivamente; de la misma forma las sales a la entrada del horno son monitoreadas

por TI-5, PI-2 y FI-1.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

9

1.3. Etapa de Condensación y Recuperación de Hidrógeno

1.3.1. Enfriamiento

Las temperaturas de salidas de los flujos de producto de los intercambiadores I-3 e I-4, son

controladas por los flujos de servicio que pasan por estos mismos intercambiadores ya

mencionados, gracias al control efectuado por TIC-4 y TIC-5 respectivamente. Las

temperaturas tanto de salida como de entradas de los servicios están indicados por los

indicadores TI-11, TI-12 para el intercambiador I-3 y TI-13 y TI-14 para el condensador I-

4.

1.3.2. Separador Flash Para asegurar una correcta separación de fases, la cantidad de líquido en el separador V-2

se controla mediante el medidor de nivel LIC-2, que regula la cantidad de líquido que sale

del estanque por medio de las bombas B-3. Un medidor de presión a la salida de la bomba

que impulsa el líquido hacia las torres de destilación (PI-8) sirve como referencia al estado

de funcionamiento de las bombas.

Un medidor de presión en el separador (PI-7) ayuda a monitorear el estado del gas en el

interior.

1.3.3. Torre de absorción Ya que la cantidad de agua que ingresa a la torre de absorción depende de la cantidad que

gas que ingrese, se miden los flujos de ambas corrientes (FIC-2 para el gas y FIC-3 para el

agua de proceso) y, con un controlador de razón de flujo (FrIC-1), se modifica la apertura

de la válvula de entrada de agua.

Al medir el nivel en el fondo de la torre (LIC-3) se decide cuánto líquido se expulsa para

unirse a la corriente de salida líquida del separador para así evitar la inundación de la torre.

La presión dentro de la torre es medida en PIC-1 y controlada mediante la válvula de

entrada de hidrógeno al horno; la temperatura, la presión y el flujo de hidrógeno que entran

a H-1 son medidos por TI-7, PI-4 y FI-4.

1.3.4. Compresor Para evitar el surge, se controla la línea de retorno del compresor mediante un medidor de

presión en la descarga (PIC-2).

1.4. Etapa de Destilación

1.4.1. Torre de Destilación de Acetona. La cantidad de mezcla que llega a alimentar la torre de destilación T-2 se registra a través

del medidor de flujo FI-5.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

10

1.4.1.1. Zona Superior La temperatura de tope de la torre de destilación de acetona es medida por TIC-6 y

controlada por la cantidad de reflujo de producto a la torre.

Debido a que el condensador de la torre T-2 debe condensar toda la salida de gas, se

controla la temperatura a la salida del producto del condensador I-5 con el controlador

TIC-7 que modifica la entrada de fluido de refrigeración a I-5; la temperatura de entrada del

producto al mismo es dada por el medidor TI-14 y su salida por TI-15.

El condensador I-5 y el tanque acumulador de condensado V-3 se encuentran a la misma

altura, por lo que, por ley de Bernoulli, la presión de la torre se transmite hacia ambos

equipos. Por lo mismo, el controlador de nivel del tanque LIC-4 (que modifica la cantidad

de acetona producto que se saca del sistema) tiene un set point definido por la presión en la

torre obtenido por PIC-3.

Las bombas B-4 poseen indicadores de presión para monitorear su funcionamiento (PI-9).

El flujo y la temperatura de la acetona producto son medidos por FI-6 y TI-23.

1.4.1.2. Zona Inferior Debido a que en la parte inferior de la torre se tiene líquido, se debe evitar la inundación de

los platos de destilación; para esto, el controlador de nivel LIC-5 controla la cantidad de

líquido que sale del fondo y es enviado a la siguiente torre (línea 19).

Las bombas B-5 poseen indicadores de presión para monitorear su funcionamiento (PI-10).

La temperatura de fondo de T-2 es controlada por TIC-8 que regula la cantidad de líquido

que entra al rehervidor I-6.

1.4.2. Torre de Recuperación de IPA. La cantidad de mezcla que llega a alimentar la torre de destilación T-3 se registra a través

del medidor de flujo FI-6.

1.4.2.1. Zona Superior La temperatura de tope de la torre de destilación de acetona es medida por TIC-9 y

controlada por la cantidad de reflujo de producto a la torre.

Debido a que el condensador de la torre T-3 debe condensar todo, se controla la

temperatura de salida del producto de tope con el controlador TIC-10 modificando el flujo

del servicio de refrigeración a I-7; la temperatura de entrada del producto al mismo es dada

por el medidor TI-18, y su salida por TI-19.

El condensador I-7 y el tanque acumulador de condensado V-4 se encuentran a la misma

altura, por lo que, por ley de Bernoulli, la presión de la torre se transmite hacia ambos

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

11

equipos. Por lo mismo, el controlador de nivel del tanque LIC-6 (que modifica la cantidad

de IPA que se recicla al tanque de alimentación V-1) tiene un set point definido por la

presión en la torre, dado por PIC-4. El flujo y la temperatura del IPA reciclado son

registrados por FI-8 y TI-25.

Las bombas B-6 poseen indicadores de presión para monitorear su funcionamiento (PI-12).

1.4.2.2. Zona Inferior Debido a que en la parte inferior de la torre se tiene líquido, se debe evitar la inundación de

los platos de destilación; para esto, el controlador de nivel LIC-7 controla la cantidad de

líquido que sale del fondo y es enviado a tratamiento de aguas residuales (línea 23); esta

línea tiene medidores de temperatura y flujo TI-24 y FI-7.

Las bombas B-7 poseen indicadores de presión para monitorear su funcionamiento (PI-13).

La temperatura de fondo de T-3 es controlada por TIC-11 que regula la cantidad de líquido

que entra al rehervidor I-8.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

12

2. Tabla de Controladores y Medidores

Tabla 1: Descripción de lazos de control y medidores.

Objetivos TAG Recurso

Controlado Descripción

Mantener

constante el nivel

de V-1

LIC-1 LICV-1 Controla el nivel en V-1 y envía señal a válvula

LICV-1

LICV-1 Corriente 1 Válvula que regula la entrada de IPA fresco a

V-1

Regular el

correcto

funcionamiento

del

reactor R-1

TI-1 - Mide temperatura de salida de V-1

PI-1 - Mide presión de descarga de B-1

FIC-1 FICV-1

Mide el flujo a la salida de las bombas B-1 A/B

de descarga de tanque de almacenamiento de

IPA, y envía señal a válvula FICV-1

FICV-1 Corriente 2 Válvula que regula el flujo de entrada al

intercambiador I-1

TI-2 - Mide temperatura de entrada a I-1

TI-3 - Mide temperatura de salida de I-1 y entrada a I-

2

TI-9 - Mide temperatura de salida de reactor R-1

TI-10 - Mide temperatura de entrada de sales a I-1

TI-4 - Mide temperatura de salida de I-2

TIC-1 TICV-1

Mide la temperatura de la corriente de IPA a la

entrada del reactor, enviando señal a llave de

bypass TICV-1

TICV-1

Corriente de

bypass de C30

a C31

Regula la cantidad de sal fundida que pasa por

los intercambiadores I-1 e I-2.

TIC-2 TICV-2 Mide la temperatura a la salida del reactor R-1,

y envía señal a válvula de control TICV-2

TICV-2 Corriente 30 Controla la entrada de sales fundidas

calefactoras al reactor R-1

DPI-1 - Mide la caída de presión en el lecho de

catalizador en el reactor R-1

Regular el

correcto

funcionamiento

del

Horno H-1

TIC-3 TICV-3 Mide la temperatura de salida de las sales

fundidas, y envía señal a válvula TICV-3

TICV-3 Corriente 41 Controla la cantidad de gas natural que ingresa

a los quemadores del horno H-1

AIC-1 AICV-1 Mide la cantidad de oxígeno en los gases de

combustión provenientes del horno H-1

AICV-1 Corriente 40 Controla la cantidad de aire que ingresa al

horno H-1

TI-5 - Mide temperatura de entrada de sales en C34

PI-2 - Mide presión de entrada de sales en C34

FI-1 - Mide flujo de entrada de sales en C34

TI-6 - Mide temperatura de entrada de gas natural en

C41

PI-3 - Mide presión de entrada de gas natural en C41

FI-2 - Mide flujo de entrada de gas natural en C41

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

13

FI-3 - Mide flujo de entrada de aire en C40

TI-7 - Mide temperatura de entrada de hidrógeno en

C29

PI-4 - Mide presión de entrada de hidrógeno en C29

FI-4 - Mide flujo de entrada de hidrógeno en C29

PI-4 - Mide presión dentro de horno H-1

TI-8 - Mide temperatura dentro de horno H-1

Proteger el

compresor C-1

PIC-2 PICV-2 Mide presión a la descarga de C-1 y envía señal

a válvula PICV-2

PICV-2 Retorno

Corriente 29

Válvula que regula la cantidad de hidrógeno en

C29 que retorna a la succión de compresor C-1

Velar por el

correcta

condensación de

producto en

intercambiadores

I-3 e I-4

PI-6 - Mide presión a la descarga de bomba B-8

TIC-4 TICV-4

Mide temperatura de descarga de

intercambiador I-3 y envía señal a válvula

TICV-4

TICV-4 Corriente 51 Válvula que regula entrada de agua de

refrigeración a I-3

TI-11 - Mide temperatura de entrada de agua a

intercambiador I-3

TI-12 - Mide temperatura de salida de agua a

intercambiador I-3

TIC-5 TICV-5

Mide temperatura de descarga de

intercambiador I-4 y envía señal a válvula

TICV-5

TICV-5 Corriente 52 Válvula que regula entrada de agua de

refrigeración a I-4

TI-13 - Mide temperatura de entrada de agua a

condensador I-4

TI-14 - Mide temperatura de salida de agua a

condensador I-4

Asegurar una

correcta

separación de

fases en V-2

PI-7 - Mide la presión dentro de V-2

LIC-2 LICV-2 Mide el nivel de líquido en el separador flash V-

2 y envía señal a LICV-2

LICV-2 C8 en descarga

de bomba B-3

Válvula que regula la cantidad de líquido que

sale del separador V-2

PI-8 - Mide presión de descarga de bomba B-3

Separar

correctamente

hidrógeno en

absorbedor T-1

FIC-2 FrIC-1 Mide flujo de gases que ingresan al absorbedor

T-1 y envía señal a FrIC-1

FIC-3 FrIC-1 Mide flujo de agua de proceso que ingresa a

absorbedor T-1 y envía señal a FrIC-1

FrIC-1 FrICV-1

Mantiene constante la razón entre de gases

desde V-2 y agua de proceso enviando señal a

FrICV-1

FrICV-1 Corriente 28 Regula la cantidad de agua de proceso que llega

a absorbedor T-1

PIC-1 PICV-1 Mide la presión dentro del absorbedor T-1 y

envía señal a PICV-1

PICV-1

C29 en

descarga de

compresor C-1

Controla la cantidad de hidrógeno que se envía

a horno H-1

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

14

LIC-3 LICV-3 Mide el nivel de líquido en torre de absorción

T-1 y envía señal a válvula LICV-3

LICV-3 Corriente 10 Regula la cantidad de líquido que sale de

absorbedor T-1

Asegurar una

correcta

destilación de

acetona en torre

T-2

FI-5 - Mide el flujo de líquido que ingresa a torre de

destilación T-2

TIC-6 TICV-6 Mide temperatura de tope de torre de destilación

T-2

TICV-6 Corriente 14 Válvula que regula la cantidad de reflujo líquido

a la torre T-2

TIC-7 TICV-7 Mide la temperatura de salida del condensador

I-5 y envía señal a válvula TICV-7

TICV-7 Corriente 55 Válvula que regula la cantidad de agua de

refrigeración que entra a I-5

TI-14 - Mide temperatura de entrada de agua de

refrigeración a I-5

TI-15 - Mide temperatura de salida de agua de

refrigeración de I-5

PIC-3 LIC-4 Mide la presión de tope de torre de destilación

T-2 y envía set point a LIC-4

LIC-4 LICV-4 Mide nivel de líquido en V-3 y, usando el set

point dado por PIC-3, envía señal a LICV-3

LICV-4 Corriente 15 Válvula que regula la cantidad de acetona

producto que sale del sistema

PI-9 - Mide la presión de descarga de la bomba B-4

LIC-5 LICV-5 Mide nivel de líquido en el fondo de la torre T-2

y envía señal a LICV-5

LICV-5 Corriente 19 Válvula que controla la entrada de mezcla

IPA/agua a torre T-3

PI-10 - Mide la presión de descarga de bomba B-5

TIC-8 TICV-8 Mide la temperatura de fondo de la torre T-2 y

envía señal a válvula TICV-8

TICV-8 Corriente 17 Regula la cantidad de mezcla que entra a

rehervidor I-6

TI-16 - Mide la temperatura de entrada de vapor al

rehervidor I-6

PI-11 - Mide la presión de entrada de vapor al

rehervidor I-6

TI-17 - Mide la temperatura de salida de agua al

rehervidor I-6

Medir

condiciones de

acetona producto

FI-7 - Mide el flujo de acetona producto

TI-23 - Mide la temperatura de acetona producto

Recuperar IPA

para su reciclo a

tanque de

alimentación V-1

y agua de

proceso para su

tratamiento

FI-6 - Mide el flujo de líquido que ingresa a torre de

destilación T-3

TIC-9 TICV-9 Mide temperatura de tope de torre de destilación

T-3

TICV-9 Corriente 26 Válvula que regula la cantidad de reflujo líquido

a la torre T-3

TIC-10 TICV-10 Mide la temperatura de salida del condensador

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

15

I-7 y envía señal a válvula TICV-10

TICV-10 Corriente 54 Válvula que regula la cantidad de agua de

refrigeración que entra a I-7

TI-18 - Mide temperatura de entrada de agua de

refrigeración a I-7

TI-19 - Mide temperatura de salida de agua de

refrigeración de I-7

PIC-4 LIC-6 Mide la presión de tope de torre de destilación

T-3 y envía set point a LIC-6

LIC-6 LICV-6 Mide nivel de líquido en V-4 y, usando el set

point dado por PIC-4, envía señal a LICV6

LICV-6 Corriente 27 Válvula que regula la cantidad de IPA de

reciclo que se envía a V-1

PI-12 - Mide la presión de descarga de bomba B-6

LIC-7 LICV-7 Mide nivel de líquido en el fondo de la torre T-3

y envía señal a LICV-7

LICV-7 Corriente 23 Válvula que controla la salida de agua residual a

planta de tratamiento

PI-13 - Mide la presión de descarga de bomba B-7

TIC-11 TICV-11 Mide la temperatura de fondo de la torre T-3 y

envía señal a válvula TICV-11

TICV-11 Corriente 21 Regula la cantidad de mezcla que entra a

rehervidor I-6

TI-21 - Mide la temperatura de entrada de vapor al

rehervidor I-7

PI-14 - Mide la presión de entrada de vapor al

rehervidor I-7

TI-22 - Mide la temperatura de salida de agua al

rehervidor I-7

Monitorear el

IPA de reciclo

FI-9 - Mide el flujo de IPA reciclo a V-1

TI-25 - Mide la temperatura de IPA reciclo a V-1

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

16

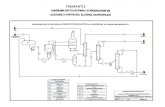

2.1. Diagrama de Flujo de Proceso (PFD) y sistema de control A continuación se presenta el PFD de la planta de producción de acetona y su

correspondiente sistema de control.

Figura 1. P&ID de Planta de Acetona, primera parte

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

17

Figura 2. P&ID de Planta de Acetona, segunda parte

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

18

3. Plan de Partida

3.1. Tareas previas a la puesta en marcha

3.1.1. Mantenimiento - Organizar el personal, que cada uno tenga labores asignadas y que no existan dudas

respecto a la tarea a cumplir.

- Deben existir materiales y equipos de reposición disponibles en el almacén, en caso

de que ocurriese algún imprevisto. Con ello, se tomarán en cuenta los elementos de

primera importancia y que sin estos el desarrollo del proceso no se llevaría a cabo

de forma adecuada o simplemente no podría hacerse efectivo.

- Mantener siempre vigentes herramientas especiales que se deban utilizar y

procedimientos, con el fin de mantener entrenados a los operarios.

- Establecer los procedimientos de inspección para cada uno de los equipos

involucrados en la planta.

3.1.2. Inspecciones - Realizar inspección al interior de estanques.

- Red de tuberías e instrumentación de acuerdo con los diagramas de ingeniería.

- Disponer de todos los equipos listos para ser operados.

- Revisar que el catalizador esté en condiciones óptimas de operación, con el fin de

propiciar una adecuada reacción.

- Se debe además, analizar que exista un volumen adecuado de sales que se utilizarán

para el servicio de energía para el reactor R-1 e intercambiadores I-1 e I-2.

3.1.3. Test de presión, limpieza, secado y purga - Debe ser realizado a las tuberías y válvulas.

- Limpieza de tuberías y equipos de forma exhaustiva.

- Soplador de las líneas de instrumentación.

- Realizar test de continuidad con aire, con el fin de no tener pérdidas en las líneas.

- Test de vacío, para los equipos que operan a presión menor a la atmosférica (ej

Horno H-1).

- Es necesario comprobar el libre movimiento en tuberías y equipos, para no tener un

desgaste en otros elementos que impidan el movimiento de los mismos debido a la

gran cantidad de flujos que pasen por ellos. Además, considerar el análisis de

elementos que mantienen estables a las tuberías y equipos, considerando que éstos

no se desnivelen de su eje principal y afecte al proceso en sí.

- Pruebas de presión en todos los equipos de la planta.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

19

3.1.4. Equipamiento - Motores eléctricos.

- Rotación.

- Test sin carga.

- Compresores centrífugos.

- Comprobar instrumentación y controles.

- Operaciones preliminares de lubricación.

- Realizar test de funcionamiento.

- Analizar bombas y calibrado.

3.1.5. Preparación de operación

- Revisar disponibilidad de herramientas y escaleras de acceso. Permitir la afluencia

operarios de forma expedita, minimizando riesgos.

- Materia prima de producto disponible y listo para el inicio de operación.

3.1.6. Seguridad

- Corroborar que los medios de primeros auxilios y asistencia médica se encuentren

disponibles y operando.

- Acciones de emergencia, zonas de escape, procedimientos de evacuación, zonas

seguras cercanas a ubicación y zonas con material médico y emergencia, deberán

ser conocidos por cada persona que esté en la planta.

3.1.7. Protección contra el fuego - Procedimiento de extinción de incendios disponible.

- Procedimiento de actuación frente a incendios, fugas o explosiones preparado.

- Disponibilidad de extintores y elementos contra incendios en punto estratégicos y

conocidos.

3.2. Puesta en marcha de servicios

3.2.1. Activación sistema eléctrico - Se debe activar el sistema eléctrico de la planta, con el fin de proporcionar la

energía requerida en todos los sectores de la misma.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

20

3.2.2. Activación sistemas contra incendios - Comprobar que los fluidos que se utilizarán contra incendios estén en condiciones

óptimas de operación ante eventuales fallas e incidentes.

3.2.3. Sistema de refrigeración - Se debe llenar los estanques de agua de refrigeración, con el fin de tener disponible

el servicio en la puesta en marcha.

3.2.4. Aire de instrumentación

- Las válvulas de control de la planta son neumáticas, por lo que es necesario tener

aire comprimido listo para su utilización.

3.2.5. Sistemas de vapor - Comprobar que las calderas que proveen de vapor al sistema dispongan de agua

suficiente para el comienzo de la operación y que exista en ellas toda la

instrumentación necesaria para su correcto funcionamiento.

- Antes de presionar la matriz de vapor dar aviso a área de suministro y revisar

trampas de vapor.

- Drenar matrices de vapor.

- Drenar puntos bajos.

- Abrir matriz de vapor y calentar gradualmente dejando que se presurice.

- Asegurar que no haya circuitos alimentados con vapor por ambos extremos.

- Verificar que en condensadores y enfriadores el agua este cortada antes de

vaporizar.

- Revisar presiones de válvulas de seguridad para que no sean accionadas

indebidamente.

3.2.6. Sales fundidas - Calentar las sales a temperatura de fundición en forma periódica, a modo de evitar

el estancamiento de sales en el estanque de almacenamiento.

- Posteriormente se verifica que en el estanque de almacenamiento de sales fundidas

exista el nivel óptimo de sales, además, que posean la temperatura ideal para que

hagan ingreso a las líneas de servicio de la zona de reacción.

3.2.7. Horno (H-1).

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

21

3.2.7.1. Soplado de hornos. El objetivo del soplado del horno es eliminar la mayor cantidad de agua contenida, u otros

compuestos, en los coils de los hornos. Este procedimiento se realiza con el piloto y los

quemadores de los hornos apagados. Esto se realiza para asegurar que no haya evaporación

de agua con un potencial aumento de volumen y daños al equipo.

3.2.7.2. Encendido del horno. - La puesta en marcha se realizará con tiro natural, por lo que se deberá verificar que

el dámper de la guillotina este cerrado.

- Comprobar funcionamiento del dámper del horno y de los sistemas de seguridad.

Normalizar las conexiones a los quemadores de H2 y de gas natural.

- Soplar con vapor cada quemador para asegurar que las boquillas estén limpias.

- Abrir a un 50% dámper individual de los quemadores.

- Verificar que las válvulas de los combustibles de los quemadores estén cerradas.

- Verificar que el dámper de la chimenea este totalmente abierto.

- Autorizar la entrada de gas natural. Las válvulas de cada quemador deben estar

cerradas.

- Preparar antorcha de encendido. Empezar en este momento a ocupar todos los

pilotos del horno. Avisar a las unidades correspondientes que se empezarán a

ocupar los gases.

- Encendido de quemadores de forma diametralmente opuesta, para así asegurar una

correcta distribución de temperatura al interior del equipo.

- Aumento de temperatura de 50 ºC/h.

- Alcanzar estado estacionario y ajustes finales como exceso de aire, inyección de

hidrogeno obtenido en torre de absorción para utilizarlo como combustible.

3.3. Puesta en Marcha: Zona de precalentamiento y Reacción Para poder llevar a cabo la puesta en marcha se debe tener presente algunas situaciones en

específico:

- Evitar la solidificación en las líneas o en los equipos de las sales utilizadas como

servicio.

- Evitar el ingreso de corrientes con temperaturas muy elevadas a los equipos que no

tengan un fluido de “enfriamiento”, para evitar el daño de los mismos.

- Evitar el shock térmico en las líneas del proceso y en los coils del horno, lo que

puede provocar que rupturas, agrietamientos o daños graves a las líneas producto de

la gran diferencia de temperatura.

Frente a estas situaciones la propuesta de puesta en marcha es la siguiente:

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

22

- Se enciende el Horno H-1, calentándolo paulatinamente como se señalizó

previamente (50[°C/h]).

- Se estabilizará el horno con vapor de servicio, para asegurar que los tubos del horno

tengan un fluido “frío” y no exista el shock térmico antes mencionado. Hasta que el

horno llegue a 300[°C].

- Se comienza a ingresar sales fundidas a 200[°C] en un estanque previo en su flujo

mínimo asegurando la no cavitación de la bomba involucrada. Manteniendo cerrada

válvulas de entradas de la sales al reactor R-1 e intercambiador I-2. De esta forma se

genera un circuito cerrado entre el horno y el estanque, arrastrando así el vapor que

pueda quedar en las líneas.

- Cuando el horno haya alcanzado el 80% de la temperatura ideal, se abre el flujo de

alimentación de la planta al mínimo indicado en el punto siguiente.

- Se regula a partir del controlador FIC-1, un flujo mínimo de IPA de alimentación

para asegurar la no cavitación de las Bombas B-1 A/B y B-3 A/B. Teniéndose en

cuenta que existirá una recirculación de la corriente 8 hacia la corriente 27 con el

objetivo de mantener los equipos con flujos antes de ingresar calor al sistema.

- Se abren las válvulas de entrada al reactor R-1 e intercambiador I-2, cerrando a su

vez la válvula paulatinamente de ingreso al estanque V-5. Como se tiene que el

flujo de sales es bajo y el de alimentación también, se evita el choque térmico en las

líneas de sales fundidas que van a los intercambiadores y reactor.

- Se activan los flujos de servicio de enfriamiento de los intercambiadores I-3 e I-4.

- Se aumenta entonces el flujo de la corriente 2 seteada por FIC-1, y a su vez se

activan los controladores TIC-1 y TIC-2 que regularan el flujo de sales hacia el

reactor e intercambiadores.

- Como la activación de los controladores TIC-1 y TIC-2, aumentará la temperatura

del flujo de proceso, comenzará a existir la reacción química deseada sin embargo

fuera de las especificaciones requeridas, a partir de esto se cierra completamente el

reflujo de 8 a 27 y se activa entonces la fase de separación.

3.4. Puesta en Marcha: Enfriador I-3 y Condensador I-4.

- Verificar operatividad de los equipos, instrumentación y agua de servicio, así como

también la funcionalidad de la zona de reacción.

- Llenar completamente la carcasa con el producto gaseoso del reactor.

- Inyectar agua de servicio por los tubos.

- Alcanzar presión y nivel superior para llenar líneas o equipos posteriores.

- Monitorear continuamente temperaturas.

3.5. Puesta en Marcha: Separador Flash V-2. - Verificar que la instalación del equipo e instrumentación sea la correcta.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

23

- Alimentar el separador flash con la corriente de reacción condensada parcialmente

hasta alcanzar el nivel y la presión superior a la requerida con el fin de llenar líneas

y equipos posteriores.

- Accionar la bomba (B-3) que alimenta la torre de destilación (T-2).

- Monitorear continuamente la presión y el nivel del equipo.

3.6. Puesta en Marcha: Columna de Absorción T-1.

- Verificar que la instalación del equipo, instrumentación y servicios asociados sea la

correcta.

- Ingresar agua de lavado a la columna de absorción T-1. El agua de lavado utilizada

proviene de la purificación del agua residual, la cual corresponde al producto de

fondo de la columna de IPA T-3, sin embargo durante la primera puesta en marcha

de la planta el agua de lavado proviene de la red de agua.

- Ingresar la corriente gaseosa con los productos de la reacción. Se debe supervisar la

razón de flujos entre la corriente gaseosa proveniente del separador flash y el agua

de lavado, verificando así que el proceso de absorción se esté llevando a cabo.

Adicionalmente se debe tener un monitoreo constante del flujo gaseoso que

abandona la columna AB-1 con el fin de alcanzar la presión de trabajo deseada.

- Mantener un muestreo constante en el flujo líquido que abandona la columna de

absorción T-1 con el fin de conocer en qué momento la columna se encuentra

operando en estado estacionario.

3.7. Puesta en Marcha: Compresor C-1 - Verificar que la instalación del equipo e instrumentación sea la adecuada.

- Verificar que no hay carga de partida.

- Hacer prueba de giro del compresor.

- Abrir succión y descarga del compresor.

- Comprobar funcionamiento del piping instalado para prevenir la zona surge.

- Accionar compresor con la corriente de H2 proveniente de la columna de absorción

T-1.

- Formar presión de descarga en forma gradual hasta que se estabilice.

- Monitorean continuamente las presiones y vibraciones.

3.8. Puesta en Marcha: Torre de destilación T-2 - Inspeccionar instrumentación y la operatividad de los diferentes equipos en

conexión directa.

- Realizar prueba de presión (presurizar torre y comprobar que no pierda presión

mediante posibles fugas).

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

24

- Lavar sistemas de reciclo (corrientes 17 y 14).

- Alimentar la corriente de entrada que proviene desde el fondo del separador flash

(corriente 11).

- Encender la bomba de fondo de la torre (B-5), una vez que se alcance la altura

mínima para el correcto control de nivel en la torre (LIC-5).

- Accionar la corriente de vapor de fondo (I-6).

- Accionar el agua de refrigeración del tope de la torre (Corriente 55).

- Encender la bomba de tope de la torre (B-4), una vez que se alcance la altura

mínima para el correcto control de nivel del acumulador de tope (LIC-4).

- Regular el flujo de la corriente de reflujo (Corriente 14), hasta que se alcance una

temperatura estable en el tope de la torre.

3.9. Puesta en Marcha: Torre de destilación T-3

- Mismo procedimiento previo que para la torre T-2.

- Lavar sistemas de reciclo (corrientes 21 y 26).

- Alimentar la corriente de entrada que proviene desde la primera torre de destilación

(corriente 19).

- Encender la bomba de fondo de la torre (B-7), una vez que se alcance la altura

mínima para el correcto control de nivel en la torre (LIC-7).

- Accionar la corriente de vapor de fondo (I-8).

- Accionar el agua de refrigeración del tope de la torre (Corriente 54).

- Encender la bomba de tope de la torre (B-6), una vez que se alcance la altura

mínima para el correcto control de nivel del acumulador de tope (LIC-6).

- Regular el flujo de la corriente de reflujo (Corriente 26), hasta que se alcance una

temperatura estable en el tope de la torre.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

25

4. Plan de Detención Programada

La detención programada de la planta tiene como finalidad realizar las tareas pertinentes a:

- Mantenimiento y revisión de equipos.

- Limpieza de equipos y planta.

- Sustitución de equipos, accesorios, válvulas, tuberías, aislantes e instrumentación en

mal estado.

- Instalación de equipos debidos a posibles ampliaciones de la planta.

4.1. Protocolo de detención programada de la planta.

1. Dar aviso de la detención de la planta al personal de las demás unidades, tales como

gerentes de producción, jefe y personal de turno, además de los departamentos de

prevención de riesgos y servicios de emergencia.

2. Disminuir la temperatura del horno a razón de 100[°C/h], hasta dejar encendidos

solamente los pilotos.

3. Disminuir el flujo de alimentación paulatinamente, evitando así una caída de

presión rápida en la operación del reactor.

4. Evacuar las sales de servicio paulatinamente hacia estanque de almacenamiento V-

5*, una vez que el horno haya alcanzado una temperatura de 500[°C].

5. Rescatar el producto final que siga bajo especificación y almacenarlo para su

posterior comercialización.

6. Operar sólo con agua de servicio, monitoreando la composición de la corriente que

abandona el tanque de condensados en el área de destilación hasta verificar que se

eliminó todo residuo de reactivo o producto, obteniendo un producto fuera de

especificación, el que será dispuesto en un tanque de almacenamiento para su

posterior reproceso.

7. Apagar los quemadores del horno (en forma opuesta), de tal forma de no

sobrecargar alguna zona específica del horno. Se debe cortar la alimentación de

combustibles al horno.

8. Detener reflujos intermedios.

9. Lavado con agua de la columna de absorción, torres de destilación y circuitos

auxiliares.

10. Garantizar la eliminación de todo el aire y agua de servicio, purgando todas las

líneas.

11. Apagar el compresor y las bombas del proceso.

12. Realizar inspección a todos los equipos en búsqueda de fallas o filtraciones en las

líneas de proceso, enviando a mantención aquellos equipos que se encuentren

dañados.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

26

Cabe destacar que previo a la detención programada de la planta se debe maximizar la

producción, para así tener un sobre-stock que cubra la demanda del producto durante el

periodo que la plana se encuentre detenida.

4.2. Evacuación sales de servicio

Para evacuar las sales de servicio, se hace necesario abrir la válvula hacia el estanque V-5,

cerrando paulatinamente las válvulas de entrada al reactor R-1 e intercambiador I-2, hasta

llegar al flujo mínimo de sales para que la bomba de sal no cavite, una vez alcanzado este

punto se apaga la bomba y se procede a limpiar las líneas arrastrando las sales restantes con

un flujo de vapor hacia el estanque de almacenamiento V-5.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

27

5. Emergencias

5.1. Caída de la energía eléctrica

5.1.1. Causas

Falla en el suministro eléctrico.

5.1.2. Consecuencias

Emergencia inmediata en la planta, afecta a todos los equipos.

Falla de equipos que usan energía eléctrica como en bombas y compresor,

provocando ruptura de ejes, cavitación o zona de surge.

Afecta a todos los equipos, incluyendo sistema de control.

5.1.3. Medidas a tomar

Suministrar energía eléctrica con generadores autónomos.

Detener la planta, en caso de persistir problema.

5.2. Falta de vapor

5.2.1. Causas

Falta de suministro.

Ruptura de matriz.

5.2.2. Consecuencias

Problemas de reflujo de fondo de torres de destilación, afectando presiones y

perfiles de temperaturas de torres de destilación.

Pérdida de productos de tope de torres: Menos producción de acetona e IPA (estos

compuestos se van por corrientes de fondo de las torres).

Problemas en etapas de puesta en marcha y detención, por lavados de equipos,

llevar equipos a temperatura de procesos, entre otros.

5.2.3. Medidas a tomar

Bajar las cargas de operación y adaptar la planta a las nuevas condiciones de

operación.

Detener la planta, en caso de persistir problema.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

28

5.3. Cavitación de bombas

5.3.1. Causas

Disminución de la presión de succión.

Disminución de flujos que pasan por las bombas.

Falla mecánica, eléctrica o filtros sucios.

Desgaste del rodete de la bomba. Recomendable reemplazar esa parte

periódicamente.

Falla instrumental.

5.3.2. Consecuencias

Daño al equipo.

Daño a los rodetes, cavitaciones y ruidos a las bombas. Cavitación en tiempo

prolongado puede provocar daños permanentes en el equipo.

Pérdida de las condiciones del proceso.

Problemas con circulación de fondo de torres de destilación.

5.3.3. Medidas a tomar

Revisar funcionamiento de bombas, poniendo en funcionamiento bomba spare en

caso de ser necesario, para evitar una posible detención completa de la unidad.

Disminuir cargas de proceso en caso de ser necesario, ajustándolo a las nuevas

condiciones.

Reemplazar equipos o partes de equipo dañado.

5.4. Surge en compresor

5.4.1. Causas

Falla mecánica, eléctrica o filtros sucios.

Problemas de alineamiento por mala instalación del montaje.

Problema de balanceo por descompensación del peso, deformación del eje.

Falla instrumental.

5.4.2. Consecuencias

Daño al equipo. Equipo costoso y caro.

Pérdida de inyección de hidrógeno al horno, aumentando flujo de gas natural

requerido.

5.4.3. Medidas a tomar

Revisar funcionamiento de compresor y control.

Aumentar presión de succión mediante recirculación.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

29

En caso de seguir con el problema, ventear gases a antorcha.

Reemplazar equipos o partes de equipo dañado.

5.5. Falta de agua de proceso

5.5.1. Causas

Falta de suministro.

Problema de ruptura de matriz.

5.5.2. Consecuencias

Problemas de absorción de gases, generando una pérdida de recuperación de la

acetona en el enfriador.

Baja nivel de la torre de absorción.

5.5.3. Medidas a tomar

Bajar las cargas de operación y adaptar la planta a las nuevas condiciones de

operación.

5.6. Falta de agua de servicio

5.6.1. Causas

Falta de suministro.

Problema de ruptura de matriz.

5.6.2. Consecuencias

Problemas de condensación e intercambio de calor en el circuito de enfriamiento a

la salida del reactor.

Problemas de reflujo de tope de torres de destilación, afectando presiones y perfiles

de temperaturas de torres de destilación.

Aumento de la acetona a la salida del reactor, aumentando la carga de agua de

proceso en el absorbedor.

5.6.3. Medidas a tomar

Bajar las cargas de operación y adaptar la planta a las nuevas condiciones de

operación.

Detener la planta, en caso de persistir problema.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

30

5.7. Falla en intercambiadores de calor, condensadores, rehervidores

5.7.1. Causas

Corrosión y rupturas de tubos, filtraciones.

Ensuciamiento y corrosión de tubos y corazas.

5.7.2. Consecuencias

Pérdida de fluidos de proceso y de servicios.

Pérdida de intercambio de calor, aumento de servicios requeridos.

5.7.3. Medidas a tomar

Verificar visualmente los equipos.

Verificar presión de los equipos.

En caso de filtraciones, detener equipos.

En caso de ruptura, detener equipo, evacuar al personal cercano.

Detener la planta, en caso de persistir problema.

5.8. Fallas de control

5.8.1. Causas

Contaminación de corrientes de proceso.

Descalibración de sensores, desajuste de rango de operación por instrumento fuera

de especificación.

Problema en transductores I/P.

5.8.2. Consecuencias

Proceso opera sin control, no cumpliendo con los requerimientos del proceso.

Control no recibe información adecuada del proceso.

Problemas pueden afectar a lazos posteriores o anteriores de la planta.

5.8.3. Medidas a tomar

Operar control en forma manual.

Control debe ser supervisado y recalibrado.

Verificar correcta operación de transductores.

5.9. Pérdida de carga al reactor.

5.9.1. Causas

Falla eléctrica bombas B-1 A/B.

Bajo nivel en el tanque de alimentación V-1.

Bajo nivel de tanques de almacenamiento de materia prima.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

31

5.9.2. Consecuencias

Sobrecalentamiento de productos y reactantes, aumentando presión en la línea.

Pérdidas de condiciones operativas del proceso.

Posible detención de la planta

5.9.3. Medidas a tomar

Verificar funcionamiento de bombas, poner en servicio bomba spare en caso de ser

necesario.

Confirmar nivel de tanque de alimentación. con encargados de este.

Accionar válvula de alivio en el reactor.

Detener la planta, en caso de persistir problema.

5.10. Aumento de carga al reactor.

5.10.1. Causas

Falla de instrumentación o sistema de control.

5.10.2. Consecuencias

Disminuye temperatura en el reactor y rendimiento de la reacción.

Inundación de separador flash.

Alteración condiciones de proceso, menor producción acetona.

5.10.3. Medidas a tomar

Verificar funcionamiento de control.

Adaptar la planta a las nuevas condiciones operativas.

Detener la planta, en caso de persistir problema.

5.11. Desactivación del catalizador

5.11.1. Causas

Caducidad o envenenamiento del catalizador.

5.11.2. Consecuencias

Reacciones no se llevan a cabo con normalidad.

Pérdida de H2 alimentado al horno, pérdida de acetona, aumento recirculación IPA.

Alteración de condiciones operativas del proceso, alteración de separación en

separador flash y torres de destilación.

Alteración operación torre de absorción, disminuyen gases a absorber.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

32

5.11.3. Medidas a tomar

Detener la planta, en caso de persistir problema.

Reactivación del catalizador con hidrógeno.

En caso de ser necesario, sustitución del catalizador.

5.12. Disminución de temperatura del reactor

5.12.1. Causas

Falla de instrumentación.

Disminución de servicios de sales.

Disminución de transferencia de calor entre sales y materia primas de reacción.

5.12.2. Consecuencias

Disminuye producción de acetona e hidrógeno.

5.12.3. Medidas a tomar

Verificar funcionamiento de la instrumentación.

Disminuir flujo de alimentación.

Verificar que no haya ruptura de piping en sales.

Detener la planta, en caso de persistir problema.

5.13. Rotura de tubos en el horno

5.13.1. Causas

Fatiga o corrosión del material.

Recalentamiento en una zona de la cámara de combustión, lo que produce ampollas

y posterior rupturas de tubos.

5.13.2. Consecuencias

Combustión incontrolada en el hogar del horno, lo que produce calentamientos

localizados, afectando a otros tubos del horno, lo que podrían romperse también.

Salida de sales a altas temperaturas hacia la cámara del horno, poniendo en peligro

su estructura.

Riesgo de propagación de incendio.

Detención de emergencia de la unidad.

5.13.3. Medidas a tomar

Apagar inmediatamente el horno mediante shut down en el horno, o desde la

pantalla.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

33

Retirar sales a tanque de almacenamiento de estas y desplazar coils con vapor de

emergencia.

Dar vapor de emergencia a la cámara y asegurarse que las temperaturas se

mantengan dentro de un valor razonable.

Continuar con la detención del resto de la unidad.

5.14. Daño recubrimiento del horno, material refractario.

5.14.1. Causas

Por excesiva temperatura, producto de gases calientes o contacto con la llama de

manera directa.

5.14.2. Consecuencias

Calentamiento de la carcasa sobre puntos calientes.

Posible rompimiento o formación de ampollas al recubrimiento.

5.14.3. Medidas a tomar

Monitorear temperatura cámara de combustión.

Inyección de vapor de enfriamiento

Cambio en condiciones de operación.

Detener la planta, en caso de persistir problema.

5.15. Pérdida de gas natural

5.15.1. Causas

Corte de suministro de gas natural.

Falla de control o instrumental. Fatiga o corrosión del material.

5.15.2. Consecuencias

Posible alteración operativa del proceso.

Disminución de la producción

Afecta directamente temperatura del reactor, reacción de producción de acetona no

se lleva a cabo como corresponde.

5.15.3. Medidas a tomar

Verificar funcionamiento del control.

Ajustar la planta a las nuevas condiciones del funcionamiento.

Detener la planta, en caso de persistir problema.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

34

5.16. Absorción inadecuada de gases

5.16.1. Causas

Aumento o disminución de flujo de agua del proceso.

Alteración de la temperatura de operación de los equipos.

Alteración en la presión de operación.

Cambio de nivel de líquido en la torre de absorción.

5.16.2. Consecuencias

Se está quemando en el horno más gases de proceso si la absorción disminuye.

Alteración en el flujo de la alimentación a la primera torre de destilación.

Rebalse de la torre de absorción,

Pérdida de acetona o IPA de recirculación.

5.16.3. Medidas a tomar

Verificar razón de flujos de agua de proceso y gas de ingreso al condensador.

Verificar correcto funcionamiento de válvulas y control.

Verificar la temperatura de operación.

Verificar la presión de operación.

Detención de la planta para verificar funcionamiento de equipos y/o reparación del

control afectado.

5.17. Caída de carga a la primera torre de destilación

5.17.1. Causas

Falla mecánica, eléctrica o filtros sucios de bomba B-3 A/B.

Bajo nivel en separador flash o torre de absorción.

Falla instrumental.

5.17.2. Consecuencias

Pérdida del perfil térmico de la torres, provocando más volatilización.

Disminuye composición de acetona en el tope.

Aumento de reflujo en el tope.

Posible detención de la planta.

5.17.3. Medidas a tomar

Verificar funcionamiento de control asociado.

Verificar funcionamiento de las bombas B-3 A/B, dejando en funcionamiento

bomba spare en caso de ser necesario.

Disminuir carga del rehervidor de fondo.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

35

Detener la planta, en caso de persistir problema.

5.18. Aumento de temperatura en torres.

5.18.1. Causas

Disminución del nivel de líquidos en las torres.

Disminución en el reflujo de tope.

Falla en el condensador de tope.

Falla instrumental.

5.18.2. Consecuencias

Empeora separación en torres.

Acetona pierde especificaciones por aumento de vaporización (T-2).

Aumento recirculación hacia el tanque inicial del proceso (T-3).

5.18.3. Medidas a tomar

Verificar funcionamiento de instrumentación.

Disminuir carga de rehervidor de fondo.

En torre de destilación aumentar servicio de reflujo de tope para disminuir

temperatura de la torre.

Detener la planta, en caso de persistir problema.

5.19. Aumento de presión en torres.

5.19.1. Causas

Incorrecta operación del separador flash.

Disminución del agua de servicio del condensador.

Falla en la instrumentación.

5.19.2. Consecuencias

Afecta volatilización de productos.

Aumenta la temperatura de ebullición de los compuestos.

Aumenta la carga del rehervidor.

Aumenta la temperatura de la torre.

5.19.3. Medidas a tomar

Verificar funcionamiento de instrumentación.

Disminuir el vapor de servicio del rehervidor.

Aumentar agua de servicio en el codensador de tope.

Apertura válvula en el tope de la torre.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

36

Detener la planta, en caso de persistir problema.

Producción de Acetona a partir de la Deshidrogenación de Alcohol Isopropílico

37

6. Referencias

- Álvarez, Castro, “Diseño conceptual, planta de producción de acetona por medio

de alcohol isopropílico”, 2012.

- Ferhan, “Acetone production from IPA”,EGE University, Chemical Engineering

Department, 2009.

- Konushandbook, “Heattransfertecnicwithorganic media”.Vol 1. Alemania, 1977.

- Seader, Henley, Roper, “Separation Process Principles”, 3rd

Edition.