Sider Clases 2014 - 2A AHorno

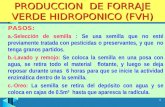

-

Upload

el-deportista -

Category

Documents

-

view

221 -

download

2

description

Transcript of Sider Clases 2014 - 2A AHorno

UNIVERSIDAD NACIONAL DE SAN AGUSTIN – AREQUIPA

ESCUELA DE INGENIERIA METALURGICA

CURSO : SIDERURGIA Y ACERIA

Ing. DANIEL SILVA ARCE

2014

SIDERÚRGIA

Se denomina siderurgia al conjunto de operaciones mediante las cuales se obtiene metal ferroso. El proceso abarca desde la extracción del mineral de hierro (en la mina hasta su posterior transformación en acero con una presentación comercial determinada.El mineral de hierro se extrae de las minas. Normalmente no se encuentra en estado puro, sino combinado con otros elementos químicos.A pesar de la abundancia de mineral de hierro en la naturaleza, sólo se aprovechan dos tipos en la industria: los óxidos y el carbonato.El primer tratamiento al que se debe someter el mineral de hierro, una ve extraído, consiste en una trituración y molienda, seguida de una separación del parte útil (mena) de la despreciable como tierras, rocas, cal, sílice, etc., constituyendo lo que se denomina ganga, mediante magnetismo, flotación, etc. Este procedimiento se denomina tratamiento preliminar.Otra fase del proceso siderúrgico es la obtención del carbón de coque. Las misiónes del carbón de coque son:•Producir, por combustión, el calor necesario para las reacciones químicas reducción (eliminación del oxígeno) así como fundir la mena dentro del horno alto.•Soportar las cargas (mezcla de carbón de coque, fundente y mineral de hierro dentro del horno alto).•Producir un gas reductor (CO) que transforme los óxidos en arrabio.•Dar permeabilidad a la carga del horno alto y facilitar el paso del gas.•Preparar los fundentes.A pesar de que el mineral de hierro ya ha sufrido un tratamiento preliminar en que se ha reducido la ganga existente, siempre quedan impurezas unidas al mineral que es preciso eliminar. Estas impurezas van a reaccionar químicamente con el fundente y formar la escoria, que flotará sobre el metal fundido.

HISTORIAHacia el 1.000 A.C. se fabricaba acero en el Próximo y Medio Oriente y en la India. Después de forjar el hierro con martillos, los artesanos endurecían la superficie de sus herramientas y armas calentándolas en carbón de leña al rojo vivo.

ACERO“ En realidad conseguían una especie de acero: el hierro absorbía carbono de las brasas y se formaba una "piel" de acero en la superficie. "200 A.C.: los indios, fabricantes de acero". Hacia el 200 A.C., los artesanos de la India dominaban ya un método mejor para producir acero. Colocaban trozos de hierro carbonado o con "piel" de acero en un recipiente de arcilla cerrado, o crisol, y lo calentaban intensamente en un horno. El carbono se distribuía gradualmente a través del hierro y producía una forma de acero mucho más uniforme. "1740: redescubrimiento del acero al crisol". En 1740, el inglés Benjamin Huntsman redescubrió el procedimiento indio por casualidad, al calentar una mezcla de hierro y una cantidad cuidadosamente medida de carbón vegetal en un crisol. Pese a la invención de otros procedimientos, siguió prefiriéndose el método del crisol para obtener acero de alta calidad, hasta que en 1902 se inventó el horno eléctrico.

En 1856, el inventor inglés Henry Bessemer patentó un método más barato para fabricar acero en gran escala. Un chorro de aire atravesaba el hierro fundido y quemaba todo el carbono necesario para obtener el acero. Bessemer construyó un recipiente cónico de acero forrado de ladrillos refractarios que se llamó convertidor y que se podía inclinar para vaciarlo. El hierro fundido se vertía en el convertidor situado en posición vertical, y se hacía pasar aire a través de orificios abiertos en la base. El "soplado", que duraba unos veinte minutos, resultaba espectacular. El primer acero fabricado por este método era quebradizo por culpa del oxígeno absorbido.

"1856: convertidor Bessemer".

"1864: horno de solera abierta". El mismo año en que Bessemer presentó su procedimiento, los hermanos de origen alemán William y Friedrich Siemens estaban desarrollando un método para precalentar el aire inyectado a los hornos. A cada extremo del horno colocaron cámaras de ladrillos entrecruzados que se calentaban con los gases de la combustión y caldeaban después el aire que se inyectaba en el horno. Dos años más tarde, los hermanos Siemens patentaron un horno de solera para acero que incorporaba sus precalentadores o "regeneradores". Pero no tuvo éxito hasta que lo mejoraron dos hermanos franceses, Pierre y Emile Martín, en 1864.

"1902: acero por arco eléctrico". William Siemens había experimentado en 1878 con la electricidad para calentar los hornos de acero. Pero fue el metalúrgico francés Paul Héroult (coinventor del método moderno para fundir aluminio) quien inició en 1902 la producción comercial del acero en horno eléctrico. Se introduce en el horno chatarra de acero de composición conocida y se hace saltar un arco eléctrico entre la chatarra y grandes electrodos de carbono situados en el techo del horno

El calor desarrollado por el arco funde la chatarra y produce un acero más puro que el que ha estado en contacto con los gases de combustión. Se puede añadir mineral de acero para alterar la composición del acero, y cal o espato flúor para absorber cualquier impureza.

"1948: proceso del oxígeno básico". Tras la segunda guerra mundial se iniciaron experimentos en varios países con oxígeno puro en lugar de aire para los procesos de refinado del acero. El éxito se logró en Austria en 1948, cuando una fábrica de acero situada cerca de la ciudad de Linz y de Donawitz desarrolló el proceso del oxígeno básico o L-D.

"1950: fundición continua". En el método tradicional de moldeo, el acero fundido del horno se vierte en moldes o lingotes y se deja enfriar. Luego se vuelven al calentar los lingotes hasta que se ablandan y pasan a trenes de laminado, donde se reducen a planchas de menor tamaño para tratamientos posteriores

Palanquillas

Desde el punto de vista industrial, se consideran minerales de hierro, aquellos que por su composición, características químicas y físicas, situación geográfica y por las reservas que hay en la zona donde se encuentran, pueden ser explotados en condiciones económicas satisfactorias. (Apraiz B.)Otros minerales de hierro son: Goethita, Martita, Ilmenita, entre otros…Se consideran minerales ricos los que contienen más de 55% de hierro. De riqueza media, a los que contienen de 30 a 55% de hierro, y Minerales pobres, a los de contenido inferior a 30%.

Hematita (mena roja) 70 % FeMagnetita (mena negra) 72,4 % FeSiderita Carbonato fr Fe 48,3 % FeLimonita o Hematita parda 60 a 65 % Fe

Pirita Goethita, Martita, Ilmenita

MAGNETITA (Fe3O4):

• Mineral más rico en hierro que existe en la naturaleza (riqueza teórica de Fe: 72,4%). La presencia de ganga,disminuye su riqueza hasta 20 – 50% Fe.• Denominación química: Óxido ferroso-férrico y su fórmula Fe3O4 o FeO.Fe2O3.• Características: mineral muy duro, color pardo (casi negro), posee brillo ligeramente metálico y cristaliza en elsistema cúbico. Tiene propiedades magnéticas.• Es el mineral de hierro más difícil de reducir. (Requiere un proceso de calcinación oxidante)• Los yacimientos más importantes se encuentran en Suecia, Norteamérica, Argelia y en el territorio correspondientea la antigua Rusia.HEMATITA (Fe2O3):

• Más abundante de los minerales de hierro. Contiene 70% Fe (riqueza teórica). En la práctica contiene de 50 a 68%Fe.• Denominación química: Óxido férrico y su fórmula Fe2O3.• No contiene agua combinada como la hematita parda ni anhídrido carbónico como la siderita. De color rojizo.• Relativamente fácil de reducir, es generalmente de ganga siliciosa y de bajo contenido en fósforo.

LIMONITA O HEMATITA PARDA (2Fe2O3.3H2O):

• Denominación química: óxido férrico hidratado. Fórmula general: Fe2O3 + mH2O. Su contenido de hierro teóricovaría de 52,3 a 66.2% de Fe.•Su variedad más importante es la limonita 2Fe2O3.3H2O, que contiene 60%Fe (teórica). En la práctica el %Fe varía de 30 a 56%.• Es relativamente blanda, mancha los dedos y es de color pardo amarillento.SIDERITA (Fe2CO3):

• Contiene teóricamente 48,2% Fe y 37,9% de anhídrido carbónico. En la práctica su %Fe varía de 30 a 45%.• Denominación química: carbonato de hierro y su fórmula Fe2CO3.• Se presenta mezclado con cantidades variables de carbonato de manganeso, de cal y de magnesia, entre otros.•Requiere ser calcinado antes de su utilización. Una vez calcinado, es fácil su reducción.PIRITA (FeS2):

• Su aplicación en siderurgia es muy poca debido a que resulta difícil eliminar la importante cantidad de azufre (2%), que es perjudicial para los aceros. En ocasiones, también contiene arsénico.• Cuando se emplean se introducen en la carga en baja proporción.

Imagen de una magnetita: 75% de pureza. Imagen de hematites, pureza: 70%.

SHOUGANG HIERRO PERU S.A.A.

es una empresa privada, dedicada a la extracción y procesamiento de mineral de hierro. Sus principales productos son:•Concentrado para Sinterización (High grade Sinter feed)•Concentrado para Peletización (Pellet feed)•Pelets El centro de operaciones Minero-Metalúrgicas de SHOUGANG HIERRO PERU se encuentra en el distrito de San Juan de Marcona, Provincia de Nazca, Departamento de Ica. Está ubicado en la costa peruana a 530 km al sur de Lima y comprende las bahías de San Nicolás, de San Juan y el área de Marcona, ocupada por la mina a 14 km. al este del litoral.El área aproximada del distrito minero es de 105 km2. Las minas de Marcona se encuentran a 800 msnm a 14 km del litoral. Las plantas de beneficio ubicadas en la bahía de San Nicolás, se encuentran a 43 msnm, mientras que el lugar de residencia de los trabajadores, ubicados en la bahía de San Juan se encuentra a 28 msnm.

MinaLas operaciones se inician en la mina, en donde se utiliza el Sistema de Explotación de Minado a Suelo Abierto (Open Pit). Las etapas principales en esta operación son:•Perforación•Voladura•Carguío•Acarreo•Chancado: Primario y Secundario•Transporte por Fajas a San Nicolás.

PLANTAS de BENEFICIOlas operaciones son:•Chancado Terciario•Molienda Primaria•Separación Magnética•Molienda Secundaria•Separación Magnética Final•Clasificación por Tamaño•Flotación•Filtración•Peletización•Transferencia•Embarque de Productos

PLANTA DE PELETIZACIONEl concentrado filtrado que se encuentra en la tolva se subdivide en 2 salidas para alimentar por separado a cada línea de producción (Línea 1 a razón de 140 TMH, Línea 2 a razon de 320 TMH Nominal), para ambas líneas de producción se le adiciona aglomerante “Bentonita” en un rango de 8 a 12 Lb. bentonita/TM filter cake, siendo dispersada en todo el concentrado, mediante mezcladores. El concentrado mezclado es alimentado a tolvas de almacenamiento: Línea 1 cuenta con 3 tolvas de 300 TM de capacidad (c/u) y Línea 2 con 6 tolvas de 20 TM de capacidad (c/u).Las tolvas de concentrado alimenta a los discos peletizadores, mediante sistema de fajas en la parte central superior izquierda del disco.

Los discos peletizadores tienen un diámetro de 6m, y un ángulo de inclinación de 45°. Los discos tienen una velocidad que oscila de 5 a 7.0 r.p.m., dependiendo de la calidad del concentrado (granulometría, humedad) para la formación de las bolas (conocido como Pelets verdes). Para regular el tamaño de los Pelets y su tiempo de residencia se cuenta con cuchillas, los cuales le dan la dirección en el traslado del grano a través de la cama hasta la formación del Pelets.Línea 1 cuenta con 5 discos Peletizadores, mientras que línea 2 cuenta con 6 discos Peletizadores. En operación normal Línea 1 trabaja con 3 discos y Línea 2 con 5 discos.Los pelets formados tienen una distribución de tamaños que oscila:-5/8" + 3/8" : 90 - 95 % –5/8” + ½” : 45 – 50 % Los pelets verdes son llevados al horno horizontal de Parrilla Móvil ( Línea 1: LURGI, Línea 2 DRAVO – LURGI) por medio de carros con una parrilla con aberturas de 3/8" (barrotes), encima una cama de pelets quemados de tamaño 2 1/2"(protección de parrilla). Los pelets verdes pasan por un sistema de clasificación (extracción de Pelets pequeños:>1/4" y grandes : <3/4") antes de ingresar a los carros. Al ingresar al carro, los pelets forman una cama homogénea.

Proceso de Secado y Endurecimiento del Pelets dentro del Horno (PIRO- CONSOLIDACION).

Secado:

De acuerdo a la dirección del flujo de gases se clasifica en ascendente o descendente. Mediante el paso de gases calientes recuperados se realiza la transferencia de calor, con la consiguiente remoción de la humedad.Para remover la humedad a través de toda la cama del pelets, se realiza primero el secado ascendente , luego el descendente. La temperatura de los gases de secado está alrededor de 250 - 330°C, dependiendo de las características del horno. El aire húmedo generado es retirado de la cámara mediante un ventilador extractor.

Endurecimiento de Pelets:

Etapa Pre -Quemado: Generalmente donde culmina el secado de los pelets verdes y empieza la transformación de los minerales constituyentes del pelets. Cuenta con quemadores ubicados en la parte lateral del horno, los cuales aportan el calor necesario para poder efectuarse la reacción. Las reacciones principales son la transformación de la magnetita a hematita con desprendimiento de calor (reacción exotérmica). Esto se da a partir de los 800 °C hasta los 1000 - 1100°C , dependiendo de la mezcla magnetita - hematita del mineral.Etapa de Quemado: En esta etapa se concluye las reacciones de transformación del pelets (magnetita a hematita), asimismo se da la consolidación de la estructura del pelets (formación de cristales y fusión de la ganga), los cuales le dan mejores propiedades mecánicas al pelets. Las temperaturas alcanzadas en el horno pueden alcanzar hasta 1340 °C. Los cuales son proporcionados por quemadores.

Etapa de Pos - Quemado:

Esta etapa consiste en la estabilización total de toda la cama de los pelets verdes dentro del carro (zona media e inferior), para consolidar la estructura del pelets. Etapa de Enfriamiento: Esta etapa consiste en reducir la temperatura de los pelets quemados , hacia la descarga; asimismo el gas caliente generado por el paso del aire frío a través de los pelets es utilizado nuevamente en el proceso. Los pelets en la descarga llegan a una temperatura de 110 - 130°C en promedio.

TERMODINAMICA DEL PROCESO DE PELETIZACION

EL PROCESO DE OXIDACIÓN DE LA MAGNETITA ES DE CARÁCTER EXOTÉRMICO , PRODUCIÉNDOSE UNA ENTALPIA DE –123.4 KCAL POR 4 MOLES DE MAGNETITA QUE REACCIONAN CON EL OXIGENO, ES DECIR; -30.85 KCAL POR MOL DE FE3O4 A 25 º C Y UNA ATMÓSFERA DE PRESIÓN. EL CARÁCTER EXOTÉRMICO DEL PROCESO PERMITE UNA ECONOMÍA DEL COMBUSTIBLE, CUYO VALOR ES FUNCIÓN DIRECTA DEL PORCENTAJE DE MAGNETITA PRESENTE EN LE CONCENTRADO. EL VALOR DE LA ENTALPIA DESPRENDIDA POR EL PROCESO SE LE CALCULA A PARTIR DE LA ECUACIÓN ESTEQUIOMÉTRICA Y LOS VALORES CORRESPONDIENTES ALAS ENTALPÍAS NORMALES DE FORMACIÓN DEL FE2O3 Y FE3O4 SEGÚN EL SIGUIENTE PROCEDIMIENTO:

4 FE3O4 (S) + O2 (G) 6 FE2O3 (S) CON : TEMPERATURA = 25 ºC

PRESIÓN = 1 ATM.

Hf = Entalpía de formación

Hf Fe2O3 (s) = - 198.5 Kcal /mol

Hf Fe3O4 (s) = - 266.9 Kcal /mol

Si determinamos la entalpía de la reacción , esta será la siguiente:

HR = H f (productos) – H f (reaccionantes)

HR = 6 mol-g (-198.5 Kcal / mol-g) – 4 mol-g (-266.9 Kcal / mol-g)

HR = - 123.4 Kcal.

HR = - 30.85 Kcal / mol – g Fe3O4

4 Fe3O4 (s) + O2 (g) 6 Fe2O3 (s)

CON : TEMPERATURA = 25 ºCPRESIÓN = 1 ATM.HF = ENTALPÍA DE FORMACIÓN HF FE2O3 (S) = - 198.5 KCAL /MOLHF FE3O4 (S) = - 266.9 KCAL /MOL

SI DETERMINAMOS LA ENTALPÍA DE LA REACCIÓN , ESTA SERÁ LA SIGUIENTE: HR = H F (PRODUCTOS) – H F (REACCIONANTES)

HR = 6 MOL-G (-198.5 KCAL / MOL-G) – 4 MOL-G (-266.9 KCAL / MOL-G)

HR = - 123.4 KCAL. HR = - 30.85 KCAL / MOL – G FE3O4

El efecto térmico que acompaña a todo proceso químico o físico es en general diferente a distintas temperaturas.

Teniendo en consideración que la entalpia de la reacción varia con la temperatura y que el proceso de endurecimiento de los pelets se lleva a cabo a diferentes temperaturas, la ecuación que nos permitirá calcular el valor de la entalpía de reacción para una temperatura dada, se podrá obtener mediante la “ variación del calor de reacción con la temperatura” o mejor dicho, mediante las ecuaciones de las capacidades caloríficas de las sustancias presentes en la reacción por el siguiente procedimiento:

EN LA MAYORÍA DE LAS SUSTANCIAS EN UNA FASE DADA, SOBRE UN INTERVALO MAS O MENOS LIMITADO DE TEMPERATURAS, LA CAPACIDAD CALORÍFICA PUEDE EXPRESARSE EN FUNCIÓN DE LA TEMPERATURA APLICANDO UNA ECUACIÓN PARA LA REACCIÓN COMO: D ( H)/DT = CP (1)CP = A + B T + CT2 (2)SI ES POSIBLE EXPRESAR PARA CADA UNO DE LOS REACTIVOS Y PRODUCTOS QUE INTERVIENEN EN LA REACCIÓN LA CAPACIDAD CALÓRICA, PARA EL INTERVALO DE TEMPERATURAS DADO, POR MEDIO DE UNA SERIE DE LA FORMA ANTERIOR, ENTONCES SE TIENE: CP = ( A ) – ( B) T – ( C) T2 (3)COMBINANDO LAS ECUACIONES (1) Y (3) E INTEGRANDO SE TIENE: H = HX – ( A) T - 0,5 ( B) T2 - 1/3 ( C) T3

HX ES LA CONSTANTE DE INTEGRACIÓN, ES DECIR; EL VALOR DE H CUANDO T TIENE VALOR CERO. ESTA ECUACIÓN NO SE VERIFICA FUERA DEL INTERVALO DE TEMPERATURAS PARA EL QUE SON VALIDAS LAS ECUACIONES DE CAPACIDAD CALORÍFICA Y HAY QUE INSISTIR EN QUE HX ES SOLO LA CONSTANTE DE INTEGRACIÓN Y NO HO, EL CALOR DE REACCIÓN AL CERO ABSOLUTO DE TEMPERATURA. TRES DE LAS CUATRO CONSTANTES DE LA ECUACIÓN ANTERIOR A, B, C, SE CALCULAN A PARTIR DE LAS ECUACIONES DE CAPACIDAD CALORÍFICA PARA LOS REACTIVOS Y PRODUCTOS DE LA REACCIÓN Y LA CUARTA HX A PARTIR DE UN VALOR H CONOCIDO PARA ALGUNA TEMPERATURA CONOCIDA TAMBIÉN E INCLUIDA EN EL INTERVALO EN QUE SE VERIFICAN LAS ECUACIONES DE CAPACIDAD CALORÍFICA. ASÍ TENEMOS PARA EL PRESENTE CASO:

DATOS:CP (FE2O3) =(24,72 + 0,01604 T – 423 400/T2) CAL/MOL ° K

RANGO DE APLICACIÓN : 273 ° K A 1097 ° KCP (FE3O4) =(41,17 + 0,01892 T – 978 500/T2) CAL/MOL ° K

RANGO DE APLICACIÓN : 273 ° K A 1065 ° KCP (O2) =(8,27 + 0,000258 T – 187 700/T2) CAL/MOL ° K

RANGO DE APLICACIÓN : 300 ° K A 5000 ° K CALCULO DEL CP DE LA REACCIÓN: CPR = CP (PRODUCTOS) – CP (REACTANTES)

= 6 CP (FE2O3) - [ 4 CP (FE3O4) + CP (O2) ]LUEGO :

6 CP (FE2O3) = 6. (24,72 + 0,01604 T – 423 400/T2)= 148,32 + 0.09624 T – 2 540 400 / T2

4 CP (FE3O4) = 4. (41,17 + 0,01892 T – 978 500/T2)= 164.68 + 0.07528 T – 3 918 090 / T2

POR TANTO: CPR = A + B T + C T2 ........... (4)

CPR = -24.63 + 0.020702 T + 1 565 300 / T2 (CAL /° K)SUSTITUYENDO CP DE LA ECUACIÓN (4) EN LA ECUACIÓN (1) E INTEGRANDO A ESTA RESULTA LO SIGUIENTE: .A ( H) = CP. D T

H = HX + CP .D T H = HX + ( A - B T - C.T2).D T H = HX + A.T - 0.5 B.T2 – 1/3 C.T3 ............. (5)

•La oxidación de la magnetita es un proceso de carácter exotérmico. Este carácter permite una economía de petróleo ya que esta en relación directa con el porcentaje de magnetita presente en la alimentación a la planta.•El proceso de transformación química por oxidación se muestra en la siguiente ecuación de reacción y el calculo del valor de su entalpia desprendida a una atmósfera de presión y a 25 ºC (298 ºK) de temperatura es:

4 Fe3O4 + O2 = 6 Fe2O3 4 ( -266.9 Kcal /mol) 6 ( -198.5 Kcal/mol)

H 298 = 6(-198.5) - 4 (-266.9 ) H 298 = - 123.4 Kcal / mol

Los valores empleados son de entalpia normales de formación de Fe3O4 y Fe2O3.

DE ESTE MODO SE EXPRESA LA ENTALPÍA DE LA REACCIÓN H EN FUNCIÓN DE LA TEMPERATURA ABSOLUTA T Y DE LAS CONSTANTES HX, A, B, C, QUE SON CARACTERÍSTICAS DE LA REACCIÓN . HX ES UNA CONSTANTE DE INTEGRACIÓN, YA QUE SE HA INTEGRADO SIN LIMITES EN ESTE CASO Y SE CALCULA MEDIANTE LA ECUACIÓN (5), CONOCIENDO LA ENTALPÍA DE REACCIÓN H A UNA TEMPERATURA DETERMINADA, QUE DE COMÚN ES 298.15 ° K ( H°)APLICANDO LA ECUACIÓN (5) PARA EL PRESENTE CASO SE TIENE:II. CALCULO DE LA CONSTANTE DE INTEGRACIÓN HX : H° = HX - CP. DTREEMPLAZANDO EL VALOR DE CP EN LA ECUACIÓN E INTEGRANDO SE TIENE: H° = HX + (-24.63 + 0.020702.T + 1565300 / T2).D T (CAL/°K) H° = HX + (-24.63.T + 0.010351 T2 – 1565300/T )EL VALOR DEL H SE CALCULA A PARTIR DE HR = H° POR TANTO: H° = - 123 400 CAL.

T = 298.15 ° K = 25 ° CLUEGO REEMPLAZADO EN LA ECUACIÓN ANTERIOR: HX = - 111 726.66 III. ECUACIÓN PARA CALCULAR EL VALOR DEL CALOR DE REACCIÓN EN LA OXIDACIÓN DE LA MAGNETITA A DIFERENTES TEMPERATURAS: H = - 111 726.66 – 24.63 T + 0.010351 T2 – 1 565 300 / T (CAL/ °K) .........(6)

LA ECUACIÓN (6) SIRVE PARA EVALUAR EL H PARA LA REACCIÓN DADA A CUALQUIER TEMPERATURA DEL INTERVALO CON QUE SE VERIFICAN LAS ECUACIONES DE CAPACIDADES CALORÍFICAS. IV. DETERMINACIÓN DE LA FUNCIÓN DE LA ENERGÍA LIBRE Y SU VARIACIÓN CON LA TEMPERATURA PARA EL SISTEMA CUANDO LA PRESIÓN ES CONSTANTE:PARA UNA REACCIÓN QUÍMICA, LA VARIACIÓN DE LA ENERGÍA LIBRE CON LA TEMPERATURA A PRESIÓN CONSTANTE, ESTA DETERMINADA POR LA ECUACIÓN QUE APLICADA A CADA SUSTANCIA NOS DA LA EXPRESIÓN:

(D G / D T )P = - S (7)DONDE G = G PRODUCTOS – G REACTANTES

S = S PRODUCTOS - S REACTANTES

AHORA, SE SABE QUE A UNA TEMPERATURA DADA, EL CAMBIO DE ENERGÍA LIBRE PARA LA REACCIÓN SE REACCIONA CON SUS CAMBIOS DE ENTALPÍA Y ENTROPÍA POR LO SIGUIENTE:

G = H - T SDE LA CUAL DESPEJANDO:

S = ( H - G) / TY REEMPLAZANDO EN (7) SE TIENE:

(D G/ D T) P = ( - H + G) / TECUACIÓN QUE SI SE TIENE PRESENTE, ES A PRESIÓN CONSTANTE, SE PUEDE ARREGLAR DE LA FORMA SIGUIENTE:

D G/DT - G/ T = - H/ TAHORA BIEN SEGÚN EL CALCULO DIFERENCIAL, LOS DOS TERMINAS DEL PRIMER MIEMBRO SON IGUALES A:T. D/D T ( G/ T) = - H/ TLLEGANDO FINALMENTE:{ D ( G/ T) / T }P = - H/ T2 ........... (8)EL CALCULO DE G A UNA TEMPERATURA, CONOCIENDO SU VALOR A OTRA TEMPERATURA, SE REALIZA POR LA ECUACIÓN (8) SUSTITUYENDO EN ESTA ECUACIÓN LA VARIACIÓN DE H DE REACCIÓN CON T, SEGÚN LO EXPRESADO POR LA ECUACIÓN DE KIRCHOFF. H = HX + A.T + 0.5 B.T2 + 1/3 C T3 ..........(9)SUSTITUYENDO EL VALOR DE H DE LA ECUACIÓN ( 9) EN LA ECUACIÓN (8) E INTEGRANDO SE OBTIENE:

G = HX - A.T . LN T – 0.5 B.T2 – 1/6 C.T3 – I.T ............(10)QUE ES LA ECUACIÓN QUE EXPRESA EL CAMBIO DE LA ENERGÍA LIBRE DE UNA REACCIÓN A PRESIÓN CONSTANTE EN FUNCIÓN DE LA TEMPERATURA ABSOLUTA.APLICANDO LA DEDUCCIÓN DE ESTA ECUACIÓN A LA REACCIÓN:

4 FE3O4 (S) + O2 (G) 6 FE2O3 (S)CALCULO DE LA ENERGÍA LIBRE DE FORMACIÓN DE LA REACCIÓN A CONDICIONES NORMALES (298.15 °K) DE TEMPERATURA Y A UNA ATMÓSFERA DE PRESIÓN, SIENDO ESTA CONSTANTE: GR° = G PRODUCTOS – G REACTANTES

GF° FE3O4 = -242.3 KCAL / MOL GF° FE2O3 = -179.1 KCAL / MOL GR° = 6 MOL ( -179.1 KCAL/MOL) – 4 MOL (-43.3 KCAL / MOL) GR° = - 105.4 KCALPOR LA ECUACIÓN :{ D( G/T)/D T}P = - H/ TREEMPLAZANDO EL VALOR DE H°, ENTALPÍA DE REACCIÓN A 98.15 °K E INTEGRANDO SE TIENE: D( G/T)/D T = - HX / T2 – 24.63 T + 0.010351 T2 - 1565300 / TPASANDO DT AL SEGUNDO MIEMBRO, INTEGRANDO, RESOLVIENDO LA INTEGRAL, Y PASANDO T AL SEGUNDO MIEMBRO, Y SUSTITUYENDO EL VALOR DE HX Y REALIZANDO OPERACIONES SE TIENE: G° = - 111 726.66 – 24.63 T. LN T + 0.010351 T2 – 1565300 / T + I.T. ..... (11)ECUACIÓN QUE PERMITE DETERMINAR LA VARIACIÓN DE LA ENERGÍA LIBRE CON LA TEMPERATURA, DADA A CUALQUIER TEMPERATURA COMPRENDIDA DENTRO DEL INTERVALO EN QUE SE VERIFICAN LAS ECUACIONES DE LAS CAPACIDADES CALORÍFICAS DE LOS COMPONENTES DE LA REACCIÓN..I. ES UNA CONSTANTE DE INTEGRACIÓN QUE SE DETERMINA DESPEJANDO DE LA ECUACIÓN A T = 298.15 °K EL VALOR DE ESTA CONSTANTE ES DE : G° = - 157 896.52 + 298.15 I PERO G° = - 105.4 KCALSUSTITUYENDO EL VALOR DE G° SE TIENE: I = 176.07419 REEMPLAZANDO ESTE VALOR EN LA ECUACIÓN SE OBTIENE: G° = - 111 726.66 – 24.63 T. LN T + 0.010351 T2 –1565300 / T + 176.0742 T

Ecuación que permite determinar la variación de energía libre cualquier temperatura siempre y cuando este enmarcada dentro del rango de temperaturas de las ecuaciones de las capacidades caloríficas.

CHEMICAL ANALYSIS (%) TYPICAL GUARANTEED

(Dry Basis)

Fe 65.5 65.0 Mín.

S 0.010 0.015 Máx.

Cu 0.020 0.025 Máx.

FeO 0.80 1.20 Máx.

SiO2 3.90 4.25 Máx.

Al2O3 0.45 0.80 Máx.

CaO 0.40 0.80 Máx.

MgO 0.85 1.10 Máx.

Mn 0.020 0.050 Máx.

P 0.010 0.020 Máx.

Na2O 0.175 0.220 Máx.

K2O 0.075 0.095 Máx.

PHYSICAL ANALYSIS

(Natural Basis)

Moisture (%) 0.5 0.6 Máx.

SIZING (%)

+ (+5/8") 2.0 3.0 Máx.

+ (-5/8" +3/8") 90.0 85.0 Mín.

- (-1/4") 1.0 5.0 Máx.

BLAST FURNACE PELETS

ESTRUCTURA DEL ACERO TODOS LOS METALES POR NATURALEZA SON CRISTALINOS. EN LA SOLIDIFICACIÓN DEL ACERO, SE FORMAN PEQUEÑOS CRISTALES TODOS LOS GRANOS O CRISTALES ESTÁN COMPUESTOS DE ÁTOMOS LIGADOS EN UN PATRÓN DEFINIDO. ESTA ESTRUCTURA ATÓMICA ES LLAMADA RED ESPACIAL. A UNA TEMPERATURA DETERMINADA LOS ÁTOMOS EN UN GRANO ESTÁN ESPACIADOS UNA DISTANCIA DEFINIDA Y ESTA NO PUEDE SER CAMBIADA. EXISTEN CATORCE FORMAS DE ORDENAR PUNTOS EN EL ESPACIO. LOS METALURGISTAS NECESITAN CONOCER SOLAMENTE DOS: LA CÚBICA DE CUERPO CENTRADO Y LA CÚBICA DE CARAS CENTRADAS, FIG. Nº 1.1.A Y 1.1.B.

FCC Octohedral intertices Tetrahedral intertices

BCC Octohedral intertices Tetrahedral intertices

La cúbica centrada en el cuerpo se abrevia b.c.c, tiene un átomo en cada esquina del cubo y uno en el centro del cuerpo. La cúbica centrada en las caras se abrevia f.c.c, tiene un átomo en cada esquina del cubo y uno en el centro de cada una de las caras.El hierro puro y el acero al carbono tienen la estructura b.c.c, a la temperatura ambiente mientras que a altos rangos de temperatura el arreglo es f.c.c. Hay un rearreglo de átomos en los granos del hierro o del acero, al ser calentados a ciertos valores de temperatura, donde ocurren cambios de b.c.c a f.c.c. este reacomodo de átomos es llamado cambio alotrópico. La temperatura a la cual estos cambios ocurren, se llama temperatura de transformación. La ciencia del tratamiento térmico del acero depende de la alotropía del hierro y la variación de la solubilidad del carbono en cada forma cristalina de hierro.

.- DIAGRAMA DE FASES Fe-Fe3C : ACEROS

•En el Diagrama Fe-Fe3C es un diagrama meta-estable por la cementita.•La cementita no es una fase de equilibrio en el diagrama•El eje de ordenadas representa las temperaturas de transformación de fases•El eje de abscisas inferior, representa las proporciones en peso del carbono y hierro•El eje de abscisas superior, representa el porcentaje atómico•El punto de fusión de Fe es 1539ºC•El punto de fusión de la cementita es 1250ºC•El punto de fusión de C es 3500ºC•La línea continua representa al diagrama meta-estable•Las líneas punteadas representan el diagrama de equilibrio•La línea de líquidos esta representada por: A, B, C, D•La línea de sólidos esta representada por las letras A, H, J, G, C, F, D

El diagrama presenta tres líneas horizontales:Horizontal peritéctica a 1492ºC línea HJBHorizontal eutéctica a 1147ºC línea ECFHorizontal eutectoide a 723ºC línea PSKa.- 1492ºC (línea HJB) se produce la reacción peritécticaD (0.08%C) + líquido (0.55%C) (0.18%C) b.- 1147ºC (línea SCF) la reacción eutécticaLíquido (4.3%C) (2.06%C) + Fe3C (6.67%C)

c.- 723ºC (línea PSK) la reacción eutectoide (0.80%C) (0.23%C) Fe3C (6.67%C)•Los puntos G (910ºC) y N (1403ºC) corresponden a las transformaciones alotrópicas del Fe puro.•Por debajo de 910ºC al Fe es CC y a = 2.866 Aº se conoce como ferrita (Feα)•Entre 910ºC y 1403ºC el Fe es CCC y a = 3.656 Aº y se conoce como austenita (Fe)•Por encima de 1403ºC el Fe es CC y a = 2.94 Aº y s conoce como ferrita delta (Fe)•La diferencia básica entre aceros y fundiciones se encuentra en el diagrama de fases•Los aceros tiene un punto de fusión por encima de 1539ºC•Las fundiciones requieren temperaturas inferiores 1350ºC•La parte inferior está conformada por la línea G-S-E, P-S-K, son reacciones en estado sólido•En el eje de la abscisa se define cuatro puntos:

El límite de diagrama D-F-K-L (6.67%C)Punto C denominado eutéctico (4.3%C) se llama ledeburita (a la izquierda fundición blanca hipoeutéctica y a la derecha fundición hipereuécticaEl punto E marca la máxima solubilidad del carbono en hierro gamaEl punto S, punto eutectoide, la reacción se llama perlita, a la izquierda aceos hipoeutectoides, a la derecha aceros hipereutectoides, puntos S acero autectoide

•Otros puntos a considerar:Puntos críticos subiendo la temperaturaAC1 Inicio de la transformación de ferrita en austenita con C 0.83%.

Transformación de la perlita en austenita, para C 0.83%AC2 Desaparece el magnetismo

AC3 Final de la transformación de la ferrita en austenita

AC4 Principio de la transformación de la austeita en solución sólida delta

ACcm Final de la transformación de la cementita secundaria en austenita

Puntos críticos bajando la temperaturaArcm Principia la segregación de cementita secundaria de la austenita

Ar4 Final de la transformación de la solución sólida delta en austenita

Ar3 Principia la transformación de la austenita en ferita

Ar2 Aparece el magnetismo

Ar1 Transformación de la austenita en perlita

Es posible encontrar variaciones de la definición de los puntos críticos entre diferentes autores, estas diferencias no deben atribuirse solamente a los errores inherentes a los procesos de determinación experimental, sino también al grado de pureza de los elementos básicos Fe y C que se han utilizado

Punto Temperatura C%

A

B

H

J

N

E

C

F

D

G

P

S

K

1535

1492

1492

1492

1405

1147

1147

1147

1250

910

723

423

423

0,00

0,55

0,08

0,18

0,00

2,06

4,3

6,67

6,67

0,00

0,023

0,80

6,67

Puntos críticos del diagrama Fe-Fe3C

FUNDICIONES FÉRREAS

FUNDICIONES BLANCAS. (Sistema Fe-C metaestable).Corresponde a la solidificación metaestable no presentan grafito. Pueden ser hipoeutécticas (2,11 < %C < 4,3 %), eutécticas (4,3 %C) o hipereutécticas (4,3 %C a 6,67 %).Su característica general es que -puesto que el intervalo de solidificación termina en la eutéctica- todas presentan ledeburita. FUNDICIONES GRISES. (Solidificación estable).La diferencia entre fundiciones blancas y grises, debida al color de su fractura, responde a diferencias estructurales más profundas que esta coloración. La característica de las fundiciones grises es que solidifican según el diagrama estable; es decir, los constituyentes de equilibrio durante la solidificación son austenita y grafito libre; por consiguiente no presentan ledeburita FUNDICIONES ATRUCHADAS.(Solidifican en parte siguiendo el diagrama estable y, en parte, siguiendo el metaestable).Se denominan fundiciones atruchadas porque presentan, simultáneamente, grafito y ledeburita; de ahí su coloración moteada, parcialmente blanca parcialmente gris. FUNDICIONES MALEABLES.Esta denominación es incorrecta: no se trata de un tipo de aleación destinada a la forja (aunque las fundiciones blancas y grises laminares pueden forjarse a 900 - 950 ºC). Las fundiciones maleables son aleaciones férreas que en estado bruto de solidificación eran fundiciones blancas y que, por recocidos adecuados, modifican su estructura para dar un producto relativamente tenaz y dúctil. De ahí reciben su nombre. FUNDICION MALEABLE EUROPEA (de corazón blanco).La composición química de la fundición blanca de la que se parte, suele estar comprendida entre los siguientes límites,2,7 - 3,2 % C, 0,6 - 0,9 % Si, 0,2 - 0,45 % Mn, 0,08 - 0,2 % S, 0,05 - 0,2 % PEl recocido para decarburar plenamente la fundición blanca original se hace en estado austenítico (a 950 - 1000º durante unas 80 - 100 horas) en atmósfera oxidante. A estas temperaturas la estructura se convierte en austenítica de muy bajo % en C; y, por consiguiente, en el enfriamiento se transforma en ferrita. FUNDICIÓN MALEABLE AMERICANA (de corazón negro).La composición química de la fundición blanca original suele ser:2 - 2,8 % C, 0,9 - 1,7 % Si, 0,25 - 0,65 % Mn, 0,06 - 0,25 % S, 0,08 - 0,25 % PTiene un mayor contenido en Si que la composición química, anteriormente indicada, para la fundición maleable europea; con el fin de facilitar la grafitización.

La Empresa Siderúrgica del Perú (SIDERPERU)

Es la única siderúrgica integrada que existe en el Perú; su complejo industrial se encuentra ubicado en la ciudad de Chimbote a 420 kilómetros al norte de Lima.Las instalaciones operativas ocupan parte de un extenso terreno de 532 hectáreas que incluyen además, instalaciones de reducción, aceración, laminación de productos planos, laminación de productos largos, productos planos revestidos y numerosas instalaciones auxiliares. Cuenta también con un muelle propio que permite recibir barcos de hasta 50,000 toneladas.En 1956 se constituye la Sociedad de Gestión de la Planta Siderúrgica y de la Central Hidroeléctrica del Cañón del Pato: SOGESA. En 1971 SOGESA mediante D. L. No. 19034 se transforma en Empresa Siderúrgica del Perú S.A. SIDERPERU.El 14 de Febrero de 1996 se concluye el proceso de subasta de las acciones del estado, resultando ganador el consorcio SIDERCORP S.A. a quien se le adjudicó el 96.46% de las acciones de la empresa; iniciándose una inversión por US$ 65.3 millones, destinados a la ampliación y modernización de todas las instalaciones industriales en Chimbote.En Mayo del 2001 SIDERPERU, consiguió se otorgue el Certificado ISO 9002, en la fabricación de barras de construcción y barras lisas de alto carbono. En Diciembre del 2003 Lloyd’s Register Quality Assurance otorga la Certificación ISO 9001:00. al Sistema de Gestión de Calidad de SIDERPERU.Adicionalmente SIDERPERU, cuenta con un certificado de aprobación para la fabricación de planchas de acero Naval según los requerimientos de Lloyd´s Register of Shipping.

El control de SiderPerú, había sido recuperado en marzo 2006 por el Estado peruano, que se adjudicó la mayoría de las acciones de la acería por 53 millones de dólares, como parte de una deuda pendiente del grupo privado peruano SiderCorp.El mayor fabricante de acero de América Latina, la brasileña Gerdau asume en junio el control de SiderPerú por unos 60 millones de dólares en un proceso de privatización, previa adquisición de 324.327.847 papeles de la acería a un precio promedio de 0,40 soles (0,12 dólares) por acción, en una oferta pública en la Bolsa de Lima., Gerdau, elevó su participación en la siderúrgica de Perú, SiderPerú, a 83,28 por ciento en noviembre del 2006 desde su 50,43 por ciento previo. El Estado peruano mantiene un 4,27 por ciento de las acciones de la acería, mientras que otros accionistas minoritarios poseen un 12,45 por ciento.La firma brasileña, planteó una inversión de unos 100 millones de dólares en cinco años en SiderPerú, La firma brasileña anunció que pretendía aumentar la producción de acero en Siderperú, a 3.000.000 de toneladas anuales hasta el 2014, haciendo una inversión de US$140 millones para ampliar la capacidad de producción. Para concretar este objetivo, Gerdau invierte en la capacidad instalada del complejo, a fin de pasar de las actuales 400.000 toneladas anuales a 700.000 toneladas anuales a partir del 2009.Si bien, SiderPerú-Gerdau obtuvo ingresos por ventas de 264 millones de dólares en el 2006, de más de 378 millones en el 2007, elevándose a 579 millones de dólares en el 2008 gracias al crecimiento de la economía peruana; la disminución de sus ingresos en el 2009 a los 384 millones de dólares se explicaría por una mala política de inventarios.De las aproximadamente 500.000 toneladas de acero comercializadas en el 2009, no todo fue producción debido a las existencias acumuladas por la empresa antes de la crisis Unas 370 mil toneladas fueron producción, siendo el resto existencias. Las cuales según informes de los directivos de la empresa cerraban el 2008 con 640 mil toneladas de existencias y el 2009 cerraban con 405 mil toneladas y US$32 millones en pérdidas, llegando a comercializar acero a US$500 lo que se produjo a más de US$1.000.

EL ALTO HORNO.

SIDERPERU cuenta con un alto horno cuyo objeto es la reducción del mineral de hierro en forma de pellets, la misma que consiste en la separación de todas las sustancias extrañas que acompañan al metal básicamente del oxigeno. El producto de la reducción de los minerales de hierro, es un hierro metálico impuro denominado arrabio.

Partes de un Horno altoBásicamente consta de tres partes fundamentales:•La cuba.- De forma troncocónica, constituye la parte superior del alto horno; por la zona más alta y estrecha, denominada boca, se introduce la carga compuesta por:

•El mineral de hierro, que puede ser de diferentes composiciones: hematites y limonita (óxido férrico), magnetita (óxido ferroso férrico) y siderita (carbonato).

•El combustible, que generalmente es coque, producto obtenido de la destilación del carbón de hulla de gran poder calorífico y pobre en cenizas. En los primeros altos hornos, instalados en Gran Bretaña, a mediados del siglo XVII, se utilizaba como combustible el carbón vegetal. En la actualidad cada vez se utilizan más los altos hornos eléctricos.

•El fundente, que puede ser roca calcárea o arcilla, según la ganga presente en el mineral sea ácida o básica, respectivamente. El fundente se combina químicamente con la ganga para formar la escoria, que queda flotando en el hierro líquido y, entonces, se puede separar fácilmente por decantación. La carga va descendiendo poco a poco y su temperatura y volumen aumentan a medida que baja. Este aumento de volumen exige que la cuba se ensanche hasta llegar al vientre, zona donde se produce la unión con el etalaje y donde el diámetro de la instalación es mayor.

•El etalaje.-• También de forma troncocónica. En esta parte del horno se produce una notable disminución del volumen de los materiales, como consecuencia de las transformaciones químicas que tienen lugar en él. La zona inferior es de menor diámetro, a causa de esta disminución de volumen y, también, por el hecho de que la fusión de la carga hace que ésta fluya sin dejar espacios libres.•El crisol.-• Es un cilindro de gran capacidad, que recoge la fundición líquida, así como la escoria, que queda flotando en estado líquido. En la zona de unión del etalaje y el crisol, se insertan las toberas, que son unos tubos mediante los cuales se inyecta una corriente de aire comprimido y previamente calentado en el crisol.

Zonas del alto horno

Según el proceso de transformación, se diferencian las zonas siguientes:•Zona I o de carga de materiales.- Es la parte más elevada y estrecha del horno, por la que se introducen las cargas sucesivas de mineral, carbón de coque y fundente.•Zona II o de salida de gases residuales.- Está situada inmediatamente por debajo de la zona de carga y su función es recoger el gas del alto horno para su aprovechamiento posterior.Zona III o de deshidratación.- En esta zona se elimina el agua que acompaña las cargas, para poder proceder a su preca

•Zona IV, o de reducción indirecta.-

• La reducción indirecta, denominada así porque no se hace directamente por el carbono, tiene lugar a una temperatura entre los 400 y 700 °C.En primer lugar, el oxígeno del aire inyectado por las toberas se combina con el carbono y se produce anhídrido carbónico:C + O2 ¨ CO2

Seguidamente, el anhídrido carbónico que se ha formado asciende por la cuba, va reaccionando con el carbono que encuentra y se crea monóxido de carbono:CO2 + C ¨ 2CO

Este monóxido de carbono es el causante de la reducción indirecta del mineral, que tiene lugar en tres etapas. Las reacciones que se producen son:3Fe2O3 + CO ¨2Fe3O4+CO2

3FeO + CO2 ¨3FeO+CO2

FeO + CO ¨Fe+CO2

•Zona V, o de reducción directa.

• En esta zona del horno, la temperatura oscila entre los 700 y 1.350 °C, y en ella tienen lugar tres procesos diferentes:El carbono reduce directamente los óxidos de hierro según las reacciones siguientes:2Fe2O3 + 3C ¨4Fe+3CO2

Fe3O4 + 2C ¨3Fe+2CO2

2FeO + C ¨2Fe+CO2

El fundente, supongamos que sea carbonato cálcico, se descompone:CaCO3 ¨CaO+CO2

La ganga se combina con el óxido resultante de la descomposición del fundente y se forma la escoria:CaO+SiO2 ¨CaSiO2

Productos resultantes del alto horno

Una vez finalizado, el proceso, se extraen tres tipos de productos:

•Humos y gases residuales.- Se producen como consecuencia de la combustión del coque y de los gases producidos en la reducción química del mineral de hierro que, en un elevado porcentaje, se recogen en un colector situado en la parte superior del alto horno. Esta mezcla de humos y gases, denominada gas de alto horno, está constituida por unos gases inertes, como son el vapor de agua, el anhídrido carbónico y nitrógeno y otros combustibles como hidrógeno, monóxido de carbono y óxidos de azufre. El gas de alto horno se hace pasar por unos recuperadores de calor, para aprovechar su energía calorífica en el calentamiento del aire que se tiene que inyectar por las toberas. Posteriormente, puede ser utilizado como combustible en la misma factoría.

•Escoria.- Es un residuo metalúrgico que a veces adquiere la categoría de subproducto, ya que se puede utilizar como material de construcción, bloques o como aislante de la humedad y en la fabricación de cemento y vidrio. Su composición es variable, aunque predominan los silicatos. Actualmente, es frecuente añadir parte de la escoria a la carga del horno para recuperar el hierro que contiene.

•Fundición o hierro colado.- Es el producto propiamente aprovechable del alto horno y está constituido por hierro con un contenido en carbono que varía entre el 2% y el 5%. Dentro de la masa de hierro, el carbono puede encontrarse en tres formas o estados diferentes: en estado libre, formando grafito; en estado combinado, formando carburo de hierro; o disuelto. A partir de la primera fusión, se obtienen todos los productos ferrosos restantes: otras fundiciones, hierro dulce, acero...

La depuración de los gases de salida

Por la parte superior del horno (pantalón) escapan los gases a temperaturas que varían entre 120º C y 250º C.A los gases de salida le acompañan polvos de mineral y de coque ( de 10 a 50 g por metro cúbico) por lo que es necesario limpiar y purificar antes de almacenar el gas para su uso posterior como fuente de energía.Los gases se hacen circular por una serie de dispositivos que los hacen perder velocidad y temperatura y, por diversos sistemas (rociado con agua, sacos filtrantes, depuración electrostática) retienen las particula sólidas. Un gas que entre con 40 g/m3, al final de la depuración sale con un contenido entre 0,005 g/m3 y 0,015 g/m3 de particulas sólidas..

Instalaciones auxiliares del horno alto

La inyección del vientoPara el funcionamiento del horno alto es necesario una corriente de gases cuya misión es:•Aportar el oxígeno necesario a la combustión del coque•Transportar el gas, que en contacto con la carga, producirá las reacciones de reducción de los óxidos.•Ceder su calor a las cargas sólidas elevando su temperatura para propociar estas reaccionesLa creación de esta corriente crea varios problemas:•El viento debe introducirse en el horno a una presión suficientes para que atraviese en pocos segundos (de 3 a 8) todo el horno. Esto se consigue mediante soplantes, cuya función es impulsar un gran caudal de aires (de 2500 m3 a mas de 4000 m3 por minuto) a la presión adecuada (entre 1,5 y 4 kg/cm2).•Si esta masa se introduce a temperatura ambiente, una gran cantidad del calor producido por la combustión del coque se perdería en calentar el aire, por ello, para evitar esta pérdida, el aire se debe insuflar a la mayor temperatura posible que, según las instalaciones puede variar entre los 900º c y 1100ºC y en algunos se alcanzan los 1300ºC.El precalentamiento del aire se realiza mediantes estufas, que estan constituidas por un gran conducto vertical o cámara de combustión y un emparrillado de ladrillos refractarios que sirven para almacenar y ceder el calor.Las estufas funcionan intermitentemente; durante un cierto tiempo, la estufa está en calentamiento quemando gases; cuando los ladrillos refractarios están a la temperatura adecuada, se corta la entrada de los gases de combustión y se hace circular en sentido inverso el viento hasta que los ladrillos ceden su calor y se enfrían; a continuación se vuelve al ciclo de calentamiento.Cada uno de estos ciclos puede durar 30 min. y un horno alto disponen normalmente de tres estufas. En las estufas convencionales se calienta el viento a temperaturas variables entre 900ºC y 1100ºC y en las mas modernas puede alcanzar hasta los 1300ºC.

TERMODINÁMICA DE LA REDUCCIÓN DE LOS ÓXIDOS DE HIERRO CON ÓXIDO DE CARBONOCurva de Boudouard La curva de Boudouard señala las proporciones teóricas de CO y CO2 que pueden existir en equilibrio a la presión atmosférica y a diferentes temperaturas,en un recinto, cuando se encuentran mezclados esos dos gases en presencia de un exceso de carbono /1/. Así, por ejemplo, según la curva de Boudouard, a500 C, el equilibrio corresponde aproximadamente a: CO 5% y CO2 95 %; a 800 C hay equilibrio con CO85 % y CO2 15 %. En términos generales puededecirse, que a temperaturas inferiores a 400 °C sonestables grandes porcentajes de CO2, los que son inestables a altas temperaturas. En cambio, importantes porcentajes de CO son estables a temperaturassuperiores a 900 °C, e inestables a bajas temperaturas/2/. Si en un momento y a una temperatura determinada hay un exceso de CO2 sobre el porcentaje teórico, marcado por la curva de Boudouard, el equilibrio sealcanza al reaccionar el CO2 con el carbono:2CO + C = 2CO - 41,2 kcal H = + 41,2 kcal (1) Si el exceso es de CO, el equilibrio se alcanzará al descomponerse el CO2 de acuerdo con la siguiente reaccion2CO = CO1 + C + 41,2 KCAL H= -- 41,2 KCAL (2)La formacion es fvorecida por ;incremento de la temperatura, disminucion de la presionBaja relacion CO/CO2 La formacion de CO2es favorecido por ; disminucion de la temperaturaaumento de la presion , alta relacion CO/CO2

Curvas de Chaudron. Reducción de los óxidos de hierro por el óxido de carbonoLas curvas de Chaudron señalan las posibles reacciones teóricas que se pueden producir a diversas temperaturas entre los óxidos de hierro Fe2O3, Fe3O4 y FeO con diferentes proporciones de CO y CO2. Es decir, estas curvas señalan las proporciones de CO que se deben rebasar para que se pueda producir a diversas temperaturas la reducción de los diferentes óxidos de hierro /2/.

A temperaturas superiores a 555 °C, la reducción de los óxidos de hierro por la acción de mezclas de CO y de CO2 se realiza en tres etapas sucesivas, avanzando las transformaciones en la siguiente forma:

Fe O Fe O FeO Fe (3)A temperaturas inferiores a 555 °C, el paso de Fe2O3 a Fe se verifica solamente a través del

Fe3O4, sin la aparición de la fase FeO intermedia. Es interesante indicar que el óxido de hierro FeO, denominado wustita, no es estable a la temperatura ambiente, y normalmente no se encuentra libre en forma estable en la naturaleza, donde aparece en forma combinada, y sólo en algunas ocasiones se presenta, pero en forma inestable. El FeO solamente es estable a temperaturas superiores a 560 °C. /3/.

Teoricmente las transformaciones Fe3O4m FeO y FeO Fe poer la accion del CO solo pueden producircea temperaturas superiores a 555°C

3 Fe2 O3 + CO = 2 Fe3O4 + CO2

+ 15,1 kca l H = -15,1 kcal (4)

2 Fe3 O4 + 2 CO = 6 FeO + CO2

- 10,6 kca l H = +10,6 kcal (5)

6 FeO + 6 CO = 6 Fe + 6 CO2 + 19,2 kcal H = -19,2 kcal (6)

Fe2 O3 + 3 CO = 2 Fe + 3 CO2

+ 7,9 kcal H = -7,9 kcal (7)

LAS PRINCIPALES REACCIONES QUE PRODUCE EL CO EN LA REDUCCIÓN DE LOS ÓXIDOS DE HIERRO CITADOS Y SEÑALADOS EN LA FIGURA 1 SON LAS SIGUIENTES /2/: SE OBSERVA EN LA FIGURA 1 QUE BASTAN PEQUEÑÍSIMOS PORCENTAJES DE CO EN LOS GASES, INFERIORES A 0.003 %, QUE SON CASI DESPRECIABLES, PARA QUE EN EL INTERVALO 400 - 900 °C SE VERIFIQUE A DIVERSAS TEMPERATURAS, LAS TRANSFORMACIONES SEÑALADAS ANTERIORMENTE; DE ACUERDO CON LA FIGURA SON: Fe2 O3 Fe3 O4 Fe A 500 C concentraciones CO, % 0,0005 48 Fe2 O3 Fe3O4 FeO FeA 700 C concentraciones CO, % 0,0015 38 60 A 900C concentraciones CO, % 0,0030 25 68 A 700 °C, por ejemplo, para que teóricamente se produzca la reducción Fe2O3 Fe3O4 FeO, hay que sobrepasar la proporció n de 38 % de CO en los gases; y para que se complete la reducción FeO Fe, hay que rebasar la proporció n de 60 % de CO. A 900 °C para que se realice la transformación Fe3O4 FeO, teóricamente, hace falta sobrepasar la proporción de 25 % de CO en los gases; y para la reducción FeO Fe, el porcentaje de CO debe ser superior a 68 %.

Estudio combinado de las reacciones correspondientes a las curvas de Boudouard y de Chaudron

En la figura 2 se muestra un montaje de las curvas de Boudouard y de Chaudron /3/. Con su ayuda, se puede tener una idea de lo que ocurre en la reducción de los óxidos de hierro por mezclas de CO y CO2 cuando hay en su presencia un exceso de carbono, como ocurre en cierto modo en el alto horno.

La parte en la curva de Boudouard en la zona de400 a 700 °C, está dibujada con trazos interrumpidos, con el fin de mostrar que, para

que teóricamente se produzca la reducción Fe3O4 Fe, hay que rebasar porcentajes de CO de 40 a 60 %. Estos porcentajes son superiores a los máximos que permite, a cada temperatura, la curva de Boudouard, que son a 600

°C, 25 %; a 650 °C 45 %, y a 700 °C, 60 % de CO.Se comprende que en estas condiciones, en esa zona teóricamente no se puede

producir la reducción de los óxidos de hierro, por ser necesarios porcentajes de CO mayores que los que realmente puede haber, según la curva de Boudouard. En cambio a temperaturas superiores a 700 °C, teóricamente no hay dificultades, ya que a esas altas temperaturas, según la curva de Boudouard, es posible la formación de atmósferas con proporciones superiores a 65 - 80

% de CO, que son porcentajes superiores a los necesarios a esas temperaturas para la reducción de FeO a Fe /4/.

En el alto horno, en cambio, la reducción de los óxidos de hierro en la zona de 400-700 °C sí se puede producir, porque los gases ascendentes del alto horno en esa zona de temperatura tienen realmente contenidos en CO superiores a los que corresponden a las curvas de Boudouard y Chaudron.

Sin embargo en los altos hornos hay una zona de temperaturas de 800 a 1 000 °C, en la que la proporción de CO en los gases es muy próxima a la del equilibrio FeO Fe, y en la que no se llega a alcanzar con suficiente holgura las proporciones de CO necesarias en las curvas de Chaudron para la reducción del FeO.

En el alto horno hay una zona central con 950 °C de temperatura, aproximadamente, donde hay una cierta paralización en el avance de la reducción de los óxidos de hierro, que consiste en la separación de oxigeno de los oxídos.

Experimentalmente, se ha comprobado que una parte muy importante de la reducción FeO a Fe no se verifica, prácticamente, hasta que los óxidos de hierro sobrepasan los 1 000 °C y alcanzan los 1 050 a 1 350

°C. En esa zona llamada zona de elaboración se acelera la reducción final del mineral. /5/.

Pero, al verificarse a esas temperaturas elevadas la reducción de FeO, se forma CO2 que es inestable a estas elevadas temperaturas, según indica la Ley de Boudouard. Se producen, por lo tanto, las siguientes reacciones:

FEO + CO = FE + CO2 + 3,2 KCAL H = - 3,2 KCAL (8)

CO2 + C = 2 CO - 41,2 KCAL H = + 41,2 KCAL (9)

FEO + C = FE + CO - 38 KCAL H = + 38 KCAL (10) Se puede afirmar, entonces, que el FeO que en su

descenso llega a alcanzar temperaturas muy elevadas (superiores a 1000 °C) sin haber sido reducido, sufre la transformación mostrada en la reacción (10), denominada reducción directa del óxido ferroso por el carbono con formación de CO. Conviene insistir, en que la reducción del FeO se realiza realmente por el gas CO ya que la reducción

del FeO por el carbono sólido prácticamente no se realiza por la dificultad que hay en que dos sustancias sólidas reaccionen entre sí. Esa reacción, que explica el conjunto de fenómenos que se producen en esta zona, tiene extraordinaria importancia térmica, por ser fuertemente endotérmica, y por poseer una gran transcendencia económica por el consumo de calor y por la pérdida de carbono (coque) que ocasiona.

Carburación del hierro y formación del arrabioEl hierro reducido en el alto horno absorbe el carbono y otros elementos formados el arrabio. El proceso descarburación comienza aún en el estado sólido, lo que señala el análisis de muestras tomadas desde la parte central y la superior de la cuba en las cuales se contiene hasta 1,0 a 1,2% de C.En este proceso desempeña gran papel el hierro recién reducido que sirve de catalizador para descomponer el óxido de carbono en carbono y dióxido de carbono según la reacción:2CO = C + CO2 + 16 5197 J ((H298 = - 16 5 197 J ó -3 9 600 cal)

Esta reacción se desarrolla sobre la superficie del hierro esponjoso, con una actividad química elevada, el carbono del coque, interacciona con los átomos del hierro formando los carburos de hierro.Así, pues, el proceso de carburación del hierro se puede representar por el esquema siguiente :2CO = CO 2 + C + 39,600 cal 3 Fe + C = Fe3C + 4,400 cal 3Fe + 2C0 = Fe3C +CO 2 + 44,000 cal (H 298 = -180,493 J (-44,000 cal)

Por tanto, los elementos con más frecuencia presentes en el alto horno lo podemos clasificar en tres grupos bien definidos:1. Elementos no reducibles en el alto horno y que, por lo tanto, pasan totalmente a la escoria CaO, Al2O3, MgO.2. Elementos que parcialmente se reducen en las condiciones presentes en el horno y que, por lo tanto, pasan una parte al arrabio y otra parte a la escoria. Estos son: SiO2, Ti O2, MnO, Cr 2O3, S3.Elementos más fácilmente reducibles que el hierro y que pasan en su totalidad al arrabio, excepto alguna pérdida por volatilización que pueda producirse .Estos son: ZnO,PbO,NiO, CoO, Cu2O,P2O5,As2O3,WO2, MoO2.

Veamos en detalle la forma en que se produce la reducción de algunos de los más importantes de estos elementos.Reducción del Si y Ti:La reducción directa del SiO2, por el C, o por el CO y reducción inmediata del CO2, formado por el C, de forma que finalmente la reacción pueda considerarse como directamente reducir por el C, según: SiO2+ 2C = Si + 2COTeniendo en cuenta los valores de (Cp capacidad calorífica molar a presión constante) y los valores de(H y(S a distintas temperaturas, nos encontramos que los valores de la energía libre negativos no se consiguen más que a temperaturas muy elevadas.

Así a 1,743ºK=1, 470ºC, tendremos:(G1743º=(H1743+T(S1743(G1743º= 153.417-1743*84.62 = +5.934 calPor tanto, la reacción no es posible a 1,470ºCA 1,983ºK = 1710ºC, los valores de(G son ya negativos(G1983= 150.553-1983(83.12) = -14.274 calLa presencia de hierro en la reducción de la SiO2,como es el caso el alto horno, según la reacción:SiO2+ 2C + Fe = FeSi + 2CO

Produciendo ferrosilicio que se disuelve en el arrabio ,reduce fuertemente la temperatura, a la cual puede verificarse esta reacción, y, por tanto, puede reducirse SiO2, en el alto horno, en proporciones limitadas, yaque el calor de formación del FeSi a 25ºC. Es de(H = 29.000 cal y la variación de la energía libre con la temperatura es:(G=-28.500-0.64TAsí la reacción: TiO2+ 2C = Ti + 2CO, tiene(G=164.100-83.3TNo empieza a ser negativa la energía libre más que a partir de 1697ºC temperatura no alcanzable normalmente en el alto horno

En cambio es posible la formación de carburo de titanio, según la reacción. TiO2 + 3C = TiC + 2CO(G=106.850-80.80TEl cual empieza a tener energía libre negativa a partir de 1.049ºC.

Reducción delMn:La reducción de los óxidos de manganeso superiores a óxido manganoso, MnO, es perfectamente factible en las condiciones que se reúnen en el alto horno.Así, por ejemplo, por simple calentamiento a 527ºC se produce la reacción:2MnO2= Mn2O3+ ½ O2Y a su vez a 900ºC, se produce la reacción:3MnO3= 2 Mn3O4+ ½ O2

El Mn3O4, es más estable, pero no obstante a 1.172ºC,se descompone según:Mn3O4= 3MnO + ½ O2El MnO es ya muy estable y sólo parcialmente y a temperaturas elevadas de la zona baja del alto horno o se carbura, según las reacciones.2MnO + 8/3 C = 2/3Mn3C + CO(G=121.800-81.42TFactible a partir de 1.223ºC

Reducción del Zn:Las pequeñas cantidades de zinc que en forma de distintos compuestos pueden acompañar a algunos minerales de hierro, son fácilmente reducidas a zinc metal en las condiciones del alto horno a temperaturas en general inferiores a 1.000ºC, pero como las temperaturas que se alcanzan son superiores a l a volatilización del zinc, este se evapora y alcanza las zonas superiores del horno, donde reacciona con el CO y el CO2, produciendo óxido de zinc que se condensa en las zonas relativamente altas del alto horno, reaccionando con el material refractario y produciendo concreciones y pegotes que perjudican la marcha regular del alto horno. Se puede, considerar el zinc en los minerales de hierro como elemento perjudicial para la buena marcha de los altos hornos.

Reducción del P:El fósforo presenta en la carga del alto horno , salvo pequeñas cantidades siempre acompaña a los minerales de hierro y la cenizas del coque.La presencia de P en la carga suele ser, bien en forma de fosfuro de hierro o en forma de fosfato de calcio.El fosfato de hierro en presencia de CO y a temperaturas relativamente elevadas de unos1.100ºC, reacciona según 2Fe3(PO4)2+ 16 CO = 3Fe2P+P+ 16CO2

Comportamiento de otros componentes

Como ya hemos dicho anteriormente el CaO, MgO,Al2O3y BaO, son óxidos no reducibles en el alto horno y pasan a la escoria. Comportamiento el azufre en el alto horno

El azufre es un elemento nocivo que empeora lalas condiciones que se reúnen en el alto horno.Mncalidad del metal, comunica al acero la fragilidad en caliente, durante su laminado y disminuye la fluidez delos arrabios para fundición, debido a lo cual las piezas de fundición se obtienen con inclusiones.

Cierta cantidad de azufre, en forma de vapor, pasa a los gases (SO2, H2S y otros). El proceso de volatilización del azufre se intensifica con el aumento de la temperatura. Una parte considerable del azufre queda en la carga en forma de Fe S que se disuelve en el arrabio.Para eliminar el azufre a partir del arrabio hay que transformarlo en compuestos insolubles en este metal, por ejemplo CaS.Por eso en la escoria se necesita una escoria líquida (alta temperatura), y entonces transcurre las reacciones siguientes: FeS + CaO = CaS + FeO FeO + C = Fe + CO

FeS + CaO = CaS + Fe + CO

ESCORIA DEL ALTO HORNO Además del arrabio, en el alto horno se forma la escoria, la cual esta formada por óxidos como CaO,Al2O3, SiO2,y una pequeña cantidad de MnO , FeO, MgO.Primeramente se forma la escoria primaria que contiene una cantidad elevada de FeO y MnO .A medida que desciende y se calienta la escoria primaria, varían la composición y la cantidad de la misma.La escoria final se compone, en 85%-95% de SiO2 ,Al2O3 y CaO y además contiene de 2 a 10% de MgO, 0.2 a 0.6% de FeO, 0.3-3% de MnO y 1.5 a 2.5% de S, principalmente e n forma de CaS

La viscosidad de la escoria origina dificultades en la transferencia de las partículas en el seno de la masa fundida ,a partir de un centro de equilibrio al otro, nos da un noción de la mayor ó menor fluidez de la masa fundida y representa, en cierta medida, la estructura interna de la misma La viscosidad es una magnitud inversa a la fluidez sin embargo si la fluidez es un concepto no muy bien describible con ayuda de las nociones físicas, la viscosidad originada por el rozamiento interno que surge entre las capas del líquido que se desplazan con diferentes velocidades se puede determinar basándose en la ley deNewton sobre la fuerza de rozamiento interno.

Los vértices del triángulo designan los componentes CaO,SiO2, y Al2O3. En el diagrama representando el contenido deSiO2 es limitado entre el 20 y 60%; el deAl2O3entre O y 40% y del CaO entre 20 a 70%, respectivamenteLa temperatura de fusión de las escorias es una noción bastante compleja , y se estudia con diagramas ternarios. La escoria se usa para fabricar Cemento, concreto, como agregado , aislante como lana de escoria, etc

GRACIAS

![TEMA 7 Química e industria - Solucionarios10 · 2020. 9. 28. · La siderurgia] El proceso sider rgico] Clases de aceros y sus aplicaciones 7. Conocer los procesos b sicos de la](https://static.fdocuments.es/doc/165x107/60fcb2535c2d346ac8181555/tema-7-qumica-e-industria-solucionarios10-2020-9-28-la-siderurgia-el-proceso.jpg)