Documento de plasticidad

Click here to load reader

-

Upload

alospinamsm -

Category

Documents

-

view

5.335 -

download

1

description

Transcript of Documento de plasticidad

DOCUMENTO PREPARADO COMO TRADUCCIÓN DEL CAPITULO 2 PLASTICITY DEL LIBRO “MECHANICAL METALLURGY- PRINCIPLES AND APPLICATIONS” MARC ANDRÉ MEYERS AND KHISHAN KUMAR CHAWALA. PRETINCE-HALL, ENGLEWOOD CLIFFS, NEW YERSEY, 1984. 2. PLASTICIDAD

2.1 INTRODUCCIÓN Un material sometido a la acción de un esfuerzo mecánico, en general presentará la siguiente secuencia de respuesta: se deforma elásticamente, luego plásticamente y finalmente se fractura. En este capítulo se trata la deformación plástica, la cual es fundamental comprender bien por las siguientes razones:

• Muchos de los proyectos que se ejecutan aceptan pequeñas deformaciones plásticas de las estructuras. La teoría de “diseño límite” es utilizada cuando el peso es un factor crítico, tal como ocurre en los vehículos espaciales y cohetes. La razón para aceptar una deformación plástica limitada es que el material se endurecerá por deformación en esa región y la deformación plástica cesará cuando el esfuerzo aplicado alcance el valor del esfuerzo de fluencia debido al endurecimiento por deformación.

• Es muy importante conocer los esfuerzos y las deformaciones

involucrados en el proceso de conformación de piezas por deformación plástica, como: laminación, forja, extrusión, estirado, etc. Todos estos procesos conllevan grandes deformaciones plásticas y la respuesta del material dependerá de su comportamiento plástico.

• El mecanismo de fractura involucra deformación plástica en la punta de

la grieta. La manera en la que los altos esfuerzos desarrollados en la grieta se distribuyan a su alrededor, tiene gran importancia en la propagación de la grieta.

• Un conocimiento completo de la teoría de la plasticidad es esencial para

comprender la resistencia mecánica y la deformabilidad de los materiales.

Este documento sólo se refiere a la MACROPLASTICIDAD, es decir el material es asumido como un MEDIO CONTÍNUO.

Para facilitar la compresión del fenómeno de la plasticidad se requiere conocer varias hipótesis simplificadas:

• El material es isotrópico. Los metales son anisotrópicos, la anisotropía se extiende por si misma al rango plástico. Si se considera un agregado policristalino en el cual los granos están orientados al azar y además son equiaxiales en su forma, se puede asumir que este agregado es macroscópicamente isotrópico.

• Las deformaciones son independientes del tiempo. Por lo tanto, la tasa

de deformación no tiene ningún efecto en el estado final de deformación. Existen casos en los que no es posible asumir esto, como en viscoplasticidad (creep).

• El material obedece a la ley de Hooke hasta el límite elástico o lo que es

lo mismo, el módulo de plasticidad es infinito hasta ese punto.

• Se asumen curvas simplificadas de esfuerzo contra deformación

σσ

εε

a) Perfectamente plástica

b) Ideal elastoplástica

La configuración a) se denomina perfectamente plástica, las deformaciones elásticas son se asumen como cero. Cuando se asume que la deformación elástica es cero, entonces el cuerpo es llamado rígido. Cuando no puede asumirse esto se tienen las configuraciones b) y c). La forma b) se conoce como elastoplástica ideal. En deformación plástica se asume que el volumen es constante, lo cual no puede asumirse en el caso de la deformación elástica, en consecuencia, volumen constante implica que:

0321 =++ εεε

Y que la relación de Poisson es 0,5, lo que es razonable que � varía de 0,3 hasta 0,5, a medida que la deformación pasa de elástica a plástica.

2.2 CRITERIO DE FLUJO (O CEDENCIA O FALLA)

El término “criterio de flujo” se utiliza preferentemente en vez de “criterio de cedencia” o “criterio de falla”. El “criterio de falla” tiene su origen en aplicaciones en las que la deformación plástica indica una falla. Sin

c) Elastoplástica ideal con endurecimiento por deformación

d) Endurecimiento por deformación. Parabólico ( )0

nke+=σσ

embargo, en los procesos de deformación- conformación, obviamente este no es el caso y el flujo plástico es lo que se desea. El término “criterio de cedencia” aplica únicamente a materiales que están en condición de recocido. Se conoce que, cuando un material es previamente deformado, por ejemplo, el laminado, su límite elástico se incrementa debido al endurecimiento por deformación. El término “esfuerzo de flujo” se reserva usualmente para el flujo plástico de un material previamente deformado. Por estas razones, el término “criterio de flujo” es el más adecuado. Para ser completamente generales, un criterio de flujo es válido para cualquier estado de esfuerzos. En un estado de esfuerzo uniaxial, el flujo plástico ocurre, cuando la curva esfuerzo-deformación se desvía de su rango lineal inicial. Las curvas esfuerzo-deformación uniaxial es sumamente fáciles de obtener experimentalmente y la respuesta a la deformación de los metales es muy conocida para esta situación. La función principal del criterio de flujo es predecir para un material el inicio de la deformación plástica en un estado complejo de esfuerzos conocido el esfuerzo de flujo bajo tensión uniaxial. Debe notarse que este valor es fuertemente dependiente del estado de esfuerzos, y si este efecto no se considera, se pueden tener efectos erróneos peligrosos en el diseño. A continuación se presentan cuatro criterios de flujo.

2.2.1 CRITERIO DE MÁXIMO ESFUERZO (RANKINE) De acuerdo con este criterio, el flujo plástico ocurre cuando en un estado complejo de esfuerzos el mayor de los esfuerzos principales alcanza el valor del esfuerzo de flujo en un estado uniaxial en tensión. Así, para 321 σσσ >> se tiene:

)()( 010 compresióntensión σσσ <<

La principal debilidad de esta criterio es que predice el flujo plástico de un material bajo un estado de hidrostático de esfuerzos, sin embargo esto es imposible como se muestra en el siguiente ejempo. Ejemplo: “El camaroncito” (Tiny shrimp) Es bien conocido que los camaroncitos pueden vivir a grandes profundidades. La presión hidrostática debida al agua es equivalente a 1 atmósfera (105 N/m2)

por cada 10 m de profundidad. A 1000 m de profundidad el camaroncito está sometido a un esfuerzo hidrostático de 107 N/m2. Entonces:

-p = 7321 10=== σσσ N/m2

El esfuerzo de flujo de los camaroncitos es, 50 10=σ N/m2, lo que significaría

que la falla ocurriría a 10 m de profundidad, lo cual afortunadamente no ocurre. En este caso los esfuerzos hidrostáticos no contribuyen al flujo plástico. 2.2.2 CRITERIO DE MÁXIMA ENERGÍA DE DEFORMACIÓN En un estado triaxial de esfuerzos la energía acumulada es:

iiU εσ21

=

Acorde con esto, el flujo plástico ocurre cuando U alcanza un valor crítico. Predice la falla del material bajo el estado hidrostático de esfuerzos (presión hidrostática). 2.2.3 CRITERIO DE ESFUERZO MÁXIMO DE CORTE (TRESCA) El flujo plástico inicia cuando el esfuerzo de corte en un estado complejo de esfuerzos, alcanza un valor igual al máximo esfuerzo de corte en el inicio de flujo en tensión (o compresión) uniaxial.

231

maxσστ −

=

Para esfuerzo uniaxial se tiene, en el punto de flujo plástico, que:

01 σσ = 032 ==σσ

Entonces:

20

maxστ =

Por lo tanto:

310 σσσ −= No predice la falla bajo esfuerzos hidrostáticos, pues si σ1 = σ3, entonces �max = 0, es decir no hay corte.

2.2.4 CRITERIO DE MÁXIMA ENERGÍA DE DISTORSIÓN (Von Mises) Propuesto originalmente por Huber:

“Cuando la expresión [ ] 02/12

312

322

21 )()()(22 σσσσσσσ >−+−+− el material

fluirá plásticamente” Este esfuerzo se conoce como esfuerzo efectivo. Este criterio fue indicado por Von Mises sin una interpretación física. Ahora se acepta que el criterio expresa el valor crítico de la componente derivada de la energía de un cuerpo. Con base en esta interpretación un cuerpo fluye plásticamente en un estado complejo de esfuerzos cuando la energía de deformación es igual a la energía de deformación en esfuerzo uniaxial (a tensión o compresión). La energía total de deformación es igual a la suma de la energía de deformación y la hidrostática:

U = U’ + U”

)"""(21" 321 εεεσ ++= mU

Pero ε1”+ ε2”+ ε3” = ε1+ ε2+ ε3

Entonces: )(21" 321 εεεσ ++= mU (1)

Y la energía de deformación distorsional:

)(21' 332211 εσεσεσσ ++= mU (2)

Para materiales isotrópicos se tiene:

)(21321321 σσσνεεε ++

−=++

E (3)

Y

)(21)(21' 321332211 σσσνεσεσεσ ++

−−++=

EU (4)

)(6

21)()(21' 321313221

23

22

21 σσσνσσσσσσνσσσ ++

−−++−++=

EEEU (5)

Para aplicar la ecuación (4) al estado de esfuerzo uniaxial: σ1=σ0, σ2= σ3=0.entonces de la ecuación (5):

20

20,

0 61

2σνσ⎟⎠⎞

⎜⎝⎛ +

−=EE

U

O sea:

20

,0 3

1 σν⎟⎠⎞

⎜⎝⎛ +

=E

U

Por lo tanto, el criterio de Von Mises expresa el criterio de energía de deformación distorsión.

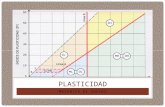

2.2.5 REPRESENTACIÓN GRÁFICA DE LOS CRITERIOS DE FLUJO

(TAREA)

2.3 TEORÍA DE LA PLASTICIDAD

El proceso de deformación plástica es irreversible, la mayor parte del trabajo de deformación es transformado en calor por un proceso interno de disipación. Investigaciones con calorimetría se han indicado que solamente el diez por ciento (en algunos casos menos) de la energía de deformación es almacenada en el material. Cuando un material es deformado rápidamente el proceso puede ser considerado adiabático y el incremento de la temperatura puede ser sustancial. Por ejemplo, si el material es deformado a temperaturas ligeramente por debajo del punto de fusión, se puede presentar fusión localizada. Debido a que el proceso de deformación plástica es irreversible, las deformaciones y los esfuerzos son dependientes del estado final. Consecuentemente, las ecuaciones que describen la deformación plástica no pueden ser relaciones finitas que relacionen los esfuerzos y las deformaciones, como ocurre en el caso de la teoría lineal de la elasticidad; ellas son ecuaciones diferenciales no integrables. En elasticidad el proceso es reversible. De otra parte, una relación directa no puede ser obtenida en plasticidad. Algunos autores dividen la teoría de la plasticidad en dos clases:

• Teorías de flujo. Esfuerzos instantáneos para grandes deformaciones.

• Teorías de deformación. Relaciona

Estas teorías relacionan esfuerzos con las variaciones en las deformaciones. Las teorías de flujo relacionan el flujo con las deformaciones instantáneas, son más apropiadas para grandes deformaciones. Las teorías de deformación correlacionan esfuerzos y deformaciones u emplean un método de aproximación para representar la historia de la deformación; todas relacionan la deformación plástica total con el esfuerzo final. Estas teorías pueden ser aplicadas en los casos en los que la aplicación de la carga es proporcional, que es cuando se tiene:

3

3

2

2

1

1

σσ

σσ

σσ ddd

==

PROCESOS DE CONFORMACIÓN POR DEFORMACIÓN

• GENERAL (FALTA)

SISTEMAS DE CONFORMACIÓN POR DEFORMACIÓN (FALTA)

EXTRUSIÓN HIDROSTÁTICA. Se realiza en cámaras bajo presión, lo que impide la formación de poros y cierra los existentes. Un ejemplo de esto es lo que curre con metales poco dúctiles como el Berilio, que a presión atmosférica su deformación unitaria es de sólo 0,8 %, y 2,4 GPa, se incrementa hasta 54%. FABRICACIÓN DE TUBOS SIN COSTURA (PIPE PIERCING SYSTEM)

PROCESOS CON ALTAS TASAS DE DEFORMACIÓN Existe un grupo de procesos conocidos como fabricación a alta tasa de energía de deformación, HERF, siglas en inglés de High Energy Rate Fabrication. En los procesos convencionales las operaciones y los cambios de dimensiones se producen por la aplicación de la energía de una gran masa, pero también se puede lograr tener gran energía aplicando la carga a alta velocidad. La

expresión 2

21mvE = da la idea de lo que se logra con el incremento de la

velocidad. En los procesos convencionales se emplean velocidades entre 0,3 y 7 metros por segundo, en los procesos HER se alcanzan velocidades de 20 metros por segundo, y en los HERF se emplean velocidades entre 20 y 300 metros por segundo. Los procesos HERF son de tres tipos, sistemas con máquinas electromecánicas o máquinas electromagnéticas, en las que la energía se almacenada es súbitamente descargada; y los sistemas con explosivos. Este último proceso emplea agua como medio de presión y explosivos tales como: TNT (6900 m/s), RDX (8350 m/s), compuesto B (7800 m/s) y C4 (8000 m/s). En este sistema de conformación la onda lleva el 60% de la energía y la burbuja de gas que se forma, llega finalmente a la pieza, con el 40% restante, concluyendo la deformación, tal como se aprecia en la figura siguiente.

Ejemplos de estos procesos de conformación HERF son: el cladding, cutting, welding y hardening. OTROS PROCESOS.

3 Laminación de polvos para producir láminas y barras. 4 Conformado de metales superplásticos, como la aleación Zn 22%- Al. 5 HIP, procesos bajo presiones isostáticas en caliente. 2.5.3 CLASIFICACIÓN DE LOS PROCESOS DE CONFORMACIÓN POR

DEFORMACIÓN Puede hacerse una primera clasificación de acuerdo con la CONTINUIDAD DEL PROCESO.

• PROCESOS DE CONFORMADO BAJO ESTADO ESTABLE. Cuando la zona de deformación plástica se mantiene fija en su forma y tamaño, y esto no se modifica en el tiempo. Ejemplos de estos procesos son: el laminado, el estirado en frío, la extrusión, y el pipe piercing. La geometría de la herramienta, llamada comúnmente GEOMETRÍA DE CANALES CONVERGENTES debido a que el material es forzado a través de una región con una sección cada vez más pequeña.

• PROCESOS DE CONFORMADO DE ESTADO NO ESTABLE. En los

cuales la región de deformación cambia en forma y extensión en el tiempo. Son procesos discontinuos, la forja, el doblado y el troquelado.

Otra clasificación de los procesos de conformación por deformación puede hacerse con base en el estado de esfuerzos generados en la pieza. En este caso deben realizarse algunas aproximaciones debido a que los procesos de conformación generalmente involucran estados triaxiales.

SISTEMAS DE COMPRESIÓN – TENSIÓN.

o Tensión biaxial – compresión uniaxial o Tensión uniaxial – compresión uniaxial o tensión uniaxial – compresión biaxial

SISTEMAS DE ESFUERZOS COMPRESIVOS

o Esfuerzos triaxiales o Esfuerzos biaxiales

SISTEMAS DE ESFUERZOS A TENSIÓN

o esfuerzos biaxiales

ESFUERZO DE CORTE

2.5.4 MÉTODOS DE ANÁLISIS Los análisis de cargas y esfuerzos en los sistemas de conformación por deformación han tenido un gran desarrollo en los últimos años; en particular, el análisis numérico y el uso de computadores tienen un gran potencial. Existe un gran número de posibles métodos de análisis que varían en grado de complejidad. Los más conocidos pueden clasificarse en cinco grupos, los cuales describiremos brevemente aquí. Todos los métodos asumen volumen constante, un criterio específico de cedencia y la dependencia de la deformación del esfuerzo de flujo. 2.5.4.1 MÉTODO DE EQUILIBRIO O SLAB

Este método consiste esencialmente en considerar separadamente un elemento (slab) de la pieza que es deformada y aplicándole las condiciones de equilibrio, de ahí se llega a las ecuaciones diferenciales que, cuando son resueltas, proveen los esfuerzos internos y las cargas aplicadas por la herramienta sobre la pieza. En la forma simple se asume que la pieza es homogéneamente deformada. Esto significa que no hay deformaciones de corte a lo largo de las orientaciones indicadas. Consecuentemente no hay esfuerzos ni deformaciones REDUNDANTES; esto es perpendicularmente entre las líneas de la retícula imaginaria. Esta es la manera más simple de deformar el metal. Sin embargo, las condiciones de frontera de fricción en los procesos de deformación reales son tales que la deformación redundante está sobre puesta en la deformación homogénea. En estirado o laminado se crean distorsiones que tienen sentido opuesto.

2.5.4.2 ANÁLISIS DE CAMPO DE LÍNEA DE DESLIZAMIENTO

En este análisis se trata de establecer la dirección a lo largo de la cual los esfuerzos de corte son máximos, esas son las direcciones a las cuales las deformaciones ocurren. Este método se usa para geometría de esfuerzos planos. Mientras que el método de equilibrio únicamente involucra la determinación de las cargas y los esfuerzos, este método une los esfuerzos con las deformaciones y enfatiza el patrón de flujo de la pieza.

En la figura 2.19 se ilustra la penetración de un punzón en elemento de aluminio de profundidad finita.

2.5.4.3 SOLUCIONES DE LÍMITE SUPERIOR E INFERIOR

Este método calcula la potencia requerida para sobrepasar la resistencia de la pieza en las condiciones de frontera de deformación y friccional. El límite superior establece la potencia mayor posible, mientras que el análisis de límite inferior establece el límite más bajo. Esta técnica está basada en dos teoremas de Prager y Hodge. El teorema de límite superior involucra DISCONTINUIDADES DE VELOCIDAD TANGENCIAL en la pieza. La deformación genera calor, consecuentemente, está más deformada térmicamente que otra y los saltos de temperatura tienen lugar en el material que es deformado. Mientras ambos, el esfuerzo de flujo y el de endurecimiento son dependientes de la temperatura y de las discontinuidades internas de velocidad que son generadas. A las más altas tasas de deformación se presentarán las mayores discontinuidades de velocidad, a que no hay tiempo para permitir la transferencia de calor. (Introducir las ecuaciones de potencia) Una mejor comprensión de estas potencias se obtiene de la siguiente manera: imagínese una frontera de dos campos, que se mueven a velocidades diferentes. Si las componentes normales no fueran iguales no se podría mantener la continuidad de la intercara. (Plantear las ecuaciones de acuerdo con el criterio de cedencia de von Mises)

2.5.4.4 VISIOPLASTICIDAD

Como su nombre lo indica, este método involucra la observación real del patrón de deformación en la pieza. Los patrones de flujo han sido establecidos experimentalmente, esto es posible por técnicas computacionales para establecer los esfuerzos, deformaciones y tasas de deformación.

2.5.4.5 MÁQUINAS INSTRUMENTADAS

El uso de laminadoras, trefiladotas, forjadoras, y prensas de estampado son más comunes en laboratorios. Celdas de carga, medidores de torque y strain gages, proveen un gran rango de instrumentos que puedan establecer las cargas y las potencias requeridas en varios procesos de deformación.

2.5.4.6 EL MÉTODO DE ELEMENTOS FINITOS

2.5.5 LAMINADO 2.5.5.1 Generalidades. El paso de una placa, lámina, tira o alguna forma estructural entre rodillos cilindros giratorios es logrado por la potencia proporcionada por un rodillo motriz o tractor (tensión trasera) y una rueda de enrollado (tensión frontal). La figura 2.22 muestra un diagrama esquemático. La rueda de enrollado y el rodillo motriz son usualmente reemplazados por otros soportes rodantes en el mismo molinete; los soportes rodantes son usualmente agrupados por tandas de operación industrial. Para la situación mostrada hemos aplicado un torque 1T , la tensión en la parte trasera bσ y la tensión en la parte frontal fσ . Si la velocidad inicial de la lámina es iv , ésta cambiará a fv a través del paso por los rodillos. La relación entre ellos se obtiene fácilmente de la ley de acción de masas; “la entrada de masa, menos la acumulación de ésta, es igual a la masa de salida”. Si la acumulación de material entre los rodillos es cero, entonces por unidad de tiempo tenemos:

outputinput = (2.29)

bhvbhv ffii =

Figura 2.22 Fuerzas implicadas en el rolado.

UNCOILER FOR OTHER ROLL IN MILL

Esto se da por que la densidad del material no varía con la deformación; y el anchob siempre es constante, así se tiene:

ffii hvhv = y

f

iif hhvv = (2.30)

La velocidad angular de los rodillos al comienzo de la operación es ω , y su velocidad tangencial será:

ωRv = (2.31)

Esta velocidad esta relacionada con iv y fv :

fi vvv <<

Por lo tanto, en la parte de entrada los rodillos tienen una gran velocidad, más que la lámina; a la salida se presenta el caso opuesto. En un punto del arco de contacto tenemos:

pvv = (2.32) Donde pv es la velocidad de la lámina en ese punto; en este punto no hay deslizamiento entre los rodillos y la lámina, éste punto es llamado el punto neutral. El cual es identificado con la letra N en la figura 2.22. Los rodillos crean una fricción en la lámina la cual varía en sentido dependiendo de la velocidad relativa entre la lámina y los rodillos. Pude verse en la figura 2.22 que f tiene el mismo sentido que v a la izquierda del punto neutral (entre la sección de entrada y el punto de no deslizamiento (N)), a la derecha de del punto neutral (entre el punto de no deslizamiento y la sección de salida) f y v tienen sentidos opuestos. Los rodillos ejercen una presión radial pr sobre la lámina; el valor de ésta presión depende del ángulo α ; el cual será calculado en las páginas siguientes. Puede verse que hay un máximo en algún punto a lo largo del punto neutral. Con una integración apropiada de rp (se debe considerar el cambio de sección) se puede calcular la carga total de rolado p ejercida por los rodillos sobre la pieza de trabajo.

Estas son algunas relaciones geométricas que se derivan entre los componentes; las que se proyectan alo largo del arco de contacto entre el rodillo y la lámina, AB es igual a:

4)(

)(2

222222 fi

fifi hh

hhRhh

RRBOAOAB−

−−=⎟⎟⎠

⎞⎜⎜⎝

⎛ −−−=−= (2.33)

Pero, en general )hh( fi = (la reducción) es muy pequeña comparada con el radio del rodillo, así podemos despreciar el último término.

)hh(RAB fi −= (2.34) El ángulo α entre el plano de entrada y el eje que pasa a través del centro de los círculos (línea 'OO en la figura 2.22) es llamado el ángulo de contacto, o ángulo de picado. Cuando una lámina entra en contacto con el movimiento de los rodillos puede ocurrir que sea mordida por los rodillos, o sólo se deslice; la condición límite para la entrada de la placa en los rodillos puede ser establecida si se considera el equilibrio de las fuerzas en la sección de entrada. Tomando sumatoria de fuerzas en el eje 1X , tenemos:

α=α senpcosf r (2.36) El área no se introdujo en la sección anterior por que es la misma en ambos lados. Asumiendo la fuerza de fricción coulumbica tenemos:

µ=rpf

(2.37)

Donde µ es el coeficiente de fricción coulumbica. La ecuación (2.37) proviene de la mecánica esto simplifica los estados de fricción haciéndola proporcional a la presión. Esta es una aproximación razonable para los casos de deslizamiento. Sustituyendo la ecuación 2.36 en la ecuación 2.37 obtenemos: α=µ tan (2.38) Pero de la figura 2.22 podemos ver que el máximo valor de α está dado por:

[ ]

2/)hh(R)hh(R

OBABtan

fi

2/1fi

−−−

==α (2.39)

Pero si el ángulo α es pequeño, podemos asumir que la reducción por pasada es fi hh − , y es pequeña en comparación con el radioR . En consecuencia, la condición para que la pieza de trabajo entra de en los rodillos está dada por:

2/1fi

Rhh

⎟⎠

⎞⎜⎝

⎛ −=µ (2.40)

y: Rhh 2fi µ=− (2.41)

La ecuación 2.41 es una ayuda para determinar la reducción máxima por pasada, dado un espesor inicial y el radio de los rodillos. Los valores de µ son dados en la figura 2.30. 2.5.5.2 Cálculo de Esfuerzos La teoría del rolado fue desarrollada por Von Kárman, la ecuación diferencial a la cual se llegó, es como todas, muy compleja, y se deben hacer severas simplificaciones y suposiciones en orden para llegar a una solución aceptable. El tratamiento más sencillo al que se puede acudir es al equilibrio de fuerzas (o espesores) aproximados. El método de solución presentado a continuación es esencialmente el mismo desarrollado por Hoffman y Sachs. Un pequeño elemento del metal comienza a deformarse como se muestra en la figura 2.23

Figura 2.23 “Slab” o volumen del elemento en equilibrio en el cual se aplican las ecuaciones de fuerzas de equilibrio

Consideremos el equilibrio de un elemento de volumen (reticulado) por razones de simetría sólo se usará la mitad de éste.

∑ = 0F 1x :

0cosdx

bsenpcosdx

cosbf2hb

b2dhh)d( 1

r111

1111 =α

α−α

α−σ

+⎟⎠⎞

⎜⎝⎛ +

σ+σ− (2.42)

Pero dhd 1σ pueden ser omitidos y b puede eliminarse.

0dxtanp2fdx2hhddh 1r1111111 =α−−σ+σ−σ−

0dxtanp2fdx2)h(d 1r111 =α++σ (2.43) Pero

rpf µ=

1r11 )dxtan(µ2ph)d(σ α+−= (2.44) En la otra región, entre el punto neutral y la zona de entrada, las componentes horizontales de pr y f están en sentidos opuestos (figura 2.23 b) se tiene entonces:

1r11 dxtan-2ph)d( )( αµσ −= (2.45)

Éstas son las ecuaciones de von Kármán para el rolado; con una relación adicional entre 1σ y 2σ proporcionada por el criterio de deformación. Asumiendo el criterio de von Mises para un estado de esfuerzos planos, tenemos:

213

232

221

20 )()()(2 σ−σ+σ−σ+σ−σ=σ (2.46)

Usando la ecuación de Levy-Von Mises de la plasticidad para 0=ε produce:

[ ])(5.0d

0d 112233eff

eff3 σ+σ−σ

σε

==ε (2.47)

)(5.0 112233 σ+σ=σ (2.48)

Pero se asumió un estado de deformación homogénea, esto significa que no hay esfuerzos actuando a lo largo de 321 OXOX,OX . Por lo tanto la otra ecuación de de Levy-von Mises indica que 0231312 =σ=σ=σ y que

332223111 ,, σ=σσ=σσ=σ . Esta segunda inversión ( 223 σ=σ en vez de

333 σ=σ ) fue hecha en ese orden para mantenerla convención 321 σ⟩σ⟩σ . Así tenemos:

213

2σ+σ

=σ (2.49)

y sustituyendo la ecuación 2.46 en la ecuación 2.49, tenemos:

031 32σ=σ−σ (2.50)

Para propósitos convenientes, definimos:

'003

2σ=σ (2.51)

Para continuar la deducción en orden y para llegar a unas ecuaciones matemáticamente tratables, tendremos que hacer dos suposiciones; la primera es que el ángulo maxα se supone pequeño, por tanto:

α=α=αα=α

tan1cos

sen

(2.52)

La segunda suposición r3 p−=σ . Es claro que se introduce algún error en la expresión; sustituyendo en ecuación 2.50 tenemos:

'0r1 p σ=+σ (2.53)

r1 dpd −=σ (2.54)

Regresando a las ecuaciones de von Kármán y expresándolas en términos de las dos variables rp y 1σ produce:

1rr'0 dx)(tanp2h)p(d µ±α−=−σ (2.55)

1rr'0r dx)(tanp2dh)p(hdp µ±α−=−σ+− (2.55 a)

En el triangulo MNP (figura 2.23).

α=tan2dhdx1 (2.56)

Una relación entre h y α se obtiene al eliminar h en la ecuación 2.55. Para simplificar los cálculos, el círculo e radio R será reemplazado por una parábola de segundo orden; la cual tiene la misma tangente y la misma curvatura que el círculo a la sección de salida ( 0x1 = ) y se aproxima muy bien. Por lo tenemos:

Rxhh2

f += (2.57)

Derivando la ecuación 2.56, obtenemos:

Rdxx2

dh 11= (2.58)

Sustituyendo la ecuación 2.58 en la ecuación 2.56, tenemos:

αtan1 Rx = (2.59)

y la ecuación 2.59 y la ecuación 2.57, se produce:

α+= 2f tanRhh (2.60)

Derivando la ecuación 2.59, se obtiene:

αα= dsecRdx 21 (2.61)

ααα= dsectanR2dh 2 (2.62)

Sustituyendo las ecuaciones 2.60, 2.61 en la ecuación de von Kármán (ecuación 2.55 a) obtenemos:

ααµ±α=ααα−σ−α+ dsecR)(tanp2dsectanR2)p(dp)tanRh( 2r

2r

'0r

2f (2.63)

Haciendo las aproximaciones indicadas en las ecuaciones 2.52 y notando que si α es pequeño 0tan,1sec 22 =α=α≈α , luego la ecuación 2.63 se reduce a:

αµ±ασ= d)Rp2R2(dph r'0rf

ó

αµ±ασ= dhR2)p(dpf

r'0r (2.64)

La solución a esta ecuación diferencial es obtenida por medio del método del factor integrante:

0dApdAdp r

'0r =αµαασ− m (2.65)

Donde

fhR2A =

Multiplicándola por αµAml (- para la sección de salida, + para la sección de entrada), obtenemos:

αασ=αµ αµαµ dA)dApdp( A'0rr

A mm lml

αασ= αµαµ dA)p(d A'0

Ar

mm ll (2.66) Integrando en ambos lados se produce:

CdAp A'0

Ar +αα∫σ= αµαµ mm ll (2.67)

De las tablas integración, obtenemos:

C)A(

)A1(Ap 2

A'0

Ar +

µαµ−

σ=αµ

αµ mll

mm (2.68)

Ahora se aplican las condiciones de frontera para obtener el valor de la constante C. El lector debe recordar donde se invirtió el signo de µ . De la figura 2.22 asumiendo ambas tensiones tanto al principio como al final (el caso más general), tenemos: Salida: f11 σ=σ en )0(0x =α= Entrada: b11 σ=σ en )(ABx máxα=α= De la ecuación 2.53, y para la región de entrada

22máxA

1'0

b'0

A1A

AC máx

µ−αµ

+=σσ−σ αµl (2.70)

y

⎟⎟⎠

⎞⎜⎜⎝

⎛

µαµ−

+σσ

−= αµ2máx

'0

bA1 A

A11C máxl

Sustituyendo este valor en la ecuación 2.68 con el signo negativo en el exponente, obtenemos:

)AA1

1(AA1p

2máx

'0

b)(A2'

0

r máx

µαµ−

+σσ

−+µ

αµ−−=

σα−αµ−l (2.71)

Donde

hR2A =

Para la sección de salida del punto neutral; aplicamos la segunda condición de frontera:

222)0(A

'0

f'0 C

A1)0(AA +

µ−µ−

=σσ−σ µ−l

A11C 2'

0

f2 µ

+σσ

−=

Sustituyendo en la ecuación 2.68 (con el signo negativo del exponente) obtenemos:

⎟⎟⎠

⎞⎜⎜⎝

⎛

µ+

σσ−σ

+µ

+αµ−=

σαµ

A1

A)1A(p

2'0

f'0A

2'0

r l (2.72)

La figura 2.24 muestra las ecuaciones 2.71 y 2.72 para varios valores de las tensiones en las secciones de salida y de entrada; como las tensiones a la entrada y a la salida decrecen, la pendiente de fricción decrece. Los efectos mostrados pueden ser muy importantes. Otro efecto muy interesante mostrado en mostrado en la figura 2.25 es el diámetro del rodillo. Para una reducción de 15 %, desde un espesor inicial de 10 mm, esto puede observarse cuando la pendiente creciente de la fricción corresponde a un rodillo de radio 1,0 m. También podemos calcular una primera aproximación, para la potencia requerida para el rolado. Esto se mostrará a continuación. Asumiendo que rpp = (i.e. las componentes radiales y verticales de la presión son las mismas), podemos calcular el total de la carga de rolado integrando sobre todo el arco de contacto. Esta es proporcionada por el área bajo la curva en la figura 2.24, luego, con un ajuste apropiado de los ejes.

)bRd(pdP α= (2.73)

∫α

α=0

pdRbP (2.74)

Figura 2.24 La pendiente de la fricción en el rolado

Podemos calcular el trabajo que harán los rodillos durante el proceso de deformación. Para simplificar esto asumiremos que la carga P esta concentrada en un punto P mostrado en la figura 2.26. El trabajo para una revolución es:

P)a2(2W π= (2.75)

El radioa es establecido empíricamente. Tenemos como primera aproximación.

)AB(5.0a =

[ ] 21

fi )hh(R21a −= (2.76)

Figura 2.25 Efecto en la configuración del diámetro del rodillo de la pendiente de la fricción. Ambos casos aplicados para una reducción del 15% por pasada en un espesor inicial de 10mm (a) diámetro del rodillo 0.6 m. (b) diámetro del rodillo 2.0 m.

Figura 2.26. Torque aplicado por los rodillos sobre la lámina

y

[ ] ∫ α−π=b

0

21

fi PdRb)hh(R2W (2.77)

La potencia puede ser calculada con el trabajo tomando este por unidad de tiempo. En sistemas reales, sin embargo hay muchas pérdidas; para un caso típico éstas son bajas, sólo el 60% de la potencia se consume en la deformación del metal. En un molinete primario (usado para comprimir lingotes de acero a espesores o menores) tenemos:

Potencia requerida para el rolado 59,00 % Fricción de los piñones y molinos 5,90 % Pérdidas en reversibilidades del motor 10,84 % Perdidas en las conexiones eléctricas 0,75 % Pérdidas en los generadores 11,44 % Pérdidas en la transmisión 1,32 % Pérdidas por deslizamiento 2,69 % Pérdidas por la inducción del motor 6,40 % Pérdidas por impactos, etc. 1,66 %

TOTAL 100 % Debe reconocerse que los cálculos más importantes como las ecuaciones 2.71, 2.72 y 2.77 son sólo aproximaciones; un análisis más riguroso proporcionará unos resultados más cercanos a las cargas y torques requeridos.