ANTEPROYECTO 5´S FINAL

-

Upload

jose-jacobo-brito-padilla -

Category

Documents

-

view

41 -

download

0

Transcript of ANTEPROYECTO 5´S FINAL

UNIVERSIDAD DE SONSONATE

FACULTAD DE INGENIERIA Y CIENCIAS NATURALES

DISEÑO DE UN PLAN PARA LA APLICACIÓN DEL PROGRAMA 5’S EN LA

COOPERATIVA GANADERA DE SONSONATE DE R.L. DE C.V.

ANTEPROYECTO DE TRABAJO DE GRADUACIÓN DESARROLLADO POR:

JOSÉ OSMARO MOZ SERMEÑO

GABRIEL RICARDO ERAZO GALDÁMEZ

SAMUEL DE JESÚS BRITO ESCOBAR

ASESOR: ING. RIGOBERTO SILVA

PARA OPTAR AL GRADO DE:

INGENIERO INDUSTRIAL

JUNIO 2013

SONSONATE, EL SALVADOR, CENTROAMERICA.

II

Índice Pág.

INTRODUCCIÓN................................................................................................................................................... 1

CAPITULO I. PLANTEAMIENTO DEL PROBLEMA ................................................................................................... 3

1.1 ¿El problema de investigación? ................................................................................................................. 4

1.2 Antecedentes y situación actual ................................................................................................................ 4

1.2.1 Breve reseña histórica de la Empresa ................................................................................................. 4

1.2.2 Productos que ofrece la Empresa ....................................................................................................... 5

1.2.3 Clientes de la organización ................................................................................................................. 5

1.2.4 Misión................................................................................................................................................. 2

1.2.5 Visión .................................................................................................................................................. 2

1.3 Preguntas de investigación ........................................................................................................................ 2

CAPITULO II. FUNDAMENTACIÓN TEORICA ......................................................................................................... 3

2.1 Revisión de literatura ................................................................................................................................ 4

2.1.1 Orígenes del programa 5`s .................................................................................................................. 4

2.1.1.1 Japón periodo 1940-1960 ............................................................................................................. 4

2.1.1.2 Edwards Deming ........................................................................................................................... 4

2.1.1.3 Joseph Moses ............................................................................................................................... 5

2.1.1.4 Genichi Taguchi ............................................................................................................................ 5

2.1.1.5 Japón periodo 1970-1980 ............................................................................................................ 5

2.1.1.6 Japón hoy en día ........................................................................................................................... 5

2.1.1.7 TOYOTA y las "5`s" de la calidad ................................................................................................... 6

2.1.1.8 Shigeo Shingo .............................................................................................................................. 6

2.1.2 Objetivo del programa 5´s .................................................................................................................. 7

2.1.2.1 ¿Qué es seiri? ............................................................................................................................... 7

2.1.2.2 ¿Qué es seiton? ............................................................................................................................ 8

2.1.2.3 ¿Qué es seiso? .............................................................................................................................. 9

2.1.2.4 ¿Qué es seiketsu? ....................................................................................................................... 10

2.1.2.5 ¿Qué es shitsuke? ....................................................................................................................... 11

2.1.3 Beneficios que aporta la aplicación de un programa 5´s ................................................................... 12

2.1.4 Mantenimiento................................................................................................................................. 12

2.1.4.1 Tipos de mantenimiento ............................................................................................................. 13

2.1.5 Conclusión ........................................................................................................................................ 14

2.3 Mapa conceptual ..................................................................................................................................... 15

III

CAPITULO III. JUSTIFICACIÓN Y OBJETIVOS ....................................................................................................... 16

3.1 Justificación ............................................................................................................................................. 17

3.2 Objetivos ................................................................................................................................................. 18

3.2.1 Objetivo general .............................................................................................................................. 18

3.2.2 Objetivos específicos ........................................................................................................................ 18

CAPITULO IV. METODOLOGÍA DE LA INVESTIGACIÓN ....................................................................................... 19

4.1. Tipo de investigación .............................................................................................................................. 20

4.1.1 Investigación descriptiva .................................................................................................................. 20

4.2 Unidad de análisis ................................................................................................................................... 20

4.2.1 Taller de mantenimiento .................................................................................................................. 20

4.3 Variables y su medición ........................................................................................................................... 21

4.3.1 Definición de las variables ................................................................................................................ 21

4.3.2 Indicadores y su medición ................................................................................................................ 22

4.3.2.1 Instrumentos y su medición ........................................................................................................ 23

4.3.2.2 Técnicas y procedimientos a emplearse en la recopilación de información ................................. 25

4.4 Análisis de la información ....................................................................................................................... 27

4.4.1 Análisis de la información obtenida usando la técnica de observación. ........................................... 27

4.4.2 Análisis de la información obtenida usando la técnica de la entrevista. ........................................... 27

PLAN DE TRABAJO ......................................................................................................................................... 28

Cronograma............................................................................................................................................... 28

Presupuesto de la investigación ................................................................................................................ 29

Recursos materiales........................................................................................................................ 29

Recursos humanos.......................................................................................................................... 29

Otros gastos ................................................................................................................................... 30

Costo del estudio ............................................................................................................................ 30

PLAN DE UTILIZACIÓN DE LOS RESULTADOS ..................................................................................................... 31

PLAN DE SOLUCIÓN ........................................................................................................................................... 31

BIBLIOGRAFÍA ................................................................................................................................................... 34

5`S ............................................................................................................................................................. 35

Wikipedia Enciclopedia Libre. ............................................................................................................................ 35

Gestion de la calidad empresarial ............................................................................................................... 35

Disponible en: http://www.gestion.org/rsc/calidad-rsc/principios-del-metodo-de-las-5s/ ................................. 35

1

INTRODUCCIÓN

El avance de las nuevas tecnologías y el crecimiento institucional, constituye un desafío a la

adaptación individual y organizacional de una empresa, cuando a esto se suma un carácter

competitivo como un factor esencial en un mercado potencialmente creciente es necesario

implementar estrategias ideales para compensar proporcionalmente un aumento de demanda.

En la actualidad, la Cooperativa Ganadera de Sonsonate, es el mayor fabricante de leche

envasada en el país y es reconocida en todo el territorio nacional por sus productos SALUD,

marca líder en el mercado salvadoreño. Pese a lo anterior, la Cooperativa Ganadera de

Sonsonate, no es la excepción en el tema de orden y limpieza, debido a que el transcurso del

tiempo, las exigencias del trabajo y la rutina diaria, hacen que las empresas se acomoden a un

ambiente de trabajo que no es, en muchas ocasiones, el más adecuado para los involucrados en

el desarrollo de las actividades y que a simple vista impide observar los problemas de

organización y limpieza.

En el caso particular de las 5'S, este método cuenta con un enfoque amplio de cobertura y

mucha participación del personal, lo que estimula la participación y la definición de una misma

visión y objetivos en la empresa.

Un programa 5’S tiene como objetivo crear lugares de trabajo: ordenados y limpios de forma

permanente, y está orientado a la mejora continua; para propiciar las condiciones óptimas de

trabajo a los involucrados en el desarrollo de las actividades dentro de la organización, de esta

forma, lograr y mantener estándares de calidad que distingan a la empresa dentro de un

mercado exigente (demanda) y una oferta altamente competitiva.

El propósito de esta investigación es el diseño de un plan para la aplicación de un programa 5`S

en el área de mantenimiento de la Cooperativa Ganadera de Sonsonate de R.L de C.V. que sirva

como modelo para poder aplicarse en cualquier otra área que la empresa estime conveniente.

2

Alcances y Limitaciones

Alcances

Para la elaboración de esta investigación se tomaran como base de estudio el área de

mantenimiento de la empresa Cooperativa Ganadera de Sonsonate de R.L de C.V. Para el

diseño del plan se tomaran como objeto de estudio el taller donde se realizan las operaciones

de mantenimiento y también los tipos de mantenimiento que realiza la empresa como lo son el

mantenimiento preventivo y el mantenimiento correctivo. El resultado final de la investigación

es un documento el cual contiene el plan de aplicación de las 5'S, la implementación de éste

quedará a criterio de la empresa.

Limitaciones

Las limitaciones más significativas para realizar la investigación son el poco tiempo disponible

del personal delegado para proporcionar registros e información necesaria para la realización

de la investigación y también algunas políticas empresariales como el poder extraer fotografías

videos de los procesos realizados y el área en estudio.

A continuación se presenta un extracto capitular del presente proyecto de investigación:

CAPÍTULO I. Planteamiento del problema. Es donde se presenta el problema de investigación:

¿Por qué diseñar un plan de implementación del programa 5`S en la cooperativa Ganadera de

Sonsonate de R.L. de C.V? Los antecedentes, situación actual y preguntas de investigación.

CAPÍTULO II. Fundamentación Teórica. En este capítulo se presenta todo el marco teórico que

respalda la revisión bibliográfica, el cual contiene los conceptos básicos y definiciones

pertinentes al programa 5`s y a los mantenimientos.

CAPÍTULO III. Justificación y Objetivos. En este capítulo, se justifica el por qué de la

investigación y se exhiben los objetivos tanto el general como los específicos.

CAPÍTULO IV. Metodología de la Investigación. En este apartado se describe el tipo de

investigación que se llevará a cabo, así como también se presentan las unidades de análisis, las

variables y su medición, y por último el análisis de la información recopilada

3

CAPITULO I.

PLANTEAMIENTO DEL

PROBLEMA

4

1.1 ¿El problema de investigación?

Para dar respuesta a la interrogante anterior, surge la necesidad de plantear una segunda

pregunta que caracterice particularmente el problema que se trata en la actual investigación:

¿Qué es lo que realmente se espera obtener como resultado luego de investigar, analizar y

diseñar un plan de aplicación de las 5´S en la Cooperativa Ganadera de Sonsonate?

Esta y otras interrogantes se presentan al tratar de determinar la importancia de esta

investigación. La segunda pregunta que se plantea en este apartado, encierra todos los

beneficios que se pretenden brindar a la organización en general; a cada área o departamento

y a cada uno de los empleados directos e indirectos, tanto en sus vidas laborales como

personales, luego de desarrollada la investigación.

1.2 Antecedentes y situación actual

1.2.1 Breve reseña histórica de la Empresa

La Cooperativa Ganadera de Sonsonate de R.L de C.V. comercializa la marca Salud, marca de

productos alimenticios, lácteos y bebidas no carbonatadas.

La empresa nació en junio de 1955. Don Abraham Castillo Souza, Fundador y pionero, junto al

resto de socios, iniciaron en la ciudad de Sonsonate, la producción y distribución de esta exitosa

marca. En aquella época se empezó a comercializar leche fresca, el primer pedido fue de 1,200

botellas, las cuales fueron incrementando poco a poco, logrando al cabo de un año, producir

5,000 botellas diarias.

En la actualidad, la Cooperativa Ganadera de Sonsonate, es el mayor fabricante de leche

envasada en el país, llegando a una producción de más de 100,000 botellas diarias.

Iniciaron con 3 empleados, al cabo de un año había 10, en la actualidad generan 3,000 empleos

directos y aproximadamente 5,000 empleos indirectos.

Las oficinas centrales y planta de producción se localizan en Sonsonate, pero además, se han

incorporado importantes oficinas de venta en las ciudades de San Salvador, San Miguel y Santa

Ana.

5

La empresa ha innovado constantemente en la adquisición de maquinaria, equipo y áreas de

producción, y es así que comenzando la década de los 70`s la empresa tomó la decisión de

invertir en nueva maquinaria que le permitiría modernizar su producción en el envasado, con lo

cual pudo incursionar en la diversificación de productos, lo que vino a asegurarle el constante

crecimiento que desde entonces la empresa ha mantenido.

En las décadas siguientes, se puso mucho énfasis en mejorar el procesamiento de la leche, esto

dio paso a la adquisición de nuevas envasadoras, equipamiento de laboratorio de control de

calidad y mejores sistemas de distribución. También, se estableció el nuevo sistema de ultra

pasteurización en el proceso de la leche y se ampliaron las líneas de productos fabricados,

como refrescos, jugos y agua.

Se ha incursionado en aspectos claves para el crecimiento de la compañía, como son el diseño

de nuevos empaques y la ampliación del portafolio de productos. En lo que a diseño se refiere,

con éxito se introdujo al mercado el nuevo empaque de cartón para leche y jugos con un

elemento innovador: la taparrosca abre fácil. Siendo éste el primero en ofrecerse al mercado

de la leche fresca entera, el cual permite una mayor practicidad al momento de abrir y servir.

1.2.2 Productos que ofrece la Empresa

Leche fresca

Leches saborizadas

Leche UHT

Cremas

Quesos

Súper Jugos

Jugos Premium

Refrescos

Agua envasada

Yogurt

1.2.3 Clientes de la organización

Canales de ventas:

- Supermercados: WAL-MART, Callejas SA de CV, Europas y Pricesmart

- Maquilas Marcas privadas: CCA-DCI.

- Institucional: Hoteles, Restaurantes, Entidades del Gobierno, Bares y Cafeterías.

- Detalle (rutas, empleados y socios).

2

1.2.4 Misión

Industrializar y comercializar productos alimenticios apoyados en la innovación, diversificación

y estándares internacionales de calidad e inocuidad, para proporcionar productos servicios

efectivos en beneficio de nuestros clientes, socios y empleados.

1.2.5 Visión

Ser la primera opción para el consumidor de alimentos (lácteos y Bebidas) saludables, nutritivos

y de alta calidad; sustentada en:

- Procesos Efectivos.

- Regionalización de las Ventas.

- Excelencia en el servicio a nuestros clientes.

- Innovación en la investigación y desarrollo de productos.

- Una rentabilidad que permita inversiones permanentes; cumpliendo con su

responsabilidad social y empresarial.

1.3 Preguntas de investigación

¿Se han efectuado estudios sobre la aplicación del programa 5´S con anterioridad en

alguna área de la Cooperativa Ganadera de Sonsonate?

¿Por qué se debe trabajar el programa 5´S en la Cooperativa Ganadera de Sonsonate?

¿Qué resultados se esperan obtener tras la aplicación del programa 5´S en la

Cooperativa Ganadera de Sonsonate?

¿Cómo diseñar un plan para aplicar el programa 5’S en la Cooperativa Ganadera de

Sonsonate?

¿Es importante mantener un ambiente de trabajo limpio y organizado en la Cooperativa

Ganadera de Sonsonate?

3

CAPITULO II.

FUNDAMENTACIÓN

TEORICA

4

2.1 Revisión de literatura

2.1.1 Orígenes del programa 5`s

La resistencia de Japón frente a los enemigos (Estados Unidos) en la segunda guerra mundial,

fue factor vital para que hoy día fuese denominada como un país de primer mundo, y eso no es

nada nuevo, en cuanto a comercio y economía Japón se centra como una nación sólida, y, ¿a

qué se debe esto?, la respuesta es sencilla... La calidad.

2.1.1.1 Japón periodo 1940-1960

Japón se opone a lo establecido por el gobierno de Estados Unidos, pues no estaban dispuestos

a dejarse controlar por este país, por ello se suscitan importantes batallas y sucesos del

conflicto armado entre estas dos naciones, como el ataque a Pearl Harbor, pero entro otros

hechos el más importante e impactante fue el ataque devastador de las bombas atómicas a los

poblados de Hiroshima y Nagasaki por mandato del entonces presidente Harry Truman, lo cual

puso punto final a la guerra por el temor de mas ataques atómicos.

Una vez esos poblados totalmente destruidos el mismo presidente Truman ordena apoyar

económicamente a Japón, sin embargo el recurso económico no llegaba ni a la mitad de la

destrucción.

De aquí destacarán algunos personajes para la iniciación de Japón como máximo exponente de

la calidad.

2.1.1.2 Edwards Deming

Esta aparentemente sencilla persona juega un papel de gran importancia

para Japón, él estudió y se dedicó al control estadístico de la calidad,

debido a problemas sobre la 2da guerra mundial se dejaron de lado

muchas ideas de esta persona acerca de la calidad y algunos otros. Las

ideas de este personaje, Japón las aprovechó, pues vieron en los

trabajos de este estudioso el motor de arranque de la catastrófica

situación en que había quedado su país tras el ataque militar más

grande. Japón aprovecho lo que Estados Unidos había desaprovechado, convirtió sus estudios

en eje de su estrategia de desarrollo. En 1950 la JUSE (Unión de científicos e ingenieros

japonenses) invito a Deming al país para que hiciera unas conferencias sobre el control de la

5

calidad, este personaje es sin duda el primer gran paso para la restauración de Japón.

2.1.1.3 Joseph Moses

Importante facto para la restauración de Japón, nace en Rumania en 1904

y es otra de las grandes figuras de la calidad. Se traslada a Minnesota en

1912. Es contemporáneo de Deming. Después de la II Guerra Mundial

trabajó como consultor. Visita Japón en 1954 y convierte el Control de la

Calidad en instrumento de la dirección de la empresa. Imparte su

conferencia sobre: "Gestión Sistemática del Control de Calidad". Se le

descubre a raíz de la publicación de su libro, desechado por otras editoriales: "Manual de

Control de Calidad".

2.1.1.4 Genichi Taguchi

La contribución más importante del Dr. Taguchi, ha sido la aplicación de la

estadística y la ingeniería para la reducción de costos y mejora de la calidad

en el diseño de productos y procesos de fabricación. Con grandes mentes

del lado de Japón y sobre todo con la influencia de Deming, esta nación

aprovechó sus enseñanzas, solo pasando unos años su productividad se

mejora y se refuerza aceleradamente, sin duda Estados Unidos benefició a

Japón casi tanto como lo destruyó.

2.1.1.5 Japón periodo 1970-1980

El final de la de cada de 1970 y principios de la década de 1980 fue marcado por un empeño

en la calidad en todos los aspectos de los negocios y organizaciones de servicios, incluyendo las

finanzas, ventas, personal, mantenimientos, administración, fabricación y servicio. La reducción

en la productividad, los altos costos, huelgas y alto desempleo hicieron que la administración se

volviera hacia los mejoramientos en la calidad como medio de supervivencia organizacional.

2.1.1.6 Japón hoy en día

Una de las principales potencias a nivel económico y organizacional, las empresas Japonesas

que destacan son las siguientes; Nissan, Toyota, Hitachi y Nipon Steel. Toyota sobre todo tiene

6

la atribución más grande acerca de sistema de calidad, al supuestamente ser la creadora del

sistema "5s" sin embargo esta sólo dió a conocer el sistema, fue Shingeo Shingo quien en

realidad debería ser a quien se le atribuyera este gran sistema.

2.1.1.7 TOYOTA y las "5`s" de la calidad

En los años de 1970, en Japón surge desde la compañía Toyota una

nueva forma de organizar la producción o el servicio, conocido como

sistema de calidad, dentro de este contexto es que surge la

estrategia de las 5s, un programa para conseguir mejoras duraderas

en el nivel de organización, orden y limpieza, básicamente era su objetivo: "lograr lugares de

trabajo mejor organizados, más ordenados y más limpios de forma permanente para conseguir

una mayor productividad y un mejor entorno laboral"

Toyota se refiere a ellas así:

Se llama estrategia de las 5S porque representan acciones que son principios expresados con

cinco palabras japonesas que comienza por la letra S. Cada palabra tiene un significado

importante para la creación de un lugar digno y seguro donde trabajar. Estas cinco palabras

son:

1. Seiri (Clasificar): Mantener sólo lo necesario.

2. Seiton (Orden): Mantener todo en orden.

3. Seiso (Limpieza): Mantener todo limpio.

4. Seiketsu (Bienestar personal): Cuidar su salud física y mental.

5. Shitsuke (Disciplina): Mantener un comportamiento fiable.

2.1.1.8 Shigeo Shingo

A nuestra consideración a esta persona se le debe atribuir la creación de las 5´s

de la calidad. Fue un ingeniero industrial japonés que se distinguió como uno de

los líderes en prácticas de manufactura en el Sistema de Producción de Toyota.

Se le acredita haber creado y formalizado el Cero Control de Calidad, que resalta

mucho la aplicación de las Poka Yoke, un sistema de inspección en la fuente o a

veces llamado, "anti-tonto" ya que no permite errores.

7

2.1.2 Objetivo del programa 5´s

El programa de las 5´S, así denominado por la primera letra del nombre que en japonés designa

cada una de sus cinco etapas, es una técnica de gestión japonesa basada en cinco principios. Se

inició en Toyota en los años 1960 con el objetivo de lograr lugares de trabajo mejor

organizados, más ordenados y más limpios de forma permanente para generar una mayor

productividad y un mejor entorno laboral. Las 5´S han tenido una amplia difusión y son

numerosas las organizaciones de diversa índole que lo utilizan, tales como, empresas

industriales, empresas de servicios, hospitales, centros educativos o asociaciones.

La integración de las 5S satisface múltiples objetivos. Cada 'S' tiene un objetivo particular:

Denominación Concepto Objetivo particular

Español Japonés

Clasificación , Seiri Separar

innecesarios

Eliminar del espacio de trabajo lo

que sea inútil

Orden , Seiton Situar necesarios Organizar el espacio de trabajo de

forma eficaz

Limpieza , Seisō Suprimir suciedad Mejorar el nivel de limpieza de los

lugares

Normalización , Seiketsu Señalizar

anomalías

Prevenir la aparición de la suciedad

y el desorden

Mantener la

disciplina

, Shitsuke Seguir mejorando Fomentar los esfuerzos en este

sentido

2.1.2.1 ¿Qué es seiri?

Seiri o clasificar significa eliminar del área de trabajo todos los elementos innecesarios y que no

se requieren para realizar nuestra labor.

Frecuentemente nos "llenamos" de elementos, herramientas, cajas con productos, carros,

útiles y elementos personales y nos cuesta trabajo pensar en la posibilidad de realizar el trabajo

sin estos elementos.

Buscamos tener al rededor elementos o componentes pensando que nos harán falta para

nuestro próximo trabajo. Con este pensamiento creamos verdaderos stocks reducidos en

8

proceso que molestan, quitan espacio y estorban. Estos elementos perjudican el control visual

del trabajo, impiden la circulación por las áreas de trabajo, induce a cometer errores en el

manejo de materias primas y en numerosas oportunidades pueden generar accidentes en el

trabajo.

La primera "S" de esta estrategia aporta métodos y recomendaciones para evitar la presencia

de elementos innecesarios. El Seiri consiste en:

Separar en el sitio de trabajo las cosas que realmente sirven de las que no sirven.

Clasificar lo necesario de lo innecesario para el trabajo rutinario.

Mantener lo que necesitamos y eliminar lo excesivo

Separar los elementos empleados de acuerdo a su naturaleza, uso, seguridad y

frecuencia de utilización con el objeto de facilitar la agilidad en el trabajo.

Organizar las herramientas en sitios donde los cambios se puedan realizar en el menor

tiempo posible.

Eliminar elementos que afectan el funcionamiento de los equipos y que pueden

conducir a averías.

Eliminar información innecesaria y que nos puede conducir a errores de interpretación o

de actuación.

2.1.2.2 ¿Qué es seiton?

Seiton consiste en organizar los elementos que hemos clasificado como necesarios de modo

que se puedan encontrar con facilidad. Aplicar Seiton en mantenimiento tiene que ver con la

mejora de la visualización de los elementos de las máquinas e instalaciones industriales.

Una vez hemos eliminado los elementos innecesarios, se define el lugar donde se deben ubicar

aquellos que necesitamos con frecuencia, identificándolos para eliminar el tiempo de búsqueda

y facilitar su retorno al sitio una vez utilizados (es el caso de la herramienta).

Seiton permite:

* Disponer de un sitio adecuado para cada elemento utilizado en el trabajo de rutina para

facilitar su acceso y retorno al lugar.

* Disponer de sitios identificados para ubicar elementos que se emplean con poca

frecuencia.

* Disponer de lugares para ubicar el material o elementos que no se usarán en el futuro.

9

* En el caso de maquinaria, facilitar la identificación visual de los elementos de los

equipos, sistemas de seguridad, alarmas, controles, sentidos de giro, etc.

* Lograr que el equipo tenga protecciones visuales para facilitar su inspección autónoma y

control de limpieza.

* Identificar y marcar todos los sistemas auxiliares del proceso como tuberías, aire

comprimido, combustibles.

* Incrementar el conocimiento de los equipos por parte de los operadores de producción.

2.1.2.3 ¿Qué es seiso?

Seiso significa eliminar el polvo y suciedad de todos los elementos de una fábrica. Desde el

punto de vista del TPM, Seiso implica inspeccionar el equipo durante el proceso de limpieza. Se

identifican problemas de escapes, averías, fallos o cualquier tipo de FUGUAI. Esta palabra

japonesa significa defecto o problema existente en el sistema productivo.

La limpieza se relaciona estrechamente con el buen funcionamiento de los equipos y la

habilidad para producir artículos de calidad. La limpieza implica no únicamente mantener los

equipos dentro de una estética agradable permanentemente. Seiso implica un pensamiento

superior a limpiar. Exige que realicemos un trabajo creativo de identificación de las fuentes de

suciedad y contaminación para tomar acciones de raíz para su eliminación, de lo contrario, sería

imposible mantener limpio y en buen estado el área de trabajo. Se trata de evitar que la

suciedad, el polvo, y las limaduras se acumulen en el lugar de trabajo.

Para aplicar Seiso se debe:

* Integrar la limpieza como parte del trabajo diario.

* Asumirse la limpieza como una actividad de mantenimiento autónomo: "la limpieza es

inspección"

* Se debe abolir la distinción entre operario de proceso, operario de limpieza y técnico de

mantenimiento.

* El trabajo de limpieza como inspección genera conocimiento sobre el equipo. No se

trata de una actividad simple que se pueda delegar en personas de menor cualificación.

* No se trata únicamente de eliminar la suciedad. Se debe elevar la acción de limpieza a la

búsqueda de las fuentes de contaminación con el objeto de eliminar sus causas

primarias.

10

2.1.2.4 ¿Qué es seiketsu?

Seiketsu es la metodología que nos permite mantener los logros alcanzados con la aplicación de

las tres primeras "S". Si no existe un proceso para conservar los logros, es posible que el lugar

de trabajo nuevamente llegue a tener elementos innecesarios y se pierda la limpieza alcanzada

con nuestras acciones.

Un operario de una empresa de productos de consumo que ha practicado TPM por varios años

manifiesta:

Seiketsu implica elaborar estándares de limpieza y de inspección para realizar acciones de

autocontrol permanente. "Nosotros" debemos preparar estándares para nosotros". Cuando los

estándares son impuestos, estos no se cumplen satisfactoriamente, en comparación con

aquellos que desarrollamos gracias a un proceso de formación previo.

Desde décadas conocemos el principio escrito en numerosas compañías y que se debe cumplir

cuando se finaliza un turno de trabajo: "Dejaremos el sitio de trabajo limpio como lo

encontramos". Este tipo frases sin un correcto entrenamiento en estandarización y sin el

espacio para que podamos realizar estos estándares, difícilmente nos podremos comprometer

en su cumplimiento.

Seiketsu o estandarización pretende...

* Mantener el estado de limpieza alcanzado con las tres primeras S

* Enseñar al operario a realizar normas con el apoyo de la dirección y un adecuado

entrenamiento.

* Las normas deben contener los elementos necesarios para realizar el trabajo de

limpieza, tiempo empleado, medidas de seguridad a tener en cuenta y procedimiento a

seguir en caso de identificar algo anormal.

* En lo posible se deben emplear fotografías de como se debe mantener el equipo y las

zonas de cuidado.

* El empleo de los estándares se debe auditar para verificar su cumplimiento.

* Las normas de limpieza, lubricación y aprietes son la base del mantenimiento autónomo

(Jishu Hozen).

11

2.1.2.5 ¿Qué es shitsuke?

Shitsuke o Disciplina significa convertir en hábito el empleo y utilización de los métodos

establecidos y estandarizados para la limpieza en el lugar de trabajo. Podremos obtener los

beneficios alcanzados con las primeras "S" por largo tiempo si se logra crear un ambiente de

respeto a las normas y estándares establecidos.

Las cuatro "S" anteriores se pueden implantar sin dificultad si en los lugares de trabajo se

mantiene la Disciplina. Su aplicación nos garantiza que la seguridad será permanente, la

productividad se mejore progresivamente y la calidad de los productos sea excelente.

Shitsuke implica un desarrollo de la cultura del autocontrol dentro de la empresa. Si la dirección

de la empresa estimula que cada uno de los integrantes aplique el Ciclo Deming en cada una de

las actividades diarias, es muy seguro que la práctica del Shitsuke no tendría ninguna dificultad.

Es el Shitsuke el puente entre las 5S y el concepto Kaizen o de mejora continua. Los hábitos

desarrollados con la práctica del ciclo PHVA se constituyen en un buen modelo para lograr que

la disciplina sea un valor fundamental en la forma de realizar un trabajo.

Shitsuke implica:

* El respeto de las normas y estándares establecidos para conservar el sitio de trabajo

impecable.

* Realizar un control personal y el respeto por las normas que regulan el funcionamiento

de una organización.

* Promover el hábito de autocontrolar o reflexionar sobre el nivel de cumplimiento de las

normas establecidas.

* Comprender la importancia del respeto por los demás y por las normas en las que el

trabajador seguramente ha participado directa o indirectamente en su elaboración.

* Mejorar el respeto de su propio ser y de los demás.

12

2.1.3 Beneficios que aporta la aplicación de un programa 5´s

La aplicación de un programa de 5'S es importante en diferentes áreas, por ejemplo, permite

eliminar despilfarros y por otro lado permite mejorar las condiciones de seguridad industrial,

beneficiando así a la empresa y sus empleados. Algunos de los beneficios que genera la

estrategias de las 5'S son:

Mayores niveles de seguridad que redundan en una mayor motivación de los empleados

Reducción en las pérdidas y mermas por producciones con defectos

Mayor calidad

Tiempos de respuesta más cortos

Aumenta la vida útil de los equipos

Genera cultura organizacional

Acerca a la compañía a la implantación de modelos de calidad total y aseguramiento de

la calidad

Una empresa que aplique las 5'S:

Produce con menos defectos,

Cumple mejor los plazos,

Es más segura,

Es más productiva,

Realiza mejor las labores de mantenimiento,

Es más motivante para el trabajador,

Aumenta sus niveles de crecimiento.

2.1.4 Mantenimiento

Son todas las acciones que tienen como objetivo mantener un artículo o restaurarlo a un

estado en el cual pueda llevar a cabo alguna función requerida. Estas acciones incluyen la

combinación de las acciones técnicas y administrativas correspondientes.1

1 http://es.wikipedia.org/wiki/Mantenimiento

13

2.1.4.1 Tipos de mantenimiento

En las operaciones de mantenimiento podemos diferenciar las siguientes definiciones:

Mantenimiento de conservación: es el destinado a compensar el deterioro sufrido por el uso, los agentes meteorológicos u otras causas. En el mantenimiento de conservación pueden diferenciarse:

Mantenimiento correctivo: que corrige los defectos o averías observados.

Mantenimiento correctivo inmediato: es el que se realiza inmediatamente de percibir la avería y defecto, con los medios disponibles, destinados a ese fin.

Mantenimiento correctivo diferido: al producirse la avería o defecto, se produce un paro de la instalación o equipamiento de que se trate, para posteriormente afrontar la reparación, solicitándose los medios para ese fin.

Mantenimiento preventivo: como el destinado a garantizar la fiabilidad de equipos en funcionamiento antes de que pueda producirse un accidente o avería por deterioro. En el mantenimiento preventivo podemos ver:

Mantenimiento programado: como el que se realiza por programa de revisiones, por tiempo de funcionamiento, kilometraje, etc.

Mantenimiento predictivo: que realiza las intervenciones prediciendo el momento que el equipo quedara fuera de servicio mediante un seguimiento de su funcionamiento determinando su evolución, y por tanto el momento en el que las reparaciones deben efectuarse.

Mantenimiento de oportunidad: que es el que aprovecha las paradas o periodos de no uso de los equipos para realizar las operaciones de mantenimiento, realizando las revisiones o

14

reparaciones necesarias para garantizar el buen funcionamiento de los equipos en el nuevo periodo de utilización

Mantenimiento de actualización: cuyo propósito es compensar la obsolescencia tecnológica, o las nuevas exigencias, que en el momento de construcción no existían o no fueron tenidas en cuenta pero que en la actualidad si tienen que serlo.

2.1.5 Conclusión

El objetivo de aplicar el programa 5`s, está enfocado a mejorar la organización y la metodología

de realización de los procesos actualmente establecidos, generando una nueva cultura de

trabajo; a efectos de incluir la persistencia del orden, la limpieza e higiene y la seguridad como

un factor esencial dentro de los procesos de mantenimiento que se realizan en la Cooperativa

Ganadera de Sonsonate de R.L de C.V

15

2.3 Mapa conceptual

16

CAPITULO III.

JUSTIFICACIÓN Y

OBJETIVOS

17

3.1 Justificación

Dada la necesidad actual de ser más eficientes al realizar cada uno de los procesos que se

ejecutan en la Cooperativa Ganadera de Sonsonate de R.L. de C.V para poder satisfacer su

demanda creciente; estratégicamente la dirección de la empresa propone el diseño de un plan

de aplicación del programa 5´S que puede tomarse como modelo para aplicarse a cualquier

área de la empresa. Dicho programa debe permitir: clasificar, ordenar, limpiar; normalizar y

mejorar continuamente las actividades productivas y administrativas que a diario se realizan y

que pueden realizarse más eficiente y óptimamente.

Actualmente muchas empresas han utilizado de manera efectiva el programa 5`S, generando

mejores condiciones de trabajo, un optimo aprovechamiento de todo tipo de recursos y

manteniendo una mejora continua en cada una de las áreas a las que se ha aplicado el

programa 5`S.

Anteriormente la Cooperativa Ganadera de Sonsonate de R.L. Ha producido de manera

aceptable, y lo refleja su crecimiento a través de los años de existencia y su creciente demanda,

la cual en consecuencia genera la necesidad de tomar en cuenta mecanismos y sistemas

actualizados que permitan una trascendencia y evolución al ritmo de su crecimiento en el

tiempo y en el mercado que abastece. Por ello es indispensable la consideración de aplicar el

programa 5´S para mejorar las condiciones de trabajo, reducir gastos, riesgos de accidentes y

además mejorar la calidad de la producción.

El diseño de un plan de aplicación del programa 5´S en la Cooperativa Ganadera de Sonsonate

pretende:

Disminuir las probabilidades de accidentes.

Erradicar las pérdidas de tiempo.

Mantener las vías de acceso y salida despejadas en casos de emergencia y también para

la recepción y entrega de materias primas y productos terminados.

Reducir el removimiento de materiales, maquinaria y equipo innecesariamente durante

los procesos productivos.

Evitar errores de manipulación de la maquinaria y equipo utilizándola de manera

óptima para hacer más eficientes las acciones de mantenimiento y corrección

prolongando su vida útil.

Mantener un mejor control sobre los diferentes stocks de la producción, materias

primas, herramientas, equipos y materiales.

18

Mejorar el bienestar físico y moral del personal al crear un hábito de conservar

impecable el sitio de trabajo en forma permanente y con ello generar las condiciones

que favorezcan a todo el personal de la empresa.

3.2 Objetivos

3.2.1 Objetivo general

Diseñar un plan de aplicación del Programa 5`S en la Cooperativa Ganadera de

Sonsonate de R.L. de C.V.

3.2.2 Objetivos específicos

Elaborar un diagnostico sobre la situación actual en las distintas áreas de trabajo de

la Cooperativa Ganadera de Sonsonate de R. L. de C. V.

Identificar los posibles cambios y mejoras que se podrían realizar de acuerdo a las condiciones existentes en las áreas con mayor priorización de aplicación del programa 5´S.

Elaborar un plan de aplicación del Programa 5`S para una área determinada.

19

CAPITULO IV.

METODOLOGÍA DE LA

INVESTIGACIÓN

20

4.1. Tipo de investigación

4.1.1 Investigación descriptiva

Los estudios descriptivos buscan desarrollar una imagen o fiel representación (descripción) del

fenómeno estudiado a partir de sus características; describir en este caso es sinónimo de medir,

miden variables o conceptos con el fin de especificar las propiedades importantes de

comunidades, personas, grupos o fenómenos bajo análisis. El énfasis esta en el estudio

independiente da cada característica, es posible que de alguna manera se integren las

mediciones de dos o más características con el fin de determinar cómo es o como se manifiesta

el fenómeno pero en ningún momento se pretende establecer la forma de relación entre estas

características. 2

Tomando como base la teoría anterior se determino que para diseñar el plan de aplicación de

las 5´S se utilizara la investigación descriptiva debido a que tiene como finalidad identificar todo

el contexto bajo el cual se desarrollan las actividades en el Depto. de Mantenimiento de la

Cooperativa Ganadera de Sonsonate de R.L de C.V.

4.2 Unidad de análisis

4.2.1 Taller de mantenimiento

El area seleccionada como unidad de análisis para el desarrollo de esta investigación, es el taller

de mantenimiento. Los instrumentos de recolección y medición de información serán

diseñados para los jefes de esta area; aunque durante el proceso de recolección de información

se tomara en cuenta personal de otras areas involucradas.

Jefe de Mantenimiento:

Encargado de la planificar, organizar, ejecutar y controlar de las actividades que realiza el

Departamento de Mantenimiento.

Encargado de Planificación y Control de Mantenimiento:

Genera las Órdenes de Trabajo de trabajo preventivo y entrega al supervisor del área, y es

quien cierra la Órdenes de Trabajo y genera los informes e indicadores correspondientes.

2 Zapata, O. (2005). Herramientas para elaborar tesis e investigaciones socioeducativas. México Ed. Pax

21

Supervisores de Mantenimiento:

Realiza la evaluación del trabajo; prioriza y calendariza la ejecución del trabajo y asigna los

recursos necesarios

Técnicos de Mantenimiento:

Encargado de la ejecución del trabajo.

Durante el proceso de investigación se realizaron encuestas como método de recolección de

información para la medición de las variables y se aplico la técnica de observación a los

procesos que ejecuta el Depto. de Mantenimiento, los cuales son:

Mantenimiento Preventivo y

Mantenimiento Correctivo.

4.3 Variables y su medición

4.3.1 Definición de las variables

VARIABLES DEFINICIÓN CONCEPTUAL DEFINICIÓN

OPERACIONAL

Recursos necesarios

Son todos los recursos

materiales, equipo de

protección personal (EPP),

maquinaria, herramientas

y otros insumos necesarios

en el área de

mantenimiento.

Son todos los recursos

materiales, EPP,

maquinaria, equipo y

otros insumos que se

utilizan en un periodo

inferior a 30 días.

Recursos innecesarios

Son todos los recursos

materiales, equipo de

protección personal (EPP),

maquinaria, herramientas

y otros insumos que no se

utilizan en el lugar de

trabajo o se utilizan en un

futuro distante.

Son todos los recursos

materiales, EPP,

maquinaria, equipo y

otros insumos que se

utilizan en un periodo

mayor a 30 días.

22

Operaciones en proceso

Son todas las operaciones

necesarias para la

ejecución del

mantenimiento preventivo

y correctivo.

Secuencia de las

operaciones necesarias

para la ejecución del

mantenimiento preventivo

y correctivo.

Condiciones de las

operaciones en proceso

Son las condiciones bajo

las cuales se desarrollan

las operaciones necesarias

para la ejecución del

mantenimiento preventivo

y correctivo.

Coyuntura bajo el cual se

desarrolla la secuencia de

las operaciones necesarias

para la ejecución del

mantenimiento preventivo

y correctivo.

4.3.2 Indicadores y su medición

Unidades de

análisis

Variables

Indicadores

Instrumento de

medición u

observación

Técnica a

aplicar

Área de

mantenimiento

en la

Cooperativa

Ganadera de

Sonsonate de

R.L. de C.V.

Recursos

necesarios

Elementos que

se utilizan en

un periodo

inferior a 30

días

Formato de

recopilación de

información de

recursos

Entrevista

Recursos

innecesarios

Elementos que

se utilizan en

un periodo

mayor a 30

días

Formato de

recopilación de

información de

recursos

Entrevista

Operaciones

en proceso

Operaciones

predecesoras y

sucesoras

Diagramas de

procedimientos de

mantenimiento

preventivo y

correctivo

Observación

23

Condiciones de

la operaciones

en proceso

Circunstancia

bajo las cueles

se realizan las

operaciones

predecesoras y

sucesoras

Formato de

recopilación de

información, sobre

las condiciones de

las operaciones en

proceso.

Entrevista

4.3.2.1 Instrumentos y su medición

Diagramas de procedimiento como guías de observación.

Durante la etapa de recolección de información se hará uso de los diagramas de procedimiento,

esto con el propósito de crear una idea exacta de la manera en que se ejecutan las actividades,

para realizar las tareas de mantenimiento; tanto preventivas como correctivas, y verificar el

cumplimiento ordenado de las mismas.

Usando los diagramas de procedimiento como guías de observación se espera constatar que

durante el proceso de ejecución de las tareas de mantenimiento, exista un estudio previo de la

situación, es decir, un diagnostico, una planificación y una ejecución debidamente organizada,

de ser así, cuando se ejecute una tarea de mantenimiento fuera del área de taller; gracias al

diagnostico, la planificación y a una organizada ejecución; no habrá lugar para la existencia de

recursos innecesarios en el espacio de trabajo, ya que del taller saldrán únicamente los

recursos necesarios para tal fin; lo que representaría una gran ventaja al momento de elaborar

el plan de aplicación de la 5´S, debido a que de las áreas externas al taller de mantenimiento,

solo se deberán conocer: las condiciones bajo las cuales se desarrollan las actividades de

mantenimiento, con el instrumento debidamente diseñado para tal fin, la frecuencia con la que

se dan los mantenimientos; tipos de herramientas frecuentemente utilizadas; la opinión de los

encargados de las áreas donde se desarrolla el mantenimiento y la opinión de los técnicos que

ejecutan las labores de mantenimiento según su especialidad; entre otros aspectos. Mientras

que la mayor atención se concentraría en el taller de mantenimiento, por ser esta la ubicación

donde se alojan todos los recursos que son necesarios para realizar las tareas de

mantenimiento.

Usando los diagramas de procedimiento como guías de observación se espera conocer las áreas

donde se brinda servicio de mantenimiento, con el fin de conocer la opinión de los

24

involucrados, tanto la de quienes brindan el servicio, como la de los que lo reciben; buscando

la estandarización en las operaciones, en los equipos y herramientas, en los grupos de trabajo,

etc.

Check List para la recopilación de información.

Check List: Las Listas de Control, Check List u Hojas de Verificación, son formatos elaborados

para colectar datos. Todos los artículos o factores necesarios son preestablecidos y en la que

comprobaciones de pruebas, resultados de inspección o resultados de operaciones son

descritos mediante marcas utilizadas para verificar.3

Se diseñara y utilizara un check list el cual será completado por el grupo investigador mediante

la entrevista a los encargados del taller de mantenimiento y las áreas donde se presta el

servicio de mantenimiento; dicho check list, como herramienta para la recopilación de datos y

como parte fundamental de la investigación, permitirá obtener información relevante para

medir las variables involucradas en esta investigación.

Para la elaboración del check list, se consideró inoportuno involucrar todos los elementos que

se encuentran en el área de taller de mantenimiento y que son utilizados para el desarrollo de

las tareas de mantenimiento, debido a la gran cantidad de ítems que tendrían que incluirse en

una lista de verificación o chequeo; por lo que se adopto una medida que agrupara todos estos

elementos por su naturaleza o relación. Dicha medida consiste en crear rubros representativos

que identifiquen, como se menciono antes, la naturaleza o relación de los elementos utilizados

en el taller de mantenimiento

3 http://www.pdcahome.com/check-list/

25

4.3.2.2 Técnicas y procedimientos a emplearse en la recopilación de información

Técnicas

La entrevista

Esta técnica utiliza, para obtener los datos que se necesitan en la investigación, una conversación

orientada con una o varias personas, en la que una es el entrevistador y la otra o las otras los

entrevistados; dicho dialogo cuenta con un propósito profesional y, por tanto, se desarrolla en relación

con cierto problema, asunto o cuestión especifica. 4

La observación

Observar es el proceso de percibir y captar sistemática y detenidamente como se desarrolla el

fenómeno que nos interesa estudiar en su proceso natural, sin manipularlo ni modificarlos, tal

cual ocurre en la vida cotidiana. 5

Procedimiento para la aplicación de las técnicas de recopilación de información

La entrevista y la observación se utilizaran en el área de mantenimiento y en las áreas donde se brinda el mantenimiento; con el objetivo de determinar aspectos importantes para el estudio. Para la aplicación de estas técnicas se seguirá la siguiente la siguiente estructura:

1. Se diseñaran los instrumentos de medición (check list y cuestionario).

2. Se solicitara permiso a la Cooperativa Ganadera de Sonsonate de R.L de C.V. para aplicar las técnicas de recopilación de información en las áreas de interés.

3. Se presentara el instrumento de medición al Gerente de Mantenimiento para su

respectiva aprobación.

4. Siguiendo los lineamientos de seguridad y salud ocupacional de la empresa, los miembros del grupo investigador; serán previamente orientados para cumplir con las normas internas de seguridad, de esta forma evitar algún tipo de percance; al realizar las actividades de recolección de información.

4 Zapata, O. (2005). Herramientas para elaborar tesis e investigaciones socioeducativas. México Ed. Pax 5 Zapata, O. (2005). Herramientas para elaborar tesis e investigaciones socioeducativas. México Ed. Pax

26

5. Aprobado el instrumento, se programaran las visitas en las áreas de interés.

6. Se procederá a recolectar la información con los instrumentos de medición, en las áreas de interés.

La mención aleatoria de los elementos que se han agrupado en la tabla anterior, es únicamente

para representar la idea de la naturaleza y/o la relación que existe entre cada uno de los ítems

que integran cada rubro; de esta manera se puede apreciar a grandes rasgos cómo se

comportan las variables de medición, al evaluar la frecuencia con que se usan.

Para crear una base informativa más fiable, se diseñara un check list, para cada operario según

su especialidad: eléctrico, electrónico, mecánico, hidráulico, ect. Obteniendo así más

específicamente los tipos de herramientas que se utilizan con mayor frecuencia según la tarea

que se realiza.

RUBROS

MAQUINAS HERRAMIENTAS INSUMOS PIEZAS

DESMONTADAS

Torno

Fresadoras

Equipos de

soldadura

Esmeriles

Otros

Juegos de

llaves

Tonillos,

tuercas,

arandelas,

pernos

Juegos de

desarmadores

Tenazas,

martillos

Otros

Grasas

Aceites

Espumas

Líquidos

combustibles

Otros

Motores

Integrados

Placas

Bobinas

Otras piezas

27

4.4 Análisis de la información

El análisis de la información, tiene como objetivo identificar los aspectos más importantes de

los datos recopilados con los instrumentos de medición; dicha información debe ser totalmente

de interés para los fines investigativos, debe estar acorde a los requerimientos que exige la

elaboración de un plan de aplicación de la 5´S, debe provenir de una fuente confiable; por lo

que se elaboraron los siguientes criterios bajo los cuales se desarrollara el análisis de la

información:

Relevancia

Alcance

Autoridad – Credibilidad

Actualidad

Objetividad y Exactitud 6

4.4.1 Análisis de la información obtenida usando la técnica de observación.

Se espera obtener información relevante sobre el proceso administrativo y el técnico de

manera que pueda usarse dicha información para orientar la creación del plan de aplicación de

las 5´s hacia la estandarización de tareas y la organización de las áreas de trabajo.

4.4.2 Análisis de la información obtenida usando la técnica de la entrevista.

Está orientada hacia la obtención de información que permita conocer de parte de los

funcionarios involucrados en las tareas de manteamiento, las condiciones bajos las cuales se

desarrollan dichas tareas, de esta manera marcar la línea que definirá los parámetros que debe

seguir el plan de aplicación de las 5´s en las áreas de trabajo donde se desarrollan tareas de

mantenimiento.

6 http://ponce.inter.edu/cai/manuales/Evaluacion_Informacion.pdf

28

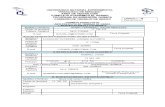

PLAN DE TRABAJO

Cronograma

29

Presupuesto de la investigación

Recursos materiales

Recursos humanos

SEMANAS NÚMERO DE

PERSONAS

HORAS POR

SEMANA

COSTO POR HORA ($) COSTO TOTAL

($)

25 3 9 5,00 $3375,00

TOTAL $ 3375,00

Descripción Cantidad Precio Unitario($) Costo Total ($)

Hojas de Papel Bond, tamaño

Carta

1000 0,009 9,00

Lápiz Portaminas/Minas 0.5mm 3 3.00 9,00

Borrador 3 0,50 1,50

Calculadora 1 15,00 15,00

Tinta para impresión modelo

- Cannon MP250

multifuncional genérica

- HP yet

- Refilados

4

2

1

35

40

20

95,00

Anillados de Avances 5 1,5 7,50

Memoria USB de 4GB 3 8 24,00

TOTAL $ 161

30

Otros gastos

DESCRIPCIÓN SEMANAS CANTIDAD PRECIO UNITARIO

($)

COSTO TOTAL

($)

Acceso a Internet 25 3 0,60 45

Fotocopias 25 30 0,02 15

Energía eléctrica 25 3 0,5 25.50

Llamadas telefónicas 25 30 0,10 75

Uso de computadora 25 45 0,5 562.50

Refrigerio 25 3 3 225

Gasolina

Matricula

Mensualidad

Universitaria

25

-

-

2 veces/semana

3

36

4.50

74

55

225

222

1980

TOTAL $3375

Costo del estudio

DESCRIPCIÓN COSTOS

Recursos Materiales $161.00

Recursos humanos $3375.00

Otros gastos $3375.00

TOTAL $6911.00

31

PLAN DE UTILIZACIÓN DE LOS RESULTADOS

Todos los resultados generados durante todo el proyecto de graduación, serán dados a conocer

primeramente a la Universidad de Sonsonate a través del jurado calificador, dichos resultados

serán presentados al jurado mediante una defensa oral del proyecto, posteriormente se

presentarán 3 ejemplares del documento final en formato impreso y 3 en formato digital a

través de un CD en la biblioteca de la Universidad de Sonsonate para que estén disponibles

para toda la comunidad estudiantil de la universidad.

Posteriormente los resultados obtenidos en esta investigación, estará a la disposición de La

Cooperativa Ganadera de Sonsonate, siendo esto una herramienta para optimizar la realización

de las actividades por medio de la estandarización y cultura organizacional dentro del taller en

términos de orden y limpieza, y así generar resultados favorables por medio de una mayor

productividad, eficiencia y mejora continua.

PLAN DE SOLUCIÓN

En este apartado se pretende dar a conocer el contenido general del informe final de la

investigación, para que el lector tenga una idea de cómo estará estructurada la investigación; el

cual estará estructurado de la siguiente manera:

Introducción

Capítulo I Planteamiento del problema

- El problema de Investigación

- Antecedentes y Situación Actual

Breve reseña histórica de la empresa

Productos que ofrece la empresa

Clientes de la organización

Misión

Visión

32

- Organigrama

- Preguntas de Investigación

Capítulo II Fundamentación Teórica

- Revisión de Literatura

Orígenes del programa 5´S

Objetivos del programa 5´S

¿Qué es Seiri?

¿Qué es Seiton?

¿Qué es Seiso?

¿Qué es Seiketsu?

¿Qué es Shitsuke?

- Beneficios que aporta la aplicación de un programa de 5´S

- Mantenimiento

Tipos de mantenimiento

- Conclusiones

Capítulo III Justificación y Objetivos

- Justificación de la investigación

- Objetivos

Objetivo general

Objetivos específicos

Capítulo IV Metodología de la Investigación

- Tipo de Investigación

Investigación descriptiva

- Unidad de Análisis

- Variables y su Medición

Definición de las variables

Indicadores y su medición

Instrumentos de Medición

Análisis de la información

33

Técnicas y procedimientos a emplearse en la recopilación de información

- Procesamiento y análisis de la información

- Plan de trabajo

Cronograma de actividades

Presupuesto

- Plan de utilización de los resultados

- Plan de solución

- Referencias bibliográficas

- Anexos

Capítulo V Análisis y Discusión de Resultados

Capítulo VI Propuesta del Diseño de un Programa 5’S

Capítulo VII Conclusiones y Recomendaciones

34

BIBLIOGRAFÍA

Implementación de una Metodología con la Técnica 5S para Mejorar el Área de

Matricería de una Empresa Extrusora de Aluminio. Revista Tecnológica ESPOL, Vol. 18, N. 1, 69-75, Octubre, 2006, ISSN : 0257-1749

.Metodología para la Implementación de las 5S´s, Curso-Taller. Asociación Nacional de

Universidades e Instituciones de Educación Superior A.C Lic. Castillo, Luis Sarmiento. Sede Universidad Politécnica de Chiapas, Julio de 2008.

Propuesta Para Implementar Metodología 5 ´S en el Departamento de Cobros de la

Subdelegación Veracruz Norte IMSS. Juárez Gómez, Carla Violeta. Tesis. Facultad de Estadística e Informática, Universidad Veracruzana. Octubre de 2009.

Imai, M. 1998. Como Implementar el Kaizen en el Sitio de Trabajo (Gemba). México DF.

Editorial. Mc Graw Hill. 314 p.

Zapata, O. 2005. Herramientas para elaborar tesis e investigaciones socioeducativas. México. Ed. Pax

Bylund, B. Manual de industrias lácteas 2003. España. Ed. A. Madrid Vicente.

Herramientas básicas de mejora de la calidad de vida. Justo Rosas D. Las 5´S Santiago de Chile. Disponible en http://www.paritarios.cl/especial_las_5s.htm

5s Wikipedia la enciclopedia libre. Licencia Creative Commons Atribución Compartir. Disponible en http://es.wikipedia.org/wiki/5S

Sistema de Calidad 5S. Gobierno de Cantabria.

Centro Integrado de Formación Profesional Numero Uno. Disponible en:

http://cifp.dyndns.org:7777/web/index.php?option=com_content&view=article&id=37

&Itemid=87

35

Manual de Implementación Programa 5 S versión 1.0. Héctor Vargas Rodríguez. Disponible en http://isis.faces.ula.ve/computacion/emvi/libreria/2004/5s/2.pdf

Implantación de metodología 5S DEAL.

Complejo de Innovación y Desarrollo de Alcalá de Guadaíra Autovía Sevilla-Málaga

http://www.complejoideal.com/innovacion/Calidad/5s/

AOTS Argentina. (16-08-2011). Implementación de la metodología 5s en empresas Agropecuarias. Disponible en http://www.aotsargentina.org.ar/prensadetalle.php?id_noticia=84

Las 5´S, herramientas de cambio (2013). Disponible en: http://www.edutecne.utn.edu.ar/5s/5s_cap4.pdf.

Metodología De Las 5s. Mayor Productividad. Mejor Lugar De Trabajo. (2013). Disponible en http://www.euskalit.net/pdf/folleto2.pdf

5`S Wikipedia Enciclopedia Libre. Disponible en: http://es.wikipedia.org/wiki/5S

Historia de las 5`s Equipo3606SGC Disponible en: http://equipo3606sgc.blogspot.com/2010/06/historia-de-las-5-ss-la-resistencia-de.html

Las 5`s Calidad Cursos el prisma Disponible en: http://www.elprisma.com/apuntes/ingenieria_industrial/5slascincos/

Gestión de la calidad empresarial Disponible en: http://www.gestion.org/rsc/calidad-rsc/principios-del-metodo-de-las-5s/